(5) УСТРОЙСТВО ДЛЯ ПОДАЧИ ЖИДКОСТИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправочный узел стана продольной прокатки труб | 1981 |

|

SU1110508A1 |

| Устройство для нанесения смазки на внутреннюю поверхность гильзы | 1980 |

|

SU897325A1 |

| ОПРАВОЧНЫЙ УЗЕЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2011 |

|

RU2477186C2 |

| Технологический инструмент непрерывного стана оправочной прокатки труб | 1990 |

|

SU1734901A1 |

| СПОСОБ ПОДАЧИ ЗАГОТОВОК В РАБОЧУЮ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ С БОКОВОЙ ЗАГРУЗКОЙ | 2011 |

|

RU2482934C9 |

| Трубопрокатный агрегат | 1983 |

|

SU1186298A1 |

| ОПРАВОЧНЫЙ УЗЕЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2012 |

|

RU2497613C1 |

| Оправочный стержень трубопрокатного стана | 1980 |

|

SU880527A1 |

| Оправочный узел стана винтовой прокатки | 2017 |

|

RU2650218C1 |

| ВОДООХЛАЖДАЕМАЯ ОПРАВКА И СТЕРЖЕНЬ ПРОШИВНОГО СТАНА | 2009 |

|

RU2423194C2 |

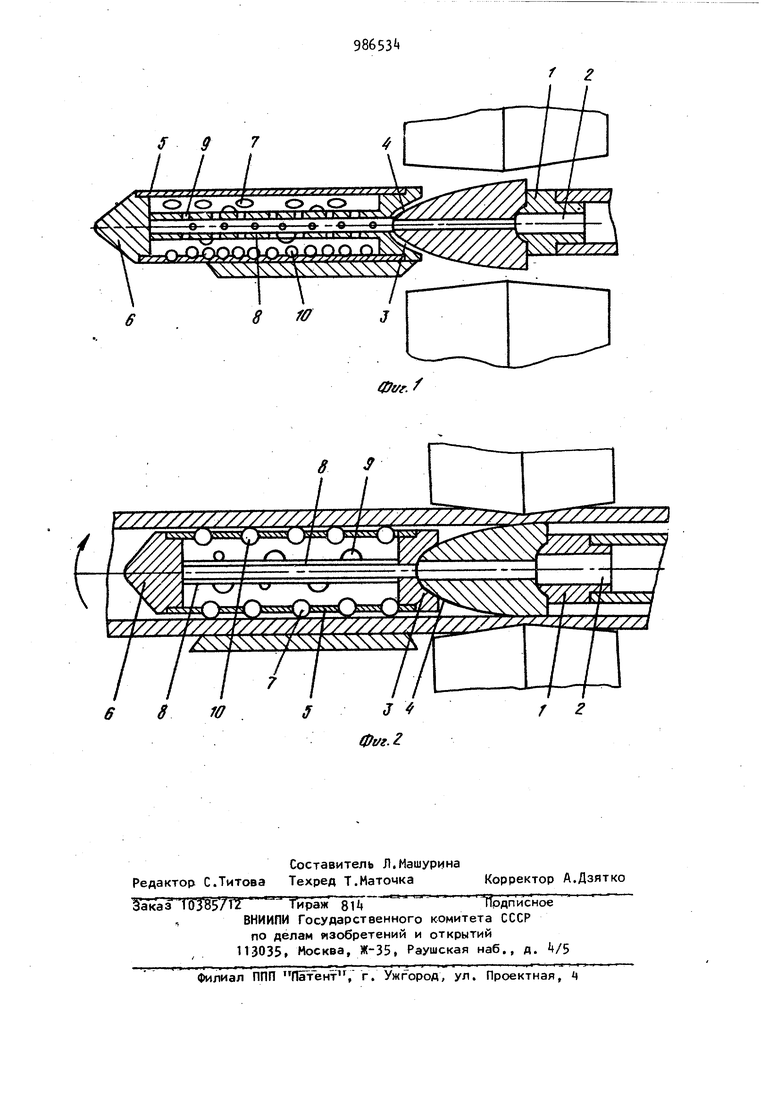

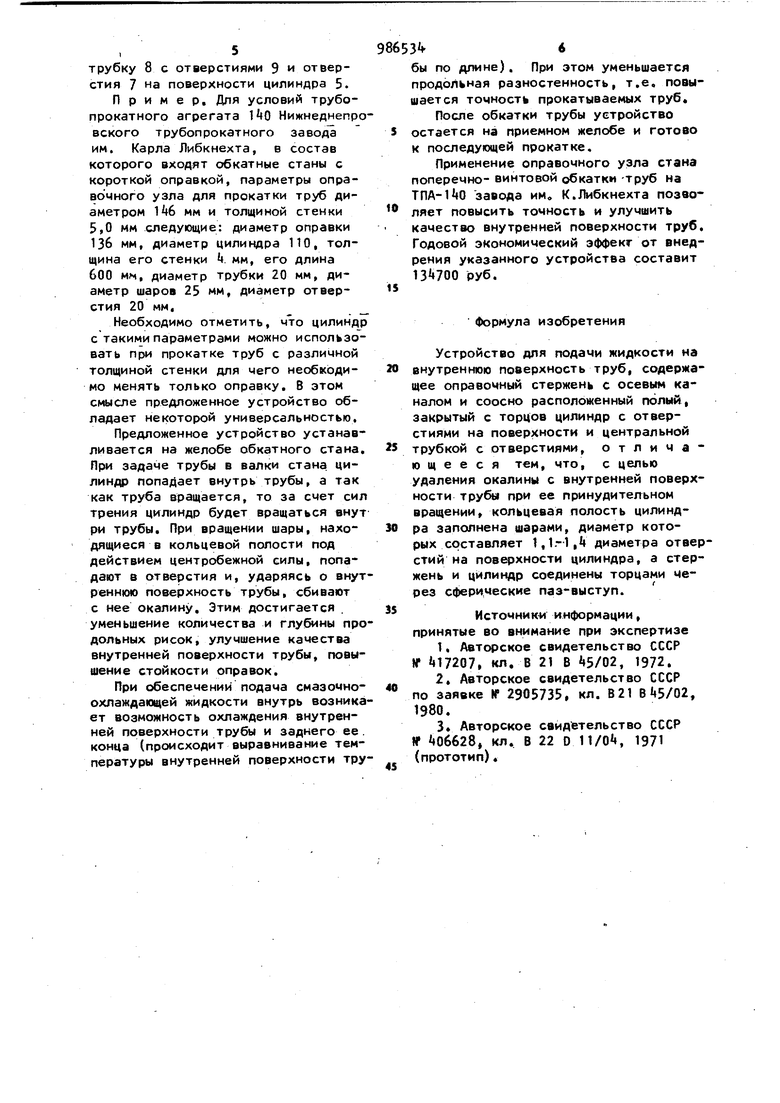

Изобретение относится к вспомогательному оборудованию по -производству горячекатаных бесшовных труб в частности к внутреннему инструменту оправочных трубных станов, обеспе чивающему подачу внутрь трубы смазоч но-охлаждающей жидкости. Известно устройство для смазки внутренней поверхности труб, содержащее набор кольцевых пластин, установленных на полом стержне с зазором между собой l. Устройство устанавливается перед носком оправки. Устройство применимо при использовании только консистентных смазок и не пригодно при использовании смазочно-охлаждающих жидкостей, которые стекают с кольцевых пластин устройства. Устройство не обеспечивает эффективного удаления окалины с внутренней поверхности трубы. Известно устройство дпя нанесения смаЗки на внутреннюю поверхность гиль зы, включающее оправку, установленную на полом стержне и расположенный перед оправкой полуцилиндр с закрытыми торцами, заполненный смазкой, который установлен с возможностью вращения 2 J. Устройство предназначено для нанесения смазки на внутреннюю поверхность гильзы при прокатке труб в оправочных станах поперечно-винтовой обкатки, где труба в процессе деформации вращается. Основным недостатком устройства является необходимость создания дополнительного оборудования для заливки смазки в полуцилиндр. Кроме того, не обеспечивается эффективное удаление окалины с внутренней поверхности трубы, что отрицательно сказывается на стойкости оправок и качестве труб., Наиболее близким к изобретению по технической сущности является устройство для подачи жидкости на внутреннюю поверхность труб, включающее оправочный стержень с осевым каналом и /соосно расположенный полый, закрытый с торцов цилиндр с отверстиями на поверхности и центральной трубкой с отверстиями Г 31. Основным недостатком устройства является невозможность механического воздействия на внутреннюю поверхность трубы для очистки ее от окалины, а жесткая связь оправочного стер ня с цилиндром через водоподводящую трубку не позволяет осуществить вращение цилиндра. Целью изобретения является уда-, ление окалины с внутренней поверхности трубы при ее принудительном вращении. Поставленная цель достигается устройством для подачи жидкости на внутреннею поверхность труб, включающим оправочный стержень с осевым каналом и соосно расположенный полый, закрытый с торцов цилиндр с отверстиями на поверхности и центральной трубкой с отверстиями, в котором, согласно изобретению, кольцевая полость цилиндра заполнена шарами, диаметр которых составляет 1,1-1, диаметра отверстий на поверхности цилиндра, а стержень и цилиндр соеди нены торцами через сферические пазвыступ. Предложенное устройство позволяет подавать на внутреннюю поверхность трубы смазочно-охлаждающую жидкость во время винтовой прокатки и обеспечивает сбив окалины шарами. На фиг. 1 изображено устройство, установленное на оси обкатного стана, на фиг, 2 - устройства в работе Устройство включает оправочный стержень 1 с осевьм каналом 2 в соб ственно стержне и а оправке и соединенный с ним через сферические паз-выступ 3 соосно расположенный полый цилиндр 5, закрытый с тор цов коническим наконечником 6 и хво стовиком со сферическим пазом 3 и имеющий на поверхности отверстия 7, центральную-трубку 8 с отверстия 9 и шары 10, заполняющие кольцевую полость. В процессе обкатки трубы цилиндр находящийся внутри, вращается со скоростью, близкой скорости вращения трубы (500-700 об/мин), При та КОЙ скорости вращения цилиндра шары 10 под действием центробежной силы прижимаются в отверстиях 7 и сбивают окалину с внутренней поверхности трубы, при этом не снижается качество внутренней поверхности трубы, так как шары вращаются при движении по поверхности трубы, -Кольцевая полость ограничивает хаотичность движения шаров, так как шары при вращении, отскакивая от поверхности цилиндра, бьются о трубку и снова занимают положение у поверхности в отверстиях, сбивая окалину. В зависимости от скорости вращения трубы в обкатном стане, достигающей, например, на ТПА 140-700 об/мин могут возникать значительные центробежные силы, действующие на шары. Для надежности работы и предотвращения разрушения устройства при вращении трубы в обкатном стане диаметр шаров, расположенных в кольцевой полости цилиндра, составляет 1,1-1,4 диаметра отверстий. Диаметр отверстий целесообразно выбирать равным -8 толщины стенки цилиндра. Диапазон соотношения диаметров шара и отверстия определяется тем, что при меньшем соотношении возможно заклинивание шара в стенке, что может привести к разрушению стенки цилиндра, а при большем соотношении поверхность шара практически не будет выступать над наружной поверхностью цилиндра. Перед обкаткой трубы цилиндр 5 свободно устанавливают на приемном желобе обкатного стана, соединяя с оправочным стержнем через сферические паз-выступ 3. t. Труба подается в стан, охватывает цилиндр и прижимает к оправке. В процессе обкатки труба вращается со скоростью 500700 об/мин, такая же скорость вращения силами трения передается ци - линдру. Шары 10, свободно заполняющие кольцевую полость, под действием центробежной силы Попадают в имеющиеся на поверхности цилиндра отверстия 7 и, ударяясь о внутреннюю поверхность трубы, так как шары в отверстиях выступают, сбивают окалину. Подача смазочно-охлаждающей жидкости осуществляется через канал 2 оправочного стержня I, центральную

трубку 8 с отверстиями 9 и отверстия 7 на поверхности цилиндра 5.

Пример, Для условий трубопрокатного агрегата ЙО Нижнеднепровского трубопрокатного завода им. Карла Либкнехта, в состав которого входят обкатные станы с короткой оправкой, параметры оправочного узла для прокатки труб диаметром Н6 мм и толщиной стенки 5,0 мм следующие: диаметр оправки 136 мм, диаметр цилиндра 110, толщина его стенки k. мм, его длина 600 мм, диаметр трубки 20 мм, диаметр шаров 25 мм, диаметр отверстия 20 мм.

Необходимо отметить, что цилиндр с такими параметрами можно использовать при прокатке труб с различной толщиной стенки для чего необкодимо менять только оправку. В этом смысле предложенное устройство обладает некоторой универсальностью.

Предложенное устройство устанавливается на желобе обкатного стана. При задаче трубы в валки стана, цилиндр попадает внутрь трубы, а так как труба вращается, то за счет сип трения цилиндр будет вращаться внут ри трубы. При вращении шары, находящиеся в кольцевой полости под действием центробежной силы, попадают в отверстия и, ударяясь о внутреннюю поверхность трубы, сбивают с нее окалину. Этим достигается уменьшение количества и глубины продольных рисок, улучшение качества внутренней поверхности трубы, повышение стойкости оправок.

При обеспечении подача смаэочноохлаждающей жидкости внутрь возникает возможность охлаждения внутренней поверхности трубы и заднего ее. конца (происходит выравнивание температуры внутренней поверхности тру8653 -

бы по длине), При этом уменьшается продольная разностенность, т.е. повышается точность прокатываемых труб.

После обкатки трубы устройство 5 остается на приемном желобе и готово к последующей прокатке.

Применение оправочного узла стана поперечно- винтовой обкатки -труб на ТПА-140 завода им К.Либкнехта позво ляет повысить точность и улучшить

качество внутренней поверхности труб. Годовой экономический эффект от внедрения указанного устройства составит руб.

Формула изобретения

Устройство для подачи жидкости на М внутреннюю поверхность труб, содержащее оправочный стержень с осевым каналом и соосно расположенный полый, закрытый с торцов цилиндр с отверстиями на поверхности и центральной 25 трубкой с отверстиями, отличающееся тем, что, с целью удаления окалины с внутренней поверхности трубы при ее принудительном вращении, кольцевая полость цилинд30 ра заполнена шарами, диаметр которых составляет 1,1.-1,Ц диаметра отверстий на пов хности цилиндра, а стержень и цилиндр соединены торцами через сфери,ческие паз-выступ.

Источники информации, принятые во внимание при экспертизе

2,Авторское свидетельство СССР по заявке К 2905735, кл. В21 , 1Э80.

3 Авторское свидетельство СССР Vt 06628, кл. В 22 D ПМ, 1971 (прототип)

г,,,.,/, ,,,jIjJJJJJJJJJJJJJJJJ, f ff f fff f f f ffff f f fffif fiff ff t f (f f.

./Q r, -.5.

M IV ХЧ tv XI IX ЧЧ 14 M IX XX

e--p о о ,

v

К,

чО.СйООО O.

8 fff

f г

Фуг.

Авторы

Даты

1983-01-07—Публикация

1981-11-27—Подача