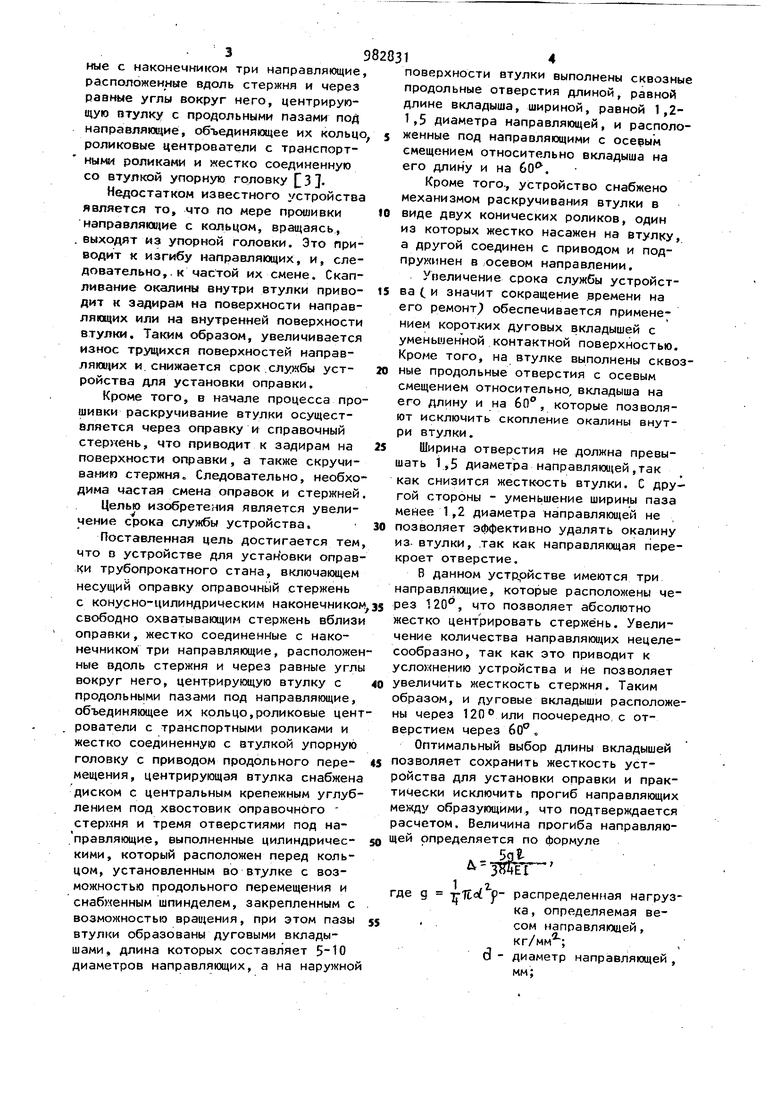

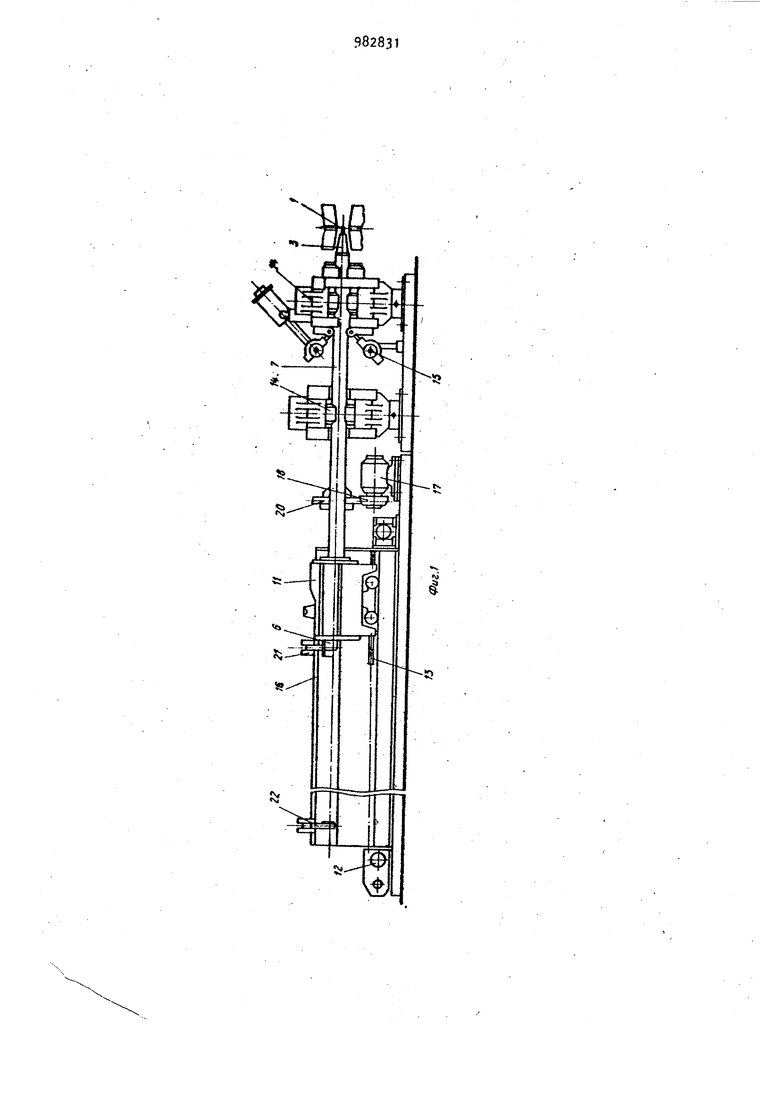

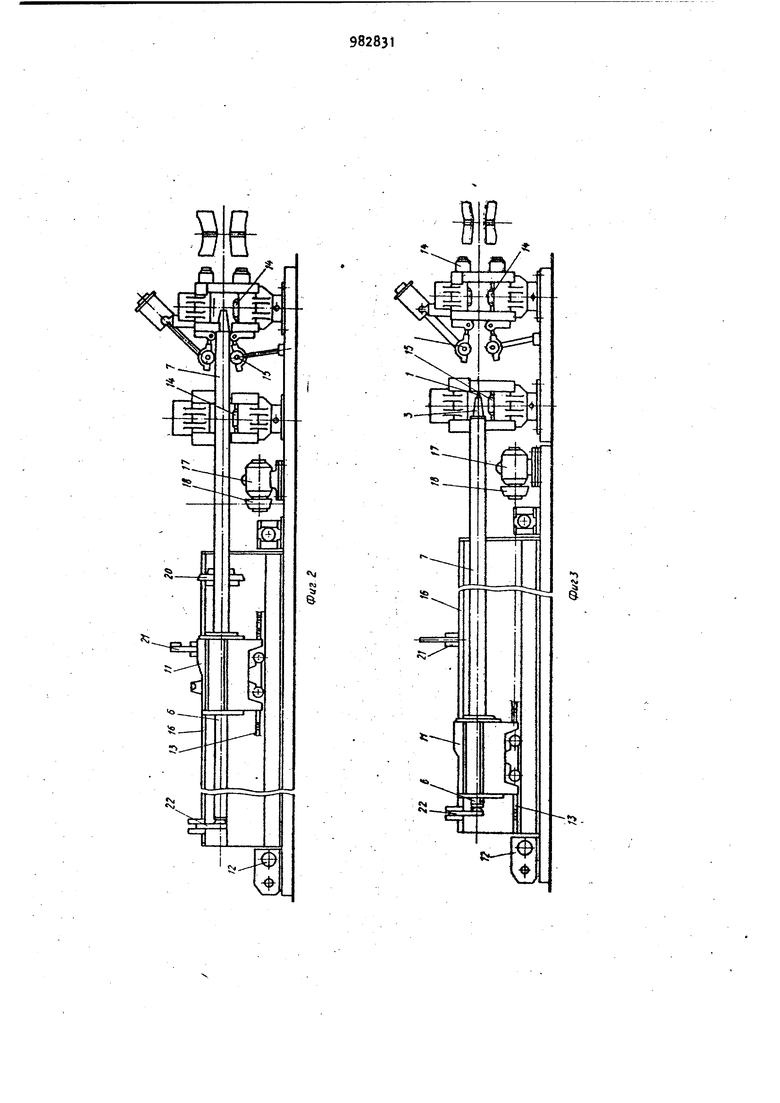

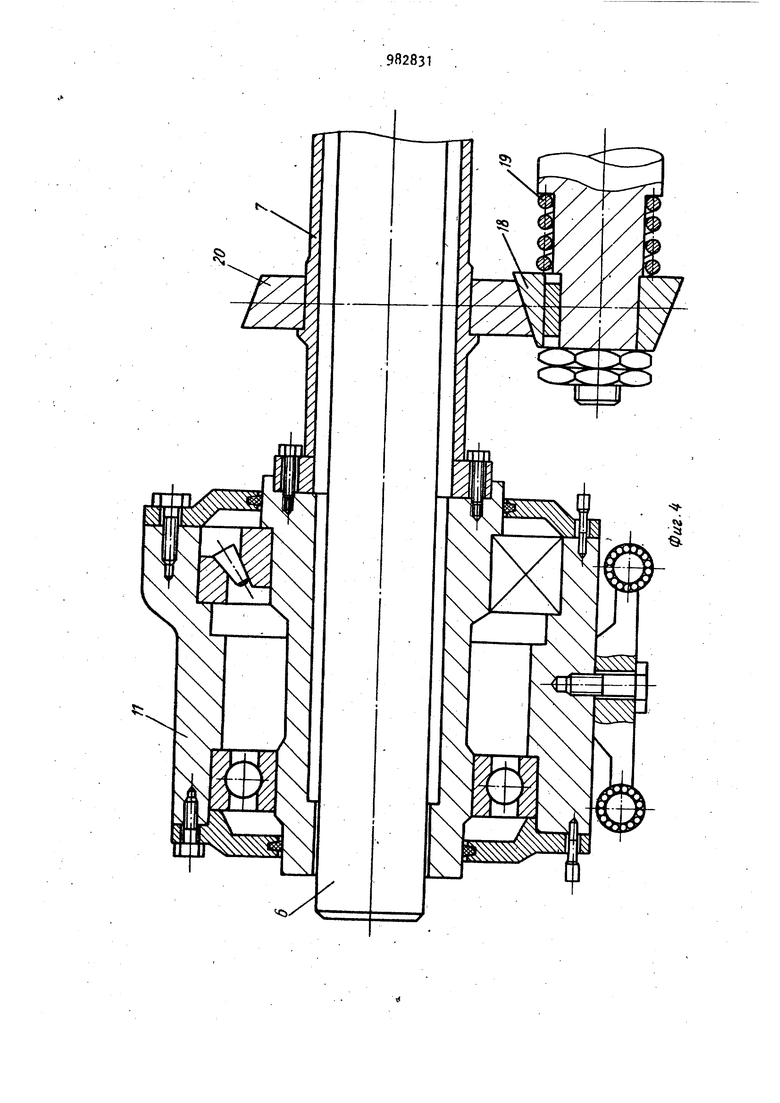

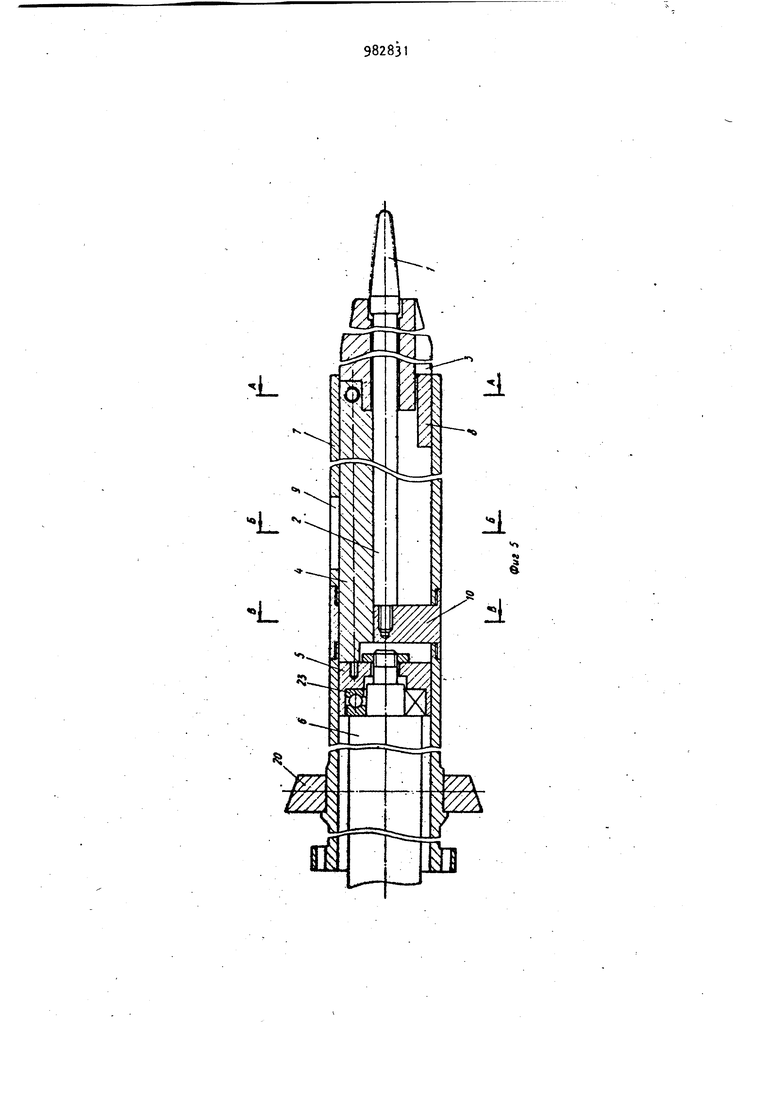

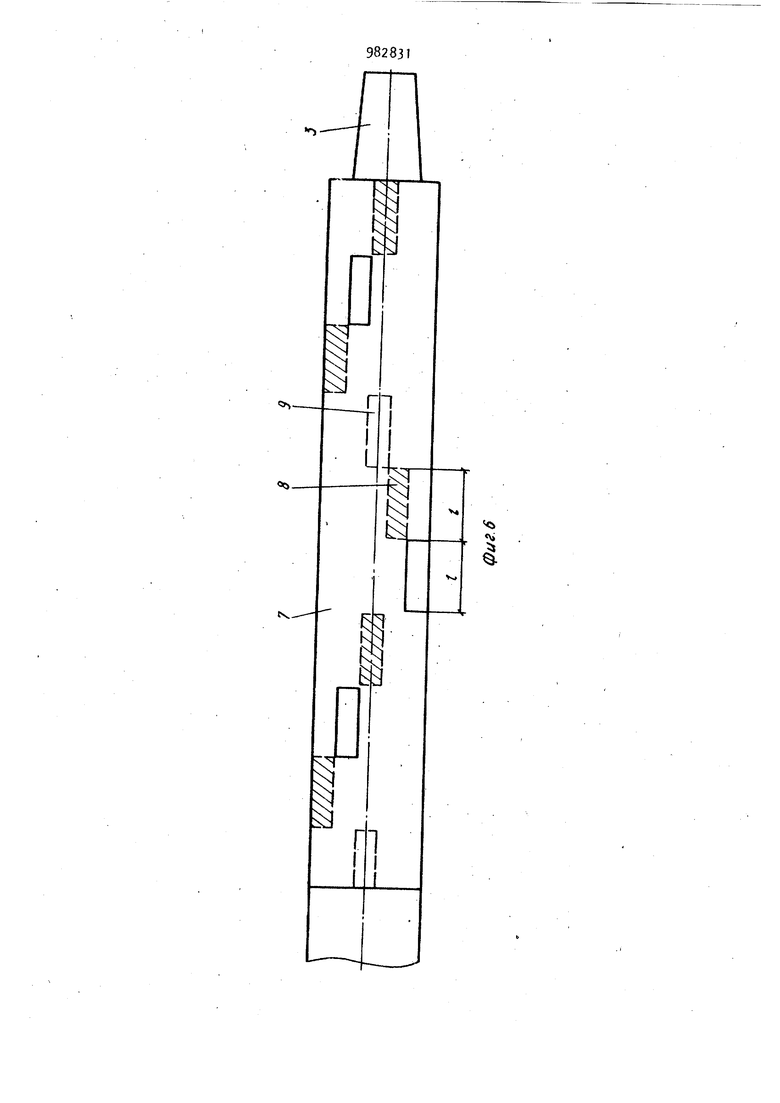

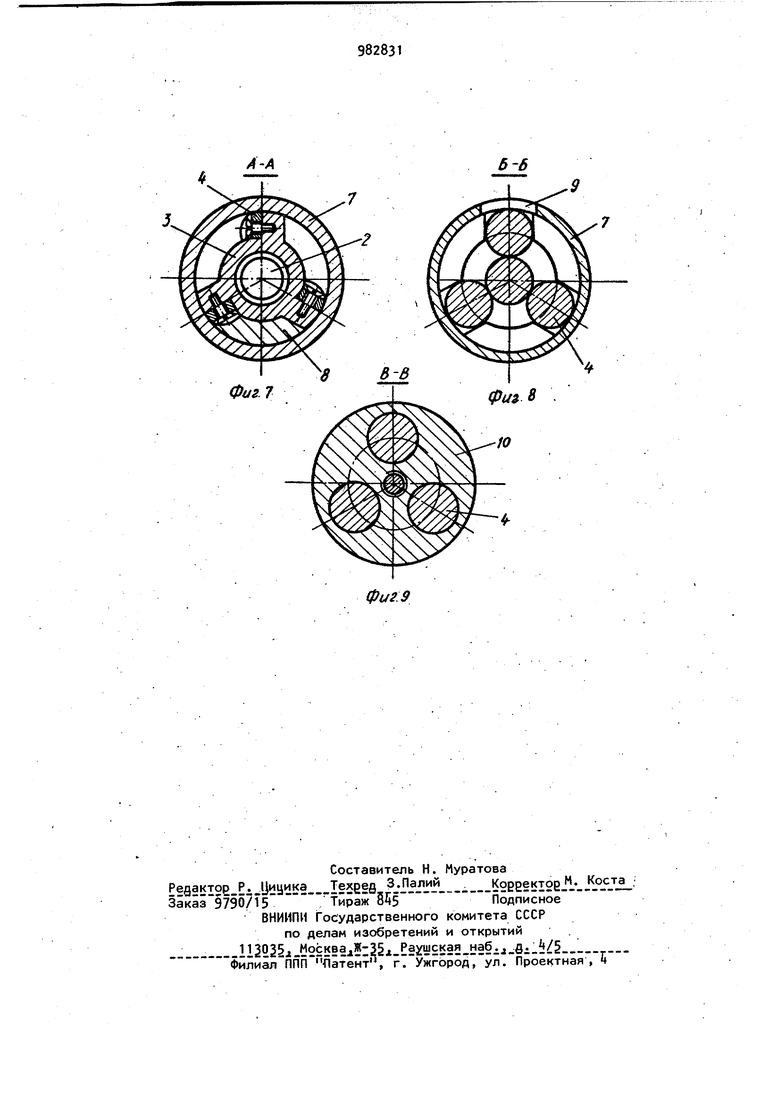

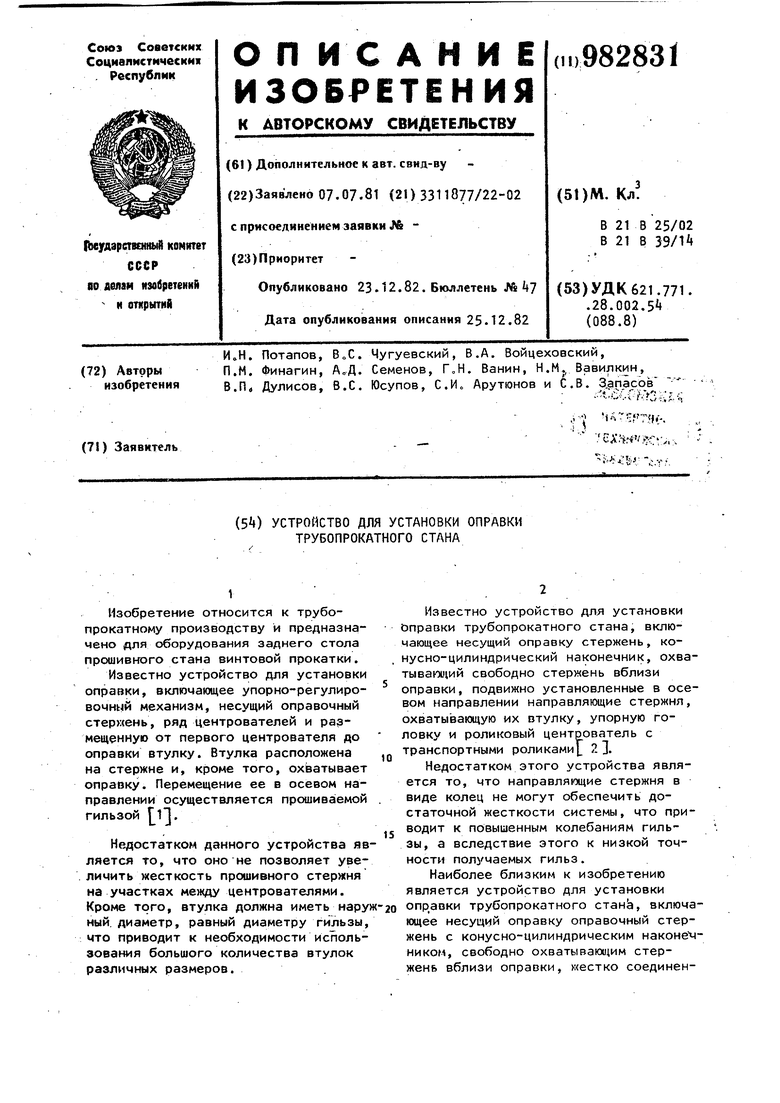

Изобретение относится к трубопрокатному производству и предназначено для оборудования заднего стола прошивного стана винтовой прокатки. Известно устройство для установки оправки, включающее упорно-регулировочный механизм, несущий оправочный стер :{ень, ряд центрователей и размещенную от первого центрователя до оправки втулку. Втулка расположена на стержне и, кроме того, охватывает оправку. Перемещение ее в осевом направлении осуществляется прошиваемой гильзой Г11. Недостатком данного устройства яв ляется то, что оно не позволяет увеличить жесткость прошивного стержня на участках между центрователями. Кроме того, втулка должна иметь нару ный. диаметр, равный диаметру гильзы, что приводит к необходимости использования большого количества втулок различных размеров. Известно устройство для установки Оправки трубопрокатного стана, включающее несущий оправку стержень, конусно-цилиндрический наконечник, охватывакх $ий свободно стержень вблизи оправки, подвижно установленные в осевом направлении направляющие стержня, охватывающую их втулку, упорную головку и роликовый центр ователь с транспортными роликамиц 2 . Недостатком этого устройства является то, что направляющие стержня в виде колец не могут обеспечить достаточной жесткости системы, что приводит к повышенным колебаниям гильзы, а вследствие этого к низкой точности получаемых гильз. Наиболее близким к изобретению является устройство для установки оправки трубопрокатного станЬ, включающее несущий оправку оправочный стержень с конусно-цилиндрическим наконечником, свободно охватывающим стержень вблизи оправки, х естко соединенные с наконечником три направляющие, расположенные вдоль стержня и через равные углы вокруг него, центрирующую втулку с продольными пазами под направляющие, объединякяцее их кольцо, роликовые центроаатели с транспортны№ роликами и жестко соединенную со втулкой упорную головку 3 J. Недостатком известного устройства является то, что по мере прошивки направляющие с кольцом, вращаясь, . выходят из упорной головки. Это приводит к изгибу направляющих, и, следовательно,, к частой их смене. Скапливание окалины внутри втулки приводит к задирам на поверхности направляющих или на внутренней поверхности втулки. Таким образом, увеличивается износ трущихся поверхностей направлящих и. снижается срок .службы устройства для установки оправки. Кроме того, в начале процесса прошивки раскручивание втулки осуществляется через оправку и справочный стерхень, что приводит к задирам на поверхности оправки, а также скручиванию стержня. Следовательно, необходима частая смена оправок и стержней Целью изобретения является увеличение срока службы устройства. Поставленная цель достигается тем что в устройстве для установки оправки трубопрокатного стана, включающем несущий оправку оправочный стержень KOHycHO-цилиндрическим наконечником свободно охватывающим стержень вблизи оправки, жестко соединенные с наконечником три направляющие, расположен ные вдоль стержня и через равные углы вокруг него, центрирующую втулку с продольными пазами под направляющие, объединяющее их кольцо,роликовые цент рователи с транспортными роликами и жестко соединенную с втулкой упорную головку с приводом продольного перемещения, центрирующая втулка снабжена диском с центральным крепежным углуб лением под хвостовик оправочного стериня и тремя отверстиями под на.правляющие, выполненные цилиндрическими, который расположен перед кольцом, установленным во втулке с возможностью продольного перемещения и снаб ченным шпинделем, закрепленным с возможностью вращения, при этом пазы втулки образованы дуговыми вкладышами длина которых составляет диаметров направлякхцих, а на наружно поверхности втулки выполнены сквозные продольные отверстия длиной, равной длине вкладыша, шириной, равной 1,21,5 диаметра направляющей, и расположенные под направляющими с осевым смещением относительно вкладыша на его длину и на 60. Кроме того-, устройство снабжено механизмом раскручивания втулки в виде двух конических роликов, один из которых жестко насажен на втулку, а другой соединен с приводом и подпружинен в осевом направлении. Увеличение срока службы устройства С и значит сокращение .времени на его ремонт обеспечивается применением коротких дуговых вкладышей с уменьшенной контактной поверхностью. Кроме того, на втулке выполнены сквозные продольные отверстия с осевым смещением относительно, вкладыша на его длину и на 60, которые позволяют исключить скопление окалины внутри втулки. Ширина отверстия не должна превышать 1,5 диаметра направляюи(ей,так как снизится жесткость втулки, С другой стороны - уменьшение ширины паза менее 1,2 диаметра направляюи4ей не позволяет эффективно удалять окалину ИЗ- втулки, .так как направляющая перекроет отверстие. В данном устройстве имеются три направляющие, которые расположены чеР 120°, что позволяет абсолютно жестко центрировать стержень. Увеличение количества направляющих нецелесообразно, так как это приводит к усло : нению устройства и не позволяет увеличить жесткость стержня. Таким образом, и дуговые вкладыши расположены через 120 или поочередно, с отверстием через „ Оптимальный выбор длины вкладышей позволяет сохранить жесткость устройства для установки оправки и практически исключить прогиб направляющих между образующими, что подтверждается расчетом. Величина прогиба направляю «ей определяется по формуле л-4Р1 з№г где g TTtd f- распределенная нагрузка, определяемая ве сом направляющей, кг/мм ; диаметр направляющей , мм; 59 -Р 7,8 плотность углеподистой стали г/см , I 61 расстояние между соседними образующими, расположенными на од ной оси, мм; I - длина образующей, мм Е - модуль упругости, . -Ш кг/см; ,05 3 - момент инерции для круга, см. При получении гильзы Dx d 36 х X 17 диаметр направляющей равен 20 м 6 этом случае прогиб практически отсутствует и составляет Д 1,39 1Q-9cM. Применение шпинделя, цилиндрический хвостовик которого крепится к кол цу с возможностью относительного вра щения и зафиксированного от осевого перемещения, позволяет разместить на правляющие на весь цикл процесса про шивки внутри втулки, а значит исключить их изгиб. Действие же центробеж ных сил на шпиндель исключено, так как он не вращается в процессе прошивки. Использование механизма раскручивания втулки в виде двух конических роликов, один из которых насажен на втулку жестко, а другой - соединен с приводом и подпружинен в осевом направлении, позволяет исключить вра щение оправочного стержня и оправки относительно получаемой гильзы. Это исключает ск|эучивание стержня и интенсивный износ рабочей поверхности оправки. На фиг. 1 представлено устройство для установки оправки перед прошивкой,общий вид; на фиг. 2 - то же, после прошивки в момент движения упорной головки в заднее положение; на фиг. 3 то же, после выдачи гиль зы; на фиг. i - упорная головка с ме ханизмом раскручивания втулки; на фиг. 5 - принципиальная схема центри рующей втулки; на фиг. 6 - схема рас положения отверстий и вкладышей на втулке; на фиг. 7 разрез А-А на фиг 5; на фиг. 8 - разрез Б-Б на фиг. 5; на фиг. 9 - разрез В-В на фиг. 5. Устройство для установки оправки трубопрокатного стана включает несущий оправку 1 оправочный стержень 2, конусно-цилиндрический наконечник 3, свободно охватываюодий стержень вблизи onp-iBKH, цилиндрические направляГ-6щие , расположенные вдоль стермня и через равные углы вокруг него, жестко связанные.с наконечником и кольцом 5, с установленным в нем с возможностью относительного вращения и заОиксированного от осевого смещения ипинделем 6, центрирукхцую втулку 7 с продольными пазами под направляющие, образованные дуговыми вкладышами 8, длина которых составляет 5-10 диаметров направляющих, со сквозными продольными отверстиями 9 на наружной поверхности длиной, равной длине вю1адыша, шириной равной 1,2-1,5 диаметра направляющей, расположенные под напраоляю1цими с осевым смещением относительно дугового вкладыша на его длину и на 60°, диск 10 с центральным крепежным углублением под хвостовик опрапочного стержня и тремя отверстиями, сквозь которые пропущены направЛЯЮ1ДИ9, расположенный перед кольцом, жестко соединенную со втулкой упорную головку 11с приводом от электродвигателя 12 через цепную передачу 13, роликовые центрователи 1 с транспортными роликами 15. Перемещение головки осуществляют по направляющим станины. 16. Раскручивание центрирующей втулки осуществляется с помощью- электродвигателя 17 через установленный на его оси ролик 18, прихшмаемый пружиной 19, и ролик 20, жестко закрепленный на втулке. На станине размещены упоры 21 для головки и 22 для шпинделя. Шпиндель установлен в кольце через подшипник 23. Устройство для установки оправки трубопрокатного стана работает следующим образом. Перед прошивкой оправка 1 с оправочным стержнем 2 устанавливается в очаге деформации стана перемещением упорной головки 11 через цепную передачу 13 от электродвигателя 12 и фиксируется от осевого перемещения упором 21, установленным на станине 16. После установки втулки 7 ролики центрователей закрываются и тем самым центрируют оправочный стержень 2 с оправкой 1 на оси прокатки. Транспортные ролики 15 раскрыты. Перед прошивкой втулка 7, а через нее и оправка со стержнем раскручиваются до окружной скорости, равной скорости вращения гильзы посредством включения электродвигателя 17 через конические ролики 18 и 20. В процессе прсиоивки передним торцом гильза перемещает конусно-цилиндрический наконечник 3 с направляющими , кольцом 5 и шпинделем 6. При выходе из валков гильза входит внутрь втулки 7 и центрируется вкладышами 8. При этом шпиндель 6 перемещается о крайнее заднее положение. После окончания процесса прошивки открывается упор 21, и закрываются транспортные ролики 15, открываются ролики центрователей 1 и упорная головка 11 перемещается назад электродвигателем 12 через цепную передачу 1 Центрирущая втулка выводится за габариты центрователей, а далее шпиндель 6 упирается в упор 22 и через кольцо 5 направляющие k и конусно-цилиндрический наконечник 3 удерживают заготовку от осевого перемещения. От-20 носительным движением назад заготовк выводится из втулки 7 и скатывается вбок. При этом внутренние элементы центрирующей втулки устанавливаются в крайнем переднем положении. Затем упорная головка 11 перемещается в ис ходное положение, закрывается упор 2 закрываются центрователи 14, раскрываются транспортирующие ролики 15 раскручивается втулка 7 через механизм раскручивания. Цикл повторяется Пример. На двухвалковом стан винтовой прокатки с бочковидными валками осуществляли процесс прошивки заготовок из стали 50А диаметром Зб мм и длиной 500 мм на конических оправках диаметром 17,4 мм. Угол подачи составлял 12-14 , обжатие в пере) 15, коэффициент овализации t,14-1,15. Заготовки нагревали в камерной печи до температуры 1100-1150 . Процесс прошивки осуществлялся устойчиво„ В результате получены гил зы повышенной точности по геометрическим размерам. Разностенность составляла ±-1 ,, овальность отверстия не превышала 0,1-0,15% (по требованиям ГОСТа разностенность на данный типоразмер не должна превышать t 6). После прошивки партии гил в количестве 100 штук на внутренней поверхности втулки,а также на направ ляющих отсутствовали задиры, что показало удовлетворительное удаление окалины. Применение коротких вкладышей не привело к увеличению разносте ности и овальности гильз. Наружным осмотром не удалось установить како981 го-либо износа направляющих и дуговых вкладышей. Таким образом, использование предлагаемого устройства на прошивном стане позволило увеличить его производительность за счет повышения срока служба устройства. Следует отметить, что использование предлагаемого устройства наиболее эффективно при прошивке гильз малого диаметра 20-60 мм и диаметров отверстия 5)30 мм и небольших длин 300800 мм, потребность в которых велика. Предлагаемое устройство позволяет снизить разностенность до 1,5 и сократить объем металла, идущего в стружку. За базовый объект принято устройство, работающее на Ижевском механическом заводе и по сравнению с ним экономический эффект составит 78000 рубо Формула изобретения 1. Устройство для установки оправки трубопрокатного стана, содержащее несущий.оправку оправочный стержень с конусно-цилиндрическим наконечником, свободно охватывающим стержень вблизи оправки, жестко соединенные с наконечником три направляющие, расположенные вдоль стержня и через равные углы вокруг него, центрирующую втулку с продольными пазами под направляющие, объединяющее их кольцо, роликовые центрователи с транспортными роликами и жестко соединенную с втулкой упорную головку с приводом продольного перемещения,отличающееся тем, что, с целью увеличения срока службы устройства, центрирующая втулка снаб) диском с центральным крепежным углублением под хвостовик опрапочного стержня и тремя отверстиями под направляющие, выполненные цилиндрическими, который расположен перед кольцом, установленным во втулке с возможностью продольного перемещения и снабженным шпинделем, установленным с возможностью вращения,при этом пазы втулки образованы дуговыми вкладышами, длина которых составляет 5-10 диаметров направляющих, а на наружной поверхности втулки выполнены сквозные продольные отверстия длиной, равной длине окладыша, шириной, равной 1,2-1,5 диаметра направляющей, и

расположенные под направляющими с осевым сме1чением относительно вкладыша на его длину и на бр.

2. Устройство по п, 1, о т л и чающееся тем, что, с целью увеличения срока службы центрирующей втулки, оно снабжено механизмом раскручивания втулки в виде двух конических роликов, оДин из которых жестко насажен на втулку, другой соединен

с приводом и подпружинен в осевом направлении;

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР tr I 6i3 7, кл. В 21 В 25/02, IS.

2.Авторское свидетельство СССР ff 662172, кл. В 21 В 25/02, 1977.

3.Авторское свидетельство СССР по заявке If 2861038/22-02,

кл. В 21 В 25/02, 1980.

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки оправочного стержня | 1982 |

|

SU1020170A1 |

| Устройство для установки оправки трубопрокатного стана | 1980 |

|

SU884752A1 |

| Центрирующее устройство трубопрокатного стана | 1983 |

|

SU1090468A1 |

| Устройство для установки оправки в стане | 1977 |

|

SU662172A1 |

| Удерживатель оправки трубопрокатного стана | 1990 |

|

SU1712015A1 |

| Стан поперечно-винтовой прокатки труб | 1977 |

|

SU737034A1 |

| Центрирующее устройство короткооправочного стана винтовой прокатки | 1987 |

|

SU1470375A1 |

| Задний стол прошивного стана | 1978 |

|

SU749468A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ СТЕРЖНЯ И ЗАМЕНЫ ОПРАВКИ ВАКУУМНОГО СТАНА ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2004 |

|

RU2266169C1 |

| Удерживатель оправки трубопрокатного стана | 1976 |

|

SU654313A1 |

4i

tSl

«V

n

А-А

6-6

Фи29

Авторы

Даты

1982-12-23—Публикация

1981-07-07—Подача