Область техники изобретения

Настоящее изобретение относится к способу создания поверхности с использованием разряда, предназначенному для формирования покрытия или плакировочного слоя на торцевой части металлической пластины, имеющей очень малую ширину, с помощью энергии разряда, и к способу ремонта изношенной торцевой части металлической пластины, имеющей очень малую ширину, в ремонтируемой детали.

Описание известного уровня техники

Известны различные методы создания поверхности, предназначенные для формирования покрытия или плакировочного слоя на поверхности металлического элемента с помощью энергии разряда, в которых использованы активно разрабатываемые современные методы создания поверхности посредством разряда, в которых используется энергия разряда.

В патентных документах 1 и 2 описаны способы создания поверхности с использованием разряда, согласно которым берут прессованную деталь, изготовленную из порошка металла или т.п., используемую в качестве электрода; генерируют импульсный разряд между торцевой поверхностью электрода и поверхностью металлического элемента в жидкости или газе, обеспечивающем электрическую изоляцию. В этих способах используется энергия разряда для осаждения материала электрода или его реагента на поверхности металлического элемента, чтобы образовать покрытие или плакировочный слой.

Патентный документ 1: WO 2006/095799

Патентный документ 2: WO 2004/113587

Раскрытие изобретения

Однако при применении этих методов создания поверхности на торцевых частях очень малой ширины, таких как торцевая часть металлической пластины, образующей сотовый уплотнительный элемент в газотурбинном двигателе, существуют следующие проблемы.

При создании импульсного разряда между торцевой поверхностью электрода и торцевой частью металлической пластины на верхней поверхности металлической пластины образуется ванна расплава, и если верхняя поверхность металлической пластины имеет ширину меньше диаметра ванны расплава, то на ней не формируется покрытие или плакировочный слой.

Кроме того, даже если верхняя поверхность металлической пластины имеет ширину больше диаметра ванны расплава, увеличивается количество материала электрода или т.п., который разбрызгивается, не осаждаясь на торцевую поверхность металлической пластины, а это отрицательно влияет на выход электрода.

Задачей настоящего изобретения является создание способа создания поверхности с использованием разряда и способа ремонта с применением способа создания поверхности с использованием разряда, которые бы позволили решить описанные выше проблемы.

Согласно первому аспекту изобретения способ создания поверхности с использованием разряда, предназначенный для создания поверхности торцевой части металлической пластины, имеющей очень малую ширину, с помощью энергии разряда, содержит этап формирования выемки, на котором берут прессованную деталь, выполненную по меньшей мере из одного из: порошка металла, порошка металлического соединения и керамического порошка, используемую в качестве электрода, создают импульсный разряд между торцевой поверхностью электрода и торцевой частью металлической пластины в жидкости или газе, обеспечивающем электрическую изоляцию, чтобы с помощью энергии разряда вызвать истирание электрода с образованием в его торцевой поверхности выемки, форма которой соответствует форме торцевой части металлической пластины; этап формирования вспомогательного покрытия, на котором при удержании заданного разрядного промежутка осуществляют относительное перемещение электрода в направлении, перпендикулярном боковой стороне металлической пластины, создают импульсный разряд между внутренней боковой поверхностью выемки электрода и боковой поверхностью торцевой части металлической пластины в жидкости или газе, обеспечивающем электрическую изоляцию, чтобы с помощью энергии разряда обеспечить осаждение материала электрода или его реагента на боковую поверхность торцевой части металлической пластины для образования вспомогательного покрытия; и этап формирования конечного покрытия, на котором создают импульсный разряд между нижней поверхностью выемки электрода и верхней поверхностью торцевой части металлической пластины в жидкости или газе, обеспечивающем электрическую изоляцию, чтобы с помощью энергии разряда обеспечить осаждение материала электрода или его реагента на верхнюю поверхность торцевой части металлической пластины для образования плакировочного слоя.

Согласно второму аспекту изобретения способ ремонта изношенной торцевой части металлической пластины, имеющей очень малую ширину, в ремонтируемой детали, содержит этап формирования выемки, на котором берут прессованную деталь, выполненную по меньшей мере из одного из: порошка металла, порошка металлического соединения и керамического порошка, используемую в качестве электрода, создают импульсный разряд между торцевой поверхностью электрода и торцевой частью металлической пластины в жидкости или газе, обеспечивающем электрическую изоляцию, чтобы с помощью энергии разряда вызвать истирание электрода с образованием в его торцевой поверхности выемки, форма которой соответствует форме торцевой части металлической пластины; этап формирования вспомогательного покрытия, на котором при удержании заданного разрядного промежутка осуществляют относительное перемещение электрода в направлении, перпендикулярном боковой стороне металлической пластины, создают импульсный разряд между внутренней боковой поверхностью выемки электрода и боковой поверхностью торцевой части металлической пластины в жидкости или газе, обеспечивающем электрическую изоляцию, чтобы с помощью энергии разряда обеспечить осаждение материала электрода или его реагента на боковую поверхность торцевой части металлической пластины для образования вспомогательного покрытия; и этап формирования конечного покрытия, на котором создают импульсный разряд между нижней поверхностью выемки электрода и верхней поверхностью торцевой части металлической пластины в жидкости или газе, обеспечивающем электрическую изоляцию, чтобы с помощью энергии разряда обеспечить осаждение материала электрода или его реагента на верхнюю поверхность торцевой части металлической пластины для образования плакировочного слоя.

Краткое описание чертежей

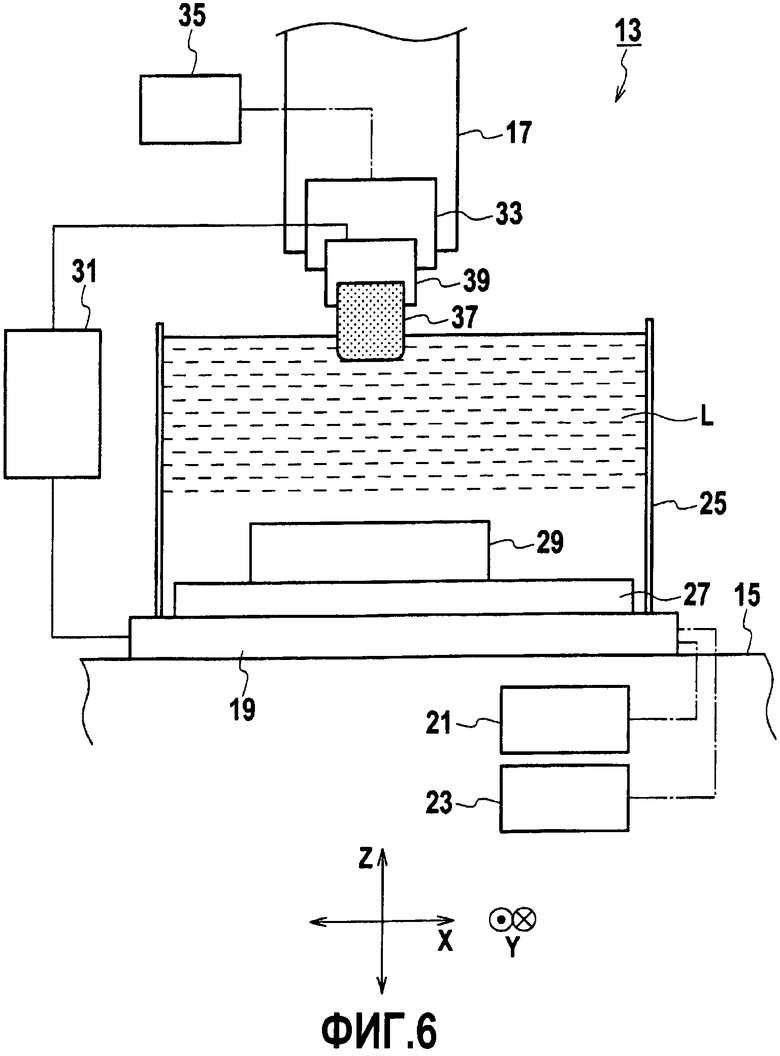

Фиг.1 иллюстрирует описание способа ремонта согласно варианту осуществления настоящего изобретения;

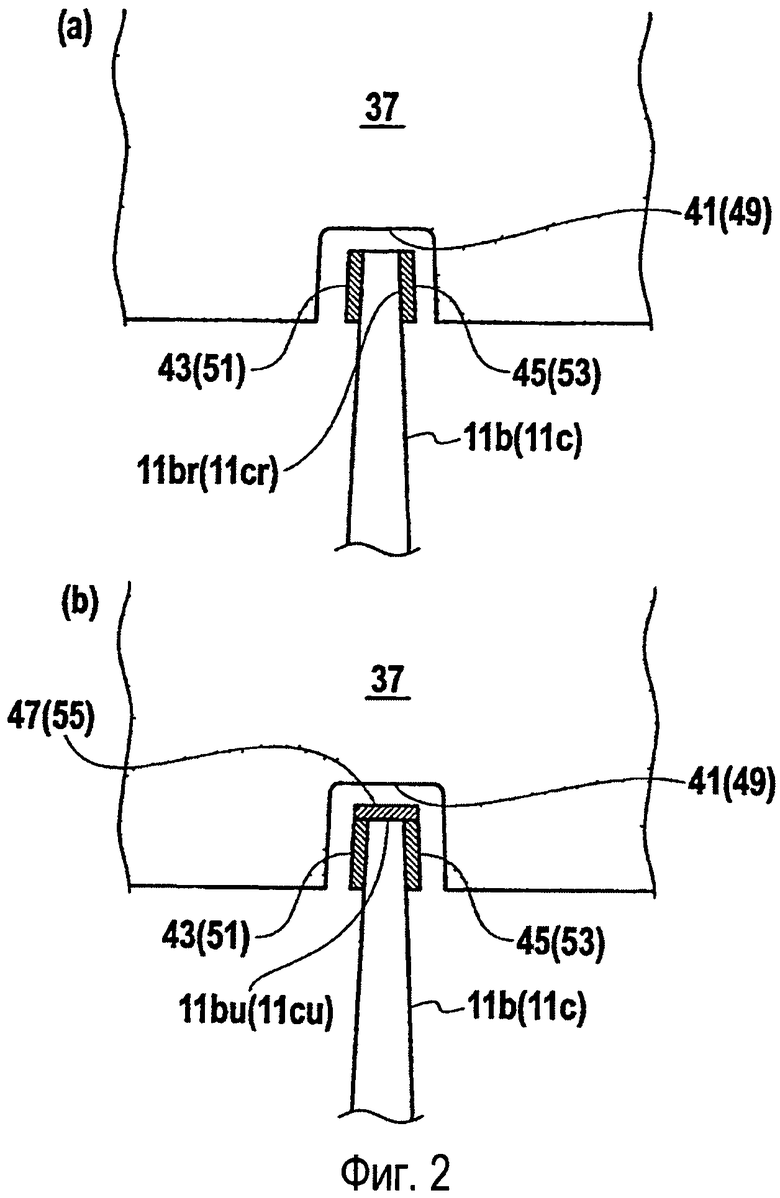

Фиг.2 иллюстрирует способ ремонта согласно варианту осуществления настоящего изобретения;

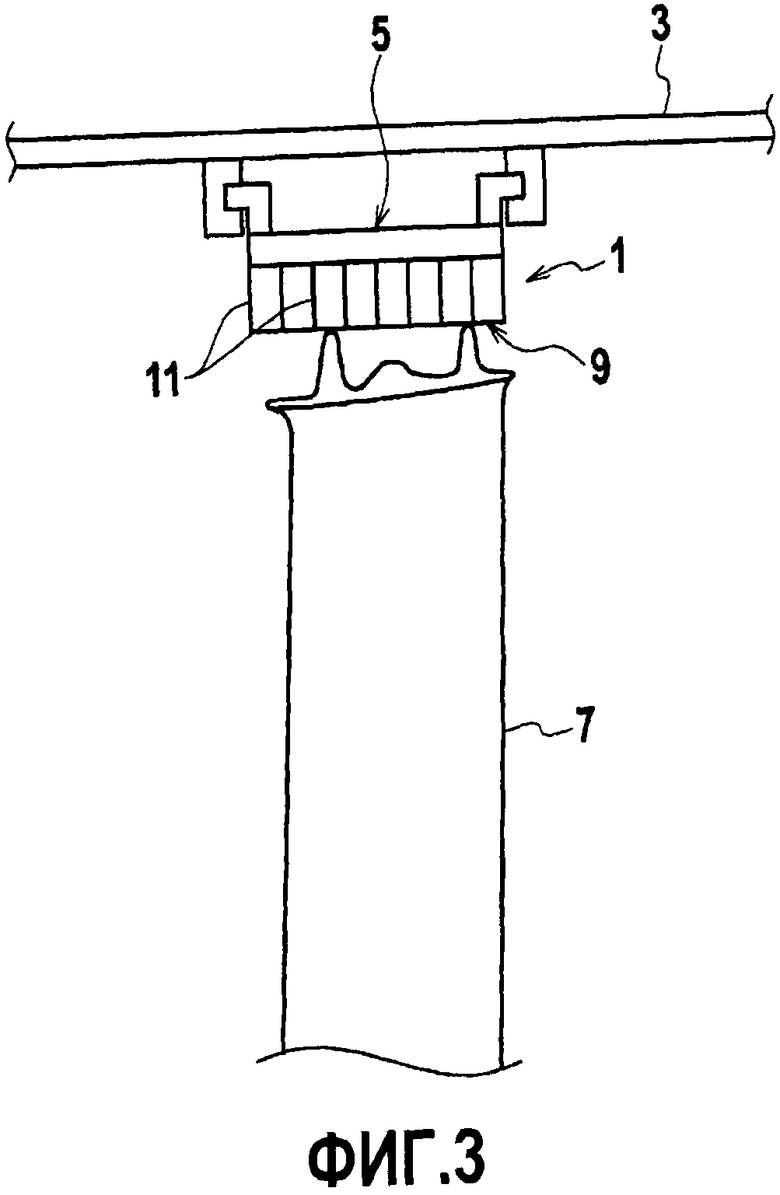

Фиг.3 иллюстрирует периферию уплотнительного элемента в качестве ремонтируемой детали;

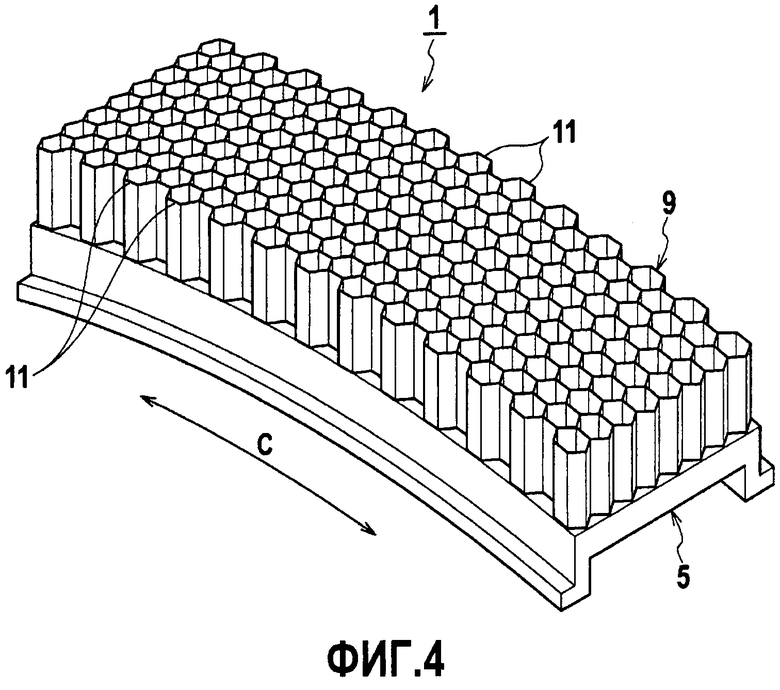

Фиг.4 - перспективный вид уплотнительного элемента;

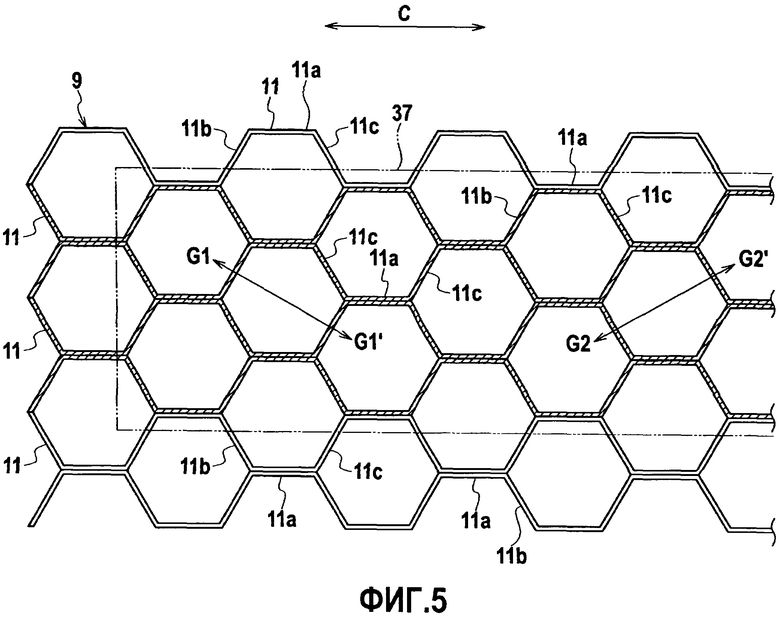

Фиг.5 - сотовый уплотнительный элемент в увеличенном виде;

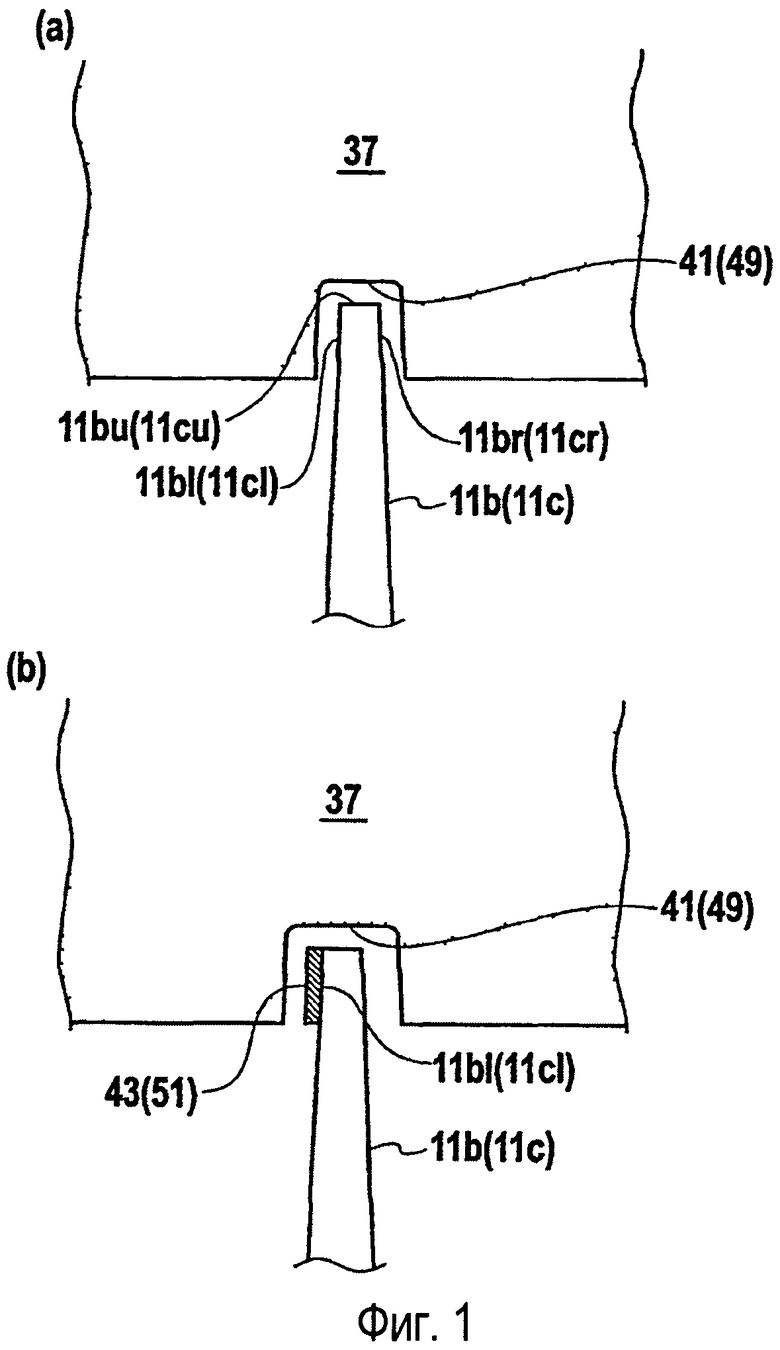

Фиг.6 - схематический вид установки для обработки разрядом, используемой непосредственно для осуществления способа ремонта в соответствии с настоящим изобретением.

Предпочтительный вариант осуществления изобретения

Далее будут последовательно описаны уплотнительный элемент в ремонтируемой детали, установка для обработки разрядом, используемая для осуществления метода ремонта в соответствии с вариантом осуществления настоящего изобретения, и способ ремонта согласно варианту осуществления изобретения со ссылками на фиг.1-6.

Как показано на фиг.3, уплотнительный элемент 1 в качестве ремонтируемой детали используется в газотурбинном двигателе, таком как реактивный двигатель, и содержит дугообразную опорную пластину 5, прикрепленную к корпусу 3 газотурбинного двигателя, и сотовый элемент 9, выполненный как единое целое с опорной пластиной 5 и контактирующий с лопастями 7 ротора турбины. Как показано на фиг.4 и 5, сотовый элемент 9 образован множеством металлических пластин 11, имеющих очень малую ширину, каждая из которых, соответственно, имеет множество параллельных частей 11а, которые параллельны направлению С вдоль окружности корпуса 3 двигателя, множество первых наклонных частей 11b, наклоненных в одну сторону (к расположенному по диагонали верхнему правому концу на фиг.5) относительно направления С вдоль окружности корпуса 3 двигателя, и множество вторых наклонных частей 11с, наклоненных в другую сторону (к расположенному по диагонали верхнему левому концу на фиг.5) относительно направления С вдоль окружности корпуса 3 двигателя. Следует отметить, что в сотовом элементе 9 металлические пластины 11 очень малой ширины изношены на заштрихованных участках на фиг.5.

Как проиллюстрировано на фиг.6, установка 13 для обработки разрядом, используемая для осуществления метода ремонта в соответствии с вариантом настоящего изобретения, содержит станину 15, простирающуюся в направлении оси Х и оси Y, при этом станина 15 содержит стойку 17, простирающуюся в направлении оси Z. Станина 15 также содержит стол 19. Стол 19 может приводиться в движение серводвигателем 21 оси Х для перемещения по оси Х и серводвигателем оси Y для перемещения по оси Y.

Стол 19 имеет рабочий резервуар 25 для хранения жидкости L, обеспечивающей электрическую изоляцию. Рабочий резервуар 25 имеет установленную в нем опорную плиту 27. Опорная плита 27 снабжена держателем 29 для установки на нем уплотнительного элемента 1. Держатель 29 электрически подсоединен к источнику питания 31 через опорную плиту 27 и т.п.

Стойка 17 имеет рабочую головку 33. Рабочая головка 33 выполнена с возможностью перемещения серводвигателем оси Z в направлении оси Z. Рабочая головка 33 также имеет держатель 39 для электрода 37, электрически подсоединенный к источнику питания 31. Предположим, что электрод 37 является прессованной деталью, полученной путем прессования порошкообразного сплава Co-Cr (кобальт-хром) (прессованная деталь может быть подвергнута термической обработке). Следует отметить, что электрод 37 может быть изготовлен не прессованием, а с применением суспензии, МДМ, напыления и т.д.

Далее будет описан способ ремонта в соответствии с вариантом настоящего изобретения, в котором используются установка 13 для обработки разрядом и уплотнительный элемент 1.

Способ ремонта в соответствии с данным вариантом настоящего изобретения предназначен для ремонта изношенной торцевой части металлической пластины 11, имеющей очень малую ширину (в основном на первой наклонной части 11b или второй наклонной части 11с металлической пластины 11) в сотовом элементе 9, и включает в себя этап формирования выемки, этап формирования вспомогательного покрытия, этап нанесения конечного покрытия, этап повторения и завершающий этап. Эти этапы будут подробно описаны ниже.

Следует отметить, что в данном варианте осуществления изобретения, как показано на фиг.1(а), торцевая часть наклонной части 11b (11с) металлической пластины 11 имеет верхнюю поверхность 11bu (11cu) и концевые боковые поверхности 11bl (11cl) и 11br (11cr). Кроме того, на фиг.11(а) верхняя поверхность 11bu (11cu) наклонной части 11b (11c) металлической пластины 11 изношена и имеет ширину 0,05 мм или меньше.

Этап формирования выемки

Сотовый элемент 9 размещают в заданном положении путем приведения в действие серводвигателя оси Х 21 и/или серводвигателя оси Y 23 для перемещения стола 19 в направлении оси Х и/или оси Y с установленным на держателе 29 уплотнительным элементом 1. Затем генерируют импульсный разряд между торцевой поверхностью электрода 37 и торцевой частью первой наклонной части 11b металлической пластины 11 в электроизолирующей жидкости L. Это позволяет, как показано на фиг.1(а), с помощью энергии разряда вызвать истирание электрода 37 с образованием в торцевой поверхности электрода 37 выемки 41, форма которой приблизительно соответствует форме стороны торцевой части первой наклонной части металлической пластины.

Этап формирования вспомогательного покрытия

После завершения этапа формирования выемки приводятся в действие серводвигатель оси Х 21 и серводвигатель оси Y 23, чтобы при удержании заданного разрядного промежутка электрод 37 совершил относительное перемещение в направлении G1 (на фиг.5), перпендикулярно приближаясь к одной боковой стороне первой наклонной части 11b металлической пластины, при этом создается импульсный разряд между внутренней боковой поверхностью выемки 41 электрода 37 вблизи (концевая боковая поверхность 11bl) торцевой части на одной боковой стороне первой наклонной части 11b металлической пластины 11 в электроизолирующей жидкости L. Это позволяет, как показано на фиг.1(b), с помощью энергии разряда обеспечить осаждение материала электрода 37 или его реагента на концевой боковой поверхности 11bl первой наклонной части 11b металлической пластины 11 и сформировать на ней первое вспомогательное покрытие 43.

Затем приводится в действие серводвигатель оси Х 21 и серводвигатель оси Y 23 при удержании заданного разрядного промежутка, чтобы электрод 37 совершил относительное перемещение в направлении G1' (на фиг.5), перпендикулярно приближаясь к другой боковой стороне первой наклонной части 11b металлической пластины 11, с одновременным созданием импульсного разряда между внутренней боковой стороной выемки 41 электрода 37 вблизи торцевой части на другой боковой стороне первой наклонной части 11b металлической пластины 11 в электроизолирующей жидкости L. Это позволяет, как показано на фиг.2(а), с помощью энергии разряда обеспечить осаждение материала электрода 37 или т.п. близко (на концевой боковой стороне 11br) к торцевой части первой наклонной части 11b металлической пластины 11 и сформировать на ней второе вспомогательное покрытие 45.

Этап нанесения конечного покрытия

После завершения этапа формирования вспомогательного покрытия приводится в действие серводвигатель оси Z 35, чтобы переместить электрод 37 в направлении оси Z, и при удержании заданного разрядного промежутка создается импульсный разряд между нижней поверхностью 41 электрода 37 и верхней поверхностью 11bu первой наклонной части 11b металлической пластины 11 в электроизолирующей жидкости L. Это позволяет, как показано на фиг.2(b), с помощью энергии разряда обеспечить осаждение материала электрода 37 или т.п. на верхнюю поверхность 11bu первой наклонной части 11b металлической пластины 11 и сформировать на ней плакировочный слой 47.

Следует отметить, что создание плакировочного слоя 47 на верхней поверхности 11bu первой наклонной части 11b металлической пластины 11 осуществляется параллельно с осаждением материала электрода 37 или т.п. также на верхнюю поверхность параллельной части 11а металлической пластины 11 для создания на ней плакировочного слоя (не показан).

Повторные этапы

После завершения этапа нанесения конечного покрытия повторяются этапы от формирования выемки до нанесения конечного покрытия, чтобы создать плакировочный слой 55 на верхней поверхности 11cu второй наклонной части 11с металлической пластины 11.

Иными словами, посредством импульсного разряда, создаваемого между торцевой поверхностью электрода 37 и торцевой частью второй наклонной части 11с металлической пластины 11 в электроизолирующей жидкости L, как показано на фиг.1(а), с помощью энергии разряда в концевой поверхности электрода 37 формируется выемка 49, форма которой приблизительно соответствует форме стороны торцевой части второй наклонной части 11с металлической пластины 11. После этого, при удержании заданного разрядного промежутка или промежутков электрод 37 осуществляет относительные перемещения в направлениях G2 и G2' (см. фиг.5) перпендикулярно к боковым сторонам второй наклонной части 11с металлической пластины 11, и при этом создается импульсный разряд между внутренними боковыми поверхностями выемки 49 электрода 37 вблизи (на концевых боковых поверхностях 11cl и 11cr) торцевых частей на боковых сторонах второй наклонной части 11с металлической пластины 11 в электроизолирующей жидкости, что позволяет, как показано на фиг.1(b) и фиг.2(a), с помощью энергии разряда обеспечить осаждение материала или материалов электрода 37 или т.п. на концевых боковых поверхностях 11cl и 11cr второй наклонной части 11c металлической пластины 11 и создать на них вторые вспомогательные покрытия 51 и 53 соответственно. Затем при перемещении электрода 37 в направлении оси Z создают импульсный разряд между нижней поверхностью выемки 49 электрода 37 и верхней поверхностью 11cu второй наклонной части 11с металлической пластины в электроизолирующей жидкости L, чтобы с помощью энергии разряда вызвать осаждение электрода 37 или т.п. на верхнюю поверхность 11cu второй наклонной части 11с металлической пластины 11 и создать на ней плакировочный слой 55.

Следует отметить, что формирование плакировочного слоя 55 на верхней поверхности 11cu второй наклонной части 11c металлической пластины осуществляется параллельно с осаждением электрода 37 или т.п. также на верхней поверхности параллельной части 11а металлической пластины 11 и образованием плакировочного слоя на ней.

Завершающий этап

После выполнения повторных этапов уплотнительный элемент 1 извлекают из держателя 29 и помещают его в заданное положение в шлифовальный станок. На шлифовальном станке доводят размер, равный сумме ширины металлической пластины 11 и толщины плакировочного слоя 47 (55), до заданной величины.

На этом ремонт изношенных торцевых частей металлической пластины 11, имеющей очень малую ширину, завершается.

Далее будут описаны режимы и результаты осуществления данного варианта изобретения.

В данном варианте реализации изобретения при удержании заданного разрядного промежутка или промежутков электрод 37 совершает относительные перемещения перпендикулярно к боковым сторонам наклонной части 11b (11c) металлической пластины 11, чтобы с помощью энергии разряда обеспечить осаждение материала или материалов электрода 37 или т.п. вблизи (на конечных боковых поверхностях 11bl (11cl) и 11br (11cr)) торцевых частей на обоих боковых сторонах наклонной части 11b (11c) металлической пластины 11 и создать на них вспомогательные покрытия 43 и 45 (51 и 53) соответственно, что позволяет увеличить ширину покрытия (ширину, на которую должно наноситься покрытие) на концевой боковой поверхности наклонной части 11b (11c) металлической пластины 11 на доли, соответствующие толщине вспомогательных покрытий 43 и 45 (51 и 53). Следует отметить, что в этом варианте изобретения ширина покрытия на концевой боковой поверхности наклонной части 11b (11c) металлической пластины составляет 0,10 мм или больше.

Следовательно, данный вариант изобретения позволяет, даже если ширина концевой боковой поверхности наклонной части 11b (11c) металлической пластины 11 меньше, чем диаметр ванны расплава, образованной разрядом, гарантированно создать плакировочный слой 47 (55) на верхней поверхности 11bu (11cu)) наклонной части 11b (11c) металлической пластины 11, а также уменьшить количество материала электрода 37 или т.п., которое разбрызгивается без осаждения на торцевую часть наклонной части 11b (11c) металлической пластины 11, и увеличить выход электрода 37.

Следует отметить, что объем настоящего изобретения не ограничен описанным вариантом его осуществления, и в него могут быть внесены различные изменения, примеры которых приводятся ниже.

В частности, можно сформировать вспомогательное покрытие только на одной из боковых сторон на конце металлической пластины. Кроме того, вместо электроизолирующей жидкости L можно использовать электроизолирующий газ для создания в нем импульсного разряда. Можно также предусмотреть способ создания поверхности посредством разряда с помощью энергии разряда для образования покрытия или плакировочного слоя на торцевой части металлической пластины очень малой ширины, содержащий этапы формирования выемки, формирования вспомогательной пленки и нанесения конечного покрытия.

Промышленная применимость

Настоящее изобретение позволяет создать на торце металлической пластины покрытие, ширина которого увеличена на величину, соответствующую толщине вспомогательного покрытия, что гарантирует образование покрытия или плакировочного слоя на верхней поверхности металлической пластины, даже если верхняя поверхность металлической пластины уже, чем диаметр ванны расплава, а также уменьшить количество материала электрода или т.п., разбрызгиваемого без осаждения на торцевую поверхность металлической пластины, и увеличить выход электрода.

Изобретение относится к способу ремонта изношенной торцевой части металлической пластины ремонтируемой детали. Осуществляют этап формирования выемки, на котором берут прессованную деталь, выполненную по меньшей мере из одного из группы: порошок металла, порошок металлического сплава и керамический порошок, используемую в качестве электрода. Затем создают импульсный разряд между торцевой поверхностью электрода и торцевой частью металлической пластины в жидкости или газе, обеспечивающем электрическую изоляцию, чтобы с помощью энергии разряда вызвать истирание электрода с образованием в его торцевой поверхности выемки, форма которой соответствует форме торцевой части металлической пластины. Проводят этап формирования вспомогательного покрытия, на котором при условии удержания заданного разрядного промежутка осуществляют относительное перемещение электрода в направлении, перпендикулярном боковой стороне металлической пластины, создают импульсный разряд между внутренней боковой поверхностью выемки электрода и боковой поверхностью торцевой части металлической пластины в жидкости или газе, обеспечивающем электрическую изоляцию, и образование вспомогательного покрытия. Затем осуществляют этап формирования конечного покрытия, на котором создают импульсный разряд между нижней поверхностью выемки электрода и верхней поверхностью торцевой части металлической пластины в жидкости или газе, обеспечивающем электрическую изоляцию и образование плакировочного слоя. Получается покрытие, ширина которого увеличена на величину, соответствующую толщине вспомогательного покрытия, при этом обеспечивается уменьшение количества материала электрода, разбрызгиваемого без осаждения на торцевую поверхность металлической пластины. 3 з.п. ф-лы, 6 ил.

1. Способ ремонта изношенной торцевой части металлической пластины ремонтируемой детали, содержащий этап формирования выемки, на котором берут прессованную деталь, выполненную по меньшей мере из одного из группы: порошок металла, порошок металлического сплава и керамический порошок, используемую в качестве электрода, создают импульсный разряд между торцевой поверхностью электрода и торцевой частью металлической пластины в жидкости или газе, обеспечивающем электрическую изоляцию, чтобы с помощью энергии разряда вызвать истирание электрода с образованием в его торцевой поверхности выемки, форма которой соответствует форме торцевой части металлической пластины, этап формирования вспомогательного покрытия, на котором при условии удержания заданного разрядного промежутка осуществляют относительное перемещение электрода в направлении, перпендикулярном боковой стороне металлической пластины, создают импульсный разряд между внутренней боковой поверхностью выемки электрода и боковой поверхностью торцевой части металлической пластины в жидкости или газе, обеспечивающем электрическую изоляцию, чтобы с помощью энергии разряда обеспечить осаждение материала электрода или его реагента на боковую поверхность торцевой части металлической пластины для образования вспомогательного покрытия, и этап формирования конечного покрытия, на котором создают импульсный разряд между нижней поверхностью выемки электрода и верхней поверхностью торцевой части металлической пластины в жидкости или газе, обеспечивающем электрическую изоляцию, чтобы с помощью энергии разряда обеспечить осаждение материала электрода или его реагента на верхнюю поверхность торцевой части металлической пластины для образования плакировочного слоя.

2. Способ по п.1, в котором на этапе формирования вспомогательного покрытия при удержании заданного разрядного промежутка осуществляют относительное перемещение электрода в направлении, перпендикулярном боковой стороне металлической пластины, создают импульсный разряд между внутренней боковой поверхностью выемки электрода и одной боковой стороной торцевой части металлической пластины, в жидкости или газе, обеспечивающем электрическую изоляцию, чтобы с помощью энергии разряда обеспечить осаждение материала электрода или его реагента на одной боковой поверхности торцевой части металлической пластины для создания первого вспомогательного покрытия, и при условии удержания заданного разрядного промежутка осуществляют относительное перемещение электрода в направлении, перпендикулярном другой боковой стороне торцевой части металлической пластины, создают импульсный разряд между внутренней боковой поверхностью выемки электрода и другой боковой поверхностью торцевой части металлической пластины в жидкости или газе, обеспечивающем электрическую изоляцию, чтобы с помощью энергии разряда обеспечить осаждение материала электрода или его реагента на другой боковой поверхности торцевой части металлической пластины для создания второго вспомогательного покрытия.

3. Способ по п.1, включающий завершающий этап, на котором доводят размер толщины, являющийся суммой толщины плакировочного слоя и ширины металлической пластины, до заданной толщины.

4. Способ по п.1, в котором ремонтируют металлическую пластину детали, представляющей собой сотовый уплотнительный элемент газотурбинного двигателя.

| WO 2004111304 A1, 23.12.2004 | |||

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ УЗЛА ТРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119552C1 |

| Способ электроискрового нанесения покрытий | 1971 |

|

SU474418A1 |

| US 6376793 В1, 23.04.2002 | |||

| Способ возведения подземного сооружения | 1981 |

|

SU1035231A1 |

Авторы

Даты

2013-03-20—Публикация

2008-03-26—Подача