Область техники

[0001] Настоящее изобретение относится к способу обеспечения роста покрытия с использованием электрического разряда и тем самым закрытия отверстий в объекте этим покрытием.

Уровень техники

[0002] Предложены различные технологии, в которых электрический разряд используется для выращивания покрытий с целью улучшения различных свойств, таких как абразивная стойкость, коррозионная стойкость и тому подобное. Несмотря на то, что эти технологии позволяют получать удовлетворительные результаты при обеспечении выращивания покрытий на плоских поверхностях, они могут сталкиваться с трудностями, когда объекты имеют отверстия со значительными размерами. Причина состоит в том, что, так как электрический разряд имеет тенденцию уходить из выемок, таких как отверстия, получаемое покрытие почти не растет в отверстии или непосредственно над отверстием, и поэтому закрыть отверстие покрытием трудно. В связи с этим, часто выполняют обработку или заполнение отверстия некоторыми веществами для получения поверхности объекта без отверстий до выращивания покрытия. Публикация заявки на патент Японии № 2005-211156 раскрывает соответствующий аналог.

Раскрытие изобретения

[0003] Если бы закрытие отверстий было возможно без особых предварительных обработок, таких как описанные выше, такая технология была бы в значительной степени благоприятной с точки зрения улучшения производительности и улучшения надежности покрытия. Дополнительно, в специальных ситуациях может быть необходимо оставить отверстие непосредственно под покрытием даже при закрытии отверстия покрытием. Задачей настоящего изобретения является обеспечение способа закрытия отверстия покрытием без какой-либо особой предварительной обработки.

[0004] Согласно первому аспекту настоящего изобретения способ закрытия отверстия объекта содержит закрепление объекта в электроэрозионном станке в качестве заготовки; подведение электрода из порошка, включающего электропроводящее вещество, близко к объекту так, чтобы перекрывать электродом отверстие; приложение напряжения между электродом и объектом так, чтобы создавать электрический разряд повторяющимся образом, заставляя покрытие, закрывающее отверстие, расти от периферии отверстия; и обработку края отверстия до приложения напряжения, или покрытия вдоль края отверстия во время повторения приложения напряжения, для получения фаски.

[0005] Согласно второму аспекту настоящего изобретения способ закрытия отверстия объекта содержит закрепление объекта в электроэрозионном станке в качестве заготовки; подведение электрода из порошка, включающего электропроводящее вещество, причем электрод имеет выступ с такими размерами, чтобы быть вставляемым внутрь отверстия, близко к объекту так, что этот выступ противоположен внутренней стороне отверстия; и приложение напряжения между электродом и объектом так, чтобы создавать электрический разряд повторяющимся образом, заставляя покрытие, закрывающее отверстие, расти от периферии отверстия.

Краткое описание чертежей

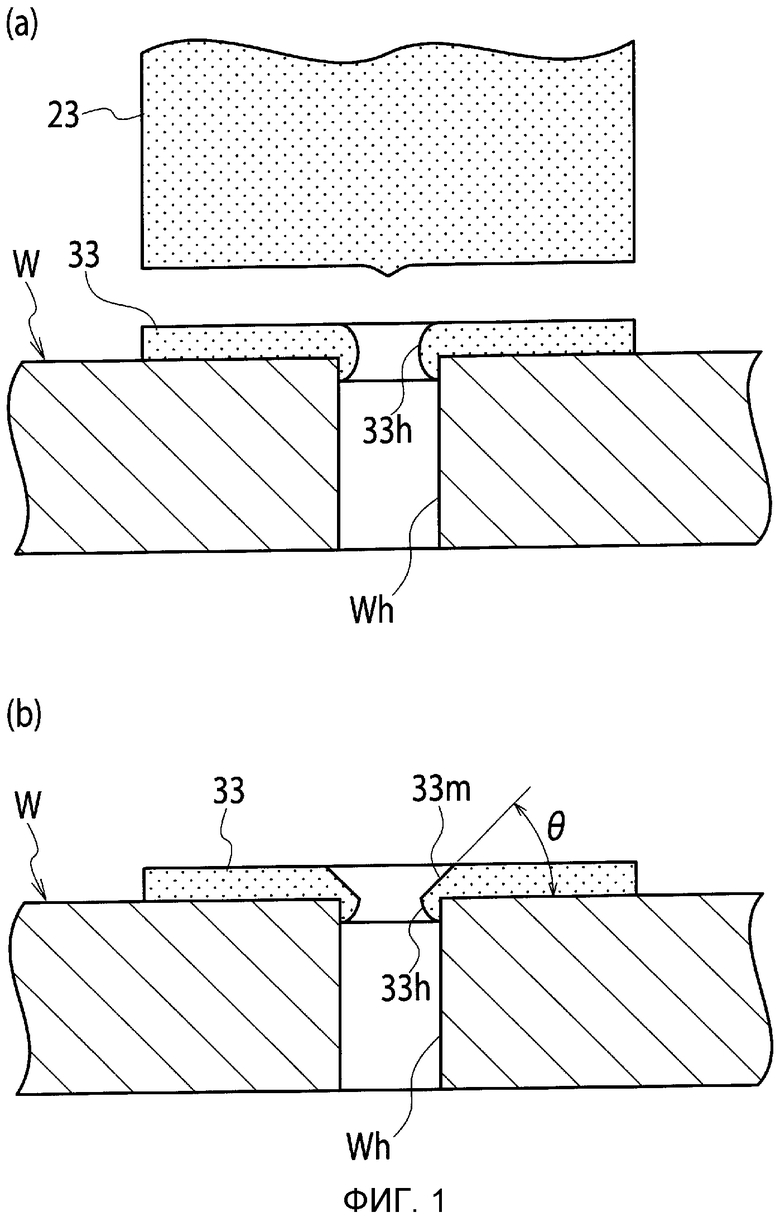

[0006] ФИГ.1 представляет собой вид в поперечном сечении, объясняющий первый вариант реализации настоящего изобретения, причем (а) изображает этап, на котором наращивают первое покрытие, а (b) изображает этап, на котором этому покрытию придают фаску.

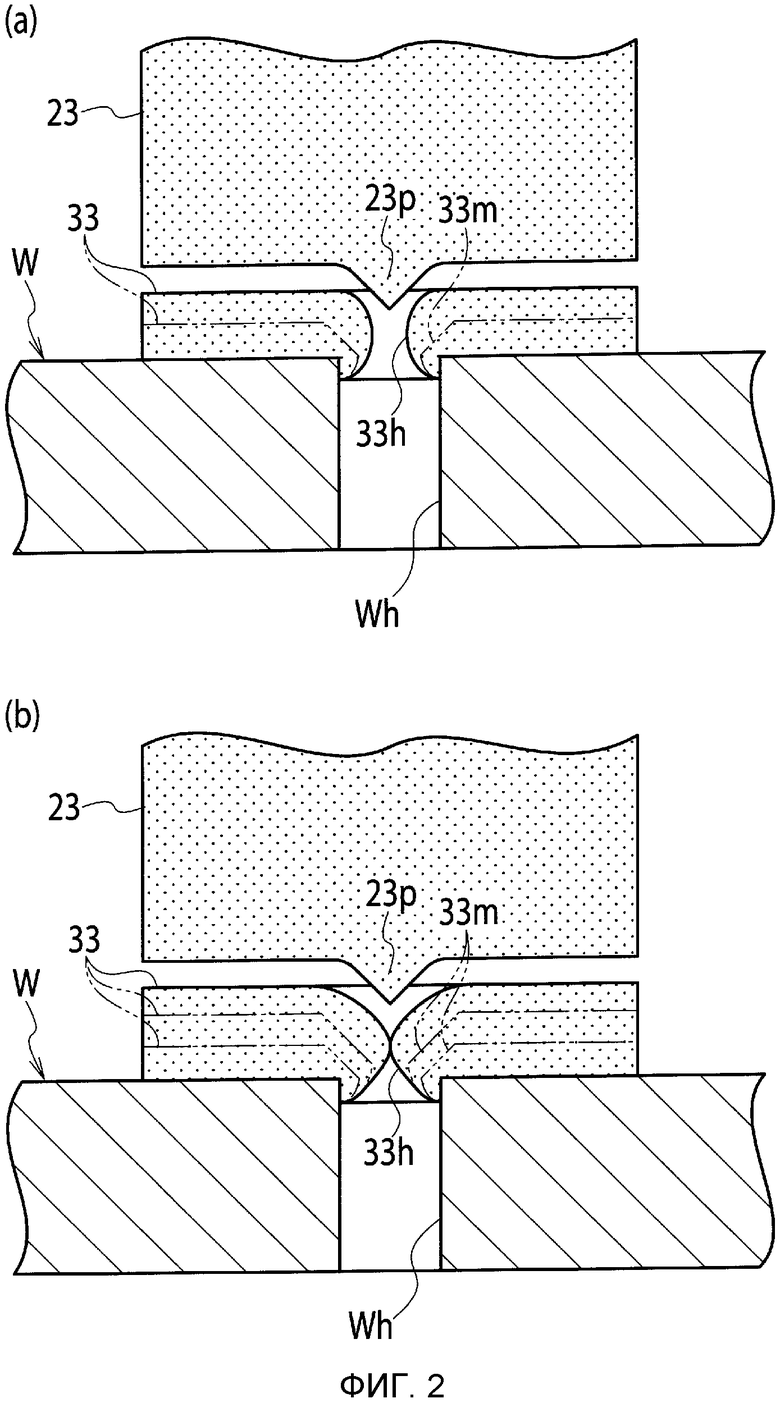

ФИГ.2 представляет собой вид в поперечном сечении, причем (а) изображает этап, на котором покрытие вынуждают расти далее, а (b) изображает этап, на котором покрытие вынуждают расти для закрытия отверстия, которые осуществляют вслед за этапами, показанными на ФИГ.1.

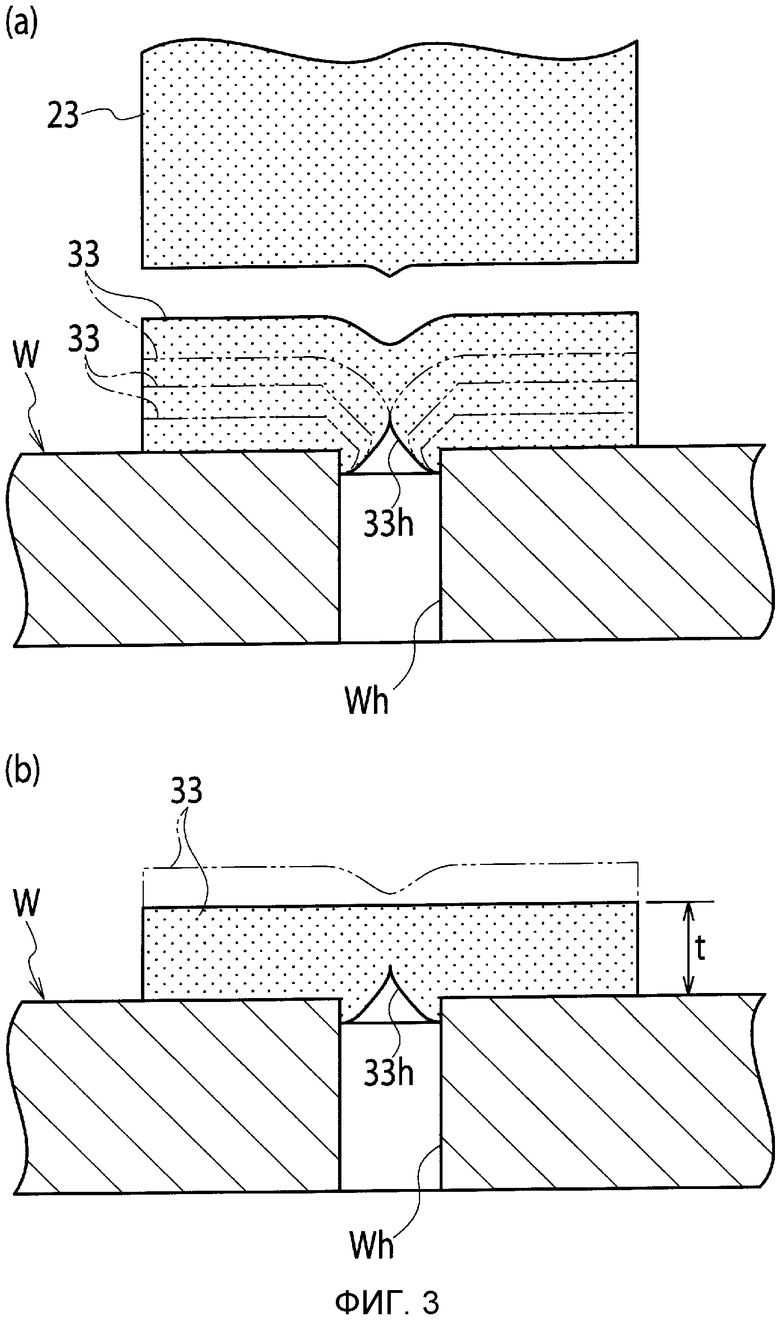

ФИГ.3 представляет собой вид в поперечном сечении, причем (а) изображает этап, на котором покрытие вынуждают расти далее, а (b) изображает этап, на котором его поверхность шлифуют, которые осуществляют вслед за этапами, показанными на ФИГ.2.

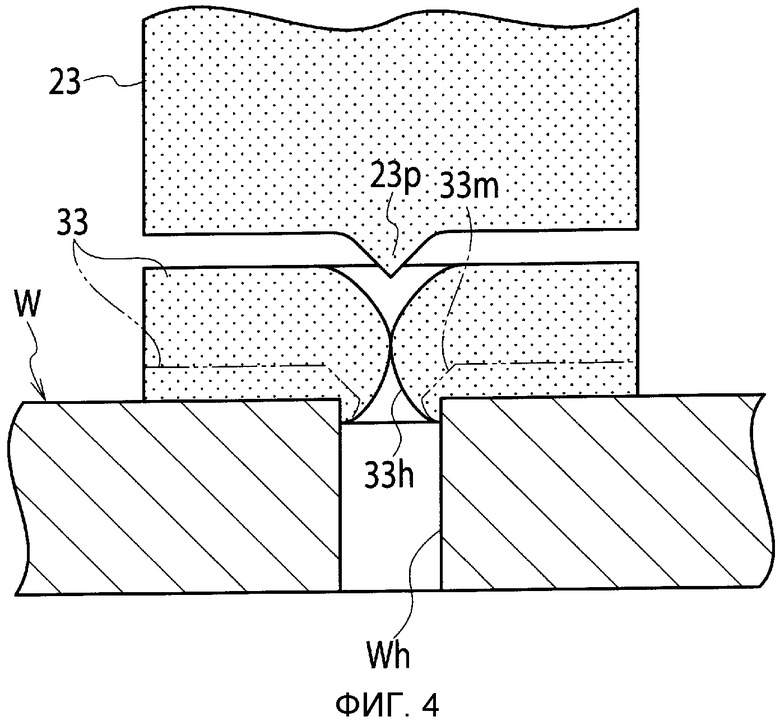

ФИГ.4 представляет собой вид в поперечном сечении, объясняющий модифицированный пример первого варианта реализации.

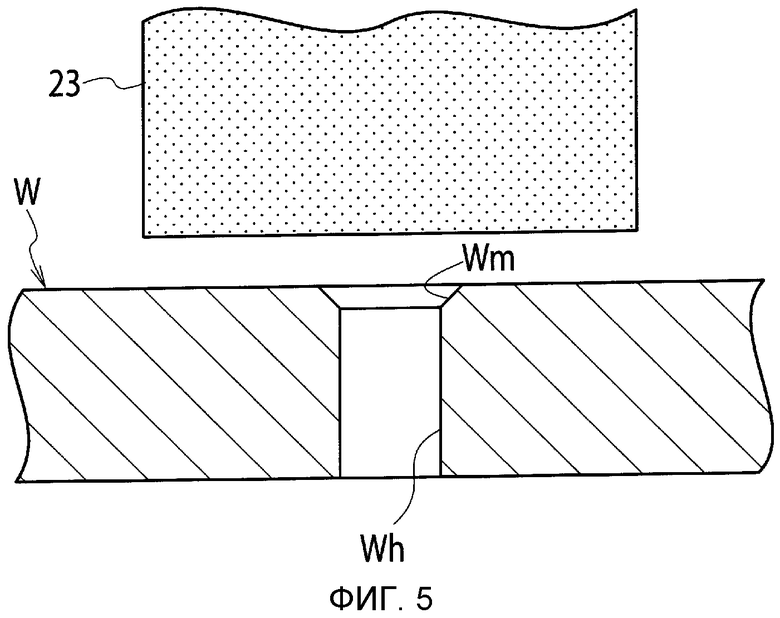

ФИГ.5 представляет собой вид в поперечном сечении, объясняющий второй модифицированный пример первого варианта реализации.

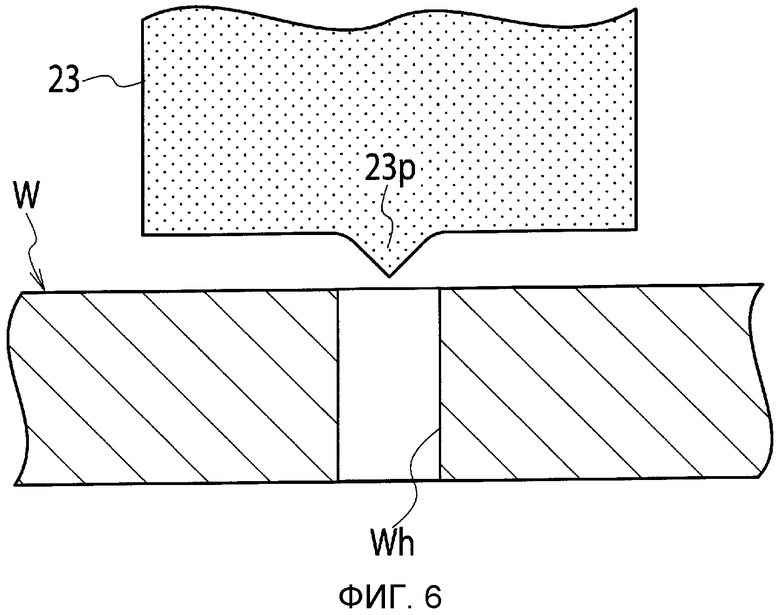

ФИГ.6 представляет собой вид в поперечном сечении, объясняющий второй вариант реализации настоящего изобретения.

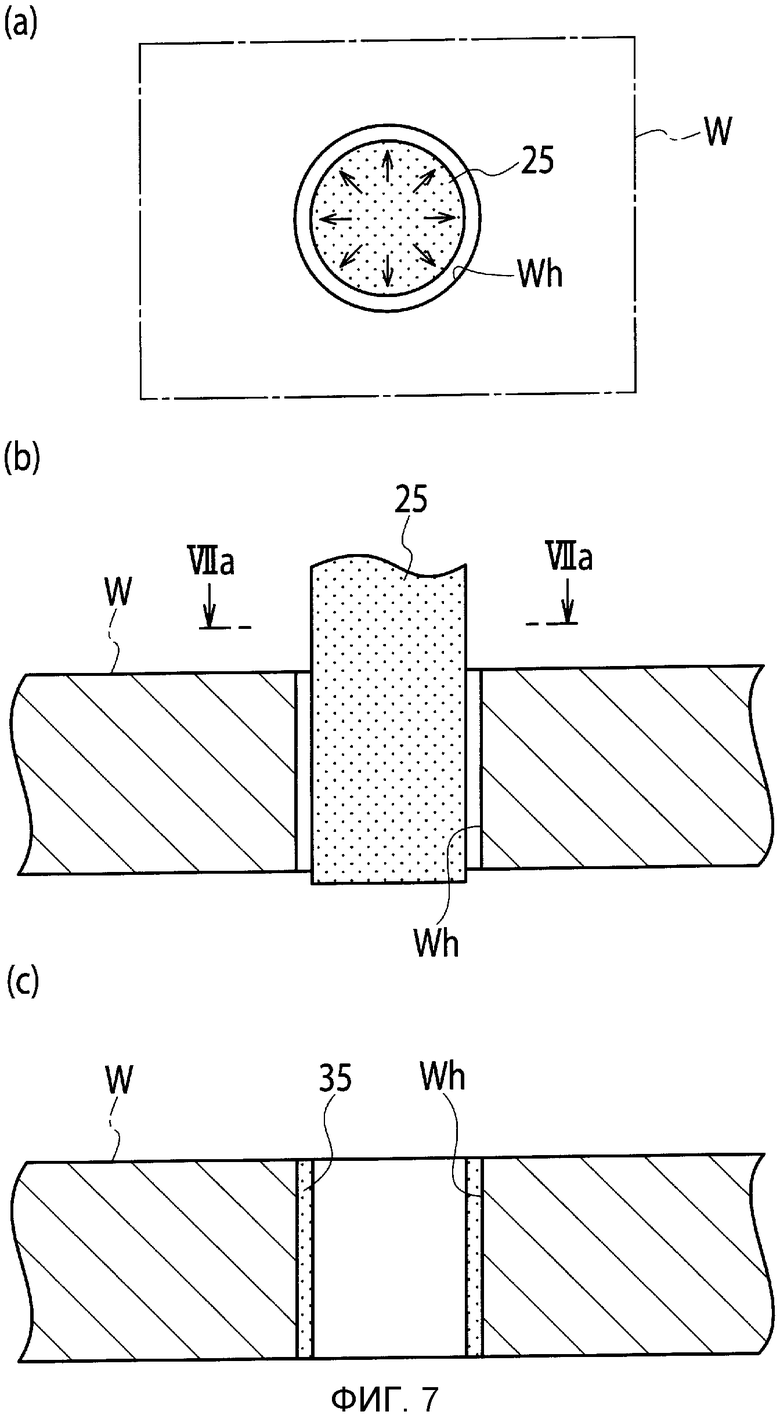

ФИГ.7 представляет собой (а) вид сверху в разрезе, (b) вид сбоку в разрезе и (с) вид сбоку в поперечном сечении после образования покрытия, которые объясняют третий вариант реализации настоящего изобретения.

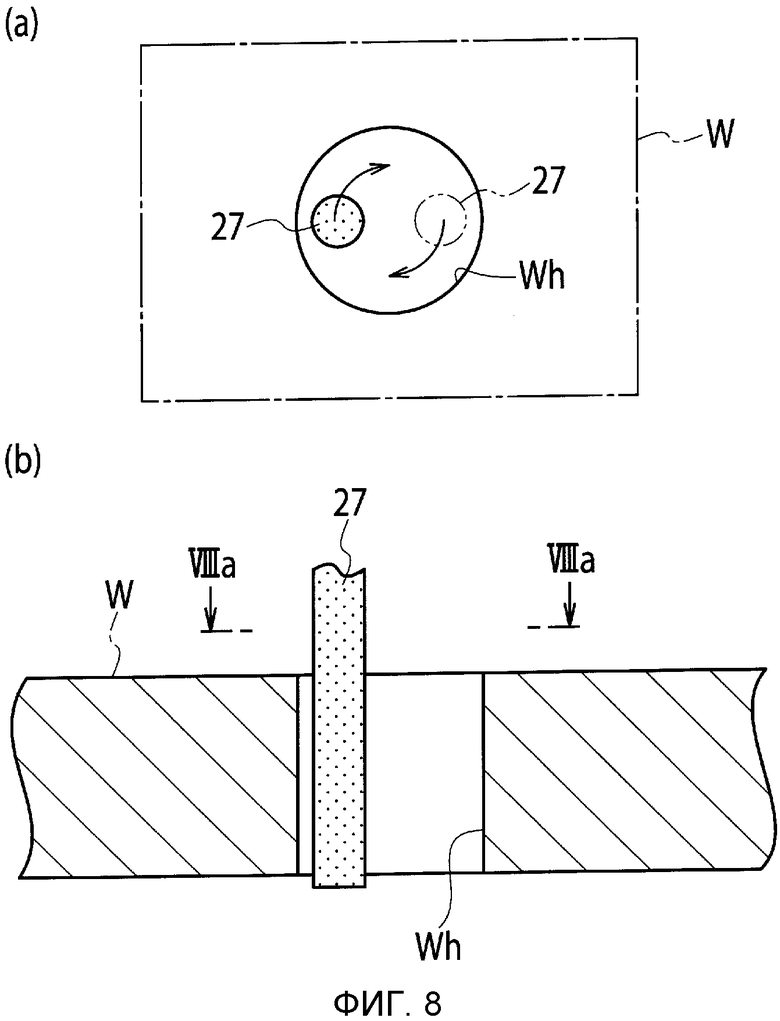

ФИГ.8 представляет собой (а) вид сверху в разрезе и (b) вид сбоку в разрезе, которые объясняют шестой вариант реализации настоящего изобретения.

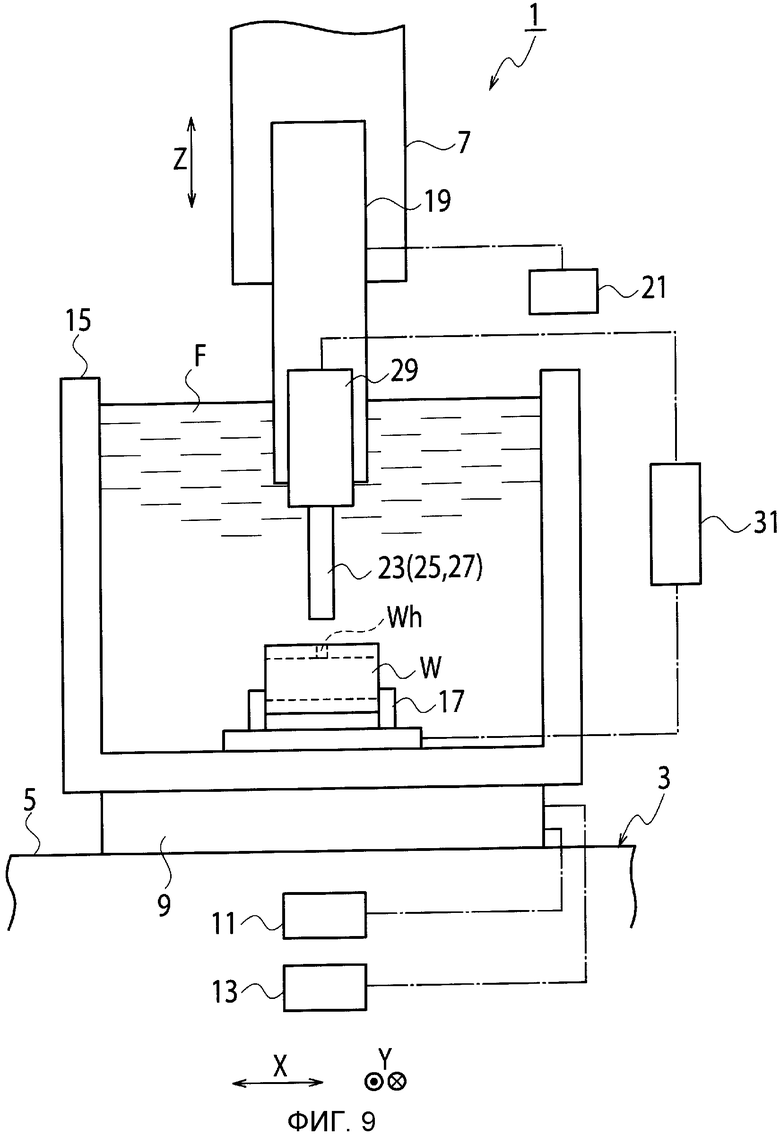

ФИГ.9 представляет собой схематический вид сбоку электроэрозионного станка, используемого в соответственных вариантах реализации настоящего изобретения.

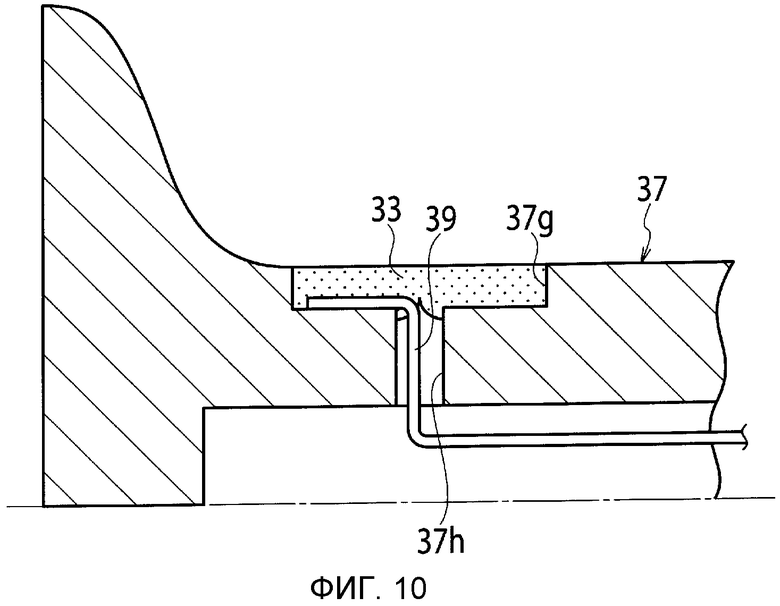

ФИГ.10 представляет собой вид в разрезе, показывающий деталь машины, к которой применяется настоящее изобретение для того, чтобы закрывать ее отверстие.

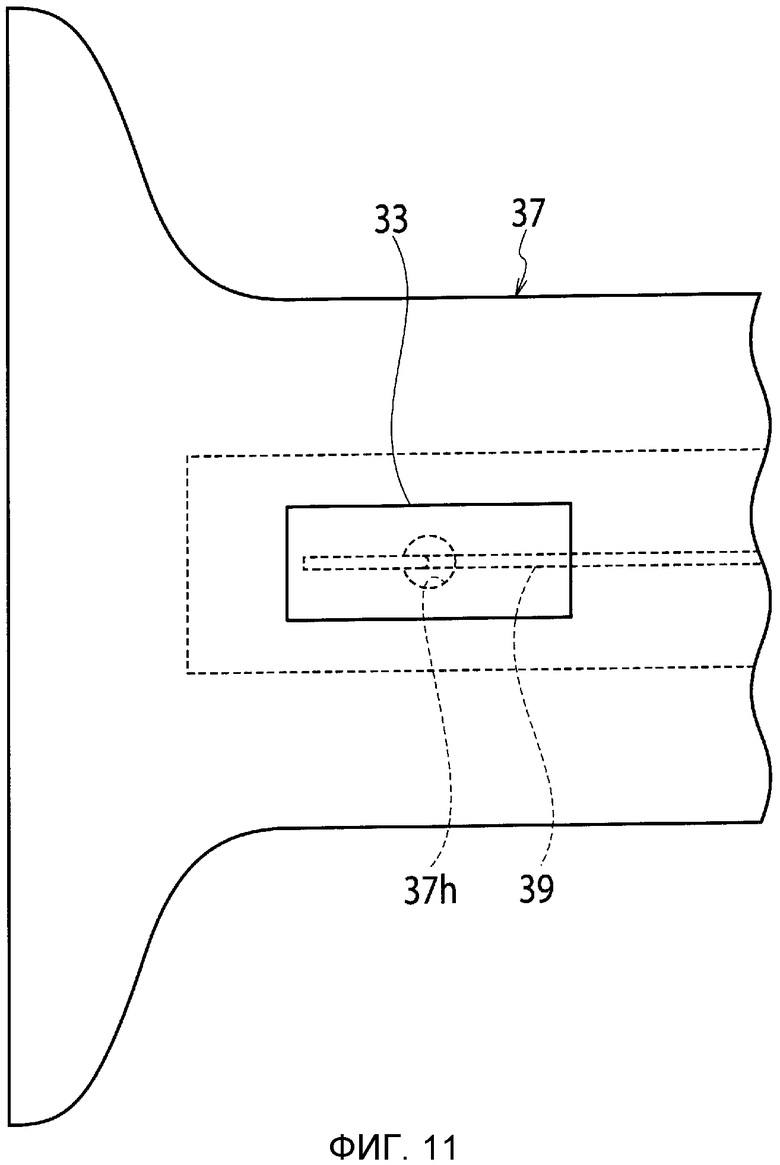

ФИГ.11 представляет собой вид сверху детали машины по ФИГ.10.

Наилучший вариант реализации изобретения

[0007] Далее некоторые варианты реализации будут описаны со ссылкой на приложенные чертежи.

[0008] В соответственных вариантах реализации настоящего изобретения используется электроэрозионный (электроискровой) станок для получения наращивания покрытия. В качестве электроэрозионного станка применим известный станок, показанный на ФИГ.9.

[0009] Электроэрозионный станок 1 содержит основание 5, неподвижно установленное на платформе 3, стол 9, выполненный с возможностью горизонтального перемещения на основании 5, опору 17, способную перемещаться как единое целое со столом 9, и рабочую ванну 15, удерживающую рабочую жидкость (или рабочий газ) F. Заготовку W крепят к опоре 17 в рабочей ванне 15. Электроэрозионный станок 1 дополнительно содержит стойку 7, которая противоположна основанию 5, и головку 19, прикрепленную с возможностью вертикального перемещения к самому нижнему концу стойки 7. Головка 19 имеет держатель 29, способный поддерживать с возможностью открепления электрод 23 (или 25, 27) на своем самом нижнем конце. Электроэрозионный станок 1 дополнительно содержит источник 31 питания, способный прикладывать напряжение между столом 9 и электродом 23. К столу 9 присоединены серводвигатель 11 подачи по координате Х и серводвигатель 13 подачи по координате Y, чтобы перемещать его, способные управляемо перемещать стол 9 в направлениях оси Х и оси Y (а именно, в горизонтальных направлениях). Дополнительно, к головке 19 присоединен серводвигатель 21 подачи по координате Z, чтобы перемещать ее, способный управляемо перемещать головку в направлении оси Z, а именно, в вертикальном направлении.

[0010] Тогда как в обыкновенном электроэрозионном станке используется неизнашиваемый электрод, электрод 23 в соответственных вариантах реализации настоящего изобретения является изнашиваемым (расходуемым). Изнашиваемый электрод представляет собой электрод, имеющий такую природу, благодаря которой этот электрод предпочтительно по сравнению с заготовкой изнашивается в электрическом разряде, и электрод, изготовленный из формованного тела, образованного уплотнением порошка прессованием до получения относительно неплотной структуры, тем самым, например, позволяя ему быть пригодным для изнашивания. Альтернативно, вместо такого формованного тела в качестве изнашиваемого электрода может быть использован электрод, подвергнутый термообработке после уплотнения с тем, чтобы быть по меньшей мере частично спеченным, или образованный шликерным литьем, литьевым формованием металла (MIM), распылением или тому подобное.

[0011] В качестве материала, применяемого в электроде, применим порошок электропроводного вещества, такого как любой металл или сплав, и он может быть должным образом выбран в зависимости от требуемых покрытию свойств. Дополнительно, в порошок могут быть включены один или более керамических материалов, таких как cBN, TiC, TiN, TiAlN, TiB2, WC, SiC, Si3N4, Cr3C2, Al2O3, ZrO2-Y, ZrC, VC и B4C. Альтернативно, в него может быть включено любое другое неэлектропроводное вещество. В случае, когда рабочей жидкостью F является любое органическое вещество, такое как минеральное масло, предпочтительно применяется любой материал, несклонный образовывать какие-либо карбиды. Альтернативно, возможно целенаправленно образовывать карбиды, чтобы формировать покрытие из карбидных керамических материалов. В случае, когда смешены электропроводящее вещество и неэлектропроводящее вещество, исходя из опыта, наращивание покрытия выполняется проще, когда доля электропроводящего вещества составляет 60% или более, но не ограничиваясь этим.

[0012] Применяемый источник 31 питания является известным источником питания, приспособленным для электроэрозионной обработки, который использует множество соединенных параллельно коммутационных устройств, чтобы обладать способностями выдачи прерывистого импульсного напряжения и динамического управления его значением тока.

[0013] При обыкновенной электроэрозионной обработке между неизнашиваемым электродом и заготовкой создается электрический разряд, и этот электрический разряд заставляет поверхность заготовки постепенно изнашиваться, за счет чего выполняется обработка заготовки. В соответственных вариантах реализации настоящего изобретения, вместо обработки заготовки, электрический разряд заставляет изнашиваемый электрод 23 осаждать материал электрода 23 или продукт реакции между материалом электрода 23 и рабочей жидкостью (или рабочим газом) F на заготовке в виде покрытия.

[0014] Ссылаясь на ФИГ.1-5 в дополнение к ФИГ.9, далее будет описан первый вариант реализации настоящего изобретения.

[0015] Объект W, которому придают покрытие, представляет собой деталь машины или тому подобное и должен быть изготовлен из материала, обладающего электропроводностью, такого как любой металл. Альтернативно, может быть возможно выполнять металлизацию оплавлением металла на его поверхности для придания электропроводности. Объект W имеет отверстие Wh в качестве объекта для закрытия. Отверстие Wh является обычно круглым, но может быть вместо этого образовано с любой другой формой.

[0016] Объект W крепят к опоре 17 в качестве заготовки электроэрозионного станка и погружают в рабочую жидкость F из минерального масла. Вместо минерального масла применимы любые подходящие неэлектропроводные жидкость или газ. Электрод 23, образованный из порошка, включающего электропроводное вещество, как описано выше, крепят к держателю 29 и посредством надлежащей ориентации серводвигателей 11 и 13 подводят близко к объекту W так, чтобы перекрывать отверстие Wh.

[0017] Далее прикладывают напряжение от источника 31 питания, чтобы создать электрический разряд между электродом 23 и объектом W. Когда напряжение пульсирует, как описано выше, электрический разряд также пульсирует и, таким образом, является прерывистым. Это напряжение может составлять от нескольких десятков до нескольких сотен вольт (В), но определяется надлежащим образом согласно расстоянию между электродом 23 и объектом W, обращенным друг к другу площадям, диэлектрической прочности и тому подобное. Возможно выполнять динамическое управление, при котором напряжение, например, временно повышается на этапе зажигания электрического разряда и далее понижается на этапе поддержания электрического разряда. Входная электрическая мощность должна быть определена надлежащим образом в соответствии с требуемой степенью оплавления покрытия или допустимой степенью термического влияния на объект W, но может составлять на уровне от нескольких десятков до нескольких сотен ватт (Вт) в установившемся состоянии.

[0018] Электрический разряд заставляет поверхность электрода 23 изнашиваться и материал электрода 23 осаждаться на объекте W, тем самым образуя покрытие 33. В этом процессе между покрытием 33 и объектом W и/или среди частиц в покрытии 33 осуществляются диффузия и сварка (наплавка) с помощью части энергии электрического разряда, тем самым усиливая адгезию покрытия. Как показано на ФИГ.1(а), покрытие 33 образуется на ограниченном месте на объекте W, обращенном к электроду 23. Покрытие не образуется во внутренности отверстия Wh, но происходит не более чем образование части 33h, слегка свисающей внутрь по внутренности от периферии отверстия Wh. При отступании вверх электрода 23 по мере его изнашивания, как показано на чертеже, на его месте непосредственно над отверстием Wh имеет место меньшее изнашивание, так как маловероятно, что там создается электрический разряд, и поэтому будет образовываться получаемый в результате выступ.

[0019] Обращаясь к ФИГ.1(b), выполняют обработку в отношении части 33h на покрытии 33 так, чтобы придать покрытию 33 фаску 33m вдоль отверстия Wh. Эта обработка может быть выполнена электроэрозионной обработкой, при которой вместо электрода 23 используют неизнашиваемый электрод. Угол θ фаски 33m составляет предпочтительно от 20 градусов до 70 градусов с учетом получения эффектов, описанных ниже.

[0020] После обработки электрод 23 снова подводят близко к объекту W так, чтобы перекрывать отверстие Wh. По мере того как самый передний конец электрода 23 отступает, как описано выше, электрод 23 далее надлежащим образом подводят близко к объекту W так, чтобы компенсировать расстояние отступа. Таким образом, выступ электрода слегка входит в отверстие 33h покрытия и поэтому обращается к фаске 33m. В этом состоянии от источника 31 питания прикладывают напряжение для создания электрического разряда, тем самым заставляя покрытие 33 наращиваться. Далее, как показано на ФИГ.2(а), покрытие 33 наращивается не только вверх от его верхней поверхности, но и наклонно от фаски 33m и перпендикулярно ее поверхности, так как выступ электрода 23 обращен к поверхности фаски 33m. Поэтому покрытие наращивается внутрь относительно отверстия. Так как электрод приобретает дополнительно наращенный выступ 23p, который наращивается для поддержания соотношения, при котором выступ 23р обращается к поверхности растущей фаски 33m, покрытие 33 наращивается дополнительно внутрь относительно отверстия.

[0021] Электрический разряд должным образом прерывают в ходе наращивания покрытия 33 и далее снова выполняют обработку для придания фаски 33m. Электрический разряд и обработку поочередно повторяют. Альтернативно, как показано на ФИГ.4 (первый модифицированный пример), эти этапы могут быть повторены без прерывания электрического разряда. Во время этого процесса электрод 23 должным образом опускают так, чтобы компенсировать расстояние отступа, так как самый низкий конец электрода 23 отступает по мере наращивания покрытия 33.

[0022] Кроме того, альтернативно, до приложения напряжения от источника 31 питания фаску Wm придают заранее обработкой объекта W, как показано на ФИГ.5 (второй модифицированный пример). На начальной стадии этапа создания электрического разряда маловероятно, что покрытие 33 появляется на отверстии Wh и фаске Wm. Когда электрод 23 изнашивается в некоторой степени и затем появляется выступ 23р, этот выступ 23р обращается и подходит близко к фаске Wm. Таким образом, покрытие 33 может наращиваться наклонно от фаски 33m и перпендикулярно ее поверхности. Также и в этом случае это может быть осуществлено с прерыванием электрического разряда в ходе наращивания покрытия и обработкой покрытия для придания фаски 33m. Дальнейшие электрический разряд и обработка могут поочередно повторяться.

[0023] По мере протекания вышеупомянутых этапов покрытие 33, наконец, закрывает отверстие Wh, как показано на ФИГ.2(b). Дополнительно, когда покрытие должным образом наращено, убеждаются, что отверстие Wh достаточно закрыто, как показано на ФИГ.3(а), наращение покрытия 33 завершают. Объект W вынимают из электроэрозионного станка 1 и при необходимости выполняют отделку, как показано на ФИГ.3(b), тем самым получая покрытие 33 с целевой толщиной t.

[0024] Согласно вышеуказанному способу использованием покрытия, наращенного электрическим разрядом, обеспечивается возможность закрытия отверстия объекта без какой-либо специальной предварительной обработки. Так как электрический разряд имеет тенденцию появляться вокруг мест, находящихся близко к электроду, маловероятно, что электрический разряд появится вокруг выемок, таких как отверстия, поэтому маловероятно, что покрытие наращивается в или непосредственно над отверстием. Для обработки покрытия c целью придания фаски вдоль отверстия в соответствии с вышеупомянутым способом необходимо отводить рассматриваемые места от электрода. Поэтому целесообразно ожидать, что отверстие вряд ли будет закрыто. В отличие от такого ожидания, авторы изобретения добились наращивания покрытия близко к отверстию посредством придания фаски. Конкретнее, вышеупомянутый способ был достигнут вопреки общеизвестным сведениям в данной области техники. Несмотря на то, что причина возникновения таких эффектов была недостаточно выяснена, авторы настоящего изобретения полагают, что фаска содействует надлежащему поддержанию выступа из электрода, который способствует осаждению покрытия на поверхностях фаски.

[0025] Вместо этапа обработки для придания фаски или в совокупности с этим этапом, может быть выполнен второй вариант реализации, показанный на ФИГ.6. В первом варианте реализации, который описан выше, выступ 23р поддерживается за счет обращения электрода 23 к поверхности фаски. В отличие от этого варианта реализации, электрод 23 заранее делают с выступом 23р, способным входить в отверстие Wh. Выступ 23р вызывает электрический разряд к периферии отверстия Wh и таким образом способствует наращиванию покрытия, которое наращивается наклонно от периферии по направлению внутрь отверстия. Поэтому, как и при первом варианте реализации, настоящий способ обеспечивает закрытие отверстия Wh посредством покрытия 33. Дополнительно, как и при первом варианте реализации, до приложения напряжения, отверстию Wh заранее придают фаску Wm обработкой. Или, при любом прекращении приложения напряжения, может быть выполнена обработка покрытия 33 вдоль периферии отверстия Wh так, чтобы придать фаску 33m покрытию 33. Дальнейшие электрический разряд и обработка могут поочередно повторяться.

[0026] Вместо вышеуказанного способа или в совокупности с ним, может быть выполнен третий вариант реализации, показанный на ФИГ.7. Электрод 25 формируют с тонкой вытянутой цилиндрической формой, которая обеспечивает вставку внутрь отверстия Wh. Как будет понятно из ФИГ.7(а), (b) между электродом 25 и внутренней поверхностью отверстия Wh остается узкий зазор. Когда электрод 25 вставляют в отверстие Wh и размещают в центре него и подают напряжение от источника 31 питания, покрытие 35 равномерно наращивается на внутреннюю поверхность отверстия Wh. Когда этот этап повторяется с заменой электродов, отверстие Wh закрывается посредством нарастающего покрытия. Альтернативно, после усадки отверстия до некоторой степени, может быть выполнен любой способ, выбранный из тех, что описаны выше, для закрытия отверстия. Отверстие Wh не ограничено круглой формой, а может быть прямоугольным или любой формы. В таких случаях электрод 25 предпочтительно образуют с формой, адаптированной к форме отверстия Wh. Согласно этому способу обеспечена возможность не только закрывать отверстие Wh, но и заполнять его внутренность покрытием.

[0027] Вместо третьего варианта реализации или в совокупности с ним, может быть возможен четвертый вариант реализации, показанный на ФИГ.8. Электрод 27 имеет диаметр, много меньший диаметра отверстия Wh. Электрод 27 вставляют внутрь отверстия Wh и смещают от его центра в любом направлении. В этой ситуации серводвигатели 11 и 13 совместно приводят в действие для вращения электрода 27 вокруг центра отверстия Wh. Сохраняя вращение электрода, подают напряжение от источника 31 питания для создания электрического разряда. Далее покрытие 35 равномерно наращивают на внутренней поверхности отверстия Wh. Когда этот этап повторяют с заменой электродов, отверстие Wh закрывается посредством нарастающего покрытия. Альтернативно, после усадки отверстия до некоторой степени, может быть выполнен любой способ, выбранный из тех, что описаны выше, для закрытия отверстия. Отверстие Wh не ограничено круглой формой, а может быть прямоугольным или любой другой формы. В этих случаях электрод 25 не перемещают по вращательной траектории, а перемещают по траектории, адаптированной к прямоугольной форме или другой форме.

[0028] Способы в соответствии с вышеупомянутыми соответственными вариантами реализации могут быть применены для закрытия различных отверстий в различных деталях машин или любых других веществах. ФИГ.10 и 11 изображают пример, в котором закрывают отверстие тарельчатого клапана 37 для поршневого двигателя (возвратно-поступательного действия). Ножка клапана 37 имеет выемку 37g, расточенную с прямоугольной формой, а на дне выемки 37g имеется открытое отверстие 37h для сообщения с внутренностью ножки. Через внутренность ножки в выемку 37g выводится термопара 39. Вместо термопары может быть применен любой подходящий датчик. Когда в этой ситуации применяется любой из вышеупомянутых способов, выемка 37g заполняется покрытием 33 с заделанным в него концом термопары 39. Далее отверстие 37h закрывают покрытием 33, тогда как при этом отверстие 37h в целом не заполнено, а оставлено пустым. Это оставленное пустым отверстие 37h можно использовать для установки любых датчиков в отверстии 37h. В то время как термопара 39 прикреплена к ножке, отверстие 37h закрыто. Таким образом, внутренность ножки не подвергается воздействию атмосферы. Конкретнее, термопара 39, закрепленная в покрытии 33, может быть использована при работе в качестве средства для измерения температуры поверхности ножки или тому подобного.

[0029] Несмотря на то, что изобретение было описано выше со ссылкой на определенные варианты реализации изобретения, изобретение не ограничивается описанными выше вариантами реализации. Специалисту в данной области техники придут на ум различные модификации и изменения описанных выше вариантов реализации в свете вышеуказанных идей.

Промышленная применимость

[0030] Предложен способ закрытия отверстия покрытием.

Изобретение относится к области нанесения покрытия с использованием электрического разряда, в частности к формированию покрытия, закрывающего отверстие объекта. При осуществлении способа объект закрепляют в электроэрозионном станке в качестве заготовки и к нему подводят электрод из порошка таким образом, чтобы перекрыть электродом отверстие в объекте. Между электродом и объектом подают напряжение, позволяющее создать повторяющийся электрический разряд, обеспечивающий наращивание от периферии отверстия, закрывающее его покрытие. При этом в способе осуществляют обработку для скашивания края отверстия до этапа приложения напряжения или скашивания покрытия вдоль края отверстия во время этапа подачи напряжения. В способе может быть использован электрод, имеющий выступ, размеры которого позволяют установить его внутрь отверстия так близко к объекту, чтобы упомянутый выступ был противоположен внутренней стороне закрываемого отверстия. Изобретение обеспечивает закрытие отверстия объекта покрытием без какой-либо особой предварительной обработки, что позволяет улучшить производительность и надежность при нанесении покрытия на объект, а также при необходимости позволяет получать отверстия непосредственно под покрытием. 2 н. и 4 з.п. ф-лы, 17 ил.

1. Способ закрытия отверстия объекта, включающий закрепление объекта в электроэрозионном станке в качестве заготовки, подведение электрода из порошка, включающего электропроводное вещество, близко к объекту так, чтобы перекрывать электродом отверстие, приложение напряжения между электродом и объектом так, чтобы создавать электрический разряд повторяющимся образом, заставляя покрытие, закрывающее отверстие, наращиваться от периферии отверстия, и обработку края отверстия до приложения напряжения или покрытия вдоль края отверстия во время повторения приложения напряжения для придания фаски.

2. Способ по п.1, дополнительно включающий поочередное повторение этапа приложения напряжения и этапа обработки.

3. Способ по п.1, дополнительно включающий позиционирование электрода, имеющего выступ с такими размерами, чтобы быть вставляемым внутрь отверстия, так, что этот выступ противоположен внутренней стороне отверстия, на этапе приложения напряжения.

4. Способ закрытия отверстия объекта, включающий закрепление объекта в электроэрозионном станке в качестве заготовки, подведение электрода из порошка, включающего электропроводное вещество, причем электрод имеет выступ с такими размерами, чтобы быть вставляемым внутрь отверстия, близко к объекту так, что выступ противоположен внутренней стороне отверстия, и приложение напряжения между электродом и объектом так, чтобы создавать электрический разряд повторяющимся образом, заставляя покрытие, закрывающее отверстие, наращиваться от периферии отверстия.

5. Способ по п.4, дополнительно включающий обработку края отверстия до приложения напряжения или покрытия вдоль края отверстия во время повторения приложения напряжения для придания фаски.

6. Способ по п.5, дополнительно включающий поочередное повторение этапа приложения напряжения и этапа обработки.

| JP 2005213556 А, 11.08.2005 | |||

| WO 2004111303 A1, 23.12.2004 | |||

| JP 2007211351 A, 23.08.2007 | |||

| RU 2007137126 A, 20.04.2009 | |||

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОРЕЛЬЕФНЫХ ДЕТАЛЕЙ СО СКВОЗНЫМИ КАНАЛАМИ | 2006 |

|

RU2320783C1 |

Авторы

Даты

2013-10-27—Публикация

2010-08-05—Подача