Область техники, к которой относится изобретение

Настоящее изобретение относится к способу, который позволяет просто, легко и точно оценить состояние закрепления заплечиков резьбового соединения, которое используется в качестве соединения труб или трубок, таких как трубы нефтепромыслового сортамента (OCTG), во время закрепления или после закрепления, к способу закрепления резьбового соединения труб или трубок с использованием этого способа оценки и к устройству для оценки состояния закрепления резьбового соединения труб или трубок для осуществления этого способа оценки.

Уровень техники

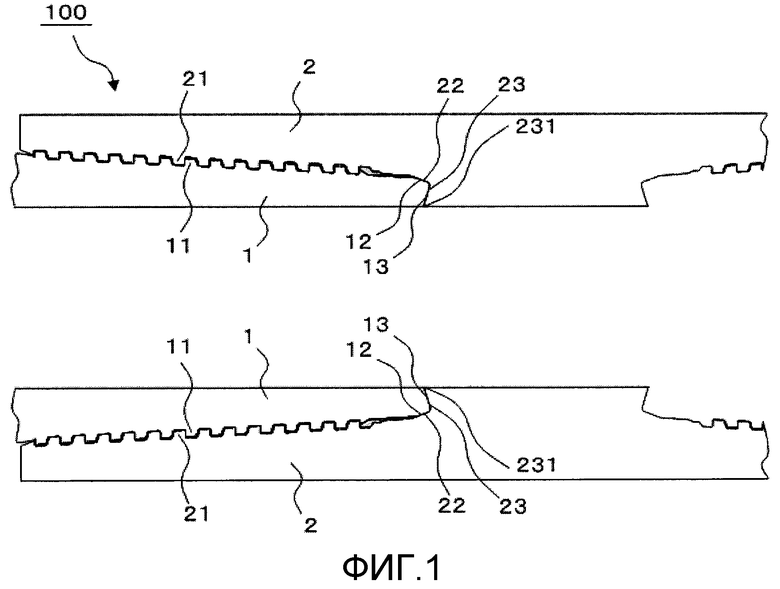

Обычно резьбовое соединение широко используется в качестве соединения для трубы нефтепромыслового сортамента (OCTG). Фиг.1 представляет собой осевое сечение, схематично показывающее общую конфигурацию резьбового соединения. Как показано на фиг.1, резьбовое соединение 100 содержит охватываемый элемент 1 и охватывающий элемент 2, который закреплен с охватываемым элементом 1. Охватываемый элемент 1 имеет внешнюю резьбу 11, металлическое уплотнение 12 и заплечик 13 на внешней поверхности. Охватывающий элемент 2 имеет внутреннюю резьбу 21, металлическое уплотнение 22 и заплечик 23, которые соответствуют соответствующим частям охватываемого элемента 1, на внутренней поверхности.

Внешняя резьба 11 и внутренняя резьба 21 (далее при необходимости они вместе упоминаются как "резьбы 11, 21") выполняют функцию закрепления охватываемого элемента 1 и охватывающего элемента 2 посредством сцепления друг с другом. Внешний диаметр металлического уплотнения 12 адаптирован таким образом, чтобы он был немного больше внутреннего диаметра металлического уплотнения 22 (такая разность между диаметрами называется «допуском сопряжения»). Когда охватываемый элемент 1 прикреплен к охватывающему элементу 2, допуск сопряжения вызывает давление на поверхности раздела в контактной части обоих металлических уплотнений 12, 22, и это давление на поверхности раздела (давление на поверхности контакта) удовлетворительно поддерживает воздухонепроницаемость резьбового соединения 100. Заплечики 13, 23 предотвращают металлические уплотнения 12, 22 от формирования настолько высокого давления на поверхности контакта, чтобы вызвать чрезмерную пластическую деформацию, и обеспечивают достаточно большое количество ввертываний, чтобы сделать закрепление резьбового соединения 100 надежным. Некоторые резьбовые соединения не только обеспечивают допуск сопряжения для металлических уплотнений 12, 22, но также и обеспечивают допуск сопряжения, аналогичный допуску для металлических уплотнений 12, 22, для резьб 11, 21, чтобы сделать сцепление между резьбами 11, 21 таким надежным, что оно не будет легко ослаблено. В этом случае заплечики 13, 23 также выполняют функцию для ограничения взаимодействия между резьбами 11, 21 в пределах безопасной области, таким образом подавляя формирование чрезмерных напряжений в охватывающем элементе 2.

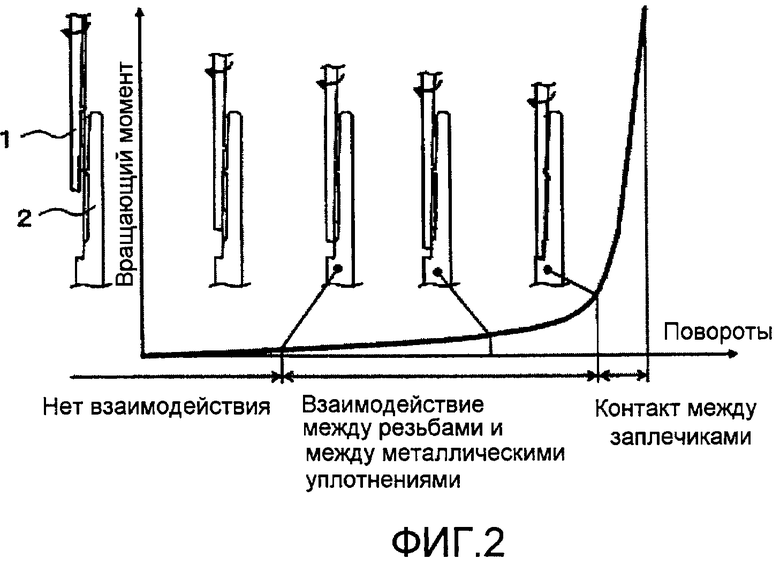

В качестве способа оценки состояния закрепления резьбового соединения, имеющего описанную выше конфигурацию традиционно нашел широкое использование способ, который отслеживает изменение вращающего момента, формируемого во время закрепления резьбового соединения (например, см. документ JP 10-267175A). Фиг.2 представляет собой разъяснительный чертеж, иллюстрирующий обычный способ оценки состояния закрепления резьбового соединения. Как показано на фиг.2, по мере последовательного продвижения закрепления резьбового соединения формируется вращающий момент в результате сопротивления трения из-за взаимодействия между резьбами 11, 21 и взаимодействия между металлическими уплотнениями 12, 22. Затем, когда заплечики 13, 23 упираются друг в друга, вращающий момент резко повышается. Традиционно оператор, наблюдающий такое изменение вращающего момента, определяет, является ли состояние закрепления резьбового соединения удовлетворительным. В частности, например, когда вращающий момент повышается выше предопределенного порогового значения, оператор определяет, что заплечики 13, 23 уперлись друг в друга, и считает, что закрепление резьбового соединения 100 было удовлетворительно завершено.

Однако обычный способ оценки, показанный на фиг.2, не будет отдельно измерять какие-либо физические величины для того, чтобы определить, взаимодействуют ли фактически резьбы 11, 21 друг с другом, взаимодействуют ли фактически металлические уплотнения 12, 22 друг с другом и упираются ли фактически заплечики 13, 23 друг в друга соответственно. Это способ оценки, который основан на эмпирическом критерии, что формирование вращающего момента может быть достигнуто посредством плотного контакта частей (посредством взаимодействия или упора). Безусловно, вращающий момент формируется через плотный контакт частей (посредством взаимодействия или упора). Однако в таком случае, когда резьбы 11, 21 имеют задиры, некоторый другой фактор может сформировать большой вращающий момент, таким образом, просто посредством отслеживания изменения вращающего момента трудно точно оценить состояние закрепления.

Кроме того, обычный способ оценки, показанный на фиг.2, подвержен ограничению в том, что требуется непрерывно отслеживать вращающий момент в ходе закрепления резьбового соединения (пока охватываемый элемент и охватывающий элемент подвергаются относительному перемещению для закрепления) (поскольку в состоянии после закрепления, в котором охватываемый элемент и охватывающий элемент стали неподвижны, состояние закрепления не может быть оценено).

С другой стороны, в некоторых случаях, упираются ли заплечики 13, 23 друг в друга, определяется посредством того, может ли калибр для измерения зазоров, имеющий толщину 0,1 мм, быть введен между заплечиками 13, 23. Если калибр для измерения зазоров толщиной 0,1 мм может быть введен между заплечиками 13, 23, определяется, что заплечики 13, 23 не упираются друг в друга, и это указывает, что состояние закрепления является неудовлетворительным.

Однако зазор, который обеспечивает введение калибра для измерения зазора толщиной 0,1 мм, имеет размер 0,15 мм или больше, и, таким образом, возникает проблема, что нельзя определить, задан ли меньший зазор.

Кроме того, чтобы ввести калибр для измерения зазора толщиной 0,1 мм в зазор с размером 0,15 мм, требуется расположить калибр для измерения зазоров на плоскости вдоль этого зазора и осторожно ввести его. В частности, требуется вводить калибр для измерения зазоров в резьбовое соединение с одного открытого конца резьбового соединения (другими словами, перемещать калибр для измерения зазоров в осевом направлении резьбового соединения) для того, чтобы расположить калибр для измерения зазоров на плоскости вдоль этого зазора, и затем перемещать калибр для измерения зазоров к зазору на плоскости. Таким образом, возникает проблема, что оценка с использованием калибра для измерения зазоров, отнимая много времени, требует большого количества трудовых ресурсов.

Раскрытие изобретения

Настоящее изобретение было сделано для решения проблемы описанного выше предшествующего уровня техники, и его задача состоит в том, чтобы обеспечить способ, который позволяет просто, легко и точно оценивать состояние закрепления заплечиков резьбового соединения, которое используется в качестве соединения труб или трубок, таких как трубы нефтепромыслового сортамента (OCTG), во время закрепления или после закрепления, способ закрепления резьбового соединения труб или трубок с использованием этого способа оценки и устройство для оценки состояния закрепления резьбового соединения труб или трубок для осуществления этого способа оценки.

Для достижения этой задачи авторы настоящего изобретения провели тщательные исследования и в результате получили следующие выводы.

(1) Давление на поверхности контакта между заплечиком охватываемого элемента и заплечиком охватывающего элемента изменяется в соответствии с состоянием закрепления этих соответствующих заплечиков. В частности, в состоянии, в котором заплечик охватываемого элемента и заплечик охватывающего элемента находятся в плотном контакте друг с другом, давление на поверхности контакта повышено по сравнению с давлением в состоянии неплотного контакта.

(2) Давление на поверхности контакта между обоими заплечиками и интенсивностью переданных или отраженных ультразвуковых поверхностных волн, передаваемых к обоим заплечикам от внутренней поверхности охватываемого элемента или охватывающего элемента, имеют корреляцию. В частности, интенсивность ультразвуковых поверхностных волн, переданных к обоим заплечикам, имеющим более высокое давление на поверхности контакта, увеличена, в то время как интенсивность отраженных волн уменьшена. Наоборот, интенсивность ультразвуковых поверхностных волн, переданных к обоим заплечикам, имеющим более низкое давление на поверхности контакта или не имеющим давление на поверхности контакта (с зазором), уменьшена, в то время как интенсивность отраженных волн увеличена.

Настоящее изобретение было создано на основании описанных выше выводов авторов настоящего изобретения. Настоящее изобретение обеспечивает способ для оценки состояния закрепления резьбового соединения труб или трубок, содержащего охватываемый элемент, который имеет заплечик и в котором сформирована внешняя резьба, и охватывающий элемент, который имеет заплечик, который может упираться в заплечик охватываемого элемента и в котором сформирована внутренняя резьба, при этом внешняя резьба охватываемого элемента сцеплена с внутренней резьбой охватывающего элемента, посредством чего охватываемый элемент скреплен с охватывающим элементом, причем способ включает этапы, на которых: передают ультразвуковые поверхностные волны от внутренней поверхности одного из охватываемого элемента и охватывающего элемента к внутренней поверхности другого из охватываемого элемента и охватывающего элемента через заплечики охватываемого элемента и охватывающего элемента; и на основании интенсивности переданных волн или интенсивности отраженных волн определяют, является ли состояние закрепления резьбового соединения удовлетворительным.

В способе оценки в соответствии с настоящим изобретением ультразвуковые поверхностные волны передаются от внутренней поверхности одного из охватываемого элемента и охватывающего элемента, составляющего резьбовое соединение, к внутренней поверхности другого из охватываемого элемента и охватывающего элемента через заплечики охватываемого элемента и охватывающего элемента. Как описано выше, давление на поверхности контакта между заплечиком охватываемого элемента и заплечиком охватывающего элемента повышено в состоянии, в котором оба заплечика находятся в плотном контакте друг с другом. И интенсивность ультразвуковых поверхностных волн, переданных к обоим заплечикам, которые имеют более высокое давление на поверхности контакта, увеличена, а интенсивность отраженных волн уменьшена, в то время как интенсивность ультразвуковых поверхностных волн, переданных к обоим заплечикам, имеющим более низкое давление на поверхности контакта или не имеющим давления на поверхности контакта (с зазором), уменьшена и интенсивность отраженных волн увеличена. Таким образом, на основании величины интенсивности переданных волн или интенсивности отраженных волн может быть оценено давление на поверхности контакта (зазор) между обоими заплечиками, посредством чего может быть определено состояние закрепления обоих заплечиков.

Способ оценки в соответствии с настоящим изобретением представляет собой способ, который на основании интенсивности переданных или отраженных ультразвуковых поверхностных волн, имеющих корреляцию с давлением на поверхности контакта между заплечиком охватываемого элемента и заплечиком охватывающего элемента, оценивает давление на поверхности контакта (зазор) между обоими заплечиками, тем самым оценивая состояние закрепления. С другой стороны, в описанном выше обычном способе оценки нет уверенности в том, состояние закрепления какой части поспособствовало изменению вращающего момента, и существует возможность, что некоторые другие факторы, такие как задиры, могут вызвать изменение вращающего момента. Поэтому для способа оценки в соответствии с настоящим изобретением можно ожидать, что по сравнению с обычным способом оценка может быть выполнена с высокой точностью.

Кроме того, способ оценки в соответствии с настоящим изобретением представляет собой способ оценки состояния закрепления на основании интенсивности переданных или отраженных ультразвуковых поверхностных волн, имеющих корреляцию с давлением на поверхности контакта. Таким образом, нет необходимого требования оценивать состояние закрепления в ходе закрепления резьбового соединения (пока охватываемый элемент и охватывающий элемент подвергаются относительному перемещению для закрепления), как в обычном способе, и возможно сделать оценку не только в ходе закрепления, но также и в состоянии, в котором охватываемый элемент и охватывающий элемент становятся неподвижны, которое следует за закреплением.

Кроме того, способ оценки в соответствии с настоящим изобретением требует, чтобы оператор просто передал ультразвуковые поверхностные волны от внутренней поверхности одного из охватываемого элемента и охватывающего элемента на внутреннюю поверхность другого из охватываемого элемента и охватывающего элемента через заплечики охватываемого элемента и охватывающего элемента и обнаружил интенсивность переданных волн или интенсивность отраженных волн. В частности, когда должна быть обнаружена интенсивность переданных волн, контактный датчик для передачи поверхностных волн помещается на внутреннюю поверхность одного из охватываемого элемента и охватывающего элемента, где ультразвуковые поверхностные волны должны быть переданы, и контактный датчик для приема поверхностных волн помещается на внутреннюю поверхность другого из охватываемого элемента и охватывающего элемента, где ультразвуковые поверхностные волны должны быть приняты. Затем ультразвуковые поверхностные волны, переданные от контактного датчика для передачи поверхностных волн к заплечикам охватываемого элемента и охватывающего элемента, могут быть приняты контактным датчиком для приема поверхностных волн для обнаружения их интенсивности. С другой стороны, когда должна быть обнаружена интенсивность отраженных волн, контактный датчик поверхностных волн для передачи и приема ультразвуковых поверхностных волн помещается на внутреннюю поверхность одного из охватываемого элемента и охватывающего элемента. Затем ультразвуковые поверхностные волны, переданные от этого контактного датчика поверхностных волн к заплечикам охватываемого элемента и охватывающего элемента и отраженные заплечиками, могут быть приняты тем же самым контактным датчиком поверхностных волн для обнаружения их интенсивности. Таким образом, по сравнению с обычным способом оценки с использованием калибра для измерения зазоров, который, отнимая много времени, требует большого количества трудовых ресурсов, способ оценки в соответствии с настоящим изобретением позволяет выполнять оценку просто и легко.

Для достижения задачи настоящее изобретение также обеспечивает способ закрепления резьбового соединения труб, в котором в ходе закрепления резьбового соединения используют описанный выше способ оценки для определения, является ли состояние закрепления удовлетворительным; и на этапе, на котором результат определения стал удовлетворительным, заканчивают закрепление резьбового соединения.

Для достижения задачи настоящее изобретение также обеспечивает устройство для оценки состояния закрепления резьбового соединения труб, которое представляет собой устройство для осуществления описанного выше способа оценки.

Устройство оценки, которое определяет, является ли состояние закрепления резьбового соединения удовлетворительным на основании интенсивности переданных волн, содержит: непрерывный по длине элемент, который введен с одного открытого конца резьбового соединения в резьбовое соединение; упорный элемент, который установлен на передней стороне вставки непрерывного по длине элемента, для упора в открытый конец; плоскую пластину, которая установлена на упорном элементе для опоры на внутреннюю поверхность резьбового соединения в состоянии, в котором упорный элемент упирается в открытый конец; контактный датчик для передачи поверхностных волн, который установлен на задней стороне введения непрерывного по длине элемента с возможностью поворота в осевом направлении резьбового соединения, который имеет выпуклую контактную поверхность в соответствии с геометрией внутренней поверхности одного из охватываемого элемента и охватывающего элемента, на котором он должен быть расположен, и передает ультразвуковые поверхностные волны; контактный датчик для приема поверхностных волн, который установлен на задней стороне введения непрерывного по длине элемента с возможностью поворота в осевом направлении резьбового соединения, который имеет выпуклую контактную поверхность в соответствии с геометрией внутренней поверхностной другого из охватываемого элемента и охватывающего элемента, на котором он должен быть расположен, и принимает ультразвуковые поверхностные волны; и упругий элемент, который поджимает контактный датчик для передачи поверхностных волн и контактный датчик для приема поверхностных волн к внутренней поверхности охватываемого элемента или охватывающего элемента, на которых должны быть расположены соответствующие датчики.

В устройстве оценки в соответствии с настоящим изобретением в зависимости от расстояния от одного открытого конца (например, открытого конца охватывающего элемента) до заплечиков резьбового соединения устанавливается расстояние между упорным элементом и контактным датчиком для передачи поверхностных волн и расстояние между упорным элементом и контактным датчиком для приема поверхностных волн. Таким образом, просто посредством введения непрерывного по длине элемента с открытого конца резьбового соединения в резьбовое соединение и упора упорного элемента в открытый конец контактный датчик для передачи поверхностных волн и контактный датчик для приема поверхностных волн могут быть просто и легко расположены в соответствующем местоположении (местоположении относительно осевого направления резьбового соединения). Затем, в состоянии, в котором упорный элемент упирается в открытый конец, посредством опоры плоской пластины на внутреннюю поверхность резьбового соединения (посредством перемещения непрерывного по длине элемента в радиальном направлении резьбового соединения, пока концы плоской пластины не войдут в контакт с внутренней поверхностью резьбового соединения) предотвращается поворот непрерывного по длине элемента вокруг осевого направления. Если предотвращен поворот непрерывного по длине элемента вокруг осевого направления, то предотвращен поворот обоих контактных датчиков поверхностных волн (вызываемый посредством поворота непрерывного по длине элемента вокруг осевого направления), посредством чего ориентация обоих контактных датчиков поверхностных волн стабилизируется.

И оба контактных датчика поверхностных волн

(1) установлены с возможностью поворота относительно осевого направления резьбового соединения,

(2) имеют выпуклую контактную поверхность в соответствии с геометрией внутренней поверхности охватываемого элемента или охватывающего элемента, на котором они должны быть расположены, и

(3) поджимаются посредством упругого элемента к внутренней поверхности охватываемого элемента или охватывающего элемента, на котором они должны быть расположены.

Таким образом, можно просто и легко реализовать приведение контактной поверхности обоих контактных датчиков поверхностных волн в контакт с внутренней поверхностью охватываемого элемента или охватывающего элемента в устойчивом состоянии.

Таким образом, подавляется потеря передачи ультразвуковых волн на контактных поверхностях обоих контактных датчиков поверхностных волн, что позволяет точно оценить состояние закрепления заплечиков.

Устройство оценки, которое определяет, является ли состояние закрепления резьбового соединения удовлетворительным на основании интенсивности отраженных волн, содержит: непрерывный по длине элемент, который введен с одного открытого конца резьбового соединения в резьбовое соединение; упорный элемент, который установлен на передней стороне вставки непрерывного по длине элемента, для упора в открытый конец; плоскую пластину, которая установлена на упорном элементе для опоры на внутреннюю поверхность резьбового соединения в состоянии, в котором упорный элемент упирается в открытый конец; контактный датчик поверхностных волн, который установлен на задней стороне введения непрерывного элемента длины с возможностью поворота в осевом направлении резьбового соединения, который имеет выпуклую контактную поверхность в соответствии с геометрией внутренней поверхности одного из охватываемого элемента и охватывающего элемента, на котором он должен быть расположен, и передает и принимает ультразвуковые поверхностные волны; и упругий элемент, который поджимает контактный датчик поверхностных волн к внутренней поверхности охватываемого элемента или охватывающего элемента, на котором должен быть расположен контактный датчик поверхностных волн.

Это устройство оценки имеет такую же конфигурацию, как описанное выше устройство оценки, за исключением того, что оно содержит контактный датчик поверхностных волн для передачи и приема ультразвуковых поверхностных волн, и обеспечивает такие же функциональные преимущества.

С помощью способа оценки состояния закрепления резьбового соединения труб в соответствии с настоящим изобретением может быть получен превосходный эффект, состоящий в том, что состояние закрепления резьбового соединения, которое используется в качестве соединения труб или трубок, таких как трубы нефтепромыслового сортамента (OCTG), может быть просто, легко и точно оценено во время закрепления или после закрепления.

Краткое описание чертежей

Фиг.1 - осевое сечение, схематично показывающее общую конфигурацию резьбового соединения.

Фиг.2 - пояснительный чертеж, иллюстрирующий обычный способ оценки состояния закрепления резьбового соединения.

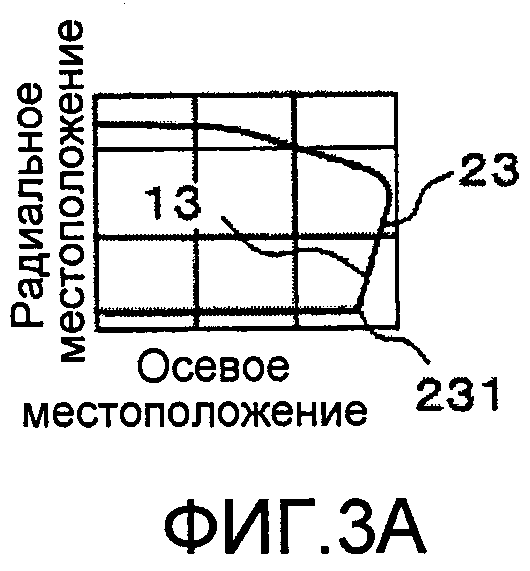

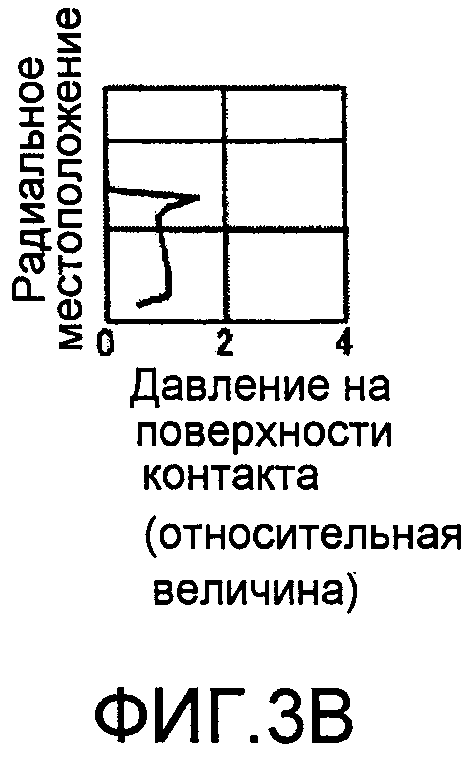

Фиг.3А и 3B графически иллюстрируют один пример результата, который был вычислен посредством численного расчета давления на поверхности контакта между обоими заплечиками, когда резьбовое соединение закреплено в состоянии, в котором соответствующие части охватываемого элемента и соответствующие части охватывающего элемента, которые составляют резьбовое соединение, плотно контактируют друг с другом.

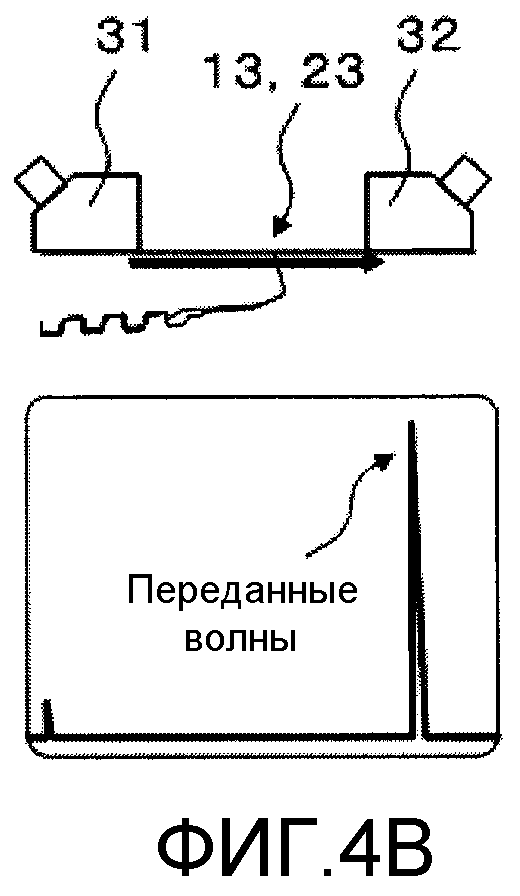

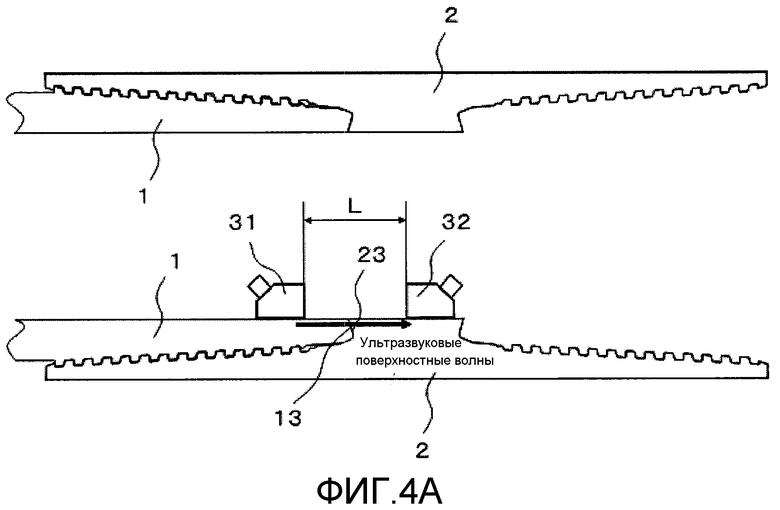

Фиг.4A-4C - пояснительные чертежи, иллюстрирующие один пример способа оценки в соответствии с настоящим изобретением.

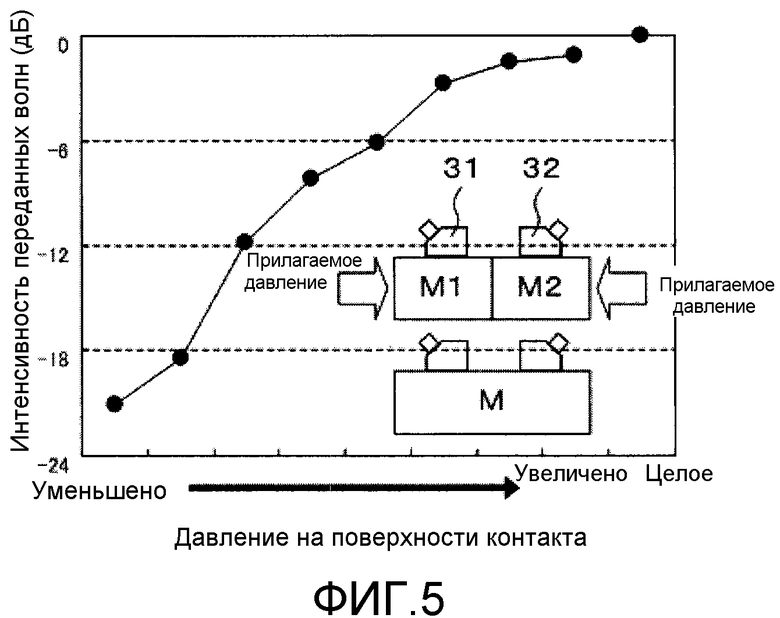

Фиг.5 - график, иллюстрирующий один пример соотношения давления на поверхности контакта между обоими элементами, имеющими прямоугольное сечение, с интенсивностью переданных ультразвуковых поверхностных волн.

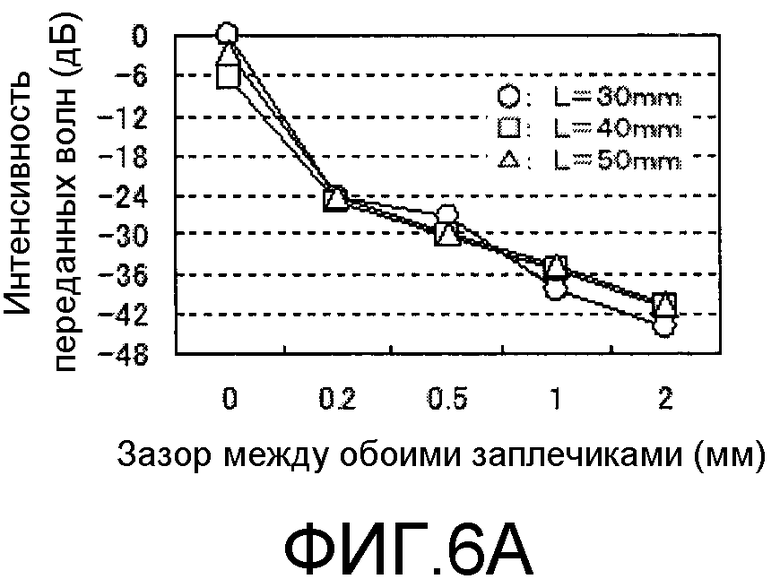

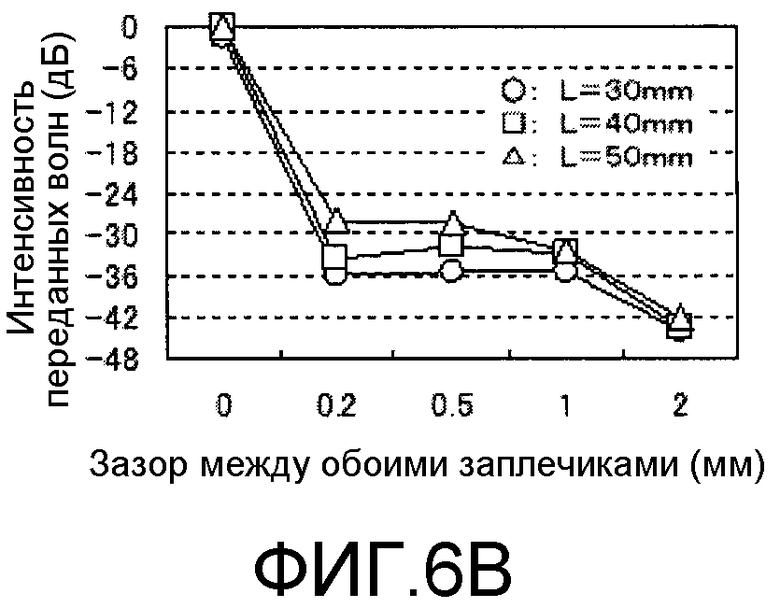

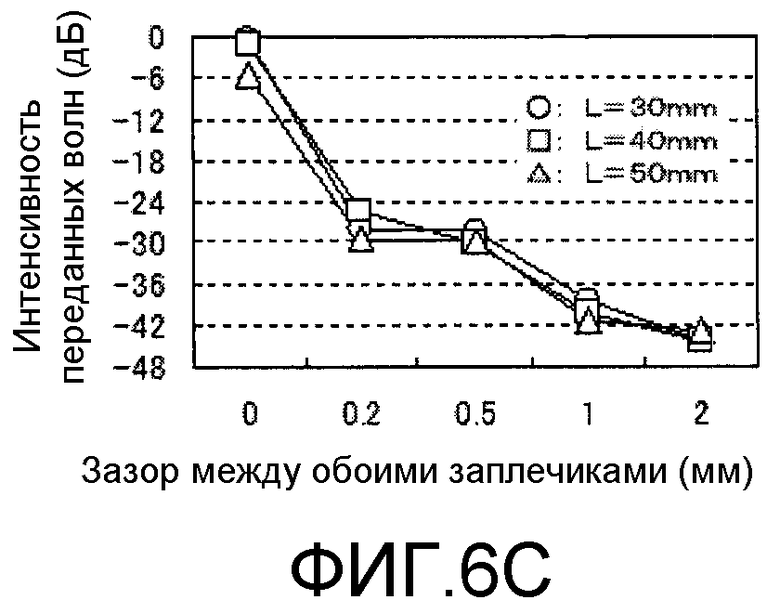

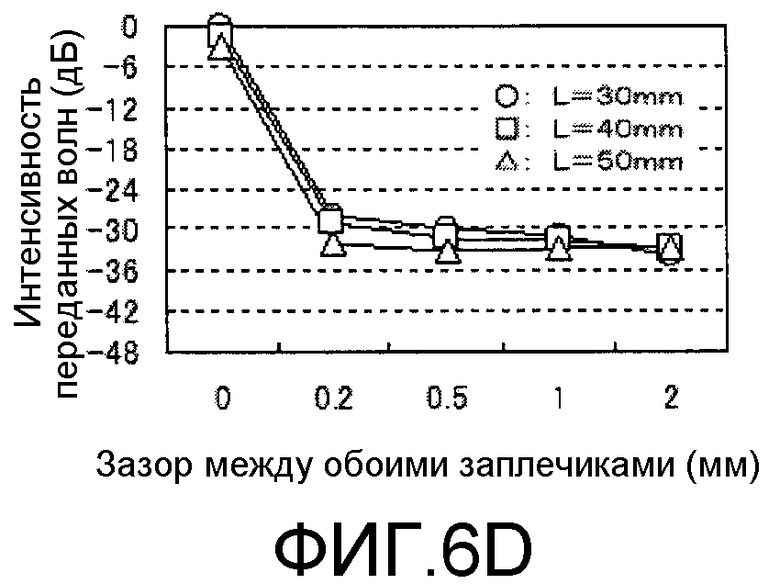

Фиг.6A-6D - показывают графики, которые иллюстрируют примеры соотношения зазора между обоими заплечиками с интенсивностью переданных ультразвуковых поверхностных волн, которая была получена способом, показанным на фиг.4A-4C.

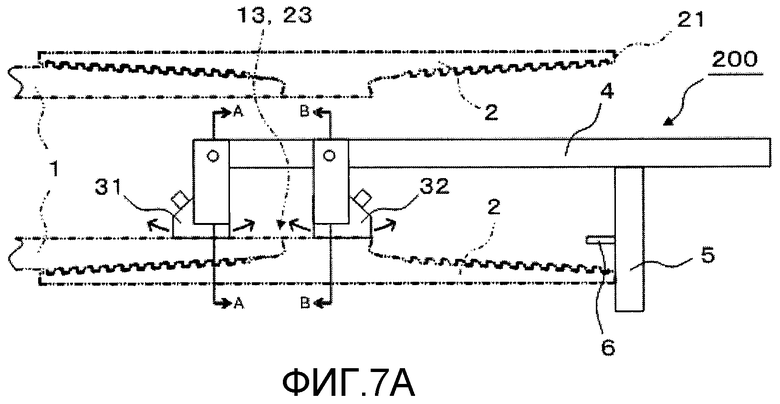

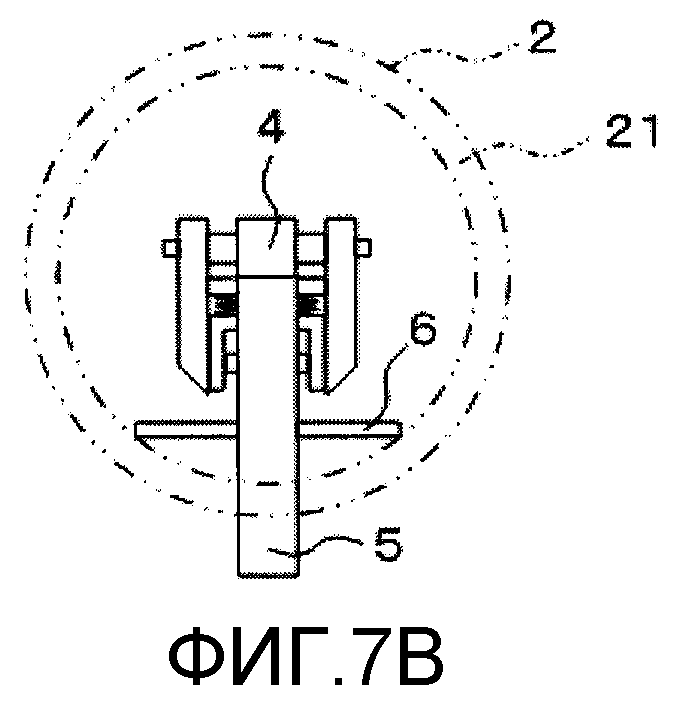

Фиг.7A-7D - чертежи конфигурации, которые схематично показывают один пример устройства оценки для осуществления способа оценки в соответствии с настоящим изобретением.

Фиг.8 - график, иллюстрирующий один пример соотношения зазора между обоими заплечиками с интенсивностью переданных ультразвуковых поверхностных волн, которая была получена посредством использования устройства оценки, показанного на фиг.7A-7D.

Фиг.9 - график, иллюстрирующий один пример вариаций при измерении интенсивности переданных волн, которые были получены посредством использования устройства оценки, показанного на фиг.7A-7D.

Предпочтительный вариант осуществления изобретения

Далее со ссылкой на приложенные чертежи будет описан один вариант осуществления способа оценки состояния закрепления резьбового соединения труб в соответствии с настоящим изобретением.

Прежде всего, будут подробно описаны выводы, которые авторы настоящего изобретения получили в ходе работы над настоящим изобретением.

Авторы настоящего изобретения оценили давление на поверхности контакта между заплечиками 13, 23, которое формируется, когда резьбовое соединение 100, показанное на фиг.1, закреплено в состоянии, когда соответствующие части охватываемого элемента 1 (внешняя резьба 11, металлическое уплотнение 12 и заплечик 13) и соответствующие части охватывающего элемента 2 (внутренняя резьба 21, металлическое уплотнение 22 и заплечик 23), которые составляют резьбовое соединение 100, плотно контактируют друг с другом, соответственно.

Фиг.3А и 3B графически показывают один пример результата, который был вычислен посредством численного расчета давления на поверхности контакта между обоими заплечиками, когда резьбовое соединение закреплено в состоянии, в котором соответствующие части охватываемого элемента и соответствующие части охватывающего элемента, которые составляют резьбовое соединение, плотно контактируют друг с другом. В частности, численный расчет был выполнен с предположением, что меньший диаметр внешней резьбы 11 выполнен немного большим, чем больший диаметр внутренней резьбы 21, внешний диаметр металлического уплотнения 12 выполнен немного большим, чем внутренний диаметр металлического уплотнения 22, и заплечик 13 дополнительно вкручивается к заплечику 23 из позиции, в которой заплечик 13 сначала стыкуется к заплечику 23. Фиг.3А представляет собой частично увеличенное изображение модели резьбового соединения, которое использовалось для численного расчета, и фиг.3B представляет собой график, иллюстрирующий давление на поверхности контакта между заплечиками 13, 23. На фиг.3А и фиг.3B ординаты соответствуют друг другу.

На основании результата численного расчета, который графически показан на фиг.3А и 3B, были получены следующие выводы (A)-(C).

(A) Давление на поверхности контакта между заплечиками 13, 23 локально увеличивается вблизи металлических уплотнений 12, 22, а также локально увеличивается вблизи угловой части 231. Как описано выше, поскольку внешний диаметр металлического уплотнения 12 выполнен немного большим, чем внутренний диаметр металлического уплотнения 22 (другими словами, обеспечен допуск сопряжения), металлическое уплотнение 12 деформируется, как если бы оно отклонялось (изгибается посредством уменьшающегося диаметра). Предполагается, что с помощью этой деформации место вблизи металлических уплотнений 12, 22 заплечика 13 приводится в более сильный контакт с заплечиком 23, что является причиной для локального увеличения давления на поверхности контакта вблизи металлических уплотнений 12, 22. Кроме того, когда два машинных элемента подгоняются друг к другу, пик давления на поверхности контакта обычно появляется около конца части их соединения, что предположительно является причиной локального увеличения давления на поверхности контакта вблизи угловой части 231.

(B) Когда численный расчет выполняется в предположении, что заплечик 13 не упирается в заплечик 23, не возникает явления, в котором давление на поверхности контакта локально увеличивается (не показано графически).

(C) На основании результатов в приведенных выше выводах (A) и (B) было обнаружено, что давление на поверхности контакта между заплечиком охватываемого элемента и заплечиком охватывающего элемента части изменяется в соответствии с состоянием закрепления заплечиков. В частности, в состоянии, в котором заплечик охватываемой части и заплечик охватывающей части плотно контактируют друг с другом, давление на поверхности контакта повышается по сравнению с состоянием неплотного контакта. Кроме того, было обнаружено, что изменение давления на поверхности контакта неоднородно по всему заплечику, и давление на поверхности контакта локально изменяется вдоль радиального направления резьбового соединения. В частности, в состоянии, в котором заплечики плотно контактируют друг с другом, давление на поверхности контакта локально повышается по сравнению с состоянием неплотного контакта. Также вблизи угловых частей заплечиков, другими словами, вблизи внутренних поверхностей охватываемого элемента и охватывающего элемента, давление на поверхности контакта повышается.

Затем авторы настоящего изобретения приняли во внимание использование ультразвуковых поверхностных волн для оценки давления на поверхности контакта (зазора) между обоими заплечиками. Ультразвуковые поверхностные волны представляют собой ультразвуковые волны, которые с характеристической зависимостью распространяются вдоль поверхности (в пределах от самой границы поверхности на глубину, равную одной длине волны), и хотя в таком элементе, как угол, где геометрия изменяется, их часть отражается, распространяются дальше вдоль поверхности в направлении их распространения. Таким образом, если ультразвуковые поверхностные волны передаются от внутренней поверхности одного из охватываемого элемента и охватывающего элемента к внутренней поверхности другого из охватываемого элемента и охватывающего элемента через оба заплечика, то можно ожидать, что интенсивность переданной волны или интенсивность отраженной волны изменяется в соответствии с давлением на поверхности контакта (зазором) между обоими заплечиками (около угловой части).

Например, рассмотрим случай, в котором, как показано на фиг.4A, контактный датчик 31 для передачи поверхностных волн помещен на внутреннюю поверхность охватываемого элемента 1 и контактный датчик 32 для приема поверхностных волн помещен на внутреннюю поверхность охватывающего элемента 2 с размещенными между ними заплечиками 13, 23 для обнаружения интенсивности ультразвуковых поверхностных волн, переданных от контактного датчика 31 для передачи поверхностных волн к заплечикам 13, 23 с помощью контактного датчика 32 для приема поверхностных волн. Предполагается, что, когда давление на поверхности контакта между заплечиками 13, 23 выше, ультразвуковые поверхностные волны перемещаются прямо через заплечики 13, 23, как показано на фиг.4B, и, таким образом, интенсивность переданных волн, обнаруженная с помощью контактного датчика 32 для приема поверхностных волн, относительно высока. С другой стороны, когда давление на поверхности контакта ниже или на поверхности контакта не формируется давления (допущен зазор), ультразвуковые поверхностные волны поворачиваются обратно к стороне внешней поверхности в заплечиках 13, 23, как показано на фиг.4C. Предполагается, что повернутые обратно ультразвуковые поверхностные волны ослабляются в ходе их распространения, или ультразвуковые поверхностные волны отражаются заплечиком 13, что приводит к уменьшению интенсивности переданных волн, обнаруженной с помощью контактного датчика 32 приема поверхностных волн.

Затем авторы настоящего изобретения сначала провели тест для оценки соотношения давления на поверхности контакта между обоими элементами с интенсивностью ультразвуковых поверхностных волн, переданных к поверхностям контакта между обоими элементами. В частности, два элемента M1, M2, имеющие прямоугольное сечение, упираются друг в друга, и контактный датчик 31 для передачи поверхностных волн помещен на один элемент M1, и контактный датчик 32 для приема поверхностных волн помещен на другой элемент М2. В качестве контактного датчика 31 для передачи поверхностных волн и контактного датчика 32 для приема поверхностных волн был использован контактный датчик поверхностных волн, имеющий тестирующую частоту 1,5 МГц и диаметр преобразователя 12,7 мм. И пока оба элемента M1, M2 подвергались давлению в направлении стыка, интенсивность ультразвуковых поверхностных волн, переданных от контактного датчика для передачи поверхностных волн к поверхности контакта между обоими элементами M1, M2, обнаруживалась с помощью контактного датчика 32 для приема поверхностных волн.

Фиг.5 представляет собой график, иллюстрирующий соотношение давления на поверхности контакта между обоими элементами с интенсивностью переданных ультразвуковых поверхностных волн, которая была получена в описанном выше тесте оценки. Как показано на фиг.5, было обнаружено, что давление на поверхности контакта между обоими элементами M1, M2 и интенсивность переданных ультразвуковых поверхностных волн имеют положительную корреляцию. И было обнаружено, что когда давление на поверхности контакта достаточно увеличивается (когда давление, приложенное в направлении стыка, достаточно увеличивается), интенсивность переданных ультразвуковых поверхностных волн для обоих элементов М1, M2 будет эквивалентна интенсивности для цельного элемента М.

На основании приведенного выше результата авторы настоящего изобретения использовали описанный выше способ, как проиллюстрировано на фиг.4A, для проведения теста на фактическом резьбовом соединении для оценки соотношение давления на поверхности контакта между обоими заплечиками (фактически размер зазора) c интенсивностью ультразвуковых поверхностных волн, переданных к обоим заплечикам. В частности, в соответствии со следующими условиями (a)-(g) интенсивность переданных волн была обнаружена с помощью контактного датчика 32 для приема поверхностных волн. Зазор между обоими заплечиками был вычислен на основании разделительного расстояния, заданного, когда охватываемый элемент и охватывающий элемент были разделены друг от друга, и местоположение, в котором оба заплечика упирались друг в друга, использовалось в качестве точки отсчета.

(a) Внешний диаметр резьбового соединения (внешний диаметр охватывающего элемента): 150 мм.

(b) Внутренний диаметр резьбового соединения (внутренний диаметр охватывающего элемента): 100 мм.

(c) Зазор между обоими заплечиками: пять разных зазоров 0 мм, 0,2 мм, 0,5 мм, 1,0 мм и 2,0 мм.

(d) Тестирующая частота для контактного датчика поверхностных волн: четыре разных частоты 1 МГц, 1,5 МГц, 2,25 МГц и 10 МГц.

(e) Интервал между обоими контактными датчиками поверхностных волн (L на фиг.4A): 30 мм, 40 мм и 50 мм.

(f) Контактное средство - смазка, которая должна быть внесена между охватываемым элементом и охватывающим элементом во время закрепления резьбового соединения; посредством закрепления смазка выливалась на внутренние поверхности охватываемого элемента и охватывающего элемента.

(g) Устройство ультразвукового тестирования: цифровой ультразвуковой дефектоскоп общего назначения

Фиг.6A-6D представляют графики, которые иллюстрируют соотношение зазора между обоими заплечиками с интенсивностью переданных ультразвуковых поверхностных волн, которая была получена посредством описанного выше теста оценки. Фиг.6A иллюстрирует результат, полученный, когда использовались контактные датчики 31, 32 поверхностных волн, имеющие тестирующую частоту 1 МГц (с диаметром преобразователя 12,7 мм). Фиг.6B иллюстрирует результат, полученный, когда использовались контактные датчики 31, 32 поверхностных волн, имеющие тестирующую частоту 1,5 МГц (с диаметром преобразователя 12,7 мм). Фиг.6C иллюстрирует результат, полученный, когда использовались контактные датчики 31, 32 поверхностных волн, имеющие тестирующую частоту 2,25 МГц (с диаметром преобразователя 6,4 мм). Фиг.6D иллюстрирует результат, полученный, когда использовались контактные датчики 31, 32 поверхностных волн, имеющие тестирующую частоту 10 МГц (с диаметром преобразователя 6,4 мм).

Было обнаружено, что, как показано на фиг.6A-6D, независимо от тестирующей частоты для обоих контактных датчиков поверхностных волн или интервала между ними, у интенсивности переданных ультразвуковых поверхностных волн возникает разность 24 дБ или больше между состоянием закрепления, в котором зазор между обоими заплечиками 13, 23 составляет 0 мм (удовлетворительное состояние закрепления), и состоянием, в котором зазор между обоими заплечиками 13, 23 составляет 0,2 мм или больше. Таким образом, было обнаружено, что в соответствии с величиной интенсивности переданных ультразвуковых поверхностных волн может быть оценено давление на поверхности контакта (зазор) между обоими заплечиками 13, 23, и, таким образом, может быть определено, является ли состояние закрепления обоих заплечиков 13, 23 удовлетворительным.

Хотя подробное объяснение здесь опущено, авторы настоящего изобретения также подтвердили, что в соответствии с величиной интенсивности отраженных ультразвуковых поверхностных волн может быть оценено давление на поверхности контакта (зазор) между обоими заплечиками 13, 23, и, таким образом, может быть определено, является ли состояние закрепления обоих заплечиков 13, 23 удовлетворительным.

Настоящее изобретение было сделано на основании описанных выше результатов авторов настоящего изобретения и отличается тем, что ультразвуковые поверхностные волны передаются от внутренней поверхности одного из охватываемого элемента 1 и охватывающего элемента 2 к внутренней поверхности другого из охватываемого элемента 1 и охватывающего элемента 2 через заплечики 13, 23 охватываемого элемента 1 и охватывающего элемента 2, и на основании интенсивности переданных или отраженных волн определяется, является ли состояние закрепления резьбового соединения 100 удовлетворительным.

Далее будет описан конкретный пример способа оценки в соответствии с настоящим изобретением (конкретный пример способа оценки с использованием устройства оценки).

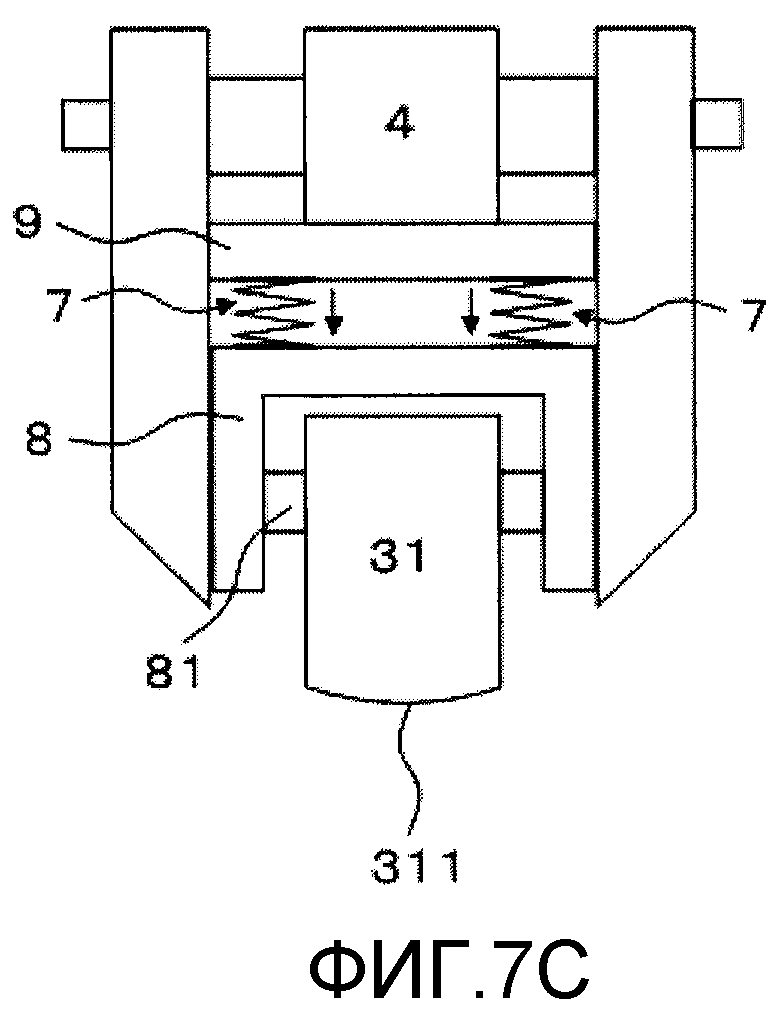

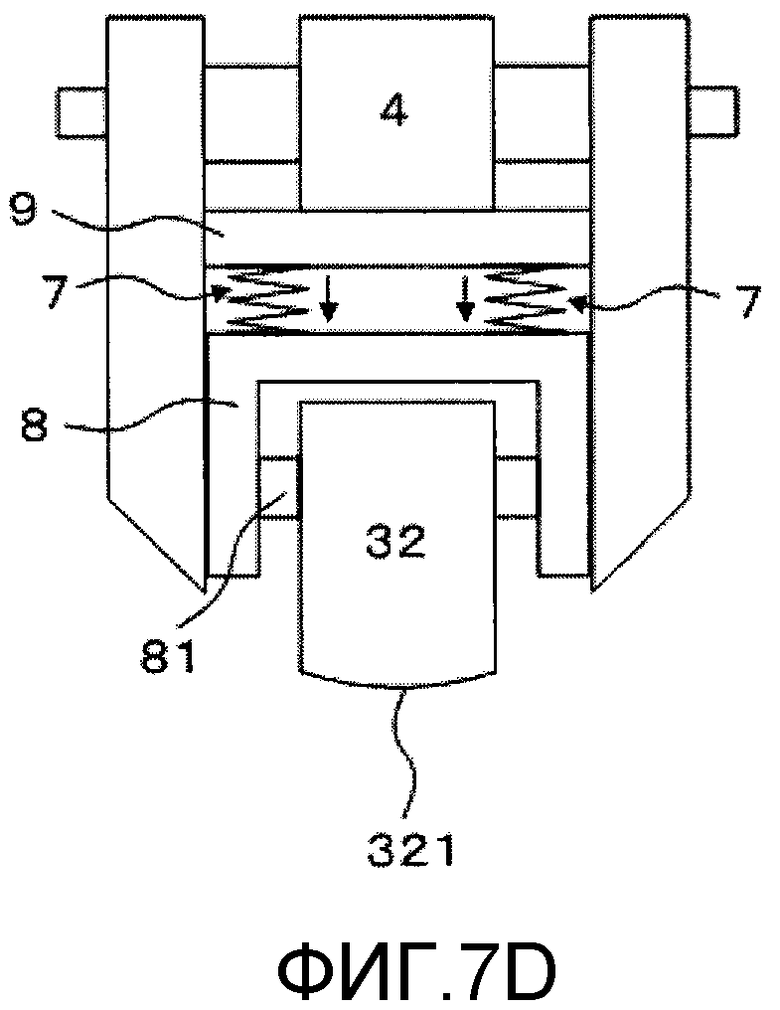

Фиг.7A-7D представляют собой чертежи конфигурации, которые схематично показывают один пример устройства оценки для осуществления способа оценки в соответствии с настоящим изобретением. Фиг.7A представляет собой схематический чертеж конфигурации резьбового соединения при рассмотрении в радиальном направлении; фиг.7B представляет собой схематический чертеж конфигурации резьбового соединения при рассмотрении в осевом направлении; фиг.7C представляет собой увеличенное изображение, взятое в направлении стрелок A-A на фиг.7A; и фиг.7D представляет собой увеличенное изображение, взятое в направлении стрелок B-B на фиг.7A.

Как показано на фиг.7A-7D, устройство 200 оценки в соответствии с настоящим вариантом осуществления содержит непрерывный по длине элемент 4, упорный элемент 5 и плоскую пластину 6. Непрерывный по длине элемент 4 является элементом, который должен быть введен с одного открытого конца резьбового соединения (открытый конец 21 охватывающего элемента 2 на фиг.7A-7D) в резьбовое соединение. Упорный элемент 5 является элементом, который установлен на передней стороне вставки непрерывного по длине элемента 4 для упора в открытый конец 21. Плоская пластина 6 является элементом, который установлен на упорном элементе 5 для опоры на внутреннюю поверхность резьбового соединения (внутренняя поверхность охватывающего элемента 2 на фиг.7A-7D) в состоянии, в котором упорный элемент 5 упирается в открытый конец 21 (состояние, показанное на фиг.7A).

Устройство 200 оценки также содержит контактный датчик 31 для передачи поверхностных волн и контактный датчик 32 для приема поверхностных волн, которые установлены на задней стороне вставки непрерывного по длине элемента 4. Расстояние между упорным элементом 5 и контактным датчиком 31 для передачи поверхностных волн и расстояние между упорным элементом 5 и контактным датчиком 32 для приема поверхностных волн устанавливается в зависимости от расстояния от открытого конца 21 до заплечиков 13, 23. Другими словами, расстояние от упорного элемента 5 до соответствующих контактных датчиков 31, 32 поверхностных волн устанавливается так, что в состоянии, в котором упорный элемент 5 упирается в открытый конец 21, контактный датчик 31 для передачи поверхностных волн и контактный датчик 32 для приема поверхностных волн охватывают заплечики 13, 23.

Кроме того, устройство 200 оценки содержит упругий элемент 7, который поджимает контактный датчик 31 для передачи поверхностных волн и контактный датчик 32 для приема поверхностных волн к внутренним поверхностям охватываемого элемента 1 и охватывающего элемента 2, на которых они должны быть соответственно размещены. В частности, упругий элемент 7 расположен между площадкой 9, которая установлена на непрерывном по длине элементе 4, и опорным элементом 8, который шарнирно поддерживает контактные датчики 31, 32 поверхностных волн, как описано ниже, поджимая опорный элемент к внутренним поверхностям охватываемого элемента 1 и охватывающего элемента 2. Оба конца упругого элемента 7 прикреплены к площадке 9 и опорному элементу 8 соответственно. Таким образом, контактные датчики 31, 32 поверхностных волн, шарнирно поддерживаемые посредством опорного элемента 8, поджимаются к внутренним поверхностям охватываемого элемента 1 и охватывающего элемента 2 соответственно.

Контактный датчик 31 для передачи поверхностных волн и контактный датчик 32 для приема поверхностных волн установлены на непрерывном по длине элементе 4 с возможностью поворота в осевом направлении резьбового соединения. В частности, контактный датчик 31 для передачи поверхностных волн и контактный датчик 32 для приема поверхностных волн шарнирно поддерживаются посредством опорного элемента 8, установленного на непрерывном по длине элементе 4 через стержень 81, соответственно. Таким образом, контактный датчик 31 для передачи поверхностных волн и контактный датчик 32 для приема поверхностных волн могут поворачиваться в осевом направлении резьбового соединения (вокруг стержня 81).

Контактный датчик 31 для передачи поверхностных волн имеет выпуклую контактную поверхность 311 в соответствии с геометрией внутренней поверхности (почти соответствующую геометрии внутренней поверхности) охватываемого элемента 1, на который он должен быть помещен. Аналогично, контактный датчик 32 для приема поверхностных волн также имеет выпуклую контактную поверхность 321 в соответствии с геометрией внутренней поверхности (почти соответствующую геометрии внутренней поверхности) охватывающего элемента 2, на который он должен быть помещен.

С помощью устройства 200 оценки, имеющего описанную выше конфигурацию, просто посредством вставки непрерывного по длине элемента 4 с открытого конца 21 резьбового соединения в резьбовое соединение и упора упорного элемента 5 в открытый конец 21 контактный датчик 31 для передачи поверхностных волн и контактный датчик 32 для приема поверхностных волн могут быть просто и легко расположены в соответствующем местоположении (местоположении относительно осевого направления резьбового соединения). Затем в состоянии, в котором упорный элемент 5 упирается в открытый конец 21, посредством опоры плоской пластины 6 на внутреннюю поверхность резьбового соединения (внутреннюю поверхность охватывающего элемента 2), как показано на фиг.7B (посредством перемещения непрерывного по длине элемента 4 в радиальном направлении резьбового соединения, пока конечные части плоской пластины 6 не придут в контакт с внутренней поверхностью резьбового соединения), предотвращается поворот вокруг осевого направления непрерывного по длине элемента 4. Если предотвращается поворот вокруг осевого направления непрерывного по длине элемента 4, то предотвращается поворот обоих контактных датчиков 31, 32 поверхностных волн (вызванный поворотом непрерывного по длине элемента 4 вокруг осевого направления), посредством чего ориентация обоих контактных датчиков 31, 32 поверхностных волн стабилизируется.

И, как описано выше, оба контактных датчика 31, 32 поверхностных волн установлены с возможностью поворота относительно осевого направления резьбового соединения, имеют выпуклые контактные поверхности 311, 312 в соответствии с геометриями внутренних поверхностей охватываемого элемента 1 и охватывающего элемента 2, на котором они должны быть размещены, и дополнительно поджимаются посредством упругого элемента 7 к внутренним поверхностям охватываемого элемента 1 и охватывающего элемента 2, на котором они должны быть размещены. Таким образом, можно просто и легко реализовать приведение в контакт контактных поверхностей обоих контактных датчиков 31, 32 поверхностных волн с внутренними поверхностями охватываемого элемента 1 и охватывающего элемента 2 в устойчивом состоянии. Таким образом, подавляется потеря передачи ультразвуковых волн в контактных поверхностях 311, 312 обоих контактных датчиков 31, 32 поверхностных волн, что позволяет точно оценить состояние закрепления заплечиков 13, 23.

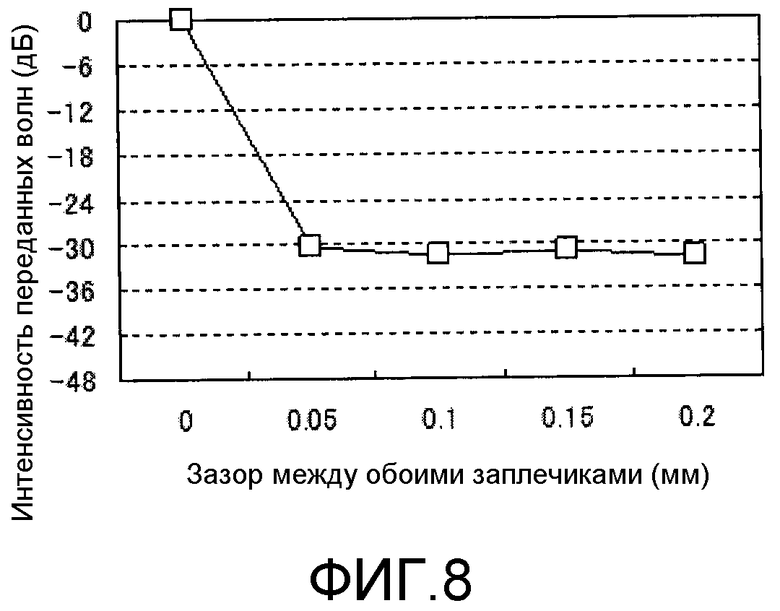

С использованием описанного выше устройства 200 оценки авторы настоящего изобретения провели тест для оценки соотношения зазора между обоими заплечиками 13, 23 с интенсивностью ультразвуковых поверхностных волн, переданных к обоим заплечикам 13, 23. В частности, в соответствии со следующими условиями (a)-(g) интенсивность переданных волн была обнаружена с помощью контактного датчика 32 для приема поверхностных волн. Зазор между обоими заплечиками 13, 23 был вычислен на основании разделительного расстояния, заданного, когда охватываемый элемент 1 и охватывающий элемент 2 были разделены друг от друга, и местоположение, в котором оба заплечика 13, 23 упирались друг в друга, использовалось в качестве точки отсчета.

(a) Внешний диаметр резьбового соединения (внешний диаметр охватывающего элемента): 150 мм.

(b) Внутренний диаметр резьбового соединения (внутренний диаметр охватывающего элемента): 100 мм.

(c) Зазор между обоими заплечиками: пять разных зазоров 0 мм, 0,05 мм, 0,1 мм, 0,15 мм и 0,2 мм.

(d) Тестирующая частота для контактного датчика поверхностных волн: 2,25 МГц.

(e) Диаметр преобразователя контактного датчика поверхностных волн: 6,4 мм.

(f) Интервал между обоими контактными датчиками поверхностных волн: 40 мм.

(g) Контактное средство - смазка, которая должна быть внесена между охватываемым элементом и охватывающим элементом во время закрепления резьбового соединения; посредством закрепления смазка выливалась на внутренние поверхности охватываемого элемента и охватывающего элемента.

(h) Устройство ультразвукового тестирования: цифровой ультразвуковой дефектоскоп общего назначения.

Фиг.8 представляет собой график, иллюстрирующий соотношение зазора между обоими заплечиками с интенсивностью переданных ультразвуковых поверхностных волн, которая была получена посредством описанного выше теста оценки.

Как можно видеть на фиг.8, у интенсивности переданных ультразвуковых поверхностных волн возникает разность 30 дБ или больше между состоянием закрепления, в котором зазор между обоими заплечиками 13, 23 составляет 0 мм (удовлетворительное состояние закрепления), и состоянием, в котором зазор между обоими заплечиками 13, 23 составляет 0,05 мм или больше. Таким образом, в соответствии с величиной интенсивности переданных ультразвуковых поверхностных волн может быть обнаружен зазор величиной по меньшей мере 0,05 мм между обоими заплечиками 13, 23, и, таким образом, может быть определено, является ли состояние закрепления обоих заплечиков 13, 23 удовлетворительным.

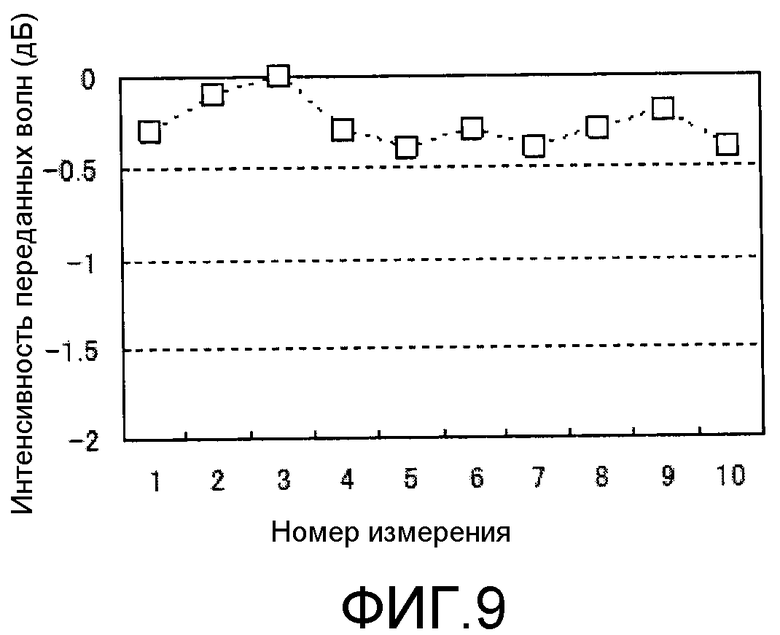

Фиг.9 представляет собой график, иллюстрирующий один пример результата оценки вариаций при измерении интенсивности переданных волн, когда зазор между обоими заплечиками 13, 23 составляет 0 мм (когда состояние закрепления является удовлетворительным) в описанном выше тесте оценки.

Как показано на фиг.9, при использовании устройства 200 оценки вариация при измерении может быть снижена до 0,5 дБ, таким образом, состояние закрепления обоих заплечиков 13, 23 может быть точно оценено.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ И СПОСОБ РЕЗЬБОВОГО СОЕДИНЕНИЯ ТРУБ | 1996 |

|

RU2150040C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ РЕЗЬБОВОГО СОЕДИНЕНИЯ ТРУБ ИЛИ ТРУБОК | 2007 |

|

RU2394234C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УРОВНЯ ЗАТЯГИВАНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ КОЛОНН ИЛИ ТРУБ И СПОСОБ ЗАТЯГИВАНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ КОЛОНН ИЛИ ТРУБ С ИСПОЛЬЗОВАНИЕМ УКАЗАННОГО СПОСОБА | 2007 |

|

RU2397488C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2005 |

|

RU2335686C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2015 |

|

RU2659834C1 |

| СИСТЕМА РЕЗЬБОВОГО СОЕДИНЕНИЯ ДЛЯ МЕТАЛЛИЧЕСКИХ ТРУБ И СПОСОБ ВЫПОЛНЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ДЛЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1995 |

|

RU2106564C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2015 |

|

RU2631590C1 |

| РЕЗЬБОВОЕ ТРУБНОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2604461C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2019 |

|

RU2762926C1 |

| Резьбовое соединение нефтепромысловых труб с высоким сопротивлением сжатию и комбинированным нагрузкам (варианты) | 2017 |

|

RU2678785C1 |

Использование: для оценки состояния закрепления резьбового соединения труб или трубок. Сущность: заключается в том, что передают ультразвуковые поверхностные волны от внутренней поверхности одного из охватываемого элемента и охватывающего элемента к внутренней поверхности другого из охватываемого элемента и охватывающего элемента через заплечики охватываемого элемента и охватывающего элемента и на основании интенсивности переданных волн или интенсивности отраженных волн определяют, является ли состояние закрепления резьбового соединения удовлетворительным. Технический результат: обеспечение возможности просто, легко и точно оценить состояние закрепления заплечиков резьбового соединения труб или трубок. 4 н.п. ф-лы, 18 ил.

1. Способ оценки состояния закрепления резьбового соединения труб или трубок, содержащего охватываемый элемент, который имеет заплечик, и в котором сформирована внешняя резьба, и охватывающий элемент, который имеет заплечик, выполненный с возможностью упора в заплечик охватываемого элемента, и в котором сформирована внутренняя резьба, при этом внешняя резьба охватываемого элемента сцеплена с внутренней резьбой охватывающего элемента, посредством чего охватываемый элемент скреплен с охватывающим элементом,

причем способ включает этапы, на которых:

передают ультразвуковые поверхностные волны от внутренней поверхности одного из охватываемого элемента и охватывающего элемента к внутренней поверхности другого из охватываемого элемента и охватывающего элемента через заплечики охватываемого элемента и охватывающего элемента; и

на основании интенсивности переданных волн или интенсивности отраженных волн определяют, является ли состояние закрепления резьбового соединения удовлетворительным.

2. Способ закрепления резьбового соединения труб или трубок, включающий этапы, на которых:

в ходе закрепления резьбового соединения используют способ оценки по п.1 для определения, является ли состояние закрепления удовлетворительным; и

на этапе, когда результат определения стал удовлетворительным, заканчивают закрепление резьбового соединения.

3. Устройство для оценки состояния закрепления резьбового соединения труб или трубок, которое представляет собой устройство для осуществления способа оценки по п.1, при этом устройство содержит:

непрерывный по длине элемент, который введен с одного открытого конца резьбового соединения в резьбовое соединение;

упорный элемент, который установлен на передней стороне введения непрерывного по длине элемента, для упора в открытый конец;

плоскую пластину, которая установлена на упорном элементе для опоры на внутреннюю поверхность резьбового соединения в состоянии, в котором упорный элемент упирается в открытый конец;

контактный датчик для передачи поверхностных волн, который установлен на задней стороне введения непрерывного по длине элемента с возможностью поворота в осевом направлении резьбового соединения, имеет выпуклую контактную поверхность в соответствии с геометрией внутренней поверхности одного из охватываемого элемента и охватывающего элемента, на котором он должен быть расположен, и передает ультразвуковые поверхностные волны;

контактный датчик для приема поверхностных волн, который установлен на задней стороне введения непрерывного по длине элемента с возможностью поворота в осевом направлении резьбового соединения, имеет выпуклую контактную поверхность в соответствии с геометрией внутренней поверхностной другого из охватываемого элемента и охватывающего элемента, на котором он должен быть расположен, и принимает ультразвуковые поверхностные волны; и

упругий элемент, который поджимает контактный датчик для передачи поверхностных волн и контактный датчик для приема поверхностных волн к внутренней поверхности охватываемого элемента или охватывающего элемента, на которых должны быть расположены соответствующие датчики.

4. Устройство для оценки состояния закрепления резьбового соединения труб или трубок, которое представляет собой устройство для осуществления способа оценки по п.1, при этом устройство содержит:

непрерывный по длине элемент, который введен с одного открытого конца резьбового соединения в резьбовое соединение;

упорный элемент, который установлен на передней стороне введения непрерывного по длине элемента, для упора в открытый конец;

плоскую пластину, которая установлена на упорном элементе для опоры на внутреннюю поверхность резьбового соединения в состоянии, в котором упорный элемент упирается в открытый конец;

контактный датчик поверхностных волн, который установлен на задней стороне введения непрерывного по длине элемента с возможностью поворота в осевом направлении резьбового соединения, имеет выпуклую контактную поверхность в соответствии с геометрией внутренней поверхности одного из охватываемого элемента и охватывающего элемента, на котором он должен быть расположен, и передает и принимает ультразвуковые поверхностные волны; и

упругий элемент, который поджимает контактный датчик поверхностных волн к внутренней поверхности охватываемого элемента или охватывающего элемента, на котором должен быть расположен контактный датчик поверхностных волн.

| JP 2008089568 A, 17.04.2008 | |||

| Способ ультразвукового контроля конических резьбовых соединений с упорными уступами | 1991 |

|

SU1792530A3 |

| Устройство для ультразвуковой дефектоскопии резьбовых соединений труб | 1990 |

|

SU1748044A1 |

| Устройство для ультразвукового контроля усилия затяжки резьбовых соединений | 1985 |

|

SU1280536A1 |

| СПОСОБ ПОЛУЧЕНИЯ Н-БУТИЛЗАМЕЩЕННЫХ ФУЛЛЕРЕНОВ C | 1998 |

|

RU2134255C1 |

| Способ приготовления сырьевой смеси для пеносиликатных изделий | 1983 |

|

SU1235848A1 |

Авторы

Даты

2013-03-27—Публикация

2010-03-18—Подача