Область техники

Данное изобретение относится к способу и устройству для индикации положения средств арматуры с гидравлическим приводом, в частности, в судостроении, на которые воздействует рабочая среда под давлением посредством гидравлической магистрали из центрального блока управления.

Предшествующий уровень техники

Указание положения средств арматуры с гидравлическим приводом, например, в случае вращательного и линейного приводов осуществляется за счет перемещения средства арматуры, которое может быть расположено на судне, например, на расстоянии 200 м от центрального блока управления. В случае таких длин магистралей сжимаемость рабочей среды под давлением влияет на точность индикатора положения. Например, из документа DE 4429019 известна возможность предусмотреть дорогостоящий гидравлический контур для компенсации недостатка точности индикатора положения, обуславливаемой сжимаемостью рабочей среды под давлением.

Краткое изложение существа изобретения

Задача изобретения состоит в том, чтобы создать такой индикатор положения средств арматуры с гидравлическим приводом вышеупомянутого типа, который позволяет достичь высокой точности индикатора положения при малых затратах.

Эта задача решается в соответствии с изобретением за счет признаков согласно п. 1 формулы изобретения. Поскольку расход через гидравлическую магистраль или магистраль рабочей среды под давлением преобразуется в электрические импульсы, которые используются для индикации положения, в случае устройства простой конфигурации появляется возможность надежно и точно определять положение средств арматуры, расположенных на расстоянии от блока управления, потому что импульс соответствует лишь небольшому объемному расходу рабочей среды под давлением. Обработка сигналов в программе делает возможной простую компенсацию сжимаемости рабочей среды под давлением и даже влияний температуры на индикатор положения.

В соответствии с изобретением влияние сжимаемости рабочей среды под давлением согласно одному варианту осуществления определяется и компенсируется в случае переключения магистрали рабочей среды под давлением в режим напорной магистрали, большее количество импульсов, возникающих во время привода средств арматуры, подсчитывается, а меньшее количество импульсов вычитается из них, при этом меньшее количество импульсов затем подсчитывается, когда магистраль рабочей среды под давлением переключается в режим безнапорной возвратной магистрали во время того же самого регулируемого перемещения средств арматуры. Разность между этими количествами импульсов соответствует влиянию сжимаемости. В соответствии с еще одним вариантом осуществления импульсы подсчитываются в случае заранее определенного регулируемого перемещения, когда магистраль рабочей среды под давлением переключается в режим напорной магистрали, после чего напорная магистраль переключается в безнапорный режим, а импульсы, возникающие во время декомпрессии, подсчитываются. Количество импульсов, соответствующих сжимаемости, остается не учитываемым во время дальнейших действий привода средств арматуры, чтобы компенсировать влияние сжимаемости.

Краткое описание сопроводительного чертежа

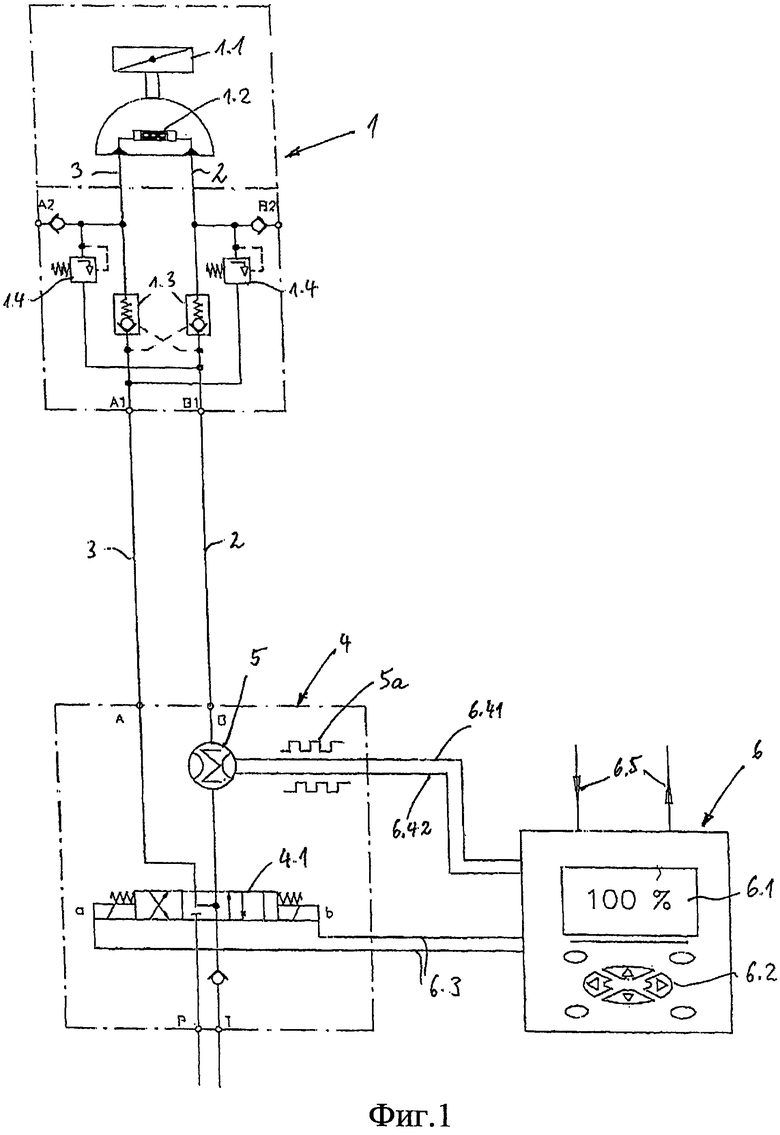

Возможные варианты осуществления изобретения подробнее поясняются ниже со ссылками на чертеж, который схематически иллюстрирует устройство для индикации положения, в котором средство арматуры подвергается воздействию с помощью двух магистралей рабочей среды под давлением.

Описание предпочтительных вариантов воплощения изобретения

Блок 1 содержит, например, поворотную заслонку 1.1, расположенную в трубе (не показана) и регулируемую регулирующим цилиндром 1.2, например, посредством зубчатой рейки, при этом регулирующий цилиндр 1.2 соединен на противоположных сторонах с гидравлическими магистралями или магистралями рабочей среды под давлением, обозначенными позициями 2 и 3, а обратные клапаны 1.3 и клапаны-ограничители 1.4 давления расположены в контуре, который сам по себе известен.

Центральный блок 1.4 управления осуществляет управление большим количеством средств арматуры, которые могут находиться на большом расстоянии от этого блока управления. В целях упрощения и иллюстрации представлено лишь одно средство 1.1. арматуры. Для каждого средств арматуры в блоке 4 управления размещен известный регулирующий клапан 4.1. За счет этого на одну или другую сторону регулирующего цилиндра 1.2 оказывает воздействие давление, а другая магистраль 2 или 3 рабочей среды под давлением соответственно переключается, становясь возвратной магистралью. Гидравлическая магистраль Р соединена с источником рабочей среды под давлением (не показан), а возвратная магистраль Т ведет к резервуару (не показан).

Датчик 5 расхода размещен в одной из двух магистралей 2 или 3 рабочей среды под давлением, предпочтительно в области блока 4 управления. Датчик расхода преобразует расход рабочей среды под давлением, проходящей по магистрали, в последовательность электрических импульсов 5а. Датчик 5 расхода может иметь, например, шестерню, приводимую в движение потоком рабочей среды под давлением и бесконтактно генерирующую электрические импульсы посредством датчиков Холла. Такие датчики расхода или устройства измерения расхода сами по себе известны. Сигналы, генерируемые датчиком 5 расхода, могут быть, например, сигналами прямоугольной формы, схематически представленными позицией 5а, при этом один импульс соответствует заранее определенной единице объема рабочей среды под давлением. В данном случае импульс может соответствовать единице объема, составляющей, например, 0,05 см3 рабочей среды под давлением, проходящей по магистрали. Позиция 6 обозначает блок управления и индикации, который имеет дисплей 6.1 и кнопки 6.2 управления и соединен посредством первых электрических шин 6.3 в точках «а» и «b» с противоположными сторонами регулирующего клапана 4.1, который переключается в то или иное положение посредством соленоида в каждом случае. Кроме того, блок 6 индикации соединен с датчиком 5 расхода посредством вторых электрических шин 6.41 и 6.42, за счет которых различные электрические импульсы, соответствующие направлению течения рабочей среды под давлением, подаются в блок 6 индикации или выдаются в предусмотренную в нем программу, где и происходит обработка сигналов или количеств импульсов. Позиция 6.5 обозначает электрические шины для электропитания узла 6 индикации.

Посредством использования двух импульсных сигналов, которые смещены относительно друг друга на 90°, направление течения рабочей среды под давлением распознается посредством упомянутой последовательности импульсов. В программе блок 6 индикации - посредством логической схемы определения направления - распознается по разомкнутому или замкнутому контуру привода. Иными словами, импульсы передаются по одной электрической шине 6.41, когда рабочая среда под давлением течет в одном направлении, и импульсы передаются по электрической шине 6.42, когда рабочая среда под давлением течет в другом направлении. Разница между течением рабочей среды под давлением вперед и назад, по существу, является результатом вращательного движения шестерни в датчике 5 расхода или результатом идентификации направления вращения в кодере, позволяющей выявить, вправо или влево это вращение происходит. Когда магистраль 2 рабочей среды под давлением переключается в режим напорной магистрали, а рабочая среда под давлением протекает по направлению к средству арматуры, из-за сжимаемости рабочей среды под давлением в напорной магистрали возникает большее количество импульсов, чем во время обратного течения, когда магистраль 2 рабочей среды под давлением - как возвратная магистраль - переключается в безнапорный режим. Таким образом, сжимаемость рабочей среды под давлением можно вычислить с помощью программы, находящейся в блоке 6 индикации, посредством упомянутых отличающихся количеств импульсов при одинаковом регулируемом перемещении поршня в регулирующем цилиндре 1.2. Например, сжимаемость можно определить путем подсчета количества импульсов, когда поршень совершил полное регулируемое перемещение в регулирующем цилиндре 1.2, а магистраль рабочей среды под давлением переключена в режим напорной магистрали, вызывающей давление, и подсчета таким же образом количества импульсов, когда магистраль 2 рабочей среды под давлением переключена в режим безнапорной возвратной магистрали, при этом разность между двумя количествами импульсов, определенными при одинаковом регулируемом перемещении, соответствует влиянию сжимаемости.

В одном варианте осуществления сохраняют только количество импульсов, которое зарегистрировано, когда в напорной магистрали происходит декомпрессия, а в другом варианте осуществления сохраняют и вычисляют как количество импульсов во время процесса закрывания, так и количество импульсов во время открывания. Возможно также сочетание обоих вариантов осуществления в программе.

Программу, обрабатывающую импульсы, целесообразно разработать как обучающую программу, причем после установки устройства индикации положения осуществляются заранее определенные этапы программы, посредством которых индикатор положения выполняет самонастройку на соответствующее средство арматуры, включая тип трубы. Вследствие этого исключается дорогостоящая адаптация индикатора положения к средствам арматуры, которые часто обладают весьма разными величинами перемещения, а также к разным длинам магистралей и поперечным сечениям магистралей.

В соответствии с одним вариантом осуществления обучающей или контролирующей программы регулирующий клапан 4.1 настраивается на концевое положение программой в блоке 6 управления и индикации посредством одной из электрических шин 6.3 для перемещения к концевому положению средства арматуры, например для перемещения к закрытому положению, так что заслонка, соединенная с регулирующим цилиндром 1.2, перемещается в закрытое положение посредством магистрали 3 рабочей среды под давлением, которая переключается в режим напорной магистрали. По достижении закрытого или концевого положения поршень в регулирующем цилиндре 1.2 вступает в контакт с его передней стенкой, поэтому дальнейшее протекание через магистрали 2 и 3 рабочей среды под давлением не происходит. Это концевое положение можно заранее задавать как исходное положение для подсчета возникающих импульсов. Вследствие этого средство арматуры перемещается по программе в другое концевое положение, при этом магистраль 2 рабочей среды под давлением переключается в режим напорной магистрали, а импульсы, возникающие во время перевода в открытое положение, подсчитываются. Сразу же после этого регулирующий клапан 4.1 переводится посредством программы в среднее положение, и поэтому напорная магистраль 2 переключается в безнапорный режим, при этом происходит декомпрессия рабочей среды под давлением в магистрали 2. Из-за этого в магистрали 2 возникает противоток, который соответствует декомпрессии рабочей среды под давлением и определяется относительно его объема путем подсчета возникающих импульсов. Чтобы компенсировать влияние сжимаемости при дальнейших действиях по осуществлению привода средства арматуры, количество импульсов, измеряемое во время декомпрессии рабочей среды под давлением, исключается из рассмотрения, когда магистраль 2 рабочей среды под давлением снова переключается в режим напорной магистрали. Иными словами, количество импульсов, соответствующее декомпрессии, вычитается из ранее измеренного полного количества импульсов, вследствие чего для заранее определенного регулируемого перемещения получают соответствующее ему количество импульсов.

Влияние сжимаемости можно также обнаружить путем подсчета и сохранения количеств импульсов, возникающих во время полного регулируемого перемещения поршня в регулирующем цилиндре, когда магистраль рабочей среды под давлением переключена в режим напорной магистрали и в режим возвратной магистрали. Разность между измеренными количествами импульсов показывает влияние сжимаемости рабочей среды под давлением.

Эта обучающая или контролирующая программа предпочтительно исполняется автоматически перед каждым запуском или после ремонта средства арматуры, чтобы обнаружить соответствующие количества импульсов. За счет исполнения контролирующей программы перед каждым запуском создается возможность определять погрешности, которые возникли тем временем. Когда контролирующую программу исполняют после ремонта средства арматуры, оператору установки не нужно проводить повторную регулировку индикатора положения для существующей системы.

Контролирующую программу в предпочтительном варианте исполняют также тогда, когда средство арматуры перемещается в промежуточные положения. Тем самым магистраль 2 рабочей среды под давлением переключается, например, в режим напорной магистрали для перемещения регулирующего цилиндра 1.2 в заранее определенное промежуточное положение, при этом подсчитывается количество импульсов, возникающих из-за такого перемещения. После этого заслонка или регулирующий цилиндр фиксируется в достигнутом промежуточном положении, а магистраль 2 рабочей среды под давлением переключается в безнапорный режим, при этом измеряется количество импульсов, возникающих во время декомпрессии рабочей среды под давлением. Когда средство арматуры снова перемещается в то же самое или в другое произвольное промежуточное положение, осуществляется компенсация возникающего при этом влияния сжимаемости за счет исключения из учета количества импульсов, обнаруженных во время декомпрессии.

Чтобы компенсировать влияние температуры на индикатор положения, например, если средство арматуры собрано на палубе судна, когда возникает разность между дневной и ночной температурами, составляющая, например, 20°C, предпочтительно в программе блока 6 индикации некоторое количество импульсов, например «пять» в единицу времени, исключить из рассмотрения для индикатора положения.

Причем в этом примере предполагается, что пять импульсов соответствуют изменению объема рабочей среды под давлением во время температуры, большей или меньшей по сравнению с нормальной температурой. В данном случае эмпирические значения для программы задаются заранее. Вместе с тем, возможно также сохранение, например, кривых вязкости соответствующей рабочей среды под давлением в программе, причем относительно датчиков температуры можно отметить, что появляется возможность более точного определения изменений объема рабочей среды под давлением в зависимости от температуры. Чтобы компенсировать влияния температуры, датчик температуры можно предусмотреть у датчика 5 расхода и/или у регулирующего цилиндра 1.2, чтобы передавать соответствующие измеряемые значения в программу, установленную в блоке 6 индикации.

Посредством описанного устройства можно также определять и показывать в блоке 6 индикации те утечки, которые возникают в гидравлическом оборудовании, например, когда импульсы продолжают возникать в закрытом положении средства арматуры или измеренное количество импульсов больше не совпадает с количеством, определенным контролирующей программой перед запуском как количество импульсов, соответствующее полному регулируемому перемещению. Следовательно, безопасность работы увеличивается за счет распознавания ошибок. Программа в блоке 6 индикации также может быть составлена с возможностью управления средством арматуры таким образом, что промежуточное положение средства арматуры, например 40%, можно заранее задать на дисплее 6.1, после чего управление переключается одной из кнопок управления. Затем средство арматуры автоматически перемещается в упомянутое промежуточное положение 40%, а по достижении этого промежуточного положения оно удерживается в этом положении. При этом регулирующий клапан 4.1 переключается посредством электрических шин 6.3 до тех пор, пока не оказывается достигнутым заранее определенное промежуточное положение, после чего подача напряжения на регулирующий клапан прерывается программой. Таким образом, блок 6 индикации также служит блоком управления, при этом для управления средством арматуры с помощью регулирующего клапана 4.1, вышеописанные данные об импульсах из датчика 5 расхода также обрабатываются программой.

Описанное устройство индикации дает большое преимущество не только в судостроении, потому что индикатор точного положения может быть создан простыми средствами. Это устройство индикации также можно использовать в относительно коротких магистралях, например длиной 20 м, между блоком управления и средством арматуры, в которых сжимаемость становится заметной за счет отличающегося количества импульсов между течением вперед, обуславливающим давление, и безнапорным течением назад.

Устройство индикации можно также предусмотреть в средстве арматуры с гидравлическим приводом, в который подается рабочая среда под давлением посредством лишь одной магистрали рабочей среды под давлением, при этом поршень в регулирующем цилиндре 1.2, на который действует рабочая среда под давлением, оказывает противодействие пружине, которая осуществляет возврат поршня, когда магистраль рабочей среды под давлением переключается в режим противотока.

В этом варианте осуществления поршень в регулирующем цилиндре можно зафиксировать в нужном положении напряженной пружиной, так что при переключении магистрали рабочей среды под давлением в режим декомпрессии появляется возможность измерить количество импульсов, которое возникает из-за декомпрессии рабочей среды под давлением и которое соответствует влиянию сжимаемости на индикатор положения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ УКАЗАНИЯ ПОЛОЖЕНИЯ АРМАТУР С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2013 |

|

RU2653708C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАСХОДОМ КЛУБНЕЙ КАРТОФЕЛЕПОСАДОЧНОЙ МАШИНЫ | 1991 |

|

RU2034430C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ РАСХОДОМ РАБОЧЕЙ ЖИДКОСТИ ПОЛЕВЫМИ ОПРЫСКИВАТЕЛЯМИ С КОРРЕКЦИЕЙ НА КОНЦЕНТРАЦИЮ РАСТВОРА | 1992 |

|

RU2048098C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ РАСХОДОМ РАБОЧЕЙ ЖИДКОСТИ В ШТАНГОВЫХ ОПРЫСКИВАТЕЛЯХ | 1991 |

|

RU2020818C1 |

| УСТРОЙСТВО ДЛЯ НАСТРОЙКИ, КОНТРОЛЯ И УПРАВЛЕНИЯ РАСХОДОМ СЕМЯН И МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1992 |

|

RU2043007C1 |

| Универсальный стенд для испытаний насосов, насосных агрегатов и их систем | 2021 |

|

RU2778768C1 |

| Устройство для контроля и управления расходом рабочей жидкости в штанговых опрыскивателях | 1990 |

|

SU1739938A1 |

| УСТРОЙСТВО КОНТРОЛЯ ПЛОТНОСТИ ТОРМОЗНОЙ МАГИСТРАЛИ ПОЕЗДА | 2015 |

|

RU2608995C2 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ГИДРОТЕХНИЧЕСКОГО ЗАТВОРА | 2010 |

|

RU2438060C1 |

| АГРЕГАТ МАЛООБЪЕМНОГО ОПРЫСКИВАНИЯ "ИРТЫШАНКА" | 2002 |

|

RU2231259C2 |

Предложен способ и устройство индикации положения средства арматуры с гидравлическим приводом, предусматривающий использование регулирующего цилиндра (1.2), предназначенного для осуществления привода средства (1.1) арматуры и соединенного, по меньшей мере, одной магистралью (2, 3) рабочей среды под давлением с регулирующим клапаном (4.1), посредством которого магистраль рабочей среды под давлением можно переключать между режимом течения вперед, обуславливающего напор, и безнапорным режимом течения назад, при этом преобразуют расход через магистрали текучей среды в количество электрических импульсов и обрабатывают это количество электрических импульсов, отражающее расход, в программе блока (6) индикации таким образом, что количество импульсов, возникающих во время заранее определенного регулируемого перемещения, когда течение в магистрали рабочей среды под давлением происходит в безнапорном режиме, вычисляют как при таком же регулируемом перемещении, когда магистраль рабочей среды под давлением переключена в режим напорной магистрали. Технический результат - повышение точности регулирования привода. 2 н. и 6 з.п. ф-лы, 1 ил.

1. Способ индикации положения арматуры с гидравлическим приводом, имеющей регулирующий цилиндр (1.2), предназначенный для осуществления привода арматуры (1.1) и соединенный двумя магистралями (2, 3) рабочей среды под давлением с регулирующим клапаном (4.1), посредством которого магистраль рабочей среды под давлением можно переключать между напорным режимом подачи потока и безнапорным режимом обратного потока, в котором преобразуют расход рабочей среды под давлением, протекающей через одну из магистралей рабочей среды под давлением в количество электрических импульсов, причем каждый импульс соответствует заранее определенной единице объема рабочей среды под давлением, и обрабатывают это количество электрических импульсов, отражающее расход, в программе блока (6) индикации для компенсации влияния сжимаемости рабочей среды под давлением,

содержащий этапы, на которых:

определяют разность между измеренным количеством электрических импульсов, возникающих в магистрали рабочей среды под давлением для того же самого перемещения арматуры, когда магистраль рабочей среды под давлением переключается в напорный режим подачи потока и безнапорный режим обратного потока,

соотнося эту определенную разность между количеством импульсов со значением сжимаемости рабочей среды под давлением,

и

обрабатывают количество импульсов, отражающее расход в программе блока (6) индикации таким образом, что количество импульсов, возникающее во время заранее определенного регулируемого перемещения, когда течение в магистрали рабочей среды под давлением происходит в безнапорном режиме, вычисляют как при таком же регулируемом перемещении, когда магистраль рабочей среды под давлением переключена в режим напорной магистрали с учетом разности между количеством импульсов.

2. Способ по п.1, в котором программа автоматически осуществляет адаптацию индикатора положения к перемещению соответствующей арматуры.

3. Способ по п.2, в котором программа осуществляет контроль или адаптацию индикатора положения при каждом запуске арматуры.

4. Способ по любому из пп.1-3, в котором осуществляют перемещение арматуры в первое концевое положение, которое оценивают как исходное положение, перемещают арматуру из этого первого концевого положения во второе концевое положение, а количество возникающих при этом импульсов измеряют и сохраняют, перемещают арматуру из второго концевого положения обратно в первое концевое положение, а количество возникающих при этом импульсов измеряют и сохраняют, сравнивают оба измеренных количества импульсов, и количество импульсов, соответствующее меньшему количеству импульсов, задают для дальнейшей работы арматуры как соответствующее полному регулируемому перемещению.

5. Способ по любому из пп.1-3, в котором перемещают арматуру из первого положения во второе положение, а импульсы, возникающие при этом в магистрали рабочей среды под давлением, переключенной в режим подачи потока магистрали, подсчитывают и сохраняют, после чего переключают магистраль рабочей среды под давлением в безнапорный режим обратного потока магистрали, а импульсы, возникающие при декомпрессии рабочей среды под давлением, подсчитывают и сохраняют, причем количество импульсов принимают равным значению сжимаемости рабочей среды под давлением.

6. Способ по п.5, в котором подсчитывают количество импульсов, которое возникает во время перемещения арматуры от первоначального положения в конечное положение в напорном режиме подачи потока магистрали, после этого регулирующий клапан (4.1) переводят в среднее положение и поэтому напорный режим подачи потока магистрали переключается в безнапорный режим,

причем импульсы подсчитывают при декомпрессии рабочей среды под давлением.

7. Устройство для индикации положения арматуры с гидравлическим приводом, содержащее регулирующий цилиндр (1.2) для осуществления привода арматуры (1.1), соединенный магистралями (2, 3) рабочей среды под давлением с регулирующим клапаном (4.1), посредством которого магистрали текучей среды можно переключать между напорным режимом подачи потока и безнапорным режимом обратного потока, отличающееся тем, что

в одной из магистралей (2, 3) рабочей среды под давлением размещен датчик (5) расхода для преобразования расхода текучей среды в магистрали текучей среды в электрические импульсы, так что импульс соответствует заранее определенной единице объема рабочей среды под давлением, причем датчик (5) расхода соединен с электронным блоком (6) индикации, в котором установлена программа для обработки импульсов, которая учитывает количество импульсов, соответствующих сжимаемости рабочей среды под давлением для указания положения.

8. Устройство по п.7, в котором программа обеспечивает подсчет возникающих импульсов и сравнивает количества импульсов, возникающих при течении в магистрали рабочей среды под давлением в одном направлении и в противоположном направлении.

| US 20010037689 A1, 08.11.2001 | |||

| DE 29616034 U1, 02.01.1997 | |||

| АМОРТИЗИРУЮЩЕЕ УСТРОЙСТВО РАБОЧЕГО ОБОРУДОВАНИЯ ПОГРУЗОЧНО-ТРАНСПОРТНОЙ МАШИНЫ | 1992 |

|

RU2012742C1 |

| Система программного управления рабочим органом горной машины | 1981 |

|

SU960435A1 |

| Привод подачи, например, металлообрабатывающего станка | 1974 |

|

SU511181A1 |

Авторы

Даты

2013-04-10—Публикация

2008-08-20—Подача