Изобретение относится к горной технике, а именно к области автоматизированного, дистанционного управления горноггроходческими машинами. . Известна система управления рабочим органом, содержащая насосную станцию, гидроцидиндры перемещения рабочего органа, гидрораспределител и установленные на осях шарниров звеньев рабочего органа по енциометрические датчики, обеспечивающие измерение угла поворота последних и формирующие сигналы обратной связи по фактическому положению рабочего органа 1. Недостатком система является низ кая эксплуатационная надежности, та как между потенциометрическими датч камй и рабочим органом существует жесткая механическая связь, которая в условиях вибрационных и ударных нагрузок отрицательно влияет на работу датчиков. Кроме того, применение потенциометрических датчиков пе ремещения требует их герметизации в условиях запыленности и влажности, что усложняет конструкцию. Известна также система программного управления рабочим органом горной машины, включающая насосную станцию,гидрораспределитель, соединенный с насосной станцией напорной и сливной магистралями, гидроцилиндр перемещения рабочего органа, полости, которого соединены с выходами гидрораспределителя, датчик перемещения рабочего органа, блок задания программы и элемент сравнения. При этом датчики перемещения выполнены в виде гидравлических цилинfspoB, кинематически связанных с ра-г бочим органом, благодаря чему обеспечивается достаточная жесткость и надежность формирования и передачи сигнала обратной связи по положению рабочего органа С2. Однако использование в качестве датчиков перемещения гидравлических цилиндров существенно усложняет сч.стему, так как требует введения в конструкцию болыиого числа вспомогательных гидравлических элементов, что, в свою очередь, снижает эксплуатационную надежность. Кроме того, при работе известной системы невозможно получить информацию о перемещении рабочего органа при повороте последнего относительНО оси шарнира на угол, превышающий 180.

Целью изобретения является упрощение конструкции и повышение эксплуатационной надежности работы систе№1.. . ,

Поставленная цель достигается тем, что система снабжена реверсивным счетчиком импульсов с суммирующим и вычитающим входами, электронным ключом, блоком задержки и турбинным датчиком расхода жидкости с электрическим выходом, при этом гидрораспределитель, программный блок и элемент сравнения выполнены . с электрическими ;входами и выходами причем датчик расхода жидкости включен в сливную магистраль, а его выход подключен к- суммирующеиу входу реверсивного счетчика, выход которого соединен с элементом сравнения первый выход которого подключен к вычитающему входу реверсивного счетчика и одному электрическому входу гидрораспределителя, второй выход этого элемента сравнения под- ключен к другому электрическому входу гидрораспределителя. Кроме того, с целью повышения точности управления, датчик расхода жидкости подключен к суммирующему -входу реверсивного счет.чика через электронный ключ, управляющий вход которого чере блок задержки соединен с третьим выходом элемента сравнения.

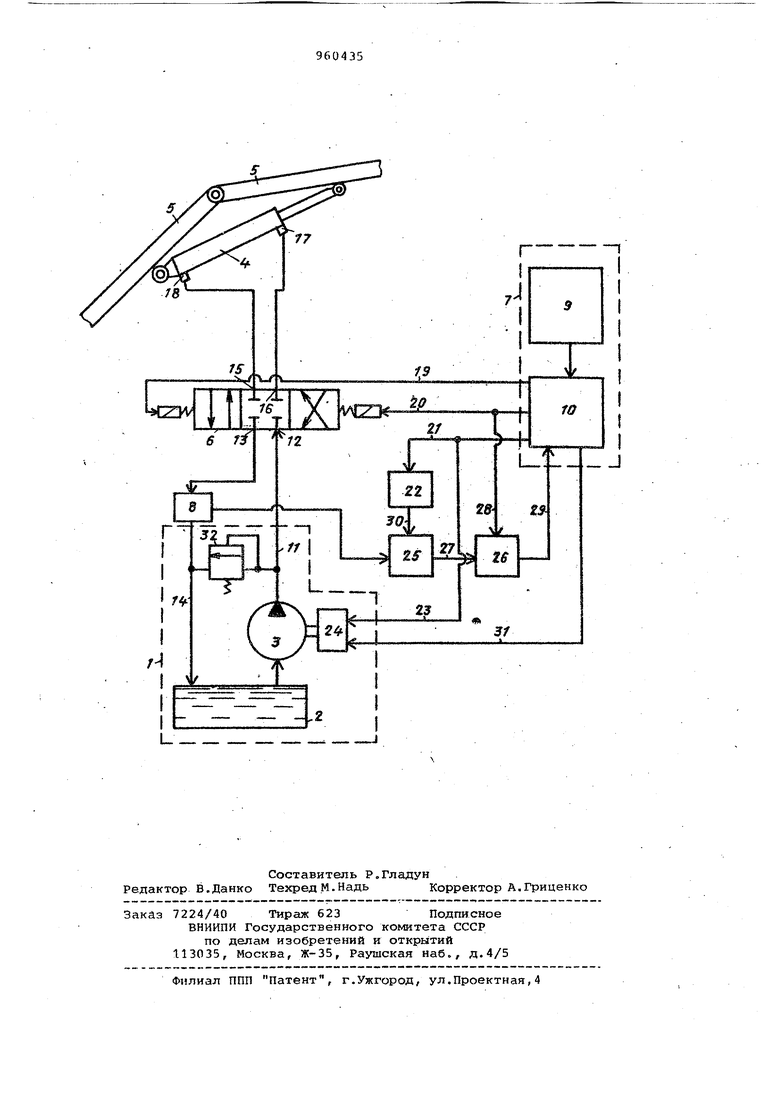

На чертеже изображена схема системы программного управления.

Система содержит насосную станцию 1, включакицую маслобак 2 и маслонасос.З, гидроцилиндр 4 перемещения рабочего органа 5, трехпозиционный эле ктрогидрораспределитель 6, программный блок 7 и датчик 8 перемещения рабочего органа. Программный блок 7 содержит блок 9 задания программы, выход которого подключен к элементу 10 сравнения.

Выход маслонасоса 3 соединен на-г порной магистралью 11 с входом 12 гидрррасгфеделителя 6 с электрическими входами управления (т.е. электрогидрораспределителем б).

Выход 13 электрогтндрораспределителя б соединен с маслобаком 2 сливНой магистралью 14, в которую уста-г новлен турбинный датчик 8, расхода жидкости с электрически выходом, Электрогидрораспределитель 6 своими выходс1ми 15 и 16 соединен соответст венно со штокрвой 17 и поршневой 18 полостями пидроцилиндра 4 перемещения рабочего органа. Электрогидрораспределитель б подключен своими электрическими входами к выходным линиям 19 и 20 Вперед и Назад элемента 10 сравнения, третья выходная линия 21 которого подключена к входу блока 22 задержки и посредством линии 23 к входу двигателя 24 маслонасоса 3. Электрический выход датчика 8 соединен с входом электронного ключа 2, выход которого подключен к входу реверсивного счетчика 26 импульсов с помощью линии 27, другой вход которого соединен линией 28 с выходной .линией 20 Назад элемента 10 сравнения. Вы- ход счетчика 26 иглпульсов подключен к второму входу элемента 10 сравнени с помощью линии 29. Управляющий вход электронного ключа 25 соединен с вы-г ходом блока 22 задержки линией 30. Объединенный выход элемента 10 сравнения линией 31 соединен с вторьгм входом двигателя 24 маслонасоса 3, Дпй защиты системы от перегрузок между напорной 11 и сливной 14 магистралями включенпредохранительный гидроклапан 32.

Система ра:ботает следующим образом.

В соответствии с заданной программой перемещения рабочего органа 5 из блока 9 задания программы программного блока 7 на вход элемента 1 сравнения в числоимпульсной форме выдается задание на очередное перемещение . На другой вход элемента 10 сравнения с выхода реверсивного счетчика 26 по линии 29 поступает числоимпульсный сигнал, соответствующий фактическому положению рабочего органа 5. В зависимости от соотношения сигналов задания и фактического положения элемент 10 сравнения формирует одну из команд Вперед или Назад. По соответствующей выходной линии 19 или 20 команда поступает на один Л5ли другой вход электрогидрораспределителя 6. В результате этого происходит запуск двигателя 24 маслонасоса 3 и соединение напорной магистрали 11 с поршневой 17 (команда Вперед) или со штоковой 1 (команда Назад) полостью гидроци.линдра 4 перемещения рабочего органа 5.

Одновременно обеспечивается слив масла соответственнопо штоковой 17 или из поршневой 18 полости гидроцилиндра 4 перемещения рабочего органа 5 по сливной магистрали 14 в маслобак 2. Поступление масла в полость . гидроцилиндра 4 вызывает выдвижение или втягивание штока и соответствующее перемещение рабочего органа 5. Сливаемое из полостей .гидроцилиндра 4 масло проходит через установленный в сливной магистрали 14 датчик 8 расхода жидкости. При этом на выходе последнего генерируются электрические импульсы, число которых в единицу времени пропорционально мгновенному объему протекающего через датчик 8 масла и, следовательно, перемещению рабочего органа 5. Генерируемые импульсы поступают через электронный ключ 25 по линии 27 на вход реверсивного счетчика 26. В случае команды Вперед происходит суммирование импульсов, а при команде Назад - ре версирование счетчика и уменьшение числа накопленных импульсов, В элементе 10 сравнения происходит сопоставление текущего числа импульсов, поступивших по линии 29 с выхода счетчика 26,.с числом импульсов задания, поступившим с выхода блока 9 задания nporpaMNBji программного блока 7. В момент совпадения числа импульсов на обоих входах элемент 10 сравнения переводит гидрораспределйтель б в нейтральное положение и одновременно формирует команду Выключить, которая ,по линии 23 подается на двигатель 24 маслрнасоса 3. В результате отключается маслонасос 3 и гидроцилиндр 4 перемещения органа 5 с его фиксацией на очередном шаге программы перемещения.Блок 22 задержки обеспечивает отключение ключа 25 с некоторой задержкой, что повышает точность фиксации положения рабочего органа после выключения маслонасоса 3. Включение. даттчика 8 перемещения рабочего органа 5 в сливную магистраль исключает влияние на величину сигнала р факти.|ческом положении рабочего органа 5 (колебаний давления при изменении нагрузки на рабочий орган и других факторов, отражающих динаюгку работы гидросистемы.

При увеличении давления в напорной магистрали до установленного предела, что может явиться, например, результатом встречи рабочего органа с прегрсщой, срабатывает предохранительный гидооклапан 32, обеспечивающий при этом прямое соединение напорной магистрали 11со сливной маги стр.алью 14 и защиту системы от воздействия недопустимого давления.

Система программного управления рабочим органом позволяет использо . вать турбинный датчик расхода, который по сравнению с гида авлическими цилиндрами-датчиками перемещения не требует жесткого механического соединения с рабочим органом, а также вспомогательных гидравлических элементов.

Кроме того, предлагаемое конструктивное выполнение системы позволяет повысить Надежность ее работы в условиях вибрационных и ударных нагрузок, точность съема информации о

перемещении рабочего органа, а также позволяет получить информацию о перемещении рабочего органа при повороте последнего относительно оси шарнира на угол, превышакхций ISO.

Формула изобретения

1. Система программного управления рабочим органом гюрной машины, включающаянасосную станцию, гидрораспределитель, соединенный с насосной станцией напорной и сливной

магистралями, гидроцилиндр перемещения рабочего органа, полости которого соединены с выходами гидрораспределителя, блок задания программы и элемент сравнения, отличающ а я. с я тем, что, с целью упрощения конструкции и повышения надёжности работы системы,она снабжена ререверсивным счетчиком импульсов и суммирующим и вычитающим входами,

электронным ключом, блоком задержки и турбинным датчиком расхода жидкости с электрическим выходом,, при этом гидрораспределитель, программьилй блок и элемент сравнения выполнены с электрическими входами и выходами причем датчик расхода жидкости включен в сливную магистраль, а его выход подключен к суммирующему входу реверсиAioro счетчика, выход которого соединен с элементом сравнения,

первый выход которого подключен к вычитающемуВХОДУ реверсивного счётчика и одному электрическому .входу гидрораспределителя, второй выход этого элемента сравнения подключен

к другому электрическому входу гидрораспределителя.

2. CjicTeMa ПО-П.1, отличающая с я тем, что, с 1(елью повышения точности управления, датчик

расхода жидкости подключен к суммирующему входу .реверсивного счет.,чика,

через электроннцй ключ, управляющий вход которого через блок задержки соединен с третьим выходом элемента

сравнения.

Источники информации, ринятые во внимание при экспертизе

1.ЖавнерВ.Л. и Крамской Э.И.

огрузочные манипуляторы. Я., Машиостроение, 1975, с.23.

2.Авторское свидетельство СССР 540038, кл. Е 21 С 35/24, 1974

(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления гидравлическим экскаватором | 1989 |

|

SU1778249A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2004 |

|

RU2279980C1 |

| Устройство для позиционирования рабочих органов деревообрабатывающих станков | 1987 |

|

SU1412945A1 |

| Устройство для управления горным самоходным комбайном | 1976 |

|

SU682648A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ | 2007 |

|

RU2347950C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ БАЛЛАСТНОГО ГРУЗА НА ПОЛУРАМЕ ТРАКТОРА | 2011 |

|

RU2469523C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПРИВОДОМ ИСПОЛНИТЕЛЬНОГО ОРГАНА ФРОНТАЛЬНОГО АГРЕГАТА | 2002 |

|

RU2209967C1 |

| Устройство для управления копирующим манипулятором | 1987 |

|

SU1450999A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2007 |

|

RU2356738C2 |

| Летучий станок для резки труб | 1981 |

|

SU996112A1 |

Авторы

Даты

1982-09-23—Публикация

1981-02-06—Подача