Изобретение относится к области сельскохозяйственного машиностроения, а именно к рабочим органам плугов общего назначения.

Известен отвал корпуса плуга, имеющий в области груди вваренную вставку, копирующую геометрию его носовой части и упрочненную термообработкой на твердость не менее 50…60 HRC. Кроме того, для обеспечения необходимых механических свойств детали произведено наплавочное армирование области вваривания и самой вставки [1].

Недостатками данного отвала следует считать: усложнение технологии производства, заключающееся в изготовлении отвальной поверхности с вырезом под вставку и непосредственно термически упрочненной вставки; ее вваривание с последующим армированием области сварных швов.

Наиболее близким по технической сущности к заявляемому является конструкция отвала с цилиндроидальной рабочей поверхностью, изготовленного из трехслойной стали или из монометалла - сталь 32Г2Р или сталь 36ГР и подверженного поверхностной термообработке на твердость 47…63 HRC [2].

Недостатком такой конструкции следует считать многоэтапность и сложность в изготовлении. Причем наличие многослойного проката не всегда обеспечивает необходимую долговечность детали ввиду его расслаивания. Невысокая глубина упрочняющей термообработки также не способна обеспечить нужную износостойкость, особенно в области наиболее вероятного износа. Кроме того, применение многослойного проката и легированной стали также приводит к удорожанию конструкции.

Целью изобретения является конструкция отвала с повышенной износостойкостью и долговечностью при простоте технологического процесса изготовления.

Поставленная цель достигается тем, что в области носовой части груди изделия (область наиболее вероятного износа) пробираются пазы перпендикулярно перемещению почвенного пласта, которые при эксплуатации заполняются почвой, выполняющей функцию противоабразивной составляющей. То есть в этом случае имеет место процесс «самоорганизации» изнашивания. Глубина пазов составляет 4…5 мм, что позволяет сохранить жесткость конструкции детали, ширина пазов 5…6 мм, которая обеспечивает максимальное заполнение и адгезию почвенной массы, расстояние между пазами 10…15 мм создает условие для достижения максимальной абразивной стойкости (исходя из экспериментальных данных). Длина и количество пазов должны охватывать область наиболее вероятного износа с некоторым перекрытием (фиг.1). Для достижения требуемой жесткости отвала при таких габаритах его толщину выполняют равной 6…8 мм, что соответствует толщине серийно выпускаемых отвалов. Почвенный состав, попадая в проделанные пазы, заполняет их пространство, задерживается в них (срабатывает эффект залипания) и выполняет роль противоабразивной компоненты, т.к. по своим свойствам и составу одинаков с обрабатываем средой. Это приводит к росту стойкости к абразивному изнашиванию за счет обеспечения совместимости поверхностей контактирования «деталь-почва» и, как следствие, повышению долговечности. В данном случае рабочая поверхность представляет собой композитный материал.

Результатом такого технического решения является: уменьшение интенсивности изнашивания носовой части груди отвала, снижение сложности технологического процесса и повышение долговечности.

Указанная совокупность существующих признаков обеспечивает появление у заявляемой конструкции новых свойств, отличных от прототипа. Это, во-первых, наличие пазов в носовой части груди отвала (область наиболее вероятного износа), расположенных перпендикулярно перемещению почвы, глубиной 4…5 мм, шириной 5…6 мм с расстоянием между ними 10…15 мм и длиной, охватывающей область износа, во-вторых, почва, образовавшаяся в пазах и удерживаемая в них, выполняет функцию противоабразивной среды, в-третьих, в процессе эксплуатации создается композитная рабочая поверхность.

Таким образом, заявленные признаки изобретения соответствуют критерию «новизна».

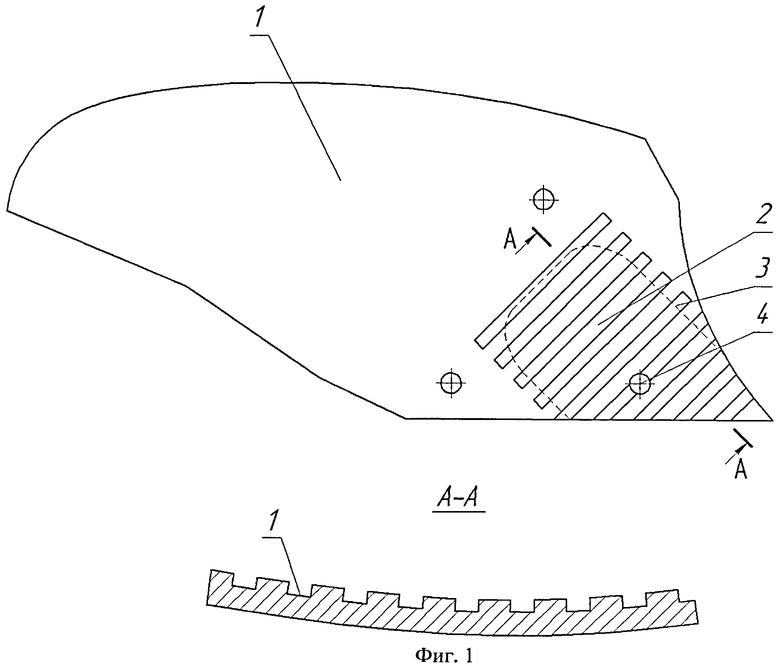

На фиг.1 представлена схема конструкции предлагаемого отвала, где

1 - рабочая поверхность;

2 - область наиболее вероятного износа;

3 - пазы;

4 - крепежные отверстия.

Эксплуатационные испытания отвалов с пазами в области носовой части на супесчаных и суглинистых почвах с изнашивающей способностью 100…300 г/га показали наработку до предельного состояния 25…35 га.

Тогда как аналогичные испытания плужных отвалов в заводском исполнении показали наработку до предельного состояния 20…26 га.

Источники информации

1. Патент на полезную модель RU 92823 Отвал корпуса плуга, 2010, бюл. №10.

2. Авторское свидетельство на полезную модель RU 40126 Отвал, Опубликовано 10.09.2004.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления и восстановления отвалов различного назначения | 2014 |

|

RU2664492C2 |

| ПЛУЖНЫЙ ОТВАЛ ПОВЫШЕННОЙ ДОЛГОВЕЧНОСТИ И РЕМОНТОПРИГОДНОСТИ | 2011 |

|

RU2471324C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ОТВАЛА КОРПУСА ПЛУГА | 2013 |

|

RU2533957C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ЭЛЕМЕНТА РАБОЧЕГО ОРГАНА МАШИНЫ, ЭКСПЛУАТИРУЕМОЙ В ПОЧВЕННОЙ СРЕДЕ | 2010 |

|

RU2473415C2 |

| ОСТОВ ПЛУЖНОГО ЛЕМЕХА С НАКЛАДНЫМ ДОЛОТОМ | 2017 |

|

RU2653047C1 |

| ЛЕМЕХ ПОВЫШЕННОЙ СТОЙКОСТИ К АБРАЗИВНОМУ ИЗНАШИВАНИЮ | 2011 |

|

RU2450496C1 |

| СПОСОБ УПРОЧНЯЮЩЕГО ВОССТАНОВЛЕНИЯ СТРЕЛЬЧАТЫХ ЛАП КУЛЬТИВАТОРОВ РАЗЛИЧНОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2527558C1 |

| Способ восстановления и упрочнения отвалов корпусов плугов | 2016 |

|

RU2634539C1 |

| ИЗНОСОСТОЙКИЙ ПЛУЖНЫЙ ЛЕМЕХ | 2019 |

|

RU2695867C1 |

| СПОСОБ ПОВЫШЕНИЯ РЕСУРСА ПЛУЖНЫХ ЛЕМЕХОВ ПЕСЧАНО-КЛЕЕВЫМИ КОМПОЗИЦИЯМИ | 2008 |

|

RU2463754C2 |

Изобретение относится к области сельскохозяйственного машиностроения, а именно к рабочим органам плугов общего назначения. Отвал имеет пазы (3) в области наиболее вероятного износа (2) (носовая часть), расположенные перпендикулярно перемещению почвенного пласта. Глубина пазов (3) составляет 4…5 мм, ширина 5…6 мм, расстояние между ними 10…15 мм. Длина и количество пазов (3) охватывают область вероятного износа (2) с некоторым перекрытием. Изобретение отличается повышенной износостойкостью и долговечностью. 1 ил.

Отвал корпуса плуга, отличающийся тем, что в области носовой части груди пробраны пазы глубиной 4…5 мм, шириной 5…6 мм, с расстоянием между ними 10…15 мм, расположенные перпендикулярно движению почвенной среды и охватывающие область наиболее вероятного износа с некоторым ее перекрытием.

| ТРАНСМИССИОННЫЙ ВАЛ ДЛЯ РЕВЕРСИВНОЙ ПЕРЕДАЧИ | 1934 |

|

SU40126A1 |

| КОРПУС ПЛУГА | 1991 |

|

RU2012177C1 |

| WO 8204375 A1, 23.12.1982 | |||

| Челнок для изготовления пружинных сидений | 1950 |

|

SU95285A2 |

Авторы

Даты

2013-04-27—Публикация

2011-12-22—Подача