(54) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ОТЛИВКИ ЛИСТОВОГО МАТЕРИАЛА

вид по Е-Е на фиг. 12; на фиг. 17 - разрез по Ж-Ж Hi фиг. 16.

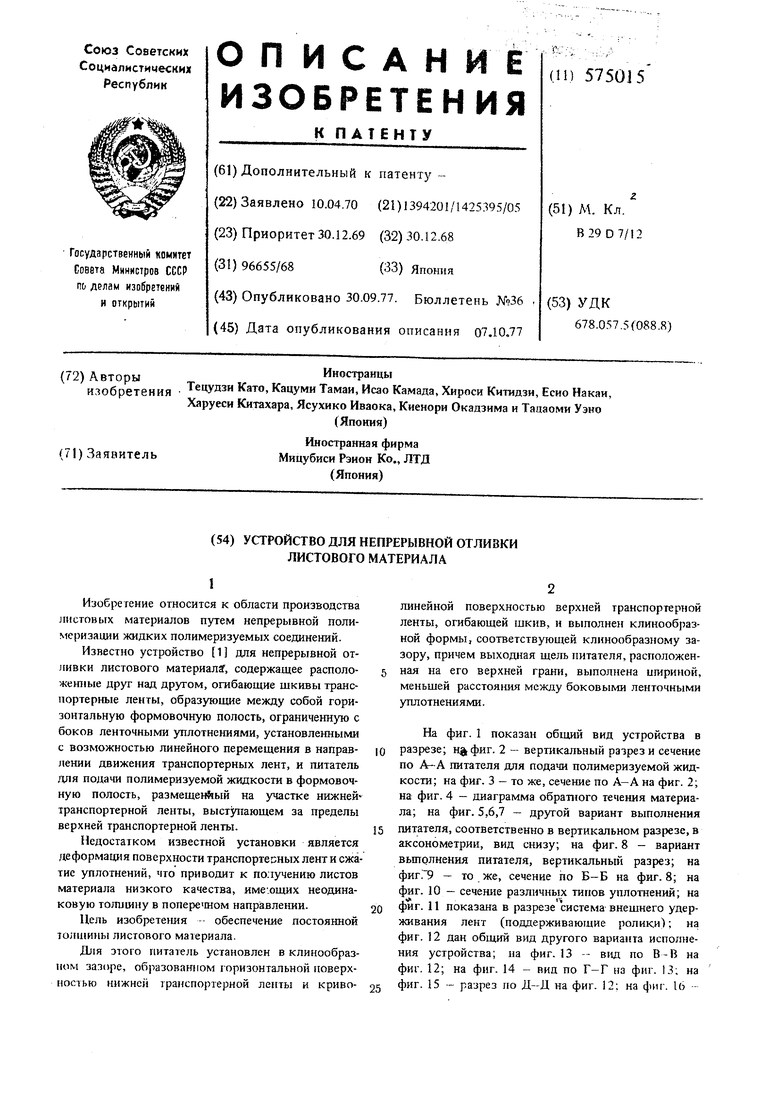

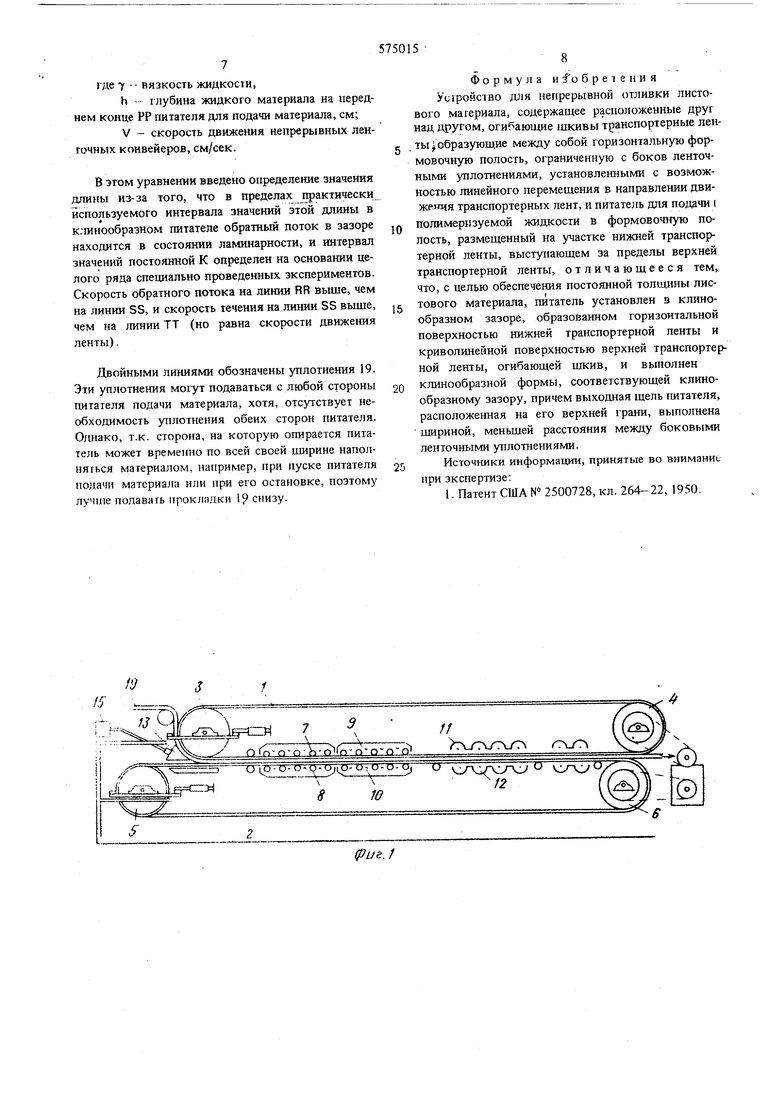

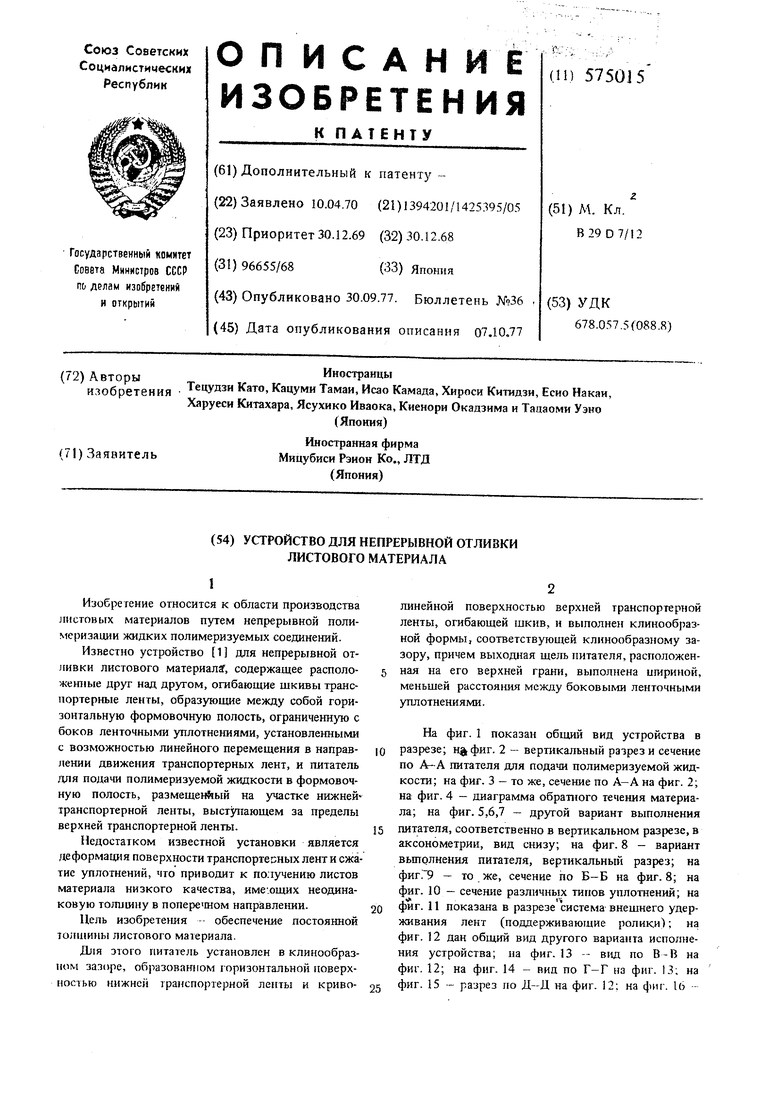

Устройство содержит расположенные друг над другом две бесконечные транспортерные ленты 1 и 2 огибающие шкивы 3,4 и 5, 6, две группы поддерживающих роликов 7, 8, обеспечивающие регулирование расстояния между лентами 1 и 2, систему распыления подогретой воды 9 и 10, инфракрасные нагреватели И и 12.

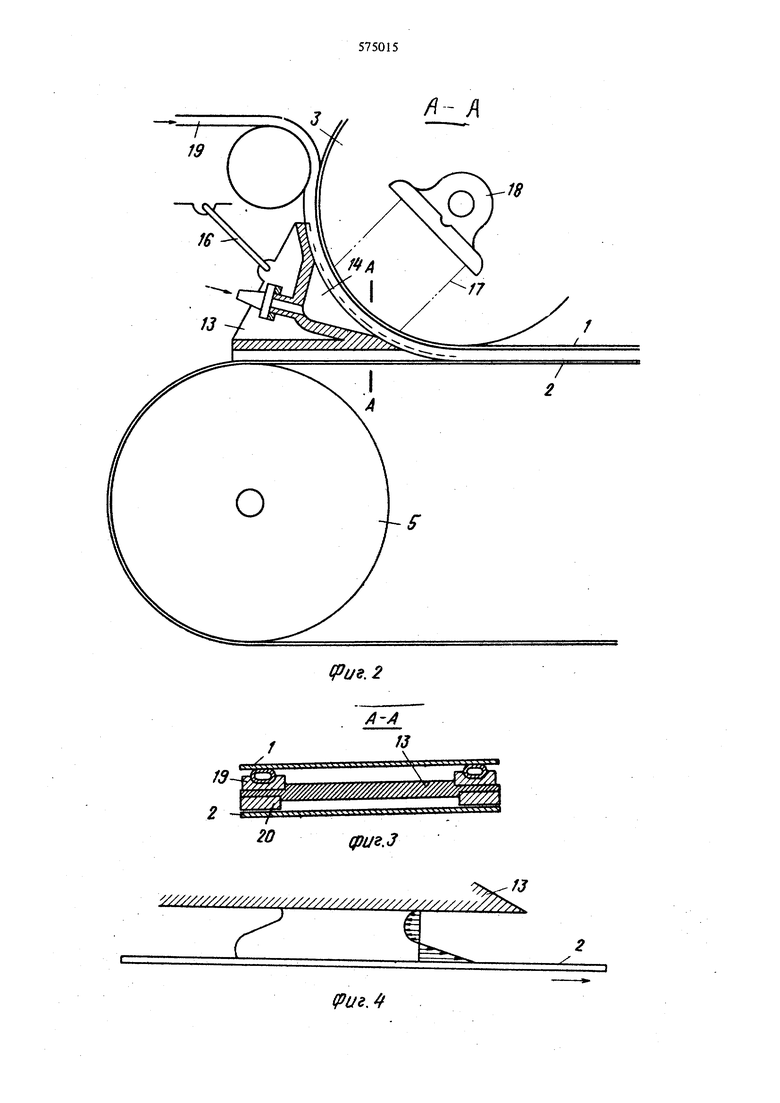

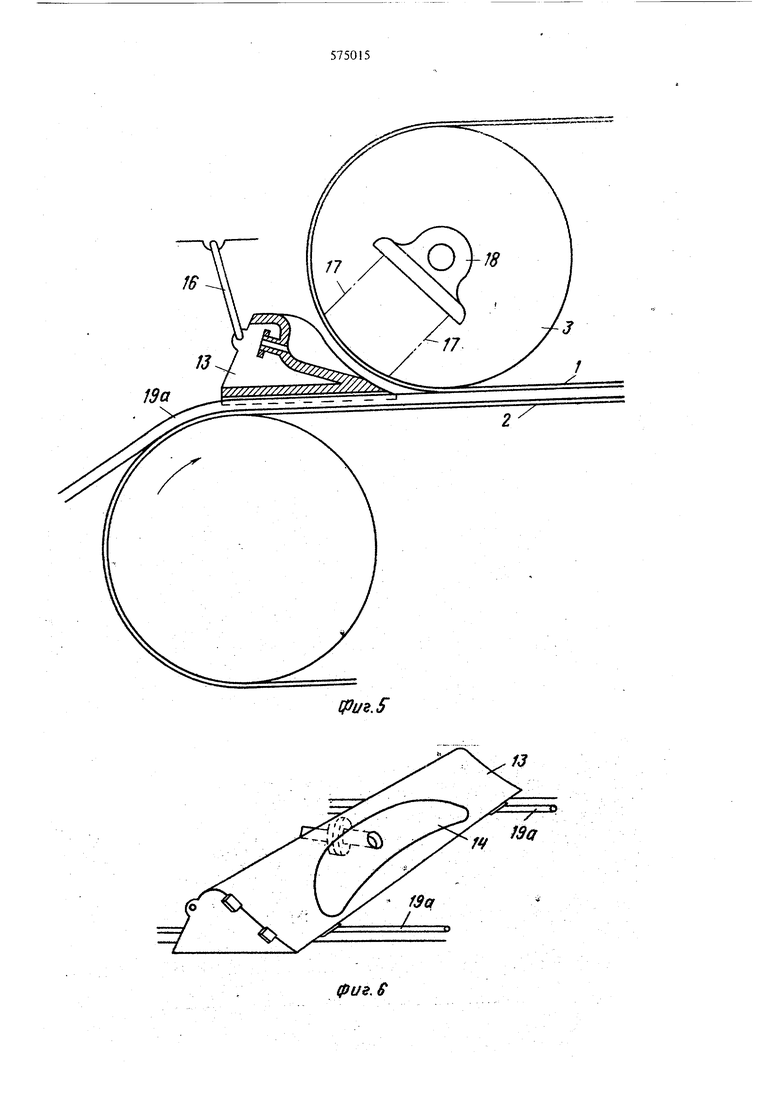

В клинообразном зазоре, образованном горизонтальной поверхностью нижней транспортной ленты 2 и криволинейной поверхностью верхней ленты 1, установлен питатель 13 с выходной щелью 14 на верхней грани, в который полимеризуемый жидкий материал подастся с помощью насоса 15.

Питатель 13 соединен со ста1ганой ( на чертеже не обозначена) посредством щтанги 16 и осью щкива 3 - с помощью щтанг 17 и опорного устройства 18.

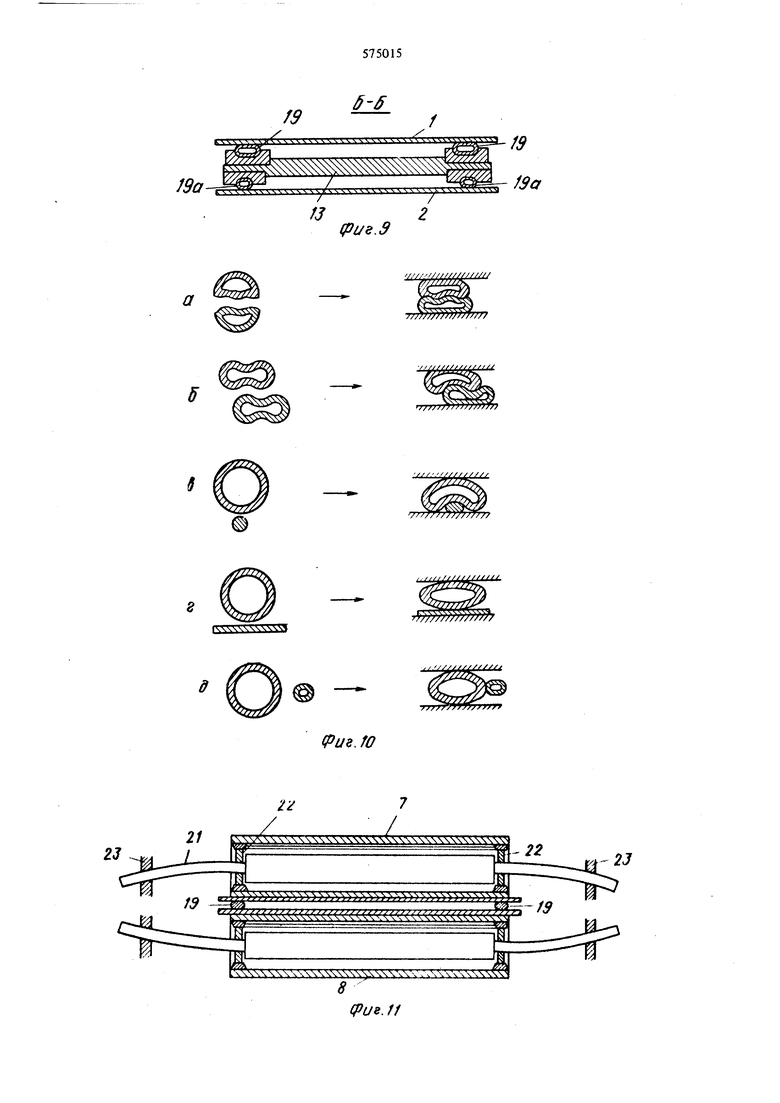

Формовочная полость образованная лентами 1 и 2, по бокам ограничена ленточными уплотнениями 19 и 19 а, представляющими собой трубки из мягкого полившшлхлорида. Для герметизации обеих сторон 1щжней поверхности питателя 13 применяются твердые прокладки 20, изготовленные из тефлона.

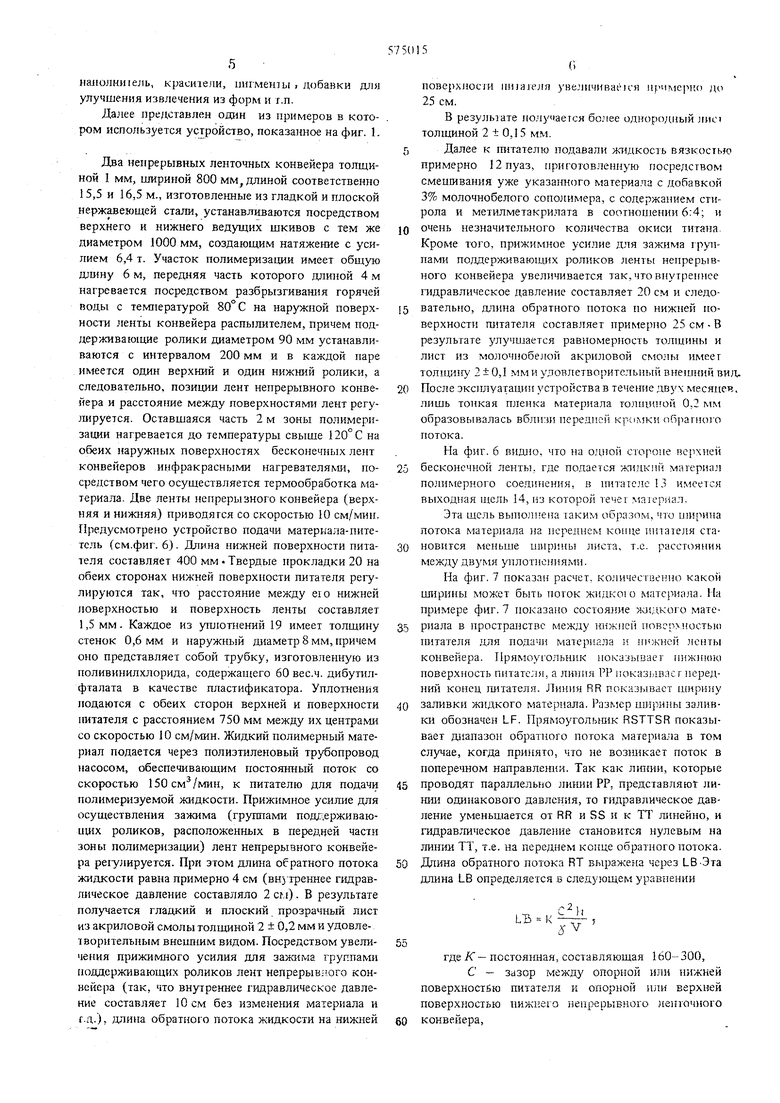

На фиг. 10 а и 10 б показаны уплотнения в виде пустотелых фигурных Трубок, используемых обычно при тгрюизводстве утолщенных листов материала.

Дня изготовления более тонкого листа применяются уплотнения, показанные на фиг. 10 в, 10 г, 10 д. На фиг. 10 в уплотнения представляют собой трубку большого дааметра и трубку или стержень менынего дааметра; на фиг. 10 г - трубку и ленту, на фиг. 10 в - трубки различного диаметра, которые могут перемещаться относительно друг друга.

Опорными средствами. для лент 1 и 2 служат поддерживающие ролики 7, 8, представляющие собой барабаны, установленные на валах 21 с помощью подщипников 22. Конды валов 21 крепятся в кронштейнах 23. Между верхней и нижней лентами 1 и 2 расположены уплотнения 19.

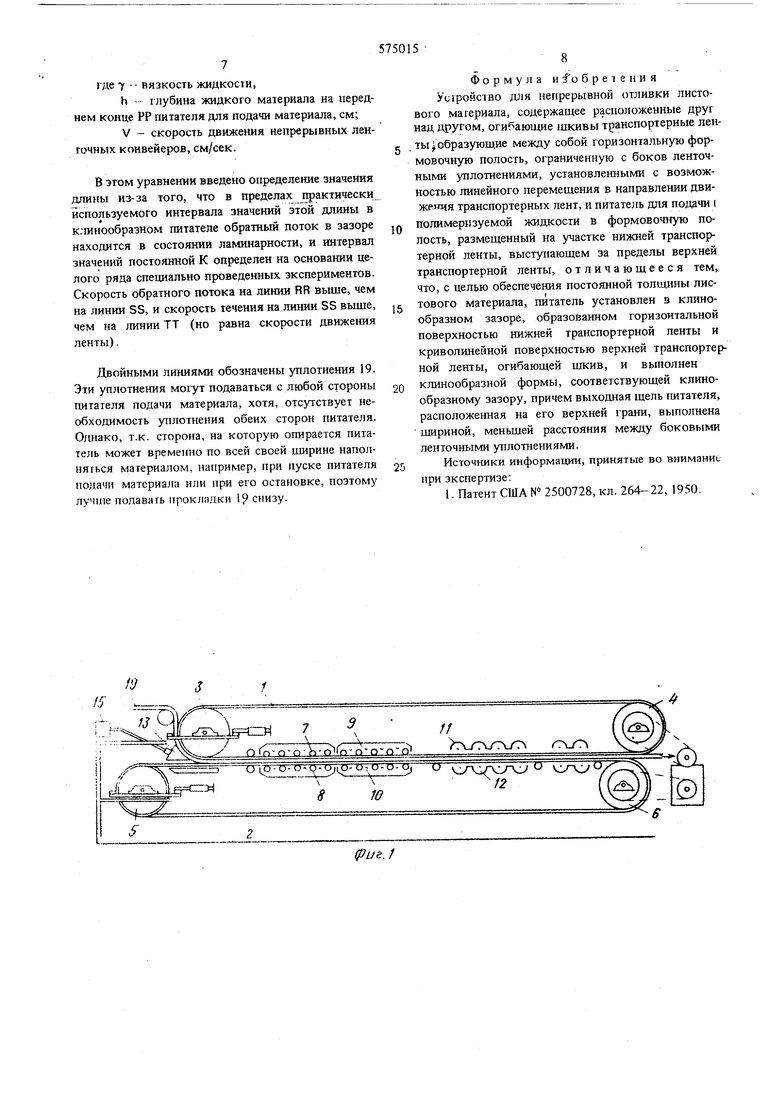

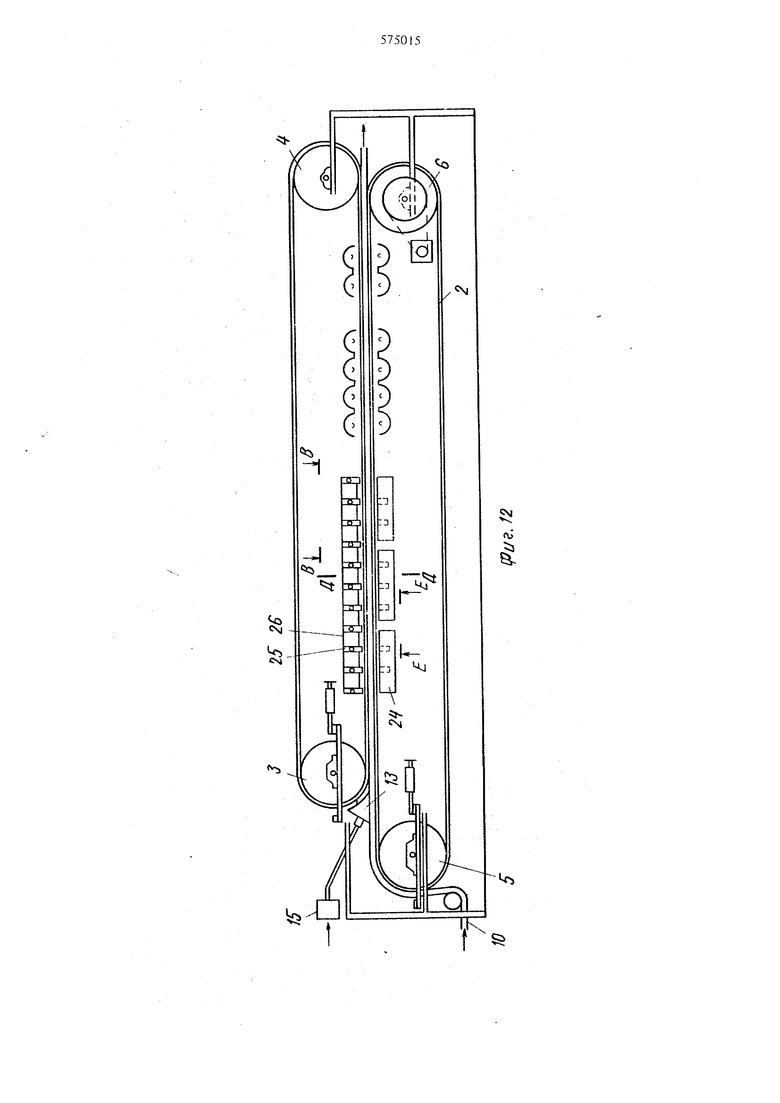

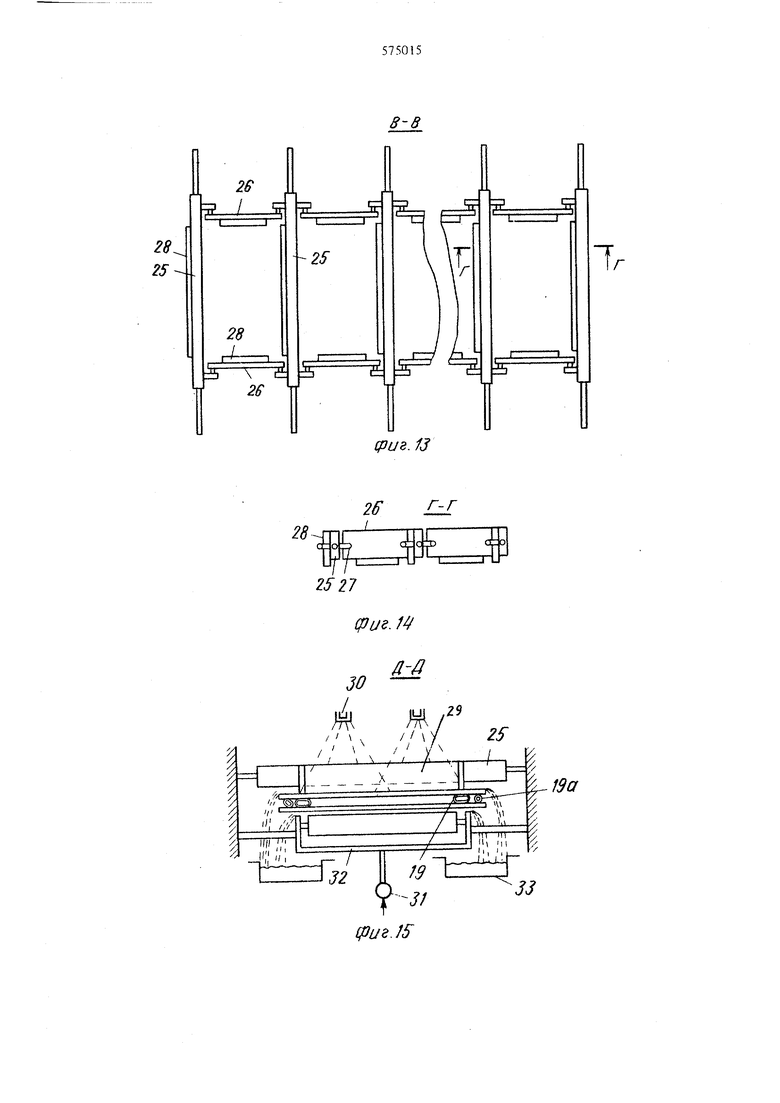

На фиг. 12 показан другой вариант устройства, где нижняя лента 2 поддерживается с помощью рамных опор 24. Расстояние между лентами регулиг руется рамами, поддержнва1вщими верхнюю ленту 1 и состоящими из щтанг 25 и 26. Две смежные штанги перемещаются опорными механизмами 27. Штанги 25 и 26 выполнены с направляющими элементами 28 для уменьшения сил трения между щтангами и поверхностью лент.

Направляющие элементы изготовляют из тефлона. Части щтанг, соприкасающиеся с лентами 1 и 2 должны иметь незначительный изгиб (максимальный изгиб менее 0,05 мм). Штанги изготавливают из металла. При правильном выборе материала, размера и расстояния между центрами вращения валов 29, на которых устанавливаются штанги 25, валы могут иметь прогиб при сохранении плоской поверхности лент 1 и 2.

На фиг. 15 показана теплообменная система, в которой в качестве нагревающей среды применяется горячая вода. Вер.чняя лента 1 нагревается горячей водой, разбрызгиваемой распьиштелями 30. 5 Для нагрева нижней ленты 2 воду подают через клапан 31 к нижней опоре 32. Для сбора использованной ВОДЬ применяют резервуары 33.

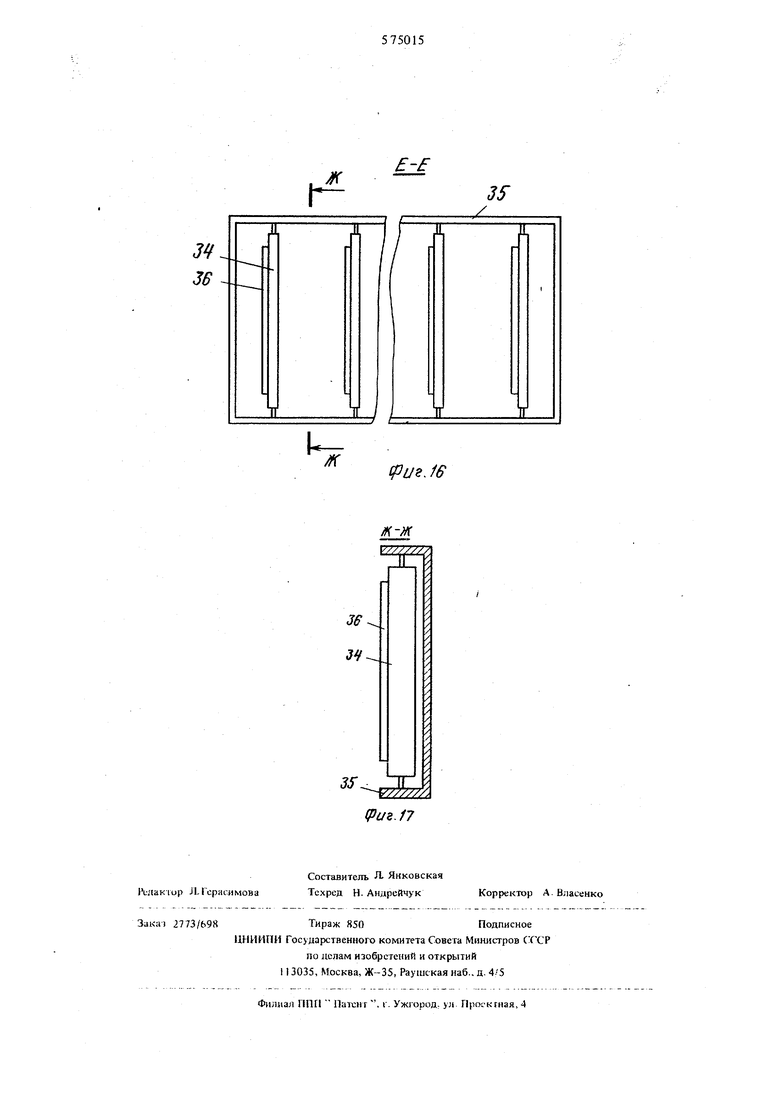

На фиг. 16, 17 показаны детшш нижней опоры 32. Предусмотрена группа Щ1-анг34 в прямоугольной раме 35. Штанги предназначены для удержания в горизонтальном положении нижней ленты 2. Направляющий элемент 36 подобен элементу 28.

Устройство работает следующим образом.

15Полимеризуемый жидкий материал накачивается с помощью насоса 15 и подается между лентами 1 и 2 питателем 13. Полимеризуемый материал нагревается и полимеризуется под действием системы распыле1шя горячей воды 9 и 10 в ходе движения лент и вслед за этим полимеризуемый материал подвергается нагреву инфракрасными нагревателяКШ11,12 с завершением полимеризации. Затем готовый полимерный лист отводится.

Толщина полимерного листа определяется в

25 основном При прохождении участка нагрева системой распыления подогретой воды. Расстояние между поверхностями лент устанавливается с четом того, что в начальной половине зоны полимеризавди, вязкость полимерного соединения все еще

30 лила и оно обладает текучестью. Расстояние между лентами в этой зоне выдерживается большим, чем толщина слоя жидкого материала, необходимая для получения готового листа.

В конечной половине зоны полимеризащ1И, где 35 вязкость полимерного соединения становится уже высокой по мере развития полимеризации, расстояние между поверхностями лент соответствует толщине готового листа.

Исходный жидкий материал включает в себя

40 смесь одаого или более моноэтнлен-ненасыщенных соединений и/или полифункционаяьных полимеризуемых соединений. Эти мономеры могут применяться в виде смеси полимера в растворе или суспензяи или частично полимеризованной смеси

45 мономер-полимер.

В качестве моноэтиленненасьпценных соединений применялись, например метакрялаты, стирол или его галоидизированные шш алкилзамещенные производные, винилацетат и т.д., либо смеси достаточного количества этих соединений и акрилатов, акрилонитрила или же их производных. В качестве пблифункционапьных полимеризующих соединений применяются, например, гликольдиметакрилаты, диаллилметакрилаты, диаллилфталаты и диэтилен55 гликольбисаллилкарбонат.

Жидкотекучий материал смешивают с катализаторами полимеризации. Исходный жидкотекучий материал может быть смешан с различными добавками, такими как стабилизаторы, пластификаторы,

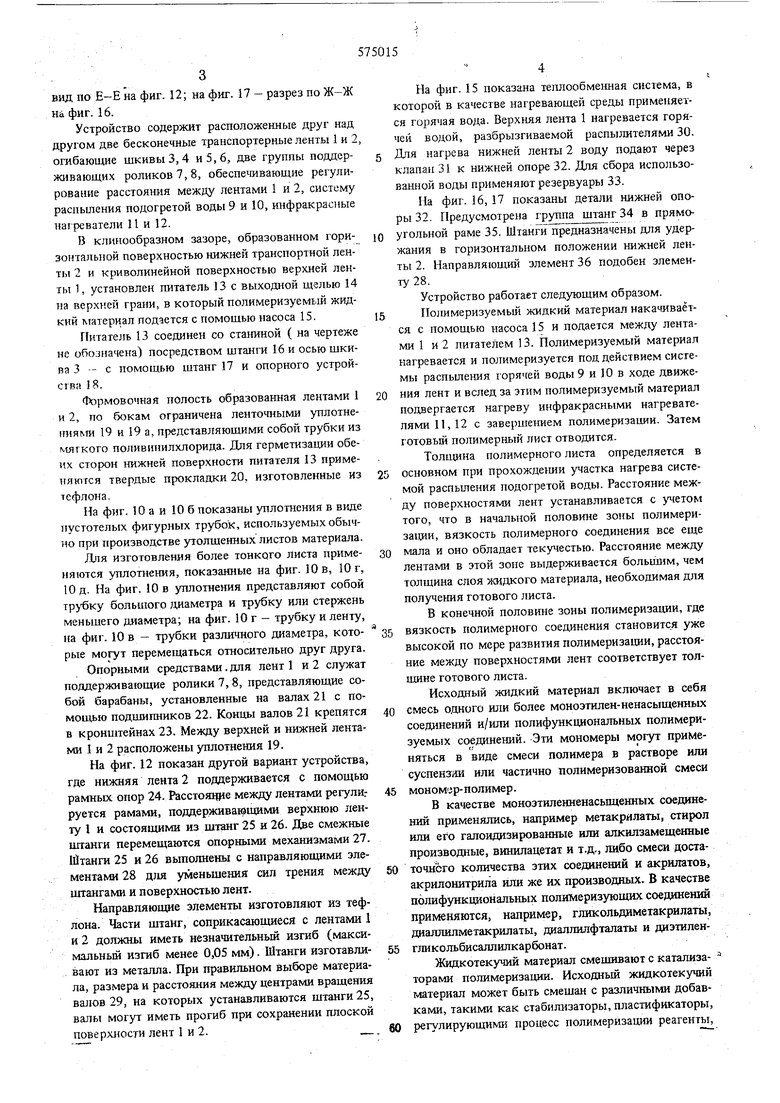

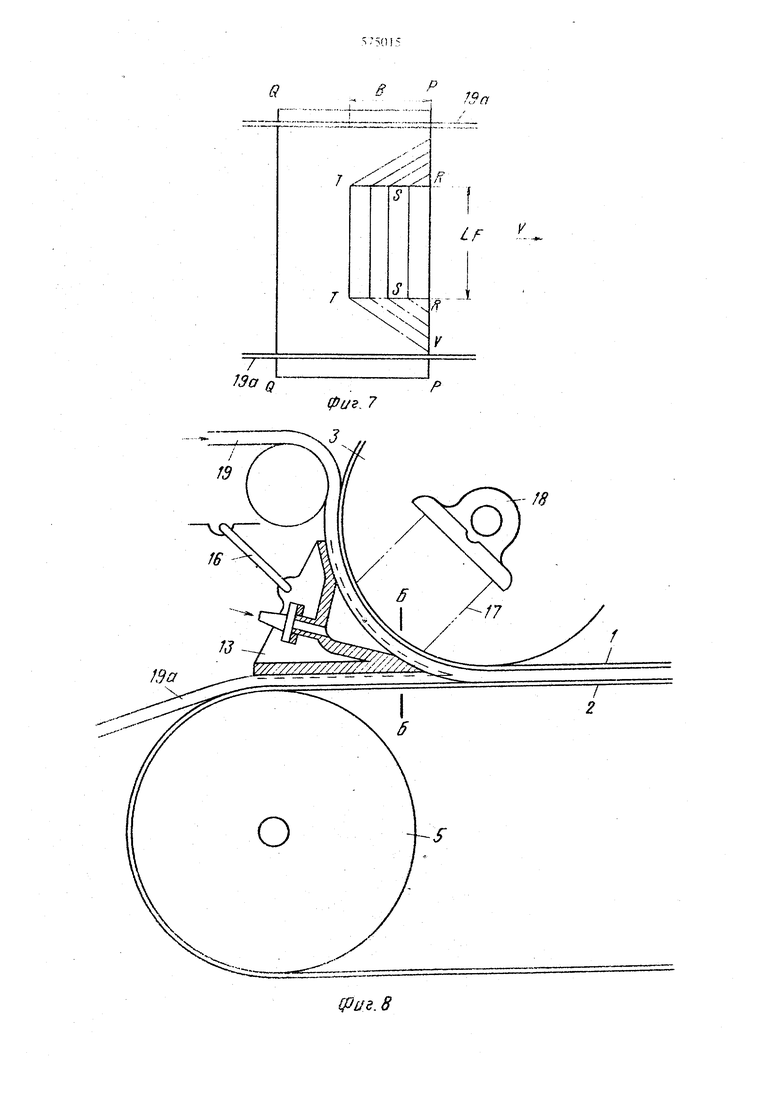

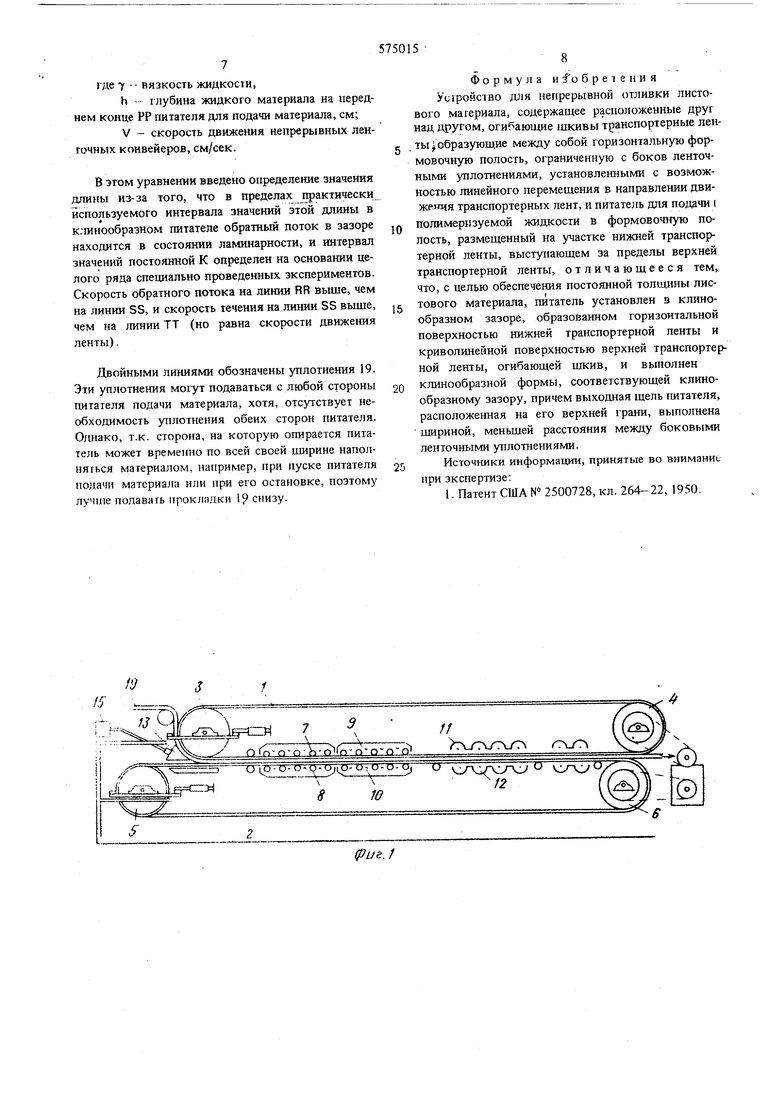

60 регулирующими процесс полимеризации реагенты. наполниlejib, краоитеии, 1шгмен7ы , добавки для улучшения извлечения из форм и т.п. Далее представлен один из примеров в котором используется устройство, показанное на фиг. 1. Два непрерывных ленточных конвейера толщиной 1 мм, шириной 800 мм, длиной соответственно 15,5 и 16,5 м., изготовле}шые из гладкой и плоской нержавеющей стали, устанавливаются посредством верхнего и нижнего ведущих щкивов с тем же диаметром 1000 мм, создающим натяжение с усилием 6,4 т. Участок полимеризации имеет общую длину 6 м, передняя часть которого длиной 4 м нагревается посредством разбрызгивания горячей воды с температурой 80° С на наружной поверхности ленты конвейера распылителем, причем поддерживающие ролики диаметром 90 мм устанавливаются с интервалом 200 мм и в каждой паре имеется один верхний и один нижний ролики, а следовательно, позиции лент непрерывного конвейера и расстояние между поверхностями лент регулируется. Оставшаяся часть 2 м зоны полимеризации нагревается до температуры свыше 120° С на обеих наружных поверхностях бесконечных лент конвейеров инфракрасными нагревателями, посредством чего осуществляется термообработка материала. Две ленты непрерывного конвейера (верхняя и нижняя) приводятся со скоростью 10 см/мин. Предусмотрено устройство подачи матер гала-питетсль (см.фиг. 6). Длина нижней поверхности питателя составляет 400 мм Твердые прокладки 20 на обеих сторонах нижней поверхности питателя регулируются так, что расстояние между его ьшжней поверхностью и поверхность ленты составляет ,5мм. Каждое из ушютнений 19 имеет толщину стенок 0,6мм и наружный диаметр 8 мм, причем оно представляет собой трубку, изготовленную из поливинилхлорида. содержап1его 60 вес.ч. дибутилфталата в качестве пластификатора. Уплотнения подаются с обеих сторон верхней и поверхности гштателя с расстоянием 750 мм между их центра.ш со скоростью 10 см/мин. Жидкий полимерный материал подается через полиэтиленовый трубопровод насосом, обеспечивающим постошшый поток со скоростью 150 см /мин, к питателю для подачи полимеризуемой жидкости. Прижимное усилие для осуществления зажима (группами подс ерживаюпщх роликов, расположенных в передней части зоны полимеризации) лент непрерывного конвейера регулируется. При этом длина обратного потока жидкости равна примерно 4 см (внзтреннее гидравдическое давление составляло 2 см). В результате получается гладкий и плоский прозрачный лист из акриловой смолы толщиной 2 ± 0,2 мм и удовлетворительпым внецпшм видом. Посредством увеличения прижимного усилия для зажима группами гюддерж 1вающих роликов лент непрерывного конвейера (так, что внутреннее гидравлическое давление составляет 10 см без изменения материала и f.д.), длина обратного потока жидкости на нижней поверхлосш п.И)а1елп увеличивасюя ирчмерио до 25 см. В результате получается более однородный лнс1 толщиной 2 ± 0,15 мм. Далее к 1штателю подавали Ж1 дкость вязкостью примерно 12 пуаз, приготовленную посредством сменшвания уже указанного материала с добавкой 3% молочнобелого сополимера, с содержанием стирола и метилметакри.пата в соотношении 6:4; и очень незначительного количества окиси титана. Кроме того, прижимное усилие для зажима rpyaiпами поддерживающих роликов ленты непрерывного конвейера увеличивается так,что внутреннее гидравлическое давление составляет 20 см и следователы о, длина обратного потока по нижней поверхности питателя составляет примерно 25 см - В результате улучшается равномерность толщины и лист из молочнобелой акриловой смолы имеет толп1И гу 2 ± 0,1 мм и удовлетворительный внешний вид. После эксплуатации устройства в течение двух месяцев, лишь тонкая пленка материала толщиной 0.2 мм образовывалась вблизи передней обрагноО потока. На фиг. 6 видно, что на стороне верхней бесконечной ленты, где подается :идк.чй материал полимерного сое.дпнения, в иитагеде 13 имеется выходная щель 14, нз которой течёт материал. Эта щель выполнена шким образом, что uuitMiiia потока материала на переднем конце питателя становится меньше ширины листа, т.е. расстоянии между двумя уплотпс П1ями. На фиг. 7 показан расчет, количественно какой ширины может быть поток жидкою материала. На примере фиг. 7 показано состояние а дкого матерпала в пространстве между нижней повеп остыо питателя для подачи материала и нижней .центы конвейера. Прямоугольник показывает пнжпшк поверхность питателя, а РР 11оказ1)Шпег передний конец питателя. Линия RR показывает ширину заливки жидкого матер1 ала. 1азк ер ширины заливки обозначен LF. Прямоугольник RSTTSR показывает диапазон обратного потока материала в том случае, когда принято, что не возникает поток в попере шом направлении. Так как лшши, которые проводят параллельно линии РР, представляют лишш одинакового давления, то гидравлическое давление уменьшается от RR и SS и к ТТ линейно, и гндравхшческое давле1п« становится пулевым на 7шпш{ ТТ, т.е. на переднем конце обратного потока. Дл1ша обратного потока RT выражена через LB-Эта длина LB определяется в следующем уравнении где К - постоя1шая, составляющая 160-300, С - зазор между опорной или шгжней поверхностбю питателя и опорной нли верхней поверхностью нижнего 15епрерывното иепточпого конвейера.

где 7 -- вязкость жидкости,

h -- глубина жидкого материала на переднем конце РР питателя для подачи материала, см;

V - скорость движения непрерывпых ленгочных конвейеров, см/сек.

В этом уравнении введено определение значения длины из-за того, что в пределах практически используемого интервала значений этой длины в клинообразном питателе обратный поток в зазоре находится в состоянии ламинарности, и интервал значений постоянной К определен на основании целого ряда специально проведенных экспериментов. Скорость обратного потока на линии RR выше, чем па линии SS, и скорость течения на линии SS выше, чем на ;пгаии ТТ (но равна скорости движения ленты),

Двойными линиями обозначены уплотнения 19. Эти уплотнения могут подаваться с любой стороны питателя подачи материала, хотя, отсутствует необходимость уплотнения обеих сторон питателя. Однако, т.к. сторона, на которую опирается питатель может временно по всей своей ширине наполняться материалом, например, при пуске нитателя подачи MBTepnajia или при его остановке, поэтому лучию полазать прокладки 1 снизу.

Формула и обретения Устройство для непрерывной отливки листового материала, содержащее расположенные друт над другом, огибающие шкивы транспортерные лен ты образующие между собой горизонтальную формовочную полость, ограниченную с боков ленточными зшлотнениями, установленными с возможностью линейного перемещения в направлении движеичя транспортерных лент, и питатель для подачи i полимеризуемой жидкости и формовочную полость, размещенный на участке нижней транспортерной ленты, выступающем за пределы верхней транспортерной ленты, отличающееся тем, что, с целью обеспечения постоянной толщ1шы листового материала, питатель установлен в клинообразном зазоре, образованном горизонтальной поверхностью нижней транспортерной ленты и криволинейной поверхностью верхней транспортерной ленты, огибающей шкив, и выполнен клинообразной формы, соответствующей клинообразному зазору, причем выходная щель питателя, расположенная на его верхней грани, выполнена

шириной, меньшей расстояния между боковыми ленточными уплотнершями.

Источники информации, принятые во внимание при экспертизе:

1. Патент США № 2500728, кл. 264-22, 1950.

7

о ПОЮОООО

TTCp-o-o-o-Oji -o o-o-qj-

V V

s ю

тг

ono/

f2

,2

У///////////////////////////У

fpus. лсри.з

/J

vvyv/X s, л

Ipus.S

фив.В

13

fpi/d.8 Р

/

//

/J2

lptjs.9

.

fff 13a

a

д

1

X

J 36

ЬР

Е-Е

35

/

д

fг/г.

Авторы

Даты

1977-09-30—Публикация

1970-04-10—Подача