Изобретение относится к области измерительной техники и может быть использовано: в системах координатного позиционирования инструмента станков с числовым программным управлением (ЧПУ), в датчиках абсолютного положения перемещающихся или вращающихся объектов.

Известен способ механической редукции числа оборотов вала в преобразователях угловых величин [1]. Суть этого способа заключается в том, что с помощью зубчатой или фрикционной связи двух и более валов изменяется число оборотов и фаза угла ведомых валов по отношению к ведущему (механическая редукция). Это позволяет создавать преобразователи с системами грубого и точного отсчетов, что повышает точность преобразования. Однако точность их не велика, так как много подвижных и трущихся частей, много ступеней редукции, велика степень редукции (передаточное число) на диапазон преобразования, велика масса и габариты.

Наиболее близким к предлагаемому способу является способ коррекции угловой погрешности датчика углового положения [2], который позволяет практически полностью компенсировать угловую погрешность датчика абсолютного углового положения за счет того, что датчик углового положения представляет собой датчик абсолютного углового положения, при этом сначала по меньшей мере за один полный оборот первого вала регистрируют соответствующее угловое положение второго вала и на основании полученных измеренных значений определяют соответствующее угловое положение первого вала, после чего соответствующее выходное значение датчика абсолютного углового положения сравнивают с соответствующим угловым положением первого вала, сохраняя значение полученного в результате этого сравнения рассогласования, и затем каждое из рассчитываемых соответствующих выходных значений датчика абсолютного углового положения корректируют на соответствующее сохраненное значение.

Недостатком способа-прототипа является итерационный процесс компенсации погрешности взаимного углового положения валов, диапазон преобразования ограничен одним оборотом первичного вала.

Наиболее близким к предлагаемому устройству является устройство измерения угла, содержащее первичный и вторичный валы, первое зубчатое колесо, соединенное с первичным валом, первый и второй датчики [3].

Недостатком устройства-прототипа является то, что диапазон преобразования ограничен одним оборотом первичного вала.

Задача изобретения - повышение точности работы, упрощение конструкции.

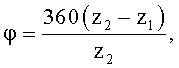

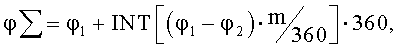

Поставленная задача достигается тем, что в способе измерения угла, включающем операции регистрации с помощью первого датчика положения первичного вала, вращательное движение которого взаимосвязано с вращением вторичного вала, операции регистрации с помощью второго датчика соответствующего углового положения вторичного вала, производят расчеты в вычислительном устройстве, согласно изобретению выбирают количество зубьев первого зубчатого колеса, соединенного с первичным валом, z1, количество зубьев второго зубчатого колеса, соединенного со вторичным валом, z2, причем число зубьев второго колеса z2=z1+1, производят преобразование угла поворота первичного вала в пределах полного оборота, получая отставание вторичного вала на угол  далее производят вычисление значения угла поворота первичного вала по формуле

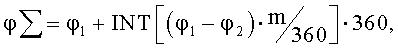

далее производят вычисление значения угла поворота первичного вала по формуле

где

где

φ∑ - полный угол поворота первичного вала,

φ1 - отсчетный угол первого датчика угла,

φ2 - отсчетный угол второго датчика угла.

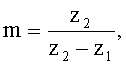

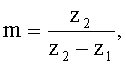

Поставленная задача достигается также тем, что в устройство измерения угла, содержащее первичный вал, соединенный с первым зубчатым колесом с числом зубьев z1 и первым датчиком, вторичный вал со вторым датчиком, согласно изобретению дополнительно введено второе зубчатое колесо с числом зубьев z2, соединенное со вторичным валом, вычислительное устройство, к которому подключены выходы первого и второго датчиков, причем число зубьев второго колеса z2=z1+1, разрешающая способность по углу определяется разрешающей способностью первого датчика, а диапазон измеряемых углов определяется соотношением

где m - число полных оборотов первичного вала на весь диапазон преобразования.

Достигаемым техническим результатом предлагаемого решения является возможность вычисления полного угла поворота первичного вала по значениям отсчитанных значений углов поворота двух датчиков, связанных зубчатой передачей с малым передаточным соотношением, что упрощает конструкцию устройства и повышает его надежность.

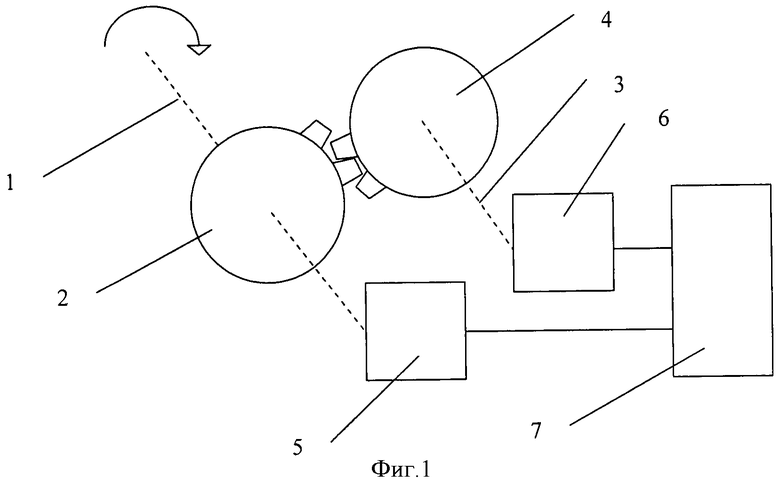

На фигуре приведена схема предлагаемого устройства для осуществления способа измерения угла. Устройство для измерения угла содержит первичный вал 1, соединенный с первым зубчатым колесом 2 и первым датчиком преобразования угла в цифровой код 5. Зубчатое колесо 4 соединено вторичным валом 3 со вторым датчиком преобразования угла в цифровой код 6. Выходы датчиков преобразования угла в код соединены со входами вычислительного устройства 7.

Устройство для осуществления способа включает первичный вал 1, соединенный с первым зубчатым колесом 2 с числом зубьев z1 и первым датчиком угла 5, вторичный вал 3, соединенный со вторым зубчатым колесом 4 с числом зубьев z2 и вторым датчиком угла 6, а выходы датчиков угла подключены к вычислительному устройству 7, пересчитывающему показания датчиков в значение абсолютного угла.

За счет того, что используется малое замедление редуктора, которое определяется величиной  где z2=z1+1, достигается упрощение конструкции редуктора и уменьшение погрешности преобразования. При этом разрешающая способность по углу определяется разрешающей способностью первого датчика угла, а диапазон измеряемых углов определяется соотношением

где z2=z1+1, достигается упрощение конструкции редуктора и уменьшение погрешности преобразования. При этом разрешающая способность по углу определяется разрешающей способностью первого датчика угла, а диапазон измеряемых углов определяется соотношением  где m - число полных оборотов первичного вала на весь диапазон преобразования.

где m - число полных оборотов первичного вала на весь диапазон преобразования.

Измерение абсолютного значения угла поворота первичного вала осуществляется следующим образом. Первый датчик угла 5 преобразует угол поворота первичного вала 1 в пределах полного оборота. При этом вторичный вал 3 поворачивается с отставанием на угол  За m оборотов первичного вала отставание вторичного вала составит 360°, оставаясь однозначно связанным с углом поворота первичного вала. Тогда вычисленное значение угла поворота первичного вала будет определяться соотношением

За m оборотов первичного вала отставание вторичного вала составит 360°, оставаясь однозначно связанным с углом поворота первичного вала. Тогда вычисленное значение угла поворота первичного вала будет определяться соотношением

где

где

φ∑ - полный угол поворота первичного вала 1;

φ1 - отсчетный угол первого датчика угла 5;

φ2 - отсчетный угол второго датчика угла 6.

Источники информации

1. Справочник конструктора РЭА, под редакцией Варламова Р.Г. "Радио и связь", М.: 1985.

2. Патент РФ №2246020, F02D 41/00, опубл. 10.02.2005 г.

3. Патент JP 5203442, F02P 15/00, опубл. 10.08.1993 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ АБСОЛЮТНОГО УГЛА ПОВОРОТА ВРАЩАЮЩЕГОСЯ ИЗМЕРЯЕМОГО ОБЪЕКТА | 2012 |

|

RU2548588C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЗУБЧАТЫХ РЕДУКТОРОВ | 1993 |

|

RU2035714C1 |

| АВТОМОБИЛЬНАЯ КОРОБКА ПЕРЕДАЧ | 2012 |

|

RU2520612C2 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ ЗУБЧАТЫХ ПАР И КОНТРОЛЬНО-ОБКАТНОЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2009799C1 |

| СПОСОБ ИЗМЕРЕНИЯ УГЛА ЗАКРУТКИ ВАЛА, ЗАКРУЧЕННОГО ДЕЙСТВИЕМ КРУТЯЩЕГО МОМЕНТА С ИСПОЛЬЗОВАНИЕМ ШКАЛЫ НОНИУСА ПРИ НЕПРЕРЫВНО ВРАЩАЮЩЕМСЯ ВАЛЕ | 1992 |

|

RU2107271C1 |

| АВТОМОБИЛЬНАЯ КОРОБКА ПЕРЕДАЧ | 2024 |

|

RU2841246C1 |

| ЭКСЦЕНТРИКОВЫЙ МЕХАНИЗМ ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ВОЗВРАТНО-ПОСТУПАТЕЛЬНОЕ ИЛИ КОЛЕБАТЕЛЬНОЕ | 2007 |

|

RU2352839C1 |

| КОРРЕКЦИОННОЕ УСТРОЙСТВО | 1970 |

|

SU267278A1 |

| ДИФФЕРЕНЦИАЛ С ИЗМЕНЯЮЩИМСЯ ПЕРЕДАТОЧНЫМ ЧИСЛОМ И ОГРАНИЧЕННЫМ ПРОСКАЛЬЗЫВАНИЕМ | 2002 |

|

RU2267676C2 |

| Бурильная машина | 2002 |

|

RU2224076C1 |

Изобретение относится к измерительной технике и может быть использовано для измерения угла поворота вала в системах координатного позиционирования инструмента станков с числовым программным управлением, в датчиках абсолютного положения перемещающихся или вращающихся объектов. Сущность: регистрируют с помощью первого датчика положение первичного вала, вращательное движение которого взаимосвязано с вращением вторичного вала. Регистрируют с помощью второго датчика соответствующее угловое положение вторичного вала. Вычисляют значение угла поворота первичного вала. Устройство для измерения угла содержит первичный вал, соединенный с первым зубчатым колесом и первым датчиком, вторичный вал, соединенный со вторым зубчатым колесом и вторым датчиком. Выходы первого и второго датчиков подключены к вычислительному устройству. Технический результат: повышение точности работы, упрощение конструкции. 2 н.п. ф-лы, 1 ил.

1. Способ измерения угла, включающий операции регистрации с помощью первого датчика положения первичного вала, вращательное движение которого взаимосвязано с вращением вторичного вала, операции регистрации с помощью второго датчика соответствующего углового положения вторичного вала, произведение расчетов в вычислительном устройстве, отличающийся тем, что выбирают количество зубьев первого зубчатого колеса, соединенного с первичным валом, z1, количество зубьев второго зубчатого колеса, соединенного со вторичным валом, z2, причем число зубьев второго колеса z2=z1+1, производят преобразование угла поворота первичного вала в пределах полного оборота, получая отставание вторичного вала на угол  , производят вычисление значения угла поворота первичного вала по формуле

, производят вычисление значения угла поворота первичного вала по формуле

где φ∑ - полный угол поворота первичного вала,

φ1 - отсчетный угол первого датчика,

φ2 - отсчетный угол второго датчика.

2. Устройство измерения угла, содержащее первичный вал, соединенный с первым зубчатым колесом с числом зубьев z1 и первым датчиком, вторичный вал со вторым датчиком, отличающееся тем, что дополнительно введено второе зубчатое колесо с числом зубьев z2, соединенное со вторичным валом, вычислительное устройство, к которому подключены выходы первого и второго датчиков, причем число зубьев второго колеса z2=z1+1, разрешающая способность по углу определяется разрешающей способностью первого датчика, а диапазон измеряемых углов определяется соотношением

где m - число полных оборотов первичного вала на весь диапазон преобразования.

| СПОСОБ КОРРЕКЦИИ УГЛОВОЙ ПОГРЕШНОСТИ ДАТЧИКА АБСОЛЮТНОГО УГЛОВОГО ПОЛОЖЕНИЯ | 2000 |

|

RU2246020C2 |

| СПОСОБ ИЗМЕРЕНИЯ УГЛОВОГО ПОЛОЖЕНИЯ ВАЛА | 1994 |

|

RU2082088C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ УГЛОВОГО ПОЛОЖЕНИЯ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ С ОГРАНИЧЕННЫМ ДОСТУПОМ К ВАЛУ | 1991 |

|

RU2024836C1 |

| US 4899281 А1, 06.02.1990 | |||

| ПРОВЕДЕНИЯ ГОРИЗОНТАЛЬНЫХ ГОРНЫХВЫРАБОТОК | 0 |

|

SU188433A1 |

Авторы

Даты

2013-04-27—Публикация

2011-11-07—Подача