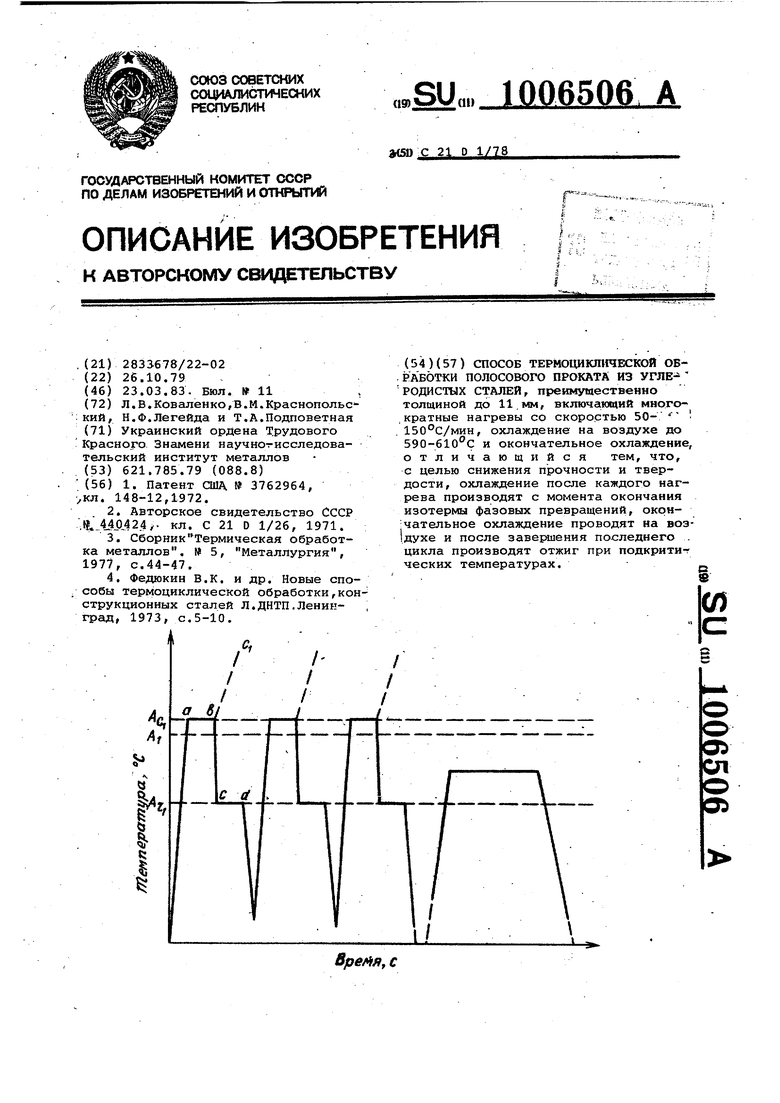

Изобретение относится к термической обработке проката и предназначено для использования при умягчающей обработке проката, в частности для сфероидизирующей обработки полосового проката из углеродистых доэвтекто илных сталей для чистовой вырубки, поставляемого по ТУ 14-1-1535-76, . который должен иметь низкие прочност и твердость и практически полностью сфероидизированную структуру (не более 10% пластинчатого перлита). Известен способ получения холодно деформируемой доэвтектоидной стали в соответствии с которым сталь деформируют при температуре С охлаждают до комнатной температуры, нагревают до температуры, близкой к А(,выдерживают в течение 3 - 6 ч, и охлаждают на воздухе Щ. Недостатком этого способа является необходимость применения больших обжатий (60%) при низких температу-. pax, что требует клетей повышенной . жесткости. Известен способ термоциклической обработки углеродистых сталей, в соответствии с которым многократный нагрев производят до 750-780 С со скоростью 70-150°С/мин, а охлаждение ведут до 670-690С со скоростью 150-200°С/мин, а затем в воде 2 . Подобная обработка позволяет полу чить структуру с высокой степенью ди перенести, однако при этом за счет в сокой скорости охлаждения повышаются прочностные свойства. . Известен также способ термической обработки проката из углеродистых сталей, включающий прерванную закалку -с температуры конца прокатки и по следующий отжиг при температуре не выше температуры А, на 13°С 3 . Однако этот способ не обеспечивает получение равномерной по сечени сфероидизированной структуры, а следовательно, и равномерной твердости, что недопустимо для стали, подвергае мой чистовой вырубке. Наиболее близким к предлагаемому по технической сущности является спо соб термоциклической обработки углеродистой стали, включающий многократ ные нагревы со скоростью 50-15СРс/мин до . АС + (30-50°с),охлаждение,на воздухе Ьо 590-610°С и охлаждение после последнего цикла в воде- или масле 43. Недостаток известного способа заключается в том, что он не позволяет снизить прочность и твердость углеродистой стали, поскольку в результате такой обработки нельзя получить сфероидизированную структуру. Цель изобретения- - снижение прочности и твердости полосового проката . Поставленная цель достигается тем, что согласно способу термоциклической обработки углеродистых сталей, преимущественно толщиной до 11 мм, включающему многократные нагревы со скоростью 50-150°С/мин и охлаждение на воздухе до 590-610°С и окончательное охлаждение,охлаждение после каждого нагрева производят с момента окончания изотермы фазовых превращеНИИ, окончательное охлаждение проводят на воздухе,а после завершения последнего цикла производят отжиг при подкритических температурах. На чертеже показана температурновременная схема обработки. Осуществление промежуточного охлаждения с момента окончания . изотермы- фазовых превращений, определяемого по началу роста температуры проката, позволяет ограничить температуру аустенизации температу рой точки АС для данной стали при данной скорости нагрева. После нагрева до температуры А (точка а) в стали начинается превращение у- об41ли фиксируется начало его, протекающее в течение некоторого времени при постоянной температуре (отреэокаЪ) . в точке Ь основная масса перлита уже претерпела превращение и при дальнейшем подводе тепла к прокату произошло бы повышение температуры (отрезок Ъс) , что нежелательно повьшения устойчивости аустенита. В случае начала охлаждёния проката в точке с превращению на участке cd подвергнется аустенит с минимальной устойчивостью (температура аустенизации минимальна, а время выдержки при скорости нагрева 50-150 С/мин незначительно, что и определяет низкую твердость и прочность проката. Уменьшение устойчивости аустенита также приводит к протеканию у - об превращения при более- высоких температурах, что способствует повышению степени сфероидизации цементита в каждом цикле, и: соответственно, уменьшению числа циклов обработки-, требующихся для полной сфероидизации. Окончательное охлаждение на воздухе после нагрева в последнем цикле позволяет снизить твердость стали, снизить уровень напряжений и гарантировать завершение превращения - oil при температурах, близких к А, ,и отсутствие остаточного аустенита . Отжиг металла при подкритических температурах после термоциклирования позволяет снизи.ть твердость, повысить стеПень сфероидизации и увеличить размер глобулей цементита за счет выдержки при температурах, близких к А .

Для осуществления охлаждения после каждого нагрева с момента окончания изотермы фазовых превращений, определяемого по началу роста температур проката, необходимо непрерывное или достаточно частое измерение температуры нагреваемого проката (например фотоэлектрическими пирометрами} при температурах, близких к АС.(от 700°С и выше). Точность измерительного прибора в данном случае существенной роли не играет, требуется лишь достаточная чувствительность его для уменьшения ошибки при определении момента окончания изотермы (чтобы ошибка в определении точки Ъ не привела к заметному росту температуры проката) . Для полос из углеродистых, сталей толщиной 5-11 мм, при скорости нагрева 150-50°е/мин в зависимости от толщины полосы и содержания углерода в стали, длительность изотермы фазовых превращений составляет от нескольких десятков до нескольких сотен секунд (при этом ошибка в определении точки b на 1-2 с приведет к повышению температуры не более чем на ). В случае применения печного нагрева в мсмент начала повышения температуры изделие выдают из печи, а в случае применения контактного или индукционного нагрева отключают нагрев.

Окончательное охлаждение осуществляют также на воздухе путем выдачи из печи либо путем отключения нагрева.

Отжиг при подкрйтических-температурах (при температурах, близких к АС , например при ) можно проводить как в камерной, так ив проходной печи. Конкретная температура отжига определяется точностью измерительного прибора и перепадами температур по печи - она должна быть как можно выше, но не должна превысить температуру А .

Охлаждение с момента окончания изотермы фазовых превращений ойуществляется потому, что задержка в начале охлаждения приведет к повышению температуры проката и соответственно к повышению устойчивости и однородности аустенита. Кроме того если начать охлс1ждение до окончания изотермы фазовых йревращений, в структуре может остаться значительное количество не превратившегося перлита.

I

По предлагаемому способу в процессе термоциклической обработки про ката из углеродистых сталей целесообразно нагреть прокат со скоростью 50-;150с/мин вплоть до момента окончания изотермы фазовых превращений, определяемогопо началу роста тем;Пературы проката, охладить на воздухе до 590-610°С, многократно повторить эти операции, окончательно охIладить на воздухе и провести отжиг. Способ(термоциклирование)может быть осуществлен, например с помснцью любых двух, рядом расположенных проходных печей путем нагрева проката в первой печи, ввдачи проката на воздух, охлаждения передачи его во вторую печь, нагрева, проката, выдачи его на воздух, охлаждения

0 и передачи в первую печь и мцогократного повторения таких опериций. Реализация способа возможна также в случае применения камерных печей, при этом прокат загружается в один слой в печь, нагревается, выдаегся

5 из печи на воздух, охлаждается и вновь загружается в печь-и т.д. Для отжига проката могут быть применены как проходные, так и камерные или колпаковые печи.

0

Пример. Термоциклическую обработку полос из стали 45, У12, У 8 и 20 толщиной 10 мм осуществляли в электрической камерной печи Н-30. Температура печи составила

5 800-900°С, скорость на;грева полос в интервале ТОО-ТЗО С соответственно около 50 и вО С/мин, полная длительность изотермической выдержки соответственно около 100 и 45 с. По0лосы загружали в печь в один слой, нагревали до температуры, соответствующей началу у- л превращения (735°С), выдерживали при этой температуре до окончания изотермы

5 превращения, выдавали на воздух, охлаждали .до 60 и вновь загружали в печь, многократно повторяя райее при. веденные операции. Количество циклов .обработки изменяли от 1 до 8. Окончательное охлаждение осуществляли ,

0 на воздухе, после чего проводили отжиг при , в течение 10 -ч. Дополнительно проведены эксперименты, в ходе которых: а) длительность изотермической выдержки составила при5мерно половину полной ее длительности, т.е. превращение перлита происходило не полностью; б} нагрев полос продолжали после окончания изотермической выдержки до температуры, на

0 превышающей температуру изотер мической выдержки, т.е. до .

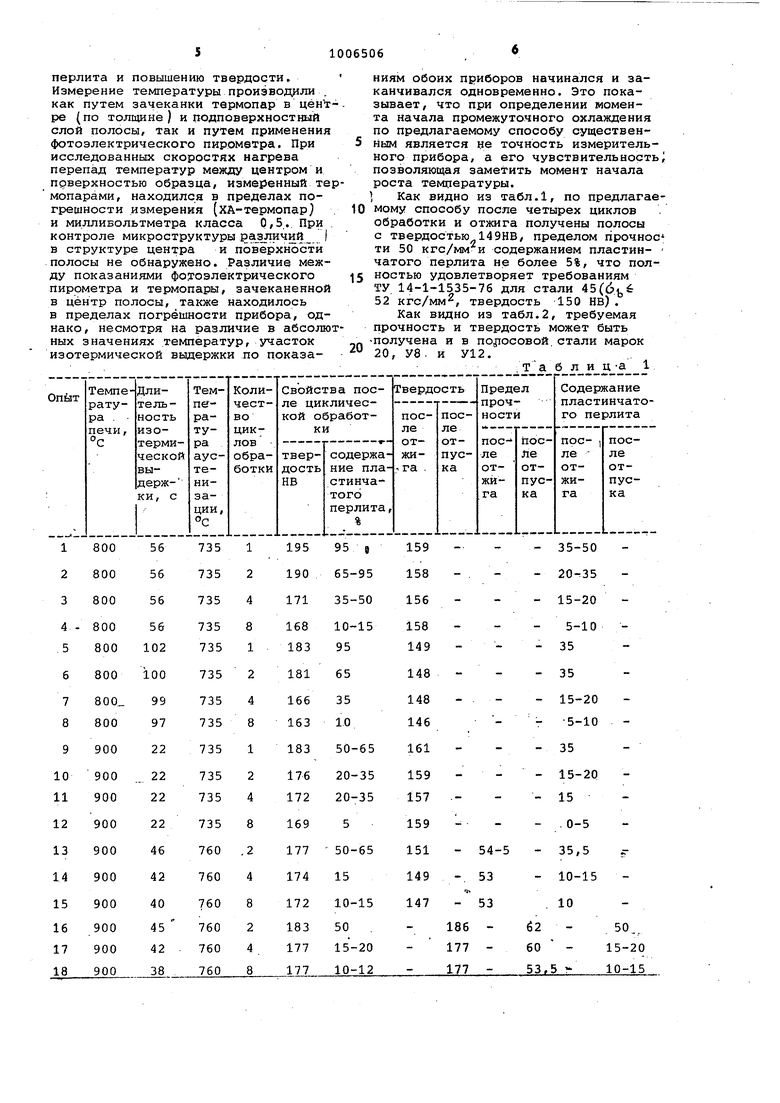

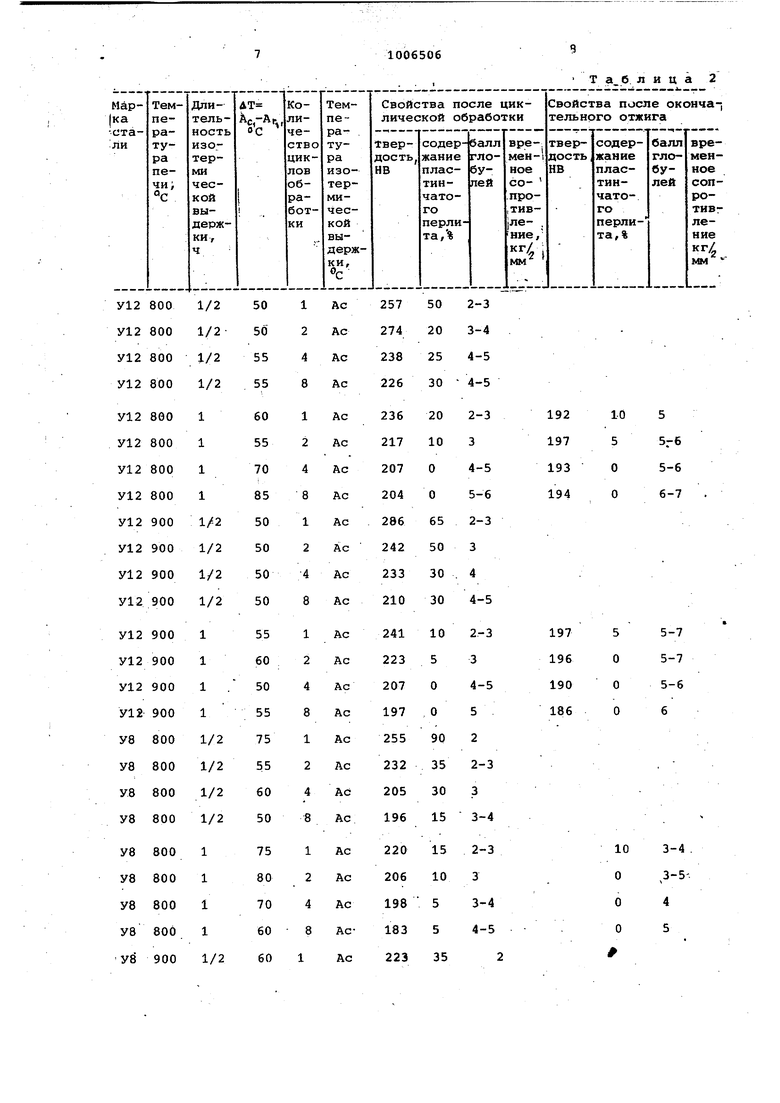

Результаты термической-обработки .стали 45 представлены в табл.1, а сталей V12, V 8 и 20 в табл.2.

5

Как следует из табл.1 и 2, прекращение аустенизации до начала роста температуры проката приводит после термрциклической обработки к сохранению в структуре пластинчатого

0 перлита и повышенной твердос-ти стали 45-(на 10-20% и 8НВ - опыты 11 и 15) , а нагрев до температ-уры, на 25°G превышающей температуру изотермической выдержки, приводит ц увеличению содержания пластинчатого

5

перлита и повышению твердости. Измерение температуры производили . как путем зачеканки термопар в (по толщине) и подповерхностный слой полосы, так и путем применения фотоэлектрического пирометра. При исследованных скоростях нагрева перепад температур между центром и поверхностью образца, измеренный термопарами, находился в пределах погрешности измерения (ХА-термопар) и милливольтметра класса 0,5... При . контроле микроструктуры ра зличий ( в структуре центра и поверхности полосы не обнаружено. Различие между показаниями фотоэлектрического пирометра и термопары, зачеканенной в центр полосы, также находилось в пределах погрешности прибора, однако , несмотря на различие в абсолютных значениях температур, участок изотермической выдержки по показаниям обоих приборов начинался и заканчивался одновременно. Это показывает, что при определении момента начала промежуточного охлаждения по предлагаемому способу существенным является не точность измерительного прибора, а его чувствительносзть позволяющая заметить момент начала роста температуры. Как видно из табл.1, по предлагаемому способу после четырех циклов обработки и отжига получены полосы с твердостью 149НВ, пределом прочное ти 50 кГС/мм и содержанием пластин- чатого перлита не более 5%, что полностью удовлетворяет требованиям

ТУ. 14-1-1535-76 для стали 45(6 52 кгс/мм, твердость 150 НВ) .

Как видно из табл.2, требуемая прочность и твердость может быть получена и в по юсовой стали марок 20, У8. и У12.

Т а б л и ц -а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сфероидизирующей обработки полосового проката из углеродистых сталей | 1981 |

|

SU1052551A1 |

| Способ изотермического отжига проката | 1978 |

|

SU1086020A1 |

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850699A1 |

| Способ термической обработки прокатаиз дОэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU829687A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ГОРЯЧЕКАТАНОГО РУЛОННОГО ПРОКАТА ИЗ ЛЕГИРОВАННЫХ ДОЭВТЕКТОИДНЫХ СТАЛЕЙ | 2017 |

|

RU2651553C1 |

| Способ изготовления сортовой стали для холодной высадки | 1983 |

|

SU1147762A1 |

| Способ изготовления калиброванной стали для холодной высадки | 1978 |

|

SU753912A1 |

| Способ термической обработкизАэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU831809A1 |

| Способ термомеханической обработки конструкционных сталей | 1990 |

|

SU1763497A1 |

800 800 800

800 800

800

900

900 900

900 900 900 900 900 900 900

Таблица 2

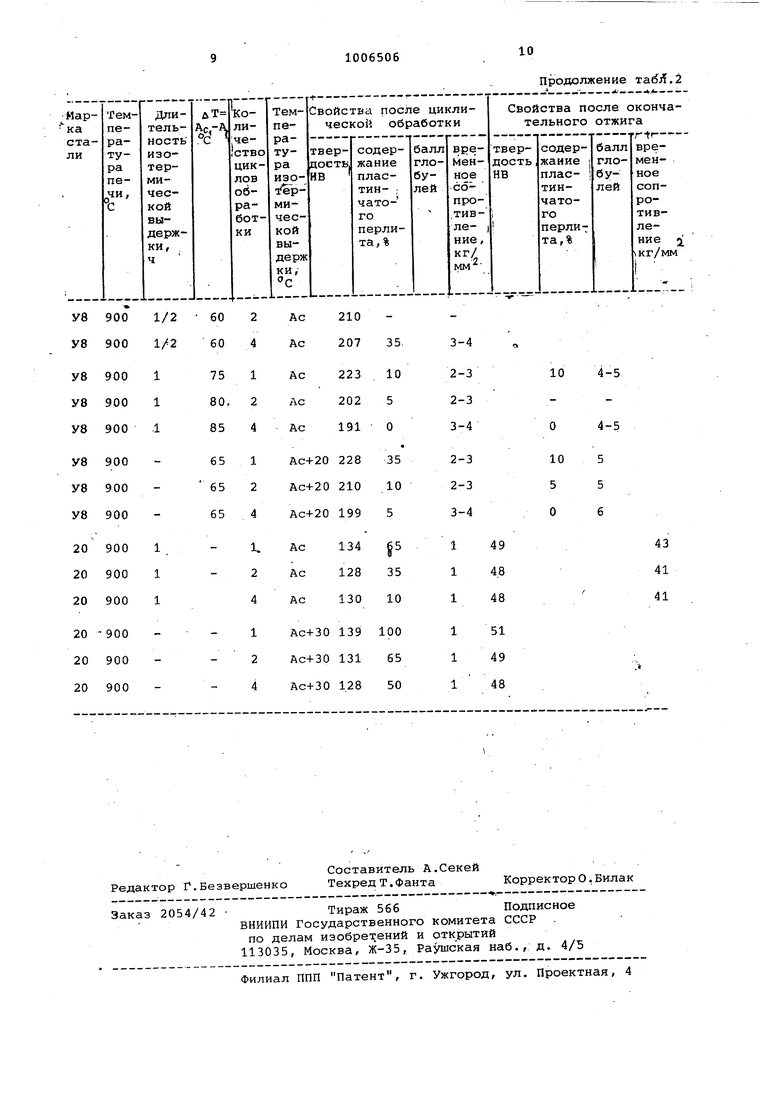

Продолжение табЛ.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент СШД 3762964, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| и др | |||

| Новые спо | |||

| собы термоциклической обработки,конструкционных сталей Л.ДНТП,Ленинград, 1973, с.5-10 | |||

| / Bpefip, с | |||

Авторы

Даты

1983-03-23—Публикация

1979-10-26—Подача