Изобретение относится к области металлургии, а именно к производству судостроительных материалов с высокой прочностью и хладостойкостью. Изобретение может быть использовано при создании материалов для изготовления изделий, предназначенных для эксплуатации в условиях Арктики и в других областях, требующих высоких механических свойств.

Одним из основных материалов для постройки элементов ответственных конструкций судов, подводных лодок, буровых и морских платформ, эксплуатируемых в условиях Арктики, служит сталь марки АБ2-1. Сталь АБ2-1 - высокопрочная сталь бейнитно-мартенситного класса, обладает сочетанием высокой прочности и ударной вязкости [1]. Известно большое количество исследований, посвященных изучению бейнита, включая кинетику образования структуры, кристаллографию, микроструктурную морфологию и связанные с ней механические свойства [2]. Широко распространен такой метод изготовления данных сталей, как выплавка с последующей прокаткой.

Из уровня техники из публикации [3] и патента №2394108 (опубл. 10.07.2010) известен "Способ производства листов из хладостойкой стали", применимый и для сталей типа АБ2. Способ включает получение заготовки, нагрев до температуры выше Асз, деформацию с регламентированными обжатиями, охлаждение. Согласно ему деформацию осуществляют в 3 стадии, сначала проводят предварительную деформацию при температуре 950÷1050°С с обжатиями на первых трех проходах, 6÷10% за проход и с суммарным обжатием не менее 25%, подстуживают заготовку и проводят промежуточную деформацию при температуре Аr3+30°С с обжатиями не менее 15% за проход при суммарной деформации не менее 55%, а затем выполняют окончательную деформацию при температуре Аr3-20°С с обжатиями не менее 8-10% за проход с паузами между проходами не менее 5 с, при суммарном обжатии не менее 40%, при этом охлаждение листа после деформации производят со скоростью не менее 30°С/мин до температуры 400°С, далее - на воздухе.

Недостатком указанного способа является многостадийность процесса с последующей термообработкой для получения конечных механических свойств, а также получение материала только листовой формы.

В качестве прототипа выбран патент №2439173 "Способ производства проката из высокопрочной хладостойкой стали" (опубл. 10.01.2012), он применим в том числе и для сталей типа АБ. Способ производства включает выплавку стали, непрерывную разливку на заготовки, нагрев слябов, предварительную и окончательную прокатку и ускоренное охлаждение, причем после нагрева слябы предварительно прокатывают с общей деформацией 50-70% в направлении, перпендикулярном оси сляба, а затем производят окончательную прокатку в области ниже температуры рекристаллизации при температуре 750-900°С с суммарной деформацией 65-80%, причем 30-40% от общей деформации приходится на прокатку в направлении, перпендикулярном оси раската, после чего прокат ускоренно охлаждают от температуры Аr3±20°С до температуры 400-600°С, а затем охлаждают замедленно до температуры 20-200°С со скоростью 0,05-0,15 град/с. Сталь выплавляют в кислородном конвертере. После выпуска металла производят его обработку в ковше и разливают на машине непрерывного литья заготовок. При внепечной обработке металла в ковше проводят окончательное раскисление, рафинирование, продувку нейтральным газом и модифицирующую обработку кальцием. Прокатку слябов размером 246×1550 мм на лист толщиной 24,5 мм производят на одноклетьевом реверсивном стане "5000".

В данном способе повышение прочностных свойств достигается за счет выполнения на последнем этапе принудительной термоциклической обработки заготовки. Недостатками указанного способа являются многостадийность процесса для получения конечных механических свойств, а также получение материала только листовой формы [4].

Техническим результатом предлагаемого способа является повышение механических свойств стали АБ2-1 при осуществлении прямого лазерного выращивания (ПЛВ) заготовок и расширение области ее применения в судовых и тяжелонагруженных конструкциях за счет возможности изготовления заготовок любой формы и толщины.

Для достижения указанного технического результата предлагается способ повышения механических свойств стали АБ2-1 при осуществлении прямого лазерного выращивания металлических заготовок, заключающийся в том, что на подложку, размещенную в рабочей герметичной камере, заполненной аргоном высокой чистоты до избыточного давления в пределах от 2 МПа до 5 МПа с содержанием остаточного кислорода не более 500 ppm, последовательно наносят слои металлического порошка из стали АБ2-1 фракции от 45 мкм до 200 мкм, подавая его посредством транспортного газа в зону осаждаемого металла через сопло установки для прямого лазерного выращивания с расходом транспортного газа от 10 л/мин до 40 л/мин и массовым расходом металлического порошка от 30 г/мин до 100 г/мин, изменяя при этом скорость перемещения сопла относительно подложки в пределах от 15 мм/с до 35 мм/с, шаг вертикального смещения слоев в пределах от 0,2 мм до 1 мм, шаг поперечного смещения слоев в пределах от 1,4 мм до 2 мм, и воздействуя на металлический порошок лазерным лучом мощностью в пределах от 2 кВт до 3 кВт, сфокусированным в пятно диаметром от 1 мм до 5 мм.

Технический результат достигается за счет естественной объемной термоциклической обработки заготовки, реализуемой при осуществлении прямого лазерного выращивания из металлического порошка из стали АБ2-1 на предлагаемых параметрах режима. Объемное термоциклирование приводит к получению бейнитной структуры в материале заготовки и, как следствие, повышению ее механических свойств. Технология ПЛВ позволяет регулировать объемное термоциклирование за счет задания параметров режима работы установки ПЛВ и контролировать процесс формирования бейнитной структуры, что обеспечивает получение структуры с требуемой морфологией и свойствами.

Возможная реализация способа осуществляется на технологическом комплексе на базе волоконного лазера. В процессе выращивания герметичную камеру заполняют аргоном высокой чистоты (не менее 99,99%) до избыточного давления 2 МПа. В камере после заполнения аргоном, содержание кислорода не должно превышать 500 ppm. Процесс ПЛВ осуществляется при следующих технологических параметрах: мощность излучения 2 кВт, скорость перемещения сопла относительно подложки 25 мм/с, диаметр пятна сфокусированного лазерного луча на поверхности подожки или предыдущего слоя 3 мм, массовый расход подаваемого порошка 30 г/мин, расход транспортного газа 10 л/мин. При этом шаг вертикального смещения сопла составляет 0,8 мм, а шаг поперечного смещения сопла - 0,2 мм.

Лазерный луч формирует на поверхности подложки или предыдущего слоя ванну расплава, в которую через сопло подается присадочный порошок. Сопло перемещается с заданной скоростью формируя одиночный валик. Слой формируется последовательным нанесением валиков с их частичным перекрытием в поперечном сечении. После завершения формирования слоя, сопло поднимается на заданный шаг вертикального смещения и процесс повторяется. В результате нанесения последующих слоев, предыдущие слои подвергаются повторному нагреву, что в массе всей заготовки приводит к термоциклированию материала и формированию метастабильных структурных составляющих, обладающих высокими механическими свойствами. Процесс охлаждения происходит в интервале температур со скоростью от 8 до 46°С/с, формируется преимущественно бейнитная структура материала заготовки.

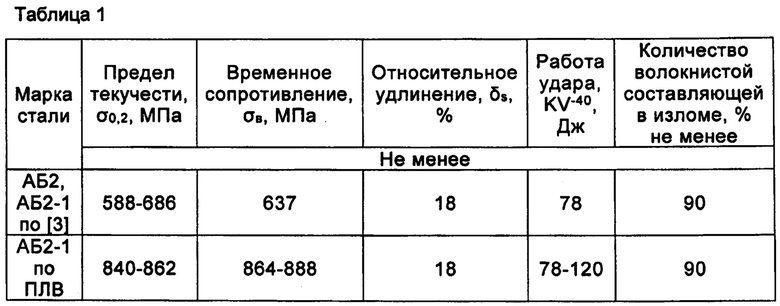

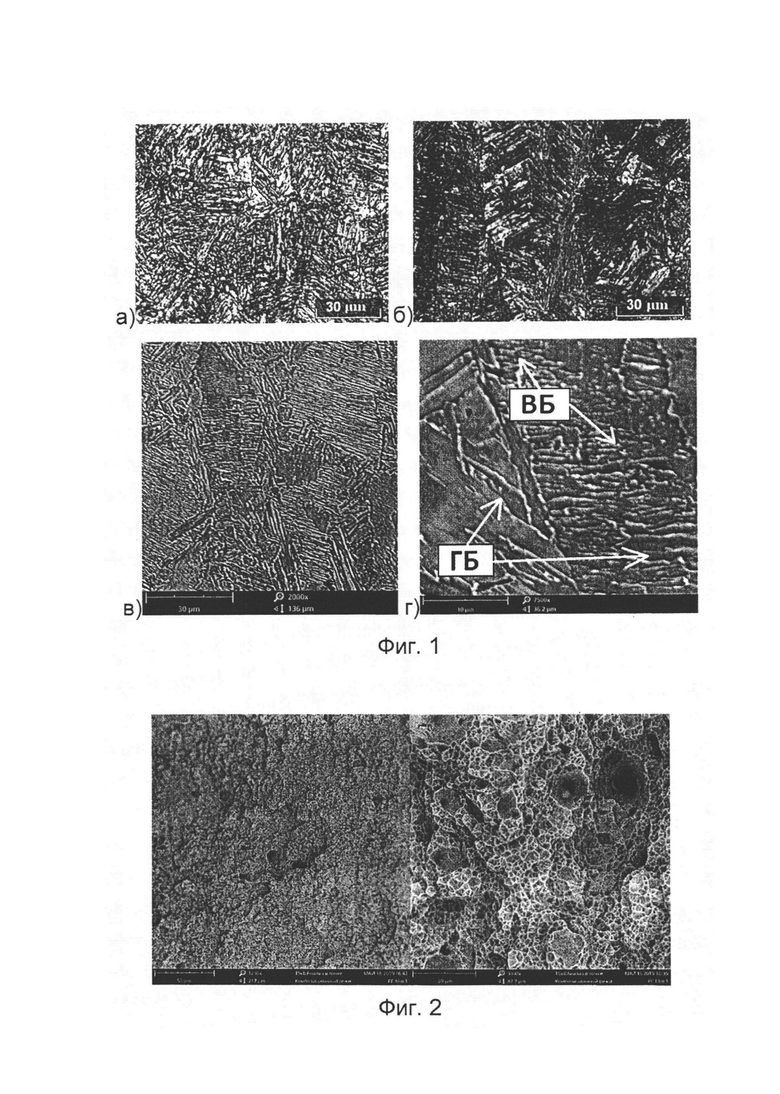

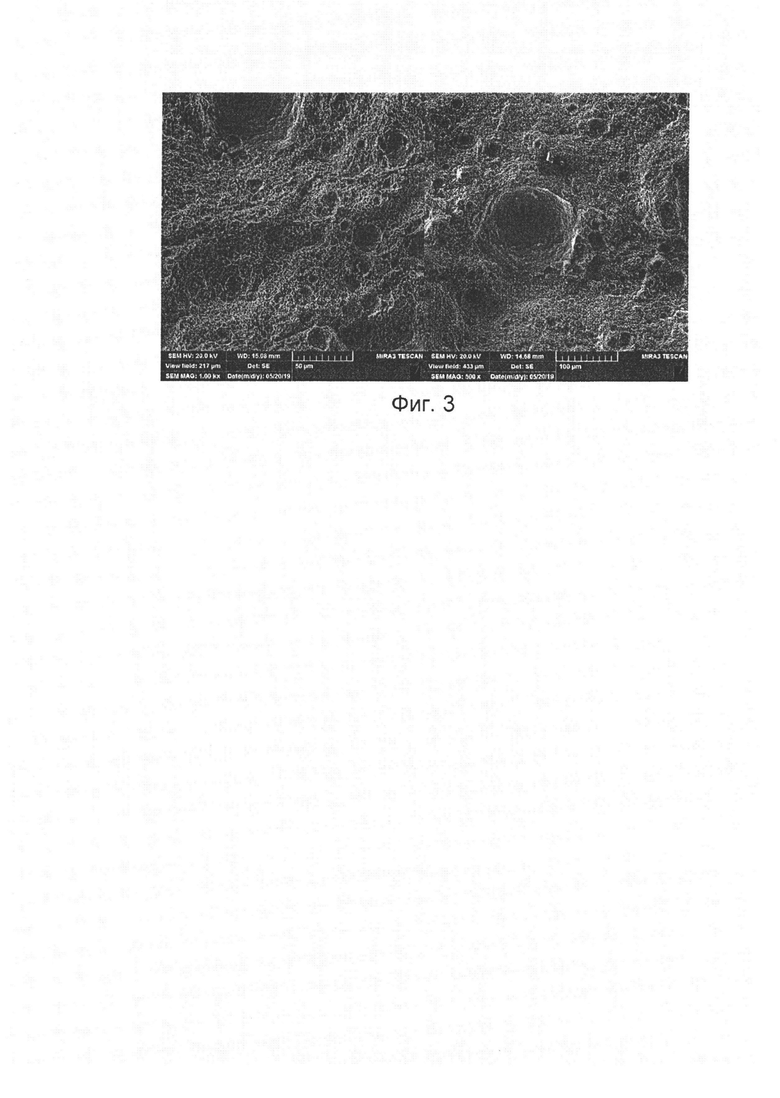

Подтверждение формирования такой структуры и ее влияние на разрушение при механических испытаниях показано на рисунках: на Фиг. 1 - микроструктура материала заготовки, полученной предложенным способом, а именно, а) б) - бейнитная структура изображение с оптического микроскопа, в) - структура верхнего бейнита (ВБ) изображение со сканирующего электронного микроскопа, г) - структура гранулярного бейнита (ГБ) изображение со сканирующего электронного микроскопа; на Фиг. 2 - фрактограммы заготовки, полученной методом ПЛВ, после испытаний на растяжение; Фиг. 3 - фрактограммы заготовки, полученной методом ПЛВ, после испытаний на ударный изгиб.

В процессе охлаждения наплавляемых слоев при выращивании заготовки близкие к подложке слои имеют высокие скорости охлаждения. Это объясняется интенсивным теплоотводом в массивную подложку. Микроструктура данных слоев включает закалочные структуры и содержит преимущественно мартенсит, который может быть удален на этапе отделения заготовки от подложки. По мере удаления от подложки теплоотвод становится менее интенсивным и, как следствие, время охлаждения существенно больше. Это приводит к получению более благоприятной структуры наплавляемых слоев за счет объемного термоциклирования.

Для подтверждения заявленного способа были выращены образцы плоских стенок на указанных в примере возможной реализации способа параметрах режима ПЛВ, и проведены металлографические исследования шлифов полученных образцов, выполнены механические испытания. Экспериментально показано, что металл наплавляемых слоев успевает остыть перед наплавкой нового слоя. Автоподогрев от предыдущего слоя влияет на скорость охлаждения металла последующих слоев. Высокотемпературный однократный нагрев не вызывает изменения твердости, в то время как повторный нагрев до более низкой температуры приводит к снижению твердости. В процессе выращивания твердость циклически меняется в пределах 250-300 HV на расстоянии в интервале 0,7-0,8 мм, что свидетельствует о постоянном подогреве предыдущих слоев и протекающем термоциклировании. При этом области полученных плоских стенок, близкие к подложке, имеют более высокую твердость, что связано с большими скоростями охлаждения.

Протекающие термические циклы благоприятно сказываются на механических свойствах полученных заготовок. В таблице 1 приведено сравнение основных механических свойств сталей марки АБ2-1, получаемых традиционным способом [3] и методом ПЛВ.

Как видно из таблицы 1, образцы из материала АБ2-1 обладают повешенными механическими свойствами по сравнению с аналогами.

На Фиг. 2 представлены фрактограммы образцов, полученных методом ПЛВ, после испытаний на растяжение. В изломе образцов, полученных методом ПЛВ, присутствуют равноосные ямки, средний размер которых составляет 2,41 мкм. Характер разрушения вязкий. Количество волокнистой составляющей в изломе составляет 95%. В изломе после ударного изгиба обнаружены равноосные ямки, средний размер ямок 2,5 мкм (Фиг. 3). Оксиды отсутствуют. Характер разрушения вязкий. Количество волокнистой составляющей в изломе составляет 90%.

Заявляемое техническое решение позволяет решить поставленную задачу, используя метод ПЛВ изделий из сталей марки АБ2-1 и значительно повысить механические свойства полученных изделий без последующей термической и термодеформационной обработки. Преимущество метода от классических способов получения изделий, таких как литье, прокатка, заключается в сокращении технологических операций, за счет протекания термоциклирования в процессе выращивания и получения повышенных механических свойств. Данный метод позволяет получать высокоточные заготовки, а также готовые детали заранее заданной формы, толщины и размеров без использования дополнительных процессов термической, термодеформационной и других видов обработки, в отличие от традиционных способов изготовления изделий и листового проката (заготовок) [5, 6].

Список литературы:

1. Горынин И.В., Рыбин В.В., Малышевский В.А., Хлусова Е.И., Нестерова Е.В., Орлов В.В., Калинин Г.Ю. Экономнолегированные стали с наномодифицированной структурой для эксплуатации в экстремальных условиях // Вопросы материаловедения. - 2008. №2 (54). - С.7-19.

2. Малахов Н.В., Мотовилина Г.Д., Хлусова Е.И., Казаков А.А. Структурная неоднородность и методы ее снижения для повышения качества конструкционных сталей // Вопросы материаловедения. - 2009. №3 (59). - С.52-64.

3. Ильин А.В. Научно-производственный комплекс «Конструкционные стали и функциональные материалы для морской техники» Каталог продукции и услуг, Раздел 1. Высокопрочные свариваемые стали, Высокопрочные стали марок АБ, Национальный исследовательский центр "Курчатовский институт" Центральный научно-исследовательский институт конструкционных материалов "Прометей" имени И.В. Горынина, Санкт-Петербург, с 25-27. [Электронный ресурс] режим доступа: http://www.crism-prometey.ru/about/activities/konstruktsionnyye-stali-i-nanostrukturirovannyye-materialy.pdf (Дата обращения 17.09.2019).

4. Голосиенко С.А., Мотовилина Г.Д., Хлусова Е.И. Влияние структуры, сформированной при закалке, на свойства высокопрочной хладостойкой стали при отпуске // Вопросы материаловедения. - 2008. №1 (53). - С. 32-44.

5. Turichin, G.A., Zemlyakov, E.V., Klimova, O.G., Babkin, K.D Hydrodynamic instability in high-speed direct laser deposition for additive manufacturing, Physics Procedia, Vol. 83, 2016, pp. 674-683.

6. Федюкин B.К. Термоциклическая обработка сталей и чугунов. - Л.: ЛГУ, 1977. - 144 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ ТИПА АК | 2018 |

|

RU2695856C1 |

| Способ создания заготовки гребного винта | 2019 |

|

RU2715404C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПОЛОГИЧЕСКИ ОПТИМИЗИРОВАННОГО РАБОЧЕГО КОЛЕСА ВОДОМЕТНОГО ДВИЖИТЕЛЯ МЕТОДОМ ПРЯМОГО ЛАЗЕРНОГО ВЫРАЩИВАНИЯ | 2019 |

|

RU2718823C1 |

| ГРАДИЕНТНЫЙ МАТЕРИАЛ ДЛЯ СОЕДИНЕНИЯ ТИТАНОВОГО СПЛАВА BT1-0 С НЕРЖАВЕЮЩЕЙ СТАЛЬЮ 316L МЕТОДОМ ПРЯМОГО ЛАЗЕРНОГО ВЫРАЩИВАНИЯ | 2022 |

|

RU2800900C1 |

| Способ получения соединения стали с титановым сплавом методом прямого лазерного выращивания | 2021 |

|

RU2764912C1 |

| СПОСОБ АДДИТИВНОГО ФОРМИРОВАНИЯ ИЗДЕЛИЙ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2022 |

|

RU2800693C1 |

| Способ изготовления корпусных деталей МГТУ технологией прямого лазерного выращивания | 2023 |

|

RU2832100C1 |

| Способ получения кожухов камеры сгорания индустриальных двигателей с применением комплексной технологии прямого лазерного выращивания | 2023 |

|

RU2830597C1 |

| Способ изготовления полого диска газотурбинного двигателя | 2018 |

|

RU2672989C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ ДЕТАЛИ С ВЫСОКИМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ИЗ КАТАНОГО ЛИСТА С ПОКРЫТИЕМ | 2007 |

|

RU2403309C2 |

Изобретение относится к прямому лазерному выращиванию металлических заготовок из стали АБ2-1 с повышением ее механических свойств. На подложку, размещенную в рабочей герметичной камере, заполненной аргоном высокой чистоты до избыточного давления в пределах от 2 МПа до 5 МПа с содержанием остаточного кислорода не более 500 ppm, последовательно наносят слои металлического порошка из стали АБ2-1 фракции от 45 мкм до 200 мкм. Порошок подают посредством транспортного газа в зону осаждаемого металла через сопло установки для прямого лазерного выращивания с расходом транспортного газа от 10 л/мин до 40 л/мин и массовым расходом металлического порошка от 30 г/мин до 100 г/мин. Изменяют скорость перемещения сопла относительно подложки в пределах от 15 мм/с до 35 мм/с, шаг вертикального смещения слоев в пределах от 0,2 мм до 1 мм, шаг поперечного смещения слоев в пределах от 1,4 мм до 2 мм и воздействуют на металлический порошок лазерным лучом мощностью в пределах от 2 кВт до 3 кВт, сфокусированным в пятно диаметром от 1 мм до 5 мм. Обеспечивается получение судостроительных материалов с высокой прочностью и хладостойкостью для эксплуатации, в том числе в условиях Арктики. 3 ил., 1 табл.

Способ прямого лазерного выращивания металлических заготовок из стали АБ2-1 с повышением ее механических свойств, характеризующийся тем, что на подложку, размещенную в рабочей герметичной камере, заполненной аргоном высокой чистоты до избыточного давления в пределах от 2 МПа до 5 МПа с содержанием остаточного кислорода не более 500 ppm, последовательно наносят слои металлического порошка из стали АБ2-1 фракции от 45 мкм до 200 мкм путем подачи его посредством транспортного газа в зону осаждаемого металла через сопло установки для прямого лазерного выращивания с расходом транспортного газа от 10 л/мин до 40 л/мин и массовым расходом металлического порошка от 30 г/мин до 100 г/мин, при этом изменяют скорость перемещения сопла относительно подложки в пределах от 15 мм/с до 35 мм/с, шаг вертикального смещения сопла в пределах от 0,2 мм до 1 мм, шаг поперечного смещения сопла в пределах от 1,4 мм до 2 мм и воздействуют на металлический порошок лазерным лучом мощностью в пределах от 2 кВт до 3 кВт, сфокусированным в пятно диаметром от 1 мм до 5 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ ТИПА АК | 2018 |

|

RU2695856C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2542199C1 |

| US 20140034626 A1, 06.02.2014 | |||

| WO 2017096050 A1, 08.06.2017. | |||

Авторы

Даты

2020-06-22—Публикация

2019-10-14—Подача