(54) СПОСОБ СБОРКИ КОНИЧЕСКИХ ЗУБЧАТЫХ ПАР

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СБОРКИ КОНИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ | 2011 |

|

RU2481509C1 |

| Способ доводки конических зубчатых колес | 1979 |

|

SU1038121A1 |

| СПОСОБ СБОРКИ КОНИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ | 2011 |

|

RU2480645C1 |

| СПОСОБ СБОРКИ ЗУБЧАТЫХ ПЕРЕДАЧ | 1996 |

|

RU2130131C1 |

| КАРДАН СИНХРОННЫЙ | 2009 |

|

RU2407928C1 |

| СПОСОБ СБОРКИ ЗУБЧАТЫХ ПЕРЕДАЧ | 1996 |

|

RU2129668C1 |

| СПОСОБ СБОРКИ КОНИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ | 1991 |

|

RU2012831C1 |

| Способ приработки конических зубчатых колес | 1978 |

|

SU1090512A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕСТЕРЕН И КОНТРОЛЯ СБОРКИ ИЗ НИХ МНОГОПОТОЧНЫХ ВЕРТОЛЕТНЫХ РЕДУКТОРОВ | 2002 |

|

RU2236341C1 |

| Составное колесо для беззазорной зубчатой передачи | 1981 |

|

SU1016598A1 |

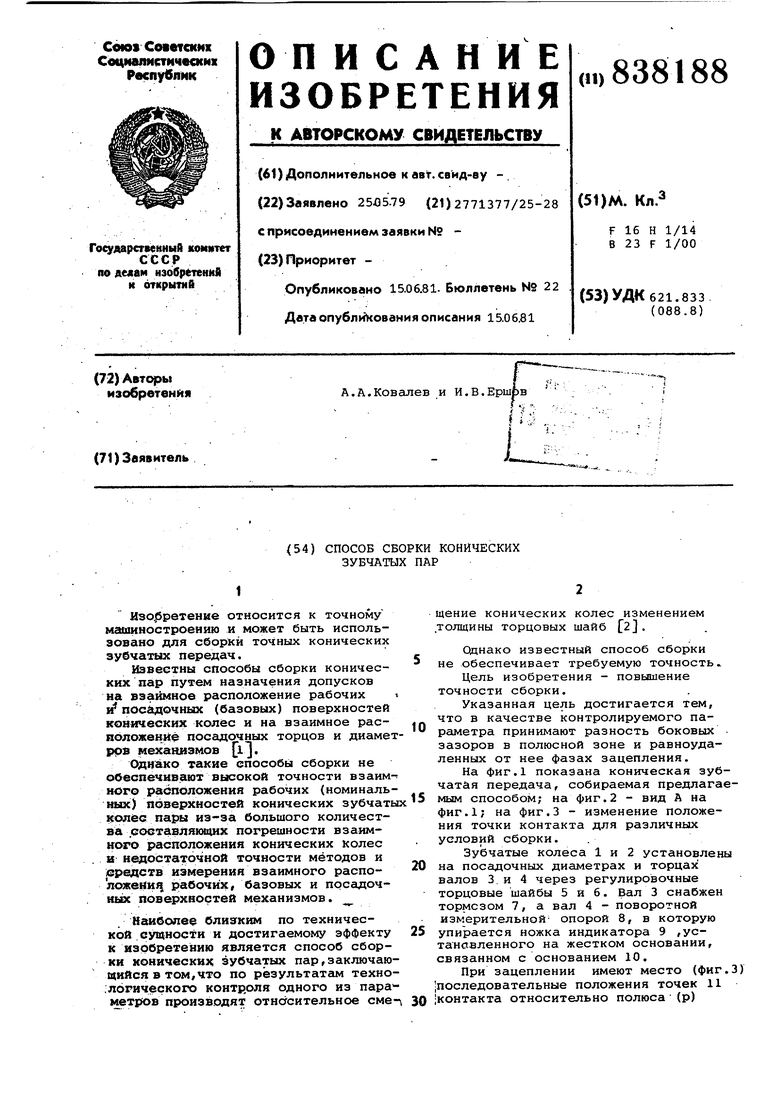

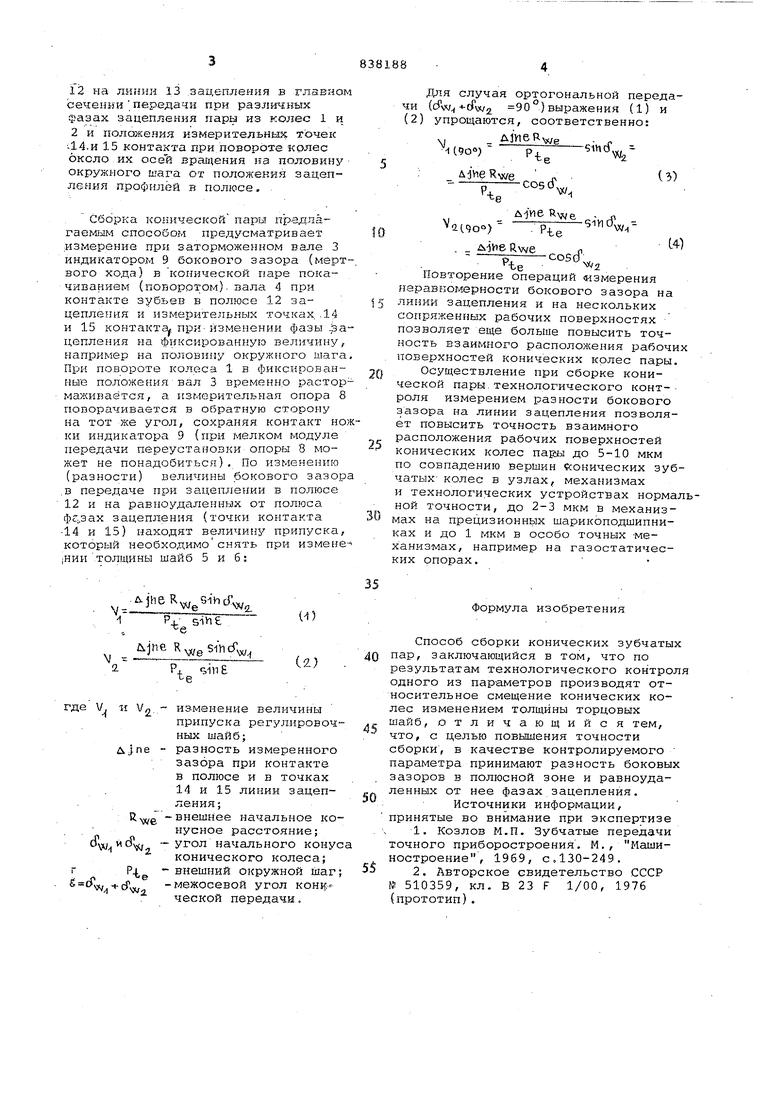

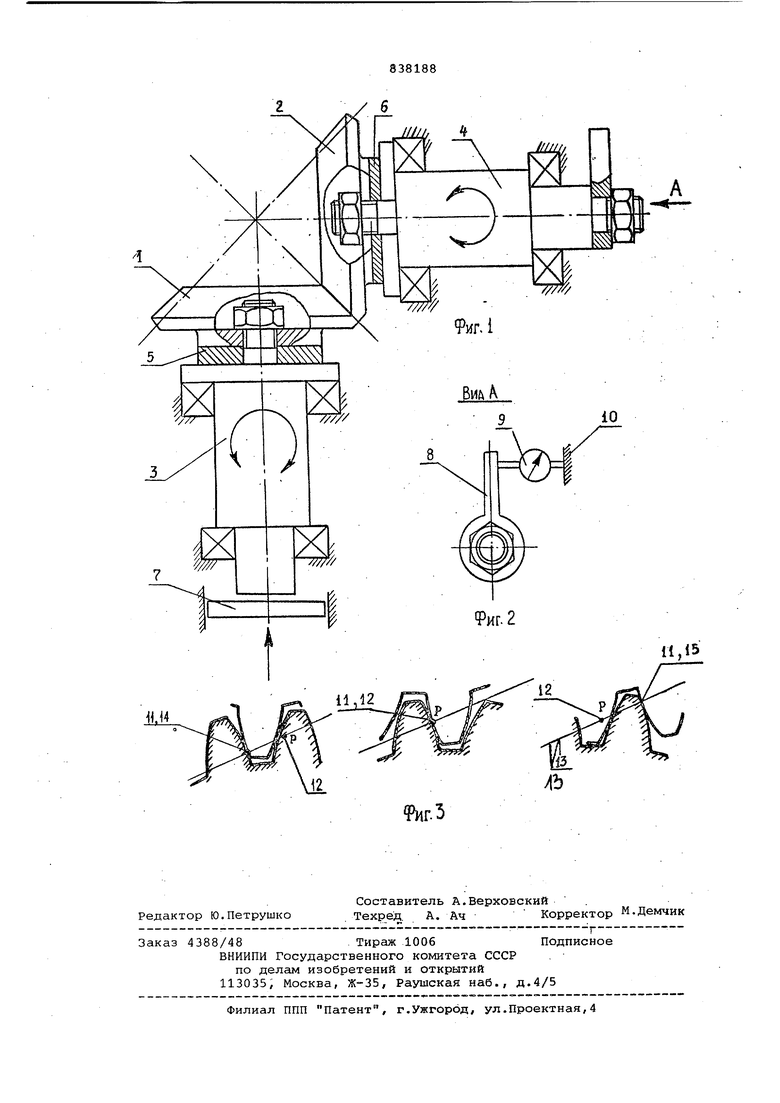

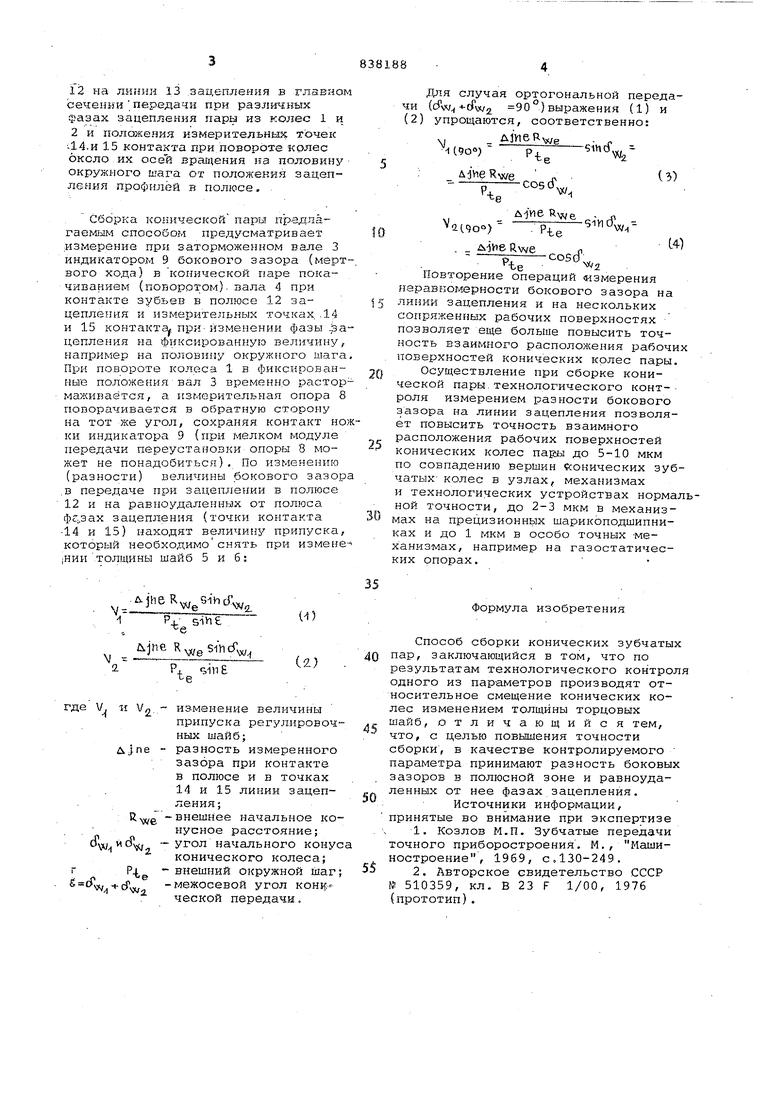

Изобретение относится к точному машиностроению и может быть использовано для сборки точных конических зубчатых передач. Известны способы сборки конических пар путем назначения допусков на взаимное расположение рабочих посадочных (базовых) поверхностей конических колес и на взаимное расположение посадочных торцов и диаме ров механизмов Q. J. Однако такие способы сборки не обеспечивают высокой точности взаим ного расположения рабочих (номиналь ных) поверхностей конических зубчаты 1$олёс пары из-за большого количества составляющих погрешности взаимtforo расположения конических колес в недостаточной точности методов и ередств измерения взаимного расположени рабочих, базовых и прсадочншс поверхностей механизмов. Наиболее близким по технической сущности и достигаемому зффекту к изобретению является способ сборки конических зубчатых пар,заключаю щийся в том,что по результатам техно .логического контроля одного из пара метров производят отнсгсительное сме щение конических колес изменением .толщины торцовых шайб 2 . Однако известный способ сборки не обеспечивает требуемую точность.. Цель изобретения - повышение точности сборки. Указанная цель достигается тем, что в качестве контролируемого параметра принимают разность боковых . зазоров в полюсной зоне и равноудаленных от нее фазах зацепления. На фиг.1 показана коническая зубчатая передача, собираемая предлагаемым способом; на фиг.2 - вид А на фиг.1; на фиг.З - изменение положения точки контакта для различных условий сборки. Зубчатые колеса 1 и 2 установлены на посадочных диаметрах и торцах валов 3 и 4 через регулировочные торцовые шайбы 5 и 6. Вал 3 снабжен тормозом 7, а вал 4 - поворотной измерительной- опорой 8, в которую упирается ножка индикатора 9 ,установленного на жестком основании, связанном с основанием 10. При зацеплении имеют место (фиг.З) последовательные положения точек 11 контакта относительно полюса (р)

12 на линии 13 .зацеплеиня в главном сечениипередачи при различных фазах зацепления пары из колес 1 и 2 и полгаке.чия измерительных точек -14.и 15 контакта при повороте колес около их осей вращения на половину окружного шага от положения зацепления профилей в полюсе

Сборка конической пары прадлагаемым способом npeflyciv aTpHBaex измерение при заторможенном вале 3 индикатором 9 бокового зазора (мертвого хода) в конической паре покачиванием (поворотом), зала 4 при контакте зубьев в полюсе 12 зацепления и изме1зительных точках. ,14 и 15 контакта при изменении фазы Jsaцепления на фиксированную величину, например на половину окружного шага При повороте колеса 1 в фиксированные положения вал 3 временно растормаживается, а измерительная опора 8 поворачивается в обратную сторону на тот же угол, сохраняя контакт ножки индикатора 9 (при мелком модуле передачи переустановки опоры 8 может не понадобиться), По изменению (разности) величины бокового зазора ,в передаче при зацеплении в полюсе 12 и на равноудаленных от полюса фг;,зах зацепления (точки контакта 14 и 15) находят величи зу припуска, который необходимоснять при измене|ИИи толщины шайб 5 и 6:

v--±i :l l V

и:

-X sih

е

weSinrfw.,

С2.}

Р, -.in

де Vj я „,

из-менение величины припуска регулировочных шайб;

разность измеренного

j.ne зазора при контакте в полюсе и в точках 14 и 15 линии зацепления;

R,g -внешнее начальное конусное расстояние;

Щ « угол начального конуса

Y;. конического колеса;

Р - внешний окружной шаг;

, -межосевой угол кон1{

cf,

w.

wa ческой передачи.

Для случая ортогональной передачи (rfw -cfw2 90°) выражения (1) и (2) упрощаются, соответственно:

МЧеЯуу/е

1

(90°)

p-fc

AJvieRwe

(3)

coscf. Ч -.

„ MvieRv;e - п й(.Чо°) . Р.

- :М :Ё;-В 5

coscf: Pte

VV2

- .

иовторение операций «измерения наравномерности бокового зазора на линии зацепления и на нескольких сопряженнь5Х рабочих поверхностях позволяет еще больше повысить точность взаимного распололсения рабочи поверхностей конических колес пары.

Осуществление при сборке конической пары.технологического конт-. роля измерением разности бокового зазора на линии зацепления позволяет повысить точность взаимного расположения рабочих поверхностей конических колес пары до 5-10 мкм по совпадению вершин ионических зубчатых колес в узлах, механизмах и технологических устройствах норманой точности, до 2-3 мкм в механизмах на прецизионнь Х шарикоподшипниках и до 1 мкм в особо точных -механизмах, например на газостатических опорах.

Формула изобретения

Способ сборки конических зубчатых пар, заключающийся в том, что по результатам технологического контрол одного из параметров производят относительное смещение конических колес изменением толщины торцовых шайб, отличающийся тем, что, с целью повышения точности сборки, в качестве контролируемого параметра принимают разность боковых зазоров в полюсной зоне и равноудаленных от нее фазах зацепления.

Источники информации, принятые во внимание при экспертизе

Фиг.З

Авторы

Даты

1981-06-15—Публикация

1979-05-25—Подача