4ib U СП

оо

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ клепки | 1990 |

|

SU1766571A1 |

| Способ клепки деталей из композиционного материала | 1986 |

|

SU1355346A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВОЙ КЛЕПКИ | 1993 |

|

RU2065795C1 |

| СПОСОБ КЛЁПКИ КЛИНОВИДНЫХ ПАКЕТОВ | 2002 |

|

RU2243057C2 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 1994 |

|

RU2066582C1 |

| Клепальное устройство | 1990 |

|

SU1754313A1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| Заклепочное соединение | 1985 |

|

SU1320545A1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 1997 |

|

RU2113930C1 |

Изобретение относится к клепально- сборочным работам в самолетостроении, в частности к способам клепки стержнями. Цель изобретения - расширение технологических возможностей за счет обеспечения выполнения заклепочного соединения средствами малой механизации в условиях стапельной сборки и при ремонте, используя инструмент с плоской рабочей поверхностью. На один из предварительно размеченных хвостовиков стержня 1 устанавливают технологическую втулку 4 из недеформируемого материала с заформованным вкладышем 5 из эластичного материала. Затем в отверстие пакета из склепываемых деталей 6 и 7 вставляют стержень с технологической втулкой 4. Осуществляют ударную клепку, и результате которой формируется замыкающая головка 11. Затем технологическую втулку снимают со стержня и формируют за- мыкаюш,ую головку. В случае формирования потайной замыкаюш.ей головки на замыкающую головку со стороны детали 7 устанавливают технологическую втулку, конструкция которой аналогична конструкции втулки 4. 1 з.п.ф-лы, 5 ил. с (Л

Фи.а.д

Изобретение относится к клепально-сбо- рочным работам в самолетостроении.

Цель изобретения - расширение технологических возможностей за счет обеспечения возможности выполнения заклёпочного соединения средствами малой механизации в условиях стапельной сборки и при ремонте, используя инструмент с плоской рабочей поверхностью.

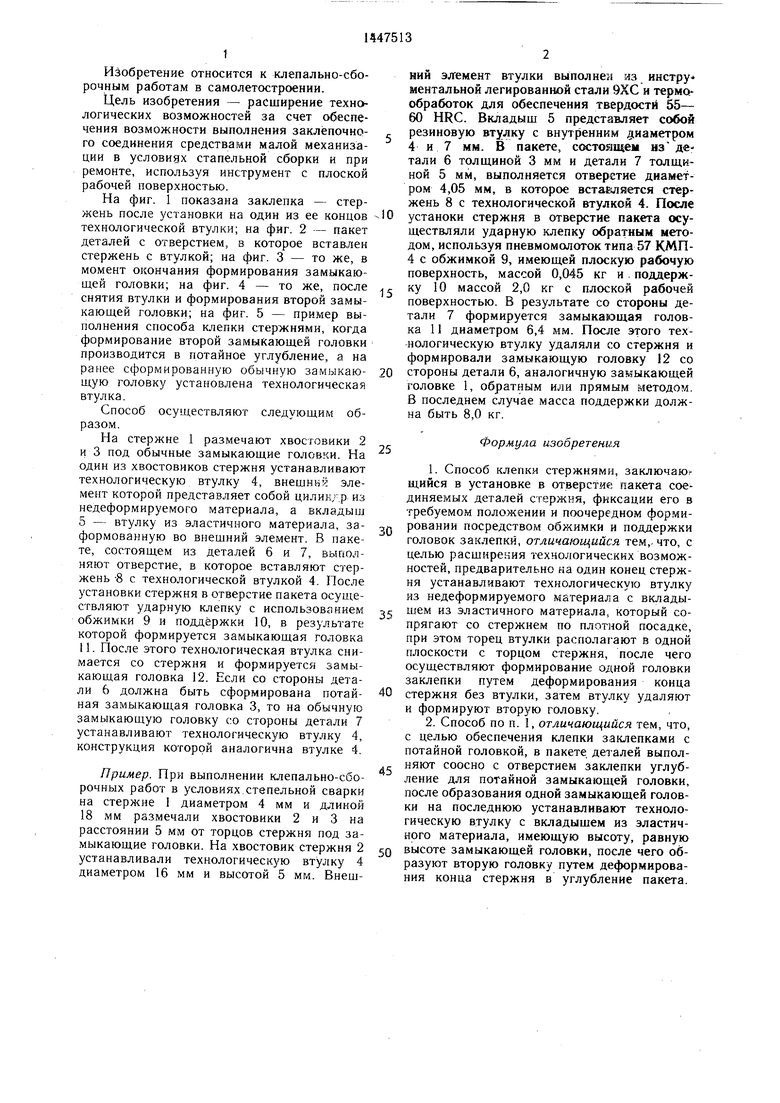

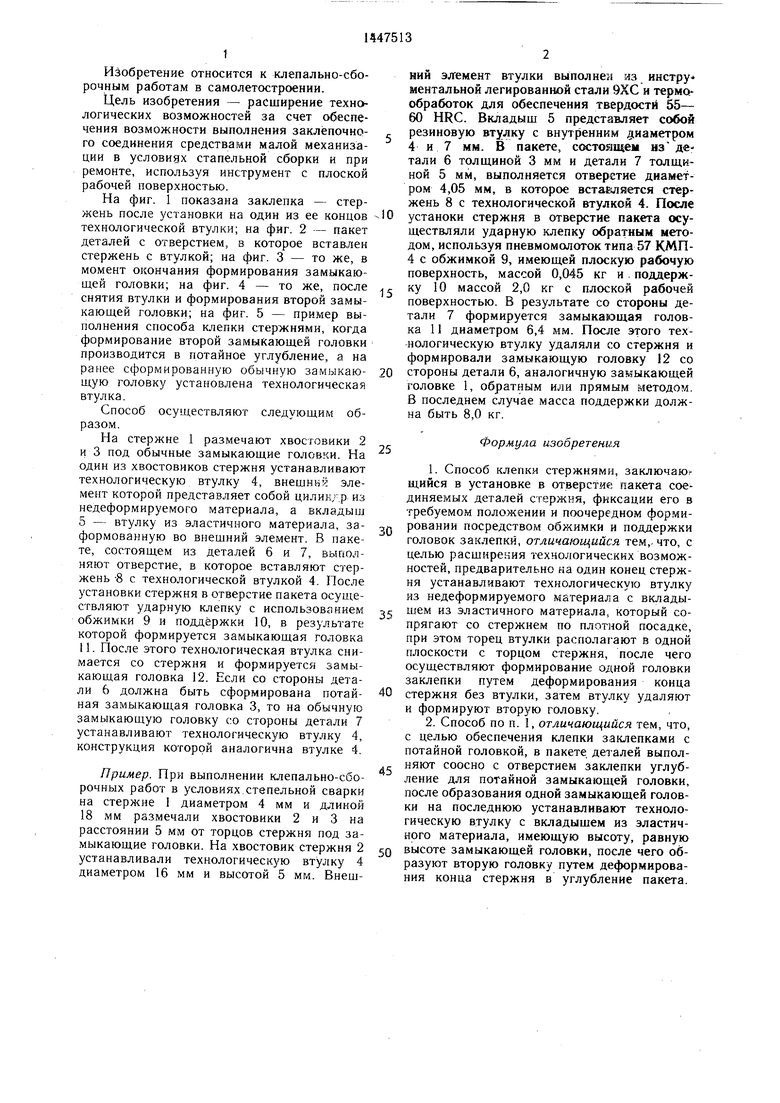

На фиг. 1 показана заклепка - стержень после установки на один из ее концов технологической втулки; на фиг. 2 - пакет деталей с отверстием, в которое вставлен стержень с втулкой; на фиг. 3 - то же, в момент окончания формирования замыкающей головки; на фиг. 4 - то же, после снятия втулки и формирования второй замыкающей головки; на фиг. 5 - пример выполнения способа клепки стержнями, когда формирование второй замыкающей головки производится в потайное углубление, а на ранее сформированную обычную замыкающую головку установлена технологическая втулка.

Способ осуществляют следующим образом.

На стержне 1 размечают хвостовики 2 и 3 под обычные замыкающие головки. На один из хвостовиков стержня устанавливают технологическую, втулку 4, внещнкй элемент которой представляет собой циликг.р из недеформируемого материала, а вкладыш 5 - втулку из эластичного материала, за- формованную во внешний элемент. 15 пакете, состоящем из деталей 6 и 7, выполняют отверстие, в которое вставляют стержень 8 с технологической втулкой 4. После установки стержня в отверстие пакета осуществляют ударную клепку с использованием обжимки 9 и поддержки 10, в результате которой формируется замыкающая головка 11. После этого технологическая втулка снимается со стержня и формируется замыкающая головка 12. Если со стороны детали 6 должна быть сформирована потайная замыкающая головка 3, то на обычную замыкающую головку со стороны детали 7 устанавливают технологическую втулку 4, конструкция которой аналогична втулке 4.

Пример. При выполнении клепально-сбо- рочных работ в условиях стапельной сварки на стержне 1 диаметром 4 мм и длиной 18 мм размечали хвостовики 2 и 3 на расстоянии 5 мм от торцов стержня под замыкающие головки. На хвостовик стержня 2 устанавливали технологическую втулку 4 диаметром 16 мм и высотой 5 мм. Внещний элемент втулки выполнен из инстру ментальной легированной стали 9ХС и термообработок для обеспечения твердости 55- 60 HRC. Вкладыщ 5 представляет собой резиновую втулку с внутренним диаметром 4 и 7 мм. В пакете, состоящем нз детали 6 толщиной 3 мм и детали 7 толщиной 5 мм, выполняется отверетне диаметром 4,05 мм, в которое встааляется стержень 8 с технологической втулкой 4. После

0 устаноки стержня в отверстие пакета осуществляли ударную клепку обратным методом, используя пневмомолоток типа 57 КМП- 4 с обжимкой 9, имеющей плоскую рабочую поверхность, массой 0,045 кг и поддержг ку 10 массой 2,0 кг с плоской рабочей поверхностью. В результате со стороны детали 7 формируется замыкающая головка 11 диаметром 6,4 мм. После этого технологическую втулку удаляли со стержня и формировали замыкающую головку 12 со

0 стороны детали 6, аналогичную замыкающей головке 1, обратным или прямым методом. В последнем случае масса поддержки должна быть 8,0 кг.

25

Формула изобретения

0 стержня без втулки, затем втулку удаляют и формируют вторую головку.

0 высоте замыкающей головки, после чего образуют вторую головку путем деформирования конца стержня в углубление пакета.

2

/

/

Фие.-/

Фие.

Фиг. 2

/

i2

Фи8.-5

| Патент США № 3952401, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-30—Публикация

1987-06-10—Подача