ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу восстановления элементов турбомашины.

Под выражением «восстановление» понимается приведение новой детали в соответствие техническим «условиям», которая в конце изготовления имеет одну или несколько неисправностей, которые могут привести к срыву ее нормальной эксплуатации.

СОСТОЯНИЕ ПРЕДШЕСТВУЮЩЕЙ ТЕХНИКИ

Конечное состояние элементов, входящих в состав турбомашины, должно быть полностью отлаженным, и это относится даже к самым мелким деталям.

Элементы турбомашины, в частности, элементы деталей, или элементы, близко расположенные к вращающимся деталям, оснащены защитным покрытием, природа которого зависит от функции этих элементов и их особенностей. Так, например, лопатки турбомашины обычно оснащены покрытием, служащим термическим барьером и барьером для диффузии металлов, образующих лопатку. Также в случае роторов, образованных спаянными между собой секциями, тщательная отделка лабиринтов роторов имеет абразивное покрытие, и эта отделка выполняется с точки зрения материала, образующего монолит с неподвижными лопатками.

Защитное покрытие достигается обычно путем плазменной или лазерной обработки. Лопатка с основной частью (или основой), выполненной из базового металла никеля, кобальта, железа или титана, может иметь покрытие, например, из алюминия, циркония, окиси иттрия, карбида вольфрама и т.д. Толщина этого покрытия лежит в пределах от 0,05 мм до 0,5 мм.

В результате операции покрытия иногда обнаруживается недостаточная связь или нарушение сцепления покрытия с основой элемента. Дефектные детали могут быть восстановлены благодаря обработке поверхности, а именно химическому растворению (с помощью кислоты), позволяющему избежать дефекта покрытий. Как только такая операция закончена, наносят новое покрытие. Такое новое покрытие должно быть, в свою очередь, проверено. Кроме удлинения циклов изготовления, этот способ восстановления, требующий известного мастерства, имеет неудобства, относящиеся к здоровью, безопасности и окружающей среде.

Впрочем, использование лазерного луча для местной обработки металлических деталей уже было опубликовано.

Патент US 4960611 раскрывает способ, позволяющий устранять небольшие погрешности покрытий механических деталей, которые, в частности, вызваны частицами пыли или капельками масла. Этот способ был, в частности, разработан для корпусов двигателей автомобилей, причем эти корпуса покрывались несколькими защитными слоями: один слой сцепления, один промежуточный слой и окончательный слой. Для устранения дефекта, который затрагивает окончательный слой (частица пыли, капелька масла), было предложено облучать дефектный окончательный слой лучом лазера, чтобы сублимировать частицу пыли или масла и прилегающую область окончательного слоя для образования крошечной полости в окончательном слое. Далее полость заполняется восстанавливающим составом, который упрочняется с помощью, например, лазерного луча.

Документ ЕР-А-0504095 раскрывает способ восстановления элементов газотурбины, в частности, способ восстановления элементов лопаток, разрушенных при эксплуатации. Во время эксплуатации лопатки подвержены окислению, появлению трещин и разъеданию металла, причем эти явления вызваны абразивными и коррозийными элементами, содержащимися в газовом потоке, воздействующем на лопатки. Высокое давление газового потока, циркулирующего с высокой температурой, вызывает в этом случае деформацию лопаток. Этот документ предлагает способ восстановления лопаток, направляя лазерный луч на область поверхности лопатки, подлежащей восстановлению. Лазерный луч расплавляет тонкий верхний слой лопатки, который затем оставляют для затвердевания. Отвердевание вызывает появление сил растяжения в материале, находящемся под обрабатываемым слоем, которые придают этой части лопатки вогнутую конфигурацию. Прикладывая лазерный луч на определенном расстоянии, возможно вернуть конфигурацию лопатки.

Документ DE-A-3325251 описывает способ восстановления элемента турбомашины, включающей основу, покрытую керамическим слоем, плотно прилегающим к основе с помощью липкого слоя. Способ включает в себя проверку детали, чтобы обозначить области, имеющие дефект соединения с керамическим слоем. Дефекты отмечаются путем сканирования элемента турбомашины энергетическим пучком, предпочтительно пучком электронов. Энергетический пучок вызывает отслаивание керамического слоя в каждой дефектной области. Ликвидация дефектов происходит путем ректификации облупленных областей и добавлением керамического материала.

Патент US 5576069 раскрывает способ переплавки лазером слоя двуокиси циркония, нанесенного плазмой на металлический элемент, покрытый соединительным слоем. Для обработки дефектов слоя двуокиси циркония этот слой заново поверхностно расплавлялся. Затем наносится керамическая суспензия. После чего керамический слой заново поверхностно расплавляется. В этом способе нет переплавления ни основы, ни соединительного слоя.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является устранение недостатков, присущих известному способу восстановления элементов турбомашины.

Задача решается тем, что в способе восстановления элемента турбомашины из металлического материала на основе никеля, кобальта, железа или титана с защитным покрытием из алюминия, циркония, окиси иттрия, карбида титана или карбида вольфрама, прилегающим к элементу турбомашины и имеющим толщину в пределах 0,05 и 0,5 мм, включающем проверку элемента турбомашины для выявления областей, имеющих дефект сцепления между защитным покрытием и упомянутым элементом, устранение дефектов сцепления между защитным покрытием и упомянутым элементом, согласно изобретению дефекты сцепления устраняют с помощью лазерного луча со средней энергией не более 100 Вт, который направляют на каждую область, имеющую дефект сцепления, и осуществляют местное плавление защитного слоя и элемента для обеспечения неповрежденного сцепления между ними после охлаждения каждой области после выключения лазера.

Целесообразно, чтобы геометрия областей, имеющих дефект и выявленных при проверке элемента турбомашины, было проанализировано в трех измерениях и зарегистрировано для направления лазерного луча по определенной траектории и сообщения ему характеристик, позволяющих устранить каждый дефект сцепления.

Целесообразно также, чтобы был задан наиболее быстрый путь прохождения лазерного луча по элементу турбомашины.

Предпочтительно, чтобы местное плавление, вызванное лазерным лучом (14), происходило в инертной или восстановительной атмосфере.

Предпочтительно также, чтобы лазерный луч был направлен на области, имеющие дефект сцепления, с помощью оптического волокна (12).

Предпочтительно также, чтобы лазерный луч генерировали лазером YAG (11).

Предпочтительно также, чтобы производили, после устранения дефектов сцепления, новую проверку элемента турбомашины на наличие дефектов сцепления между защитным слоем и элементом.

Еще одним объектом является применение заявленного способа для восстановления элемента турбомашины в виде лопатки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение, его преимущества и особенности станут более понятными при чтении нижеследующего описания, приводимого в качестве неограничивающего примера, с прилагаемыми чертежами, на которых:

- фиг.1 представляет частичный вид поперечного разреза элемента турбомашины, имеющего дефектную область сцепления между корпусом элемента и его защитным покрытием,

- фиг.2 представляет элемент турбомашины, показанный на фиг.1, к которому применяется способ восстановления согласно настоящему изобретению,

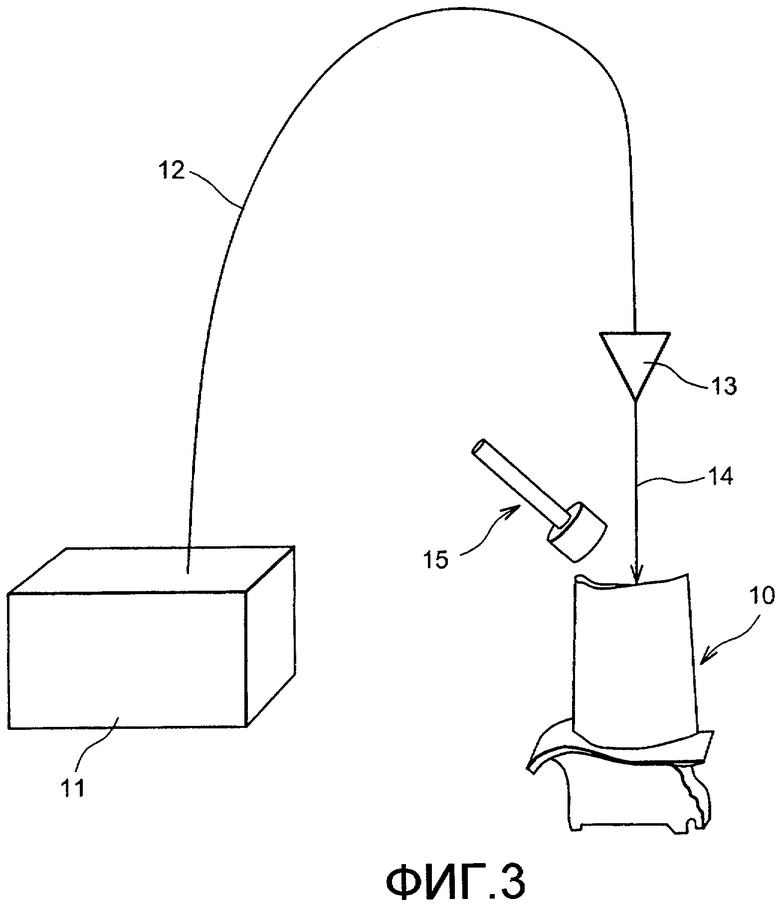

- фиг.3 иллюстрирует операцию устранения дефектов сцепления между основой и защитным слоем элемента турбомашины.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТА ОСУЩЕСТВЛЕННИЯ ИЗОБРЕТЕНИЯ

На фиг.1 представлен частичный вид поперечного разреза элемента турбомашины, например лопатки 1. Лопатка 1 образована основой 2, представляющей собой корпус элемента, и защитным покрытием 3.

Основа 2 представляет собой металлический материал, например, на базе никеля, кобальта, железа или титана. Защитное покрытие 3 образовано, например, слоем алюминия, циркония, окиси иттрия или металлического карбида (например, титана или вольфрама), получено путем наращивания слоя плазмой или лазером. Толщина покрытия может находиться, например, в пределах 0,05 мм и 0,5 мм. Защитное покрытие 3 должно плотно прилегать к основе 2. Однако могут возникнуть один или несколько дефектов (отсутствие сцепления с покрытием, отслаивание покрытия), как это показано.

Для устранения таких дефектов сцепления было предложено, в соответствии с настоящим изобретением, повторно переплавить защитное покрытие в дефектной области для обеспечения физической непрерывности между покрытием и основой.

Местное плавление слоя покрытия 3 и нижележащей основы 2 достигается с помощью лазерного луча 5, как это показано на фиг.2. Лазерный луч, например, излучается лазером YAG и передается через оптическое волокно до области 6, включающей в себя часть защитного покрытия 3 и часть основы 2. Характеристики этого лазера YAG могут быть следующими:

- диаметр фокального пятна лазерного луча (пятно) на элементе турбомашины: между 0,2 мм и 0,8 мм,

- частота импульсов: от 3 до 10 Гц,

- средняя мощность лазерного луча: между 50 и 100 Вт,

- длительность импульсов: от 5 мс до 15 мс.

В зависимости от поверхности области определяют постоянную энергетическую плотность, необходимую для внесения в каждую область, подлежащую восстановлению.

Способ согласно изобретению включает в себя прежде всего этап проверки элемента турбомашины для выявления областей, представляющих дефект сцепления, таких как область 4, показанная на фиг.1. Для обеспечения металлургического и механического качества сцепления основа/защитное покрытие перед этой операцией может быть необходима чистка поверхности. Для обеспечения оптимальной траектории лазерного луча рассматриваемая область преимущественно освобождается от любой грязи (жир, масло, продукты сгорания, …).

Геометрия профиля каждой поврежденной области анализируется в трех плоскостях для обеспечения оптимальной траектории лазерного луча.

Как только выполнена характеризация элемента турбомашины, считается, что восстановление соответствия элемента техническим условиям реализовано. Способ реализуется без внесения металла. Скорость исполнения управляется вручную или в автоматическом режиме. Размер фокального пятна луча лазера выбирается в зависимости от геометрии рабочей области. Средняя энергия лазерного луча является небольшой (не более 100 Вт) для того, чтобы ограничить деформации и, например, в случае лопатки избежать обрушения вершин лопаток.

На фиг.3 показана операция устранения дефектов сцепления между основой и защитным покрытием лопатки 10 турбомашины. Ссылочный номер 11 обозначает лазерный источник YAG. Луч лазера, излучаемый лазерным источником 11, передается оптическим волокном 12 на лазерную головку 13. Лазерная головка 13 направляет лазерный луч 14 на области, подлежащие восстановлению. Во время операции система газозащиты 15 защищает лопатку от коррозии и окисления. Система газозащиты может быть образована дутьем инертного газа (например, аргона) или восстановителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕТАЛЬ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, СОДЕРЖАЩАЯ ЗАЩИТНОЕ КЕРАМИЧЕСКОЕ ПОКРЫТИЕ, СПОСОБ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ ТАКОЙ ДЕТАЛИ | 2016 |

|

RU2722376C2 |

| СПОСОБ ЗАЩИТЫ КОМПОНЕНТА ТУРБОМАШИНЫ ОТ ЭРОЗИИ ПРИ ВОЗДЕЙСТВИИ КАПЕЛЬ ЖИДКОСТИ, КОМПОНЕНТ И ТУРБОМАШИНА | 2015 |

|

RU2695245C2 |

| СПОСОБ ОБРАБОТКИ ОРГАНОВ, ПОДВЕРГАЮЩИХСЯ ЭРОЗИИ ПОД ВОЗДЕЙСТВИЕМ ЖИДКОСТЕЙ, ПРОТИВОЭРОЗИОННЫЙ СПЛАВ ДЛЯ ПОКРЫТИЙ И РАБОЧИЙ ОРГАН | 2003 |

|

RU2333365C2 |

| СПОСОБ СВАРКИ ЗАГОТОВОК ИЗ ВЫСОКОЖАРОПРОЧНЫХ СУПЕРСПЛАВОВ С ОСОБОЙ МАССОВОЙ СКОРОСТЬЮ ПОДАЧИ СВАРОЧНОГО ПРИСАДОЧНОГО МАТЕРИАЛА | 2010 |

|

RU2510994C2 |

| СУПЕРСПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ, МОНОКРИСТАЛЛИЧЕСКАЯ ЛОПАТКА И ТУРБОМАШИНА | 2018 |

|

RU2780326C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2561975C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ МЕХАНИЧЕСКОЙ ДЕТАЛИ ПРИ ПОМОЩИ ДИФФУЗИОННОЙ СВАРКИ И СВЕРХПЛАСТИЧНОГО ФОРМОВАНИЯ | 2004 |

|

RU2355541C2 |

| МОНОКРИСТАЛЛИЧЕСКАЯ СВАРКА НАПРАВЛЕННО УПРОЧНЕННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2516021C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВЫПОЛНЕННОГО В ВИДЕ ЕДИНОЙ ДЕТАЛИ ОБЛОПАЧЕННОГО ДИСКА, А ТАКЖЕ ТЕСТОВЫЙ ОБРАЗЕЦ (ВАРИАНТЫ) | 2006 |

|

RU2397329C2 |

| СВАРОЧНЫЙ ПРИСАДОЧНЫЙ МАТЕРИАЛ, ПРИМЕНЕНИЕ СВАРОЧНОГО ПРИСАДОЧНОГО МАТЕРИАЛА И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2505616C2 |

Изобретение относится к способу восстановления элементов турбомашины. Способ восстановления элемента турбомашины из металлического материала на основе никеля, кобальта, железа или титана с защитным покрытием из алюминия, циркония, окиси иттрия, карбида титана или карбида вольфрама, прилегающим к элементу турбомашины и имеющим толщину в пределах 0,05 мм и 0,5 мм включает проверку элемента турбомашины для выявления областей, имеющих дефект сцепления между защитным покрытием и упомянутым элементом, и устранение дефектов сцепления между защитным покрытием и упомянутым элементом. Дефекты сцепления устраняют с помощью лазерного луча со средней энергией не более 100 Вт, который направляют на каждую область, имеющую дефект сцепления, и осуществляют местное плавление защитного слоя и элемента для обеспечения неповрежденного сцепления между ними после охлаждения каждой области после выключения лазера. Указанный способ применяют для восстановления элемента турбомашины в виде лопатки. Устраняются дефекты сцепления покрытия с основой. 2 н. и 6 з.п. ф-лы, 3 ил.

1. Способ восстановления элемента турбомашины (1, 10) из металлического материала на основе никеля, кобальта, железа или титана с защитным покрытием (3) из алюминия, циркония, окиси иттрия, карбида титана или карбида вольфрама, прилегающим к элементу турбомашины и имеющим толщину в пределах 0,05 мм и 0,5 мм, включающий проверку элемента турбомашины для выявления областей, имеющих дефект сцепления между защитным покрытием (3) и упомянутым элементом, устранение дефектов сцепления между защитным покрытием и упомянутым элементом, отличающийся тем, что дефекты сцепления устраняют с помощью лазерного луча (5) со средней энергией не более 100 Вт, который направляют на каждую область, имеющую дефект сцепления, и осуществляют местное плавление защитного слоя и элемента для обеспечения неповрежденного сцепления между ними после охлаждения каждой области после выключения лазера.

2. Способ по п.1, в котором геометрию областей, имеющих дефект и выявленных при проверке элемента турбомашины, анализируют в трех измерениях и регистрируют для направления лазерного луча по определенной траектории и сообщения ему характеристик, позволяющих устранить каждый дефект сцепления.

3. Способ по п.2, в котором задают наиболее быстрый путь прохождения лазерного луча по элементу турбомашины.

4. Способ по любому из пп.1-3, в котором местное плавление, вызванное лазерным лучом (14), происходит в инертной или восстановительной атмосфере.

5. Способ по любому из пп.1-4, в котором лазерный луч (14) направляют на области, имеющие дефект сцепления, с помощью оптического волокна (12).

6. Способ по любому из пп.1-5, в котором лазерный луч (14) генерируют лазером YAG (11).

7. Способ по любому из пп.1-6, в котором после устранения дефектов сцепления проводят новую проверку элемента турбомашины на наличие дефектов сцепления между защитным слоем и элементом.

8. Применение способа по любому из пп.1-7 для восстановления элемента турбомашины в виде лопатки.

| Электромеханические весы | 1963 |

|

SU504095A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЛАЗЕРНОЕ ИЗЛУЧАЮЩЕЕ УСТРОЙСТВО ДЛЯ МЕДИЦИНСКОЙ ОБРАБОТКИ | 1991 |

|

RU2038106C1 |

| ОБРАБОТКА ПОВЕРХНОСТИ МЕТАЛЛА | 1997 |

|

RU2181134C2 |

| RU 2056253 С1, 20.03.1996 | |||

| СПОСОБ РЕМОНТА ДЕФЕКТОВ ЛИТЬЯ | 2001 |

|

RU2194603C1 |

Авторы

Даты

2013-05-20—Публикация

2008-09-25—Подача