Изобретение относится к способу сварки направленно упрочненных металлических материалов.

γ′-упрочненные SX жаропрочные сплавы на никелевой основе невозможно ни посредством обычных способов сварки, ни посредством высокоэнергетичных способов (лазером, электронным лучом) со сходными присадочными материалами в перекрывающихся сварочных дорожках сваривать наплавкой одного или нескольких слоев. Проблема заключается в том, что уже при отдельной сварочной дорожке в краевой области вблизи поверхности образуется структура с неправильной ориентацией. Для последующей перекрывающейся дорожки это означает, что фронт затвердевания (кристаллизации) в этой области не имеет SX центра кристаллизации, и область с неправильной ориентацией (не-SX структура) распространяется далее в область перекрытия. Это приводит к образованию трещин в этой области.

Применявшиеся до сих пор способы сварки не в состоянии создать для γ′-упрочненных SX жаропрочных сплавов на никелевой основе наплавленный металл в обработке перекрытия в одном или нескольких слоях сходным образом с идентичной SX-структурой. При отдельной дорожке на SX-подложке локальные условия кристаллизации варьируются таким образом, что в зависимости от положения инициируется дендритный рост исходя от основных стволов или вторичных ветвей. При этом из различных возможных дендритных направлений роста проявляются таковые с наиболее благоприятными условиями роста, то есть с наименьшим углом наклона к температурному градиенту. Причина для образования неправильной ориентации в SX-структуре при порошковой наплавке γ′-упрочненных SX жаропрочных сплавов на никелевой основе в настоящее время не полностью ясна. Предполагают, что при столкновении друг с другом дендритов с различных направлений роста, возможно, вторичные ветви разрушаются и служат в качестве центров кристаллизации для образования структуры с неправильной ориентацией. Кроме того, в краевой области вблизи поверхности не полностью расплавленные частички порошка в расплаве могут служить в качестве центров кристаллизации для образования структуры с неправильной ориентацией. Поэтому для решения проблемы предлагается технологический процесс для порошковой наплавки γ′-упрочненных SX жаропрочных сплавов на никелевой основе, при котором реализуются условия роста, которые благоприятствуют только одному направлению роста для дендритов. Кроме того, технологический процесс обеспечивает полное расплавление частиц порошка в расплаве.

Поэтому задачей изобретения является решение вышеописанной проблемы.

Эта задача решается способом согласно пункту 1 формулы изобретения.

Для решения этой технической проблемы образования немонокристаллической структуры в близкой к поверхности краевой области отдельной дорожки предложен технологический процесс для наплавки лазерным излучением, при котором эта проблема не возникает или возникает в такой малой степени, что возможна обработка перекрытия (соединения внахлестку) в один или несколько слоев без образования трещин при комнатной температуре.

В зависимых пунктах формулы изобретения охарактеризованы другие предпочтительные меры, которые любым образом могут комбинироваться друг с другом для достижения дополнительных преимуществ.

На чертежах показано следующее:

Фиг.1 - схематичное выполнение способа,

Фиг.2 - газовая турбина,

Фиг.3 - лопатка турбины,

Фиг.4 - список жаропрочных сплавов.

Описание и чертежи представляют только примеры выполнения изобретения.

На фиг.1 схематично представлен ход выполнения способа с устройством 1.

Ремонтируемый конструктивный элемент 120, 130 имеет подложку 4 из жаропрочного сплава, в частности, жаропрочного сплава на никелевой основе согласно фиг.4.

Конкретно, подложка 4 состоит из жаропрочного сплава на никелевой основе.

Подложка 4 ремонтируется тем, что новый материал 7, в частности, посредством порошка, наносится на поверхность 5 подложки 4 посредством наплавки.

Это осуществляется посредством подачи материала 7 и сварочного луча, предпочтительно лазерного луча 10 лазера, который расплавляет по меньшей мере подаваемый материал 7 и предпочтительно также частично подложку 4.

При этом предпочтительно применяется порошок. Предпочтительно диаметр частиц 7 порошка настолько мал, что лазерный луч их полностью расплавляет, и в результате обеспечивается достаточно высокая температура частиц 7.

При этом на подложке 4 во время сварки имеется наплавленная область 16 и примыкающий к ней фронт 19 затвердевания (кристаллизации) и перед ним уже вновь затвердевшая область 13.

Устройство, соответствующее изобретению, предпочтительно содержит лазер (не показан) с блоком подачи порошка и систему перемещения (не показана), с помощью которой зона взаимодействия лазерного луча и область попадания для порошка 7 на поверхности 5 подложки могут перемещаться. Конструктивный элемент (подложка 4) при этом предпочтительно не нагревается и не подвергается старению за счет термообработки.

Восстанавливаемая область подложки 4 предпочтительно подвергается наплавке слоями.

Слои предпочтительно наносятся в форме меандра, однонаправленно или двунаправленно, причем вектора сканирования меандровых перемещений от слоя к слою предпочтительно поворачиваются на 90°, чтобы избежать ошибок привязки между слоями.

Дендриты 31 в подложке 4 и дендриты 34 в наносимой области 13 представлены на фиг.1. Также представлена система 25 координат. Подложка 4 перемещается относительно х-направления 22 со скоростью VV сканирования.

На фронте 19 кристаллизации имеется z-температурный градиент  28.

28.

Процесс сварки выполняется с параметрами способа относительно подачи VV, лазерной мощности, диаметра луча и расхода порошка, которые приводят к локальной ориентации температурного градиента на фронте кристаллизации, который меньше, чем 45°, к направлению дендритов 31 в подложке 4. За счет этого гарантируется, что поддерживается исключительно направление роста дендритов 34, которое продолжает направление 32 дендритов в подложке 4. Для этого необходим радиус луча, который гарантирует, что часть линий трех фаз, которая окаймляет фронт 19 кристаллизации, полностью перекрывается лазерным лучом.

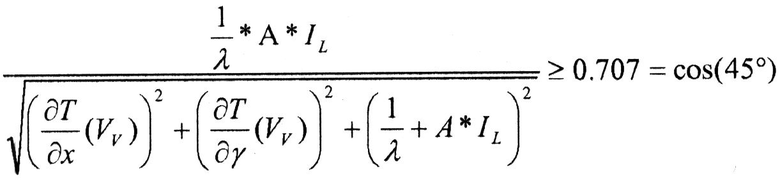

Аппроксимирующее условие для подходящего наклона фронта 19 кристаллизации к направлению 32 дендритов для дендритов 31 в подложке 4 имеет вид:

А: степень поглощения подложкой,

IL: интенсивность лазера,

VV: скорость сканирования,

λ: теплопроводность подложки,

T: температура.

Из этого условия получается в зависимости от материала окно процесса относительно интенсивности лазерного излучения (примерно в форме цилиндра), радиуса луча относительно фокуса порошкового пучка, скорости VV подачи и расхода порошка.

Посредством полного перекрытия расплава лазерным излучением при коаксиальном ведении процесса гарантируется более длительное время взаимодействия частиц порошка с лазерным излучением и, тем самым, более высокая температура частиц при контакте с расплавом.

Диаметр частиц и заданное тем самым время взаимодействия должны обусловить температурный уровень, достаточно высокий для полной наплавки. Достаточно высокий температурный уровень расплава при заданной температуре частиц и времени выдержки в расплаве должен обеспечить то, что частицы полностью перейдут в расплав.

За счет описанных выше параметров способа и механизмов обеспечиваются предпосылки для эпитаксиального монокристаллического роста в наплавленном металле с идентичной ориентацией дендритов в подложке. За счет того, что в процессе сварки активируется только одно направление роста дендритов по нормали к поверхности, при затвердевании облегчается протекание расплава в междендритное пространство и предотвращается образование высокотемпературных трещин. Это дает в результате качество сварки, которое для структурной сварки (например, с целью ремонта или сцепления в высоконагруженной области конструктивного элемента) является приемлемым.

Фиг.2 показывает для примера газовую турбину 100 в продольном сечении.

Газовая турбина 100 имеет внутри установленный с возможностью вращения вокруг оси 102 вращения ротор 103 с валом 101, который также называется ротором турбины.

Вдоль ротора 103 следуют друг за другом корпус 104 воздухозаборника, компрессор 105, камера 110 сгорания, выполненная, например, торообразной, в частности, кольцевая камера сгорания, с множеством коаксиально размещенных горелок 107, турбина 108 и газоотводный корпус 109.

Кольцевая камера 110 сгорания сообщается с, например, кольцевым каналом 111 горячего газа. Там, например, четыре включенные друг за другом ступени 112 турбины образуют турбину 108.

Каждая ступень 112 турбины образована, например, из двух лопаточных колец. При наблюдении в направлении течения рабочей среды 113, в канале 111 горячего газа за рядом 115 направляющих лопаток следует ряд 125, образованный из рабочих лопаток 120.

При этом направляющие лопатки 130 закреплены на внутреннем корпусе 138 статора 143, в то время как рабочие лопатки 120 ряда 125, размещены на роторе 103, например, посредством диска 133 турбины.

С ротором 103 связан генератор или рабочая машина (не показано).

Во время работы газовой турбины 100 посредством компрессора 105 через корпус 104 воздухозаборника воздух 135 засасывается и сжимается. Сжатый воздух, подготовленный на выходе со стороны турбины компрессора 105, направляется к горелкам 107 и там смешивается с горючим средством. Затем смесь с образованием рабочей среды 113 сжигается в камере 110 сгорания. Оттуда рабочая среда 113 течет вдоль канала 111 горячего газа мимо направляющих лопаток 130 и рабочих лопаток 120. На рабочих лопатках 120 рабочая среда 113 расширяется, передавая импульс, так что рабочие лопатки 120 приводят в действие ротор 103, а последний - связанную с ним рабочую машину.

Конструктивные элементы, открытые для горячей рабочей среды 113, подвергаются в процессе работы газовой турбины 100 термическим нагрузкам. Направляющие лопатки 130 и рабочие лопатки 120 первой при наблюдении в направлении течения рабочей среды 113 ступени 112 турбины, наряду с облицовывающими кольцевую камеру 110 сгорания элементами теплозащитного экрана, больше всего нагружаются термически.

Чтобы выдерживать существующие там температуры, они могут охлаждаться посредством охладителя.

Также подложки конструктивных элементов могут иметь направленную структуру, то есть они являются монокристаллическими (SX-структура) или имеют только продольно ориентированные зерна (DS-структура).

В качестве материала для конструктивных элементов, в частности, для лопаток 120, 130 турбины и конструктивных элементов камеры 110 сгорания применяются, например, жаропрочные сплавы на основе железа, никеля или кобальта.

Такие жаропрочные сплавы известны, например, из ЕР 1204776 В1, ЕР 1306454, ЕР 1319729 А1, WO 99/67435 или WO 00/44949.

Также лопатки 120, 130 могут иметь покрытия против коррозии (MCrAlX; где M - по меньшей мере один элемент из группы железа (Fe), кобальта (Co), никеля (Ni), X - активный элемент, представляющий иттрий (Y) и/или кремний, скандий (Sc) и/или по меньшей мере один элемент из редкоземельных металлов или гафний). Такие сплавы известны из ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 или ЕР 1306454 А1.

На MCrAlX может еще иметься теплоизоляционный слой, состоящий, например, из ZrO2, Y2O3-ZrO2, то есть он не стабилизирован или частично или полностью стабилизирован оксидом иттрия и/или оксидом кальция и/или оксидом магния. За счет соответствующего способа нанесения покрытия, например, электронно-лучевого напыления (EB-PVD) в теплоизоляционном слое формируются стеблеобразные зерна.

Направляющая лопатка 130 имеет обращенную к внутреннему корпусу 138 турбины 108 ножку направляющей лопатки (здесь не представлено) и вершину направляющей лопатки, противолежащую ножке направляющей лопатки. Вершина направляющей лопатки обращена к ротору 103 и установлена на зажимном кольце 140 статора 143.

Фиг.3 показывает вид в перспективе рабочей лопатки 120 или направляющей лопатки 130 турбомашины, которая ориентирована вдоль продольной оси 121.

Турбомашина может быть газовой турбиной самолета или электростанции для производства электроэнергии, паровой турбиной или компрессором.

Лопатка 120, 130 имеет следующие друг за другом вдоль продольной оси 121 область 400 крепления, граничащее с ней основание 403 лопатки, а также рабочую сторону 406 лопатки и вершину 415 лопатки.

В качестве направляющей лопатки 130 лопатка 130 может иметь на своей вершине 415 лопатки дополнительное основание (не представлено).

В области 400 крепления образована ножка 183 лопатки, которая служит для крепления рабочих лопаток 120, 130 на валу или на диске (не представлено).

Ножка 183 лопатки выполнена, например, как Т-образная ножка. Возможны другие формы выполнения, такие как ступенчатая ножка или ножка в форме ласточкина хвоста.

Лопатка 120, 130 имеет, для среды, которая протекает мимо рабочей стороны 406 лопатки, кромку 409 набегающего потока и заднюю кромку 412.

В обычных лопатках 120, 130 во всех областях 400, 403, 406 лопаток 120, 130, например, применяются массивные металлические материалы, в особенности, жаропрочные сплавы.

Такие жаропрочные сплавы известны, например, из ЕР 1204776 В1, ЕР 1306454, ЕР 1319729 А1, WO 99/67435 или WO 00/44949.

Лопатка 120, 130 может при этом изготавливаться способом отливки, а также посредством направленного отверждения, посредством способа ковки, способа фрезерования или их комбинации.

Конструктивные детали с монокристаллической структурой или структурами используются как конструктивные элементы для машин, которые в процессе производства подвергаются высоким механическим, термическим и/или химическим нагрузкам.

Изготовление подобных монокристаллических деталей осуществляется, например, посредством направленной кристаллизации из расплава. При этом речь идет о способах отливки, при которых жидкий металлический сплав кристаллизуется в монокристаллическую структуру, то есть в монокристаллическую деталь, или направленным образом.

При этом дендритные кристаллы ориентируются вдоль потока тепла и образуют либо стеблеобразную кристаллическую структуру зерен (столбчатую, то есть зерна, которые проходят по всей длине детали и здесь, согласно общепринятому разговорному употреблению, обозначаются как направленно кристаллизуемые), либо монокристаллическую структуру, то есть вся деталь состоит из одного единственного кристалла. В этом способе следует избегать перехода к равноосной (поликристаллической) кристаллизации, так как за счет ненаправленного роста с необходимостью образуются поперечные и продольные границы зерен, которые сводят к нулю полезные свойства направленно кристаллизуемой или монокристаллической детали.

Если в общем случае речь идет о направленно кристаллизуемой структуре, то тем самым имеются в виду как монокристаллы, которые не имеют границ зерен или максимум имеют границы зерен с малыми углами, а также стеблеобразные кристаллические структуры, которые хотя и имеют границы зерен, проходящие в продольном направлении, но не имеют поперечных границ зерен. В случае вторых названных кристаллических структур говорят о направленно кристаллизованных структурах. Такие способы известны из US-PS 6024792 и ЕР 0892090 А1.

Также лопатки 120, 130 могут иметь покрытия против коррозии или окисления, например (MCrAlX; где M - по меньшей мере один элемент из группы железа (Fe), кобальта (Co), никеля (Ni), X - активный элемент, представляющий иттрий (Y) и/или кремний, и/или по меньшей мере один элемент из редкоземельных металлов или гафний (Hf)). Такие сплавы известны из ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 или ЕР 1306454 А1.

Толщина предпочтительно составляет 95% от теоретической толщины.

На MCrAlX-слое (в качестве промежуточного слоя или самого внешнего слоя) образуется защитный слой оксида алюминия (TGO = термически выращенный оксидный слой).

Предпочтительным образом состав слоев содержит Co-30Ni-28Cr-8Al-0,6Y-0,7Si или Co-28Ni-24Cr-10Al-0,6Y. Наряду с этими защитными покрытиями на основе кобальта, также предпочтительно применяются защитные слои на основе никеля, такие как Ni-10Cr-12Al-0,6Y-3Re или Ni-12Со-21Cr-11Al-0,4Y-2Re или Ni-25Со-17Cr-10Al-0,4Y-1,5Re.

На MCrAlX может еще иметься теплоизоляционный слой, который предпочтительно является самым крайним слоем и состоит, например, из ZrO2, Y2O3-ZrO2, то есть он не стабилизирован или частично или полностью стабилизирован оксидом иттрия и/или оксидом кальция и/или оксидом магния. Теплоизоляционный слой покрывает весь MCrAlX-слой. За счет соответствующего способа нанесения покрытия, например электронно-лучевого напыления (EB-PVD), в теплоизоляционном слое формируются стеблеобразные зерна.

Также возможны другие способы нанесения покрытий, например, распыление плазмы в атмосфере (APS), LPPS, VPS или CVD. Теплоизоляционный слой может иметь пористые, с микро- и макротрещинами зерна для лучшего сопротивления тепловому удару. Теплоизоляционный слой является, таким образом, предпочтительно более пористым, чем MCrAlX-слой.

Восстановление (приведение в исправное состояние) означает, что конструктивные элементы 120, 130 после их использования, при необходимости, должны освобождаться от защитных слоев (например, посредством пескоструйной обработки). Затем осуществляется удаление коррозионных и/или оксидных слоев или продуктов коррозии и/или окисления. При необходимости также еще ремонтируются трещины в конструктивном элементе 120, 130. Затем следует повторное нанесение покрытий на конструктивный элемент 120, 130 и повторное использование конструктивного элемента 120, 130.

Лопатка 120, 130 может быть выполнена полой или сплошной. Если лопатка 120, 130 должна охлаждаться, то она имеет, при необходимости, еще отверстия 418 пленочного охлаждения (обозначены заштрихованными).

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОКРИСТАЛЛИЧЕСКАЯ СВАРКА НАПРАВЛЕННО УПРОЧНЕННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2509639C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СВАРКИ ДЕТАЛЕЙ ИЗ ТЕРМОСТОЙКИХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2008 |

|

RU2466841C2 |

| СПОСОБ СВАРКИ ЗАГОТОВОК ИЗ ВЫСОКОЖАРОПРОЧНЫХ СУПЕРСПЛАВОВ С ОСОБОЙ МАССОВОЙ СКОРОСТЬЮ ПОДАЧИ СВАРОЧНОГО ПРИСАДОЧНОГО МАТЕРИАЛА | 2010 |

|

RU2510994C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ СЛОЯ ПОСРЕДСТВОМ ЛАЗЕРНОЙ ТРИАНГУЛЯЦИИ | 2010 |

|

RU2541440C2 |

| АНАЛИЗ ПОВЕРХНОСТИ ДЛЯ ОБНАРУЖЕНИЯ ЗАКРЫТЫХ ОТВЕРСТИЙ И УСТРОЙСТВО | 2010 |

|

RU2532616C2 |

| СВАРОЧНЫЙ ПРИСАДОЧНЫЙ МАТЕРИАЛ, ПРИМЕНЕНИЕ СВАРОЧНОГО ПРИСАДОЧНОГО МАТЕРИАЛА И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2505616C2 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ, ПРИМЕНЕНИЕ И СПОСОБ | 2012 |

|

RU2567140C2 |

| СПОСОБ СВАРКИ И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2010 |

|

RU2490102C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВЕРСТИЯ | 2007 |

|

RU2397852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВЕРСТИЯ С ПРИМЕНЕНИЕМ РАЗЛИЧНЫХ ПОЛОЖЕНИЙ ЛАЗЕРА | 2010 |

|

RU2542871C2 |

Изобретение относится к способу лазерной наплавки направленно упрочненного металлического материала. Осуществляют подачу порошка на поверхность подложки (4) конструктивного элемента (1, 120, 130) из упрочненного металлического материала, имеющего дендриты (31), ориентированные в направлении (32). Параметры наплавки, такие как скорость санирования лазерного луча, лазерная мощность, диаметр лазерного луча, фокус порошкового пучка / или расход порошка, устанавливают из условия обеспечения локальной ориентации температурного градиента (28) на фронте (19) кристаллизации, который меньше, чем 45° к направлению (32) дендритов (31) в подложке (4). В результате обеспечивается монокристаллический рост дендритов при лазерной наплавке и соответственно предотвращается образование трещин. 23 з.п. ф-лы, 4 ил.

1. Способ лазерной наплавки направленно упрочненного металлического материала, включающий подачу порошка на поверхность подложки (4) конструктивного элемента (1, 120, 130) из упрочненного металлического материала, имеющего дендриты (31), ориентированные в направлении (32), при этом параметры наплавки, такие как скорость сканирования лазерного луча, лазерная мощность, диаметр лазерного луча, фокус порошкового пучка / или расход порошка, устанавливают из условия обеспечения локальной ориентации температурного градиента (28) на фронте (19) кристаллизации под углом менее 45° к направлению (32) дендритов (31) в подложке (4).

2. Способ по п.1, в котором на и в подложке (4) формируют расплав (16) посредством подачи порошка (7) и/или материала подложки (4), причем расплав (16) полностью покрывают лазерным лучом, в частности, в котором расплав (16) перекрывают.

3. Способ по п.1, в котором подаваемый порошок (7) наносят слоями.

4. Способ по п.2, в котором подаваемый порошок (7) наносят слоями.

5. Способ по п.1, в котором подложка (4) выполнена из жаропрочного сплава на никелевой основе, в частности, имеет столбчатые зерна, в частности, содержит монокристаллическую структуру.

6. Способ по п.2, в котором подложка (4) выполнена из жаропрочного сплава на никелевой основе, в частности, имеет столбчатые зерна, в частности, содержит монокристаллическую структуру.

7. Способ по п.3, в котором подложка (4) выполнена из жаропрочного сплава на никелевой основе, в частности, имеет столбчатые зерна, в частности, содержит монокристаллическую структуру.

8. Способ по п.4, в котором подложка (4) выполнена из жаропрочного сплава на никелевой основе, в частности, имеет столбчатые зерна, в частности, содержит монокристаллическую структуру.

9. Способ по п.1, в котором диаметр частиц (7) порошка настолько мал, что их в лазерном луче (10), в частности, полностью расплавляют и они имеют достаточно высокую температуру.

10. Способ по п.2, в котором диаметр частиц (7) порошка настолько мал, что их в лазерном луче (10), в частности, полностью расплавляют и они имеют достаточно высокую температуру.

11. Способ по п.3, в котором диаметр частиц (7) порошка настолько мал, что их в лазерном луче (10), в частности, полностью расплавляют и они имеют достаточно высокую температуру.

12. Способ по п.4, в котором диаметр частиц (7) порошка настолько мал, что их в лазерном луче (10), в частности, полностью расплавляют и они имеют достаточно высокую температуру.

13. Способ по п.5, в котором диаметр частиц (7) порошка настолько мал, что их в лазерном луче (10), в частности, полностью расплавляют и они имеют достаточно высокую температуру.

14. Способ по п.6, в котором диаметр частиц (7) порошка настолько мал, что их в лазерном луче (10), в частности, полностью расплавляют и они имеют достаточно высокую температуру.

15. Способ по п.7, в котором диаметр частиц (7) порошка настолько мал, что их в лазерном луче (10), в частности, полностью расплавляют и они имеют достаточно высокую температуру.

16. Способ по п.8, в котором диаметр частиц (7) порошка настолько мал, что их в лазерном луче (10), в частности, полностью расплавляют и они имеют достаточно высокую температуру.

17. Способ по п.1, в котором температура расплавленных частиц (7) порошка лежит на 20°С выше температуры плавления частиц (7) порошка.

18. Способ по п.2, в котором температура расплавленных частиц (7) порошка лежит на 20°С выше температуры плавления частиц (7) порошка.

19. Способ по п.3, в котором температура расплавленных частиц (7) порошка лежит на 20°С выше температуры плавления частиц (7) порошка.

20. Способ по п.4, в котором температура расплавленных частиц (7) порошка лежит на 20°С выше температуры плавления частиц (7) порошка.

21. Способ по п.5, в котором температура расплавленных частиц (7) порошка лежит на 20°С выше температуры плавления частиц (7) порошка.

22. Способ по п.6, в котором температура расплавленных частиц (7) порошка лежит на 20°С выше температуры плавления частиц (7) порошка.

23. Способ по п.7, в котором температура расплавленных частиц (7) порошка лежит на 20°С выше температуры плавления частиц (7) порошка.

24. Способ по любому из п.1-23, в котором для осуществления лазерной наплавки направленно упрочненного металлического материала устанавливают скорость сканирования и интенсивность лазера с соблюдением соотношений:

А - степень поглощения подложкой,

IL - интенсивность лазера,

VV - скорость сканирования,

λ - теплопроводность подложки.

| Устройство для измерения диаметров цилиндрических изделий | 1979 |

|

SU861927A2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТОДОМ НАПЛАВКИ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ С УЛЬТРАМЕЛКОДИСПЕРСНОЙ СТРУКТУРОЙ И УПРОЧНЯЮЩИМИ ЧАСТИЦАМИ В НАНОРАЗМЕРНОМ ДИАПАЗОНЕ | 2007 |

|

RU2350441C2 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ ИНСТРУМЕНТА | 1992 |

|

RU2032513C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ НАПЛАВКИ | 1999 |

|

RU2228243C2 |

| RU 2005127181 A1, 10.03.2007 | |||

| DE 69821945 T2, 14.07.2005 | |||

| Устройство для регулирования расхода рабочей среды с ферромагнитными частицами | 1986 |

|

SU1348781A1 |

| DE 60312826 T2, 24.01.2008 | |||

Авторы

Даты

2014-05-20—Публикация

2010-11-03—Подача