Настоящее изобретение относится к фланцу, изготовленному из композитного материала, который имеет полимерную матрицу, усиленную волокнистой структурой.

В механических конструкциях детали часто соединяются между собой при помощи фланцев. Как правило, фланец определяется как механическая деталь, служащая для соединения между собой двух деталей или укрепления одной детали. В конструкциях, где стремятся добиться выигрыша в весе, например в турбомашинах, фланцы изготавливаются из композитных материалов с полимерной матрицей, усиленной волокнами, такими как углеродные волокна, стекловолокно, кевларовые волокна. Действительно, такие композитные материалы имеют плотность, существенно меньшую, чем обычно применяемые легкие сплавы, но более высокие механические характеристики (прочность, сопротивление разрыву).

Фланец может иметь, например, кольцеобразную форму. Такой кольцевой фланец может применяться, например, для соединения удерживающего корпуса с каналом воздухозаборника или обечайкой промежуточного корпуса. На одном из своих осевых краев (т.е. относительно своей оси симметрии) он может иметь изогнутый участок, соединяющий трубчатую центральную часть данного фланца с краем этого фланца, который фактически радиально расположен. Этот край содержит отверстия, которые предназначены для установки в них болтов, обеспечивающих прочное соединение кольцевого фланца с конструкцией, с которой данный край находится в контакте.

Наиболее современные композитные материалы позволяют создавать трехмерные волоконные предварительно отформованные заготовки, т.е. выполнять плетение или переплетение волокон в трех измерениях. Затем такая предварительно отформованная заготовка подвергается уплотнению с задействованием полимера с целью создания окончательного варианта детали из композитного материала, в которой нити предварительно отформованной заготовки погружены в твердую полимерную матрицу.

К известным специалистам технологиям, позволяющим осуществить такое уплотнение, относится, например, пропитка жидким путем, при этом выделяют нагнетание и впрыск.

В соответствии с технологией нагнетания предварительно отформованная заготовка размещается между половиной формы для отливки и кожухом, при этом в последующем внутрь предварительно отформованной заготовки сбоку вводится находящийся в жидком состоянии химический предшествующий элемент полимера, а между половиной формы для отливки и кожухом создается вакуум. Под воздействием вакуума химический предшествующий элемент полимера распространяется во всей предварительно отформованной заготовке, подвергается полимеризации путем термической обработки для его кристаллизации. Согласно технологии впрыска предварительно отформованная заготовка размещается в форме для отливки, затем находящийся в жидком состоянии химический предшествующий элемент полимера впрыскивается в форму для отливки в нескольких точках, пока не заполнится литейная форма (способ RTM), а затем подвергается полимеризации путем термической обработки.

Другой известной специалистам технологией осуществления уплотнения предварительно отформованной заготовки является пропитывание химическими веществами, находящимися в паровой фазе. В этом случае предварительно отформованная заготовка размещается в ограниченном пространстве, внутри которого признается наличие газовой фазы, содержащей предшествующий элемент полимера. С учетом установившихся в ограниченном пространстве температуры и давления внутри предварительно отформованной заготовки распространяется газовая фаза, осуществляется ее преобразование в полимер при контакте с волокнами предварительно отформованной заготовки.

Для обеспечения соответствующей механической устойчивости фланца необходимо, чтобы его внешние поверхности очень хорошо прилегали к поверхностям конструктивных элементов, с которыми данный фланец контактирует и скрепляется.

Помимо геометрических особенностей конструкции, соединенные при помощи фланца (или усиленные посредством фланца), очень разнообразны. Решение, заключающееся в изготовлении для каждой геометрической формы собранной конструкции различных литейных форм, не оправдано с экономической точки зрения. Кроме того, в случае детали с изогнутым участком, в частности в случае кольцевого фланца, изогнутый участок которого имеет кругообразную форму, предварительно отформованная заготовка никогда больше не может деформироваться соответствующим образом, чтобы очень хорошо прилегать к контурам литейной формы в уголках изогнутого участка, поскольку радиус кривизны этих уголков очень небольшой. Вследствие этого после уплотнения уголки фланца представляют собой зоны, насыщенные полимерами, однако механически более хрупкие.

Таким образом, для приведения в соответствие всех существующих геометрических особенностей фланца необходимо произвести механическую обработку участков этих фланцев, соприкасающихся с поверхностями прилегающих конструктивных элементов.

Однако механическая обработка фланца недопустима, поскольку такая обработка может привести к разрезанию волокон предварительно отформованной заготовки, что способно нарушить механическую целостность фланца, при этом волокна обеспечивают механическую прочность последнего.

Изобретение имеет целью предложить фланец, который мог бы приводиться в соответствие с любыми геометрическими формами собираемых или усиливаемых конструкций, сохраняя при этом свою механическую целостность.

Эта цель достигается тем, что фланец содержит конструктивную часть, усиленную основной волокнистой структурой, и первую механически обрабатываемую часть, усиленную первой волокнистой структурой, которая отличается от основной волокнистой структуры; при этом матрицы конструктивной части и первой механически обрабатываемой части идентичны; при этом первая механически обрабатываемая часть располагается на части, по меньшей мере, основной поверхности конструктивной части и механически обрабатывается по первой механически обрабатываемой поверхности; при этом пересечение первой механически обрабатываемой поверхности с волокнами основной волокнистой структуры равно нулю.

Такое расположение позволяет производить механическую обработку фланца, а именно его механически обрабатываемой части, таким образом, чтобы его внешние стороны надлежащим образом прилегали к поверхностям конструктивных элементов, с которыми этот фланец, предположительно, будет соприкасаться, не нарушая при этом в результате механической обработки целостности конструктивной части данного фланца (и в частности волокнистой структуры, усиливающей эту конструктивную часть). Таким образом, фланец сохраняет свои механические свойства и свое местоположение относительно конструкции, на которой он крепится.

Предпочтительно, фланец дополнительно содержит вторую механически обрабатываемую часть, усиленную второй волокнистой структурой, которая отличается от основной волокнистой структуры, и механически обрабатываемую по второй механически обрабатываемой поверхности; при этом пересечение второй механически обрабатываемой поверхности с волокнами основной волокнистой структуры равно нулю; при этом матрицы конструктивной части и второй механически обрабатываемой части идентичны; при этом вторая механически обрабатываемая часть располагается на части, по меньшей мере, стороны, противоположной основной стороне.

Таким образом, может быть произведена механическая обработка двух противоположных сторон фланца без повреждения его конструктивной части в результате обработки. Если фланец предназначен для того, чтобы быть зажатым между двумя конструктивными элементами, то наличие предварительно отформованной, механически обрабатываемой заготовки на каждой из сторон фланца, который будет находиться в контакте с одним из этих двух конструктивных элементов, позволяет придать внешним поверхностям фланца форму, обеспечивающую надлежащее прилегание к частям этих двух конструктивных элементов, с которыми они соприкасаются. Таким образом, фланец может удерживаться зажатым и хорошо размещенным между этими двумя конструктивными элементами.

Изобретение также относится к способу изготовления фланца.

Согласно изобретению этот способ включает в себя формирование первой предварительно отформованной заготовки на зажимной муфте, формирование второй предварительно отформованной заготовки на первой предварительно отформованной заготовке, при этом одна из двух предварительно отформованных заготовок является конструктивной, причем уплотнение первой и второй предварительно отформованных заготовок осуществляется при помощи одной и той же полимерной матрицы для образования, соответственно, первой части и второй части фланца, и механическую обработку части, предварительно отформованная заготовка которой не является конструктивной.

Предпочтительно, способ включает в себя формирование третьей предварительно отформованной заготовки на второй предварительно отформованной заготовке перед осуществлением уплотнения первой и второй предварительно отформованных заготовок, при этом уплотнение третьей предварительно отформованной заготовки осуществляется одновременно с уплотнением первой и второй предварительно отформованных заготовок при помощи одной и той же полимерной матрицы для образования третьей части, и механическую обработку первой части и третьей части.

Настоящее изобретение станет более понятным, а его преимущества более четко проявятся после изучения нижеприведенного детального описания способа его осуществления, представленного в качестве примера, который не носит ограничительного характера. К описанию прилагаются чертежи, на которых:

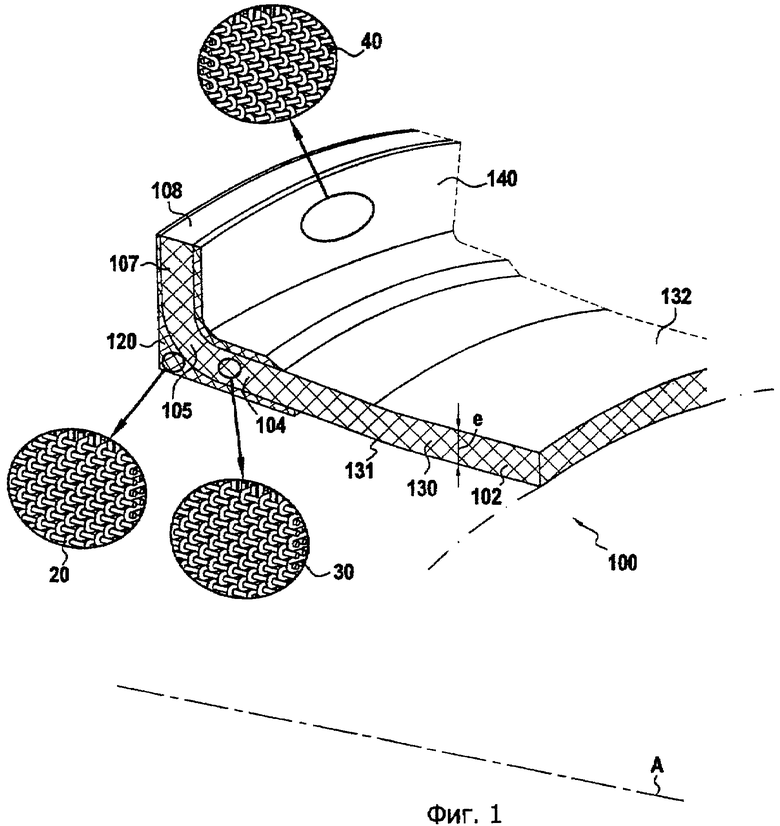

фиг.1 изображает вид в перспективе и в разрезе кольцевого фланца согласно изобретению;

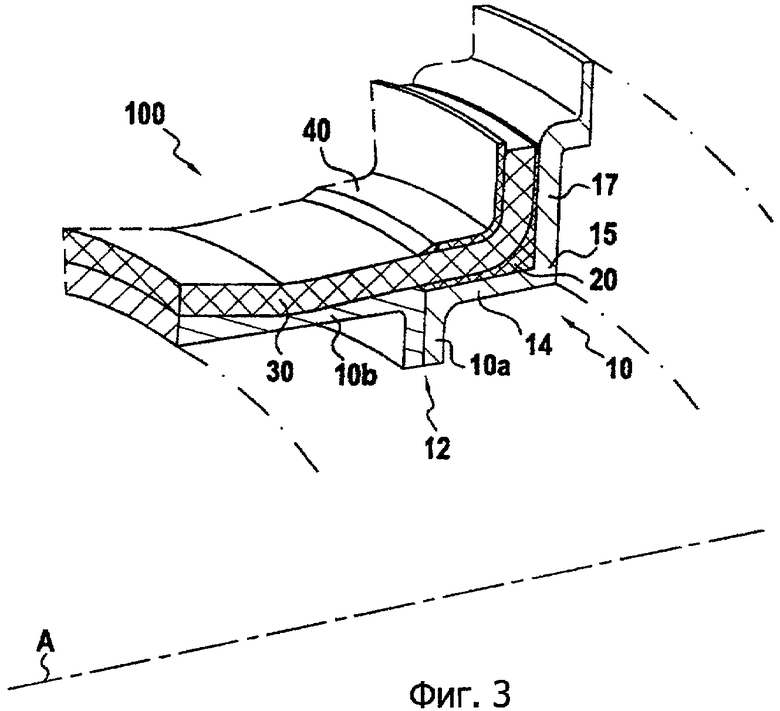

фиг.2 - вид в перспективе и в разрезе установленного на корпусе кольцевого фланца согласно изобретению;

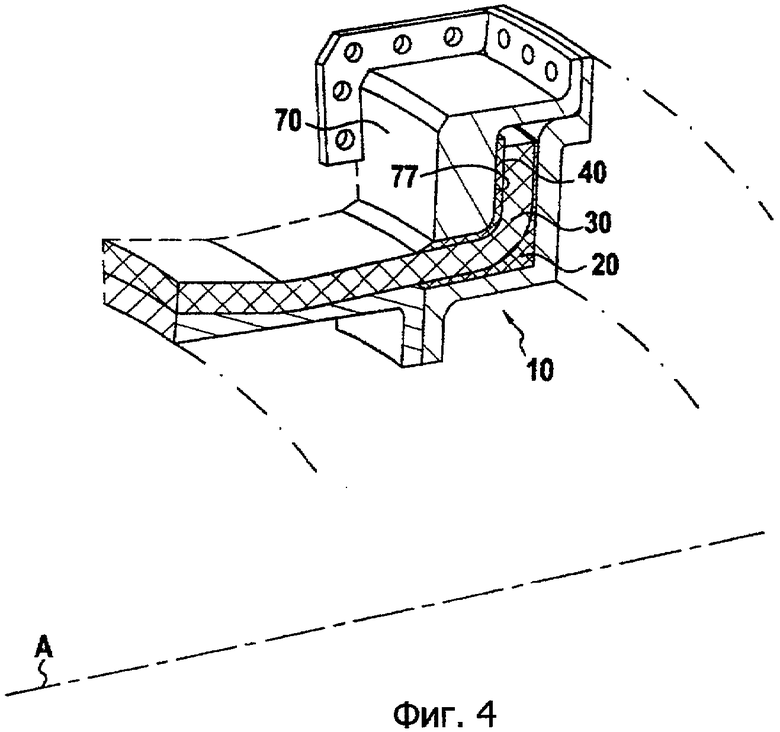

фиг.3 - вид в перспективе и в разрезе предварительно отформованных, механически обработанных заготовок, в частности, устанавливаемых на кольцевой изогнутой литейной форме, предназначенной для создания кольцевого фланца согласно изобретению;

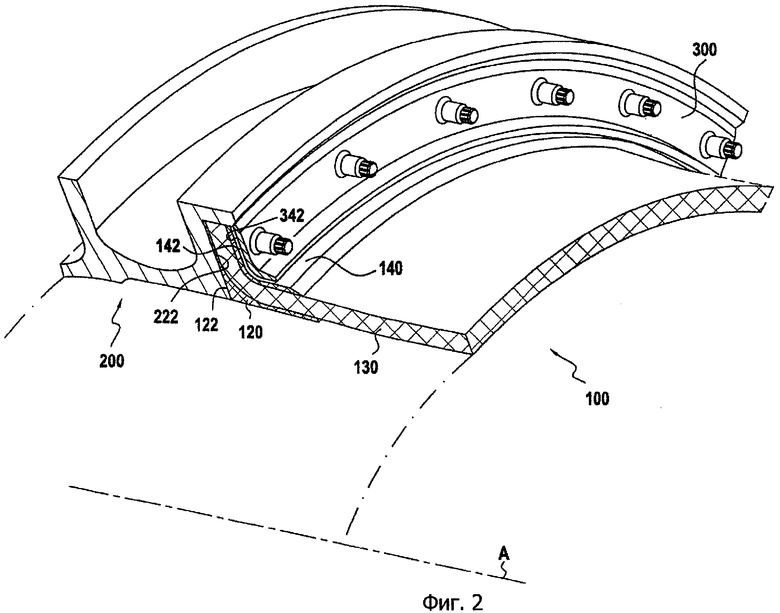

фиг.4 - вид в перспективе и в разрезе части предварительно отформованных, механически обрабатываемых заготовок, в частности, устанавливаемых в кольцевой изогнутой литейной форме с использованием контрформы, предназначенной для создания кольцевого фланца согласно изобретению.

На фиг.1 изображен кольцевой фланец 100 с главной осью А, в котором имеется кольцевой изогнутый участок 105, отцентрированный относительно данной оси. Изогнутый участок 105 располагается рядом с одним краем фланца 100 и разделяет фланец 100 на цилиндрический участок 102 и кольцевой радиальный участок 107, который является продолжением изогнутого участка 105 в радиальном направлении к внешней стороне. Завершением радиального участка 107 является поверхность 108 края, имеющая цилиндрическую форму и вытянутая в осевом направлении (относительно главной оси А) на расстояние, фактически равное толщине "е" цилиндрического участка 102, при этом данная толщина "е" определяется как радиальный размер этого цилиндрического участка 102. Возможен вариант, когда это расстояние не будет соответствовать толщине "е".

В представленном примере изогнутый участок 105 образует угол, фактически равный 90°, в связи с чем радиальный участок 107 располагается перпендикулярно относительно цилиндрического участка 102 и вытянут в радиальном направлении к внешней стороне. Возможен вариант, когда радиальный участок 107 может быть вытянут в радиальном направлении внутрь, т.е. по направлению оси А. Как правило, изогнутый участок может образовывать угол от 45° до 180°, например от 90° до 180°.

Фланец 100 состоит из конструктивной части 130 и, по меньшей мере, одной механически обрабатываемой части. Конструктивная часть 130 предназначена для выдерживания напряжений, испытываемых фланцем 100. Как это показано на фиг.1, механически обрабатываемая часть содержит первую механически обрабатываемую сторону 120, которая располагается на части основной стороны 131 конструктивной части 130, и вторую механически обрабатываемую часть 140, которая располагается на части противоположной стороны 132, которая противоположна основной стороне 131. Основная сторона 131 и противоположная сторона 132 являются, соответственно, внешней радиальной стороной и внутренней радиальной стороной конструктивной части 130. Таким образом, первая механически обрабатываемая часть 120 располагается на выпуклой стороне изогнутого участка 105. Вторая механически обрабатываемая часть 140 располагается на вогнутой стороне изогнутого участка 105. Первая механически обрабатываемая часть 120 вытянута от отрезка 104 цилиндрического участка 102, непосредственно прилегающего к изогнутому участку 105, вдоль изогнутого участка 105, а затем радиального участка 107 до поверхности края 108.

Фланец 100 является композитным материалом, т.е. матрицей, усиленной волокнистой структурой. Таким образом, конструктивная часть 130 содержит полимерную матрицу, усиленную основной волокнистой структурой 30. Аналогичным образом, первая механически обрабатываемая часть 120 имеет полимерную матрицу, усиленную первой волокнистой структурой 20, а вторая механически обрабатываемая часть 140 - полимерную матрицу, усиленную второй волокнистой структурой 40. Эти волокнистые структуры отличаются друг от друга, т.е. они не имеют никаких общих волокон. Полимерные матрицы конструктивной части 130, первой механически обрабатываемой части 120 и второй механически обрабатываемой части 140 образуют непрерывную, т.е. цельную, матрицу. Такая целостность достигается в процессе изготовления фланца 100 (более детальное описание приводится ниже) и обеспечивает данному фланцу 100 лучшую механическую целостность, чем в том случае, если бы матрицы конструктивной и механически обрабатываемой частей были выполнены из различного полимера.

Например, и первая волокнистая структура 20, и основная волокнистая структура 30, и вторая волокнистая структура 40 состоят из предварительно изготовленной сплетенной или переплетенной волокнистой формы, при этом данная предварительно изготовленная форма представляет собой 3D (т.е. трехмерную) предварительно изготовленную форму.

Роль механически обрабатываемых частей 120, 140 сводится фактически к выполнению геометрических функций. Эти части придают фланцу 100 форму, которая будет максимально возможно соответствовать форме прилегающих конструктивных элементов, на которых этот фланец предполагается закреплять, и они могут быть механически обработаны для того, чтобы их наружные поверхности плотно прилегали к контуру этих соседних конструктивных элементов. Таким образом, фланец 100 надлежащим образом упирается в эти прилегающие конструктивные элементы и может быть прочно зафиксирован. Кроме того, механическая целостность фланца 100, т.е. его механические характеристики, в процессе применения сохраняется. Действительно, основная волокнистая структура 30, которая передает фланцу 100 свои механические свойства, в процессе механической обработки фланца 100 не повреждается, поскольку в результате этой механической обработки обрезаются только волокна первой волокнистой структуры 20 и второй волокнистой структуры 40 (пересечение механически обрабатываемых поверхностей, т.е. поверхностей, по которым проходит обрабатывающий инструмент, с волокнами основной волокнистой структуры 30 равно нулю).

Например, как это показано на фиг.2, первая механически обрабатываемая часть 120 фланца 100, изображенного на фиг.1, механически обрабатывается таким образом, что опорная поверхность 122 этой первой механически обрабатываемой части 120, контактирующая с поверхностью 222 прилегающего конструктивного элемента 200, надлежащим образом прилегает к этой поверхности 222. Например, эта опорная поверхность 122 является стороной первой механически обрабатываемой части 120, которая фактически перпендикулярна к главной оси А.

Вторая механически обрабатываемая часть 140 фланца 100, изображенного на фиг.1, обрабатывается таким образом, что вогнутая опорная поверхность 142 второй механически обрабатываемой части 140, контактирующая с выгнутой поверхностью 342 контрпластины 30, надлежащим образом прилегает к этой выгнутой поверхности 342.

Использование предварительно отформованных, механически обрабатываемых заготовок на двух противоположных сторонах фланца 100 позволяет добиться хорошей параллельности этих сторон.

Таким образом, фланец 100 прекрасно удерживается упирающимся и зажатым между прилегающим конструктивным элементом 200 и контрпластиной 300. Прочное соединение этой конструкции может быть, например, осуществлено посредством болтов, проходящих сквозь фланец 100, при этом гайки упираются в контрпластину (или, как вариант, в шайбы, установленные на второй механически обрабатываемой части 140). Механическую обработку фланца, которая была осуществлена для выполнения отверстий, через которые проходят болты, следует отличать от обработки механически обрабатываемых частей. Действительно, механическая обработка этих отверстий не имеет целью добиться точного соответствия внешних поверхностей фланца и внешних поверхностей конструктивных элементов, с которыми они соприкасаются.

В зависимости от геометрической формы прилегающего конструктивного элемента фланец 100 может иметь только первую механически обрабатываемую часть 120 (без второй механически обрабатываемой части 140) или только вторую механически обрабатываемую часть 140 (без первой механически обрабатываемой части 120).

Другой осевой край (не показан) фланца 100 также может содержать одну или несколько механически обрабатываемых частей, которые подвергаются механической обработке с целью облегания формы другого прилегающего конструктивного элемента. Например, этот другой край фланца 100 может иметь геометрическую форму, аналогичную форме осевого края, изображенного на фиг.2, т.е. изогнутую.

Приведенное выше описание относится к случаю, когда фланец 100 представляет собой имеющий кольцеобразную форму фланец, например скрепляющий фланец, обладающий одним или несколькими изогнутыми участками, в результате чего механически обрабатываемые части также имеют изогнутую форму. Возможен вариант, когда фланец может иметь геометрическую форму, при которой механически обрабатываемые части фактически ровные.

Такие фланцы могут применяться для осуществления соединения на всех типах корпусов или обечайках. Например, турбомашина может иметь такой фланец.

Фланец также может являться усилительным конструктивным элементом, предназначенным для обеспечения крепления (например, болтовым соединением) на стенке. Этот усилительный конструктивный элемент может быть элементом жесткости, имеющим, например, Т- или L-образную форму. Кроме того, такой элемент жесткости способен образовывать фланец для крепления различного оборудования.

Ниже, со ссылкой на фиг.3 и 4, приводится детальное описание способа изготовления фланца. На фиг.3 изображена кольцевая зажимная муфта 10 с главной осью А. Эта зажимная муфта 10 имеет изогнутую часть 15, которая разделяет цилиндрическую часть 12 зажимной муфты 10, отцентрированной по главной оси А, и радиальную часть 17 зажимной муфты 10. В представленном примере зажимная муфта 10 подразделяется на: первую часть 10а, включающую в себя радиальную часть 17, изогнутую часть 15 и участок 14 трубчатой части 12, прилегающий к изогнутой части 15; и на вторую часть 10b, включающую в себя участки трубчатой части 12, более удаленные от изогнутой части 15. Такое деление зажимной муфты 10 позволяет облегчить последующую отливку фланца 100, при этом зажимная муфта представляет собой стенку литейной формы.

Первая предварительно отформованная заготовка 20 располагается вокруг зажимной муфты 10 таким образом, что она накрывает радиальную часть 17, изогнутую часть 15 и участок 14 трубчатой части 12. Затем вокруг первой предварительно отформованной заготовки 20 располагается вторая предварительно отформованная заготовка 30. Вторая предварительно отформованная заготовка 30 является конструктивной предварительно отформованной заготовкой, предназначенной выдерживать большинство вышеупоминавшихся напряжений (механических, тепловых), которым подвергается фланец. Как это показано на фиг.3, в дальнейшем вокруг второй предварительно отформованной заготовки 30 располагается третья предварительно отформованная заготовка 40.

Возможен вариант, когда вторая предварительно отформованная заготовка 30 может не иметь никакой располагаемой вокруг нее предварительно отформованной заготовки.

Возможен вариант, когда вторая предварительно отформованная заготовка 30 может располагаться непосредственно на зажимной муфте 10.

Расположение этих предварительно отформованных заготовок может осуществляться различными способами. Так, оно может осуществляться одним из следующих известных специалистам способов: путем наматывания вокруг зажимной муфты 10 предварительно отформованной из сплетенных или переплетенных волокон заготовки, или путем пропускания по оси А петли (чулочной) из сплетенных или переплетенных волокон, или путем нитевидного наматывания волокон вокруг зажимной муфты 10, или путем накладывания слоев, каждый из которых состоит из предварительно пропитанных в полимере волокон. В этих последних двух случаях предварительно отформованная заготовка является 2D (двухмерной) предварительно отформованной заготовкой.

Предпочтительно, чтобы и первая предварительно отформованная заготовка 20, и вторая предварительно отформованная заготовка 30, и третья предварительно отформованная заготовка 40 были выполнены из одного типа волокон для минимизации напряжения на поверхностях контакта между этими предварительно отформованными заготовками.

Например, эти предварительно отформованные заготовки изготовлены из волокна из углерода или стекловолокна.

Первая предварительно отформованная заготовка 20, вторая предварительно отформованная заготовка 30 и третья предварительно отформованная заготовка 40 в последующем подвергаются уплотнению путем погружения в одну и ту же полимерную матрицу, образуя таким образом фланец 100, который представляет собой композитный материал.

Могут использоваться различные способы уплотнения. Эти способы известны из предшествующего уровня техники, и их описание приводится кратко.

Например, уплотнение предварительно отформованных заготовок осуществляется путем нагнетания, т.е. на закрепляемом на зажимной муфте фланце 100 размещается кожух (не показан), в результате чего образуется герметичное ограниченное пространство. Полимер, предназначенный для образования матрицы фланца, вводится в ограниченное пространство, при этом в этом ограниченном пространстве создается пустая полость для того, чтобы добиться достаточного пропитывания всех предварительно отформованных заготовок. После этого полимер затвердевает известным специалистам путем.

Возможен вариант, когда уплотнение предварительно отформованных заготовок осуществляется путем запрессовки в соответствии с известным способом литьевого прессования полимера (RTM - Resin Transfer Moulding).

Возможен вариант, когда уплотнение предварительно отформованных заготовок осуществляется путем нагнетания и использования контрформы 70, как это показано на фиг.4. Эта контрформа 70 полностью покрывает третью предварительно отформованную заготовку 40 и обеспечивает удержание первой предварительно отформованной заготовки 20, второй предварительно отформованной заготовки 30 и третьей предварительно отформованной заготовки 40 в положении между этой контрформой и зажимной муфтой 10 с целью не допустить смещения предварительно отформованных заготовок во время нагнетания полимера, являющегося матрицей. Таким образом, в случае рассмотрения кольцевых предварительно отформованных заготовок, имеющих изогнутый участок, как это изображено на фиг.4, контрформа 70 содержит кольцевую изогнутую поверхность 77, которая накрывает всю поверхность третьей предварительно отформованной заготовки 40 (или всю поверхность второй предварительно отформованной заготовки 30, которая фактически располагается напротив поверхности контакта этой второй предварительно отформованной заготовки 30 с первой предварительно отформованной заготовкой 20).

Способ согласно изобретению может использовать все методы уплотнения предварительно отформованных заготовок и не ограничивается методами, описание которых приведено выше.

Изобретение относится к фланцу (100), изготовленному из композитного материала, содержащему полимерную матрицу, усиленную волокнистой структурой. Фланец содержит конструктивную часть (130), усиленную основной волокнистой структурой (30), и первую механически обрабатываемую часть (120), усиленную первой волокнистой структурой (20), которая отличается от основной волокнистой структуры (30). При этом матрицы конструктивной части (130) и первой механически обрабатываемой части (120) идентичны, а первая механически обрабатываемая часть (120) располагается на части, по меньшей мере, основной стороны конструктивной части (130) и подвержена механической обработке таким же образом, как и первая механически обрабатываемая поверхность. При этом первая механически обрабатываемая поверхность и волокна основной волокнистой структуры (130) не пересекаются. Технический результат - повышение механической устойчивости фланца. 3 н. и 11 з.п. ф-лы, 4 ил.

1. Фланец (100), изготовленный из композитного материала, содержащего полимерную матрицу, усиленную волокнистой структурой, отличающийся тем, что он содержит конструктивную часть (130), усиленную основной волокнистой структурой (30), и первую механически обрабатываемую часть (120), усиленную первой волокнистой структурой (20), которая отличается от основной волокнистой структуры (30), причем матрицы упомянутой конструктивной части (130) и упомянутой первой механически обрабатываемой части (120) идентичны, при этом первая механически обрабатываемая часть (120) расположена на части, по меньшей мере, основной поверхности конструктивной части (130) и механически обработана по первой механически обрабатываемой поверхности, при этом указанная первая механически обрабатываемая поверхность не пересекается с волокнами основной волокнистой структуры (30).

2. Фланец (100) по п.1, отличающийся тем, что он является кольцевым.

3. Фланец (100) по п.1, отличающийся тем, что первая волокнистая структура (20) и основная волокнистая структура (30) образованы из предварительно отформованных заготовок, выбранных из группы, состоящей из переплетенной предварительно отформованной заготовки и сплетенной предварительно отформованной заготовки.

4. Фланец (100) по любому из пп.1-3, отличающийся тем, что он дополнительно содержит вторую механически обрабатываемую часть (140), усиленную второй волокнистой структурой (40), которая отличается от основной волокнистой структуры (30) и механически обрабатываемой по второй механически обрабатываемой поверхности, при этом указанная вторая механически обрабатываемая поверхность не пересекается с волокнами основной волокнистой структуры (30), причем матрицы конструктивной части (130) и второй механически обрабатываемой части (140) идентичны, при этом вторая механически обрабатываемая часть (140) расположена на части, по меньшей мере, стороны, противоположной основной стороне.

5. Фланец (100) по п.4, отличающийся тем, что первая волокнистая структура (20), вторая волокнистая структура (40) и основная волокнистая структура (30) состоят из предварительно отформованной заготовки, выбранной из группы, представленной переплетенной предварительно отформованной заготовкой и сплетенной предварительно отформованной заготовкой.

6. Фланец (100) по п.1, отличающийся тем, что он имеет изогнутый участок (105), при этом первая механически обрабатываемая часть (120) располагается на выпуклой стороне изогнутого участка (105).

7. Фланец (100) по п.6, отличающийся тем, что изогнутый участок (105) образует угол от 90 до 180°.

8. Турбомашина, содержащая фланец (100) по п.1.

9. Способ изготовления фланца (100), отличающийся тем, что он включает в себя формирование первой предварительно отформованной заготовки на зажимной муфте, формирование второй предварительно отформованной заготовки на первой предварительно отформованной заготовке, причем одна их двух предварительно отформованных заготовок является конструктивной, при этом осуществляют уплотнение первой и второй предварительно отформованных заготовок при помощи одной и той же полимерной матрицы для образования соответственно первой части и второй части фланца и механическую обработку части, предварительно отформованная заготовка которой не является конструктивной.

10. Способ по п.9, отличающийся тем, что первую и вторую предварительно отформованные заготовки изготавливают способом, который выбран из группы, представленной переплетением и сплетением.

11. Способ по п.9, отличающийся тем, что он включает в себя формирование третьей предварительно отформованной заготовки (40) на второй предварительно отформованной заготовке (30) перед уплотнением первой и второй предварительно отформованных заготовок (20, 30), причем уплотнение третьей предварительно отформованной заготовки (40) осуществляют одновременно с уплотнением первой и второй предварительно отформованных заготовок (20, 30) при помощи одной и той же полимерной матрицы для образования третьей части (140), и механическую обработку первой части (120) и третьей части (140).

12. Способ по п.11, отличающийся тем, что изготовление первой (20), второй (30) и третьей (40) предварительно отформованных заготовок осуществляет способом, выбранным из группы, представленной переплетением и сплетением.

13. Способ по п.9, отличающийся тем, что изготавливают фланец (100), содержащий изогнутый участок (105).

14. Способ по п.13, отличающийся тем, что упомянутый изогнутый участок (105) образует угол от 90 до 180°.

| US 4980006 A, 25.12.1990 | |||

| Фланец трубы из композиционного материала | 1983 |

|

SU1134834A1 |

| ТРУБА ИЗ ВОЛОКНИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКИМИ КОНЦЕВЫМИ ПАТРУБКАМИ, СПОСОБ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2083905C1 |

| US 3651661 A, 28.03.1972. | |||

Авторы

Даты

2013-05-20—Публикация

2008-12-29—Подача