Изобретение относится к области трубопроводной арматуры, а именно к соединительным фланцам трубопроводов, применяеьолх в химической, горнорудной и других областях промышленности, где необходимы соединения Труб, легкие по весу, стойкие к агрессивным средам и температурным изменениям и имеющие большую механическую прочность.

Известен фланец из композиционных материалов, состоящий из кольцевых волокон наполнителя, армированных шайбами и залитых в монолитный блок связукхцей смолы l .

Однако в этой конструкции армирование фланцев наполнителем почти не улучшает механические характеристики фланцев, так как прочность соединения труба - фланец создает только смола.

Известен фланец трубы из композционного материала, состоящий из продольных и поперечных волокон, укрепленных в монолитном блоке свя зующего .

В данной конструкции в. переходе соединения-фланец-труба продольные и поперечные волокна не участвуют в передаче усилий от нагрузки.

Цель изобретения является повышение надежности и упрощение техг нологии изготовления.

Указанная цель достигается тем, что фланец трубы из композиционного материала, состоящий из продольник и поперечных волокон, укрепленных в монолитном блоке связующего, образован концевыми участками продольных волокон трубы, отогнутьдали радиально к периферии фланца, слоями ткани, прорезанной с образованием лепестков, отогнутых в. том же направлении, и тканевыми шайбами диаметром, равньм диаметру фланца, с лепестками, образованными радиальными разрезами от центра шайбы, причем лепестки тканевых шайб отогнуты в осевом направлении по трубе и скреплены с ней поперечными волокнами.

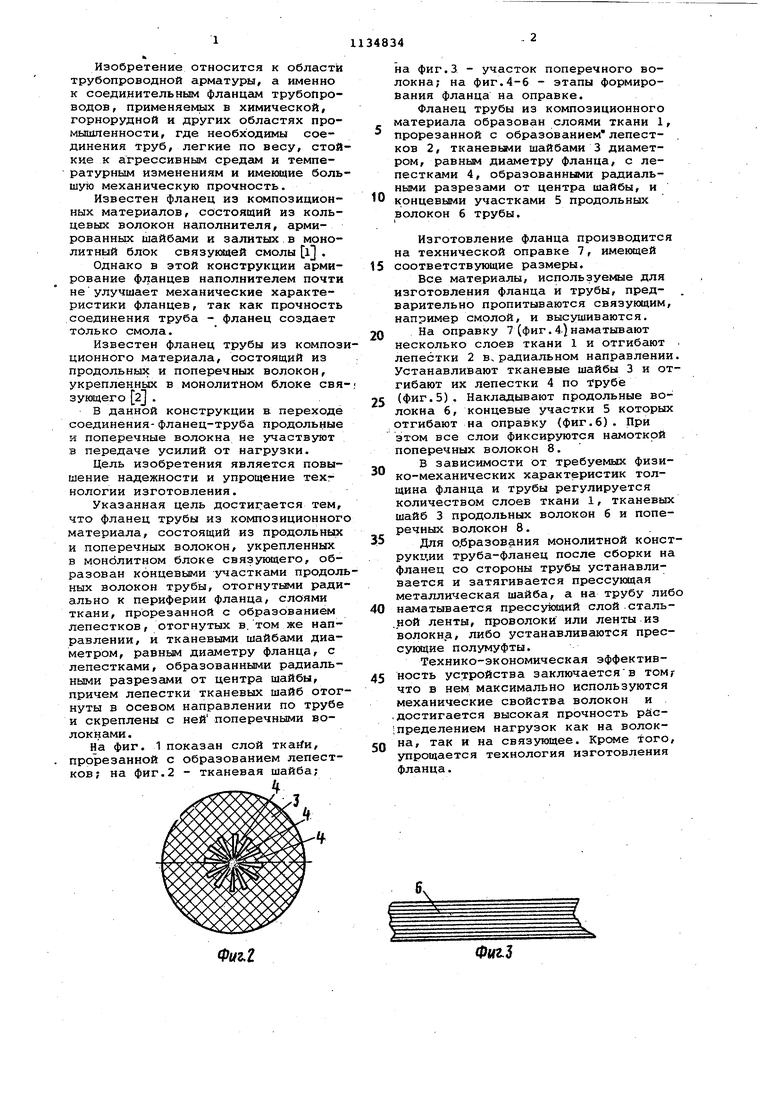

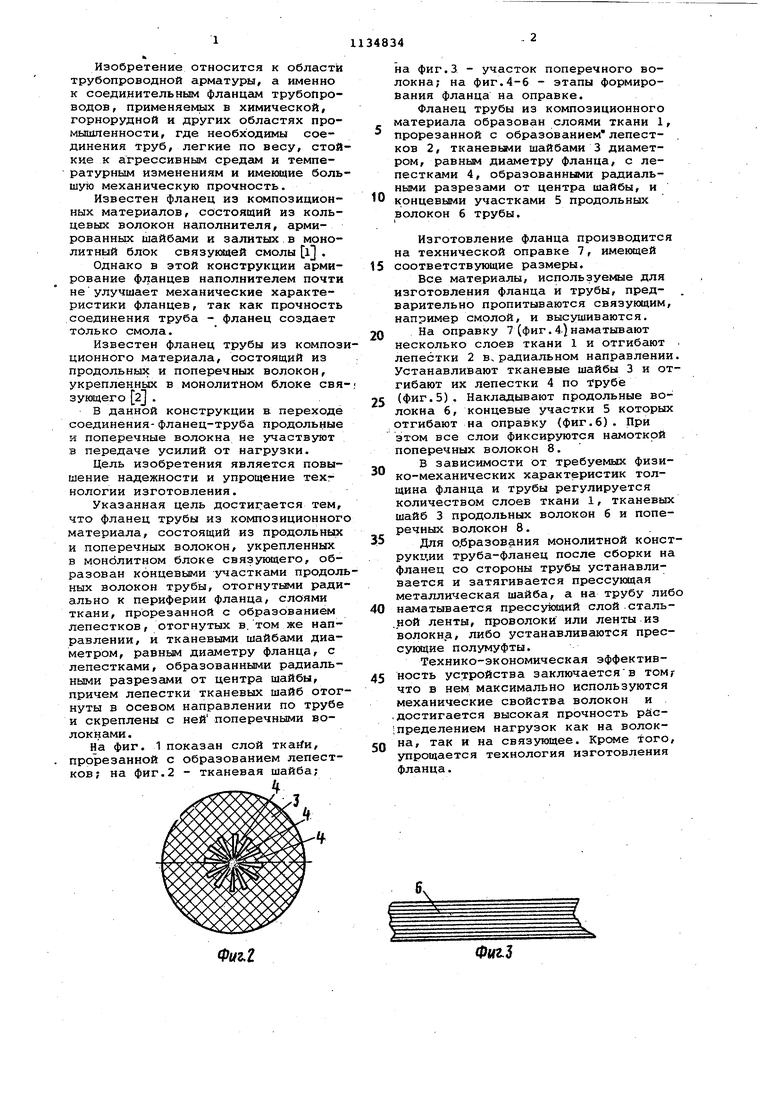

На фиг. 1 показан слой , прорезанной с образованием лепестков; на фиг.2 - тканевая шайба;

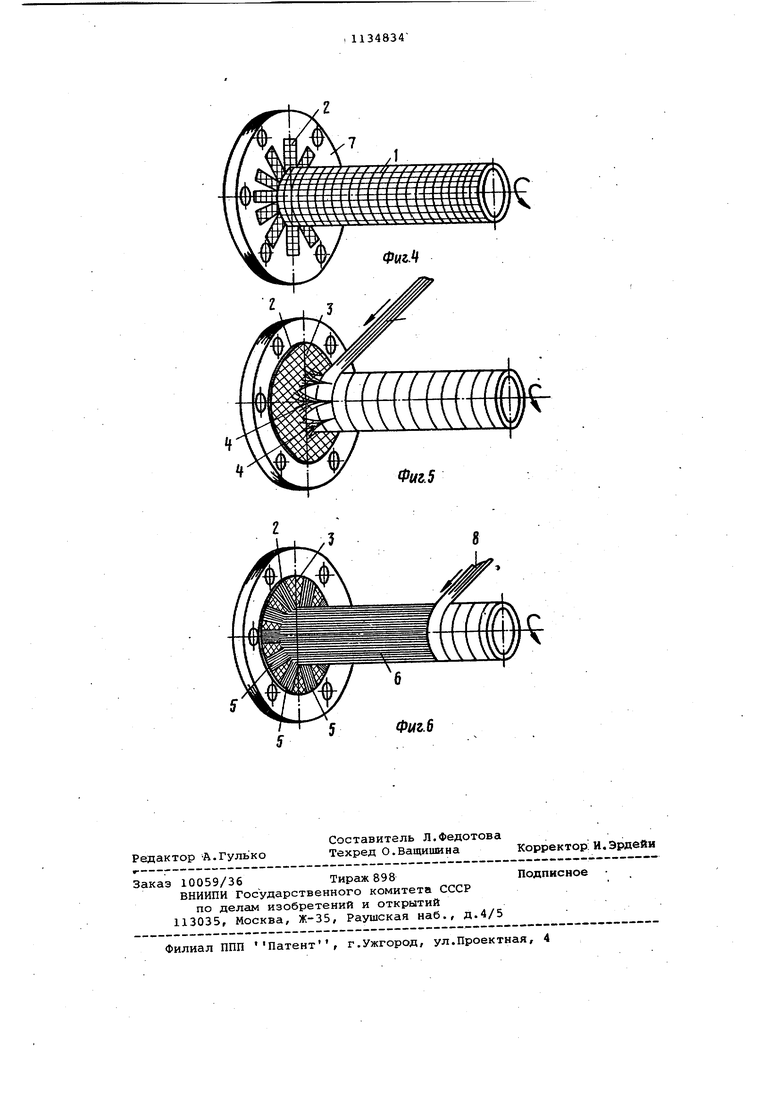

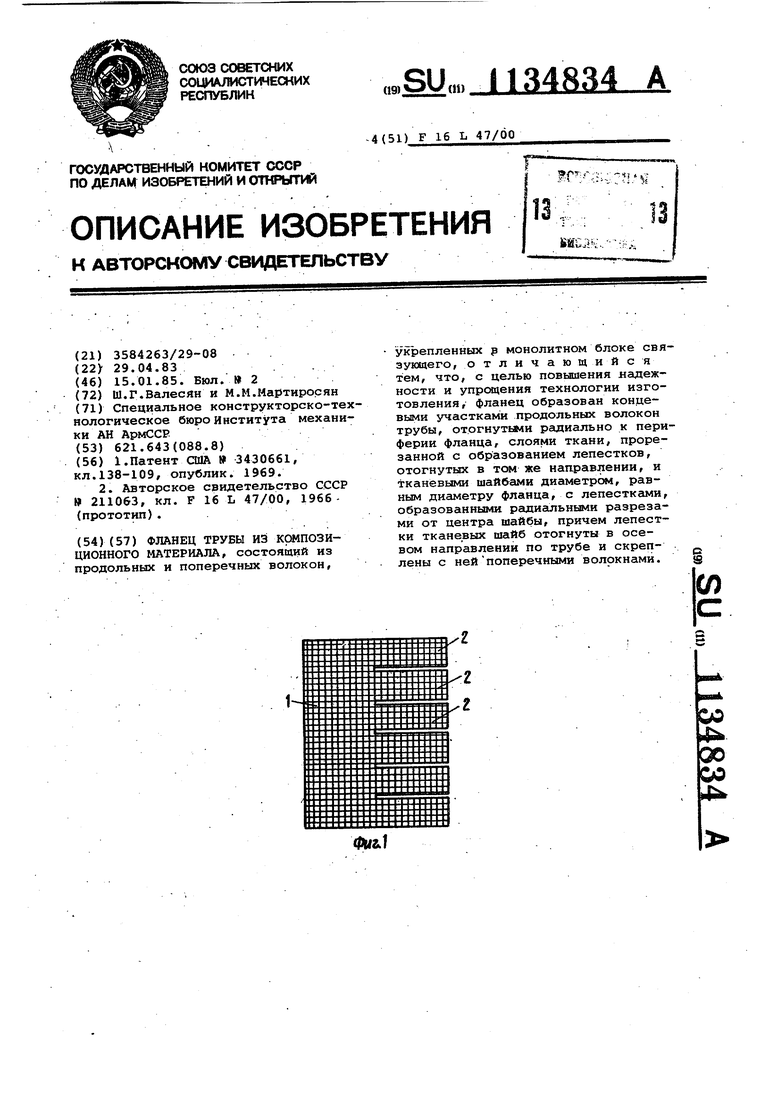

на фиг.З - участок поперечного волокна; на фиг.4-6 - этапы формирования фланца на оправке.

Фланец трубы из композиционного материала образован слоями ткани 1, прорезанной с образованием лепестков 2, тканевыми шайбами 3 диаметром, равным диаметру фланца, с лепесткаи и 4, образованными радиальными разрезами от центра шайбы, и концевыми участками 5 продольных волокон 6 трубы.

Изготовление фланца производится на технической оправке 7, имеющей соответствующие размеры.

Все материалы, используемые для изготовления фланца и трубы, предварительно пропитываются связующим, например смолой, и высушиваются.

На оправку 7 (фиг. 4.)наматывают несколько слоев ткани 1 и отгибают лепестки 2 в, радиальном направлении Устанавливают тканевые шайбы 3 и отгибают их лепестки 4 по трубе (фиг.5). Накладывают продольные волокна 6, концевые участки 5 которых отгибают на оправку (фиг.б). При этом все слои фиксируются намоткой поперечных волокон 8.

В зависимости от требуемых физико-механических характеристик толщина фланца и трубы регулируется количеством слоев ткани 1, тканевых шайб 3 продольнБК волокон б и поперечных волокон 8.

Для о.бразования монолитной конструкции труба-фланец после сборки на фланец со стороны трубы устанавливается и затягивается прессукядая металлическая шайба, а на трубу либ наматывается прессу1мдий слой .сталь.ной ленты, проволоки или ленты из волокна, либо устанавливаются прессукадие полумуфты.

Технико-экономическая эффективность устройства заключаетсяв том что в нем максимально используются механические свойства волокон и .достигается высокая прочность рйс пределением нагрузок как на волокна, так и на связующее. Креме Того, упрощается технология изготовления фланца.

3

ФЛАНЕЦ ТРУБЫ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА, состоящий из продольных и поперечных волокон, укрепленных р монолитном блоке связующего, о тлич ающий с я тем, что, с целью повышения надежности и упрощения технологии изготовления,- фланец образован концевыми участками продольных волокон трубы, отогнутьми радиально к периферии фланца, слоями ткани, прорезанной с образованием лепестков, отогнутых в же направлении, и тканевыми шайбами диаметре, равным диаметру фланца, с лепестками, образованными радиальными разрезами от центра шайбы, причем лепестки тканевых шайб отогнуты в осевом направлении по трубе и скреплены с нейпоперечными волокнами. (Л С Г 2 I ы 00 со 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фланец стеклопластиковой трубы | 1966 |

|

SU211063A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1985-01-15—Публикация

1983-04-29—Подача