ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к гашениям колебаний различных колебательных систем. Наиболее успешно настоящее изобретение может быть использовано в подвеске наземных транспортных средств. Также оно может быть использовано для гашения колебаний любых механических и электромагнитных колебательных систем.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Колебательная система, независимо от физической природы, содержит, по меньшей мере, один первый элемент, который обладает инерционным свойством, по меньшей мере, один второй элемент, который, изменяя свое состояние под действием внешней, по отношению к этому элементу, силы, запасает потенциальную энергию и вследствие этого создает потенциальную силу, действующую на связанные с этим элементом другие элементы колебательной системы, и, по меньшей мере, один третий элемент, который в процессе циркуляции энергии между упомянутыми первым и вторым элементами создает силу сопротивления, препятствующую этой циркуляции, и выводит энергию из колебательной системы путем ее расходования на совершение работы вне колебательной системы.

Во многих случаях использования колебательных систем существует необходимость минимизации силы, действующей на упомянутый первый элемент при воздействии на колебательную систему внешних возмущений различной частоты, амплитуды и формы. Одним из наиболее актуальных случаев необходимости решения такой задачи является подвеска транспортного средства.

Подвеска транспортного средства является механической колебательной системой, которая содержит:

- упомянутый первый элемент, которым является подрессоренная масса транспортного средства;

- неподрессоренную массу транспортного средства, через которую транспортное средство опирается на опорную поверхность (дорогу) и через которую внешние возмущения (изменения профиля опорной поверхности) передаются на подвеску;

- упомянутый второй элемент, которым является упругий элемент подвески и который под действием внешней, по отношению к нему, силы изменяет свой прогиб и создает силу упругости, которая действует на связанные с этим элементом подрессоренную и неподрессоренную массы транспортного средства;

- упомянутый третий элемент, которым является демпфер и который во время изменения прогиба упомянутого второго элемента осуществляет вывод циркулирующей в подвеске механической энергии и создает силу сопротивления, модуль которой имеет прямую зависимость от модуля скорости изменения прогиба упомянутого второго элемента и которая замедляет изменение этого прогиба.

Подвеска транспортного средства предназначена для уменьшения действующей на подрессоренную массу силы, а также для уменьшения колебаний силы, прижимающей неподрессоренную массу к опорной поверхности при изменении профиля опорной поверхности.

Наибольшие значения силы, действующей на подрессоренную массу, и колебаний силы, прижимающей неподрессоренную массу к опорной поверхности, возникают при резонансных колебаниях подвески.

Для уменьшения силы, действующей на подрессоренную массу, и колебаний силы, прижимающей неподрессоренную массу к опорной поверхности, осуществляют гашение колебаний подвески путем диссипации механической энергии, циркулирующей в подвеске.

Для полного предотвращения резонансных явлений необходимо устанавливать угол наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения прогиба, который соответствует апериодическому затуханию возмущений подвески. Однако при таком угле наклона зависимости модуля силы сопротивления от модуля скорости изменения прогиба возникают следующие негативные явления:

- на неподрессоренную и подрессоренную массы действует со стороны подвески чрезмерно большая результирующая сила во время сжатия подвески под действием изменений профиля опорной поверхности, скорость которых превышает скорость, характерную для резонанса подвески;

- чрезмерно уменьшается результирующая сила, прижимающая неподрессоренную массу к опорной поверхности (вплоть до потери контакта неподрессоренной массы с опорной поверхностью), во время растяжения подвески под действием изменений профиля опорной поверхности, скорость которых превышает скорость, характерную для резонанса подвески.

Для уменьшения этих негативных явлений необходимо устанавливать угол наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения прогиба, который соответствует колебательному затуханию возмущений подвески. При этом чем меньше (больше) угол наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения прогиба, тем в большей (меньшей) степени уменьшаются негативные явления, характерные для апериодического затухания, но увеличиваются резонансные явления.

Общеизвестен и широко используется способ гашения колебаний подвески транспортного средства, при котором

устанавливают угол наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения прогиба, который соответствует колебательному затуханию возмущений подвески,

уменьшают (увеличивают) угол наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения прогиба, если текущий модуль упомянутой силы сопротивления больше (меньше) заданного значения.

Скорость изменения прогиба подвески зависит от частоты, от амплитуды и от фазы колебаний. Вследствие этого упомянутое заданное значение соответствует бесконечно большому количеству вариантов сочетаний различных фаз, амплитуд и частот колебаний. По этой причине общеизвестный способ не позволяет минимизировать силу, действующую на подрессоренную массу, и колебания силы, прижимающей неподрессоренную массу к опорной поверхности при воздействии на транспортное средство изменений профиля опорной поверхности различной частоты, амплитуды и формы.

Общеизвестный способ гашения колебаний подвески упомянут в книге «Подвеска автомобиля. Колебания и плавность хода» (глава 3 «Колебательные параметры автомобиля и его подвески», параграф 14 «Трение в подвеске. Амортизаторы»), автор Р.В.Ротенберг, издание третье, издательство «Машиностроение», г.Москва, 1972 год, патентах RU 2286491 С2 и RU 2120389 С1 и заявке DE 4139746 А1.

Наиболее близким аналогом предлагаемого изобретения является способ гашения колебаний подвески транспортного средства, известный из патента RU 2127675 C1 (пункт 8 формулы изобретения) и международной заявки на изобретение WO 02/101262 А1, опубликованной 19 декабря 2002 года в бюллетене WIPO, при котором, как и в общеизвестном способе,

устанавливают угол наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения прогиба, который соответствует колебательному затуханию возмущений подвески,

уменьшают (увеличивают) угол наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения прогиба, если текущий модуль упомянутой силы сопротивления больше (меньше) заданного значения.

В отличие от общеизвестного способа в способе, известном из патента RU 2127675 С1 и международной заявки на изобретение WO 02/101262 А1

изменяют упомянутое заданное значение в зависимости от текущего прогиба упомянутого упругого элемента, по меньшей мере, на части хода упомянутой подвески.

Способ, известный из патента RU 2127675 С1 и международной заявки на изобретение WO 02/101262 А1, не устанавливает какую-либо закономерность изменения упомянутого заданного значения в зависимости от текущего прогиба упомянутого упругого элемента. По этой причине этот способ не обеспечивает безусловную минимизацию результирующей силы, действующей на подрессоренную массу, и колебаний силы, прижимающей неподрессоренную массу к опорной поверхности, при воздействии на транспортное средство изменений профиля опорной поверхности различной частоты, амплитуды и формы.

Другим случаем решения задачи минимизации силы, действующей на упомянутый первый элемент колебательной системы, является минимизация колебаний падения напряжения на индуктивности электромагнитного колебательного контура при воздействии на этот контур внешней электродвижущей силы различной частоты, амплитуды и формы.

Механическая и электромагнитная колебательные системы имеют одинаковые закономерности развития колебательного процесса, которые описываются одинаковыми, с математической точки зрения, уравнениями. Поэтому способ, известный из патента RU 2127675 С1 и международной заявки на изобретение WO 02/101262 А1, может быть использован и для гашения колебаний электромагнитной колебательной системы, которая представляет собой электромагнитный колебательный контур, который содержит:

- упомянутый первый элемент, которым является индуктивность;

- упомянутый второй элемент, которым является электрическая емкость, которая под действием приложенной к ней разности электрических потенциалов изменяет свой электрический заряд и создает разность электрических потенциалов, которая действует на связанные с ней другие элементы контура;

- упомянутый третий элемент, которым является электрическое сопротивление, которое во время изменения электрического заряда упомянутого второго элемента осуществляет вывод циркулирующей в контуре электромагнитной энергии и создает разность электрических потенциалов, которая является силой сопротивления, модуль которой имеет прямую зависимость от модуля скорости изменения электрического заряда упомянутого второго элемента и которая замедляет изменение этого заряда.

В случае гашения колебаний электромагнитного контура способ, известный из патента RU 2127675 С1 и международной заявки на изобретение WO 02/101262 А1, заключается в том, что

устанавливают угол наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения электрического заряда, который соответствует колебательному затуханию возмущений контура,

уменьшают (увеличивают) угол наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения электрического заряда, если текущий модуль упомянутой силы сопротивления больше (меньше) заданного значения,

изменяют упомянутое заданное значение в зависимости от текущего электрического заряда упомянутой электрической емкости, по меньшей мере, на части максимального интервала изменения величины ее электрического заряда.

При этом сохраняются те же недостатки, которые присущи использованию этого способа для гашения колебаний механической колебательной системы.

Вследствие идентичности развития колебаний механической и электромагнитной колебательных систем способ, известный из патента RU 2127675 С1 и международной заявки на изобретение WO 02/101262 А1, может быть выражен в обобщенной форме как способ гашения колебаний колебательной системы, содержащей, по меньшей мере, один первый элемент, который обладает инерционным свойством, по меньшей мере, один второй элемент, который, изменяя свое состояние под действием внешней, по отношению к этому элементу, силы, запасает потенциальную энергию и вследствие этого создает потенциальную силу, действующую на связанные с этим элементом другие элементы колебательной системы, и, по меньшей мере, один третий элемент, который в процессе циркуляции энергии между упомянутыми первым и вторым элементами выводит энергию из колебательной системы путем ее расходования на совершение работы вне колебательной системы и создает силу сопротивления, модуль которой имеет прямую зависимость от модуля скорости изменения состояния упомянутого второго элемента и которая замедляет это изменение, при котором

устанавливают угол наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения состояния упомянутого второго элемента, который соответствует колебательному затуханию возмущений колебательной системы,

уменьшают (увеличивают) угол наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения состояния упомянутого второго элемента, если текущий модуль упомянутой силы сопротивления больше (меньше) заданного значения,

изменяют упомянутое заданное значение в зависимости от текущего состояния упомянутого второго элемента, по меньшей мере, на части максимального интервала изменения значений его состояния.

Для случая гашения механических колебаний способ, известный из патента RU 2127675 С1 и международной заявки на изобретение WO 02/101262 А1, может быть осуществлен посредством использования в качестве упомянутого третьего элемента механической колебательной системы, осуществляющего вывод циркулирующей в ней механической энергии, устройства, известного из международной заявки на изобретение WO 02/101262 А1. Это устройство представляет собой гидравлический телескопический демпфер, который содержит:

рабочий цилиндр, внутренняя полость которого заполнена жидкостью,

шток, который предназначен для восприятия внешней нагрузки и установлен соосно с упомянутым рабочим цилиндром с возможностью поступательного (возвратного) движения в упомянутом рабочем цилиндре при сжатии (растяжении) демпфера,

внутреннюю полость упомянутого штока, которая сообщается с внутренней полостью упомянутого рабочего цилиндра,

поршень, который закреплен на конце упомянутого штока и делит внутреннюю полость упомянутого рабочего цилиндра на камеру сжатия, объем которой уменьшается при сжатии демпфера, и на камеру растяжения, объем которой уменьшается при растяжении демпфера,

клапан сжатия, который имеет, по меньшей мере, один подводящий канал, который выполнен в упомянутом поршне и имеет входное отверстие со стороны упомянутой камеры сжатия, а выходное отверстие со стороны упомянутой камеры растяжения,

клапан растяжения, который имеет, по меньшей мере, один подводящий канал, который выполнен в упомянутом поршне и имеет входное отверстие со стороны упомянутой камеры растяжения, а выходное отверстие со стороны упомянутой камеры сжатия,

первый запорный элемент, который является частью упомянутого клапана сжатия, перекрывает упомянутое выходное отверстие подводящего канала этого клапана и установлен с возможностью перемещения под действием упомянутой жидкости, истекающей из упомянутой камеры сжатия,

второй запорный элемент, который является частью упомянутого клапана растяжения, перекрывает упомянутое выходное отверстие подводящего канала этого клапана и установлен с возможностью перемещения под действием упомянутой жидкости, истекающей из упомянутой камеры растяжения,

первый упругий элемент, сила упругости которого препятствует перемещению упомянутого первого запорного элемента под действием упомянутой жидкости, истекающей из упомянутой камеры сжатия, и который является частью упомянутого клапана сжатия,

второй упругий элемент, сила упругости которого препятствует перемещению упомянутого второго запорного элемента под действием упомянутой жидкости, истекающей из упомянутой камеры растяжения, и который является частью упомянутого клапана растяжения,

первую опору, которая взаимодействует с упомянутым первым упругим элементом, является частью упомянутого клапана сжатия и имеет часть внутренней поверхности, которая выполнена конусной,

первый направляющий элемент, вдоль которого упомянутая первая опора имеет возможность возвратно-поступательного перемещения в направлении упомянутого первого упругого элемента,

вторую опору, которая взаимодействует с упомянутым вторым упругим элементом, является частью упомянутого клапана растяжения и имеет часть внутренней поверхности, которая выполнена конусной,

второй направляющий элемент, вдоль которого упомянутая вторая опора имеет возможность возвратно-поступательного перемещения в направлении упомянутого второго упругого элемента,

стержень, который закреплен на дне упомянутой камеры сжатия, вдвигается в упомянутую внутреннюю полость упомянутого штока при сжатии демпфера, имеет четырехгранное переменное поперечное сечение на рабочем участке своей длины, которая равна максимальному ходу упомянутого штока,

первое отверстие, выполненное в упомянутом первом направляющем элементе со стороны первой боковой поверхности упомянутого стержня и ось которого перпендикулярна продольной оси этого стержня,

второе отверстие, выполненное в упомянутом первом направляющем элементе со стороны второй боковой поверхности упомянутого стержня, которая противоположна упомянутой первой боковой поверхности этого стержня, и ось которого перпендикулярна продольной оси этого стержня,

третье отверстие, выполненное в упомянутом втором направляющем элементе со стороны третьей боковой поверхности упомянутого стержня и ось которого перпендикулярна продольной оси этого стержня,

четвертое отверстие, выполненное в упомянутом втором направляющем элементе со стороны четвертой боковой поверхности упомянутого стержня, которая противоположна упомянутой третьей боковой поверхности этого стержня, и ось которого перпендикулярна продольной оси этого стержня,

первый упор цилиндрической формы, который установлен в упомянутом первом отверстии с возможностью возвратно-поступательного перемещения вдоль оси этого отверстия и одним своим торцом взаимодействует с упомянутой первой боковой поверхностью стержня, а противоположным своим торцом взаимодействует с конусной внутренней поверхностью упомянутой первой опоры,

второй упор, который идентичен упомянутому первому упору, установлен в упомянутом втором отверстии с возможностью возвратно-поступательного перемещения вдоль оси этого отверстия и одним своим торцом взаимодействует с упомянутой второй боковой поверхностью стержня, а противоположным своим торцом взаимодействует с конусной внутренней поверхностью упомянутой первой опоры,

третий упор цилиндрической формы, который установлен в упомянутом третьем отверстии с возможностью возвратно-поступательного перемещения вдоль оси этого отверстия и одним своим торцом взаимодействует с упомянутой третьей боковой поверхностью стержня, а противоположным своим торцом взаимодействует с конусной внутренней поверхностью упомянутой второй опоры,

четвертый упор, который идентичен упомянутому третьему упору, установлен в упомянутом четвертом отверстии с возможностью возвратно-поступательного перемещения вдоль оси этого отверстия и одним своим торцом взаимодействует с упомянутой четвертой боковой поверхностью стержня, а противоположным своим торцом взаимодействует с конусной внутренней поверхностью упомянутой второй опоры,

первый дроссель, который связывает упомянутую камеру сжатия с упомянутой камерой растяжения и который образован зазором между боковой поверхностью упомянутого первого упора и поверхностью упомянутого первого отверстия,

второй дроссель, который связывает упомянутую камеру сжатия с упомянутой камерой растяжения и который образован зазором между боковой поверхностью упомянутого второго упора и поверхностью упомянутого второго отверстия.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение решает задачу предотвращения резонанса в колебательной системе и минимизации результирующей силы, действующей на упомянутый первый элемент колебательной системы, который обладает инерционным свойством, при воздействии на колебательную систему внешних возмущений различной частоты, амплитуды и формы.

Следствием решения этой задачи для механической колебательной системы, представляющей собой подвеску транспортного средства, являются:

- минимизация колебаний силы, прижимающей неподрессоренную массу транспортного средства к опорной поверхности;

- повышение комфортабельности транспортного средства;

- улучшение управляемости и курсовой устойчивости транспортного средства;

- повышение тормозной и разгонной динамики транспортного средства;

- уменьшение среднего эксплуатационного расхода топлива и вредных выбросов;

- уменьшение динамической нагрузки на дорожное полотно и увеличение срока его службы;

- уменьшение динамической нагрузки на подрессоренную и неподрессоренную массы транспортного средства и увеличение срока их службы.

Предлагаемый способ, как и в наиболее близкий аналог, является способом гашения колебаний колебательной системы, содержащей, по меньшей мере, один первый элемент, который обладает инерционным свойством, по меньшей мере, один второй элемент, который, изменяя свое состояние под действием внешней, по отношению к этому элементу, силы, запасает потенциальную энергию и вследствие этого создает потенциальную силу, действующую на связанные с этим элементом другие элементы колебательной системы, и, по меньшей мере, один третий элемент, который в процессе циркуляции энергии между упомянутыми первым и вторым элементами выводит энергию из колебательной системы путем ее расходования на совершение работы вне колебательной системы и создает силу сопротивления, модуль которой имеет прямую зависимость от модуля скорости изменения состояния упомянутого второго элемента и которая замедляет это изменение, при котором

уменьшают (увеличивают) угол наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения состояния упомянутого второго элемента, если текущий модуль упомянутой силы сопротивления больше (меньше) заданного значения,

изменяют упомянутое заданное значение в зависимости от текущего состояния упомянутого второго элемента, по меньшей мере, на части максимального интервала изменения значений его состояния.

Предлагаемый способ отличается от наиболее близкого аналога тем, что:

во время уменьшения модуля отклонения текущего состояния упомянутого второго элемента от статического состояния устанавливают текущее упомянутое заданное значение, прямо пропорциональное приведенному к вектору упомянутой силы сопротивления модулю текущего отклонения упомянутой потенциальной силы упомянутого второго элемента от ее статической величины,

для достижения наибольшего технического эффекта от использования предлагаемого способа

во время уменьшения модуля отклонения текущего состояния упомянутого второго элемента от статического состояния устанавливают текущее упомянутое заданное значение, равное приведенному к вектору упомянутой силы сопротивления модулю текущего отклонения упомянутой потенциальной силы упомянутого второго элемента от ее статической величины,

устанавливают угол наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения состояния упомянутого второго элемента, тангенс которого больше тангенса минимального угла наклона этой зависимости, который соответствует апериодическому затуханию возмущений упомянутой колебательной системы, если текущий модуль упомянутой силы сопротивления равен или меньше текущего упомянутого заданного значения,

устанавливают угол наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения состояния упомянутого второго элемента, тангенс которого меньше 30% и больше 0,01% от тангенса максимального угла наклона этой зависимости, который соответствует колебательному затуханию возмущений упомянутой колебательной системы, если текущий модуль упомянутой силы сопротивления больше текущего упомянутого заданного значения,

устанавливают угол наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения состояния упомянутого второго элемента, соответствующий апериодическому затуханию возмущений упомянутой колебательной системы, максимально возможный для конструктивных и технологических ограничений устройства, которое реализует способ, если текущий модуль упомянутой силы сопротивления равен или меньше текущего упомянутого заданного значения,

устанавливают угол наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения состояния упомянутого второго элемента, соответствующий колебательному затуханию возмущений упомянутой колебательной системы, минимально возможный для конструктивных и технологических ограничений устройства, которое реализует способ, если текущий модуль упомянутой силы сопротивления больше текущего упомянутого заданного значения,

во время увеличения модуля отклонения текущего состояния упомянутого второго элемента от статического состояния устанавливают упомянутое заданное значение меньше 10% от приведенного к вектору упомянутой силы сопротивления модуля статической величины упомянутой потенциальной силы упомянутого второго элемента,

для увеличения амплитуды внешних возмущений, которые способна воспринять колебательная система,

изменяют текущее упомянутое заданное значение в прямой зависимости от модуля текущего отклонения упомянутой потенциальной силы упомянутого второго элемента от ее статической величины, по большей мере, на части максимального интервала значений отклонения состояния упомянутого второго элемента от статического состояния во время увеличения модуля этого отклонения.

Частным случаем предлагаемого способа является способ для гашения колебаний механической колебательной системы, представляющей собой подвеску транспортного средства, который отличается тем, что

осуществляют гашение колебаний механической колебательной системы, которая представляет собой подвеску транспортного средства, в которой:

- упомянутым первым элементом колебательной системы является подрессоренная масса транспортного средства;

- упомянутым вторым элементом колебательной системы является упругий элемент подвески, который связывает упомянутую подрессоренную массу транспортного средства с его неподрессоренной массой, через которую подвеска воспринимает внешние возмущения;

- упомянутым состоянием упомянутого второго элемента колебательной системы является прогиб упомянутого упругого элемента, а упомянутой потенциальной силой этого элемента является сила упругости упругого элемента;

- упомянутым третьим элементом колебательной системы является демпфер, который связывает упомянутые подрессоренную и неподрессоренную массы транспортного средства и который во время изменения прогиба упомянутого упругого элемента создает силу сопротивления, замедляющую изменение этого прогиба и модуль которой имеет прямую зависимость от модуля скорости изменения этого прогиба,

устанавливают и изменяют угол наклона упомянутой зависимости модуля силы сопротивления упомянутого демпфера от модуля скорости изменения упомянутого прогиба упомянутого упругого элемента,

устанавливают и изменяют упомянутое заданное значение в зависимости от текущего отклонения упомянутой силы упругости упомянутого упругого элемента от ее статической величины.

Частным случаем предлагаемого способа является способ для гашения колебаний электромагнитной колебательной системы, представляющей собой электромагнитный колебательный контур, который отличается тем, что

осуществляют гашение колебаний электромагнитной колебательной системы, которая представляет собой электромагнитный контур, в котором:

- упомянутым первым элементом колебательной системы является индуктивность контура;

- упомянутым вторым элементом колебательной системы является электрическая емкость контура;

- упомянутым состоянием упомянутого второго элемента колебательной системы является электрический заряд упомянутой электрической емкости, а упомянутой потенциальной силой этого элемента является разность электрических потенциалов на этой емкости;

- упомянутым третьим элементом колебательной системы является активное электрическое сопротивление контура, которое во время изменения электрического заряда упомянутой электрической емкости создает разность электрических потенциалов, которая представляет собой силу сопротивления, замедляющую изменение электрического заряда упомянутой электрической емкости и модуль которой имеет прямую зависимость от модуля скорости изменения этого заряда,

устанавливают и изменяют угол наклона упомянутой зависимости модуля силы сопротивления упомянутого активного электрического сопротивления от модуля скорости изменения электрического заряда упомянутой электрической емкости,

устанавливают и изменяют упомянутое заданное значение в зависимости от текущего отклонения разности электрических потенциалов на упомянутой электрической емкости от ее статической величины.

Предлагаемый способ для гашения колебаний механической колебательной системы, представляющей собой подвеску транспортного средства, может быть осуществлен посредством использования в качестве упомянутого третьего элемента колебательной системы какого-либо из двух вариантов устройства, которые описаны ниже.

Первый вариант устройства для осуществления предлагаемого способа, как и устройство, известное из международной заявки на изобретение WO 02/101262 А1, является устройством для гашения колебаний подвески транспортного средства, которая содержит, по меньшей мере, один упругий элемент, который создает силу упругости, действующую на связанные этим упругим элементом подрессоренную массу и неподрессоренную массу транспортного средства, и представляет собой гидравлический телескопический демпфер, который во время изменения прогиба упомянутой подвески создает силу сопротивления, модуль которой зависит от модуля скорости изменения упомянутого прогиба, и который содержит

рабочий цилиндр, внутренняя полость которого заполнена жидкостью,

шток, который предназначен для восприятия внешней нагрузки и установлен соосно с упомянутым рабочим цилиндром с возможностью поступательного (возвратного) движения в упомянутом рабочем цилиндре при сжатии (растяжении) демпфера,

внутреннюю полость упомянутого штока, которая сообщается с внутренней полостью упомянутого рабочего цилиндра,

поршень, который закреплен на конце упомянутого штока и делит внутреннюю полость упомянутого рабочего цилиндра на камеру сжатия, объем которой уменьшается при сжатии демпфера, и на камеру растяжения, объем которой уменьшается при растяжении демпфера,

клапан сжатия, который имеет, по меньшей мере, один подводящий канал, который выполнен в упомянутом поршне и имеет входное отверстие со стороны упомянутой камеры сжатия, а выходное отверстие со стороны упомянутой камеры растяжения,

клапан растяжения, который имеет, по меньшей мере, один подводящий канал, который выполнен в упомянутом поршне и имеет входное отверстие со стороны упомянутой камеры растяжения, а выходное отверстие со стороны упомянутой камеры сжатия,

первый запорный элемент, который является частью упомянутого клапана сжатия, перекрывает упомянутое выходное отверстие подводящего канала этого клапана и установлен с возможностью перемещения под действием упомянутой жидкости, истекающей из упомянутой камеры сжатия,

второй запорный элемент, который является частью упомянутого клапана растяжения, перекрывает упомянутое выходное отверстие подводящего канала этого клапана и установлен с возможностью перемещения под действием упомянутой жидкости, истекающей из упомянутой камеры растяжения,

первый упругий элемент, сила упругости которого препятствует перемещению упомянутого первого запорного элемента под действием упомянутой жидкости, истекающей из упомянутой камеры сжатия, и который является частью упомянутого клапана сжатия,

второй упругий элемент, сила упругости которого препятствует перемещению упомянутого второго запорного элемента под действием упомянутой жидкости, истекающей из упомянутой камеры растяжения, и который является частью упомянутого клапана растяжения,

первую опору, которая взаимодействует с упомянутым первым упругим элементом, является частью упомянутого клапана сжатия и имеет часть внутренней поверхности, которая выполнена конусной,

первый направляющий элемент, вдоль которого упомянутая первая опора имеет возможность возвратно-поступательного перемещения в направлении упомянутого первого упругого элемента,

вторую опору, которая взаимодействует с упомянутым вторым упругим элементом, является частью упомянутого клапана растяжения и имеет часть внутренней поверхности, которая выполнена конусной,

второй направляющий элемент, вдоль которого упомянутая вторая опора имеет возможность возвратно-поступательного перемещения в направлении упомянутого второго упругого элемента,

стержень, который закреплен на дне упомянутой камеры сжатия, вдвигается в упомянутую внутреннюю полость упомянутого штока при сжатии демпфера, имеет четырехгранное переменное поперечное сечение на рабочем участке своей длины, которая равна максимальному ходу упомянутого штока,

первое отверстие, выполненное в упомянутом первом направляющем элементе со стороны первой боковой поверхности упомянутого стержня и ось которого перпендикулярна продольной оси этого стержня,

второе отверстие, выполненное в упомянутом первом направляющем элементе со стороны второй боковой поверхности упомянутого стержня, которая противоположна упомянутой первой боковой поверхности этого стержня, и ось которого перпендикулярна продольной оси этого стержня,

третье отверстие, выполненное в упомянутом втором направляющем элементе со стороны третьей боковой поверхности упомянутого стержня и ось которого перпендикулярна продольной оси этого стержня,

четвертое отверстие, выполненное в упомянутом втором направляющем элементе со стороны четвертой боковой поверхности упомянутого стержня, которая противоположна упомянутой третьей боковой поверхности этого стержня, и ось которого перпендикулярна продольной оси этого стержня,

первый упор цилиндрической формы, который установлен в упомянутом первом отверстии с возможностью возвратно-поступательного перемещения вдоль оси этого отверстия и одним своим торцом взаимодействует с упомянутой первой боковой поверхностью стержня, а противоположным своим торцом взаимодействует с конусной внутренней поверхностью упомянутой первой опоры,

второй упор, который идентичен упомянутому первому упору, установлен в упомянутом втором отверстии с возможностью возвратно-поступательного перемещения вдоль оси этого отверстия и одним своим торцом взаимодействует с упомянутой второй боковой поверхностью стержня, а противоположным своим торцом взаимодействует с конусной внутренней поверхностью упомянутой первой опоры,

третий упор цилиндрической формы, который установлен в упомянутом третьем отверстии с возможностью возвратно-поступательного перемещения вдоль оси этого отверстия и одним своим торцом взаимодействует с упомянутой третьей боковой поверхностью стержня, а противоположным своим торцом взаимодействует с конусной внутренней поверхностью упомянутой второй опоры,

четвертый упор, который идентичен упомянутому третьему упору, установлен в упомянутом четвертом отверстии с возможностью возвратно-поступательного перемещения вдоль оси этого отверстия и одним своим торцом взаимодействует с упомянутой четвертой боковой поверхностью стержня, а противоположным своим торцом взаимодействует с конусной внутренней поверхностью упомянутой второй опоры,

первый дроссель, который связывает упомянутую камеру сжатия с упомянутой камерой растяжения и который образован зазором между боковой поверхностью упомянутого первого упора и поверхностью упомянутого первого отверстия,

второй дроссель, который связывает упомянутую камеру сжатия с упомянутой камерой растяжения и который образован зазором между боковой поверхностью упомянутого второго упора и поверхностью упомянутого второго отверстия.

Предлагаемое устройство отличается от устройства, известного из международной заявки на изобретение WO 02/101262 А1, тем, что:

каждому значению упомянутого прогиба подвески соответствует поперечное сечение упомянутого стержня на рабочем участке его длины,

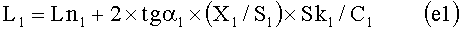

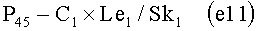

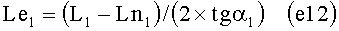

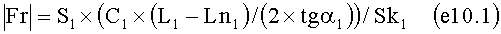

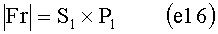

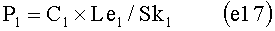

на рабочем участке длины упомянутого стержня расстояние между упомянутой первой и упомянутой второй боковыми поверхностями этого стержня в каждом поперечном сечении этого стержня соответствует уравнению (e1):

где

L1 - расстояние между упомянутой первой и упомянутой второй боковыми поверхностями упомянутого стержня в каждом поперечном сечении этого стержня;

Ln1 - максимальное расстояние между упомянутой первой и упомянутой второй боковыми поверхностями упомянутого стержня, соответствующее недеформированному состоянию упомянутого первого упругого элемента;

α1 - угол между продольной осью упомянутого стержня и конусной внутренней поверхностью упомянутой первой опоры;

X1 - соответствующее каждому поперечному сечению упомянутого стержня заданное значение модуля упомянутой силы сопротивления, при котором открывается упомянутый клапан сжатия;

S1 - площадь поперечного сечения упомянутого рабочего цилиндра;

Sk1 - площадь упомянутого выходного отверстия подводящего канала упомянутого клапана сжатия;

C1 - жесткость упомянутого первого упругого элемента,

на рабочем участке длины упомянутого стержня, который соответствует растянутому состоянию упомянутой подвески, упомянутое заданное значение X1 для каждого поперечного сечения этого стержня прямо пропорционально приведенному к продольной оси демпфера и соответствующему этому поперечному сечению стержня модулю отклонения упомянутой силы упругости от ее статического значения,

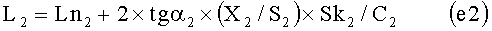

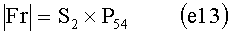

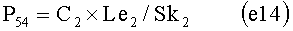

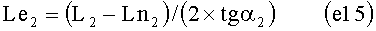

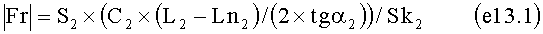

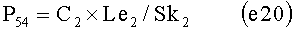

на рабочем участке длины упомянутого стержня расстояние между упомянутой третьей и упомянутой четвертой боковыми поверхностями этого стержня в каждом поперечном сечении этого стержня соответствует уравнению (е2):

где

L2 - расстояние между упомянутой третьей и упомянутой четвертой боковыми поверхностями упомянутого стержня в каждом поперечном сечении этого стержня;

Ln2 - максимальное расстояние между упомянутой третьей и упомянутой четвертой боковыми поверхностями упомянутого стержня, соответствующее недеформированному состоянию упомянутого второго упругого элемента;

α2 - угол между продольной осью упомянутого стержня и конусной внутренней поверхностью упомянутой второй опоры;

Х2 - соответствующее каждому поперечному сечению упомянутого стержня заданное значение модуля упомянутой силы сопротивления, при котором открывается упомянутый клапан растяжения;

S2 - разница между площадью поперечного сечения упомянутого рабочего цилиндра и площадью поперечного сечения упомянутого штока;

Sk2 - площадь упомянутого выходного отверстия подводящего канала упомянутого клапана растяжения;

С2 - жесткость упомянутого второго упругого элемента,

на рабочем участке длины упомянутого стержня, который соответствует сжатому состоянию упомянутой подвески, упомянутое заданное значение Х2 для каждого поперечного сечения этого стержня прямо пропорционально приведенному к продольной оси демпфера и соответствующему этому поперечному сечению стержня модулю отклонения упомянутой силы упругости от ее статического значения,

на рабочем участке длины упомянутого стержня, который соответствует растянутому состоянию упомянутой подвески, упомянутое заданное значение X1 для каждого поперечного сечения этого стержня равно приведенному к продольной оси демпфера и соответствующему этому поперечному сечению стержня модулю отклонения упомянутой силы упругости от ее статического значения,

на рабочем участке длины упомянутого стержня, который соответствует сжатому состоянию упомянутой подвески, упомянутое заданное значение Х2 для каждого поперечного сечения этого стержня равно приведенному к продольной оси демпфера и соответствующему этому поперечному сечению стержня модулю отклонения упомянутой силы упругости от ее статического значения,

на рабочем участке длины упомянутого стержня, который соответствует сжатому состоянию упомянутой подвески, упомянутое заданное значение X1 для каждого поперечного сечения этого стержня меньше 10% от приведенного к продольной оси демпфера модуля статического значения упомянутой силы упругости,

на рабочем участке длины упомянутого стержня, который соответствует растянутому состоянию упомянутой подвески, упомянутое заданное значение Х2 для каждого поперечного сечения этого стержня меньше 10% от приведенного к продольной оси демпфера модуля статического значения упомянутой силы упругости,

по большей мере, на части рабочего участка длины упомянутого стержня, который соответствует сжатому состоянию упомянутой подвески, упомянутое заданное значение X1 для каждого поперечного сечения этого стержня прямо пропорционально приведенному к продольной оси демпфера и соответствующему этому поперечному сечению стержня модулю отклонения упомянутой силы упругости от ее статического значения,

по большей мере, на части на рабочего участка длины упомянутого стержня, который соответствует растянутому состоянию упомянутой подвески, упомянутое заданное значение Х2 для каждого поперечного сечения этого стержня прямо пропорционально приведенному к продольной оси демпфера и соответствующему этому поперечному сечению стержня модулю отклонения упомянутой силы упругости от ее статического значения,

проходное сечение упомянутого клапана сжатия соответствует углу наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения прогиба, тангенс которого меньше 30% и больше 0,01% от тангенса максимального угла наклона этой зависимости, который соответствует колебательному затуханию возмущений упомянутой подвески,

проходное сечение упомянутого клапана растяжения соответствует углу наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения прогиба, тангенс которого меньше 30% и больше 0,01% от тангенса максимального угла наклона этой зависимости, который соответствует колебательному затуханию возмущений упомянутой подвески,

суммарное проходное сечение упомянутого первого и упомянутого второго дросселей соответствует углу наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения прогиба, тангенс которого больше тангенса минимального угла наклона этой зависимости, который соответствует апериодическому затуханию возмущений упомянутой подвески.

Второй вариант устройства для осуществления предлагаемого способа, как и устройство, известное из международной заявки на изобретение WO 02/101262 А1, является устройством для гашения колебаний подвески транспортного средства, которая содержит, по меньшей мере, один упругий элемент, который создает силу упругости, действующую на связанные этим упругим элементом подрессоренную массу и неподрессоренную массу транспортного средства, и представляет собой гидравлический телескопический демпфер, который во время изменения прогиба упомянутой подвески создает силу сопротивления, модуль которой зависит от модуля скорости изменения упомянутого прогиба, и который содержит

рабочий цилиндр, внутренняя полость которого заполнена жидкостью,

шток, который предназначен для восприятия внешней нагрузки и установлен соосно с упомянутым рабочим цилиндром с возможностью поступательного (возвратного) движения в упомянутом рабочем цилиндре при сжатии (растяжении) демпфера,

поршень, который закреплен на конце упомянутого штока и делит внутреннюю полость упомянутого рабочего цилиндра на камеру сжатия, объем которой уменьшается при сжатии демпфера, и на камеру растяжения, объем которой уменьшается при растяжении демпфера,

клапан сжатия, который имеет, по меньшей мере, один подводящий канал, который имеет входное отверстие со стороны упомянутой камеры сжатия, а выходное отверстие со стороны другой камеры упомянутого демпфера,

клапан растяжения, который имеет, по меньшей мере, один подводящий канал, который выполнен в упомянутом поршне и имеет входное отверстие со стороны упомянутой камеры растяжения, а выходное отверстие со стороны упомянутой камеры сжатия,

первый запорный элемент, который является частью упомянутого клапана сжатия, перекрывает упомянутое выходное отверстие подводящего канала этого клапана и установлен с возможностью перемещения под действием упомянутой жидкости, истекающей из упомянутой камеры сжатия,

второй запорный элемент, который является частью упомянутого клапана растяжения, перекрывает упомянутое выходное отверстие подводящего канала этого клапана и установлен с возможностью перемещения под действием упомянутой жидкости, истекающей из упомянутой камеры растяжения,

первый упругий элемент, сила упругости которого препятствует перемещению упомянутого первого запорного элемента под действием упомянутой жидкости, истекающей из упомянутой камеры сжатия, и который является частью упомянутого клапана сжатия,

второй упругий элемент, сила упругости которого препятствует перемещению упомянутого второго запорного элемента под действием упомянутой жидкости, истекающей из упомянутой камеры растяжения, и который является частью упомянутого клапана растяжения,

первую опору, которая взаимодействует с упомянутым первым упругим элементом, является частью упомянутого клапана сжатия и имеет часть внутренней поверхности, которая выполнена конусной,

первый направляющий элемент, вдоль которого упомянутая первая опора имеет возможность возвратно-поступательного перемещения в направлении упомянутого первого упругого элемента,

вторую опору, которая взаимодействует с упомянутым вторым упругим элементом, является частью упомянутого клапана растяжения и имеет часть внутренней поверхности, которая выполнена конусной,

второй направляющий элемент, вдоль которого упомянутая вторая опора имеет возможность возвратно-поступательного перемещения в направлении упомянутого второго упругого элемента.

Предлагаемое устройство отличается от устройства, известного из международной заявки на изобретение WO 02/101262 А1, тем, что:

содержит компенсационную камеру, которая отделена от упомянутой камеры сжатия перегородкой и частично заполнена упомянутой жидкостью,

содержит перепускной клапан, который связывает упомянутую камеру сжатия с упомянутой камерой растяжения во время сжатия демпфера и имеет пренебрежимо малое сопротивление истечению упомянутой жидкости из упомянутой камеры сжатия,

упомянутый подводящий канал упомянутого клапана сжатия выполнен в упомянутой перегородке и имеет выходное отверстие со стороны упомянутой компенсационной камеры,

содержит первый стержень, который установлен соосно с упомянутым рабочим цилиндром внутри упомянутого первого направляющего элемента с возможностью продольного перемещения и на рабочем участке своей длины, которая меньше максимального хода упомянутого штока, выполнен в форме тела вращения с вогнутой или выпуклой боковой поверхностью,

один торец упомянутого первого стержня расположен в упомянутой камере сжатия, а рабочий участок длины этого стержня расположен в упомянутой компенсационной камере,

содержит второй стержень, который установлен соосно с упомянутым рабочим цилиндром внутри упомянутого второго направляющего элемента с возможностью продольного перемещения и на рабочем участке своей длины, которая меньше максимального хода упомянутого штока, выполнен в форме тела вращения с вогнутой или выпуклой боковой поверхностью,

содержит, по меньшей мере, первое и второе отверстия, выполненные в упомянутом первом направляющем элементе и оси которых перпендикулярны продольной оси упомянутого первого стержня,

содержит, по меньшей мере, третье и четвертое отверстия, выполненные в упомянутом втором направляющем элементе и оси которых перпендикулярны продольной оси упомянутого второго стержня,

содержит, по меньшей мере, первый и второй идентичные шары, установленные соответственно в упомянутых первом и втором отверстиях с возможностью возвратно-поступательного качения вдоль оси этих отверстий и каждый из которых одной стороной взаимодействует с боковой поверхностью упомянутого первого стержня, а противоположной стороной взаимодействует с конусной внутренней поверхностью упомянутой первой опоры,

содержит, по меньшей мере, третий и четвертый идентичные шары, установленные соответственно в упомянутых третьем и четвертом отверстиях с возможностью возвратно-поступательного качения вдоль оси этих отверстий и каждый из которых одной стороной взаимодействует с боковой поверхностью упомянутого второго стержня, а противоположной стороной взаимодействует с конусной внутренней поверхностью упомянутой второй опоры,

содержит третью опору, которая соединена с расположенным в упомянутой камере сжатия торцом упомянутого первого стержня,

содержит четвертую опору, которая соединена с обращенным в сторону упомянутой камеры сжатия торцом упомянутого второго стержня,

содержит первую пружину, которая установлена между упомянутой третьей опорой и упомянутой четвертой опорой,

содержит вторую пружину, которая установлена между упомянутой третьей опорой и упомянутой перегородкой и жесткость которой относится к жесткости упомянутой первой пружины, как максимальный ход упомянутого штока относится к длине рабочего участка упомянутого первого стержня,

содержит третью пружину, которая установлена между упомянутой четвертой опорой и упомянутым поршнем и жесткость которой относится к жесткости упомянутой первой пружины, как максимальный ход упомянутого штока относится к длине рабочего участка упомянутого второго стержня,

каждому значению упомянутого прогиба подвески соответствует поперечное сечение упомянутого первого стержня на рабочем участке его длины,

каждому значению упомянутого прогиба подвески соответствует поперечное сечение упомянутого второго стержня на рабочем участке его длины,

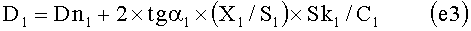

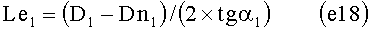

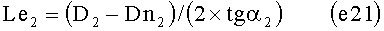

на рабочем участке длины упомянутого первого стержня диаметр в каждом поперечном сечении этого стержня соответствует уравнению (е3):

где

D1 - диаметр упомянутого первого стержня в каждом поперечном сечении этого стержня;

Dn1 - максимальный диаметр упомянутого первого стержня, соответствующий недеформированному состоянию упомянутого первого упругого элемента;

α1 - угол между продольной осью упомянутого первого стержня и конусной внутренней поверхностью упомянутой первой опоры;

X1 - соответствующее каждому поперечному сечению упомянутого первого стержня заданное значение модуля упомянутой силы сопротивления, при котором открывается упомянутый клапан сжатия;

S1 - площадь поперечного сечения упомянутого штока;

Sk1 - площадь упомянутого выходного отверстия подводящего канала упомянутого клапана сжатия;

C1 - жесткость упомянутого первого упругого элемента,

на рабочем участке длины упомянутого первого стержня, который соответствует растянутому состоянию упомянутой подвески, упомянутое заданное значение X1 для каждого поперечного сечения этого стержня прямо пропорционально приведенному к продольной оси демпфера и соответствующему этому поперечному сечению стержня модулю отклонения упомянутой силы упругости от ее статического значения,

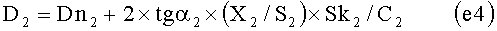

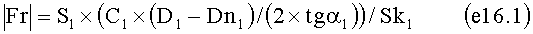

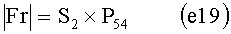

на рабочем участке длины упомянутого второго стержня диаметр в каждом поперечном сечении этого стержня соответствует уравнению (е4):

где

D2 - диаметр упомянутого второго стержня в каждом поперечном сечении этого стержня;

Dn2 - максимальный диаметр упомянутого второго стержня, соответствующий недеформированному состоянию упомянутого второго упругого элемента;

α2 - угол между продольной осью упомянутого второго стержня и конусной внутренней поверхностью упомянутой второй опоры;

Х2 - соответствующее каждому поперечному сечению упомянутого второго стержня заданное значение модуля упомянутой силы сопротивления, при котором открывается упомянутый клапан растяжения;

S2 - разница между площадью поперечного сечения упомянутого рабочего цилиндра и площадью поперечного сечения упомянутого штока;

Sk2 - площадь упомянутого выходного отверстия подводящего канала упомянутого клапана растяжения;

С2 - жесткость упомянутого второго упругого элемента,

на рабочем участке длины упомянутого второго стержня, который соответствует сжатому состоянию упомянутой подвески, упомянутое заданное значение Х2 для каждого поперечного сечения этого стержня прямо пропорционально приведенному к продольной оси демпфера и соответствующему этому поперечному сечению стержня модулю отклонения упомянутой силы упругости от ее статического значения,

на рабочем участке длины упомянутого первого стержня, который соответствует растянутому состоянию упомянутой подвески, упомянутое заданное значение X1 для каждого поперечного сечения этого стержня равно приведенному к продольной оси демпфера и соответствующему этому поперечному сечению стержня модулю отклонения упомянутой силы упругости от ее статического значения,

на рабочем участке длины упомянутого второго стержня, который соответствует сжатому состоянию упомянутой подвески, упомянутое заданное значение Х2 для каждого поперечного сечения этого стержня равно приведенному к продольной оси демпфера и соответствующему этому поперечному сечению стержня модулю отклонения упомянутой силы упругости от ее статического значения,

на рабочем участке длины упомянутого первого стержня, который соответствует сжатому состоянию упомянутой подвески, упомянутое заданное значение Х1 для каждого поперечного сечения этого стержня меньше 10% от приведенного к продольной оси демпфера модуля статического значения упомянутой силы упругости,

на рабочем участке длины упомянутого второго стержня, который соответствует растянутому состоянию упомянутой подвески, упомянутое заданное значение Х2 для каждого поперечного сечения этого стержня меньше 10% от приведенного к продольной оси демпфера модуля статического значения упомянутой силы упругости,

по большей мере, на части рабочего участка длины упомянутого первого стержня, который соответствует сжатому состоянию упомянутой подвески, упомянутое заданное значение X1 для каждого поперечного сечения этого стержня прямо пропорционально приведенному к продольной оси демпфера и соответствующему этому поперечному сечению стержня модулю отклонения упомянутой силы упругости от ее статического значения,

по большей мере, на части рабочего участка длины упомянутого второго стержня, который соответствует растянутому состоянию упомянутой подвески, упомянутое заданное значение Х2 для каждого поперечного сечения этого стержня прямо пропорционально приведенному к продольной оси демпфера и соответствующему этому поперечному сечению стержня модулю отклонения упомянутой силы упругости от ее статического значения,

проходное сечение упомянутого клапана сжатия соответствует углу наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения прогиба, тангенс которого меньше 30% и больше 0,01% от тангенса максимального угла наклона этой зависимости, который соответствует колебательному затуханию возмущений упомянутой подвески,

проходное сечение упомянутого клапана растяжения соответствует углу наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения прогиба, тангенс которого меньше 30% и больше 0,01% от тангенса максимального угла наклона этой зависимости, который соответствует колебательному затуханию возмущений упомянутой подвески,

содержит, по меньшей мере, один дроссель, который связывает упомянутую внутреннюю полость упомянутого рабочего цилиндра с упомянутой компенсационной камерой,

проходное сечение упомянутого дросселя соответствует углу наклона упомянутой зависимости модуля силы сопротивления от модуля скорости изменения прогиба, тангенс которого больше тангенса минимального угла наклона этой зависимости, который соответствует апериодическому затуханию возмущений упомянутой подвески.

ОПИСАНИЕ ФИГУР ЧЕРТЕЖЕЙ

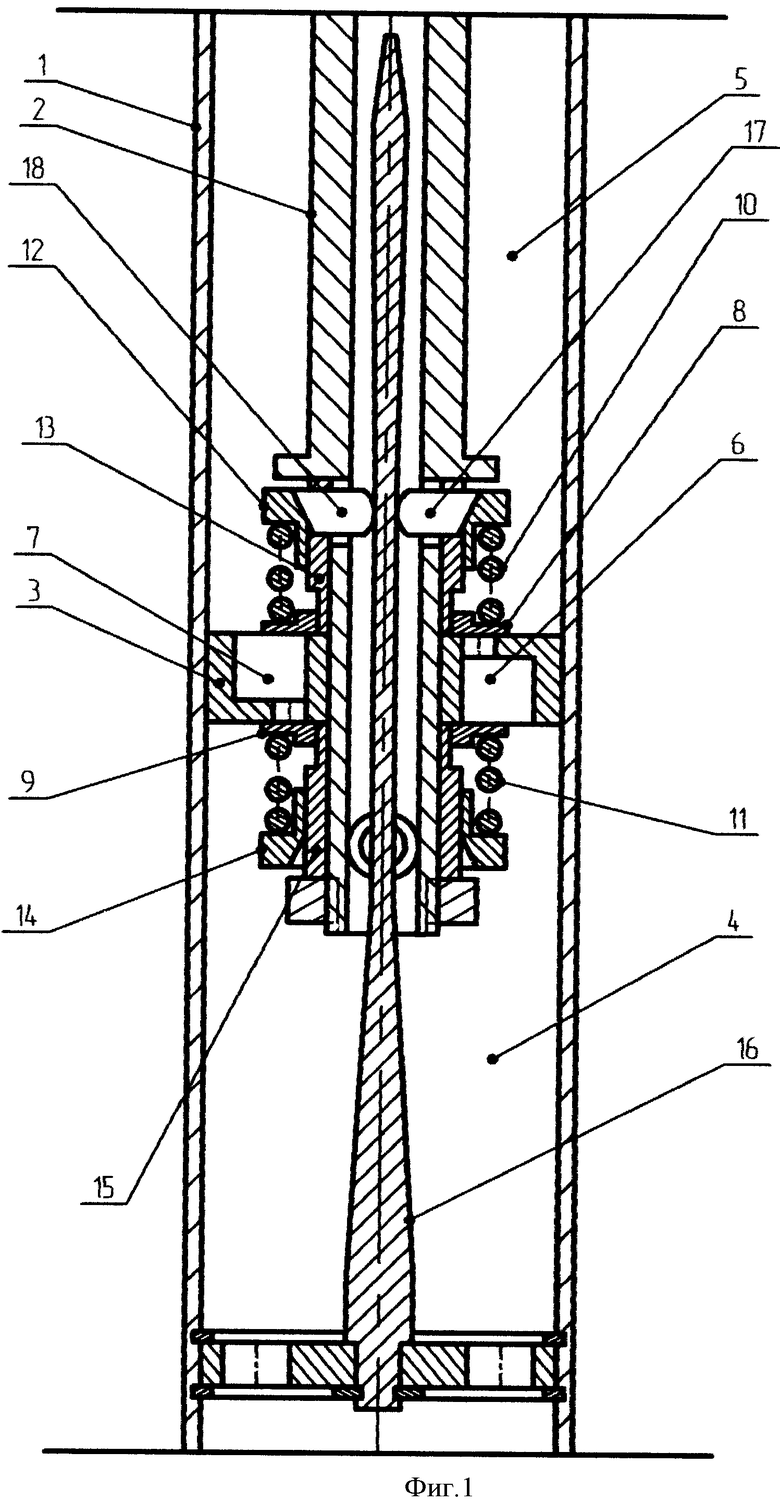

На фиг.1 изображен первый вариант устройства для осуществления предлагаемого способа.

На фиг.2 изображен второй вариант устройства для осуществления предлагаемого способа.

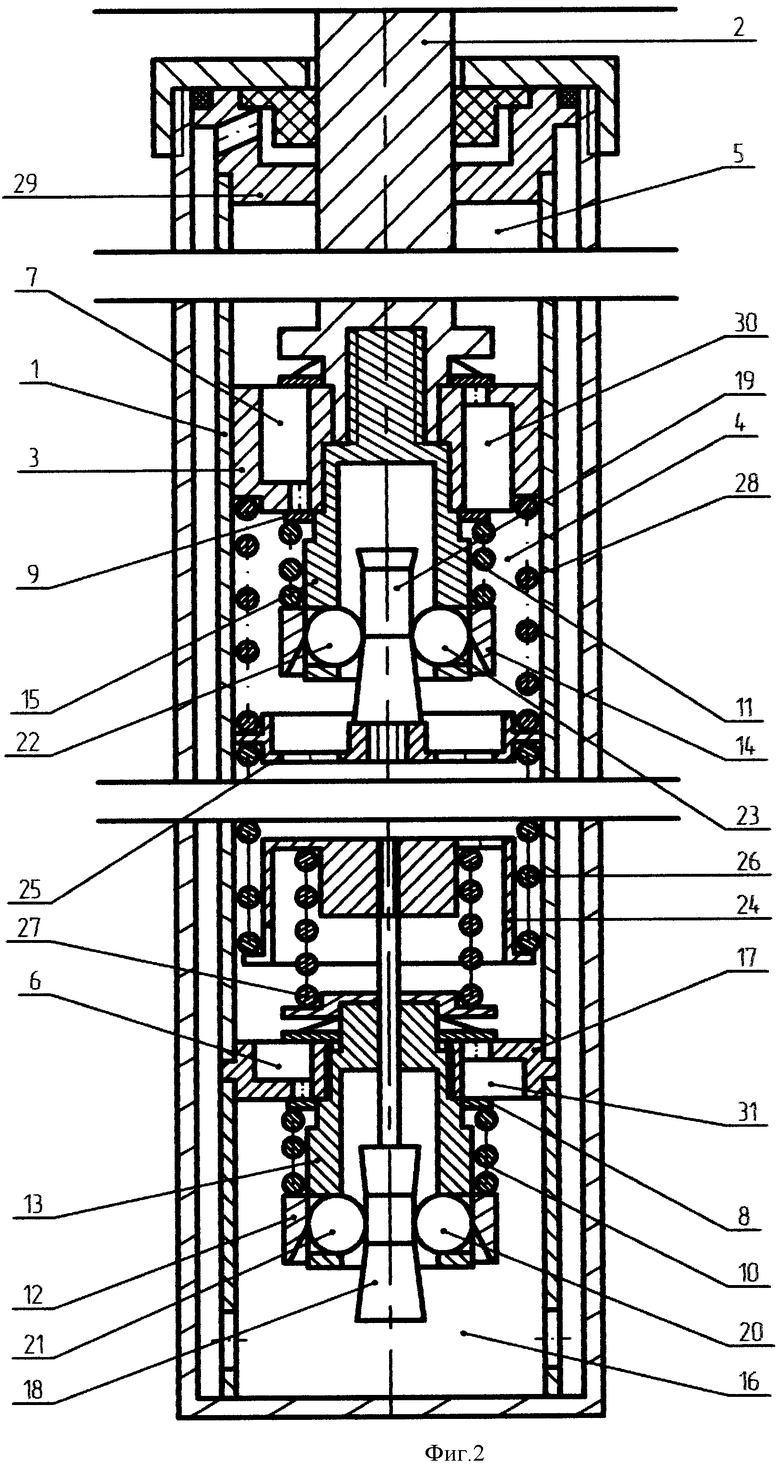

На фиг.3 изображены временные диаграммы изменения динамического напряжения в элементе кузова автомобиля ВАЗ-2110 в месте крепления правой передней стойки подвески «MacPherson» во время движения со скоростью 40 км/ч по ровному булыжнику при серийной стойке подвески и при экспериментальной стойке подвески.

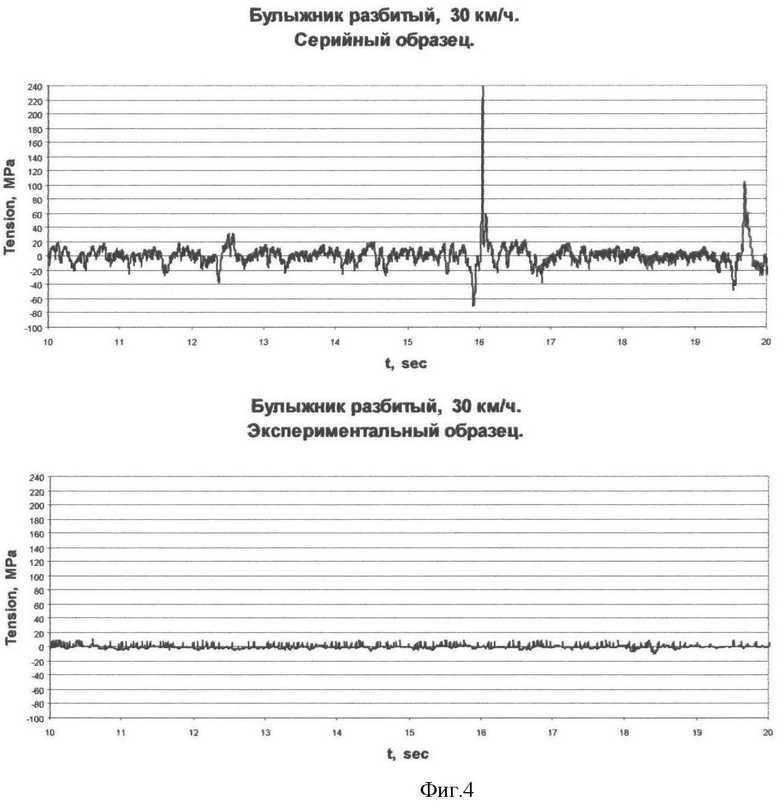

На фиг.4 изображены временные диаграммы изменения динамического напряжения в элементе кузова автомобиля ВАЗ-2110 в месте крепления правой передней стойки подвески «MacPherson» во время движения со скоростью 30 км/ч по разбитому булыжнику при серийной стойке подвески и при экспериментальной стойке подвески.

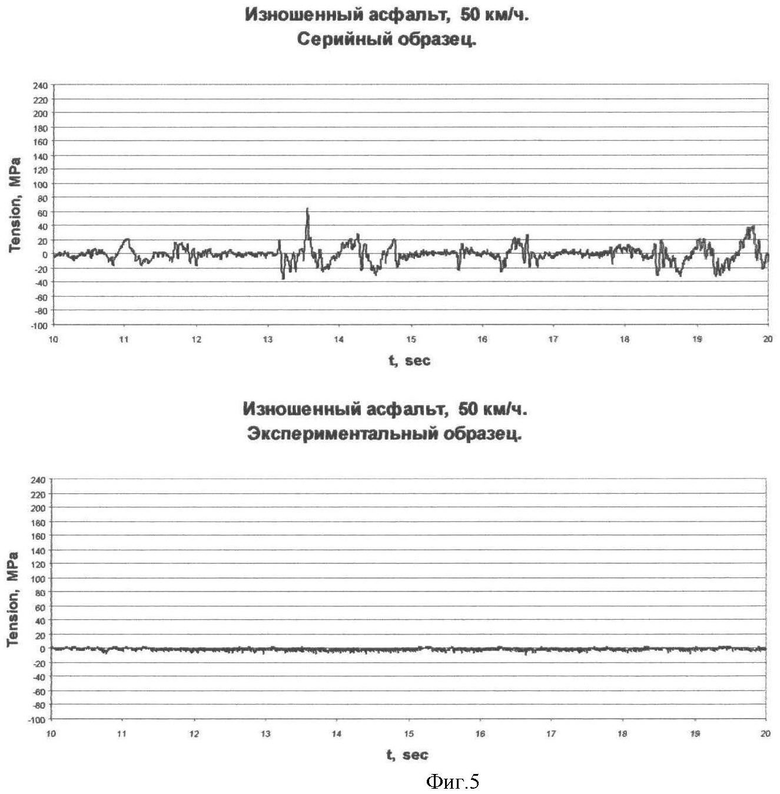

На фиг.5 изображены временные диаграммы изменения динамического напряжения в элементе кузова автомобиля ВАЗ-2110 в месте крепления правой передней стойки подвески «MacPherson» во время движения со скоростью 50 км/ч по изношенному (разбитому) асфальту при серийной стойке подвески и при экспериментальной стойке подвески.

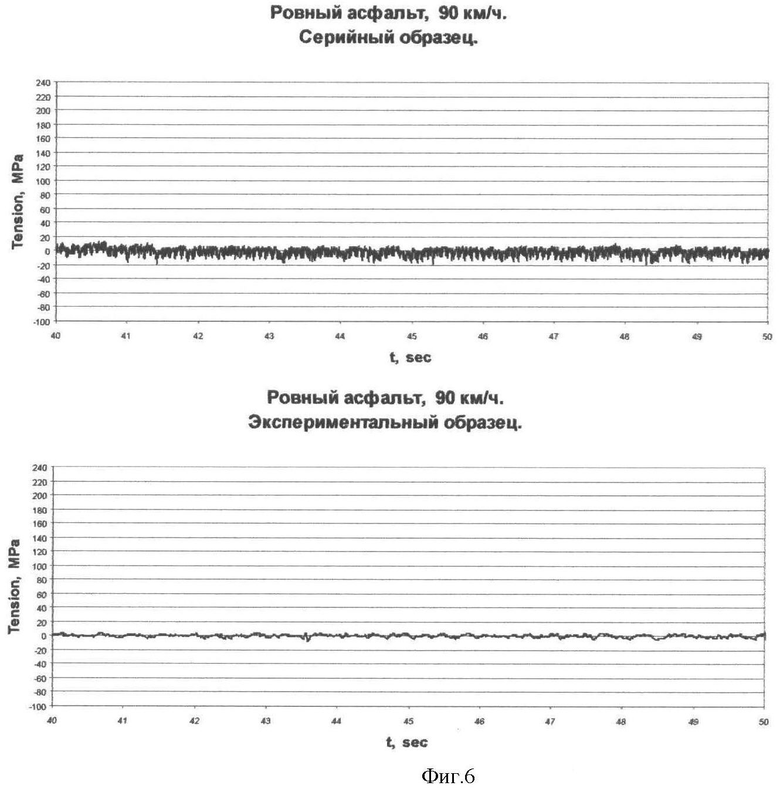

На фиг.6 изображены временные диаграммы изменения динамического напряжения в элементе кузова автомобиля ВАЗ-2110 в месте крепления правой передней стойки подвески «MacPherson» во время движения со скоростью 90 км/ч по ровному асфальту при серийной стойке подвески и при экспериментальной стойке подвески.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Возможность достижения заявленного технического результата при использовании предложенного способа подтверждается приведенным ниже анализом реакций механической колебательной системы, представляющей собой упрощенную модель подвески транспортного средства, на различные изменения профиля опорной поверхности.

Рассматриваемая механическая колебательная система содержит подрессоренную и неподрессоренную массы, которые связаны упругим элементом, который создает силу упругости, действующую на подрессоренную и неподрессоренную массы, и элементом, который во время изменения прогиба упругого элемента осуществляет вывод механической энергии из подвески и создает силу сопротивления, которая замедляет изменение прогиба и модуль которой имеет прямую зависимость от модуля скорости изменения прогиба.

В рассматриваемой колебательной системе приняты следующие допущения:

- на подрессоренную и неподрессоренную массу действует сила тяжести;

- все силы действуют вдоль одной прямой;

- направление силы тяжести принято за отрицательное направление;

- результирующая сила, прижимающая неподрессоренную массу к опорной поверхности, уравновешена реакцией опорной поверхности.

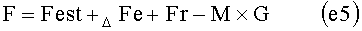

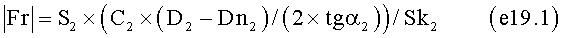

Результирующая сила, действующая на подрессоренную массу, описывается уравнением (е5).

где

F - результирующая сила, действующая на подрессоренную массу;

Fest - статическое значение силы упругости;

ΔFe - отклонение силы упругости от статического значения (положительные значения при прогибе, большем, чем статический прогиб, отрицательные значения - при прогибе, меньшем, чем статический прогиб);

Fr - сила сопротивления;

М - подрессоренная масса;

G - модуль ускорения свободного падения.

Так как в статическом состоянии сила упругости уравновешивает вес подрессоренной массы, уравнение (е5) можно записать в виде (е5.1).

(e5.1) F=ΔFe+Fr

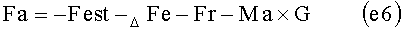

Результирующая сила, прижимающая неподрессоренную массу к опорной поверхности, описывается уравнением (е6).

где

Fa - результирующая сила, прижимающая неподрессоренную массу к опорной поверхности;

Fest - статическое значение силы упругости;

ΔFe - отклонение силы упругости от статического значения (положительные значения при прогибе, большем, чем статический прогиб, отрицательные значения - при прогибе, меньшем, чем статический прогиб);

Fr - сила сопротивления;

Ма - неподрессоренная масса;

G - модуль ускорения свободного падения.

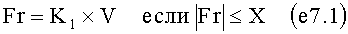

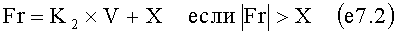

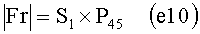

В предлагаемом способе сила сопротивления описывается уравнениями (е7.1) и (е7.2).

где

Fr - сила сопротивления;

K1 - тангенс угла наклона зависимости модуля силы сопротивления от модуля скорости изменения прогиба, соответствующий условию:

K1>2×(М×С)0,5, где М - упомянутая подрессоренная масса, С - жесткость упомянутого упругого элемента подвески (максимальная жесткость, если этот элемент имеет переменную жесткость);

V - текущая скорость изменения прогиба подвески (положительные значения при сжатии подвески, отрицательные - при растяжении);

X - текущее упомянутое заданное значение;

K2 - тангенс угла наклона зависимости модуля силы сопротивления от модуля скорости изменения прогиба, соответствующий условию:

0,0001×2×(М×С)0,5<K2<0,3×2×(М×С)0,5, где М - упомянутая подрессоренная масса, С - жесткость упомянутого упругого элемента подвески (минимальная жесткость, если этот элемент имеет переменную жесткость).

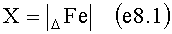

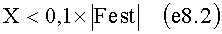

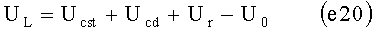

В свою очередь, текущее упомянутое заданное значение X устанавливают в соответствии с уравнениями (е8.1) и (е8.2).

если ΔFe>0 и V<0 или если ΔFe<0 и V>0

если ΔFe≥0 и V>0 или если ΔFe≤0 и V<0

Так как предлагаемый способ предусматривает установление возможно малого упомянутого заданного значения X для случая, описанного уравнением (е8.2), то приближенно можно считать справедливым уравнение (е8.2.1).

если ΔFe≥0 и V>0 или если ΔFe≤0 и V<0

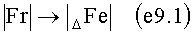

Поскольку в предлагаемом способе K1 устанавливают как можно большим, а K2 устанавливают как можно меньшим, то приближенно можно считать, что во время изменения прогиба подвески модуль силы сопротивления Fr в каждый момент времени стремится к текущему упомянутому заданному значению X и соответствует уравнениям (е9.1) и (е9.2).

если ΔFe>0 и V<0 или если ΔFe<0 и V>0

если ΔFe≥0 и V>0 или если ΔFe≤0 и V<0

Анализ реакции подвески на изменения профиля опорной поверхности

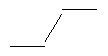

1. Изменение профиля опорной поверхности в виде уступа →

1.1. Подъезд к неровности:

- отклонение силы упругости от статического значения ΔFe равно нулю;

- скорость изменения прогиба подвески V равна нулю;

- сила сопротивления Fr равна нулю;

- уравнение (е5.1) имеет вид F=0, то есть результирующая сила, действующая на подрессоренную массу, равна нулю;

- уравнение (е6) имеет вид Fa=-Fest-Ma×G, то есть результирующая сила, прижимающая неподрессоренную массу к опорной поверхности, равна сумме веса подрессоренной и неподрессоренной масс.

1.2. Въезд на неровность:

- модуль отклонения прогиба от статического значения увеличивается, а само отклонение прогиба больше нуля;

- отклонение силы упругости от статического значения ΔFe больше нуля;

- скорость изменения прогиба подвески V больше нуля;

- в соответствии с уравнением (е9.2) приближенно можно считать, что сила сопротивления Fr стремится к нулю со стороны положительных значений, так как текущее упомянутое заданное значение X установлено возможно малое;

- уравнение (е5.1) имеет вид F→ΔFe, то есть результирующая сила, действующая на подрессоренную массу, стремится к величине текущего отклонения силы упругости от статического значения;

- уравнение (е6) имеет вид Fa→-Fest-ΔFe-Ma×G, то есть результирующая сила, прижимающая неподрессоренную массу к опорной поверхности, стремится к сумме величины текущего отклонения силы упругости от статического значения и веса подрессоренной и неподрессоренной масс;

- подвеска запасает энергию, равную работе, совершенной избытком силы упругости над весом подрессоренной массы.

1.3. Движение после въезда на неровность:

- модуль отклонения прогиба от статического значения уменьшается, а само отклонение прогиба больше нуля;

- отклонение силы упругости от статического значения ΔFe больше нуля;

- скорость изменения прогиба подвески V меньше нуля;

- в соответствии с уравнением (е9.1) приближенно можно считать, что сила сопротивления Fr стремится к величине текущего отклонения силы упругости от статического значения и противоположна ему по знаку, так как текущее упомянутое заданное значение X установлено равное модулю текущего отклонения силы упругости от статического значения;

- уравнение (е5.1) имеет вид F→0, то есть результирующая сила, действующая на подрессоренную массу, стремится к нулю;

- уравнение (е6) имеет вид Fa→-Fest-Ma×G, то есть результирующая сила, прижимающая неподрессоренную массу к опорной поверхности, стремится к сумме веса подрессоренной и неподрессоренной масс;

- возврат в статическое состояние имеет апериодический характер из-за равенства работы, совершаемой избытком силы упругости над весом подрессоренной массы, и работы, совершаемой силой сопротивления.

2. Изменение профиля опорной поверхности в виде спада →

2.1. Подъезд к неровности рассмотрен в пункте 1.1.

2.2. Съезд с неровности:

- модуль отклонения прогиба от статического значения увеличивается, а само отклонение прогиба меньше нуля;

- отклонение силы упругости от статического значения ΔFe меньше нуля;

- скорость изменения прогиба подвески V меньше нуля;

- в соответствии с уравнением (е9.2) приближенно можно считать, что сила сопротивления Fr стремится к нулю со стороны отрицательных значений, так как текущее упомянутое заданное значение X установлено возможно малое;

- уравнение (е5.1) имеет вид F→ΔFe, то есть результирующая сила, действующая на подрессоренную массу, стремится к величине текущего отклонения силы упругости от статического значения;

- уравнение (е6) имеет вид Fa→-Fest-ΔFe-Ma×G, то есть результирующая сила, прижимающая неподрессоренную массу к опорной поверхности, стремится к сумме величины текущего отклонения силы упругости от статического значения и веса подрессоренной и неподрессоренной масс;

- подвеска запасает энергию, равную работе, совершенной избытком веса подрессоренной массы над силой упругости.

2.3. Движение после съезда с неровности:

- модуль отклонения прогиба от статического значения уменьшается, а само отклонение прогиба меньше нуля;

- отклонение силы упругости от статического значения ΔFe меньше нуля;

- скорость изменения прогиба подвески V больше нуля;

- в соответствии с уравнением (е9.1) приближенно можно считать, что сила сопротивления Fr стремится к величине текущего отклонения силы упругости от статического значения и противоположна ему по знаку, так как текущее упомянутое заданное значение X установлено равное модулю текущего отклонения силы упругости от статического значения;

- уравнение (е5.1) имеет вид F→0, то есть результирующая сила, действующая на подрессоренную массу, стремится к нулю;

- уравнение (е6) имеет вид Fa→-Fest-Ma×G, то есть результирующая сила, прижимающая неподрессоренную массу к опорной поверхности, стремится к сумме веса подрессоренной и неподрессоренной масс;

- возврат в статическое состояние имеет апериодический характер из-за равенства работы, совершаемой избытком веса подрессоренной массы над силой упругости, и работы, совершаемой силой сопротивления.

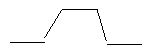

3. Изменение профиля опорной поверхности в виде выступа →

В случае когда время проезда неровности больше времени апериодического возврата подвески в положение статического равновесия, получается последовательное сочетание проезда неровности, рассмотренной в пункте 1, и неровности, рассмотренной в пункте 2. Поэтому в настоящем пункте рассмотрен случай, когда время проезда неровности меньше времени апериодического возврата подвески в положение статического равновесия.

3.1. Подъезд к выступу рассмотрен в пункте 1.1.

3.2. Въезд на выступ рассмотрен в пункте 1.2.

3.3. Движение после въезда на выступ рассмотрено в пункте 1.3. При этом происходит только частичный апериодический возврат в статическое состояние и частичная диссипация запасенной в подвеске энергии.

3.4. Съезд с выступа

Рассмотрены две фазы съезда с выступа. Первая фаза - когда текущее отклонение прогиба упругого элемента от статического значения положительное. Вторая фаза - когда текущее отклонение прогиба упругого элемента от статического значения отрицательное. Реальный съезд с выступа, в зависимости от геометрии выступа, может состоять или только из первой фазы, или из последовательности первой и второй фаз.

3.4.1. Первая фаза съезда с выступа:

- модуль отклонения прогиба от статического значения уменьшается, а само отклонение прогиба больше нуля;

- отклонение силы упругости от статического значения ΔFe больше нуля;

- скорость изменения прогиба подвески V меньше нуля;

- в соответствии с уравнением (е9.1) приближенно можно считать, что сила сопротивления Fr стремится к величине текущего отклонения силы упругости от статического значения и противоположна ему по знаку, так как текущее упомянутое заданное значение X установлено равное модулю текущего отклонения силы упругости от статического значения;

- уравнение (е5.1) имеет вид F→0, то есть результирующая сила, действующая на подрессоренную массу, стремится к нулю;

- уравнение (е6) имеет вид Fa→-Fest-Ma×G, то есть результирующая сила, прижимающая неподрессоренную массу к опорной поверхности, стремится к сумме веса подрессоренной и неподрессоренной масс;

- из-за равенства работы, совершаемой избытком силы упругости над весом подрессоренной массы, и работы, совершаемой силой сопротивления, происходит диссипация запасенной в подвеске энергии, которая соответствует разнице между начальным и конечным значениями отклонения прогиба от статического значения в процессе течения данной фазы.

3.4.2. Вторая фаза съезда с выступа:

- модуль отклонения прогиба от статического значения увеличивается, а само отклонение прогиба меньше нуля;

- отклонение силы упругости от статического значения ΔFe меньше нуля;

- скорость изменения прогиба подвески V меньше нуля;

- в соответствии с уравнением (е9.2) приближенно можно считать, что сила сопротивления Fr стремится к нулю со стороны отрицательных значений, так как текущее упомянутое заданное значение X установлено возможно малое;

- уравнение (е5.1) имеет вид F→ΔFe, то есть результирующая сила, действующая на подрессоренную массу, стремится к величине текущего отклонения силы упругости от статического значения;

- уравнение (е6) имеет вид Fa→-Fest-ΔFe-Ma×G, то есть результирующая сила, прижимающая неподрессоренную массу к опорной поверхности, стремится к сумме величины текущего отклонения силы упругости от статического значения и веса подрессоренной и неподрессоренной масс;

- подвеска запасает энергию, равную работе, совершенной избытком веса подрессоренной массы над силой упругости.

3.5. Движение после съезда с выступа

Рассмотрено два варианта движения после съезда с выступа. Первый вариант - когда возврат в статическое состояние начинается из первой фазы съезда с выступа. Второй вариант - когда возврат в статическое состояние начинается из второй фазы съезда с выступа.

3.5.1. Первый вариант движения после съезда с выступа:

- модуль отклонения прогиба от статического значения уменьшается, а само отклонение прогиба больше нуля;

- отклонение силы упругости от статического значения ΔFe больше нуля;

- скорость изменения прогиба подвески V меньше нуля;

- в соответствии с уравнением (е9.1) приближенно можно считать, что сила сопротивления Fr стремится к величине текущего отклонения силы упругости от статического значения и противоположна ему по знаку, так как текущее упомянутое заданное значение X установлено равное модулю текущего отклонения силы упругости от статического значения;

- уравнение (е5.1) имеет вид F→0, то есть результирующая сила, действующая на подрессоренную массу, стремится к нулю;

- уравнение (е6) имеет вид Fa→-Fest-Ma×G, то есть результирующая сила, прижимающая неподрессоренную массу к опорной поверхности, стремится к сумме веса подрессоренной и неподрессоренной масс;

- возврат в статическое состояние имеет апериодический характер из-за равенства работы, совершаемой избытком силы упругости над весом подрессоренной массы, и работы, совершаемой силой сопротивления.

3.5.2. Второй вариант движения после съезда с выступа:

- модуль отклонения прогиба от статического значения уменьшается, а само отклонение прогиба меньше нуля;

- отклонение силы упругости от статического значения ΔFe меньше нуля;

- скорость изменения прогиба подвески V больше нуля;

- в соответствии с уравнением (е9.1) приближенно можно считать, что сила сопротивления Fr стремится к величине текущего отклонения силы упругости от статического значения и противоположна ему по знаку, так как текущее упомянутое заданное значение X установлено равное модулю текущего отклонения силы упругости от статического значения;

- уравнение (е5.1) имеет вид F→0, то есть результирующая сила, действующая на подрессоренную массу, стремится к нулю;

- уравнение (е6) имеет вид Fa→-Fest-Ma×G, то есть результирующая сила, прижимающая неподрессоренную массу к опорной поверхности, стремится к сумме веса подрессоренной и неподрессоренной масс;

- возврат в статическое состояние имеет апериодический характер из-за равенства работы, совершаемой избытком веса подрессоренной массы над силой упругости, и работы, совершаемой силой сопротивления.

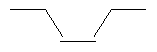

4. Изменение профиля опорной поверхности в виде впадины →

В случае когда время проезда неровности больше времени апериодического возврата подвески в положение статического равновесия, получается последовательное сочетание проезда неровности, рассмотренной в пункте 2, и неровности, рассмотренной в пункте 1. Поэтому в настоящем пункте рассмотрен случай, когда время проезда неровности меньше времени апериодического возврата подвески в положение статического равновесия.

4.1. Подъезд ко впадине рассмотрен в пункте 1.1.

4.2. Съезд во впадину рассмотрен в пункте 2.2.

4.3. Движение после съезда во впадину рассмотрено в пункте 2.3. При этом происходит только частичный апериодический возврат в статическое состояние и частичная диссипация запасенной в подвеске энергии.

4.4. Выезд из впадины

Рассмотрены две фазы выезда из впадины. Первая фаза - когда текущее отклонение прогиба упругого элемента от статического значения отрицательное. Вторая фаза - когда текущее отклонение прогиба упругого элемента от статического значения положительное. Реальный выезд из впадины, в зависимости от геометрии впадины, может состоять или только из первой фазы, или из последовательности первой и второй фаз.

4.4.1. Первая фаза выезда из впадины:

- модуль отклонения прогиба от статического значения уменьшается, а само отклонение прогиба меньше нуля;

- отклонение силы упругости от статического значения ΔFe меньше нуля;

- скорость изменения прогиба подвески V больше нуля;

- в соответствии с уравнением (е9.1) приближенно можно считать, что сила сопротивления Fr стремится к величине текущего отклонения силы упругости от статического значения и противоположна ему по знаку, так как текущее упомянутое заданное значение X установлено равное модулю текущего отклонения силы упругости от статического значения;

- уравнение (е5.1) имеет вид F→0, то есть результирующая сила, действующая на подрессоренную массу, стремится к нулю;

- уравнение (е6) имеет вид Fa→-Fest-Ma×G, то есть результирующая сила, прижимающая неподрессоренную массу к опорной поверхности, стремится к сумме веса подрессоренной и неподрессоренной масс;

- из-за равенства работы, совершаемой избытком веса подрессоренной массы над силой упругости, и работы, совершаемой силой сопротивления, происходит диссипация запасенной в подвеске энергии, которая соответствует разнице между начальным и конечным значениями отклонения прогиба от статического значения в процессе течения данной фазы.

4.4.2. Вторая фаза выезда из впадины;

- модуль отклонения прогиба от статического значения увеличивается, а само отклонение прогиба больше нуля;

- отклонение силы упругости от статического значения ΔFe больше нуля;

- скорость изменения прогиба подвески V больше нуля;

- в соответствии с уравнением (с9.2) приближенно можно считать, что сила сопротивления Fr стремится к нулю со стороны положительных значений, так как текущее упомянутое заданное значение X установлено возможно малое;

- уравнение (е5.1) имеет вид F→ΔFe, то есть результирующая сила, действующая на подрессоренную массу, стремится к величине текущего отклонения силы упругости от статического значения;

- уравнение (е6) имеет вид Fa→-Fest-ΔFe-Ma×G, то есть результирующая сила, прижимающая неподрессоренную массу к опорной поверхности, стремится к сумме величины текущего отклонения силы упругости от статического значения и веса подрессоренной и неподрессоренной масс;

- подвеска запасает энергию, равную работе, совершенной избытком силы упругости над весом подрессоренной массы.

4.5. Движение после выезда из впадины

Рассмотрено два варианта движения после выезда из впадины. Первый вариант - когда возврат в статическое состояние начинается из первой фазы выезда из впадины. Второй вариант - когда возврат в статическое состояние начинается из второй фазы выезда из впадины.

4.5.1. Первый вариант движения после выезда из впадины:

- модуль отклонения прогиба от статического значения уменьшается, а само отклонение прогиба меньше нуля;

- отклонение силы упругости от статического значения ΔFe меньше нуля;

- скорость изменения прогиба подвески V больше нуля;

- в соответствии с уравнением (е9.1) приближенно можно считать, что сила сопротивления Fr стремится к величине текущего отклонения силы упругости от статического значения и противоположна ему по знаку, так как текущее упомянутое заданное значение X установлено равное модулю текущего отклонения силы упругости от статического значения;

- уравнение (е5.1.) имеет вид F→0, то есть результирующая сила, действующая на подрессоренную массу, стремится к нулю;

- уравнение (е6) имеет вид Fa→-Fest-Ma×G, то есть результирующая сила, прижимающая неподрессоренную массу к опорной поверхности, стремится к сумме веса подрессоренной и неподрессоренной масс;

- возврат в статическое состояние имеет апериодический характер из-за равенства работы, совершаемой избытком веса подрессоренной массы над силой упругости, и работы, совершаемой силой сопротивления.

4.5.2. Второй вариант движения после выезда из впадины:

- модуль отклонения прогиба от статического значения уменьшается, а само отклонение прогиба больше нуля;

- отклонение силы упругости от статического значения ΔFe больше нуля;

- скорость изменения прогиба подвески V меньше нуля;

- в соответствии с уравнением (е9.1) приближенно можно считать, что сила сопротивления Fr стремится к величине текущего отклонения силы упругости от статического значения и противоположна ему по знаку, так как текущее упомянутое заданное значение X установлено равное модулю текущего отклонения силы упругости от статического значения;

- уравнение (е5.1) имеет вид F→0, то есть результирующая сила, действующая на подрессоренную массу, стремится к нулю;

- уравнение (е6) имеет вид Fa→-Fest-Ma×G, то есть результирующая сила, прижимающая неподрессоренную массу к опорной поверхности, стремится к сумме веса подрессоренной и неподрессоренной масс;

- возврат в статическое состояние имеет апериодический характер из-за равенства работы, совершаемой избытком силы упругости над весом подрессоренной массы, и работы, совершаемой силой сопротивления.

Как следует из вышеприведенного анализа, существенное отклонение результирующей силы, действующей на подрессоренную массу, от нуля, а также результирующей силы, прижимающей неподрессоренную массу к опорной поверхности, от статического значения имеет место только:

- когда текущий прогиб подвески больше статического значения в процессе сжатия подвески при наезде на препятствие;

- когда текущий прогиб меньше статического значения в процессе растяжения подвески при съезде с препятствия.

Во всех остальных ситуациях результирующая сила, действующая на подрессоренную массу, мало отличается от нуля, а результирующая сила, прижимающая неподрессоренную массу к опорной поверхности, мало отличается от статического значения.