Изобретения относятся к строительству трубопроводного транспорта и могут быть использованы при укладке трубопроводов, образуемых из труб, выполненных из материалов, соединяемых методом сварки.

Известно соединение эмалированных труб (патент RU 2080510 C1, МПК F16L 13/02, пр. 18.05.1995, оп. 27.05.1997), представляющее собой узел неразъемного соединения труб, содержащий две соединяемые трубы с внутренним эмалевым покрытием и установленную внутри них в зоне стыка коаксиально с зазором втулку с внутренним эмалевым покрытием. В центре внешней поверхности втулки выполнена цилиндрическая проточка, в ее среднем сечении радиально и равномерно по окружности расположены установочные упоры, выполненные заодно с телом втулки и выступающие над поверхностью втулки для фиксации ее в зоне стыка соединяемых труб. В этой проточке размещен теплоизолирующий материал, например стеклоткань. Между внутренней поверхностью зоны стыка труб и проточкой втулки образована полость, которая заполнена материалом с адгезионными свойствами типа клея "ЦИАКРИЛ ЭО". В торцевых зонах втулки на ее внешней поверхности выполнены кольцевые канавки, в которые установлены уплотнительные элементы, а за ними образованы заходные конусы, между которыми и внутренней поверхностью труб размещен материал с адгезионными свойствами. Уплотнительные элементы выполнены, например, в виде резиновых колец и предотвращают проникновение материала в зону стыка труб.

Недостатком этого известного изобретения является:

- низкая надежность получаемого сварного шва при его применении, которая обусловлена тем, что во время сварки возможно отслоение защитного покрытия втулки, вызванное его локальным перегревом, поскольку радиально расположенные установочные упоры выполнены заодно с телом втулки.

Известен узел сварного соединения труб («Втулки внутренней защиты сварных швов соединений труб» по ТУ 1396-001-48151375-2001 ООО «ЦЕЛЕР» см. Приложение, рисунок 3а), содержащий две соединяемые трубы и размещенную в них втулку, изготовленную из металла и несущую на себе радиально расположенные установочные упоры, а также уплотнительные элементы. В центральной части внешней поверхности втулки выполнена цилиндрическая проточка. В ней радиально и равномерно по окружности расположены установочные упоры, имеющие основания, выполненные с возможностью их установки на поверхность этой проточки и жестко зафиксированные на ней, например, с помощью сварки. По обе стороны от них на поверхности цилиндрической проточки нанесен слой теплозащитного материала. В торцевых зонах втулки на ее внешней поверхности выполнены кольцевые канавки и в них размещены уплотнительные элементы, а на концах втулки выполнены конусные проточки. На поверхность втулки нанесено защитное покрытие, и зазор между уплотнительными элементами и концами втулки заполнен, например, соответствующей мастикой.

Это известное техническое решение принимается за прототип, так как оно содержит наибольшее число существенных признаков, совпадающих с существенными признаками заявляемого узла сварного соединения. Однако прототип имеет существенный недостаток, а именно:

- низкая надежность получаемого сварного шва при его применении, обусловленная тем, что во время сварки возможно отслоение защитного покрытия втулки, что может быть вызвано его локальным перегревом, поскольку установочные упоры плотно прилегают к поверхности втулки и выполнены из материала с высокой теплопроводностью.

Из описания этого технического решения («Втулки внутренней защиты сварных швов соединений труб» по ТУ 1396-001-48151375-2001 ООО «ЦЕЛЕР» см. Приложение) следует способ образования ранее описанного узла сварного соединения труб. Этот способ включает предварительное выполнение втулки из металла. В центральной части внешней поверхности втулки вытачивают цилиндрическую проточку и в ней радиально и равномерно по окружности располагают установочные упоры, имеющие основания, выполненные с возможностью их установки на поверхность этой проточки. Эти основания жестко фиксируют на нижней поверхности цилиндрической проточки, например, с помощью сварки. По обе стороны от них на нижнюю поверхность цилиндрической проточки наносят слой теплозащитного материала, например теплозащитную пленку. В торцевых зонах втулки на ее внешней поверхности выполняют кольцевые канавки и в них размещают уплотнительные элементы. На концах втулки выполняют конусные проточки, а на поверхность втулки наносят защитное покрытие. Затем на внутреннюю поверхность торцов труб наносят соответствующую мастику и потом втулку устанавливают в трубу до упора установочных упоров в край трубы. Затем на другой конец втулки с уплотнительными элементами надевают вторую трубу до упора в установочные упоры и производят сварку, сплавляя установочные упоры в сварочный шов, и фиксируют втулку неподвижно относительно труб. При этом от тепловой энергии, получаемой при сварке труб, уплотнительные элементы принимают заданное положение, изменив свою высоту от H1 до Н2, заставляя соответствующую мастику заполнить пространство между трубами и краями втулки, обеспечивая герметизацию узла сварного соединения.

Этот известный способ принимается за прототип, так как он содержит наибольшее число существенных признаков, совпадающих с существенными признаками заявляемого способа. Однако прототип имеет существенный недостаток, а именно: он не позволяет образовать надежный узел сварного соединения труб, потому что во время сварки возможно отслоение защитного покрытия втулки, вызванное его локальным перегревом, поскольку установочные упоры изготавливают из материала с высокой теплопроводностью и фиксируют их так, что они плотно прилегают к поверхности втулки.

Задачей, решаемой настоящими изобретениями, является создание нового узла сварного соединения труб и способа его образования, позволяющих достичь следующего технического результата: повысить надежность сварного соединения труб.

Поставленная задача в части узла сварного соединения труб решена так, что известный узел содержит металлическую втулку, выполненную таким образом, что на поверхность цилиндрической проточки втулки нанесен слой теплоизоляционного материала и на нем расположены установочные упоры. На их основания нанесен еще один слой теплоизоляционного материала, формирующий однородную структуру в нижнем слое теплоизоляционного материала и фиксирующий на нем эти упоры, причем прочностные характеристики слоев теплоизоляционных материалов отличаются друг от друга.

Сущность заявляемого узла сварного соединения труб состоит в том, что он содержит две соединяемые трубы и размещенную в них втулку, изготовленную из металла и несущую на себе установочные упоры, а также уплотнительные элементы, в центральной части на внешней поверхности втулки выполнена цилиндрическая проточка, в которой радиально и равномерно по окружности расположены установочные упоры, имеющие основания, выполненные с возможностью их установки на поверхность этой проточки, в торцевых зонах втулки на ее внешней поверхности выполнены кольцевые канавки и в них размещены уплотнительные элементы, на концах втулки выполнены конусные проточки, а на поверхность втулки нанесено защитное покрытие, и зазор между уплотнительными элементами и концами втулки заполнен, например, соответствующей мастикой, СОГЛАСНО настоящему изобретению на поверхность цилиндрической проточки втулки нанесен слой теплоизоляционного материала, на нем расположены установочные упоры, на основания которых нанесен слой другого теплоизоляционного материала, формирующий однородный нижний слой теплоизоляционного материала и фиксирующий на нем эти упоры, причем прочностные характеристики слоев теплоизоляционных материалов отличаются друг от друга.

Возможен вариант развития основного технического решения, заключающийся в том, что нижний слой теплоизоляционного материала выполнен в виде профилированной намотки из асбестового шнура с увеличенной толщиной в зоне стыка торцов труб.

Таким образом, заявляемый узел сварного соединения труб обеспечивает достижение следующего технического результата, а именно повышение надежности сварного соединения труб.

Это обусловлено тем, что втулка в этом узле сварного соединения труб выполнена таким образом, что установочные упоры расположены в ее цилиндрической проточке на слое теплоизоляционного материала. На основания этих упоров нанесен слой другого теплоизоляционного материала, формирующий однородный нижний слой теплоизоляционного материала и фиксирующий на нем установочные упоры. Причем прочностные характеристики слоев теплоизоляционного материала отличаются друг от друга. Нижний слой теплоизоляционного материала обладает низкой теплопроводностью и обеспечивает сохранение целостности внешней поверхности втулки при сварке торцов соединяемых труб. Наружный слой теплоизоляционного материала обладает более высокими прочностными характеристиками, чем нижний слой теплоизоляционного материала. Поэтому, наружный слой теплоизоляционного материала уплотняет внутренний слой теплоизоляционного материала и обеспечивает его однородную структуру.

Следовательно, установочные упоры не контактируют непосредственно с поверхностью втулки, за исключением точечных контактов по краям цилиндрической проточки. За счет этого минимизируется теплопередача из области сварного шва на втулку по тепловому мостику, что и повышает эксплуатационные свойства узла.

Надежность в эксплуатации достигается и за счет выполнения на концах втулки по внутреннему и наружному диаметрам конусных проточек, которые способствует увеличению пропускной способности трубопровода, потому что с их помощью уменьшается сопротивление потоку жидкости внутри трубопровода.

По сравнению с прототипом предлагаемый узел сварного соединения труб имеет существенные отличия, а проведенный Заявителем патентный поиск по данной теме не выявил известность предлагаемой совокупности существенных признаков. Поэтому заявляемое изобретение «Узел сварного соединения труб» можно считать новым.

Для решения поставленной задачи в части способа образования узла сварного соединения труб, предлагается в известном способе, включающем подготовку внутренней поверхности торцов труб, установку внутрь соединяемых труб, предварительно изготовленной металлической втулки, несущей на себе установочные упоры, а также уплотнительные элементы, при этом в центральной части ее внешней поверхности выполнена цилиндрическая проточка с радиально и равномерно по окружности расположенными установочными упорами, имеющими основания, выполненные с возможностью их установки на поверхность этой проточки, в торцевых зонах втулки на ее внешней поверхности выполнены кольцевые канавки и в них размещены уплотнительные элементы, на концах втулки выполнены конусные проточки, а на поверхность втулки нанесено защитное покрытие, причем установку втулки ведут до упора установочных упоров в край трубы, заполнение зазора между уплотнительными элементами и концами втулки, например, с помощью соответствующей мастики, выполнение сварного шва в месте стыка соединяемых труб, СОГЛАСНО настоящему изобретению, на поверхность цилиндрической проточки втулки предварительно наносят слой теплоизоляционного материала, образуемый, например, из профилированного асбестового шнура с увеличением толщины намотки в зоне стыка торцов труб, затем на нем радиально располагают установочные упоры и на их основания наносят слой другого теплоизоляционного материала, например стеклоткань, формируя однородный нижний слой теплоизоляционного материала с одновременной фиксацией на нем этих упоров, а сварку труб ведут вдоль установочных упоров с обеспечением точечного характера теплопередачи на втулку.

По сравнению с прототипом предлагаемый способ образования узла сварного соединения труб имеет существенные отличия, а проведенный Заявителем патентный поиск по данной теме не выявил известность предлагаемой совокупности существенных признаков. Поэтому заявляемое изобретение «Способ образования узла сварного соединения труб» можно считать новым.

Заявляемый узел сварного соединения труб и способ его образования описываются совместно, так как они объединены единым изобретательским замыслом.

Предлагаемые узел сварного соединения труб и способ его образования для специалиста явным образом логически не следуют из известного уровня техники, так как предложена новая система установки установочных упоров на втулке, обеспечивающая повышение надежности сварного соединения труб, и другой способ образования такого узла, включающий другой характер выполнения соответствующих операций, а именно: под установочные упоры наносят слой теплоизоляционного материала, на него устанавливают упомянутые упоры и их фиксируют на нем с помощью другого теплоизоляционного материала, образуя равномерный по структуре нижний слой теплоизоляционного материала, а сварку ведут вдоль установочных упоров с обеспечением точечного характера теплопередачи на втулку.

Практическая работоспособность и техническая сущность поясняется нижеследующим описанием и чертежами.

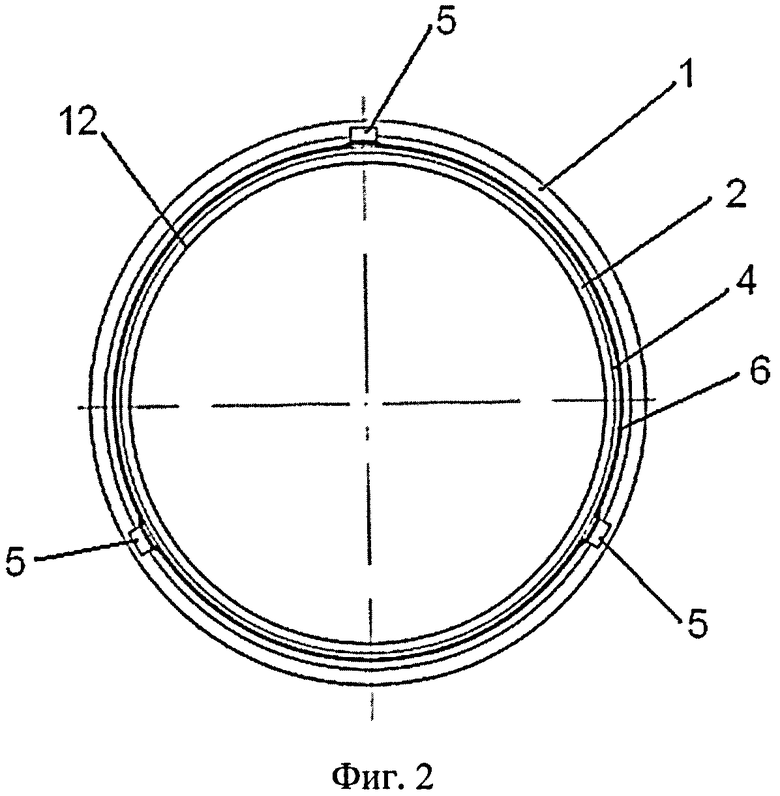

Фиг.1 - Фронтальный вид в разрезе узла сварного соединения.

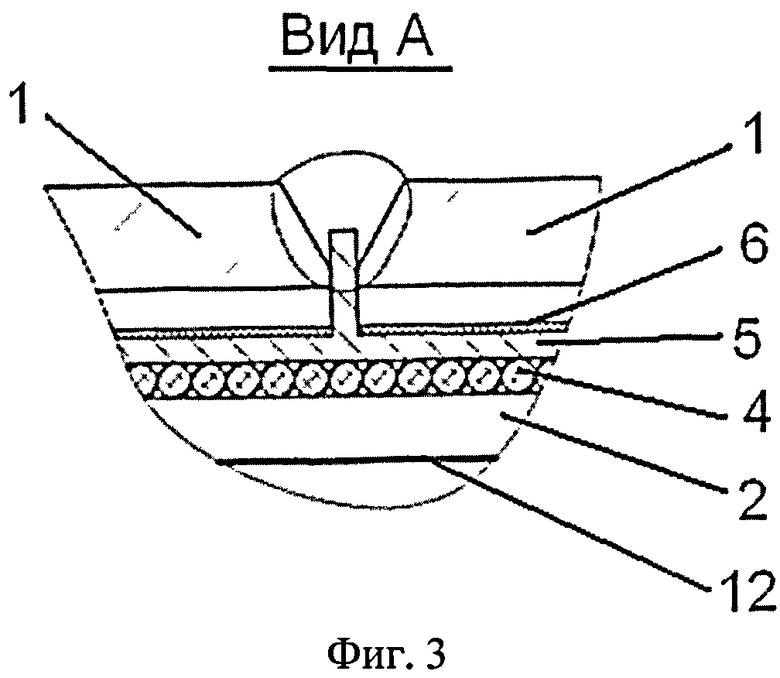

Фиг.2 - Вид сбоку на узел сварного соединения.

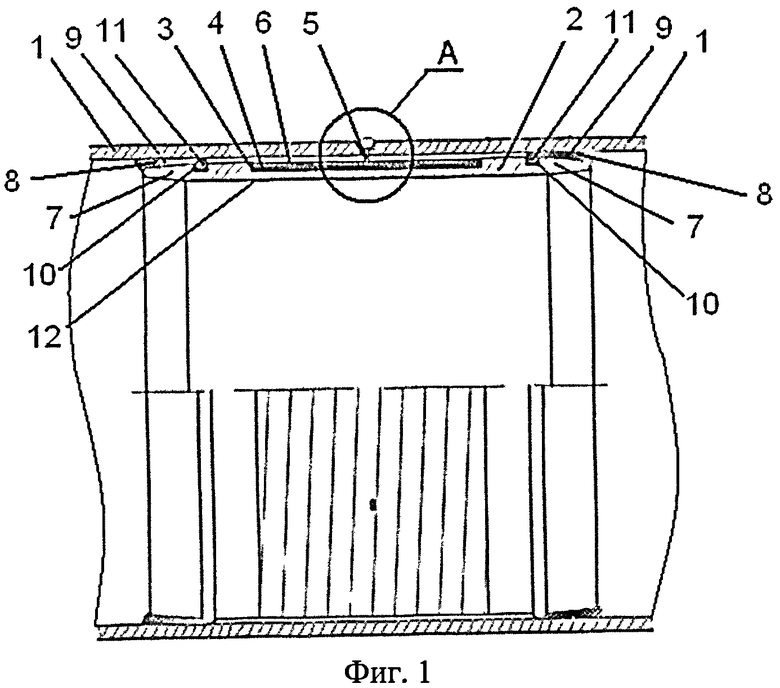

Фиг.3 - Вид А в разрезе сварного шва узла сварного соединения.

1 - труба;

2 - втулка;

3 - цилиндрическая проточка;

4 - слой теплоизоляционного материала;

5 - установочный упор;

6 - слой теплоизоляционного материала;

7 - торцевая зона;

8 - мастика;

9 - зазор;

10 - кольцевая канавка;

11 - уплотнительный элемент;

12 - защитное покрытие.

Узел (Фиг.1, 2) сварного соединения труб образуют из двух соединяемых труб 1 и металлической втулки 2, которую предварительно изготавливают на заводе или на рабочей площадке при прокладке трубопровода. Толщина стенки (на чертеже показано условно) втулки 2 сравнима с толщиной стенок (на чертеже показано условно) соединяемых труб 1. Прочностные параметры материала втулки 2 не хуже параметров стали, из которой изготовлены соединяемые трубы 1 (например, сталь 20). В центральной части внешней поверхности (на чертеже показано условно) втулки 2 выполняют цилиндрическую проточку 3, на поверхность (на чертеже показано условно) которой наносят слой 4 теплоизоляционного материала. На нем радиально и равномерно по окружности располагают установочные упоры 5 (Фиг.2, 3), имеющие основания (на чертеже показано условно), выполненные с возможностью их установки на эту поверхность (на чертеже показано условно). Сверху на основания (на чертеже показано условно) установочных упоров 5 наносят слой 6 другого теплоизоляционного материала, формируя однородный нижний слой 4 теплоизоляционного материала с одновременной фиксацией на нем установочных упоров 5.

Установочные упоры 5 изготавливают преимущественно из стали с пониженным содержанием углерода, например, толщиной 1,5-2 мм и шириной до 20 мм. Наружный диаметр (на чертеже показано условно) установочных упоров 5 выполнен больше, чем внутренний диаметр (на чертеже показано условно) соединяемых труб 1. Это позволяет установить втулку 2 симметрично относительно сварного шва (на чертеже показано условно). Количество установочных упоров 5 выбирают исходя из размеров диаметров соединяемых труб и из условий образования равномерного сварного шва.

Прочностные характеристики слоев 4, 6 теплоизоляционного материала отличаются друг от друга. Нижний слой 4 теплоизоляционного материала обладает низкой теплопроводностью и обеспечивает сохранение целостности внешней поверхности (на чертеже показано условно) втулки 2 при сварке торцов (на чертеже показано условно) труб 1. Наружный слой 6 теплоизоляционного материала обладает более высокими прочностными характеристиками, чем нижний слой 4 теплоизоляционного материала. Кроме того, наружный слой 6 теплоизоляционного материала уплотняет нижний слой 4 теплоизоляционного материала и обеспечивает его однородную структуру.

Нижний слой 4 теплоизоляционного материала может быть выполнен в виде профилированной намотки из асбестового шнура с увеличенной толщиной в зоне стыка торцов (на чертеже показано условно) труб 1. Концы шнура зафиксированы, например, натриевым жидким стеклом ГОСТ 13708.

Наружный слой 6 теплоизоляционного материала выполнен, например, в виде стеклоткани, намотанной, например, с 50% перекрытием. Концы стеклоткани зафиксированы, например, натриевым жидким стеклом ГОСТ 13708.

На внутренних и наружных концевых поверхностях торцевых зон 7 втулки 2 выполняют конусные проточки (на чертеже показано условно), обеспечивающие снижение сопротивления в месте (на чертеже показано условно) сварного соединения торцов (на чертеже показано условно) труб 1 потоку (на чертеже не показано) протекающей жидкости и, соответственно, увеличению скорости прокачиваемых объемов.

Перед установкой втулки 2 на внутреннюю поверхность (на чертеже показано условно) соединяемых труб 1, отступив от торцов (на чертеже показано условно) труб 1 примерно на 30 мм, наносят слой соответствующей мастики 8, обычно, толщиной 2-3 мм (Фиг.1, 3).

Для плотного заполнения мастикой 8 зазора 9 между втулкой 2 и трубой 1 на внешней поверхности (на чертеже показано условно) торцевых зон 7 втулки 2, симметрично от цилиндрической проточки 3, выполняют кольцевые канавки 10, в которых располагают уплотнительные элементы 11, например, в виде резиновых колец, которые предотвращают проникновение мастики в зону стыка труб 1. Кроме того, их наличие способствует взаимной центровке соединяемых труб 1.

На внутреннюю и торцевые поверхности (до кольцевых канавок 10) втулки 2 наносят защитное покрытие 12, обладающее антикоррозийными свойствами и стойкое к истиранию (это необходимо при наличии в потоке протекающей жидкости абразивных примесей: песка, частиц твердых пород). Материал защитного покрытия 12 обычно имеет эпоксидную основу, поэтому обеспечивает высокую адгезию к материалу втулки 2 и соответствующей мастики 8, при этом защитное покрытие 12 уменьшает шероховатость внутренней поверхности втулки 2 и снижает сопротивление потоку жидкости.

Втулку 2 вводят в первую соединяемую трубу 1 (приваренную к предыдущим в монтируемом трубопроводе) до упора в установочные упоры 5, затем на нее заводят стыкуемую трубу 1. При этом соответствующая мастика 8 заполняет зазор 9 между втулкой 2 и трубами 1, ограниченный уплотнительными элементами 11, обеспечивая герметизацию стыка (на чертеже показано условно) с обеих торцевых зон 7 втулки 2.

При этом втулка 2 оказывается помещенной внутрь соединения труб 1. Затем установочные упоры 5 и торцы соединяемых труб 1 свариваются, образуя сварной шов (на чертеже показано условно). Причем сварку торцов (на чертеже показано условно) труб 1 ведут, например, при температуре плавления железа 1300 градусов вдоль установочных упоров 5 с обеспечением точечного характера теплопередачи на втулку 2 и с образованием равномерного сварного шва. Точечный характер теплопередачи достигается за счет использования установочных упоров 5, обладающих большой длиной и малым сечением, которые контактируют с втулкой 2 только по краям ее цилиндрической проточки 3.

Таким образом, при применении предлагаемого узла сварного соединения труб и способа его образования повышают надежность сварного соединения, а также всей конструкции трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНЕНИЕ МЕТАЛЛИЧЕСКИХ ТРУБ | 2013 |

|

RU2526133C1 |

| УЗЕЛ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ТРУБ И СПОСОБ ЕГО ОБРАЗОВАНИЯ | 2011 |

|

RU2471110C1 |

| СВАРНОЕ СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2013 |

|

RU2518992C1 |

| Способ ремонта трубопроводов с внутренним антикоррозийным покрытием | 2018 |

|

RU2708762C1 |

| СПОСОБ ВНУТРЕННЕЙ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 2002 |

|

RU2218513C1 |

| СПОСОБ ЗАЩИТЫ ТРУБОПРОВОДОВ ОТ КОРРОЗИИ | 2002 |

|

RU2229653C2 |

| СОЕДИНЕНИЕ ЭМАЛИРОВАННЫХ ТРУБ | 1995 |

|

RU2080510C1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ СВАРНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2013 |

|

RU2521430C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА | 2005 |

|

RU2283740C1 |

| УЗЕЛ СВАРНОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА (ВАРИАНТЫ) | 2012 |

|

RU2527226C2 |

Изобретение относится к узлу сварного соединения труб и способу его осуществления. Узел образуют из двух соединяемых труб (1) и металлической втулки (2). В центральной части внешней поверхности втулки (2) выполняют цилиндрическую проточку (3), на поверхность которой наносят слой (4) теплоизоляционного материала. На слое (4) радиально и равномерно по окружности располагают установочные упоры (5) с основаниями. Сверху на основания упоров (5) и на слой (4) наносят слой (6) другого теплоизоляционного материала и фиксируют установочные упоры (5). Перед установкой втулки (2) на внутреннюю поверхность соединяемых труб (1) наносят слой мастики (8). Для плотного заполнения мастикой (8) зазора (9) между втулкой (2) и трубой (1) на внешней поверхности торцевых зон (7) втулки (2) симметрично от цилиндрической проточки (3) выполняют кольцевые канавки (10), в которых располагают уплотнительные элементы (11), Втулку (2) вводят в первую соединяемую трубу (1) до контакта с установочными упорами (5), а затем на нее заводят вторую соединяемую трубу (1). При этом втулка (2) оказывается помещенной внутрь соединения труб (1). Установочные упоры (5) и торцы соединяемых труб (1) сваривают. В результате получают узел сварного соединения труб с высокими прочностными характеристиками. 2 н. и 4 з.п. ф-лы, 3 ил.

1. Узел сварного соединения труб, состоящий из двух сваренных между собой труб и размещенной внутри них металлической втулки с установочными упорами и уплотнительными элементами, при этом в центральной части внешней поверхности втулки выполнена цилиндрическая проточка, в которой размещен слой теплоизоляционного материала и радиально и равномерно по окружности расположены своими основаниями установочные упоры, при этом в торцевых зонах внешней поверхности втулки выполнены кольцевые канавки, в которых установлены уплотнительные элементы, причем на концах внутренней поверхности втулки выполнены конусные проточки, на поверхность втулки нанесено защитное покрытие, а в зазоре между уплотнительными элементами и концами внешней поверхности втулки размещен герметизирующий материал, отличающийся тем, что основания установочных упоров расположены на слое теплоизоляционного материала и зафиксированы слоем другого теплоизоляционного материала, размещенного поверх них и имеющего более высокие прочностные характеристики, чем материал, расположенный под основаниями установочных упоров.

2. Узел сварного соединения труб по п.1, отличающийся тем, что в качестве герметизирующего материала использована мастика.

3. Узел сварного соединения труб по пп.1 и 2, отличающийся тем, что нижний слой теплоизоляционного материала выполнен в виде профилированной намотки из асбестового шнура с увеличенной толщиной в зоне стыка торцов труб.

4. Способ образования узла сварного соединения труб, включающий подготовку внутренней поверхности торцов труб, установку внутрь соединяемых труб предварительно изготовленной металлической втулки, несущей на себе установочные упоры и уплотнительные элементы, при этом в центральной части ее внешней поверхности выполняют цилиндрическую проточку, в которой размещают слой теплоизоляционного материала и радиально и равномерно по окружности располагают своими основаниями установочные упоры, в торцевых зонах втулки на ее внешней поверхности выполняют кольцевые канавки и в них размещают уплотнительные элементы, на концах втулки выполняют конусные проточки, а на поверхность втулки наносят защитное покрытие, причем установку втулки ведут до контакта установочных упоров с краем трубы, зазор между уплотнительными элементами и концами втулки заполняют герметизирующим материалом и в месте стыка соединяемых труб выполняют сварной шов, отличающийся тем, что основания установочных упоров располагают на слое теплоизоляционного материала и поверх них наносят слой другого теплоизоляционного материала, формируя при этом однородный нижний слой теплоизоляционного материала с одновременной фиксацией на нем упомянутых упоров, причем теплоизоляционный материал верхнего слоя имеет более высокие прочностные характеристики, чем материал, расположенный под основаниями установочных упоров, а сварку труб ведут вдоль установочных упоров с обеспечением точечного характера теплопередачи на втулку.

5. Способ образования узла сварного соединения труб по п.4, отличающийся тем, что нижний слой теплоизоляционного материала выполняют в виде профилированной намотки из асбестового шнура с увеличенной толщиной в зоне стыка торцов труб.

6. Способ образования узла сварного соединения труб по пп.4 и 5, отличающийся тем, что верхний слой теплоизоляционного материала выполняют из стеклоткани.

| Санный велосипед | 1924 |

|

SU1396A1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2009 |

|

RU2395029C1 |

| УЗЕЛ СВАРНОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА | 2005 |

|

RU2283739C1 |

| СБОРНЫЙ УЗЕЛ РЕМОНТНОЙ ТРУБНОЙ ВТУЛКИ | 2006 |

|

RU2331009C1 |

| JP 2011079032 A, 21.04.2011 | |||

| "ТРЕНАЖЕР" ДЛЯ АКТИВНОГО МОЦИОНА РЕМОНТНОГО МОЛОДНЯКА СВИНЕЙ | 2008 |

|

RU2390125C2 |

| KR 20040037005 A, 04.05.2004. | |||

Авторы

Даты

2013-06-10—Публикация

2011-12-27—Подача