Изобретение относится к изделиям, с помощью которых осуществляют ремонт порывов труб и/или трубных переходов, отводов, что сокращает динамику потерь транспортируемой по трубопроводам жидкости и способствует экологической защите природного шельфа.

К аналогу нового технического решения следует отнести патент № 2283739 - «Узел сварного соединения трубопровода» 2005 года.

К недостаткам аналога следует отнести малую технологичность сборного узла трубной втулки, характерного тем, что при ремонте трубопроводов вся масса годного трубопровода подлежит перемещению. Новый сборный узел ремонтной втулки не приводит к необходимости осевого перемещения оппозитно расположенных трубопроводов, так как неисправное место трубопровода вырезается и удаляется, а свободное осевое пространство заполняется схожим по диаметру ремонтным комплектом в виде сборного узла ремонтной трубной втулки и сваривается.

Задачей нового технического решения является повышение производительности и технологических возможностей, связанных с ремонтом мест порыва груб.

Поставленная задача достигается тем, что сборный узел ремонтной трубной втулки, состоящий из сварного соединения двух равных по диаметру труб, отличающийся тем, что сборный узел ремонтной трубной втулки расположен относительно трубной втулки с симметрично расположенным на ее поверхности осевым упором, относительно осевого упора на поверхности трубной втулки размещены два симметрично равноудаленных относительно осевого упора участка стеклоткани, два участка коаксиально и поверх расположенных втулок смещены по оси с перекрытием оппозитно смещенных торцов трубопроводов по внешней поверхности втулки, втулки выполнены с оппозитно расположенными коническими выступами с расположением за ними кольцевых упоров, выполненных с возможностью размещения по кольцевому периметру участков стеклоткани, наиболее удаленные от упора конические участки по наружной поверхности втулок снабжены кольцевыми манжетами, предназначенными для осевого перемещения самотвердеющей мастики внутри участков торцов соединяемых трубопроводов, по длине L ремонтного участка коаксиально расположенных втулок размещена по окружности стеклоткань, на поверхности стеклоткани устанавливаются полукольца, равные по диметру и толщине трубопроводам (6 и 7), предназначенные для сваривания между собой в осевом и радиальном направлениях относительно осевого упора, взаимодействующего с трапецеидальной канавкой относительно оси, сборный узел ремонтной трубной втулки, предназначен для образования со стороны торцов, а также по радиальным сечениям полуколец втулок сварных швов, предназначенных для образования монолитного соединения двух трубопроводов со сборным узлом ремонтной трубной втулки, снабженной равноудаленными упорами, необходимыми для согласования длины полуколец при формировании радиальных зазоров сварных швов.

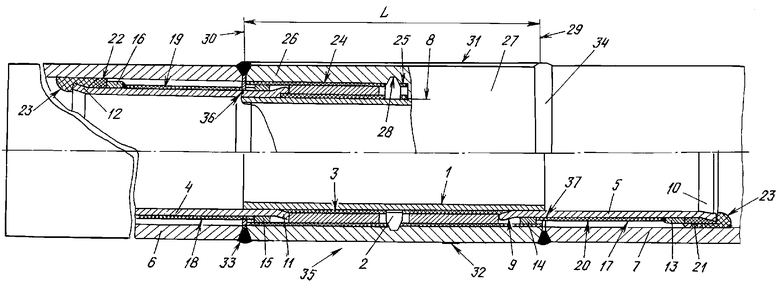

На чертеже изображен профильный, комбинированный с сечениями вид трубного соединения.

Описание узла

Сборный узел ремонтной трубной втулки, состоящий из сварного соединения двух равных по диаметру труб, отличающийся тем, что:

- сборный узел ремонтной трубной втулки расположен относительно трубной втулки (1) с симметрично размещенным на ее поверхности осевым упором (2);

- относительно осевого упора (2) на поверхности трубной втулки (1) размещены два симметрично равноудаленных относительно осевого упора участка стеклоткани (3);

- два участка коаксиально и поверх расположенных втулок (4 и 5) смещены по оси (7) с перекрытием оппозитно смещенных торцов (29 и 30) трубопроводов (6 и 7) по внешней поверхности (8) втулки (1);

- втулки (4) и (5) выполнены с оппозитно расположенными коническими выступами (9-12) с расположением за ними кольцевых упоров (13-16), выполненных с возможностью размещения по кольцевому периметру участков стеклоткани (17 и 18);

- наиболее удаленные от упора (2) конические участки (12 и 13) по наружной поверхности (19 и 20) втулок (4 и 5) снабжены кольцевыми манжетами (21 и 22), предназначенными для осевого перемещения самотвердеющей мастики (23) внутри участков торцов соединяемых трубопроводов (6 и 7);

- по длине L ремонтного участка коаксиально расположенных втулок размещена по окружности стеклоткань (24);

- а на поверхности стеклоткани (24 и 25) устанавливаются полукольца (26 и 27), равные по диметру и толщине трубопроводам (6 и 7), предназначенные для сваривания между собой в осевом и радиальном направлениях относительно осевого упора (2), взаимодействующего с трапецеидальной канавкой (28) относительно оси (7);

- сборный узел ремонтной трубной втулки предназначен для образования со стороны торцов (29 и 30), а также по радиальным сечениям полуколец втулок (26 и 27) сварных швов (31-34), предназначенных для образования монолитного соединения двух трубопроводов (6 и 7) со сборным узлом ремонтной трубной втулки (35), снабженной равноудаленными упорами (36 и 37), необходимыми для согласования длины полуколец (26 и 27) при формировании радиальных зазоров сварных швов (33 и 34).

Пример выполнения узла

Сборный узел ремонтной трубной втулки, состоящий из сварного соединения двух равных по диаметру труб, выполняют таким образом, что:

- сборный узел ремонтной трубной втулки расположен относительно трубной втулки (1) с симметрично расположенным на ее поверхности осевым упором (2);

- относительно осевого упора (2) на поверхности трубной втулки (1) размещены два симметрично равноудаленных относительно осевого упора участка стеклоткани (3);

- два участка коаксиально и поверх расположенных втулок (4 и 5) смещены по оси (7) с перекрытием оппозитно смещенных торцов (29 и 30) трубопроводов (6 и 7) по внешней поверхности (8) втулки (1);

- втулки (4) и (5) выполнены с оппозитно расположенными коническими выступами (9-12) с расположением за ними кольцевых упоров (13-16), выполненных с возможностью размещения по кольцевому периметру участков стеклоткани (17 и 18);

- наиболее удаленные от упора (2) конические участки (12 и 13) по наружной поверхности (19 и 20) втулок (4 и 5) снабжены кольцевыми манжетами (21 и 22), предназначенными для осевого перемещения самотвердеющей мастики (23) внутри участков торцов соединяемых трубопроводов (6 и 7);

- по длине L ремонтного участка коаксиально расположенных втулок размещена по окружности стеклоткань (24);

- а на поверхности стеклоткани (24 и 25) устанавливаются полукольца (26 и 27), равные по диметру и толщине трубопроводам (6 и 7), предназначенные для сваривания между собой в осевом и радиальном направлениях относительно осевого упора (2), взаимодействующего с трапецеидальной канавкой (28) относительно оси (7);

- сборный узел ремонтной трубной втулки предназначен для образования со стороны торцов (29 и 30), а также по радиальным сечениям полуколец втулок (26 и 27) сварных швов (31-34), предназначенных для образования монолитного соединения двух трубопроводов (6 и 7) со сборным узлом ремонтной трубной втулки (35), снабженной равноудаленными упорами (36 и 37), необходимыми для согласования длины полуколец (26 и 27) при формировании радиальных зазоров сварных швов (33 и 34).

Промышленная полезность нового технического решения заключается в комбинированном подходе соединения двух торцов трубопроводов, удаленных между собой из-за повреждения участка трубы ввиду трещинообразования или образования порыва.

Экономическая полезность нового технического решения состоит в значительной экономии времени, идущей на ремонтные работы высокой категории сложности. Ремонтный узел продлевает срок службы трубопроводов на десятки лет, причем надежность его соединений гарантирована от попадания сварного грата внутрь трубопровода, что нельзя сказать об известных сварных соединениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2006 |

|

RU2339866C2 |

| Способ ремонта трубопровода, смонтированного из труб с внутренним покрытием | 2015 |

|

RU2628972C2 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128560C1 |

| СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2001 |

|

RU2194207C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2354522C2 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2279955C1 |

| СПОСОБ РЕМОНТА ПРОТЯЖЕННЫХ УЧАСТКОВ ДЕЙСТВУЮЩИХ ТРУБОПРОВОДОВ | 2007 |

|

RU2352856C1 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 1999 |

|

RU2155905C2 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА | 2002 |

|

RU2242667C2 |

| УСТРОЙСТВО ДЛЯ РЕМОНТА ТРУБОПРОВОДА | 2021 |

|

RU2789744C1 |

Изобретение относится к трубопроводному транспорту и используется при ремонте трубопроводов. На поверхности трубной втулки для формирования радиальных зазоров сварных швов симметрично расположен осевой упор, относительно осевого упора на поверхности трубной втулки размещены два симметрично равноудаленных участка стеклоткани. Втулки с оппозитно расположенными коническими выступами и расположенными за ними кольцевыми упорами выполнены с возможностью размещения по кольцевому периметру участков стеклоткани. Наиболее удаленные от упора конические участки по наружной поверхности втулок снабжены кольцевыми манжетами, предназначенными для осевого перемещения самотвердеющей мастики внутри торцовых участков соединяемых трубопроводов. На поверхности стеклоткани устанавливаются полукольца. Сборный узел ремонтной трубной втулки предназначен для образования соединения двух трубопроводов. Расширяет арсенал технических средств. 1 ил.

Сборный узел ремонтной трубной втулки, состоящий из сварного соединения двух равных по диаметру труб, отличающийся тем, что сборный узел ремонтной трубной втулки расположен относительно трубной втулки с симметрично расположенным на ее поверхности осевым упором, относительно осевого упора на поверхности трубной втулки размещены два симметрично равноудаленных относительно осевого упора участка стеклоткани, два участка коаксиально и поверх расположенных втулок смещены по оси с перекрытием оппозитно смещенных торцов трубопроводов по внешней поверхности втулки, втулки выполнены с оппозитно расположенными коническими выступами с расположением за ними кольцевых упоров, выполненных с возможностью размещения по кольцевому периметру участков стеклоткани, наиболее удаленные от упора конические участки по наружной поверхности втулок, снабжены кольцевыми манжетами, предназначенными для осевого перемещения самотвердеющей мастики внутри участков торцов соединяемых трубопроводов, по длине L ремонтного участка коаксиально расположенных втулок размещена по окружности стеклоткань, на поверхности стеклоткани устанавливаются полукольца, равные по диметру и толщине трубопроводам, предназначенные для сваривания между собой в осевом и радиальном направлениях относительно осевого упора, взаимодействующего с трапецеидальной канавкой относительно оси, сборный узел ремонтной трубной втулки, предназначен для образования со стороны торцов, а также по радиальным сечениям полуколец втулок сварных швов, предназначенных для образования монолитного соединения двух трубопроводов со сборным узлом ремонтной трубной втулки, снабженной равноудаленными упорами, необходимых для согласования длины полуколец при формировании радиальных зазоров сварных швов.

| УЗЕЛ СВАРНОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА | 2005 |

|

RU2283739C1 |

| СПОСОБ ВНУТРЕННЕЙ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 2002 |

|

RU2218513C1 |

| СОЕДИНЕНИЕ ЭМАЛИРОВАННЫХ ТРУБ | 1995 |

|

RU2080510C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 1998 |

|

RU2137976C1 |

| СПОСОБ ВНУТРЕННЕЙ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 1997 |

|

RU2133908C1 |

| Грузовой компенсатор контактной сети | 1974 |

|

SU499153A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТОБАКТЕРИНА | 0 |

|

SU370193A1 |

| 1971 |

|

SU413494A1 |

Авторы

Даты

2008-08-10—Публикация

2006-12-11—Подача