Изобретение относится к области КМ с углерод-керамической матрицей и предназначено для использования при изготовлении изделий, работающих в окислительных газовых потоках, в абразивосодержащих газовых и жидкостных потоках в нефтяной, металлургической, химической промышленности и авиастроении.

Известен способ изготовления изделий из композиционного материала (КМ), включающий изготовление заготовки из пористого углеграфитового материала, формирование на ней шликерного покрытия на основе металлического порошка и временного связующего, нагрев заготовки со шликерным покрытием до температуры образования расплава металла низкой вязкости, массоперенос металла в поры материала путем пропитки указанным расплавом с последующей карбидизацией металла [Аникин Л.Т. и др. Капиллярная пропитка графита химически активными металлами. В кн. Конструкционные материалы на основе графита. М., Металлургия, 1970, вып.1, с.143-149].

Недостатком способа является сложность технологии изготовления изделий из КМ из-за необходимости нагрева их с температуры плавления металла с высокой скоростью (не менее 600 град/час) для быстрого перевода металла в низковязкое состояние. В противном случае (при низкой скорости нагрева) происходят затекание вязкого расплава металла в поверхностные поры материала заготовки и его науглероживание, что приводит к потере его способности течь при последующем нагреве и, как следствие, к поверхностной карбидизации.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготовления изделий из КМ, включающий изготовление заготовки из пористого углеграфитового материала, нагрев заготовки и металлической шихты в замкнутом объеме реактора до температуры образования паров металла, массоперенос металла в поры материала заготовки путем диффузии в них его паров с последующей карбидизацией металла [пат. RU №1834839, кл. C01B 31/02, 1993 г.].

Способ позволяет упростить технологию изготовления изделий из КМ за счет того, что отпадает необходимость в проведении нагрева с температуры плавления металла с высокой скоростью (нагрев можно вести со скоростью 100-300 град./час).

Недостатком способа, взятого за прототип, является недостаточная и/или неравномерная по высоте и периметру заготовки степень металлирования, а также плохая воспроизводимость результатов от процесса к процессу, в том числе по компонентному составу КМ. Это - экспериментально установленный факт.

Видимо это связано со сравнительно низкой скоростью диффузии паров металла к поверхности заготовки, а также с отрицательным влиянием газодинамических потоков, а также с очень низкой скоростью диффузии паров металла в поры материала заготовки.

Задачей изобретения является повышение степени и равномерности металлирования (в частности, силицирования, титанирования и т.п.), а также повышение воспроизводимости результатов от процесса к процессу.

Эта задача решается усовершенствованием способа изготовления изделий из КМ, включающего изготовление заготовки из пористого углеграфитового материала, нагрев заготовки и металлической шихты в замкнутом объеме реактора до температуры образования паров металла, массоперенос металла в поры материала заготовки с последующей карбидизацией металла.

Усовершенствование заключается в том, что массоперенос металла в поры заготовки осуществляют путем пропитки конденсатом его паров.

В частности, конденсацию паров металла осуществляют непосредственно в порах материала заготовки.

В частности, конденсацию паров металла осуществляют на поверхности заготовки.

В частности, конденсацию паров металла осуществляют в объеме реактора.

В частности, в одном процессе осуществляют 2 или 3 вида конденсации паров металла в любом сочетании и в любой последовательности.

В частности, конденсацию паров металла в порах материала и/или на поверхности заготовки осуществляют путем создания более низкой температуры на поверхности заготовки по сравнению с температурой пара и/или охлаждения заготовки при давлении в реакторе не более 36 мм рт.ст.

В частности, конденсацию паров металла в объеме реактора осуществляют путем охлаждения реактора с заготовкой при одновременном повышении давления и/или при установившемся повышенном давлении в нем.

Осуществление массопереноса металла в поры материала заготовки путем пропитки конденсатом его паров позволяет повысить скорость массопереноса, так как и капиллярная пропитка металлическим конденсатом, и капиллярная конденсация паров металлов в порах материала протекают с большей скоростью, чем скорость диффузии пара.

Осуществление конденсации паров металла в порах материала заготовки (так называемой капиллярной конденсации) обеспечивает постоянную доставку (массоперенос) в них металла.

Осуществление конденсации паров металла на поверхности заготовки (так называемой пленочной конденсации) позволяет провести пропитку металлическим конденсатом по механизму капиллярной пропитки, что обеспечивает быструю доставку (массоперенос) паров металла в поры материала заготовки.

Осуществление конденсации паров металла в объеме реактора (так называемой капельной конденсации) позволяет произвести осаждение капель конденсата на поверхности заготовки с образованием пленки конденсата, который пропитывает заготовку по механизму капиллярной пропитки, что обеспечивает быструю доставку (массоперенос) металла в поры материала заготовки.

Осуществление в одном процессе изготовления изделия 2-х или 3-х видов конденсации паров металла в любой последовательности и в любом сочетании обеспечивает не только постоянную доставку (массоперенос) металла в поры материала, но и позволяет повысить равномерность этой доставки применительно к крупногабаритным изделиям.

Создание более низкой температуры на поверхности заготовки по сравнению с температурой пара обеспечивает образование пересыщенного состояния паров в окрестности заготовки, вследствие чего возникает возможность конденсации паров металла в порах материала и/или на поверхности заготовки в зависимости интервала температур.

Охлаждение реактора с заготовкой при одновременном повышении и/или установившемся повышенном давлении в реакторе обеспечивает образование зародышей конденсации и пересыщенного состояния паров, в результате чего возникает возможность конденсации паров металла на зародышах конденсации, что в конечном итоге приводит к конденсации паров в объеме реактора.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность повысить скорость и равномерность доставки (массопереноса) металла в поры материала заготовки.

Новое свойство позволяет повысить степень и равномерность металлирования, а также повысить воспроизводимость результатов от процесса к процессу.

Способ осуществляют следующим образом.

Одним из известных способов изготавливают заготовку из пористого углеграфитового материала.

Затем заготовку нагревают в замкнутом объеме реактора (в инертной атмосфере или в вакууме) в парах металла.

После этого осуществляют массоперенос металла в поры материала заготовки путем пропитки конденсатом его паров.

При этом конденсацию паров металла осуществляют:

- в порах материала,

- на поверхности заготовки,

- в объеме реактора.

При конденсации паров металла в порах углеграфитового материала образовавшийся при этом конденсат металла реагирует с углеродом с образованием карбидов.

При конденсации паров металла на поверхности заготовки пористого углеграфитового материала образовавшийся при этом конденсат металла пропитывает материал заготовки в силу капиллярного эффекта.

При конденсации паров металла в объеме реактора образовавшийся при этом в виде капель конденсат металла осаждается на поверхности заготовки, растекается по ней и пропитывает пористый материал в силу капиллярного эффекта.

Возможно осуществление в одном процессе 2-х или 3-х видов конденсации паров металла в любом сочетании и в любой последовательности.

При применении в одном процессе нескольких видов конденсации образующийся при этом конденсат металла пропитывает те места крупногабаритной сборки, которые не пропитались или пропитались недостаточно при осуществлении предыдущего вида конденсации.

Конденсацию паров металла в порах материала и/или на поверхности заготовки осуществляют, в частности, путем создания более низкой температуры на поверхности заготовки в сравнении с температурой пара металла и/или охлаждения заготовки при давлении в реакторе не более 36 мм рт.ст.

При более низкой температуре на поверхности заготовки в сравнении с температурой пара металла возникает пересыщенное состояние паров в окрестности заготовки, что приводит к их конденсации в порах материала и/или на поверхности заготовки.

При охлаждении заготовки при давлении в реакторе не более 36 мм рт.ст. периодически возникает пересыщенное состояние паров в окрестности заготовки, что приводит к их конденсации в порах материала и/или на поверхности заготовки. При этом в том и другом случае сравнительно низкотемпературный интервал предпочтителен для протекания конденсации паров металла в порах материала, а более высокотемпературный интервал - для протекания конденсации паров металла на поверхности детали, что объясняется разным количеством и отличающимися свойствами образующегося при этом конденсата.

Конденсацию паров металла в объеме реактора осуществляют, в частности, путем охлаждения реактора с заготовкой при одновременном повышении давления в реакторе и/или при установившемся повышенном давлении в реакторе.

В результате охлаждения реактора с заготовкой при одновременном повышении давления в реакторе и/или при установившемся повышенном давлении в реакторе происходит образование центров конденсации и пересыщение парами металла, что ведет к их конденсации в объеме реактора с последующим осаждением капель конденсата металла на поверхности заготовки.

Все это позволяет интенсифицировать процесс доставки (массопереноса) паров металла в поры материала заготовки.

Затем продолжают нагрев заготовки для завершения карбидизации металла.

После этого заготовку охлаждают и извлекают из реактора.

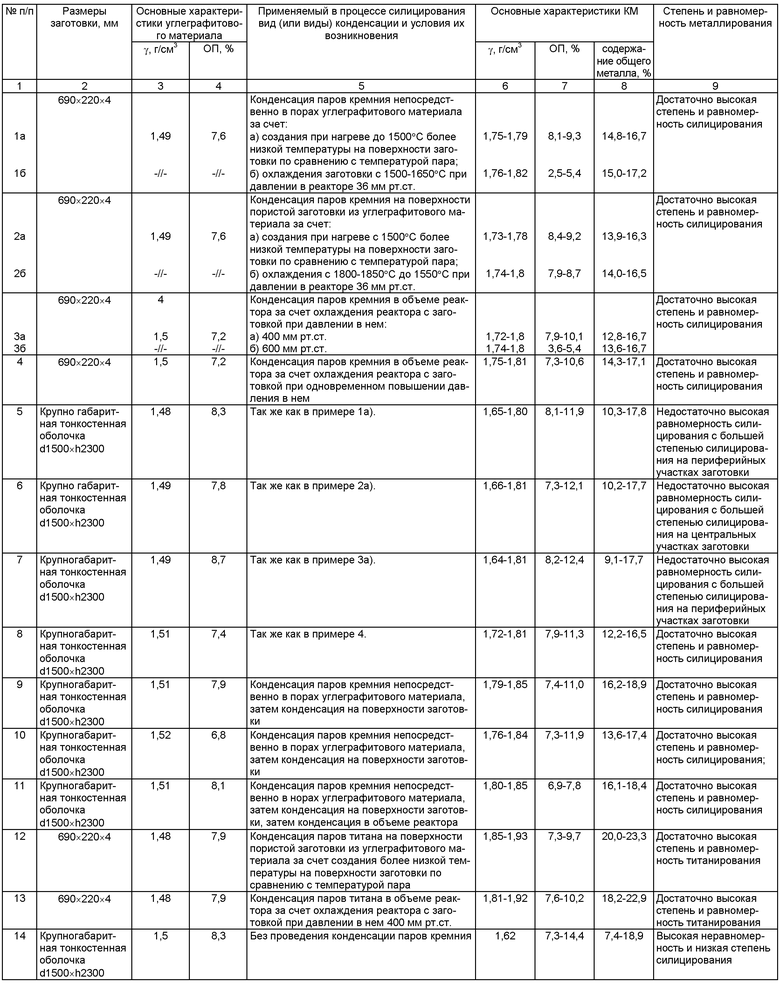

Примеры конкретного выполнения способа приведены в таблице, где примеры 1-13 соответствуют заявляемому способу, а пример 14 - способу-прототипу.

Во всех приведенных примерах в качестве углеграфитового материала использовали один и тот же тип материала, а именно углерод-углеродный композиционный материал (УУКМ) на основе высокомодульной ткани марки УТ-900 и комбинированной (кокс + пироуглерод) матрицы.

На основе сравнения примеров 11, 14 таблицы следует, что проведение пропитки конденсатом паров кремния позволяет повысить степень и равномерность силицирования в сравнении со способом-прототипом. Особенно заметна разница в равномерности силицирования по заявленному способу и способу-прототипу на крупногабаритных заготовках (см. примеры 5-11). При этом совмещение в одном процессе силицирования нескольких видов конденсации (примеры 9-11) позволяет получить крупногабаритные заготовки из УККМ с наибольшей равномерностью силицирования.

На основе сравнения примеров 12 и 13 таблицы следует, что проведение пропитки конденсатом паров титана позволяет получить КМ с достаточно высоким содержанием в нем титана и достаточно высокой равномерностью титанирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2490238C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МЕТАЛЛИРОВАНИЯ ИЗДЕЛИЙ ПАРО-ЖИДКОФАЗНЫМ МЕТОДОМ И СПОСОБ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ СТЫКОВ МЕЖДУ ЧАСТЯМИ РЕТОРТЫ В УКАЗАННОМ УСТРОЙСТВЕ | 2012 |

|

RU2542047C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2516096C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МАТРИЦЫ ИЗ КАРБИДОВ МЕТАЛЛОВ, ПОЛУЧАЕМОЙ С ПРИМЕНЕНИЕМ СПОСОБА РЕГУЛИРУЕМОГО ВВЕДЕНИЯ МЕТАЛЛА В ПОРЫ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА ЗАГОТОВКИ | 2012 |

|

RU2543243C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2531503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКЦИОННОСПЕЧЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2539465C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2468991C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА В ФОРМЕ ОБОЛОЧЕК | 2012 |

|

RU2513497C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С УГЛЕРОД-КАРБИДОКРЕМНИЕВОЙ МАТРИЦЕЙ ДЛЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2573515C1 |

| УСТРОЙСТВО ДЛЯ СИЛИЦИРОВАНИЯ ПАРО-ЖИДКОФАЗНЫМ МЕТОДОМ | 2019 |

|

RU2723247C1 |

Изобретение предназначено для нефтяной, химической, металлургической промышленности и авиастроения и может быть использовано при изготовлении изделий, работающих в окислительных газовых потоках, в абразивосодержащих газовых и жидкостных потоках. Способ изготовления изделий из композиционного материала включает изготовление заготовки из пористого углеграфитового материала, нагрев заготовки и металлической шихты в замкнутом объеме реактора до температуры образования паров металла, массоперенос металла в поры материала заготовки путем пропитки конденсатом паров металла с последующей его карбидизацией. Конденсацию паров металла осуществляют в порах материала заготовки или на ее поверхности, или в объеме реактора. Конденсацию паров металла в порах материала и/или на поверхности заготовки осуществляют путем создания более низкой температуры на поверхности заготовки по сравнению с температурой пара и/или охлаждения заготовки при давлении в реакторе менее 36 мм рт.ст. Конденсацию паров металла в объеме реактора осуществляют путем охлаждения реактора с заготовкой при одновременном повышении давления в реакторе или при установившемся повышенном давлении в нем. Повышаются воспроизводимость результатов, степень и равномерность металлирования. 6 з.п. ф-лы, 1 табл.

1. Способ изготовления изделий из композиционного материала, включающий изготовление заготовки из пористого углеграфитового материала, нагрев заготовки и металлической шихты в замкнутом объеме реактора до температуры образования паров металла, массоперенос металла в поры материала заготовки с последующей карбидизацией металла, отличающийся тем, что массоперенос металла в поры материала заготовки осуществляют путем пропитки конденсатом его паров.

2. Способ по п.1, отличающийся тем, что конденсацию паров металла осуществляют в порах материала заготовки.

3. Способ по п.1, отличающийся тем, что конденсацию паров металла осуществляют на поверхности заготовки.

4. Способ по п.1, отличающийся тем, что конденсацию паров металла осуществляют в объеме реактора.

5. Способ по одному из пп.1-4, отличающийся тем, что осуществляют 2 или 3 вида конденсации в любом сочетании и в любой последовательности.

6. Способ по одному из пп.1-3, отличающийся тем, что конденсацию паров металла в порах материала и/или на поверхности заготовки осуществляют путем создания более низкой температуры на поверхности заготовки по сравнению с температурой пара и/или охлаждения заготовки при давлении в реакторе не более 36 мм рт.ст.

7. Способ по одному из пп.1, 4, отличающийся тем, что конденсацию паров металла в объеме реактора осуществляют путем охлаждения реактора с заготовкой при одновременном повышении давления или при установившемся повышенном давлении в нем.

| Способ насыщения изделий из пористого углеродного материала карбидом кремния | 1991 |

|

SU1834839A3 |

| Способ изготовления самонесущего керамического композита | 1988 |

|

SU1838279A3 |

| СПОСОБ ОБРАБОТКИ ПОРИСТЫХ ИЗДЕЛИЙ | 1992 |

|

RU2006493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2379268C1 |

| DE 19834018 С1, 03.02.2000 | |||

| CN 101224988 А, 23.07.2008. | |||

Даты

2013-06-10—Публикация

2011-02-08—Подача