Изобретение относится к области сварочного производства и может быть использовано в процессах изготовления методами сварки тонкостенных обечаек с элементами жесткости в виде продольных гофр, используемых, например, в качестве теплового экрана сопла ГТД.

Известен процесс изготовления конических обечаек, включающий размещение свариваемой обечайки в коническом обжимном каркасе, поперечное сжатие обечайки с совмещением свариваемых кромок, выравнивание ее торцов и фиксацию в требуемом положении с последующей сваркой стыков (SU 1747247, В23К 37/04, 1992 г.).

Известны также различные способы изготовления обечаек с ребрами жесткости, содержащие, например, установку обечайки в ложемент, ее фиксацию, размещение внутрь обечайки ребер жесткости и их приварку к поверхности обечайки (SU 343814, В23Р 19/02, 1972 г.); намотку на кольца жесткости тонкостенного листового материала и их приварку (SU 841880, В23К 37/04, 1981 г.); необходимое формообразование тонкостенной обечайки и приварку к ней ребер жесткости (RU 2082529, В23К 37/04, 1997 г.).

Недостатками известных технических решений являются, как правило, достаточная сложность технологического процесса, громоздкость и сложность необходимого производственного оборудования, а также дополнительное негативное влияние на конструкцию процесса как самой сварки обечайки, так и приварки к обечайке ребер жесткости. Кроме того, известные способы не позволяют изготавливать гофрированные обечайки. Задачей предлагаемого изобретения является упрощение процесса изготовления тонкостенных обечаек, расширение технологических возможностей путем получения гофрированных обечаек и обеспечение высокой точности параметров получаемой конструкции без проведения дополнительной термообработки.

Решение указанной задачи достигается тем, что производят формирование сегментов обечайки с продольными гофрами, затем размещают сегменты на основании, которое выполнено в виде усеченного конуса с фланцем на его торце большего диаметра и ложементами, расположенными на его конической поверхности вдоль образующих. При этом сегменты размещаются гофрами в ложементы, а затем предварительно фиксируются на основании. После этого на основании коаксиально ему поверх сегментов размещают жесткий обжимной каркас, выполненный в виде конической рамы, состоящей из торцевых фланцев, один из которых большего диаметра выполнен кольцевым, соединенных между собой продольными планками с установленными на них прижимными элементами. Кольцевой фланец рамы и фланец основания стягивают друг с другом, а затем производят окончательную фиксацию сегментов путем прижатия их прижимными элементами к конической поверхности основания, сварку продольных стыков смежных сегментов, расфиксацию полученной обечайки и снятие ее с основания.

Изобретение поясняется чертежами, где:

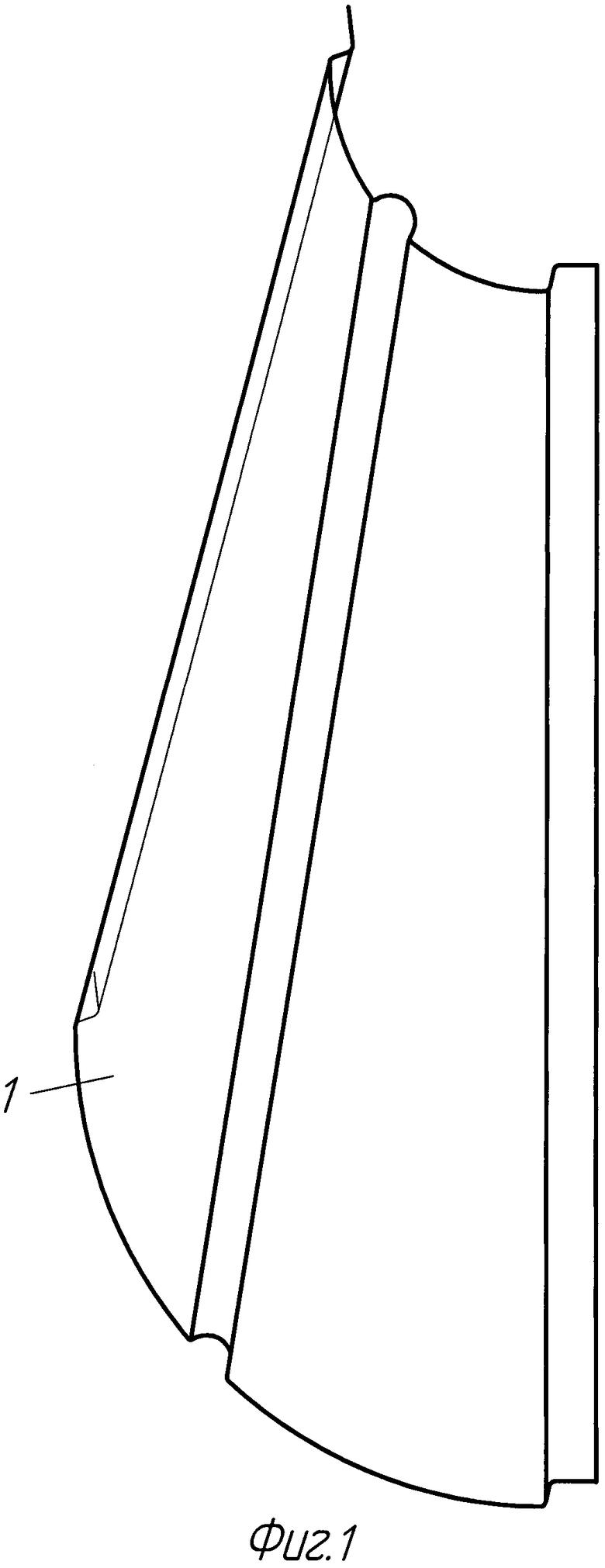

на фиг.1 показан сегмент конической гофрированной обечайки;

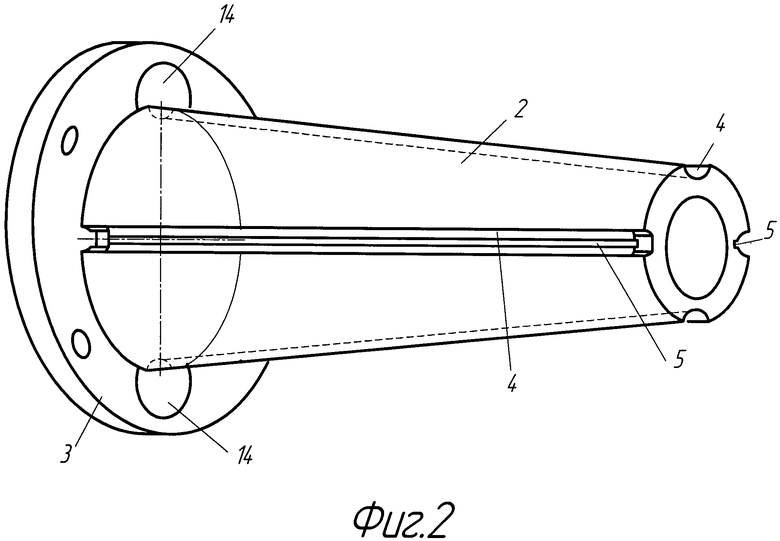

на фиг.2 показано основание устройства для сборки;

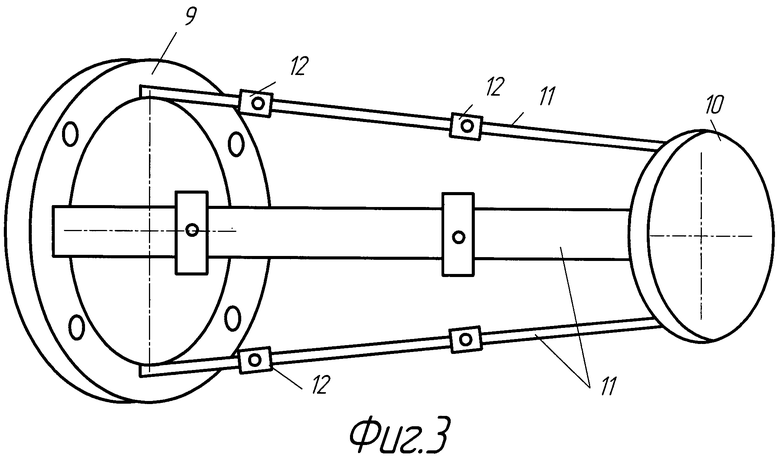

на фиг.3 показан обжимной каркас;

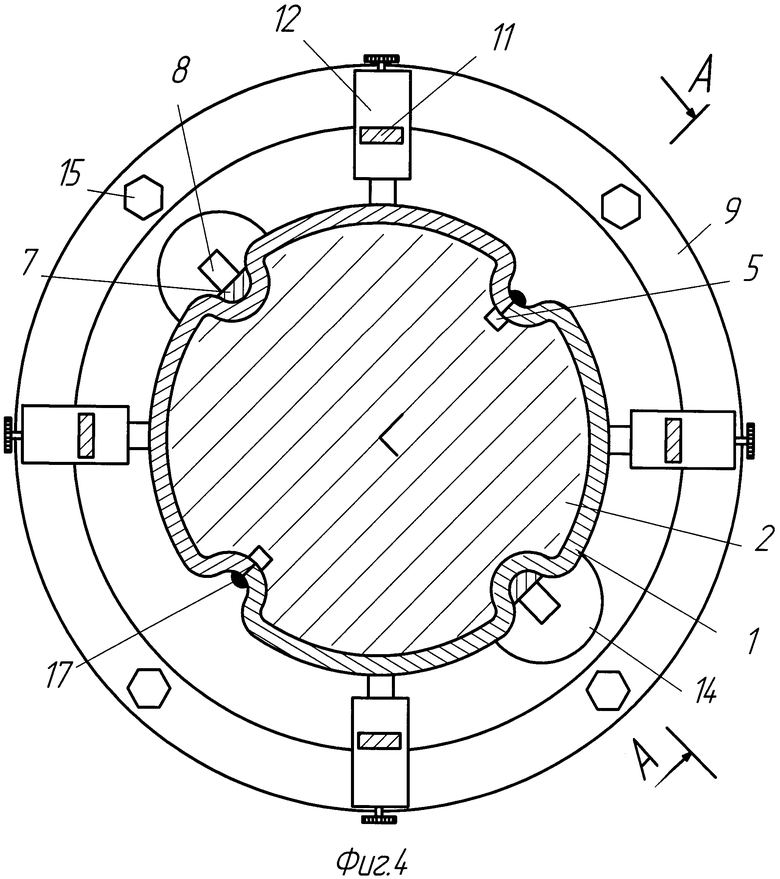

на фиг.4 показано поперечное сечение устройства для сборки с монтируемой обечайкой;

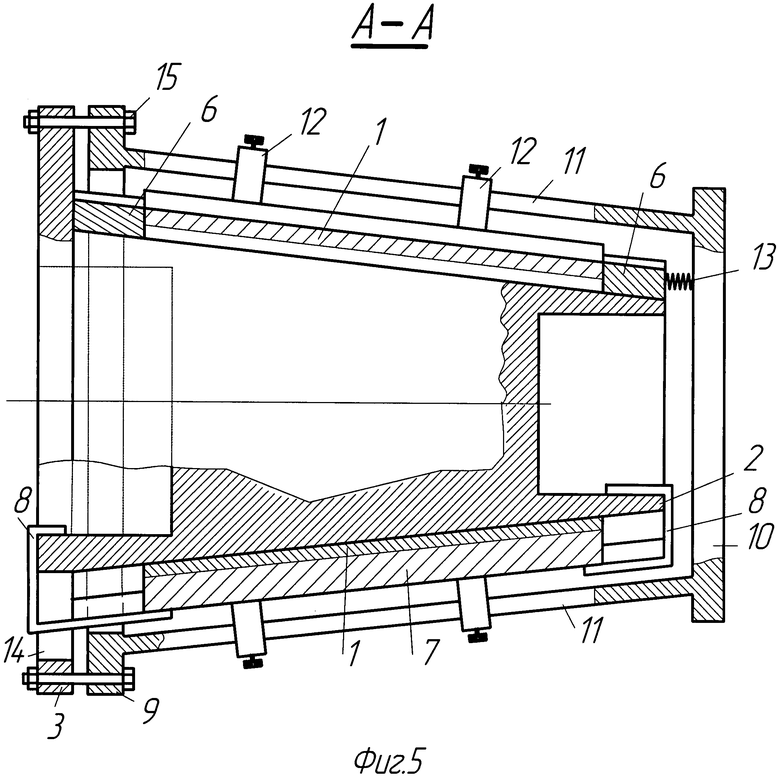

на фиг.5 показано сечение А-А фиг.4;

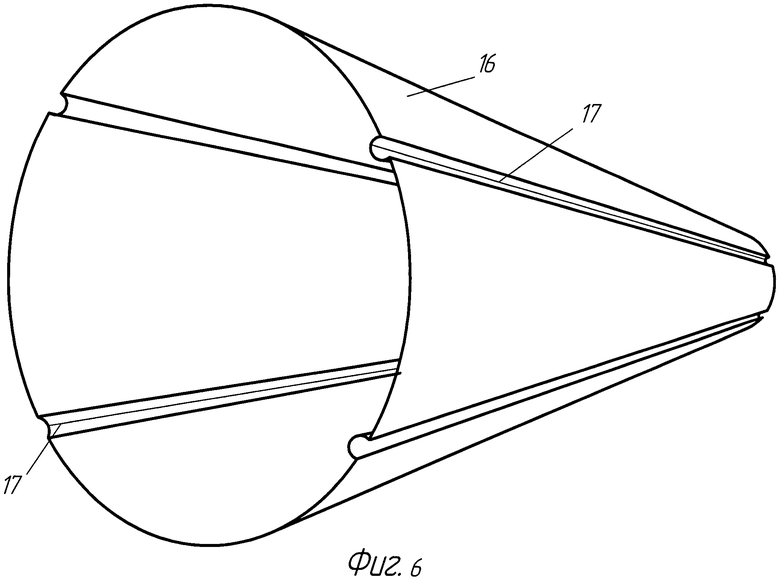

на фиг.6 показана готовая гофрированная обечайка.

Пример реализации способа.

Предложенный способ может быть осуществлен, например, на следующем устройстве для сборки конической гофрированной обечайки. Устройство для сборки сегментов 1 с гофрами с образованием тонкостенной конической обечайки 16 содержит основание 2 (фиг.2), которое выполнено в виде усеченного конуса с фланцем 3 на его торце большего диаметра. На конической поверхности основания 2 вдоль ее образующих расположены ложементы 4 для размещения в них продольных гофр. В тех ложементах 4, где производится стыковка и сварка смежных сегментов 1, выполнены продольные пазы 5 под сварочные швы, а по концам этих ложементов размещены вкладыши 6 для ввода и вывода сварного шва. Устройство снабжено элементами фиксации на основании 2 сегментов 1 собираемой обечайки 16, которые располагаются в тех ложементах 4, где не производится сварка сегментов 1, и выполнены в виде прижимных планок 7 и зажимных устройств 8 типа струбцин.

Устройство содержит также жесткий обжимной каркас, выполненный в виде конической рамы (фиг.3), состоящей из торцевых фланцев 9 и 10, один из которых 9, большего диаметра, выполнен кольцевым. Фланцы 9 и 10 соединены между собой продольными планками 11 с установленными на них прижимными элементами 12, которые выполняются, например, в виде пружинных, винтовых и т.п. фиксаторов. Продольные планки 11 расположены по конической поверхности, которая при размещении рамы на основании 2 коаксиальна конической поверхности основания. Вкладыши 6 для ввода и вывода сварного шва могут быть выполнены с поджимом к сегментам 1 собираемой обечайки посредством упругих элементов 13, расположенных, например, на внутренней поверхности торцевого фланца 10.

Следует отметить, что количество ложементов 4 на основании 2 может быть любым, соответствующим количеству гофр обечайки, а количество и размещение ложементов 4 с пазами 5 и вкладышами 6 для проведения сварки зависит от количества собираемых сегментов 1, т.е. количества их стыков.

В рассматриваемом примере используются два сегмента обечайки с общим количеством гофр - четыре. Также может быть любым количество продольных планок 11 и прижимных элементов 12 конической рамы, что зависит от конкретных технологических условий и используемых материалов.

Способ реализуется следующим образом.

На основании 2 размещают подготовленные сегменты 1 обечайки 16 гофрами в ложементы 4 и фиксируют в тех из них, где не производится сварка, посредством прижимных планок 7 и зажимных устройств 8, для установки которых во фланце 3 выполнены отверстия 14. Далее, на основании 2 с закрепленными на ней сегментами 1 обечайки устанавливается коническая рама (обжимной каркас), при этом фланцы 3 основания и 9 рамы стягиваются болтами 15, вкладыши 6 поджимаются к торцу сегментов 1 упругими элементами 13. С помощью прижимных элементов 12, установленных на продольных планках 11, производится плотный прижим сегментов 1 к основанию 2, что позволяет существенно снизить тепловые деформации при сварке и избежать последующей дополнительной термообработки. Собранная и зафиксированная таким образом обечайка перемещается на сварочное место, где производится сварка продольных стыков 17 сегментов 1 обечайки, расположенных в ложементах 4, где стыкуются кромки смежных сегментов. После этого убираются болты 15, разжимаются элементы 12 и снимается обжимной каркас. Расфиксируются зажимные устройства 8, снимаются прижимные планки 7 и вкладыши 6 и готовая обечайка 16 (фиг.6) снимается с основания 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ ТОНКОСТЕННОЙ КОНИЧЕСКОЙ ОБЕЧАЙКИ С ПРОДОЛЬНЫМИ ГОФРАМИ | 2013 |

|

RU2541328C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТОНКОСТЕННЫХ КОНИЧЕСКИХ ОБЕЧАЕК С РЕБРАМИ ЖЕСТКОСТИ | 2012 |

|

RU2510686C1 |

| Устройство для сборки,сварки и торцовки обечаек из сегментов | 1983 |

|

SU1131622A1 |

| Устройство для сборки под сварку листовых металлоконструкций | 1983 |

|

SU1136918A1 |

| Стенд для сборки и сварки продольных швов тонкостенных обечаек с газовой защитой обратной стороны | 1980 |

|

SU1038156A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОГО ТОНКОСТЕННОГО СВАРНОГО ИЗДЕЛИЯ С ТОЛСТОСТЕННЫМИ НАВЕСНЫМИ ЭЛЕМЕНТАМИ | 2019 |

|

RU2718507C1 |

| Устройство для сборки и сварки продольных швов панелей | 1987 |

|

SU1407736A1 |

| Стенд для сборки и сварки продольных швов тонкостенных обечаек с газовой защитой обратной стороны шва | 1977 |

|

SU695793A1 |

| Установка для сварки продольных швов обечаек | 1985 |

|

SU1318379A1 |

| Установка для сборки и автоматической сварки продольных швов обечаек | 1981 |

|

SU965685A1 |

Изобретение относится к области сварочного производства и может быть использовано в процессах изготовления методами сварки тонкостенных обечаек с элементами жесткости в виде продольных гофр, используемых, например, в качестве теплового экрана сопла ГТД. Способ заключается в том, что производят формирование сегментов обечайки с продольными гофрами, затем размещают сегменты на основании, которое выполнено в виде усеченного конуса с фланцем на его торце большего диаметра и ложементами, расположенными на его конической поверхности вдоль образующих. При этом сегменты размещают гофрами в ложементы, а затем предварительно фиксируют на основании. После этого на основании коаксиально ему поверх сегментов размещают жесткий обжимной каркас, выполненный в виде конической рамы, состоящей из торцевых фланцев, один из которых большего диаметра выполнен кольцевым, соединенных между собой продольными планками с установленными на них прижимными элементами. Кольцевой фланец рамы и фланец основания стягивают друг с другом, а затем производят окончательную фиксацию сегментов путем прижатия их прижимными элементами к конической поверхности основания, сварку продольных стыков смежных сегментов, расфиксацию полученной обечайки и снятие ее с основания. Изобретение позволяет упростить процесс изготовления тонкостенных обечаек, расширить технологические возможности путем получения гофрированных обечаек и обеспечить высокую точность параметров получаемой конструкции без проведения дополнительной термообработки. 6 ил.

Способ изготовления сварной тонкостенной конической обечайки с продольными гофрами, включающий формирование сегментов обечайки с продольными гофрами, размещение сегментов на основании, выполненном в виде усеченного конуса с фланцем на его торце большего диаметра и ложементами, расположенными на его конической поверхности вдоль образующих, гофрами в ложементы, предварительную фиксацию сегментов на основании, размещение на основании коаксиально ему поверх сегментов жесткого обжимного каркаса, выполненного в виде конической рамы, состоящей из торцевых фланцев, один из которых большего диаметра выполнен кольцевым, соединенных между собой продольными планками с установленными на них прижимными элементами, стягивание друг с другом кольцевого фланца рамы и фланца основания, а затем окончательную фиксацию сегментов путем прижатия их прижимными элементами к конической поверхности основания, сварку продольных стыков смежных сегментов, расфиксацию полученной обечайки и снятие ее с основания.

| Устройство для сборки и сварки продольных стыков конических обечаек | 1990 |

|

SU1747247A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ОБЕЧАЙКИ КОРПУСА ТРАНСПОРТНОЙ ЦИСТЕРНЫ И УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ИЗ ОБЕЧАЙКИ НЕЦИЛИНДРИЧЕСКОГО КОРПУСА ТРАНСПОРТНОЙ ЦИСТЕРНЫ | 1995 |

|

RU2082529C1 |

| Устройство для изготовления гофрированных обечаек | 1981 |

|

SU1055560A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ СФЕРИЧЕСКОЙ ФОРМЫ | 1992 |

|

RU2053038C1 |

| Сталь для износостойкости наплавки | 1979 |

|

SU839181A1 |

| Счетное устройство с контролем и исправлением ошибок | 1987 |

|

SU1431065A1 |

| CN 201249338 Y, 03.06.2009. | |||

Авторы

Даты

2014-02-20—Публикация

2012-11-26—Подача