Область техники, к которой относится изобретение

Изобретение относится к области проектирования и изготовления пресс-форм для производства изделий из полимерных материалов, легкоплавких металлов и сплавов, в том числе имеющих армированные детали, а конкретно - к конструкции пресс-формы для безоблойного прессования.

Уровень техники

Известны варианты конструкций пресс-форм для прямого прессования и литья под давлением полимерных материалов (см., например, Г.О.Татевосян. «Прессовщик пластмасс», Москва, «Профиздат», 1961 г., или Е.А.Брацыхин и др. «Переработка пластических масс в изделия», Москва-Ленинград, «Химия», 1966 г.).

Дано описание конструкций пресс-форм для литьевого прессования и литья под давлением, состоящих из деталей технологического назначения (матрицы, пуансоны, вкладыши, резьбовые знаки и кольца) и деталей конструктивного назначения (фиксаторы, направляющие колонки, выталкиватели, плиты обогрева, опорные планки, литниковая система, детали разъемных приспособлений). Даны также описания технологических процессов с указанием режимов прессования для различных пресс-материалов и рекомендации по конструированию пластмассовых изделий. Указано, что при прессовании практически не удается избежать появления облоя из-за неплотного прилегания сопрягаемых поверхностей пресс-формы и арматуры, а также из-за необходимости удаления излишков прессматериала при прессовании. Практических рекомендаций по эффективному удалению или избежанию облоя не дается.

Известны способы уплотнения цилиндрических и плоских соединений при помощи уплотнительных прокладок, выполненных из резины (М.А.Толстов. «Пневматические и пневмогидравлические приспособления», Москва, Государственное научно-техническое издательство машиностроительной литературы, 1956 г.).

Для герметизации подвижных соединений используются резиновые кольца различной конфигурации. При этом показана схема действия уплотнения при воздействии наружного давления при сочленении плоских деталей. Уплотняющее действие резиновой прокладки заключается в том, что под действием внешнего давления она прижимается к стенке канавки и, принимая ее форму, надежно перекрывает имеющиеся в соединении зазоры. Уплотнение также достигается путем воздействия на эластичный элемент осевого давления при герметизации цилиндрического штока. Данный способ требует высокой степени обработки сопрягаемых поверхностей (чистая шлифовка или полировка), но принципиально пригоден для применения в случаях, когда не требуется взаимное передвижение сопрягаемых деталей.

Известно также техническое решение по а.с. РФ №1666326, В29С 45/14, от 30.07.1991 г., описывающее форму для изготовления изделий из полимерного материала с арматурой, по которой форма имеет пазы для упругоэластичных элементов, расположенных поперек гнезд для арматуры; упругоэластичные элементы выполнены в виде пластинчатых прокладок из кремнийорганической резины; в пазы вставляются прокладки; в гнезда устанавливается арматура; смыкаются нижняя и верхняя полуформы; при этом прокладки заполняют зазор между арматурой и гнездами; затем формуется изделие.

Недостатком данного решения является то, что упругоэластичные элементы не могут только усилием сопряжения пресс-формы обеспечить полное свое прилегание по всем (в том числе и по торцевым) поверхностям плоской арматуры и тем самым исключить попадание жидкого прессматериала в зазоры между упругоэластичными элементами и арматурой при прессовании. Однако это решение можно рассматривать как прототип к заявленному изобретению. Конструкция пресс-формы обеспечивает дополнительное объемное давление жидкого прессматериала на упругий прижим и его плотное прилегание к арматуре во время прессования, что исключает появление облоя во всех местах сопряжения деталей пресс-формы. Данное решение применимо как для изготовления изделий из полимерных материалов, так и для изделий из легкоплавких металлов и сплавов, изготавливаемых методом литья под давлением.

Технической задачей настоящего изобретения является улучшение качества прессованных изделий за счет исключения появления облоя и соответственно его удаления в любых местах сопряжения деталей пресс-формы, чем удешевляется процесс изготовления прессуемых изделий и повышается их качество. Данное решение применимо как для изготовления изделий из полимерных материалов методами литья или прессования, так и для изделий из легкоплавких металлов и сплавов, изготавливаемых методом литья под давлением или жидкой штамповкой.

Раскрытие изобретения

Поставленная задача решается тем, что в пресс-форму для безоблойного прессования, состоящую из основных деталей: матрицы и пуансона, образующих формирующие полости, литниковой системы, формообразующего вкладыша, а также из закрепленной в ней арматуры, по меньшей мере, одна из основных деталей пресс-формы имеет ниши для доступа пресс-материала во время прессования; а вводимый под давлением в пресс-форму жидкий прессматериал создает дополнительное давление на упругий прижим, при этом сопрягаемые поверхности пресс-формы и формообразующего вкладыша имеют эластичное покрытие в местах их сопряжения для устранения проникновения в зазор прессматериала при замыкании пресс-формы.

Вместо покрытия сопрягаемых поверхностей эластичным покрытием или дополнительно к нему, перед установкой в пресс-форму на взаимно сопрягаемые поверхности формообразующего вкладыша, арматуры, матрицы и пуансона приклеивают термостойкую пленку с плотным ее прилеганием по всем сопрягаемым поверхностям, обеспечивая защиту поверхностей от проникновения прессматериала при прессовании, а после прессования пленку удаляют.

В качестве арматуры может быть использован формообразующий вкладыш, выполненный частично или полностью из полимерного материала, обладающего более высокой термостойкостью, чем основной прессматериал.

В случае необходимости, в матрице или пуансоне предусматривают, по меньшей мере, одно отверстие для предварительного, до замыкания пресс-формы, вакуумного прижима арматуры, при этом отверстие сообщается с общей системой вакуумного отсоса. В случае применения одной и той же пресс-формы для изготовления различных изделий с применением различной арматуры, в пресс-форме используют сменный вкладыш с, по меньшей мере, одним отверстием для обеспечения предварительного, до замыкания пресс-формы, вакуумного прижима данного типа арматуры, при этом отверстие в сменном вкладыше сообщается с общей системой вакуумного отсоса через отверстие в матрице или пуансоне пресс-формы.

Арматура может иметь предварительно отформованные участки, обладающие пружинными свойствами и обеспечивающими плотное прилегание арматуры к эластичному покрытию пресс-формы при ее замыкании свойствами, что препятствует проникновению прессматериала в стык арматуры с пресс-формой.

По меньшей мере, в одной основной детали пресс-формы могут иметься выступы, которые используют для предварительной, до замыкания пресс-формы, фиксации арматуры по контуру и которые одновременно образуют после прессования пазы и отверстия в готовом изделии, обеспечивающие механическую разгрузку арматуры при величине температурного коэффициента линейного расширения материала арматуры, меньшего, чем прессматериала. Это особенно эффективно при использовании арматуры, чувствительной к механическим воздействиям (например, при использовании в качестве арматуры полупроводникового кристалла). Упругий прижим целесообразно изготовить из термостойкого упругого материала, практически не изменяющего свой объем при приложении внешнего давления, например из термостойкой резины.

Изобретение поясняется чертежами, где даны конкретные примеры выполнения пресс-формы, на которых:

фиг.1А, 1В и 1C изображают вариант конструкции пресс-формы с использованием плоской арматуры до замыкания пресс-формы (1А), после ее замыкания (1В) и во время прессования (1C);

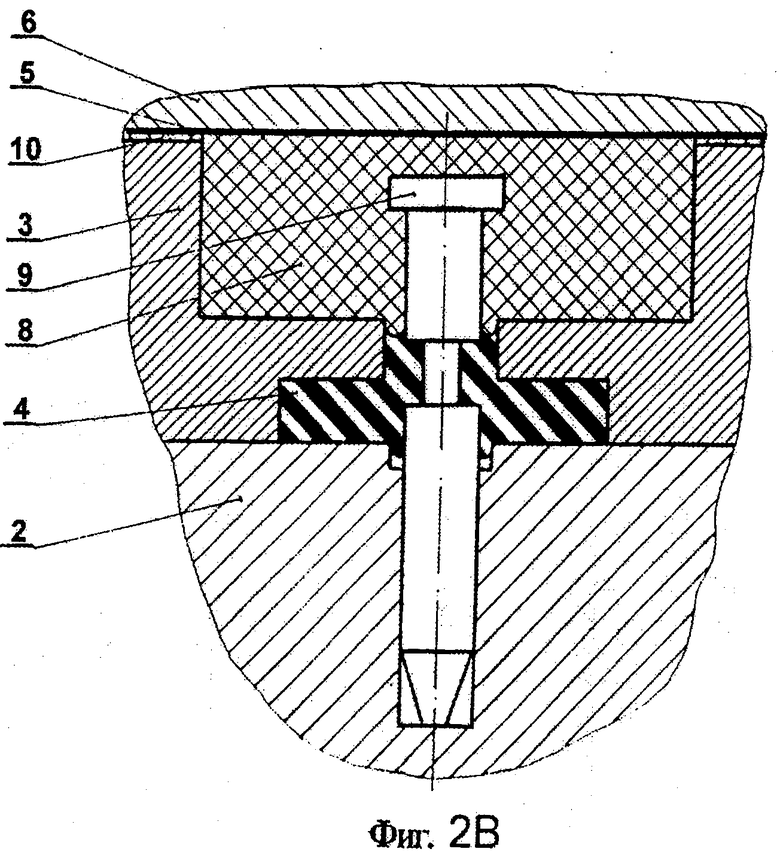

фиг.2А и 2В изображают вариант конструкции пресс-формы с использованием цилиндрической арматуры до замыкания пресс-формы (2А) и во время прессования (2В);

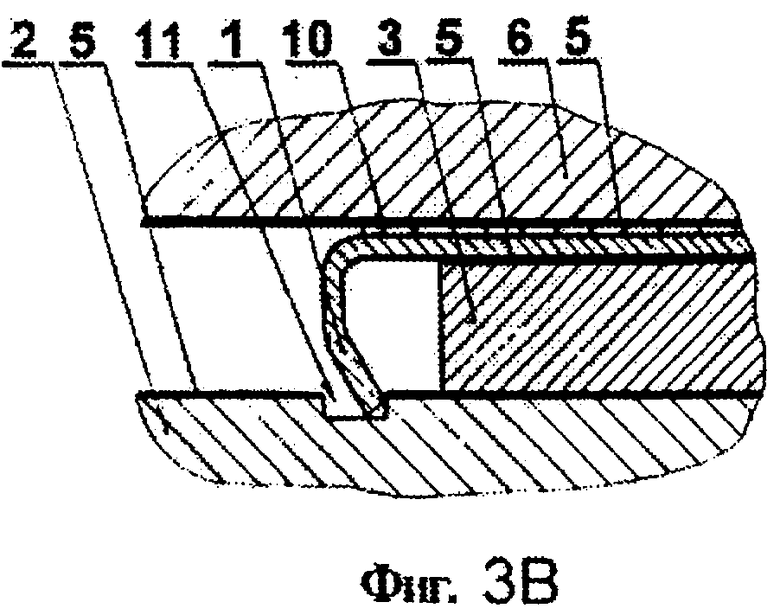

фиг.3А и 3С изображают вид формованной плоской арматуры до замыкания пресс-формы;

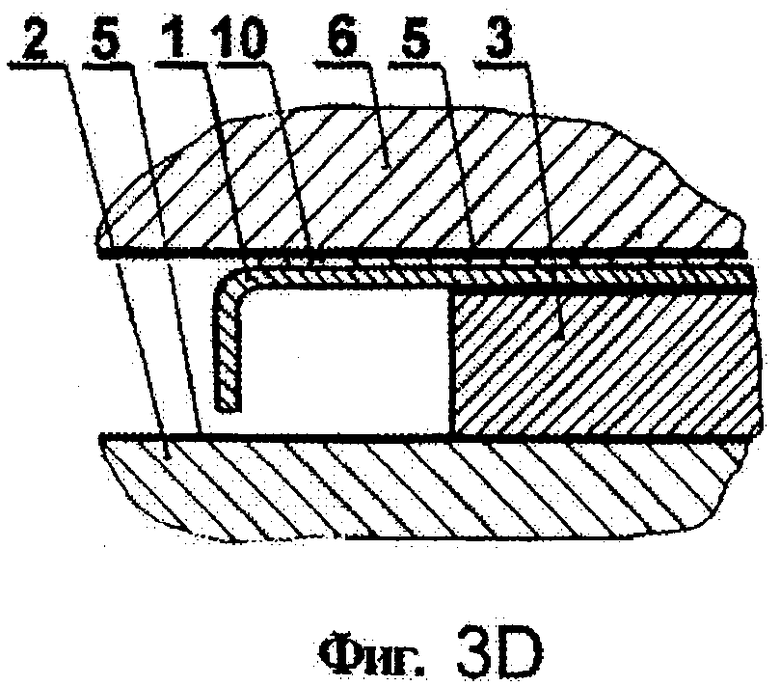

фиг.3В и 3D изображают вид формованной плоской арматуры после замыкания пресс-формы;

фиг.4А изображает вариант установки арматуры по контуру на выступы до замыкания пресс-формы;

фиг.4В изображает положение арматуры, установленной на выступы, во время прессования;

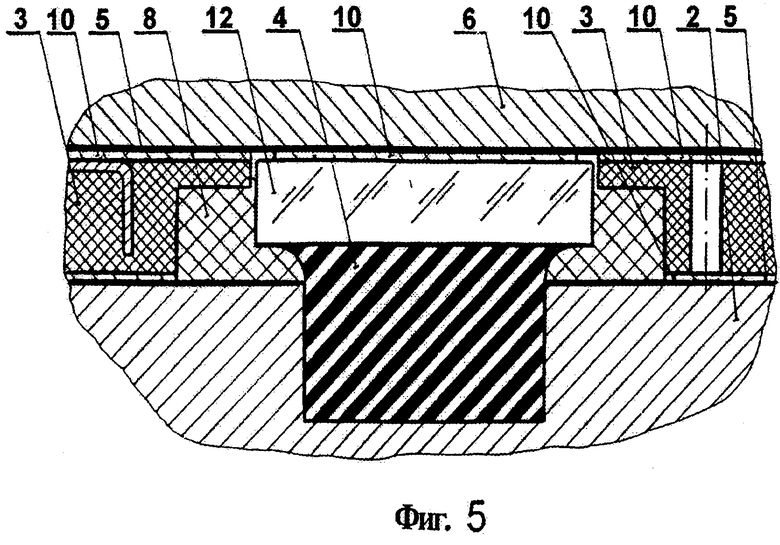

фиг.5 изображает вариант использования полимерного формообразующего вкладыша в качестве арматуры во время прессования;

фиг.6 изображает вариант прессования с использованием предварительного вакуумного прижима арматуры через сменный вкладыш.

Осуществление изобретения

Фиг.1А, 1В и 1C показывают последовательное расположение основных деталей пресс-формы при прессовании с использованием плоской арматуры. Первоначально (фиг.1А) арматуру 1 устанавливают в матрицу 2 и закрепляют в ней. Сверху размещают формообразующий вкладыш 3 с упругим прижимом 4. При этом матрица 2 имеет на своей поверхности эластичное покрытие 5. При замыкании пресс-формы (фиг.1В) пуансон 6, имеющий также эластичное покрытие 5, давит на упругий прижим 4, деформирует его, плотно прижимая арматуру 1 к матрице 2. Но при этом могут образоваться пустоты около арматуры 1, которые во время прессования могут образовать облой. Во избежание этого предусмотрены ниши 7 для доступа прессматериала 8 (фиг.1C). Прессматериал 8 давит на упругий прижим 4 и заполняет им образовавшиеся пустоты. Таким образом, исключается проникновение прессматериала 8 ко всем поверхностям арматуры 1. Эластичное покрытие 5, деформируясь при замыкании пресс-формы и при прессовании, делает невозможным проникновение прессматериала 8 в зазоры между основными деталями пресс-формы. При окончании процесса прессования и после размыкания пресс-формы упругий прижим 4 и эластичное покрытие 5 возвращаются в первоначальное состояние.

При использовании цилиндрической арматуры 9 (фиг.2А), она вставляется через отверстие в упругом прижиме 4 в отверстие в матрице 2. Формообразующий вкладыш 3 имеет нишу 7 диаметром, большим, чем диаметр сопрягаемой арматуры 9. При замыкании пресс-формы и прессовании (фиг.2В) пуансон 6 смещает формообразующий вкладыш 3 до его соприкосновения с матрицей 2. При этом упругий прижим 4, находящийся в нише формообразующего вкладыша 3, заполняет кольцевой паз цилиндрической арматуры 9. Прессматериал 8 создает дополнительное давление на упругий прижим 4, защищая полностью цилиндрическую арматуру 9 от попадания на нее прессматериала 8. На поверхность формообразующего вкладыша 3 приклеена термостойкая пленка 10, которая в сочетании с эластичным покрытием 5 не допускает проникновения прессматериала 8 в щель между формообразующим вкладышем 3 и пуансоном 6.

Можно использовать также пружинные свойства плоской арматуры 1 для исключения облоя при прессовании. Изогнутая плоская арматура 1 (фиг.3А) упирается одним концом в паз 11, находящийся в матрице. При этом обеспечивают некоторый зазор между плоской арматурой 1 и формообразующим вкладышем 3. На наружную поверхность плоской арматуры 1 приклеивают термостойкую пленку 10. При замыкании пресс-формы (фиг.3В) пуансон 6 изгибает плоскую арматуру 1, обеспечивая плотное ее прилегание к матрице 2. Эластичное покрытие 5, имеющееся на пуансоне 6, матрице 2 и формообразующем вкладыше 3, обеспечивает отсутствие подлива прессматериала 8 на сопрягаемые поверхности. Можно также предварительно изогнуть плоскую арматуру 1 в сторону пуансона 6 (фиг.3С). При этом неизогнутая часть плоской арматуры 1 соприкасается с формообразующим вкладышем 3. При замыкании пресс-формы (фиг.3D) пуансон 6 давит на изогнутую часть плоской арматуры 1, выпрямляет ее и обеспечивает плотное ее прилегание к поверхности пуансона 6, а термостойкая пленка 10 в сочетании с эластичным покрытием 5 на пуансоне 6 исключает попадание прессматериала 8 в место их соприкосновения. Эти варианты возможны только в случае применения сплошно плоской арматуры 1.

На фиг.4А показан вариант предварительной установки полупроводникового кристалла 12 в качестве арматуры на выступы 13, закрепленные в матрице 2. Дополнительно используется плоская арматура 1, установленная на упругие прижимы 4 (по фиг.1), которые расположены в формообразующем вкладыше 3. На сторонах арматуры 12 и 1, обращенных к пуансону 6, приклеена термостойкая пленка 10. При замыкании пресс-формы и прессовании (фиг.4В) полупроводниковый кристалл 12 выравнивается относительно поверхности пуансона 6 и плотно прижимается к нему усилием деформированного упругого прижима 4. Одновременно происходит плотное прилегание по всем поверхностям плоской арматуры 1. Наличие на сопрягаемых поверхностях полупроводникового кристалла 12 и плоской арматуры 1 термостойкой пленки 10, а также на поверхностях пуансона 6 и матрицы 2 эластичного покрытия 5 полностью защищает проникновение прессматериала 8 на сопрягаемые поверхности.

Формообразующий вкладыш 3 может быть выполнен (см. фиг.5) частично или полностью из полимерного материала с более высокой термостойкостью, чем основной прессматериал 8, и одновременно служит арматурой и установочным шаблоном, например, для полупроводникового кристалла 12. При этом полупроводниковый кристалл 12 предварительно устанавливается на упругий прижим 4 и одновременно - в окно формообразующего вкладыша 3. На поверхности полупроводникового кристалла 12 и формообразующего вкладыша 3 предварительно приклеивается термостойкая пленка 10. При замыкании пресс-формы обеспечивается плотное прилегание формообразующего вкладыша 3 к поверхностям пуансона 6 и матрицы 2, а также выравнивание и прижим полупроводникового кристалла 12 к поверхности пуансона 6. Существует вариант предварительной установки арматуры на вакуумный присос (фиг.6). В данном случае показано, что полупроводниковый кристалл 12 предварительно прижат через термостойкую пленку 10 вакуумным прижимом. Для осуществления этого варианта целесообразно использовать сменный вкладыш 14, имеющий окна 15 по размеру используемой арматуры. Окно 15 сообщается через отверстие 16 с общей системой вакуумного отсоса. Упругий прижим 4 и прессматериал 8 обеспечивают плотное прилегание полупроводникового кристалла 12 к поверхности сменного вкладыша и исключают подлив прессматериала 8 на лицевую поверхность полупроводникового кристалла 12 и в окно 15 сменного вкладыша 14. Матрица 2 может иметь несколько отверстий для подачи вакуума в случае, когда одна и та же пресс-форма используется для изготовления аналогичных изделий с различной арматурой. Тогда меняется только сменный вкладыш 14.

Во всех перечисленных вариантах конструкций подразумевается, что излишек прессматериала выходит в литниковую систему и удаляется вместе с ней после окончания прессования.

Данное изобретение может быть с успехом использовано при изготовлении изделий из пластмасс, легкоплавких металлов и сплавов в общем машиностроении, электротехнике, электронике и других областях промышленности. Высокий экономический эффект достигается за счет исключения трудоемких и малоэффективных операций по удалению облоя. При использовании данного изобретения полностью сохраняется покрытие и механическая целостность арматуры, выступающей за габариты прессованного изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТАКТИРУЮЩЕЕ УСТРОЙСТВО | 2012 |

|

RU2498449C1 |

| СПОСОБ КОРПУСИРОВАНИЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2012 |

|

RU2503086C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2011 |

|

RU2475885C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО ПРИБОРА | 2012 |

|

RU2498453C1 |

| Пресс-форма для литьевых машин и прессов Е.А.Колкунова | 1984 |

|

SU1181876A1 |

| Многогнездная пресс-форма для изготовления полимерных изделий с арматурой | 1986 |

|

SU1391916A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2006 |

|

RU2314598C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ РЕЛЬЕФНЫХ ПЕЧАТНЫХ ПЛАТ ДЛЯ ЭЛЕКТРОННОЙ И ЭЛЕКТРОТЕХНИЧЕСКОЙ АППАРАТУРЫ | 2012 |

|

RU2496286C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ПОЛИМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2001 |

|

RU2193259C1 |

| БЫТОВОЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ, СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 1992 |

|

RU2060950C1 |

Изобретение относится к области производства изделий из полимерных материалов, легкоплавких металлов и сплавов, имеющих армированные детали. Пресс-форма для изготовления из жидкого пресс-материала армированных деталей содержит основные детали в виде матрицы и пуансона, литниковую систему, формообразующий вкладыш и упругий прижим. Прижим предназначен для выравнивания и фиксирования арматуры относительно пресс-формы при ее замыкании. По меньшей мере одна из основных деталей имеет ниши для доступа пресс-материала к упругому прижиму. При этом создается дополнительное давление на упругий прижим, который принимает форму, исключающую возможность образования облоя на выступающих за габариты прессуемой детали частях арматуры. На сопрягаемых поверхностях пуансона, матрицы и формообразующего вкладыша имеется эластичное покрытие. Покрытие препятствует проникновению пресс-материала в зазоры при замыкании пресс-формы. В результате обеспечивается повышение качества полученных деталей за счет исключения появления облоя. 6 з.п. ф-лы, 6 ил.

1. Пресс-форма для изготовления из жидкого пресс-материала армированных деталей, содержащая основные детали в виде матрицы и пуансона, образующих формирующую полость, литниковую систему, формообразующий вкладыш и упругий прижим для выравнивания и фиксирования арматуры относительно пресс-формы при ее замыкании, отличающаяся тем, что по меньшей мере одна из основных деталей выполнена с нишами для доступа пресс-материала к упругому прижиму и создания дополнительного давления на упругий прижим с обеспечением принятия им формы, исключающей возможность образования на выступающих за габариты прессуемой армированной детали частях арматуры облоя, а пуансон, матрица и формообразующий вкладыш выполнены с эластичным покрытием на сопрягаемых поверхностях для устранения при замыкании пресс-формы проникновения пресс-материала в зазоры.

2. Пресс-форма по п.1, отличающаяся тем, что формообразующий вкладыш частично или полностью выполнен из полимерного материла, термостойкость которого превышает термостойкость жидкого пресс-материала, и использован в качестве арматуры.

3. Пресс-форма по п.1, отличающаяся тем, что матрица или пуансон выполнен по меньшей мере с одним отверстием для предварительного, до замыкания пресс-формы, вакуумного прижима арматуры, соединенным с системой вакуумного отсоса.

4. Пресс-форма по п.1, отличающаяся тем, что формообразующий вкладыш выполнен сменным и имеет по меньшей мере одно отверстие для обеспечения предварительного, до замыкания пресс-формы, вакуумного прижима арматуры, которое сообщено с системой вакуумного отсоса через отверстие, выполненное в матрице или пуансоне.

5. Пресс-форма по п.1, отличающаяся тем, что она предназначена для изготовления армированных деталей, арматура которых выполнена с предварительно отформованными участками, которые обладают пружинными свойствами для обеспечения плотного прилегания арматуры к эластичному покрытию при замыкании пресс-формы.

6. Пресс-форма по п.1, отличающаяся тем, что при изготовлении армированных деталей с арматурой, выполненной из материала с температурным коэффициентом линейного расширения, который меньше чем температурный коэффициент линейного расширения пресс-материала, по меньшей мере одна из основных деталей выполнена с выступами для предварительной, до замыкания пресс-формы, фиксации арматуры по контуру и образования пазов и отверстий в готовой армированной детали, обеспечивающих механическую разгрузку арматуры.

7. Пресс-форма по п.1, отличающаяся тем, что упругий прижим изготовлен из термостойкого упругого материала.

| Форма для изготовления изделий из полимерного материала с арматурой | 1988 |

|

SU1666326A1 |

| Пресс-форма для изготовления из полимерных материалов изделий с арматурой | 1978 |

|

SU718282A1 |

| 1972 |

|

SU418332A1 | |

| ЭЛЕКТРОКАПЛЕСТРУЙНОЕ МАРКИРУЮЩЕЕ УСТРОЙСТВО | 1993 |

|

RU2051332C1 |

| JP 62257820 A, 10.11.1987. | |||

Авторы

Даты

2013-06-20—Публикация

2011-09-21—Подача