(21)4151427/24-05

(22)25.11.86

(46) 30.04.88. Бюл. №

16

(71)Приборомеханическое объеди.ченке «Курганприбор

(72)Ю, А. Семенов

(53)678.057.726(088.8)

(56)Де.мин Е. Н. Справочник по пресс- формам. Л.: Леииздат, 1967, с. 211.

Авторское свидетельство СССР № 356146, кл. В 29 С 43/36, 1970.

(54)МНОГОГНЕЗДНАЯ ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ С АРМАТУРОЙ

(57)Изобретение относится к переработке полимерных материалов и предназначено для изготовления полимерных изделий с арматурой, в частности, из реактопластов. Цель изобретения - повышение качества изделий. Для этого кольцевые выступы 14 трубчатых пуансонов 13 выполнены с заостренными торцовы.ми кромками, образованными

скошенными внутренними стенками. Выпускные отверстия 11 матриц 9 выполнены с у.меньшаюшимся в направлении от формообразующих полостей поперечным сечением. Стенки выпускных отверстий выполнены по фор.ме части поверхности вращения второго порядка. При прессовании трубчатые пуансоны вдавливаются острыми кромками в арматуру 18 и перемещают последнюю вниз, внедряя в размягченный материал. Последний растекается, запо.мняя формообразующие полости пресс-формы. Излишки материала начинают выходить из формооб- разу.ющих полостей через выпускные отверстия 11. По мере прессования арматура 18 заходит в отверстия II, вследствие чего величина зазора для прохода излищков материала уменьшается, а давление материала возрастает. Начинается заполнение облойных каналов 10. Готовое изделие имеет свободную от остатков материала верхнюю поверхность арматуры 18 и точно заданное расположение ее. 2 ил.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ БЕЗОБЛОЙНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2484967C2 |

| Форма для изготовления шаровых полимерных изделий с арматурой | 1989 |

|

SU1703486A1 |

| Прессформа для изготовления кольцевых изделий из реактопластов | 1983 |

|

SU1113260A1 |

| Штамп для штамповки из жидкого металла | 1980 |

|

SU973231A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРЯМОГО ВЫДАВЛИВАНИЯПОКОВОК | 1970 |

|

SU284605A1 |

| Устройство для изготовления резиновых изделий | 1983 |

|

SU1147581A1 |

| Литьевая форма для изготовления изделий из полимерного материала | 1987 |

|

SU1497024A1 |

| Пресс-форма для изготовления полимерных изделий с резьбами | 1984 |

|

SU1224172A1 |

| МНОГОГНЕЗДНАЯ СЪЕМНАЯ ПРЕСС-ФОРМА | 1972 |

|

SU356146A1 |

| Пресс-форма для безоблойного изготовления изделий из полимерного материала | 1984 |

|

SU1237458A1 |

фигЛ

со

CD СО

О5

i Изобретение относится к переработке п|элимерных материалов и предназначено дшя изготовления полимерных изделий с ар- 1цатурой, в, частности, из реактопластов.

j Цель изобретения - повышение качест- изделий.

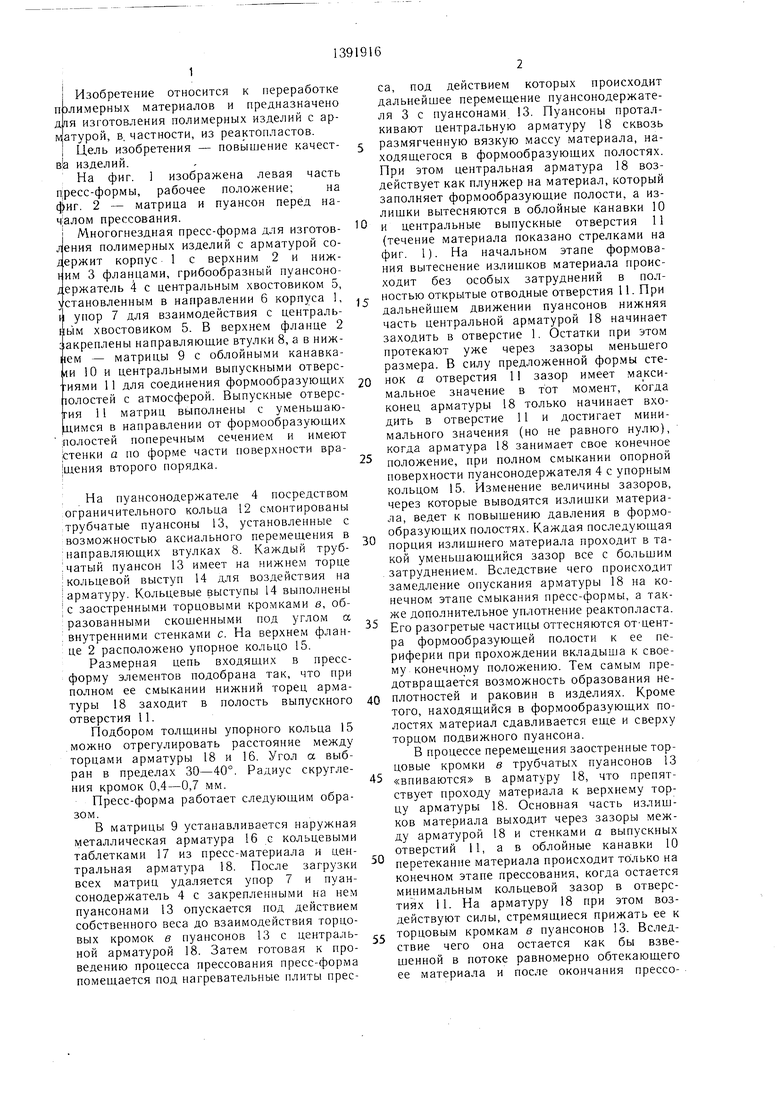

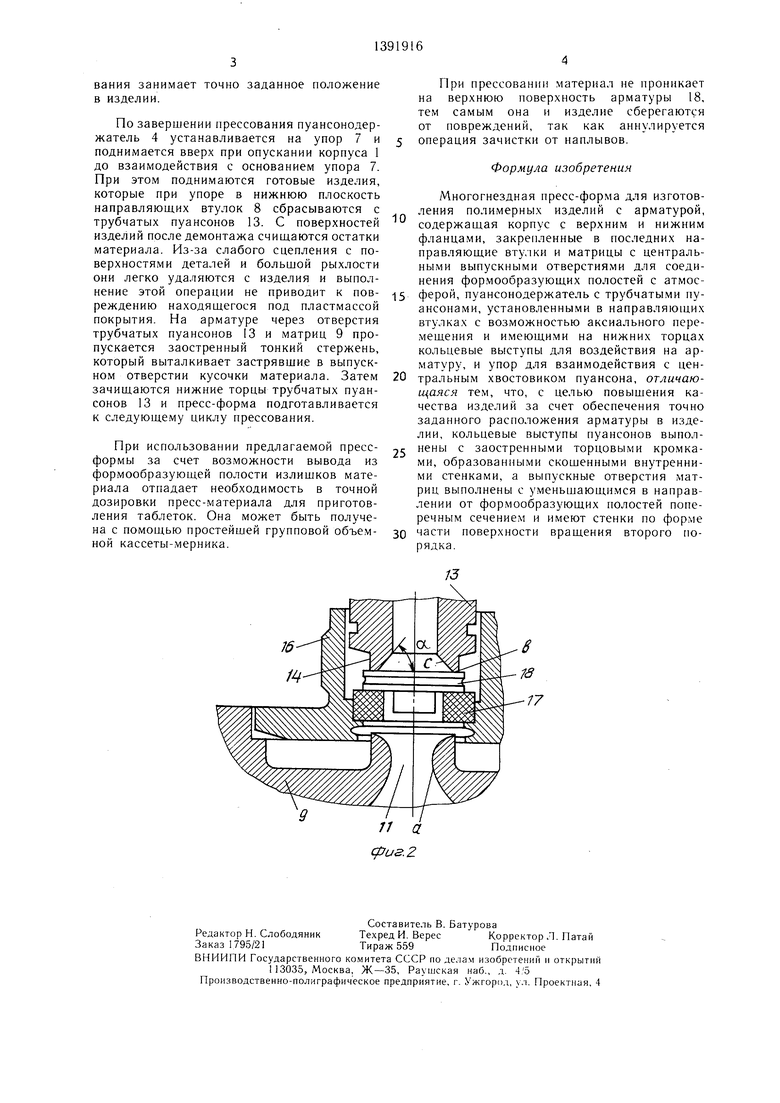

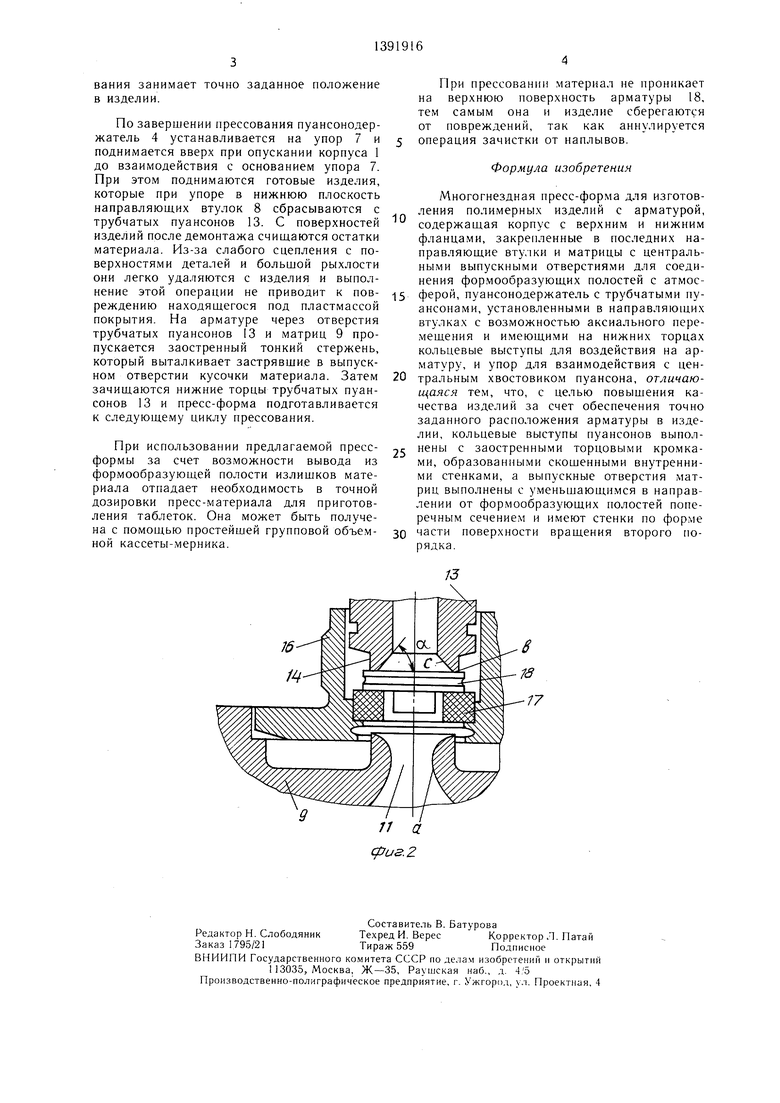

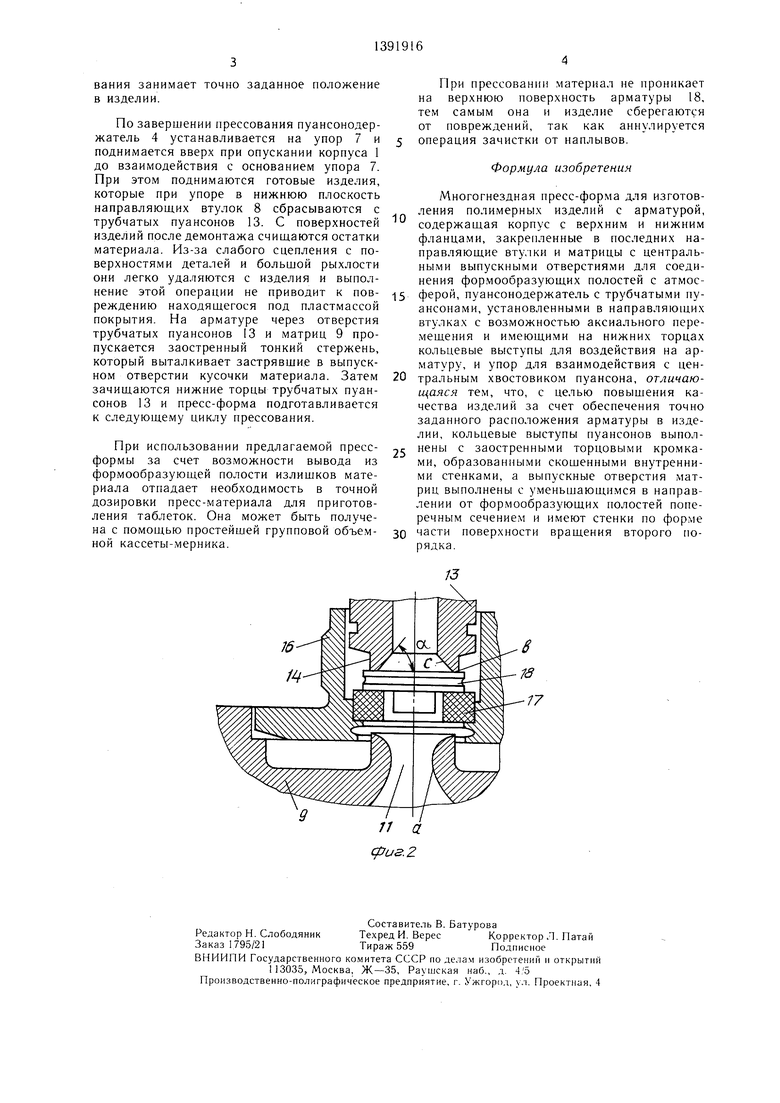

На фиг. 1 изображена левая часть цресс-формы, рабочее положение; на фиг. 2 - матрица и пуансон перед на- ч-алом прессования.

I Многогнездная пресс-форма для изготовления полимерных изделий с арматурой со- лержит корпус 1 с верхним 2 и ниж- 1-им 3 фланцами, грибообразный пуансоно- ,epжaтeль 4 с центральным хвостовиком 5, установленным в направлении 6 корпуса 1, и упор 7 для взаимодействия с централь- Hb iM хвостовиком 5. В верхнем фланце 2 закреплены направляющие втулки 8, а в нижнем - матрицы 9 с облойными канавка- ли 10 и центральными выпускными отверс- -ИЯМИ 11 для соединения формообразующих юлостей с атмосферой. Выпускные отверстия 11 матриц выполнены с уменьшающимся в направлении от формообразующих полостей поперечным сечением и имеют йтенки а по форме части поверхности вра- щения второго порядка.

. На пуансонодержателе 4 посредством ограничительного кольца 12 смонтированы трубчатые пуансоны 13, установленные с возможностью аксиального перемещения в : направляющих втулках 8. Каждый труб- :чатый пуансон 13 имеет на нижнем торце ;кольцевой выступ 14 для воздействия на арматуру. Кольцевые выступы 14 выполнены ; с заостренными торцовыми кромками в, образованными скошенными под углом а внутренними стенками с. На верхнем фланце 2 расположено упорное кольцо 15.

Размерная цепь входящих в пресс- форму элементов подобрана так, что при полном ее смыкании нижний торец арматуры 18 заходит в полость выпускного отверстия 11.

Подбором толщины упорного кольца 15 .можно отрегулировать расстояние между торцами арматуры 18 и 16. Угол а выбран в пределах 30-40°. Радиус скругле- ния кромок 0,4-0,7 мм.

Пресс-форма работает следующим образом.

В матрицы 9 устанавливается наружная металлическая арматура 16 с кольцевыми таблетками 17 из пресс-материала и центральная арматура 18. После загрузки всех матриц удаляется упор 7 и пуан- сонодержатель 4 с закрепленными на нем пуансонами 13 опускается под действием собственного веса до взаимодействия торцовых кромок в пуансонов 13 с центральной арматурой 18. Затем готовая к проведению процесса прессования пресс-форма помещается под нагревательные плиты пресса, под действием которых происходит дальнейшее перемещение пуансонодержате- ля 3 с пуансонами 13. Пуансоны проталкивают центральную арматуру 18 сквозь

размягченную вязкую массу материала, находящегося в формообразующих полостях. При этом центральная арматура 18 воздействует как плунжер на материал, который заполняет формообразующие полости, а из- лищки вытесняются в облойные канавки 10

0 и центральные выпускные отверстия 11 (течение материала показано стрелками на фиг. 1). На начальном этапе формования вытеснение излишков материала происходит без особых затруднений в пол ностью открытые отводные отверстия 11. При дальнейшем движении пуансонов нижняя часть центральной арматурой 18 начинает заходить в отверстие 1. Остатки при этом протекают уже через зазоры меньшего размера. В силу предложенной формы сте0 нок а отверстия 11 зазор имеет максимальное значение в тот момент, когда конец арматуры 18 только начинает входить в отверстие 11 и достигает минимального значения (но не равного нулю), когда арматура 18 занимает свое конечное

положение, при полном смыкании опорной поверхности пуансонодержателя 4 с упорным кольцом 15. Изменение величины зазоров, через которые выводятся излишки материала, ведет к повышению давления в формообразующих полостях. Каждая последующая порция излишнего материала проходит в такой уменьшающийся зазор все с большим .затруднением. Вследствие чего происходит замедление опускания арматуры 18 на конечном этапе смыкания пресс-формы, а также дополнительное уплотнение реактопласта.

- Его разогретые частицы оттесняются от цент- ра формообразующей полости к ее периферии при прохождении вкладыша к своему конечному положению. Тем самым предотвращается возможность образования не0 плотностей и раковин в изделиях. Кроме того, находящийся в формообразующих полостях материал сдавливается еще и сверху торцом подвижного пуансона.

В процессе перемещения заостренные торцовые кромки 8 трубчатых пуансонов 13

5 «впиваются в арматуру 18, что препятствует проходу материала к верхнему торцу арматуры 18. Основная часть излишков материала выходит через зазоры между арматурой 18 и стенками а выпускных отверстий 11, а в облойные канавки 10 перетекание материала происходит только на конечном этапе прессования, когда остается минимальным кольцевой зазор в отверстиях 11. На арматуру 18 при этом воздействуют силы, стремящиеся прижать ее к

С торцовым кромкам в пуансонов 13. Вследствие чего она остается как бы взве- щенной в потоке равномерно обтекающего ее материала и после окончания прессо0

0

вания занимает точно заданное положение в изделии.

По завершении прессования пуансонодер- жатель 4 устанавливается на упор 7 и поднимается вверх при опускании корпуса 1 до взаимодействия с основанием упора 7. При этом поднимаются готовые изделия, которые при упоре в нижнюю плоскость направляющих втулок 8 сбрасываются с трубчатых пуансонов 13. С поверхностей изделий после демонтажа счищаются остатки материала. Из-за слабого сцепления с поверхностями деталей и больщой рыхлости они легко удаляются с изделия и выполнение этой операции не приводит к повреждению находящегося под пластмассой покрытия. На арматуре через отверстия трубчатых пуансонов 13 и матриц 9 пропускается заостренный тонкий стержень, который выталкивает застрявшие в выпускном отверстии кусочки материала. Затем зачищаются нижние торцы трубчатых пуансонов 13 и пресс-форма подготавливается к следующему циклу прессования.

При использовании предлагаемой пресс- формы за счет возможности вывода из формообразующей полости излишков материала отпадает необходимость в точной дозировки пресс-материала для приготовления таблеток. Она может быть получена с помощью простейшей групповой объе.м- ной кассеты-мерника.

При прессовании материал не проникает

на верхнюю поверхность арматуры 18,

тем самым она и изделие сберегаются

от повреждений, так как аннулируется

операция зачистки от наплывов.

Формула изобретения

Многогнездная пресс-форма для изготовления полимерных изделий с арматурой, содержащая корпус с верхним и нижним фланцами, закрепленные в последних направляющие вту, 1ки и матрицы с центральными выпускными отверстиями для соединения формообразующих полостей с атмосферой, пуансонодержатель с трубчатыми пуансонами, установленными в направляющих втулках с возможностью аксиального перемещения и имеющими на нижних торцах кольцевые выступы для воздействия на арматуру, и упор для взаимодействия с центральным хвостовиком пуансона, отличающаяся тем, что, с целью повышения качества изделий за счет обеспечения точно заданного расположения арматуры в изделии, кольцевые выступы пуансонов выполнены с заостренными торцовыми кромками, образованными скошенными внутренними стенками, а выпускные отверстия матриц выполнены с уменьщающимся в направлении от формообразующих полостей поперечным сечением и имеют стенки по форме

части поверхности вращения второго порядка.

Авторы

Даты

1988-04-30—Публикация

1986-11-25—Подача