Изобретение относится к химической технологии кремнийорганического синтеза, в частности к способу выделения хлористого метила из смеси, получающейся в процессе синтеза метилхлорсиланов, состоящей из метилхлорсиланов (МХС) и хлористого метила (ХМ).

Метилхлорсиланы в промышленности получают взаимодействием измельченного металлургического кремния с хлористым метилом. Реакция протекает при повышенных температурах (250÷350°С) и давлении (от 0,1 до 0,3 МПа изб.), в присутствии катализатора: меди или ее соединений. Конверсия ХМ в процессе синтеза МХС обычно составляет от 40 до 60% мас. Парогазовая смесь, состоящая из МХС и ХМ, выходящая из реактора синтеза, подвергается очистке от пыли непрореагировавшего кремния и далее поступает на конденсацию и разделение на сырец метилхлорсиланов и непрореагировавший хлористый метил. Сырец метилхлорсиланов направляется на стадию ректификационного разделения для получения индивидуальных товарных продуктов. Непрореагировавший хлористый метил возвращается на синтез метилхлорсиланов.

Синтез метилхлорсиланов является полунепрерывным процессом и характеризуется переменной во времени конверсией ХМ: от минимальной в начале (20÷30%) до максимальных значений в средней (квазистационарной) части процесса (40÷60%) и снова минимальной в конце операции (10÷20%). Поэтому для успешного выделения ХМ из продуктов прямого синтеза необходимо устанавливать оборудование с большим запасом по эффективности разделения смеси метилхлорсиланов и хлористого метила.

Сырец метилхлорсиланов должен содержать минимальное количество хлористого метила (менее 0,05% мас.). в противном случае значительно возрастает количество отходов в виде абгазов ректификации.

Непрореагировавший хлористый метил должен содержать как можно меньше примесей МХС (менее 0,05% мас.). За счет того, что получаемые в процессе синтеза МХС содержат заметные количества легкокипящих соединений (тетраметилсилан, трихлорсилан, диметилхлорсилан, изопентан и др. углеводороды), именно эти соединения являются основными примесями в выделяемом непрореагировавшем ХМ. Попадание легкокипящих продуктов вместе с возвратным ХМ в реактор синтеза приводит к дезактивации кремния, к росту скорости побочных реакций распада ХМ и, как следствие, к увеличению количества примесей, к уменьшению селективности процесса по основному продукту реакции -диметилдихлорсилану и к ухудшению экономических показателей производства в целом.

Нестабильность состава смеси ХМ и МХС, выходящей из реактора синтеза, а также высокие требования к чистоте выделяемых хлористого метила и сырца МХС, приводят к высоким энергетическим затратам и делают стадию разделения ХМ и МХС сложной в управлении.

Общепринятым способом разделения парогазовой смеси, выходящей из реактора синтеза МХС, на ХМ и МХС является способ, который заключается в полной конденсации продуктов синтеза и последующей ректификации их на одной колонне (Л.М.Хананашвили, Химия и технология элементоорганических мономеров и полимеров, М., «Химия» 1998 г.; Ю.К.Молоканов и др., Разделение смесей кремнийорганических соединений, Ленинград, «Химия», 1986 г.; B.Kanner, K.M.Lewis ”Commercial production of silanes by direct synthesis” in “Catalyzed Direct Reaction of Silicon” by K.M.Lewis, D.G.Rethwisch. ELSEVIER, Amsterdam, 1993).

В соответствии с общеизвестным способом парогазовую смесь (МХС и ХМ), получающуюся в процессе прямого синтеза, пропускают через ряд последовательно соединенных конденсаторов. Несконденсировавшиеся инертные продукты отправляют на переработку на другие стадии производства. Полученный конденсат, содержащий в различные периоды синтеза от 40 до 85% мас. непрореагировавшего хлористого метила, направляют в ректификационную колонну для разделения на сырец метилхлорсиланов и возвратный хлористый метил. Ректификацию осуществляют при повышенном давлении (до 6,5 атм обсолютных). Температура куба составляет выше плюс 130°С. Температура дистиллята поддерживается ниже плюс 15°С.

Недостатком данного метода является нестабильность процесса. Требование одновременного получения двух качественных по составу продуктов на одной ректификационной колонне при переменном составе питания колонны является трудновыполнимым. На практике не удается обеспечить качества сырца метилхлорсиланов и возвратного хлористого метила на требуемом уровне без нерационального повышения энергозатрат и увеличения высоты колонны. Обычно концентрация ХМ в сырце МХС составляет не менее 0,5÷1,0% мас., что приводит к образованию большого количества газообразных отходов на последующих стадиях ректификации. Возвратный хлористый метил обычно содержит примеси МХС в количестве не менее 0,5÷1,0% мас., что неизбежно приводит к снижению селективности прямого синтеза МХС по диметилдихлорсилану и к уменьшению продолжительности работы реактора синтеза.

Задача данного изобретения заключается в создании стабильного процесса разделения смеси хлористого метила и метилхлорсиланов, получаемой в ходе прямого синтеза метилхлорсиланов, обеспечивающего без дополнительных энергозатрат получение высокочистых продуктов (возвратного ХМ и сырца МХС) при любых колебаниях количества и состава смеси хлористого метила и метилхлорсиланов, полученной прямым синтезом.

Поставленная задача достигается тем, что предложен способ разделения смеси хлористого метила и метилхлорсиланов, получаемой в процессе прямого синтеза метилхлорсиланов из кремния и хлористого метила, отличающийся тем, что конденсат хлористого метила и метилхлорсиланов собирают раздельно с высокотемпературной и с низкотемпературной стадий конденсации и подают каждый в свою колонну ректификации (I и II); из конденсата после высокотемпературной конденсации на колонне (II) выделяют сырец метилхлорсиланов, который направляют на дальнейшую переработку, и смесь, обогащенную хлористым метилом, которую направляют на колонну выделения хлористого метила (I) совместно с конденсатом низкотемпературной конденсации. На колонне выделения хлористого метила (I) получают чистый хлористый метил, повторно использующийся для синтеза метилхлорсиланов, и смесь, обогащенную метилхлорсиланами, возвращаемую на колонну выделения метилхлорсиланов (II) для повторного разделения совместно с конденсатом высокотемпературной конденсации.

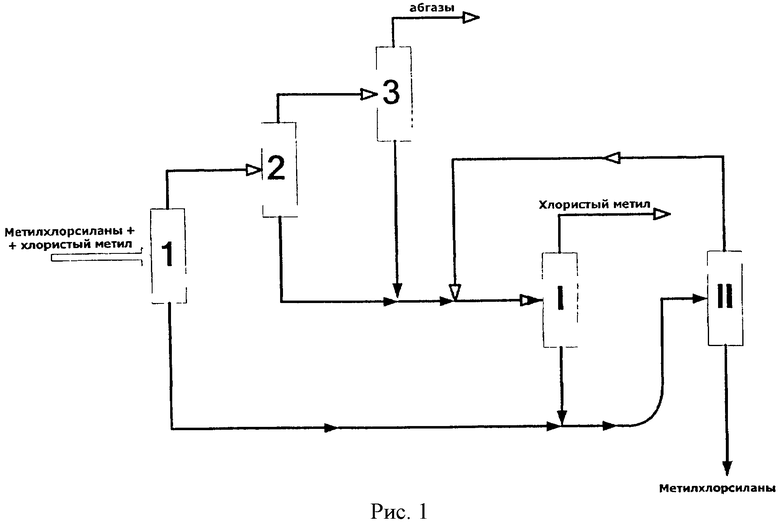

Согласно предлагаемому способу (рис.1) смесь ХМ и МХС после синтеза метилхлорсиланов направляют на последовательную высокотемпературную конденсацию оборотной водой с начальной температурой от плюс 15°С до плюс 35°С, оптимально от плюс 20°С до плюс 30°С (аппарат 1), и низкотемпературную конденсацию хладагентами с температурой от плюс 7°С до минус 15°С (аппарат 2) и хладагентами с температурой от минус 20°С до минус 45°С (аппарат 3).

Конденсат высокотемпературный (после аппарата 1) и низкотемпературный (из аппаратов 2 и 3) собирают раздельно. Конденсат, собранный при использовании оборотной воды, имеет концентрацию хлористого метила 15±3% масс не зависимо от концентрации хлористого метила в исходной смеси, подаваемой на конденсацию. Низкотемпературный конденсат имеет концентрацию хлористого метила 85±3% масс не зависимо от концентрации хлористого метила в исходной смеси, выходящей из реактора синтеза.

Изменение содержания хлористого метила в газообразных продуктах реакции приводит к перераспределению количеств жидких продуктов, собранных с разных стадий конденсации. При этом состав жидких продуктов остается постоянным. Каждый из продуктов конденсации подается на разделение в собственную ректификационную колонну. Постоянство состава питания позволяет иметь постоянную тарелку питания для каждой из колонн и гарантирует постоянство состава получаемых продуктов ректификации и обеспечивает более простое управление работой колонн.

Высокотемпературный конденсат из аппарата 1 с содержанием хлористого метила около 15% мас. направляется на колонну ректификации (колонна II), работающую при давлении выше атмосферного, до 6,0 атм(абс). В качестве кубового продукта в этой колонне получают смесь метилхлорсиланов с содержанием хлористого метила менее 0,05% мас. Верхний продукт получают в виде смеси с содержанием хлористого метила около 85% мас. В зависимости от режима работы прямого синтеза МХС содержание ХМ в верхнем продукте колонны II может колебаться от 65 до 90% мас. Так как большая часть хлористого метила, отделяемая низкотемпературной конденсацией, не поступает в данную колонну, достигается значительная (около 50%) экономия высокотемпературного пара в кубе колонны. Конденсацию верхнего продукта производят в количестве, необходимом для обеспечения требуемого орошения колонны. Дистиллят, который может выводиться из колонны II как в виде жидкости, так и в газовой фазе, направляется на колонну ректификации (колонна I), предназначенную для выделения чистого хлористого метила.

Колонна ректификации I предназначена для выделения чистого хлористого метила. Давление в данной колонне ниже, чем давление в ректификационной колонне II и выше давления синтеза метилхлорсиланов в реакторе прямого синтеза. Низкотемпературный конденсат (аппараты 2 и 3) и дистиллят колонны выделения метилхлорсиланов (колонна II) подаются совместно в колонну (колонна I). Подачу можно осуществлять как при предварительном смешивании потоков, так и при раздельном питании колонны. В суммарной парожидкостной смеси МХС, получаемой при смешивании двух потоков питания, содержание паровой фазы в зависимости от режима работы синтеза МХС может колебаться от 10 до 50% об. Кубовый продукт колонны (колонна I) получают в виде смеси содержащей около 15% мас. хлористого метила. В зависимости от режима работы прямого синтеза МХС содержание ХМ в кубовом продукте колонны I может колебаться от 5 до 25% мас. Данный продукт объединяют с высокотемпературным конденсатом (после аппарата 1) и направляют на разделение в колонну выделения метилхлорсиланов. Верхний продукт (дистиллят) представляет собой чистый возвратный хлористый метил с содержанием примесей метилхлорсиланов менее 0,05% мас. Возвратный хлористый метил или конденсируется в полном объеме, или подвергается конденсации только в том объеме, который необходим для поддержания нужного флегмового числа. В этом случае возвратный хлористый метил получают в паровой фазе и без дальнейшей конденсации направляют в реактор синтеза метилхлорсиланов для осуществления процесса прямого синтеза, за счет чего достигается значительная (до 50%) экономия низкотемпературного хладагента.

Температура низа колонны выделения хлористого метила составляет около плюс 55±15°С (в зависимости от давления процесса), что позволяет отказаться от использования дорогих теплоносителей и перейти на горячую воду (плюс 80°С для низа первой колонны). Это также приводит к значительному уменьшению стоимости используемых теплоносителей.

Предъявление требований по качеству только к одному из продуктов, получаемых на каждой из колонн двухколонной схемы разделения хлористого метила и метилхлорсиланов, позволяет значительно уменьшить флегмовые числа для каждой из этих колонн по сравнению с использованием одной ректификационной колонны. Допускается использовать флегмовые числа от 0,1 до 1,0 для каждой из колонн. Оптимальные флегмовые числа составляют от 0,3 до 0,5. При работе по обычной схеме, на одной ректификационной колонне, флегмовое число составляет от 1 до 2. Таким образом, переход к двухколонной схеме уменьшает общие энергозатраты на стадии разделения хлористого метила и метилхлорсиланов.

Использование предлагаемой двухколонной схемы разделения хлористого метила и метилхлорсиланов позволяет снизить общие энергетические затраты более чем на 25% при оптимальных условиях разделения и перейти на использование более дешевых энергоносителей по сравнению с классической одноколонной схемой выделения хлористого метила. Раздельный сбор конденсата и подача его на постоянную тарелку питания в раздельные ректификационные колонны позволяет улучшить управляемость процессом и обеспечить более высокое и стабильное качество получаемых метилхлорсиланов и хлористого метила, не зависящие от состава исходной парогазовой смеси, выходящей из реактора прямого синтеза метилхлорсиланов. Получение хлористого метила и метилхлорсиланов стабильного высокого качества уменьшает энергозатраты производства в целом и улучшает селективность прямого синтеза по диметилдихлорсилану при использовании возвратного хлористого метила.

Двухколонная схема отгонки хлористого метила может работать при любых давлениях в интервале от 1 до 5 атм по верху колонны I и от 1 до 6 атм по верху колонны II. Наиболее оптимально поддерживать на колонне I давление не менее чем на 0,5 атм выше, чем давление в реакторе синтеза метилхлорсиланов. Для эффективной передачи парового продукта верха колонны II в качестве питания на колонну I давление верха колонны II следует поддерживать не менее чем на 0,5 атм выше, чем давление на тарелке питания колонны I.

Пример 1 (сравнительный)

Продукты конденсации, получаемые при последовательном охлаждении парогазовой смеси хлористого метила и метилхлорсиланов оборотной водой с температурой от плюс 20°С до плюс 35°С и хладагентами с температурой от плюс 7°С до минус 45°С, объединяют и направляют в колонну выделения хлористого метила. Тарелка питания, на которую подается конденсат, зависит от состава исходной смеси, и ее необходимо оперативно варьировать в зависимости от состава продуктов реакции, выходящих из реактора прямого синтеза. Конденсацию флегмы осуществляют хладагентом с температурой не более плюс 7°С. Обогрев куба колонны осуществляют паром с давлением не менее 6 атм. Дистиллят, содержащий 0,05% мас. метилхлорсиланов, в газообразном виде направляют в реактор прямого синтеза метилхлорсиланов. Метилхлорсиланы из куба колонны охлаждают оборотной водой и направляют в сборник метилхлорсиланов. Флегмовое число колонны разделения соответствует минимальному значению 1,0.

Любые отклонения в составе питания колонны более чем на 1% мас. по содержанию хлористого метила приводят к нарушению режима работы колонны, к получению некондиционных возвратного хлористого метила и сырца метилхлорсиланов. Для получения кондиционных продуктов требуется ручной вывод колонны на новые режимные параметры.

Пример 2 (заявляемый)

Продукты конденсации, получаемые при последовательном охлаждении парогазовой смеси хлористого метила и метилхлорсиланов оборотной водой с температурой от плюс 20°С до плюс 35°С и хладагентами с температурой от плюс 7°С до минус 45°С собирают в отдельных емкостях и имеют постоянный состав. Продукт с концентрацией хлористого метила 15% мас. направляют на колонну II. Кубовый продукт этой колонны собирают в сборнике метилхлорсиланов. Дистиллят получают в виде пара и без дальнейшей конденсации объединяют с конденсатом, содержащим 85% мас. хлористого метила. Объединенный парогазовый поток подают в колонну I на выделение хлористого метила, содержащего менее 0,05% мас. метилхлорсиланов. Полученный хлористый метил в газообразном виде направляют в реактор прямого синтеза метилхлорсиланов. Метилхлорсиланы из куба колонны I, содержащие 15% мас. хлористого метила, объединяют с конденсатом аналогичного состава и направляют на разделение во колонну II. Флегмовые числа обеих колонн разделения соответствуют оптимальному значению 0,3.

Состав сырца метилхлорсиланов и возвратного хлористого метила остается постоянным вне зависимости от состава смеси хлористого метила и метилхлорсиланов, получающейся в процессе синтеза метилхлорсиланов. Режим работы каждой из колонн остается постоянным и стабильным.

Пример 3 (заявляемый)

Разделение смеси ХМ+МХС осуществляется аналогично примеру 2 при пониженном давлении.

Состав сырца метилхлорсиланов и возвратного хлористого метила остается постоянным вне зависимости от состава смеси хлористого метила и метилхлорсиланов, получающейся в процессе синтеза метилхлорсиланов. Режим работы каждой из колонн остается постоянным и стабильным.

Пример 1 (сравнительный). Разделение смеси ХМ+МХС различного состава известным способом (на одной колонне).

Пример 2 (заявляемый). Разделение смеси ХМ+МХС различного состава предлагаемым способом (на двух колоннах).

Пример 3 (заявляемый). Разделение смеси ХМ+МХС различного состава предлагаемым способом (на двух колоннах) при пониженном давлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ АЛКИЛХЛОРСИЛАНОВ И ХЛОРИСТОГО АЛКИЛА | 2021 |

|

RU2773401C1 |

| СПОСОБ ОЧИСТКИ АБГАЗОВ ОТ ХЛОРИСТОГО МЕТИЛА | 2011 |

|

RU2470697C2 |

| Способ выделения метилхлорида из парогазовой смеси продуктов прямого синтеза метилхлорсиланов | 1987 |

|

SU1502557A1 |

| Способ получения метилхлорсиланов | 1989 |

|

SU1733435A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРИДА | 2009 |

|

RU2404952C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 2003 |

|

RU2232764C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 2001 |

|

RU2203900C2 |

| СПОСОБ НЕПРЕРЫВНОГО РАЗДЕЛЕНИЯ СМЕСИ ЭТИЛХЛОРСИЛАНОВ | 2018 |

|

RU2682330C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2238953C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОПРЕНА ИЗ УГЛЕВОДОРОДНОГО СЛОЯ | 1976 |

|

SU687784A1 |

Изобретение относится к способам разделения смеси хлористого метила (ХМ) и метилхлорсиланов (МХС), получаемой в процессе синтеза метилхлорсиланов из кремния и хлористого метила. Предложен способ, при котором конденсат хлористого метила и метилхлорсиланов собирают раздельно с высокотемпературной и с низкотемпературной стадий конденсации и подают каждый в свою колонну ректификации. Из конденсата после высокотемпературной конденсации выделяют сырец метилхлорсиланов, который направляют на дальнейшую переработку, и смесь, обогащенную хлористым метилом, которую направляют на колонну выделения хлористого метила совместно с конденсатом низкотемпературной конденсации. На колонне выделения хлористого метила получают чистый хлористый метил, повторно использующийся для синтеза метилхлорсиланов, и смесь, обогащенную метилхлорсиланами, которую возвращают на колонну выделения метилхлорсиланов для повторного разделения совместно с конденсатом высокотемпературной конденсации. Технический результат: предъявление требований по качеству только к одному из продуктов, получаемых на каждой из колонн двухколонной схемы разделения ХМ и МХС, позволяет снизить общие энергетические затраты не менее чем на 25% по сравнению с известным способом при одновременном улучшении управляемости процессом и обеспечении более высокого и стабильного качества получаемых метилхлорсиланов и хлористого метила, не зависящие от состава исходной парогазовой смеси. 18 з.п. ф-лы, 1 ил., 1 табл., 3 пр.

1. Способ разделения смеси хлористого метила и метилхлорсиланов, получаемой в процессе синтеза метилхлорсиланов из кремния и хлористого метила, отличающийся тем, что конденсат хлористого метила и метилхлорсиланов собирают раздельно с высокотемпературной и с низкотемпературной стадий конденсации и подают каждый в свою колонну ректификации; из конденсата после высокотемпературной конденсации выделяют сырец метилхлорсиланов, который направляют на дальнейшую переработку, и смесь, обогащенную хлористым метилом, которую направляют на колонну выделения хлористого метила совместно с конденсатом низкотемпературной конденсации; при этом на колонне выделения хлористого метила получают чистый хлористый метил, повторно использующийся для синтеза метилхлорсиланов, и смесь, обогащенную метилхлорсиланами, которую возвращают на колонну выделения метилхлорсиланов для повторного разделения совместно с конденсатом высокотемпературной конденсации.

2. Способ по п.1, отличающийся тем, что высокотемпературную стадию конденсации осуществляют оборотной водой с начальной температурой от плюс 15°С до плюс 35°С, оптимально от плюс 20°С до плюс 30°С.

3. Способ по п.1, отличающийся тем, что низкотемпературную стадию конденсации производят путем последовательной конденсации в двух конденсаторах с помощью хладагентов с температурами соответственно от плюс 7°С до минус 15°С и от минус 20°С до минус 45°С.

4. Способ по п.1, отличающийся тем, что подачу орошения в колонну выделения сырца метилхлорсиланов осуществляют при использовании флегмового числа в интервале от 0,1 до 1,0.

5. Способ по п.4, отличающийся тем, что подачу орошения в колонну выделения метилхлорсиланов осуществляют при использовании флегмового числа в интервале от 0,3 до 0,5.

6. Способ по п.1, отличающийся тем, что в колонне выделения метилхлорсиланов получают метилхлорсиланы с содержанием хлористого метила не более 0,05 мас.%.

7. Способ по п.1, отличающийся тем, что в колонне выделения метилхлорсиланов в качестве дистиллята получают смесь хлористого метила и метилхлорсиланов, в которой содержание хлористого метила составляет от 65 мас.% до 90 мас.%

8. Способ по п.7, отличающийся тем, что в колонне выделения метилхлорсиланов в качестве дистиллята получают смесь хлористого метила и метилхлорсиланов, в которой содержание хлористого метила соответствует содержанию хлористого метила в смеси хлористого метила и метилхлорсиланов, полученной при низкотемпературной конденсации с помощью хладагентов и направляемой на выделение чистого хлористого метила.

9. Способ по п.1, отличающийся тем, что дистиллят из колонны выделения метилхлорсиланов подают в колонну выделения чистого хлористого метила в виде пара без предварительной конденсации.

10. Способ по п.1, отличающийся тем, что низкотемпературный конденсат, содержащий повышенное количество хлористого метила, перед подачей в колонну выделения хлористого метила смешивают с паровым потоком дистиллята из колонны выделения метилхлорсиланов.

11. Способ по п.1, отличающийся тем, что смесь хлористого метила и метилхлорсиланов подают в колонну выделения хлористого метила в виде парожидкостной смеси с содержанием паровой фазы от 10 об.% до 50 об.%.

12. Способ по п.1, отличающийся тем, что в колонне выделения хлористого метила в качестве кубового остатка получают смесь хлористого метила и метилхлорсиланов, в которой содержание хлористого метила составляет от 5 мас.% до 25 мас.%.

13. Способ по п.12, отличающийся тем, что в колонне выделения хлористого метила в качестве кубового остатка получают смесь хлористого метила и метилхлорсиланов, в которой содержание хлористого метила соответствует содержанию хлористого метила в смеси хлористого метила и метилхлорсиланов, полученной при высокотемпературной конденсации с помощью оборотной воды и направляемой на выделение метилхлорсиланов.

14. Способ по п.1, отличающийся тем, что в колонне выделения хлористого метила получают хлористый метил с содержанием метилхлорсиланов менее 0,05 мас.%.

15. Способ по п.1, отличающийся тем, что дистиллят из колонны выделения хлористого метила подается на синтез метилхлорсиланов из кремния и хлористого метила в виде пара без предварительной конденсации.

16. Способ по п.1, отличающийся тем, что давление в верхней части колонны выделения хлористого метила составляет от 1,0 атм до 5,0 атм (абсолютных).

17. Способ по п.16, отличающийся тем, что давление в верхней части колонны выделения хлористого метила превышает давление реактора синтеза метилхлорсиланов из кремния и хлористого метила не менее чем на 0,5 атм.

18. Способ по п.1, отличающийся тем, что давление в верхней части колонны выделения метилхлорсиланов составляет от 1,0 атм до 6,0 атм (абсолютных).

19. Способ по п.18, отличающийся тем, что давление в верхней части колонны выделения метилхлорсиланов превышает давление на тарелке питания колонны выделения хлористого метила не менее чем на 0,5 атм.

| Молоканов Ю.К | |||

| и др | |||

| Разделение смесей кремнийорганических соединений | |||

| - Л.: Химия, 1986, с.85-92 | |||

| Способ выделения метилхлорида из парогазовой смеси продуктов прямого синтеза метилхлорсиланов | 1987 |

|

SU1502557A1 |

| Способ возведения свайного фундамента | 1980 |

|

SU973709A1 |

| Способ выделения продуктов прямого синтеза метилхлорсиланов | 1960 |

|

SU141153A1 |

Авторы

Даты

2013-06-27—Публикация

2012-04-25—Подача