Изобретение относится к химической технологии, в частности к способам выделения метилхлорида (ХМ) из парогазовых смесей продуктов прямого синтеза метипхлорсиланов (МХС).

Цель изобретения - снижение энергозатрат и повышение производительности ректификационной колонны по МХС.

Указанные парогазовые смеси представляют собой многокомпонентные смеси соединений, кипящие в широком интервале температур (-25) - ) С и содержащие значительное количество непрореагировавшего ХМ.

Пример I. Парогазовую реакционную смесь из реактора прямого синтеза МХС, имеющую состав., мае./5:

Дихлорсипан (ДХС)0,04

Трихлорсилан (ТХС)0,067

Диметипхлорсилан

3150

(ДИХС)0,081

Метилдих лореилаи МДХС0,998

Четыреххлористый

кремний (ЧХК)0,377

Триметилхлорсипан (ИКС)1,232

Водород0,012

зог4,188

Метан0,764

Mi68,070

Метиптрихлорсилан (МТХС)4,692

Диметилдихлорсилан

(ДЩХС)18,204

Гексаметилдисилоксан (ГМДС) 0,069

Высококипящие (вк)1,306

направляют со скоростью 100 г/ч п си- стему конденсации, состоящую из последовательных прямых холодильников, каждый из которых имеет расширитель- пьй сосуд для сепарации пара от жидкости. Каждьй холодильнгас отождествлен со ступенью конденсации. Семь холодильников соответствуют стадии предварительной конденсации, остальные - исчерпьшающей конденсации смеси

Сепарированная парогазовая реакци- онная смесь последовательно поступает из одного холодильника в другой. Сконденсировавшаяся жидкость через гидрозатвор (в виде петли) направляется в сборник. Трехходовым краном, устаночленным на жидкостной линии, можно менять направление слива жидкос1и либо в одни, либо в другой приемник, в зависимости от состава как жидкости, так и парогазовой смеси. На парогазо- вой линр.и после каждого холодильника имеется карман для замера температуры и пробоотборник для отбора пробы реакционно парогазовой смеси на анализ Температура парогазовой смеси после каждого холодильника поддерж1шается путем подачи термостатированного хла- доагента в холодильник с точностью ±1°С на следующих уровнях; I + 30 С; II + 20°С; III + Ю С; IV + V

0°С; VIIЮ С; VIII -13°С; IX .

Давление в системе поддерживают с помощью рег улирующего клапана ил УРО вне 2,7-3 кгс/см. На линиях конденсата после каждого холодильника и на приемниках имеются прббоотборни- ки, для отбора Ж1адко15 фазы на аиалич.

Эксперимент проводят следующим образом. Перед вводом реакционной смеси в CHCTer-fy Б каждый холодильник, кроме лервого и последнего, подают термостатированньш х/тадах ент. В пер- вьй холодц-пьпик подают сжатый воздух, последний холодильник помещают в термостат со скоростью ацетона и сухого льда. Затем начинают подачу реакционной смеси в первую по ходу парогазовой смеси ступень со скоростью 100 г/ч. Смесь последовательно проходит все ступени конденсации. Одновременно с подачей реакционной смеси регулируют подачу хладагентов в каждап холодильник, обеспечивая температуру выходящей парогазовой с1,еси после каждого холодушьника на заданном уровне. После достш еи)гя заданных тe ffle- ратур отбирают пробы парогазовой фазы после каждог о конденсатора и.по результатам анализа сиредел.чют контрольную ступень, пос-пе которой парогазовая фаза содержит хлорметил по чистоте, удовлегворяющи техн гческим требованиям (99,5%). Затем удаляют из приемнш-сов конденсат, образовавшийся в период отладки режгма, и начинают собс, проведение опыта, т.е. фиксир 1от технологю-1ескис параметры. Прсдолг ит елыюсть опыта составляет 6 ч. Анализ паровой фазь проводят ежечастго. Составы котщенсатов опреде- ji. HOT по окончании опыта.

Конденсат стад)1Й предварительной ,енсации подвергают ректифи1кации под давлением 5-6 кгс/см, ХМ выделяют в виде дистиллята и объединяют с ХМ, пoлyчeiп{ы на стадии исчерпывающей конденг. смесп. Ректи ткацию ведут на :1.слойне эОзфективностью 10 теоретнчески-: тарелотс. Из куба колон- яы отбирают мхе с содержи1гием ХМ не более 1%.

Аналогичным образом проводят опыты в примерах 2-11.

Состав реакционной массы в примерах 2, 3, 7 и 8,как в примере I, в примерах 3 и 9 мас.%: водород 0,01; хлороводород 0,08; метан 2,35; ХМ 33,83; ТМС 0,83; ТХС 0,30; ДМХС 0,09; МДХС 1,73; ЧХК 0,46; ТМХС 1,92; : МТХС 8,22; ДМДХС 27,23; ГТедС О,13; вк 2,4; в примерах 4 и 10, мас.%: водород 0,01; азот О, 20; хлороводород О, 08; метан 2,33; Х1-1 30,00; ДКС 0,07; ТМС 0,21; ДМХС О, 14; МДХС 0,07; ЧХК 0,84; ТМХС 3,3;

ЖХС 11,6;ДГ1ДХС 47,08; ПЩС 0,19; вк 3,66; в примерах 6 и 11, мас.%: водород 0,015; азот 3,25; хлороводород 0,105; метан 2,40; ХМ 25,0; ДХС 0,06; ТМС 0,40; ТХС 0,05; ДМХС 0,15; МДХС 0,80; ЧХК 0,50; ТМХС 3,7; МТХС 10,5; ДМДХС 49,06; ГМДС 0,20; вк 3,81.

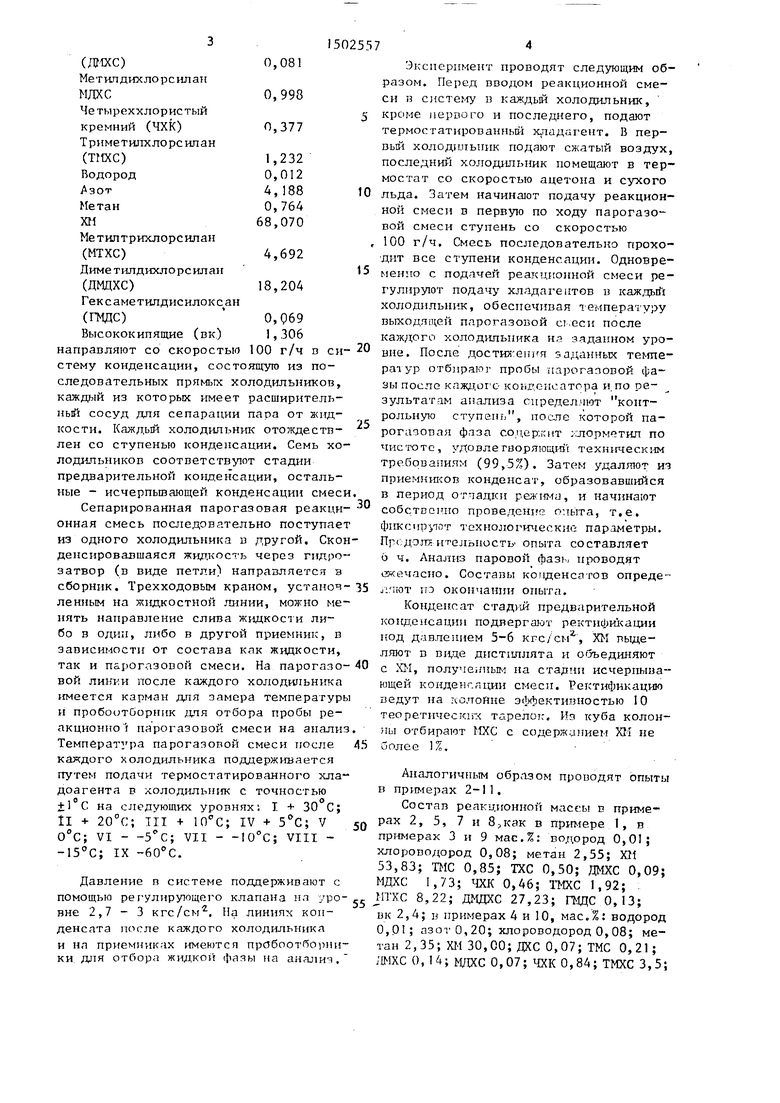

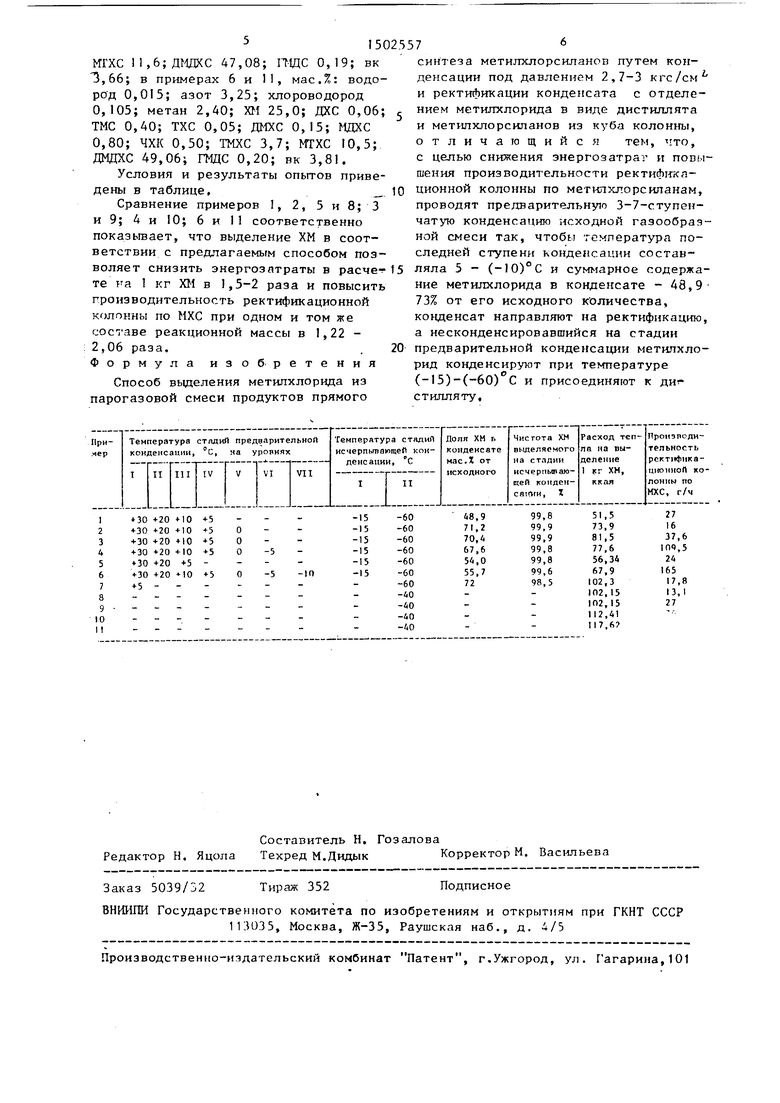

Условия и результаты опытов приведены в таблице,

Сравнение примеров 1, 2, 5 и 8; 3 и 9; 4 и 10; 6 и 11 соответственно показьшает, что выделение ХМ в соотсинтеза метилхлорсиланов путем конденсации под давлением 2,7-3 кгс/см и ректификации конденсата с отделением метилхлорида в виде дистиллята и метилхлорсиланов из куба колонны, отличающийся тем, что, с целью снижения знергозатраг и повышения производительности ректиф1-1кп- ционной колонны по метт-пхлорсиланам, проводят предварительную 3-7-ступен- чатую конденсацию исходной газообразной смеси так, чтобы температура последней ступени конденсации составветствии с предлагаемым способом позволяет снизить энергозатраты в расче-т-15 ляла 5 - (-10)°С и суммарное содержа- те Fa 1 кг ХМ в 1,5-2 раза и повысить ние метилхлорида в конденсате - 48,9 производительность ректификационной

73% от его исходного количества, ко вденсат направляют на ректификацию, а несконденсировавшийся на стадии 20 предварительной конденсации метипхло- рид конденсируют при температуре (-15)-(-60) С и присоединяют к стилляту,

колонны по мхе при одном и том же составе реакционной массы в 1,22 - 2,06 раза. Формула изобретения

Способ выделения метилхлорида из парогазовой смеси продуктов прямого

синтеза метилхлорсиланов путем конденсации под давлением 2,7-3 кгс/см и ректификации конденсата с отделением метилхлорида в виде дистиллята и метилхлорсиланов из куба колонны, отличающийся тем, что, с целью снижения знергозатраг и повышения производительности ректиф1-1кп- ционной колонны по метт-пхлорсиланам, проводят предварительную 3-7-ступен- чатую конденсацию исходной газообразной смеси так, чтобы температура последней ступени конденсации составляла 5 - (-10)°С и суммарное содержа- ние метилхлорида в конденсате - 48,9

ляла 5 - (-10)°С и суммарное содержа- ние метилхлорида в конденсате - 48,9

73% от его исходного количества, ко вденсат направляют на ректификацию, а несконденсировавшийся на стадии предварительной конденсации метипхло- рид конденсируют при температуре (-15)-(-60) С и присоединяют к стилляту,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 2001 |

|

RU2203900C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 2003 |

|

RU2232764C1 |

| СПОСОБ РАЗДЕЛЕНИЯ РЕАКЦИОННОЙ СМЕСИ ПРОДУКТОВ ПРЯМОГО СИНТЕЗА ТРИХЛОРСИЛАНА | 2007 |

|

RU2358907C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛ- И МЕТИЛФЕНИЛХЛОРСИЛАНОВ | 1991 |

|

RU2015982C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВЫСОКОЧИСТОГО ТРИХЛОРСИЛАНА ИЗ РЕАКЦИОННОЙ СМЕСИ МЕТИЛХЛОРСИЛАНОВ | 2007 |

|

RU2341457C1 |

| Способ получения триметилхлорсилана | 1990 |

|

SU1766924A1 |

| Способ получения метилхлорсиланов | 1989 |

|

SU1733435A1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ МЕТИЛХЛОРСИЛАНОВ И ХЛОРИСТОГО МЕТИЛА | 2012 |

|

RU2486193C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРИДА | 2003 |

|

RU2242452C1 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ТРИХЛОРСИЛАНА ОТ ВЫСОКОКИПЯЩИХ СОЕДИНЕНИЙ | 2010 |

|

RU2426691C1 |

Изобретение относится к производству галоидуглеводородов , в частности, к выделению метилхлорида из газообразных продуктов прямого синтеза метилхлорсиланов, что может быть использовано в химической технологии. Цель - снижение энергозатрат и повышение производительности ректификационной колонны по метилхлорсиланам. Выделение проводят путем предварительной 3-7-ступенчатой конденсации, осуществляемой таким образом, чтобы температура последней ступени составляла 5 -/-10/°С и суммарное содержание метилхлорида в конденсате 48,9-73% от его исходного количества. Затем конденсат направляют на ректификацию, а несконденсировавшийся на стадии предварительной конденсации метилхлорид конденсируют при /-15/-/-60/°С и объединяют с дистилятом. Процесс конденсации ведут под давлением 2,7-3 кгс/см2. Способ позволяет в сравнении с однократной конденсацией при /-40/°С и ректификацией снизить энергозатраты на выделение 1 кг метилхлоридов в 1,5-2 раза при увеличении производительности ректификационной колонны по метилхлорсиланам в 1,22-2,06 раза. 1 табл.

Составитель Н. Гозапова Редактор Н. Яцола Техред М.ДидыкКорректор М. Васильева

Заказ 5039/52

Тираж 352

ВНИППИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Молоканов Ю | |||

| К., Кораблина Т | |||

| П | |||

| Разделение смесей кремнийорганических соединений | |||

| - М.: Химия, 1974, с | |||

| УСТРОЙСТВО ПАРОПЕРЕГРЕВАТЕЛЯ | 1920 |

|

SU295A1 |

Авторы

Даты

1989-08-23—Публикация

1987-07-02—Подача