Изобретение относится к способам выделения изопрена, пригодного для стереорегулярной полимеризации, из продуктов синтеза его на основе изобутилена и формальдегида.

Известен способ получения чистого изопрена из продуктов расщепления 4,4-диметилдиоксана [1] Согласно известному способу изопрен-сырец, выделенный из масляного слоя, образующегося после расслаивания продуктов расщепления диметилдиоксана, содержащий С5-диолефины, С5-моноолефины, С4-углеводороды и кислородсодержащие соединения, подвергают экстрактивной ректификации с применением в качестве селективного растворителя анилина.

Указанный способ имеет ряд недостатков. Следует применять специальный разделяющий агент анилин, который загрязняется такими компонентами, как 4,4-диметилдиоксан, метилдигидропиран и подобными им веществами. Очистка анилина от этих продуктов требует специальных методов разделения, так как температура кипения анилина, равная 184,4оС/760 мм рт.ст. лежит в области температур кипения высококипящих компонентов (120-250оС). Применение в качестве разделяющего агента водного анилина усложняет процесс его очистки из-за образования сложных азеотропных смесей. Поэтому данный способ не может быть применен для выделения изопрена из реакционный смеси, а касается лишь очистки выделенного изопрена-сырца.

В данном способе имеют место значительные потери целевого продукта изопрена в результате термополимеризации, так как температура куба колонны экстрактивной ректификации 184оС. Этот недостаток в некоторой мере устраняется применением водного анилина, в результате чего температура куба колонны понижается до 113оС.

Анилин является высокотоксичным продуктом, предельно допустимая концентрация его паров в воздухе составляет 0,1 мг/м3.

Наиболее близким к описываемому по технической сущности и достигаемому результату является способ выделения изопрена из углеводородного слоя, образующегося после расслоения продуктов синтеза на основе изобутилена и формальдегида с использованием ректификации и водной отмывки продукта.

Недостатками способа являются следующие. Невозможность осуществления тонкой очистки изопрена от карбонильных соединений, поскольку последние, выделенные из промывных вод вместе с легколетучей органикой, возвращаются в фазоразделитель. Таким образом, в системе разделения происходит накопление карбонильных соединений, что приводит к ухудшению качества изопрена.

Наличие в изопрене, подаваемом на отмывку, карбонильных соединений, имеющих низкие коэффициенты распределения между водой и изопреном, требует применения двухколонной схемы отмывки с большим количеством циркулирующей в системе воды, а это в свою очередь приводит к удорожанию процесса и увеличению количества сточных вод.

Наличие сложной схемы выделения изопрена, состоящей из четырех ректификационных колонн, увеличивает вероятность потерь изопрена в результате термополимеризации и соответственно приводит к удорожанию процесса.

Целью изобретения является упрощение способа, снижение энергозатрат и повышение качества изопрена.

Поставленная цель достигается описываемым способом выделения изопрена из углеводородного слоя, образующегося после расслоения продуктов синтеза на основе изобутилена и формальдегида, с использованием азеотропной ректификации углеводородного слоя с получением дистиллята, содержащего смесь углеводородов С4, метанола и воды, и кубового продукта, который подают на экстрактивную ректификацию с использованием в качестве селективного растворителя фракции спиртов с т.кип. 80-140оС с последующей подачей выделенного при этом изопрена на водную отмывку. Отличительными признаками способа являются проведение азеотропной ректификации углеводородного слоя с получением дистиллята, содержащего смесь углеводородов С4, метанола и воды, и кубового продукта, который подают на экстрактивную ректификацию с использованием в качестве селективного растворителя фракции спиртов с т.кип. 80-140оС с последующей подачей выделенного при этом изопрена на водную отмывку.

В качестве разделяющего агента процесса экстрактивной ректификации можно использовать спирты, имеющие температуру кипения 80-140оС, или смесь этих спиртов, взятых в любом соотношении. Более предпочтительно использовать в качестве разделяющего агента фракцию спиртов, являющуюся побочным продуктом процесса синтеза изопрена на основе изобутилена и формальдегида и выделяемую из углеводородного слоя этого процесса.

Фракция спиртов может иметь в своем составе любой спирт, являющийся побочным продуктом процесса синтеза изопрена на основе изобутилена и формальдегида (триметилкарбинол, диметилвинилкарбинол, изобутанол, изобутенилкарбинол, диметилаллиловый спирт и т.д.), а также до 20% относительно высококипящих примесей, таких как метилдигидропиран, вода, диметилдиоксан, метилентетрагидропиран и им подобные компоненты.

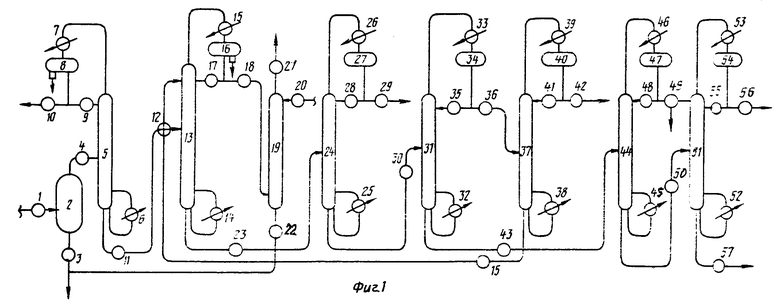

Технологические схемы выделения изопрена из продуктов синтеза показаны на фиг.1 и 2.

Согласно схеме, изображенной на фиг.1, продукты расщепления диметилдиоксана из реактора по линии 1 направляют в фазоразделитель 2, где смесь расслаивается на два слоя. Нижний водный слой направляют по линии 3 на выделение органических продуктов и очистку воды до качества, соответствующего требованиям биохимической очистки. Углеводородный слой направляют по линии 4 в колонну 5, обогреваемую через кипятильник 6. С верха колонны отбирают смесь, содержащую главным образом углеводороды С4, метанол и воду, состав которой близок к составу тройного азеотропа изобутилен метанол вода. Смесь конденсируют в конденсаторе 7. Конденсат собирают в емкости 8, где образуется два слоя. Нижний водный слой направляют на переработку вместе с водным слоем из аппарата 2. Верхний углеводородный слой возвращают в колонну 5 по линии 9 в качестве флегмы и в реактор синтеза по линии 10 в качестве рециклового продукта.

Кубовый продукт колонны 5 по линии 11 через испаритель 12 направляют в колонну 13, обогреваемую через кипятильник 14. В верхнюю часть колонны 13 по линии 15 вводят фракцию спиртов. Изопрен отбирают с верха колонны и конденсируют. Конденсат стекает в емкость 16, где образуется два слоя. Нижний водный слой направляют на переработку вместе с водным слоем из аппарата 2. Верхний углеводородный слой возвращают в колонну 13 по линии 17 в качестве флегмы и по линии 18 подают в нижнюю часть колонны 19 для отмывки от примесей экстрагента. В верхнюю часть колонны 19 по линии 20 подают воду. Отмытый изопрен отбирают с верха колонны 19 по линии 21 в качестве целевого продукта. Промывную воду с низа колонны 19 отправляют по линии 22 на переработку совместно с водным слоем из аппарата 2.

Кубовый продукт колонны 13 по линии 23 подают на разделение в колонну 24, обогреваемую через кипятильник 25. С верха колонны отбирают кислородсодержащие органические продукты (метилаль, метил-трет-бутиловый эфир, метанол, ацетон и др.), которые конденсируют в дефлегматоре 26. Конденсат стекает в емкость 27, откуда его по линии 28 возвращают в колонну 24 в качестве флегмы и по линии 29 отбирают как побочный продукт разделения.

Кубовый продукт колонны 24 по линии 30 направляют в колонну 31, обогреваемую кипятильником 32. С верха колонны отбирают фракцию спиртов, которую конденсируют в дефлегматоре 33. Конденсат стекает в емкость 34, откуда его по линии 35 возвращают в колонну 31 в качестве флегмы и по линии 36 направляют в колонну 37, обогреваемую через кипятильник 38. С верха колонны 37 отбирают рецикловую триметилкарбинольную фракцию, которую конденсируют в дефлегматоре 39. Конденсат стекает в емкость 40, откуда его по линии 41 возвращают в колонну 37 в качестве флегмы и по линии 42 возвращают в реактор синтеза в качестве рециклового продукта. Кубовый продукт колонны 37 по линии 15 возвращают в верхнюю часть колонны 13.

Кубовый продукт колонны 31 по линии 43 подают в колонну 44, обогреваемую через кипятильник 45. С верха колонны 44 отбирают метилдигидропирановую фракцию, которую конденсируют в дефлегматоре 46. Конденсат стекает в емкость 47, откуда его по линии 48 возвращают в колонну 44 в качестве флегмы и по линии 49 выводят из системы разделения в качестве побочного продукта.

Кубовый продукт колонны 44 по линии 50 направляют в колонну 51, обогреваемую через кипятильник 52. С верха колонны 51 отбирают диметилдиоксановую фракцию, которую конденсируют в конденсаторе 53. Конденсат стекает в емкость 54, откуда его по линии 55 возвращают в колонну 51 в качестве флегмы и по линии 56 возвращают в реактор синтеза в качестве рециклового продукта. Кубовый продукт колонны 51 выводят по линии 57 из системы разделения в качестве побочного продукта.

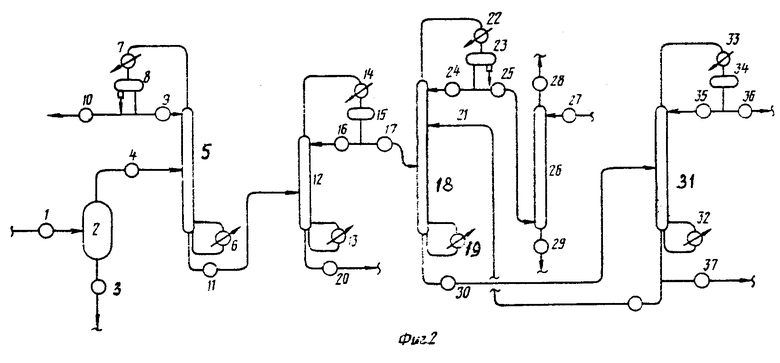

Второй вариант технологической схемы выделения изопрена из продуктов синтеза показан на фиг.2.

Продукты расщепления диметилдиоксана из реактора по линии 1 направляют в фазоразделитель 2, где смесь расслаивается на два слоя. Нижний водный слой направляют по линии 3 на выделение органических продуктов и очистку воды до качества, соответствующего требованиям биохимической очистки.

Углеводородный слой направляют по линии 4 в колонну 5, обогреваемую через кипятильник 6. С верха колонны отбирают смесь, содержащую главным образом углеводороды С4, метанол и воду, состав которой близок к составу тройного азеотропа изобутилен-метанол-вода. Смесь конденсируют в конденсаторе 7. Конденсат собирают в емкости 8, где образуется два слоя. Нижний водный слой направляют на переработку вместе с водным слоем из аппарата 2. Верхний углеводородный слой возвращают в колонну 5 по линии 9 в качестве флегмы и в реактор синтеза по линии 10 в качестве рециклового продукта.

Кубовый продукт колонны 5 по линии 11 направляют в колонну 12, обогреваемую через кипятильник 13. С верха колонны 12 отбирают изопрен-сырец, который конденсируют в дефлегматоре 14. Конденсат стекает в емкость 15, откуда часть его возвращают в колонну 12 по линии 16 в качестве флегмы; остальная часть направляется по линии 17 в колонну экстрактивной ректификации 18, обогреваемую через кипятильник 19. Кубовый продукт колонны 12, содержащий в основном триметилкарбинол, метилдигидропиран, диметилдиоксан и высококипящие побочные продукты, направляется по линии 20 на выделение одноименных фракций.

В верхнюю часть колонны экстрактивной ректификации 18 по линии 21 подают экстрагент. Изопрен-ректификат, отбираемый с верха колонны 18, конденсируют в дефлегматоре 22. Конденсат собирают в емкости 23, где образуется два слоя. Нижний водный слой направляют на переработку вместе с водным слоем из аппарата 2. Верхний углеводородный слой возвращают в колонну 18 по линии 24 в качестве флегмы, оставшуюся часть подают по линии 25 в нижнюю часть колонны 26 для отмывки от примесей экстрагента. В верхнюю часть колонны 26 по линии 27 подают воду. Отмытый изопрен отбирают с верха колонны 26 по линии 28 в качестве целевого продукта. Промывную воду с низа колонны 26 отправляют по линии 29 на отпарку органики из воды.

Кубовый продукт колонны 18 по линии 30 подают на разделение в колонну 31, обогреваемую через кипятильник 32. С верха колонны отбирают кислородсодержащие органические продукты (метилаль, метил-трет-бутиловый эфир, метанол, ацетон и др.), которые конденсируют в дефлегматоре 33. Конденсат стекает в емкость 34, откуда его по линии 35 возвращают в колонну 31 в качестве флегмы и по линии 36 отбирают как побочный продукт разделения.

Кубовый продукт колонны 31 по линии 21 возвращают в качестве экстрагента в верхнюю часть колонны 18. Часть эктсрагента по линии 37 выводят на регенерацию в общую схему переработки тяжелокипящих фракций масляного слоя.

П р и м е р 1. Масляный слой, образующийся после расслаивания продуктов расщепления диметилдиоксана в фазоразделителе 2 (см.фиг.1), в количестве 1400 мл/ч направляют в колонну 5 эффективностью 25 т.т. Масляный слой имеет следующий состав: 66,2 мас. углеводородов С4, 9,6 мас. углеводородов С5 (содержащих 99,5 мас. изопрена), 0,7 мас. метанола и 0,8 мас. воды, 22,7 мас. относительно высококипящих продуктов (не разложившийся диметилдиоксан, метилдигидропиран, изобутенилкарбинол, изобутанол, триметилкарбинол, ацетон, метил-трет-бутиловый эфир, метилаль, неиндентифицированные продукты и др.). Температура верха колонны 5 равна 40оС, температура куба 110оС.

950 мл/ч изобутилена-рецикла отбирают в качестве верхнего продукта и возвращают в реактор синтеза и 950 мл/ч изобутилена-рецикла возвращают в колонну 5 в качестве флегмы. Изобутилен-рецикл имеет следующий состав: 96,8 мас. изобутилена, 0,1 мас. изопрена, 1,0 мас. метанола, 0,1 мас. воды. С флегмовой емкости 8 отбирают 7 мл/ч водного слоя. Из куба колонны 5 в количестве 450 мл/ч отбирают продукт, имеющий следующий состав: 0,05 мас. изобутилена, 24,17 мас. углеводородов С5 (содержание изопрена 99,7 мас.), 31,45 мас. триметилкарбинола, 0,84 мас. относительно легколетучих кислородсодержащих соединений (метилаль, метил-трет-бутиловый эфир, ацетон, метанол); 42,7 мас. относительно высококипящих продуктов (диметилдиоксан, метилдигидропиран, изобутенилкарбинол, изобутанол и неидентифицированные продукты), и 0,7 мас. воды.

Кубовый продукт подают на разделение в колонну 13 эффективностью 80 т.т. имеющую температуру верха 40оС, температура куба 110оС. В верхнюю часть колонны 13 вводят в количестве 300 мл/ч фракцию спиртов, имеющую т.кип. 100оС и следующий состав: 13,20 мас. триметилкарбинола; 80,5 мас. изобутанола, 6,3 мас. относительно высококипящих продуктов (диметилдиоксан, изобутенилкарбинол, метилдигидропиран и неидентифицированные продукты).

С верха колонны 13 в количестве 120 мл/ч отбирают изопрен, имеющий следующие примеси: 0,2 мас. изобутилена, 0,3 мас. углеводородов С5, 1,0 мас. спиртов (триметилкарбинол, изобутанол); 0,0002 мас. относительно легколетучих кислородсодержащих соединений (метилаль, метил-трет-бутиловый эфир, метанол, ацетон), который далее подвергают водной отмывке от примеси спиртов на колонне 19, имеющей 6 теоретических ступеней контакта, при весовом соотношении изопрена: воды, равном 1:0,5. При этом в качестве целевого продукта получается изопрен, имеющий следующий состав: 99,5 мас. изопрена, 0,2 мас. изобутилена, 0,3 мас. углеводородов С5 0,0002 мас. кислородсодержащих соединений.

С флегмовой емкости 16 сливают 4 мл/ч водного слоя. Кубовый продукт колонны 13, имеющий следующий состав: 0,01 мас. изопрена, 0,64 мас. относительно легколетучих кислородсодержащих соединений (метилаль, метил-трет-бутиловый эфир, ацетон, метанол), 28,20 мас. триметилкарбинола, 38,81 мас. изобутанола, 32,34 мас. относительно тяжелокипящих продуктов (диметилдиоксан, изобутилкарбинол, метилдигидропиран и неидентифицированные продукты), в количестве 630 мл/ч подают на разделение в колонну 24 эффективностью 25 т.т.

Температура верха колонны 60оС, температура куба 110оС. С верха колонны отбирают смесь, содержащую 1,0 мас. изопрена, 74,6 мас. относительно легколетучих кислородсодержащих соединений (метилаль, метил-трет-бутиловый эфир, метанол, ацетон), 24,4 мас. спиртов (триметилкарбинол, изобутинол), которую в количестве 450 мл/ч возвращают в колонну в качестве флегмы и в количестве 6 мл/ч отбирают в качестве побочного продукта разделения.

Из куба колонны 24 в количестве 624 мл/ч отбирают продукт, который подают на разделение в вакуумную колонну 31 эффективностью 25 т.т. имеющую температуру верха 40оС, температуру куба 130оС. Кубовый продукт колонны 24 имеет следующий состав: 0,05 мас. относительно легколетучих кислородсодержащих соединений (метилаль, метил-трет-бутиловый эфир, ацетон, метанол), 28,25 мас. триметилкарбинола, 39,07 мас. изобутанола; 32,63 мас. относительно тяжелокипящих продуктов (диметилдиоксан, изобутенилкарбинол, метилдигидропиран, неидентифицированные продукты).

Кубовый продукт колонны 31 в количестве 130 мл/ч, имеющий состав: 0,5 мас. триметилкарбинола, 1,5 мас. изобутанола, 98,0 мас. относительно высококипящих продуктов (диметилдиоксин, изобутенилкарбинол, метилдигидропиран, неидентифицированные продукты); отправляют на выделение из него фракций метилдигидропирана, диметилдиоксана.

Верхний продукт колонны 31, имеющий состав: 0,07 мас. относительно легколетучих кислородсодержащих соединений (метилаль, метил-трет-бутиловый эфир, ацетон, метанол), 39,43 мас. триметилкарбинола, 56,15 мас. изобутанола, 4,35 мас. относительно высококипящих продуктов (диметилдиоксан, изобутанилкарбинол, метилдигидропиран и неидентифицированные продукты), в количестве 210 мл/ч возвращают в колонну в качестве флегмы и в количестве 434 мл/ч подают на разделение в колонну 37.

Верхний продукт колонны 37, содержащий 0,9 мас. относительно легколетучих кислородсодержащих соединений (метилаль, метил-трет-бутиловый эфир, ацетон, метанол), 97,8 мас. триметилкарбинола, 1,9 мас. изобутанола, возвращают в количестве 70 мл/ч в колонну 37 в качестве флегмы и в количестве 134 мл/ч в реактор синтеза. Кубовый продукт колонны 37 в количестве и состава, указанных выше, возвращают в колонну 13.

П р и м е р 2. Разделение масляного слоя проводят аналогично примеру 1, но в качестве фракции спиртов в колонне экстрактивной ректификации применяют фракцию в количестве 380 мл/ч, имеющую т.кип. 80оС и следующий состав: до 0,2 мас. относительно легколетучих соединений, 95,0-99,0 мас. триметилкарбинола, 1,0-5,0 мас. относительно высококипящих продуктов (изобутанола, диметилвинилкарбинола и др.). При этом требуется колонна эффективностью 100 т.т. с флегмовым числом, равным 5. Чистота выделения изопрена остается прежней.

П р и м е р 3. Разделение масляного слоя проводят аналогично примеру 1, но в качестве фракции спиртов в колонне экстрактивной ректификации применяют фракцию в количестве 600 мл/ч, имеющую т.кип. 140оС и следующий состав: 70-95 мас. диметилаллилового спирта, 1,0-25 мас. изобутенилкарбинола, 1,0-20 мас. относительно высококипящих компонентов (метилдигидропиран, диметилдиоксан и другие подобные им вещества). При этом требуется колонна эффективностью 80 т.т. с флегмовым числом, равным 7. Чистота выведенного изопрена остается прежней.

П р и м е р 4. Масляный слой, образующийся после расслаивания продуктов расщепления диметилдиоксана в фазоразделителе 2 (см.фиг.1), в количестве 1400 мл/ч направляют в колонну 5 эффективностью 25 т.т. Масляный слой имеет такой же состав, как в примере 1, за исключением того, что содержание метанола в масляном слое составляет 1 мас. Температура верха колонны 5 равна 40оС, температура куба 110оС. В эту же колонну 5 дополнительно в точку ввода питания подают 500 мл/ч изобутилена в качестве азеотропообразующего агента.

С верха колонны отбирают изобутилен-рецикл, который в количестве 950 мл/ч возвращают в колонну 5 в качестве флегмы и в количестве 1450 мл/ ч отбирают в качестве побочного продукта разделения. Изобутилен-рецикл имеет следующий состав: 98,8 мас. изобутилена, 0,1 мас. изопрена, 1,0 мас. метанола, 0,1 мас. воды.

С флегмовой емкости 8 отбирают 9 мл/ч водного слоя. Кубовый продукт колонны 5 подвергают переработке аналогично примеру 1.

П р и м е р 5. Масляный слой, образующийся после расслаивания продуктов расщепления диметилдиоксана в фазоразделителе 2 (см.фиг.1), в количестве 1400 мл/ч направляют в колонну 5 эффективностью 25 т.т. Масляный слой имеет такой же состав, как в примере 4. В эту же колонну 5 дополнительно в точку ввода питания подают 500 мл/ч возвратной изобутановой фракции в качестве азеотропообразующего агента, имеющей следующий состав: 84,3 мас. изобутана, 7,8 мас. изобутилена, 0,3 мас. пропана, 3,0 мас. н-бутана, 4,6 мас. н-бутилена.

Температуре верха колонны 5 равна 40оС, температуре куба 115оС. С верха колонны отбирают изобутан-изобутиленовую фракцию, которую в количестве 950 мл/ч возвращают в колонну 5 в качестве флегмы и в количестве 1450 мл/ч отбирают в качестве побочного продукта разделения. Изобутан-изобутиленовая фракция имеет следующий состав: 28,6 мас. изобутана, 67,3 мас. изобутилена, 2,9 мас. примесей (пропан, н-бутан, н-бутилен), 0,1 мас. изопрена, 1,0 мас. метанола, 0,1 мас. воды.

С флегмовой емкости 8 отбирают 9 мл/ч водного слоя. Кубовый продукт колонны 5 подвергают переработке аналогично примеру 1.

П р и м е р 6. Масляный слой, образующийся после расслаивания продуктов расщепления диметилдиоксана в фазоразделителе 2 (см.фиг.2), в количестве 80 л/ч направляют в колонну 5 эффективностью 25 т.т.

Масляный слой имеет следующий состав, мас. Изобутилен 67,0 Изопрен 8,88

Метил-трет-бутиловый эфир 1,54 Метанол и ацетон 0,7

Триметил- карбинол 10,28 Изобутанол 0,15

Метилдигидро- пиран 1,95 Диметилдиоксан 0,92

Изобутенил- карбинол 0,46 Вода 1,0

Неидентифицированные продукты 2,39

Высококипящий остаток 4,73

Температура верха колонны 5 равна 40оС, температура куба 110оС. С верха колонны 5 отбирают изобутилен, который в количестве 54 л/ч возвращают в колонну 5 в качестве флегмы и в количестве 54 л/ч возвращают в реактор синтеза в качестве рециклового продукта.

Рецикловый изобутилен имеет следующий состав, мас. Изобутилен 98,8 Изопрен 0,1 Метанол 1,0 Вода 0,1

С флегмовой емкости 8 отбирают 0,3 л/ч водного слоя. Кубовый продукт колонны 5 отбирают в количестве 26 л/ч в емкость. Кубовый продукт имеет следующий состав, мас. Изобутилен 0,07 Изопрен 26,91

Метил-трет-бутиловый эфир 4,68

Ацетон с примесью метанола 0,69 Триметилкарбинол 31,15 Изобутанол 0,46 Метилдигидропиран 5,91 Диметилдиоксан 2,8 Изобутенилкарбинол 1,4 Вода 1,2

Неидентифицированные продукты 10,41

Высококипящий остаток 14,32

Данный продукт из емкости направляют в количестве 132 л/ч на разделение в колонну 12 эффективностью 25 т.т. Температура верха колонны равна 40оС, температура куба 95оС.

С верха колонны 12 отбирают изопрен-сырец, который в количестве 30 л/ч возвращают в колонну 12 в качестве флегмы и в количестве 49,6 л/ч отбирают в емкость.

Изопрен-сырец имеет следующий состав, мас. Изобутилен 0,2 Углеводороды С5 0,15 Изопрен 80,27

Метил-трет-бутиловый эфир 11,78

Ацетон с примесью метанола 0,26 Триметилкарбинол 7,0 Метилаль 0,09

Неидентифицированные продукты 0,18

С флегмовой емкости 15 сливают 0,5 л/ч водного слоя. Из куба колонны 12 в количестве 80,6 л/ч отбирают тяжелокипящую фракцию масляного слоя, имеющую следующий состав, мас. Изопрен 0,10

Метил-трет-бутиловый эфир 0,55

Ацетон с примесью метанола 0,77 Триметилкарбинол 46,13 Изобутанол 0,58 Метилдигидропиран 10,86 Диметилдиоксан 3,2 Изобутенилкарбинол 1,7 Вода 0,6

Неидентифицированные продукты 14,91

Высококипящий остаток,

который направляют на

дальнейшее разделение 20,60

Изопрен-сырец из емкости в количестве 30 л/ч направляют на выделение изопрена-ректификата в колонну экстрактивной ректификации 18 эффективностью 60 т.т. Температура верха колонны 35оС, температура куба колонны 80оС.

На верхнюю часть колонны 18 на 10 т.т. считая сверху, подают из куба колонны 30 экстрагент в количестве 50 л/ч следующего состава, мас.

Метил-трет-бутиловый эфир 0,0003 Метилаль 0,0001 Пропаналь 0,0001

Неидентифицированные продукты 2,3 Метилдигидропиран 1,2 Диметилдиоксан 3,9 Изобутенилкарбинол 0,1 Вода 8,0 Триметилкарбинол 84,5

С верха колонны 19 отбирают изопрен-ректификат, который в количестве 150 л/ч возвращают в колонну 18 в качестве флегмы и в количестве 24,0 л/ч отправляют в нижнюю часть колонны 26 на отмывку от примесей экстрагента.

Изопрен-ректификат имеет следующий состав, мас. Изобутилен 0,3 Углеводороды С5 0,2

Метил-трет-бутиловый эфир 0,0010 Метилаль 0,0003 Триметилкарбинол 0,5 Изопрен 99,0

Отмывку изопрена- ректификата проводят на колонне эффективностью 4 т.т. при соотношении изопрен:вода, равном 1:2 (по массе). Отмытый изопрен имеет следующий состав, мас. Изобутилен 0,3 Углеводороды С5 0,2 Изопрен 99,5

Карбонильные соединения 0,0001

Кислородсодержащие соединения 0,0005

Кубовой продукт колонны 18 в количестве 56,0 л/ч направляют на разделение в колонну 31 эффективностью 22,5 т.т. Кубовый продукт колонны 18 имеет следующий состав, мас. Изопрен 0,3 Метил-трет-бутиловый эфир и метилаль 7,6 Ацетон с примесью метанола 0,2 Неидентифицированные продукты 2,4 Метилдигидропиран 1,1 Диметилдиоксан 3,7 Изобутенилкарбинол 0,09 Вода 8,0 Триметилкарбинол 76,61

Температура верха колонны 30 равна 65оС, температура куба 95оС. С верха колонны 31 отбирают фракцию кислородсодержащих продуктов, которую в количестве 200 л/ч возвращают в колонну 30 в качестве флегмы и в количестве 4 л/ч отбирают в качестве побочного продукта.

Фракция кислородсодержащих продуктов имеет следующий состав, мас. Изопрен 3,4

Метил-трет-бутиловый эфир и метилаль 86,4

Ацетон с примесью метанола 2,3 Триметилкарбинол 5,0

Неидентифицированные продукты 2,9

Из куба колонны 31 в количестве 52 л/ч отбирают десорбированный экстрагент состава, указанного выше, который в количестве 50 л/ч возвращают в колонну экстрактивной ректификации 18 и в количестве 2 л/ч направляют на переработку совместно с тяжелокипящей фракцией масляного слоя из куба колонны 12.

Применение данного способа позволит упростить процесс разделения продуктов синтеза и снизить энергозатраты на 10% за счет замены сложного узла отмывки на более простой с меньшими количествами циркулирующей воды, уменьшения потерь изопрена за счет термополимеризации, обеспечения вывода из системы разделения карбонильных соединений и уменьшения количества сточных вод. Содержание карбонильных соединений в изопрене снижается с 0,0005 до 0,0002 мас.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОПРЕНА | 1979 |

|

SU772074A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2091362C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОБУТЕНИЛКАРБИНОЛА ИЗ ФРАКЦИИ ВОЗВРАТНОГО 4,4-ДИМЕТИЛДИОКСАНА-1,3 | 1990 |

|

RU2028285C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МАСЛЯНОГО СЛОЯ КАТАЛИЗАТОВ РАСЩЕПЛЕНИЯ 4,4-ДИМЕТИЛДИОКСАНА-1,3 В ПРОИЗВОДСТВЕ ИЗОПРЕНА | 1990 |

|

RU2036889C1 |

| Способ выделения метил-третбути-лОВОгО эфиРА | 1976 |

|

SU804625A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2177469C1 |

| Способ выделения метанола,формальдегида и высококипящих кислородсодержащих соединений | 1980 |

|

SU1033492A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248961C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1992 |

|

RU2068838C1 |

СПОСОБ ВЫДЕЛЕНИЯ ИЗОПРЕНА ИЗ УГЛЕВОДОРОДНОГО СЛОЯ, образующегося после расслоения продуктов синтеза, на основе изобутилена и формальдегида с использованием ректификации и водной отмывки продукта, отличающийся тем, что, с целью упрощения процесса, снижения энергозатрат и повышения качества изопрена, углеводородный слой подвергают азеотропной ректификации с получением дистиллята, содержащего смесь углеводородов С4, метанола и воды, и кубового продукта, который подают на экстрактивную ректификацию с использованием в качестве селективного растворителя фракции спиртов с т.кип. 80 140oС с последующей подачей выделенного при этом изопрена на водную отмывку.

| Огородников С.К | |||

| Производство изопрена | |||

| Л.: Химия, 1973, с.71. |

Авторы

Даты

1995-05-27—Публикация

1976-06-28—Подача