Настоящее изобретение касается новых добавок для проклейки бумаги, способа получения алкенил-замещенных циклических ангидридов путем изомеризации альфа-олефинов и последующего взаимодействия с циклическим ангидридом ненасыщенной дикарбоновой кислоты, и применения указанных добавок в производстве бумаги и картона. Кроме того, настоящее изобретение касается получения проклеивающих агентов для бумаги из циклического ангидрида ненасыщенной дикарбоновой кислоты и внутренних олефинов, изомеризованных с использованием катализатора на основе щелочного металла.

Алкенил-замещенные циклические ангидриды широко используются в бумажной промышленности в качестве добавки для проклейки бумаги, предназначенной для улучшения свойств бумаги, включая высокосортную бумагу, рециклированный облицовочный картон и гипсокартон. Алкенильные соединения янтарного ангидрида (ASA) являются чаще всего используемыми алкенил-замещенными циклическими ангидридами. ASA-соединения содержат реакционно-способные функциональные группы, которые, как полагают, ковалентно связываются с целлюлозными волокнами и гидрофобные хвосты которых ориентированы от волокон. Природа и ориентация таких гидрофобных хвостов заставляют волокна отталкивать воду. Коммерческие проклеивающие агенты, основанные на ASA-соединениях, обычно получают из малеинового ангидрида и одного или нескольких соответствующих альфа- и/или внутренних олефинов, например, C16- внутренних олефинов и/или C18- внутренних олефинов.

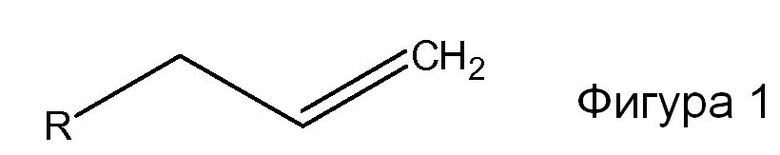

Внутренние олефины, как правило, получают из линейных альфа-олефинов путем изомеризации двойной связи олефина из концевого положения во внутреннее. Линейные альфа-олефины имеют структуру, показанную на фигуре 1:

где R означает алифатическую углеводородную группу.

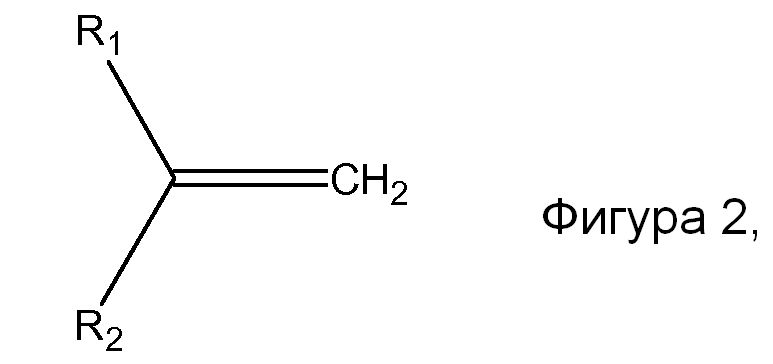

Однако, практически чистые линейные альфа-олефины с соответствующей длиной цепи, требуемые для ASA-соединений, довольно редки на рынке и сравнительно дороги. Фактически, значительная часть существующих на рынке альфа-олефинов имеет структуру, показанную на фигуре 2:

с R1 и R2 группами, представляющими собой алифатические углеводородные группы, так называемые, винилиденовые олефины. Содержание винилидена и степень разветвления альфа-олефинов сильно зависят от способов олигомеризации этилена, осуществляемых различными поставщиками альфа-олефинов. Такие способы получения существенно отличаются друг от друга (см., например, Industrial Organic Chemicals: Starting Materials and Intermediates, Wiley-VCH Verlag GmbH, 1999, Volume 5, Chapter 2.1 entitled Monoolefins, pages 2870-2873).

Обычно, смеси альфа-олефинов, содержащие, по меньшей мере, 10 массовых % винилиденовых олефинов, более легкодоступны (указанные смеси могут, например, быть получены от Ineos и Nizhnekamskneftekhim), являются недорогими и легче доступны в качестве сырья, чем практически чистые линейные альфа-олефины. Во многом причина в том, что большие количества доступных линейных альфа-олефинов поставляются в ASA-индустрию либо непосредственно со стадии полимеризации, либо после. Следовательно, экономически целесообразной была бы возможность получения алкенил-замещенных соединений циклических ангидридов с хорошими рабочими характеристиками, приемлемых в качестве добавок к бумаге, основанных на альфа-олефинах, включающих значительное количество винилиденовых олефинов.

US 6231659 описывает алкенильные янтарные ангидриды для применения в качестве агентов для проклейки бумаги, представляющие собой смесь алкенильных янтарных ангидридов, в которых алкенильные группы содержат примерно в диапазоне от 6 до 40 атомов водорода и в которых, по меньшей мере, 97 масс.% алкенильных групп разветвляются на альфа-углеродном атоме на две ветви, ни одна из которых не имеет меньше двух атомов углерода. Такие алкенильные янтарные ангидриды получены из малеинового ангидрида и состоят из линейных или по существу линейных внутренних олефинов, или состоят из линейных или по существу линейных олефинов в смеси с винилиденовыми олефинами. Указанные ангидриды также получают изомеризацией соответствующих альфа-олефинов с использованием пентакарбонила железа в качестве катализатора.

Недостатки такого гомогенного способа состоят в том, что стадия изомеризации может быть выполнена только при сравнительно высоких температурах и что полученные олефины должны быть очищены перегонкой для удаления нежелательных остатков катализатора и окраски (вызванной катализатором и продуктами разложения катализатора) перед осуществлением взаимодействия указанных олефинов с малеиновым ангидридом с образованием ASA-соединений. Кроме того, эксплуатационные характеристики ASA-соединений на основе альфа-олефинов, включающих винилиденовые олефины, изомеризованные с применением пентакарбонила железа в качестве катализатора, при использовании в качестве агентов для проклейки бумаги, существенно ниже, чем при использовании ASA-соединений на основе изомеризованных линейных альфа-олефинов.

Задача данного изобретения состоит в разработке улучшенного способа получения алкенил-замещенных соединений циклических ангидридов. Кроме того, задача данного изобретения состоит в разработке способа получения алкенил-замещенных соединений циклических ангидридов, где в качестве исходного вещества могут быть использованы альфа-олефины с относительно высоким процентом винилиденовых изомеров и где полученные алкенил-замещенные соединения циклических ангидридов должны быть приемлемы для получения хороших эксплуатационных характеристик при проклейке бумаги.

Указанные задачи решаются путем создания способа получения алкенил-замещенного соединения циклического ангидрида по изобретению, который включает стадии:

(i) осуществление стадии изомеризации двойной связи одного или нескольких олефиново-ненасыщенных C6-C28-углеводородов, из которых, по меньшей мере, 30 массовых % составляет альфа-олефин, путем контактирования указанных углеводородов с катализатором, включающим щелочной металл на носителе, и

(ii) взаимодействие образующихся изомеризованных олефиновых C6-C28-углеводородов с циклическим ангидридом ненасыщенной дикарбоновой кислоты с образованием алкенил-замещенного соединения циклического ангидрида.

Соединения, которые могут быть использованы в качестве исходного вещества в способе по настоящему изобретению, являются олефиново-ненасыщенными углеводородами с длиной цепи от 6 до 28 атомов углерода. Олефиново-ненасыщенные углеводороды могут также представлять собой смесь C6-C28- олефиново-ненасыщенных углеводородов. Предпочтительно, используют C16-C24- олефиново-ненасыщенные углеводороды или смеси указанных углеводородов. Наиболее предпочтительно, применение касается C16- или C18- олефиново-ненасыщенных углеводородов, или смеси олефиново-ненасыщенных C16- и C18- углеводородов.

По меньшей мере, 30 массовых % указанных олефиново-ненасыщенных углеводородов составляют альфа-олефины. Предпочтительно, по меньшей мере, 50%, более предпочтительно, по меньшей мере, 75%, еще предпочтительней, по меньшей мере, 90% и, наиболее предпочтительно, по меньшей мере, 95 массовых % указанных олефиново-ненасыщенных углеводородов составляют альфа-олефины. Преимущества способа по данному изобретению заключаются в том, что полученные олефины не обязательно очищать перегонкой перед осуществлением взаимодействия с циклическим ангидридом ненасыщенной дикарбоновой кислоты, таким как малеиновый ангидрид, с образованием алкенил-замещенного соединения циклического ангидрида, поскольку существует значительно меньшее окрашивание или даже окрашивание отсутствует вовсе при использовании гетерогенного катализатора по данному изобретению по сравнению с описанными ранее способами, известными из уровня техники, где используют гомогенный катализатор. Кроме того, в противоположность хорошо известным, катализируемым кислотой изомеризациям, где имеют место перегруппировки углеродного скелета, ведущие к существенному разветвлению, такое разветвление отсутствует при использовании способа по данному изобретению. Желательно, по меньшей мере, 15%, предпочтительно, по меньшей мере, 25% и, наиболее предпочтительно, по меньшей мере, 35 массовых % указанных альфа-олефинов являются винилиденовыми изомерами.

Катализатор, используемый в способе по данному изобретению, включающий щелочной металл на носителе, и способ получения указанного катализатора описаны, например, в GB 1416317, GB 1492059, US 2952719 и US 3897509. Щелочной металл выбирают из группы, включающей литий, натрий, калий, рубидий, цезий и смеси указанных металлов. Из перечисленных щелочных металлов предпочтительны более распространенные и менее дорогостоящие натрий и калий, либо по отдельности, либо в смеси друг с другом.

Компонент щелочного металла в катализаторе изомеризации может быть нанесен на широкий ряд носителей. Носитель должен быть безводным, т.е. не содержащим или практически не содержащим воду. Сказанное может быть достигнуто предварительным кальцинированием носителя. Такое предварительное кальцинирование обычно выполняют при сравнительно высокой температуре, например, 400-700°C, и в течение времени, достаточного для эффективного и значительного удаления адсорбированной или связанной воды из носителя. Носитель должен быть инертным, т.е. носитель не должен химически взаимодействовать со щелочным металлом. Примерами носителей, которые могут быть использованы, являются алюминия оксид (гамма-, эта- или тета-), оксид кремния, оксид магния, оксид кремния-оксид алюминия, оксид кремния-оксид алюминия-оксид магния, оксид титана, оксид циркония, боксит, глины, пемза, активированный уголь и молекулярные сита. Более предпочтителен носитель на основе оксида алюминия (также обычно называемый глинозем). Предпочтительно, носитель имеет удельную площадь поверхности свыше 25 м2/г, более предпочтительно, свыше 100 м2/г (как установлено BET-методом). Наиболее предпочтительным является гамма-оксид алюминия.

Щелочной металл может быть нанесен на носитель любым подходящим методом. Одним из методов, который считается наиболее целесообразным, является выпаривание щелочного металла и пропускание паров над носителем. Данный способ выполняют при сравнительно низких температурах. Натрий, например, плавится приблизительно при 97°C, и при импрегнировании выбранного носителя натрием предпочтительно осуществлять импрегнирование или последующее удаление натрия при температурах в диапазоне 100-150°C. Сказанное может быть выполнено, например, плавлением натрия и накапыванием расплавленного натрия на носитель или пропусканием тока инертного газа, такого как азот или аргон, через расплавленный натрий и над слоем выбранного носителя, расположенного в отдельной зоне, выдерживаемой при заданной температуре, при соответствующих способах охлаждения и нагревания. Калий плавится приблизительно при 62°C, и, таким образом, импрегнирование выбранного катализатора калием может быть выполнено даже при невысоких температурах.

Другой способ получения катализатора, включающего щелочной металл на носителе, по данному изобретению выражается в перемешивании щелочного металла вместе с носителем при температуре выше температуры плавления указанного щелочного металла, в инертной атмосфере.

Катализаторы с улучшенной стабильностью по отношению к воздуху и воде могут быть получены путем использования особых добавок в способе получения. А именно, катализатор, предпочтительно, получают применением карбонатов, сульфатов, гидроксидов или оксидов вышеупомянутых щелочных металлов в качестве добавок. Галогениды щелочных металлов не рекомендуются для применения в качестве добавок, поскольку носитель, как правило, не способен выдерживать температуру (около 800°C), при которой данные соединения взаимодействуют с натрием или литием. Температуры, которые весьма целесообразны при использовании карбонатов в качестве добавок, соответствуют температурам в диапазоне от 160 до 200°C. Если гидроксид используют в качестве добавки, катализатор получают нагреванием щелочного металла, гидроксида щелочного металла и оксида алюминия при температуре выше температуры плавления щелочного металла. Металл может также быть использован в форме сплава, состоящего из двух или нескольких видов щелочных металлов. Типичным примером такого сплава является сплав натрий-калий. Примерами гидроксида щелочного металла являются гидроксиды лития, натрия, калия, рубидия и других металлов группы I периодической таблицы. Могут быть использованы один или несколько видов таких гидроксидов. Используемыми щелочным металлом и гидроксидом щелочного металла могут быть, например, литий и гидроксид лития, натрий и гидроксид натрия, калий и гидроксид калия или рубидий и гидроксид рубидия, натрий и гидроксид калия, или литий и гидроксид калия. Можно также исходить из растворов, содержащих соединения, которые при нагревании превращаются в другие соединения щелочных металлов. Например, могут быть использованы бикарбонаты или формиаты, которые оба превращаются в карбонаты при нагревании. Однако формиаты менее предпочтительны.

В предпочтительном варианте осуществления данного изобретения, катализатор получают, используя добавку, выбираемую из группы, состоящей из Na2CO3, K2CO3, NaOH, KOH, NaHCO3 и KHCO3. Наиболее предпочтительно используют Na2CO3, K2CO3, NaOH или KOH.

Форма частиц катализатора не имеет решающего значения; катализатор может быть использован в форме порошков, хлопьев, шариков, гранул, колец, экструдатов или в любой другой подходящей форме. Частицы катализатора могут быть использованы в широком диапазоне размеров, например, в виде гранул с диаметром 1-5 мм или в виде порошков, частицы которых имеют гранулометрический состав 15-35 меш (наибольший диаметр 13-0,5 мм), 30-80 меш (наибольший диаметр приблизительно 0,595-0,177 мм) или 100-325 меш (наибольший диаметр 0,15-0,04 мм). Обычно, миграция двойных связей протекает тем быстрее, чем меньше частицы катализатора.

Если для получения катализатора используют иную добавку, чем гидроксид щелочного металла, щелочной металл, предпочтительно, присутствует в катализаторе в количестве свыше 1 массового %, более предпочтительно, свыше 1,5 массовых % и, наиболее предпочтительно, свыше 2 массовых %, в расчете на массу носителя. Предпочтительно, щелочной металл присутствует в количестве не более 70 массовых %, более предпочтительно, не более 30 массовых % и, наиболее предпочтительно, не более 15 массовых %, в расчете на массу носителя. Если при получении в качестве добавок используют гидроксиды щелочных металлов, щелочной металл, предпочтительно, присутствует в катализаторе в количестве свыше 1 мол.%, более предпочтительно, свыше 2 мол.% и, наиболее предпочтительно, свыше 3 мол.%, относительно количества добавки. Предпочтительно, щелочной металл присутствует в количестве не выше 100 мол.%, более предпочтительно, не выше 40 мол.% и, наиболее предпочтительно, не выше 20 мол.%, относительно количества добавки. Предпочтительно, добавку используют в количестве, не менее 1 массового %, более предпочтительно, не менее 1,5 массовых % и, наиболее предпочтительно, не менее 2 массовых %, в расчете на массу носителя. Добавку предпочтительно используют в количестве не больше 100 массовых %, более предпочтительно, не больше 70 массовых % и, наиболее предпочтительно, не больше 30 массовых %, в расчете на массу носителя.

Относительно подробностей получения катализатора на основе щелочного металла, приемлемого для применения в способе по данному изобретению, см. GB 1416317, GB 1492059, US 2952719 и US 3897509.

Стадию (i) способа по изобретению, стадию изомеризации C6-C28- альфа-олефинов, предпочтительно выполняют в инертной атмосфере при температурах в диапазоне 10-200°C, более предпочтительно, при температуре в диапазоне от 15 до 100°C и, наиболее предпочтительно, при температуре в диапазоне от 20 до 60°C. Стадия изомеризации может быть выполнена в жидкой фазе или в паровой фазе. Предпочтительно, изомеризацию проводят при атмосферном давлении. Изомеризованные олефины, полученные на стадии (i), могут быть использованы на стадии (ii) без очистки. Альфа-олефины могут быть приведены в контакт с катализатором по данному изобретению любым, известным из уровня техники, способом. Взаимодействие может быть, например, осуществлено как периодическое взаимодействие или путем пропускания тока олефина через реактор с насадочным слоем.

Количество катализатора, используемого по отношению к общему количеству изомеризуемого олефина, составляет, предпочтительно, не менее 1 массового %, более предпочтительно, не менее 2 массовых % и, наиболее предпочтительно, не менее 4 массовых %. Предпочтительно, не больше 50 массовых %, более предпочтительно, не больше 40 массовых % и, наиболее предпочтительно, не больше 20 массовых % от используемого катализатора, относительно количества изомеризуемого олефина.

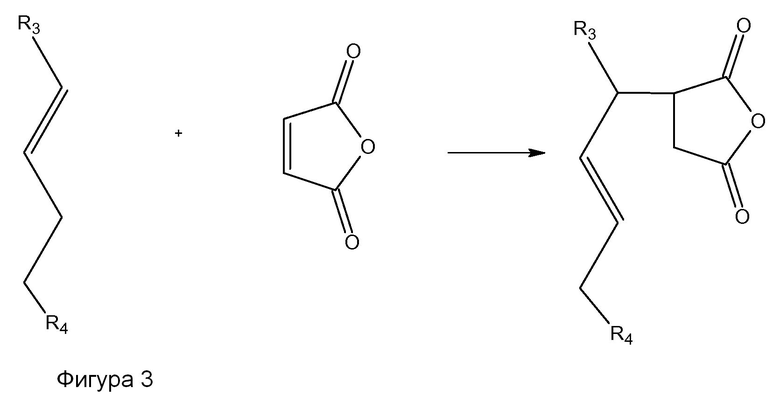

На стадии (ii) способа по данному изобретению олефиновые C6-C28- углеводороды, образующиеся на стадии (i), подвергают взаимодействию с циклическим ангидридом ненасыщенной дикарбоновой кислоты, таким как малеиновый ангидрид, при температуре и в течение времени, достаточного для получения алкенил-замещенного соединения циклического ангидрида, как показано на фигуре 3,

c R3 и R4 группами, представляющими собой алифатические углеводородные группы. Так называемая, ен-реакция. Ен-реакция требует сравнительно высокой температуры, поскольку энергия активации указанной реакции высокая, т.е. приблизительно 20 ккал/моль. Скорость реакции при взаимодействии также резко возрастает как функция температуры, и, следовательно, целесообразно использовать сравнительно высокую температуру реакции, чтобы продукт образовывался при скорости реакции, являющейся, по крайней мере, удовлетворительной satisfactory. Взаимодействие может быть осуществлено любым известным из уровня техники способом, например, как описано в WO 97/30039.

В способе по данному изобретению, ен-реакцию предпочтительно осуществляют при температуре не ниже 150°C, более предпочтительно, не ниже 180°C и, наиболее предпочтительно, не ниже 200°C. Предпочтительно, ен-реакцию осуществляют при температуре не выше 300°C, более предпочтительно, не выше 250°C и, наиболее предпочтительно, не выше 230°C. Реакционное время предпочтительно варьируется в пределах от 0,5 до 24 часов. Более предпочтительно, реакционное время лежит в диапазоне от 2 до 14 часов. Наиболее предпочтительно, реакционное время лежит в диапазоне от 5 до 9 часов. Соотношение между олефином и циклическим ангидридом ненасыщенной дикарбоновой кислоты предпочтительно составляет в диапазоне от 0,8-2,0 до 1 (т.е. используют от 80 до 200 мол.% олефина). Более предпочтительно, соотношение олефина и циклического ангидрида ненасыщенной дикарбоновой кислоты составляет в диапазоне от 1,0-1,5 до 1 (т.е. 100-150 мол.% олефина). Наиболее предпочтительно, указанное соотношение составляет в диапазоне от 1,1-1,3 до 1 (т.е. 110-130 мол.% олефина).

Можно осуществлять взаимодействие между олефиновыми углеводородами и циклическим ангидридом ненасыщенной дикарбоновой кислоты в присутствии неполярного органического растворителя. Однако, такой вариант менее предпочтителен, поскольку недостаток применения растворителей состоит в том, что растворители приходится впоследствии удалять на отдельной стадии. Следовательно, наиболее предпочтительно, способ выполнять в отсутствии растворителей. Однако, если вязкость олефиновых углеводородов слишком высока, рекомендуется добавлять неполярный растворитель, такой как легко удаляемый низший алкан.

В предпочтительном варианте осуществления, стадию (ii) проводят в присутствии акцептора радикалов. Такой акцептор радикалов предназначен для снижения общего количества побочных продуктов, в особенности, высокомолекулярных аддуктов, которые могут образовываться на стадии (ii), в частности, аддуктов олефин-ангидрид-олефин.

Подходящими акцепторами радикалов являются гидроксильные ароматические соединения и аминоароматические соединения. Примерами таких гидроксильных ароматических соединений являются фенол, о-крезол, м-крезол, п-крезол, тимол, карвакрол, дуренол, изодуренол, ди-трет-бутилгидрохинон, 2-, 3- и 4-аминофенолы, гидрохинон, резорцин, катехин, тимогидрохинон, оливетол, 4-трет-бутилкатехин, 2,6-ди-трет-бутил-4-метилфенол и 4-метоксифенол. Примерами подходящих аминоароматических соединений являются фенотиазин, дифениламин, 4,4'-тио-бис-(6-третичный-бутил-о-крезол), тетраметилтиурамдисульфид, 2-аминодифениламин, 4-аминодифениламин, 4,4'-диаминодифениламин, 2-гидроксидифениламин, 3-гидроксидифениламин, 4-гидроксидифениламин, ди-2-толиламин, ди-3-толиламин, ди-4-толиламин, 3,4-дитолиламин, 1-нафтилфениламин, 2-нафтилфениламин, 1-нафтил-2-толиламин, 1-нафтил-4-толиламин, 2-нафтил-2-толиламин, 2-нафтил-4-толиламин и 9,10-дигидрофеназин.

Более предпочтительно, акцептором радикалов является аминоароматическое соединение. Наиболее предпочтительно - фенотиазин.

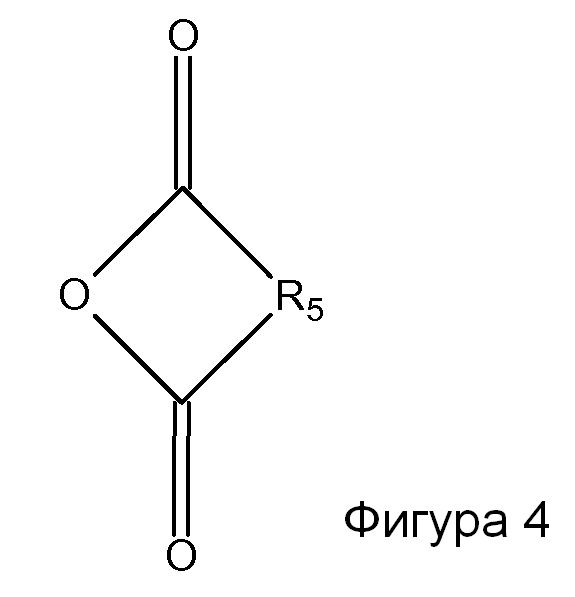

Циклический ангидрид ненасыщенной дикарбоновой кислоты по данному изобретению представляет собой соединение общей формулы, приведенной на фигуре 4,

с R5, означающим, необязательно замещенную, C2-C4- алкенильную группу. Возможные заместители на C2-C4- алкенильных группах включают алкильные группы, алкенильные группы, аралкильные группы или аралкенильные группы. Циклический ангидрид ненасыщенной дикарбоновой кислоты предпочтительно выбирают из группы, включающей малеиновый ангидрид, итаконовый ангидрид и цитраконовый ангидрид. Наиболее предпочтительно, указанным ангидридом является малеиновый ангидрид.

Алкенил-замещенные циклические ангидриды, получаемые способом по данному изобретению, где олефиново-ненасыщенные C6-C28-углеводороды, из которых, по меньшей мере, 30 массовых % являются альфа-олефинами и, по меньшей мере, 15 массовых % указанного альфа-олефина, являются винилиденовым изомером, изомеризуемым с применением катализатора, содержащего щелочной металл на носителе, являются физически отличимыми от алкенил-замещенных циклических ангидридов, полученных из того же самого исходного сырья, но известными из уровня техники способами изомеризации. Точнее, указанные алкенил-замещенные циклические ангидриды отличаются от алкенил-замещенных циклических ангидридов, полученных из изомеризованных C6-C28- линейных альфа-олефинов, и от алкенил-замещенных циклических ангидридов, полученных из C6-C28- ненасыщенных углеводородов того же количества винилиденового изомера, но изомеризованного известным из уровня техники способом изомеризации, по характеру алкенильной цепи. Конкретнее, указанные ангидриды отличаются друг от друга по характеру заместителей на указанной алкенильной цепи. Такое различие в структуре выражается, например, в улучшенной эксплуатационной характеристике при проклейке бумаги.

Данное изобретение, кроме того, касается способа получения добавки для проклейки бумаги, где циклический ангидрид ненасыщенной дикарбоновой кислоты, который предпочтительно представляет собой малеиновый ангидрид, подвергают взаимодействию с одним или несколькими внутренними олефиново-ненасыщенными C6-C28- углеводородами, где указанные внутренние олефиново-ненасыщенные C6-C28- углеводороды получены путем осуществления стадии изомеризации одного или нескольких олефиново-ненасыщенных C6-C28- углеводородов, из которых, по меньшей мере, 30 массовых % являются альфа-олефинами, в присутствии катализатора, включающего щелочной металл на носителе. Условия взаимодействия и предпочтительные варианты осуществления соответствуют указанным выше.

Вышеописанная добавка для проклейки бумаги пригодна для применения в производстве бумаги и картона с целью наделения водоотталкивающей способностью. Алкенил-замещенные соединения циклического ангидрида по характеру являются гидрофобными и, следовательно, с трудом растворимы в плохих растворителях, таких как вода. Поэтому, перед добавлением проклеивающего агента к влажному сырью для бумаги, алкенил-замещенное соединение циклического ангидрида диспергируют в водной среде. Однако, поскольку алкенил-замещенное соединение циклического ангидрида имеет тенденцию к разложению в присутствии воды и, таким образом, утрачивает проклеивающую способность, предпочтительно, проклеивающие дисперсии, включающие алкенил-замещенные соединения циклического ангидрида, использовать достаточно быстро после получения. Предпочтительно, проклеивающую дисперсию формулируют рядом с местом предполагаемого применения, то есть бумажной фабрикой.

Для достижения надлежащего проклеивания бумаги или картона, размер частиц алкенил-замещенного соединения циклического ангидрида, содержащегося в дисперсии, должен быть ниже определенного значения. Размер мелких частиц алкенил-замещенного соединения циклического ангидрида получают, применяя высокие усилия сдвига при формировании дисперсии, с использованием блока высокого давления. Получение осуществляют, например, в гомомиксере или гомогенизаторе с применением водорастворимого полимерного соединения, такого как катионизированный крахмал или поверхностно-активное вещество, такое как простой полиоксиалкиленариловый эфир.

Алкенил-замещенные соединения циклического ангидрида могут также быть использованы для получения различных сложноэфирных, амидных, имидных и других производных, которые используются, до некоторой степени, в прикладных областях, аналогичных тем, в которых используют существующие ASA, например, в качестве добавок к маслу и в качестве ингибиторов коррозии.

Способ по данному изобретению дополнительно иллюстрируется следующими неограничивающими примерами.

ПРИМЕРЫ

Пример 1 и пример сравнения A

В качестве исходного вещества используют C18- альфа-олефины, например, Ineos, содержащие высокое количество разветвленного исходного вещества (около 43 массовых % винилиденовых изомеров).

Пример 1:

В примере 1, данное исходное вещество изомеризуют, используя катализатор натрий-оксид алюминия. Конкретнее, 22 г (0,159 моль) K2CO3 растворяют в 49 мл деминерализованной воды. При перемешивании, раствор добавляют к 100 г (0,981 моль) г-Al2O3 (Merck, поверхность 120-190 м2/г). Импрегнированный Al2O3 сушат 3:30 ч при 120°C и впоследствии кальцинируют в течение 3:20 ч при 500°C. Затем материал-носитель переносят в стеклянный сосуд, который вакуумируют с помощью масляного насоса и промывают струей азота. Материал-носитель хранят в азоте до применения.

Затем, 24,97 г материала-носителя с K2CO3, Al2O3 перемешивают в течение 2 часов в вакууме (масляный насос) при 160°C в двухгорлом стеклянном сосуде, снабженном магнитной мешалкой. После промывки азотом материалу-носителю дают охладиться до температуры окружающей среды и добавляют 1,290 г (0,056 моль) натрия (Na) в токе азота. После завершения добавления натрия, носитель перемешивают еще 90 минут при 160°C для окончательного получения катализатора. Катализатор получают в виде темно-синего/серого порошка.

Затем катализатору дают охладиться до температуры окружающей среды и добавляют 374,87 г (1,485 моль) C18- альфа-олефина (ex Ineos) в токе азота. После чего реакционную смесь нагревают до 62°C и выдерживают при данной температуре в течение 3 ч. Реакционной смеси дают охладиться, и изомеризат удаляют из реактора. Дополнительной обработки изомеризата, описанной для случая пентакарбонила железа (Fe(CO)5) в примере сравнения A ниже, не требуется.

Далее, алкенильный янтарный ангидрид получают следующим способом. 126,76 г (0,502 моль) изомеризованного C18- олефина добавляют к реакционному сосуду в токе азота. Олефин нагревают до 50°C и при указанной температуре добавляют 40,96 г (0,418 моль) хлопьев малеинового ангидрида (MSA) в токе азота. После того, как MSA расплавится, (~53°C), реакционную смесь инертизируют путем вакуумирования (масляный насос) и промывки азотом (три раза).

Затем температуру поднимают до 200°C в течение 15 мин, и после начала кипения MSA температуру повышают до 230°C за 1:30 ч.

Указанную температуру выдерживают дополнительно в течение 5:30 ч и затем избыток олефина и непрореагировавшего MSA перегоняют при пониженном давлении (масляный насос). Алкенилированный янтарный ангидрид (ASA) получают в виде коричневатой прозрачной жидкости.

Пример сравнения A:

В примере сравнения A, то же самое исходное вещество, что использовано в примере 1, изомеризуют, используя пентакарбонил железа в качестве гомогенного катализатора тем же способом, что описан в US 4587374. Гомогенный катализатор и остаточные примеси, вызывающие интенсивное темно-оранжевое - коричневое окрашивание изомеризата, отделяют перегонкой изомеризата при пониженном давлении. Данная стадия, которая, по причине характера перегонки, включает утрату изомеризованного олефина (продукта), должна быть включена для предупреждения отрицательного воздействия на окраску образующегося ASA.

Соответствующий алкенильный янтарный ангидрид получают добавлением к реакционному сосуду 154,10 г (0,610 моль) изомеризованного C18- олефина и 49,85 г (0,508 моль) хлопьев малеинового ангидрид (MSA) в токе азота. Суспензию нагревают до 53°C и после того, как MSA расплавится, реакционную смесь инертизируют путем вакуумирования (масляный насос) и промывки азотом (три раза). Затем температуру поднимают до 200°C в течение 15 мин, и после начала кипения MSA температуру повышают до 230°C за 1:30 ч. Указанную температуру выдерживают дополнительно в течение 5:30 ч и затем избыток олефина и непрореагировавшего MSA перегоняют при пониженном давлении (масляный насос). Алкенилированный янтарный ангидрид (ASA) получают в виде коричневатой прозрачной жидкости.

Пример 1 и пример сравнения A: проклеивающие характеристики:

Проклеивающие характеристики ASA, полученного по примеру 1 и примеру сравнения A, соответственно, оценивают по величине Cobb 60 (г/м2) (водопоглощение пробы), как описано в EN 20535 (old DIN 53132). Испытания на проклеивание выполняют, используя бумажную массу из смеси 80/20 древесина твердых пород/древесина хвойных пород (садкость SR 36°). В качестве наполнителя используют карбонат кальция, 15 мас.%, (Hydrocarb 50 BG, Omya) и системой удерживания является Compozil с 0,5 мас.% катионного картофельного крахмала (Raisamyl 142) и 0,3 мас.% силиказола Eka NP 442 (Eka Chemicals). Сульфат алюминия используют в количестве 0,15 мас.%, приводящем к pH 7,8 в напорном ящике. Бумагу 75 г/м2 получают на экспериментальной бумагоделательной машине при 2 м/мин.

Эмульсии ASA, используемые в качестве проклеивающего агента, получают эмульгированием 15 г ASA и 185 г раствора крахмала (4% твердой фазы) с помощью кухонного блендера (Osterizer). Меньшее значение Cobb означает лучшие проклеивающие характеристики и наоборот.

Как следует из таблицы 1, ASA на основе олефина гетерогенной изомеризации имеет значительно лучшие эксплуатационные характеристики, чем ASA на основе гомогенной изомеризации.

Na на

носителе

Fe(CO)5

0,6

0,9

1,2

33,5

24

21,7

59,7

28,5

24,5

Примеры 2-4

В качестве исходного вещества используют C18- альфа-олефины (ex-Chevron), содержащие низкое количество разветвленного исходного вещества (около 8 массовых % винилиденовых изомеров).

Пример 2:

Исходное вещество изомеризуют, используя катализатор натрий-оксид алюминия. Материал-носитель с K2CO3, Al2O3 данного катализатора получают способом, описанным в примере 1. Затем, 26,67 г материала-носителя с K2CO3, Al2O3 перемешивают в течение 2 часов в вакууме (масляный насос) при 160°C в двухгорлом стеклянном сосуде, снабженном магнитной мешалкой. После промывки азотом добавляют 1,373 г (0,060 моль) натрия (Na) в токе азота и носитель перемешивают еще 90 минут при 160°C для окончательного получения катализатора. Катализатор получают в виде темно-синего/серого порошка.

Затем катализатору дают охладиться до температуры окружающей среды и к катализатору добавляют 394,5 г (1,563 моль) C18- альфа-олефина в токе азота. После чего реакционную смесь нагревают до 60°C и выдерживают при данной температуре в течение 3 ч. Реакционной смеси дают охладиться, и изомеризат удаляют из реактора. Дополнительной обработки изомеризата не требуется.

Далее, алкенильный янтарный ангидрид получают следующим способом. 123,72 г (0,490 моль) изомеризованного C18- олефина добавляют к реакционному сосуду в токе азота. Олефин нагревают до 50°C и при указанной температуре добавляют 40,04 г (0,408 моль) хлопьев малеинового ангидрида (MSA) в токе азота. После того, как MSA расплавится, (~53°C), реакционную смесь инертизируют путем вакуумирования (масляный насос) и промывки азотом (три раза). Затем температуру поднимают до 200°C в течение 15 мин, и после начала кипения MSA температуру повышают до 230°C за 90 минут.

Указанную температуру выдерживают дополнительно в течение 5:30 ч и затем избыток олефина и непрореагировавшего MSA перегоняют при пониженном давлении (масляный насос). Алкенилированный янтарный ангидрид (ASA) получают в виде коричневатой прозрачной жидкости.

Пример 3

В примере 3 исходное вещество изомеризуют как описано в примере 2, используя катализатор натрий-оксид алюминия.

Далее, алкенильный янтарный ангидрид получают следующим способом. 125,87 г (0,499 моль) изомеризованного C18- олефина добавляют к реакционному сосуду. Затем олефин инертизируют путем вакуумирования (масляный насос) и промывки азотом (три раза). Затем олефин нагревают до реакционной температуры 230°C. Когда реакционная температура достигнута, к олефину добавляют по каплям, за два часа, 40,74 г (0,415 моль) расплавленного MSA. После завершения добавления MSA, температуру в 230°C выдерживают еще 5 часов. После этого избыток олефина и непрореагировавший MSA перегоняют при пониженном давлении. Алкенилированный янтарный ангидрид (ASA) получают в виде коричневатой прозрачной жидкости.

Пример 4

В примере 4 исходное вещество изомеризуют как описано в примере 2, используя катализатор натрий-оксид алюминия.

Далее, алкенильный янтарный ангидрид получают следующим способом. 111,10 г (0,440 моль) изомеризованного C18- олефина добавляют к реакционному сосуду. После чего к олефину добавляют 6,5 мг фенотиазина (0,033·10-3 моль, 0,009 мол.% относительно молярного количества MSA). Затем смесь олефин/фенотиазин инертизируют путем вакуумирования (масляный насос) и промывки азотом (три раза). Затем смесь нагревают до реакционной температуры 230°C. Когда реакционная температура достигнута, к смеси добавляют по каплям, за два часа, 35,96 г (0,367 моль) расплавленного MSA. После завершения добавления MSA, температуру в 230°C выдерживают еще пять часов. После этого избыток олефина и непрореагировавший MSA перегоняют при пониженном давлении. Алкенилированный янтарный ангидрид (ASA) получают в виде коричневатой прозрачной жидкости.

Анализ продуктов приведенных выше примеров, выполненный с помощью гель-проникающей хроматографии, показывает (см. таблицу 2), что добавление фенотиазина приводит к снижению количества побочных продуктов, в частности, количества аддукта олефин-малеиновый ангидрид-олефин (OMO).

Содержание аддукта олефин-малеиновый ангидрид-олефин (аддукт 1)

1

2

3

4

[мол.%]

0,009

[%-ГПХ]

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНЫХ МАСЕЛ | 2000 |

|

RU2235756C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2456330C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ АЛЬФА-ОЛЕФИНОВ И ЭТИЛЕНА | 2002 |

|

RU2262500C2 |

| ОСНОВАННЫЕ НА ПОЛИКАРБОНОВОЙ КИСЛОТЕ ПРИСАДКИ К ТОПЛИВАМ И СМАЗОЧНЫМ МАТЕРИАЛАМ | 2014 |

|

RU2695543C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛАЛКАНОВ И СМАЗКА НА ИХ ОСНОВЕ | 2000 |

|

RU2237647C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ И ОБРАЗУЮЩИЕСЯ КОМПОЗИЦИИ | 2004 |

|

RU2346923C2 |

| ТЕПЛОПРОВОДНАЯ ПАСТА НА ОСНОВЕ СВЕРХРАЗВЕТВЛЕННОЙ ОЛЕФИНОВОЙ ТЕКУЧЕЙ СРЕДЫ | 2014 |

|

RU2672247C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ТЕХНОЛОГИЧЕСКОГО ПОТОКА ИЗ УЗЛА ИЗОМЕРИЗАЦИИ | 2004 |

|

RU2349571C2 |

| ПРЕДВАРИТЕЛЬНО ПОЛИМЕРИЗОВАННАЯ КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1991 |

|

RU2099358C1 |

| ПРИМЕНЕНИЕ ОСОБЫХ ПРОИЗВОДНЫХ КВАТЕРНИРОВАННЫХ СОЕДИНЕНИЙ АЗОТА В КАЧЕСТВЕ ПРИСАДОК К ТОПЛИВАМ И СМАЗОЧНЫМ МАТЕРИАЛАМ | 2014 |

|

RU2694529C2 |

Изобретение касается способа получения алкенил-замещенного циклического ангидрида, включающего стадии: осуществление стадии изомеризации одного или нескольких олефиново-ненасыщенных С6-С28-углеводородов, из которых, по меньшей мере, 30 массовых % составляет альфа-олефин, путем контактирования указанных углеводородов с катализатором, включающим щелочной металл на носителе, и взаимодействие образующихся изомеризованных олефиновых С6-С28- углеводородов с циклическим ангидридом ненасыщенной дикарбоновой кислоты с образованием алкенил-замещенного циклического ангидрида. Кроме того, изобретение касается применения этого соединения в качестве добавки для проклейки бумаги и способа получения этой добавки на основе полученного алкенил-замещенного циклического ангидрида. 3 н. и 17 з.п. ф-лы, 2 табл., 4 пр.

1. Способ получения алкенил-замещенного циклического ангидрида, включающий стадии

(i) осуществление стадии изомеризации двойной связи одного или нескольких олефиново-ненасыщенных С6-С28-углеводородов, из которых, по меньшей мере, 30 мас.% составляет альфа-олефин и, по меньшей мере, 15%, предпочтительно, по меньшей мере, 25 мас.% указанного альфа-олефина является винилиденовым изомером, путем контактирования указанных углеводородов с катализатором, включающим щелочной металл на носителе, и

(ii) взаимодействие образующихся изомеризованных олефиновых С6-С28-углеводородов с циклическим ангидридом ненасыщенной дикарбоновой кислоты с образованием алкенил-замещенного циклического ангидрида.

2. Способ по п.1, по которому циклический ангидрид ненасыщенной дикарбоновой кислоты выбирают из группы, состоящей из малеинового ангидрида, итаконового ангидрида и цитраконового ангидрида.

3. Способ по п.1 или 2, по которому акцептор радикалов присутствует на стадии (ii), указанный акцептор радикалов выбирают из гидроксильных ароматических соединений и аминоароматических соединений.

4. Способ по п.1 или 2, по которому олефиново-ненасыщенным углеводородом является олефиново-ненасыщенный С14-С24-углеводород, предпочтительно олефиново-ненасыщенный С16-С22-углеводород, наиболее предпочтительно олефиново-ненасыщенный C16- или C18-углеводород, или смесь олефиново-ненасыщенных C16- и C18-углеводородов.

5. Способ по п.3, по которому олефиново-ненасыщенным углеводородом является олефиново-ненасыщенный С14-С24-углеводород, предпочтительно олефиново-ненасыщенный С16-С22-углеводород, наиболее предпочтительно олефиново-ненасыщенный C16- или C18-углеводород, или смесь олефиново-ненасыщенных C16- и C18-углеводородов.

6. Способ по любому из пп.1, 2 или 5, по которому катализатор содержит в качестве щелочного металла натрий или калий, либо по отдельности, либо в комбинации с соединением другого металла.

7. Способ по п.3, по которому катализатор содержит в качестве щелочного металла натрий или калий, либо по отдельности, либо в комбинации с соединением другого металла.

8. Способ по любому из пп.1, 2, 5 или 7, по которому носитель выбирают из группы, состоящей из оксида алюминия, оксида кремния, оксида магния, оксида кремния-оксида алюминия, оксида кремния-оксида алюминия, оксида кремния-оксида алюминия-оксида магния, оксида титана, оксида циркония, боксита, глины, пемзы, активированного угля и молекулярного сита.

9. Способ по п.3, по которому носитель выбирают из группы, состоящей из оксида алюминия, оксида кремния, оксида магния, оксида кремния-оксида алюминия, оксида кремния-оксида алюминия, оксида кремния-оксида алюминия-оксида магния, оксида титана, оксида циркония, боксита, глины, пемзы, активированного угля и молекулярного сита.

10. Способ по любому из пп.1, 2, 5, 7 или 9, по которому щелочной металл присутствует в катализаторе в количестве 1-30 мас.%, относительно массы носителя.

11. Способ по п.3, по которому щелочной металл присутствует в катализаторе в количестве 1-30 мас.%, относительно массы носителя.

12. Способ по любому из пп.1, 2, 5, 7, 9 или 11, по которому носитель на основе оксида алюминия представляет собой гамма-оксид алюминия предпочтительно с удельной поверхностью, по меньшей мере, 100 м2/г.

13. Способ по п.3, по которому носитель на основе оксида алюминия представляет собой гамма-оксид алюминия предпочтительно с удельной поверхностью, по меньшей мере, 100 м2/г.

14. Способ по любому из пп.1, 2, 5, 7, 9, 11 или 13, по которому стадию изомеризации выполняют в инертной атмосфере при температуре в диапазоне от 10°С до 200°С, предпочтительно от 20°С до 60°С.

15. Способ по п.3, по которому стадию изомеризации выполняют в инертной атмосфере при температуре в диапазоне от 10 до 200°С, предпочтительно от 20 до 60°С.

16. Способ по любому из пп.1, 2, 5, 7, 9, 11, 13 или 15, по которому стадию (ii) выполняют при температуре в диапазоне от 150°С до 300°С и по которому соотношение между олефином и циклическим ангидридом ненасыщенной дикарбоновой кислоты составляет в диапазоне от 0,8-2,0 до 1.

17. Способ по п.3, по которому стадию (ii) выполняют при температуре в диапазоне от 150°С до 300°С и по которому соотношение между олефином и циклическим ангидридом ненасыщенной дикарбоновой кислоты составляет в диапазоне от 0,8-2,0 до 1.

18. Применение алкенил-замещенного циклического ангидрида, получаемого способом по любому из пп.1-17, в качестве добавки для проклейки бумаги в производстве бумаги и картона.

19. Способ получения добавки для проклейки бумаги, по которому циклический ангидрид ненасыщенной дикарбоновой кислоты, предпочтительно малеиновый ангидрид, подвергают взаимодействию с одним или несколькими внутренне олефиново-ненасыщенными С6-С28-углеводородами, где указанные внутренне олефиново-ненасыщенные С6-С28-углеводороды получают, осуществляя стадию изомеризации одного или нескольких олефиново-ненасыщенных С6-С28-углеводородов, из которых, по меньшей мере, 30 мас.% составляет альфа-олефин и, по меньшей мере, 15%, предпочтительно, по меньшей мере, 25 мас.% указанного альфа-олефина составляет винилиденовый изомер, в присутствии катализатора, включающего щелочной металл на носителе.

20. Способ по п.19, по которому катализатор включает в качестве щелочного металла натрий или калий, либо по отдельности, либо в комбинации с соединением другого металла, и носитель выбирают из группы, состоящей из оксида алюминия (гамма-, эта- или тета-), оксида кремния, оксида магния, оксида кремния-оксида алюминия, оксида кремния-оксида алюминия-оксида магния, оксида титана, оксида циркония, боксита, глины, пемзы, активированного угля и молекулярного сита.

| ЕР 1424322 А, 02.06.2004 | |||

| Мостовой кран | 1948 |

|

SU79050A1 |

| NAHM S.H | |||

| et al | |||

| J | |||

| Org | |||

| Chem | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВОДОРОДА ИЗ ГАЗОВОЙ СМЕСИ | 0 |

|

SU190352A1 |

| US 6231656 B1, 15.05.2001 | |||

| СПОСОБ ПОЛУЧЕПИЯ ВЫСОКОМОЛЕКУЛЯРНОГО АЛКЕНИЛЯНТАРНОГО АНГИДРИДА | 0 |

|

SU379563A1 |

Авторы

Даты

2013-07-20—Публикация

2009-04-24—Подача