УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к титановому листу (или пластине), имеющему отличный баланс между штампуемостью и прочностью. Более конкретно, настоящее изобретение относится к листу из чистого титана, который включает в себя чистый титан, соответствующий марке 2, прописанной Японскими промышленными стандартами (JIS) H4600 (2007), имеет предел текучести (напряжение, при котором остаточная деформация составляет 0,2%), называемый далее также прочностью, 215 МПа или выше, и отличается штампуемостью.

Титан, обладающий такими исключительными свойствами, как коррозионная стойкость, удельная прочность и легкость, был одобрен для применения во многих областях и применениях, таких как оправы для очков, футляры фотокамер, корпуса, обычно мобильных устройств, конструкции, такие как велосипеды; детали выхлопных систем, такие как глушители мотоциклов и автомобилей, трубы и пластины теплообменников и электроды резервуаров химических установок. Ожидается, что титан будет также одобрен для применения в материалах с улучшенными свойствами, например, в сепараторах для топливных элементов.

Чистый титан, который широко применяется в этих применениях, прописан в стандарте JIS H4600 и подразделяется на марки JIS 1, 2, и 3 в зависимости от содержания примесей, таких как железо (Fe) и кислород (O), и от прочности. С увеличением номера марки повышается минимальная прочность чистого титана, и в соответствии с различными целями используются разные марки чистого титана.

Одним из применений, в которых по большей части применяются листы из чистого титана, является пластинчатый теплообменник (ПТО). Листы титана, подходящие для этого применения, обычно подвергают холодной штамповке с получением сложной гофрированной формы, чтобы иметь более высокую эффективную поверхность теплообмена для улучшения эффективности теплообмена. В частности, при штамповке листы подвергаются условиям, которые являются очень суровыми для материала. Чистый титан марки JIS 1, являющийся мягким и наиболее подходящим для формования среди всех марок чистого титана, должен использоваться в таких жестких условиях штамповки.

Однако такой титановый лист требует еще более высокой прочности и лучшей формуемости, так как улучшения эффективности теплообменника достигаются не только благодаря форме самого теплообменника, но также обычно благодаря повышению скорости течения теплоносителя (или охлаждающей среды), и такая мера требует более высокой непроницаемости под давлением. Однако прочность и штампуемость находятся в обратной зависимости, и является фактом то, что до сих пор не был предложен титановый лист, который удовлетворял бы обоим свойствам.

В качестве методов улучшения штампуемости листов из чистого титана предлагались метод контроля структуры титана (публикация нерассмотренной заявки на патент Японии (JP-A) № 2004-285457) и метод легирования титана (публикация заявки на патент Японии (JP-A) № 2002-317234). Однако эти методы направлены на улучшение формуемости чистого титана, имеющего прочность (предел текучести), соответствующую марке JIS 1, но не формуемости чистого титана с прочностью, соответствующей марке JIS 2. В частности, основную роль в деформации чистого титана марки JIS 1 играет деформационное двойникование, но чистый титан с прочностью, соответствующей марке JIS 2, с малой вероятностью будет подвергаться деформационному двойникованию, и его формуемость не улучшается, когда методы, предназначенные для чистого титана марки JIS 1, применяются к марке 2 без модификации.

Как метод улучшения штампуемости чистого титана, прочность которого соответствует марке JIS 2 или марке JIS 3 (215 МПа или более), в публикации нерассмотренной заявки на патент Японии (JP-A) № 2009-228092 предлагается метод регулирования содержания кислорода (O) и железа (Fe) и контроля размера зерна титана. Однако простым регулированием содержаний кислорода и железа и контролем размера зерна титана трудно достичь хорошего баланса между штампуемостью и прочностью.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение было создано, принимая во внимание эти обстоятельства, и его задачей является разработка листа из чистого титана с отличным балансом между штампуемостью и прочностью.

Более конкретно, задачей настоящего изобретения является создание листа из чистого титана, который имеет прочность, соответствующую уровню марки JIS 2 (215 МПа в терминах предела текучести) или выше, и имеет отличную штампуемость.

РЕШЕНИЕ ПРОБЛЕМЫ

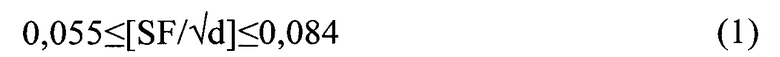

В настоящем изобретении решаются эти задачи и предлагается лист из чистого титана, содержащий титан и неизбежные примеси. Лист из чистого титана имеет предел текучести 215 МПа или выше. Лист из чистого титана имеет средний размер d зерна его структуры 25 мкм или больше и 75 мкм или меньше. Лист из чистого титана имеет гексагональную кристаллическую структуру, при этом соответствующие зерна в гексагональной кристаллической структуре имеют среднее значение коэффициентов Шмидта (SF) двойников (11-22) с направлением прокатки в качестве осей, и среднее значение коэффициента Шмидта (SF) и средний размер d зерна удовлетворяют следующему выражению (1):

Настоящее изобретение обеспечивает лист из чистого титана с отличным балансом между штампуемостью и прочностью, при условии, что лист из чистого титана имеет коэффициент Шмидта в особой плоскости зерен и средний размер зерна, удовлетворяющие заданному критерию. Полученный лист из чистого титана очень хорошо подходит как материал, имеющий удовлетворительную штампуемость и высокую прочность, которые требуются, когда лист из чистого титана используется как фасонное изделие сложной формы, обычно в теплообменнике или в химической установке. В частности, лист из чистого титана подходит как материал для пластинчатого теплообменника.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

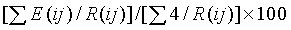

Фиг.1А представляет собой вид спереди, показывающий, как оценивать штампуемость;

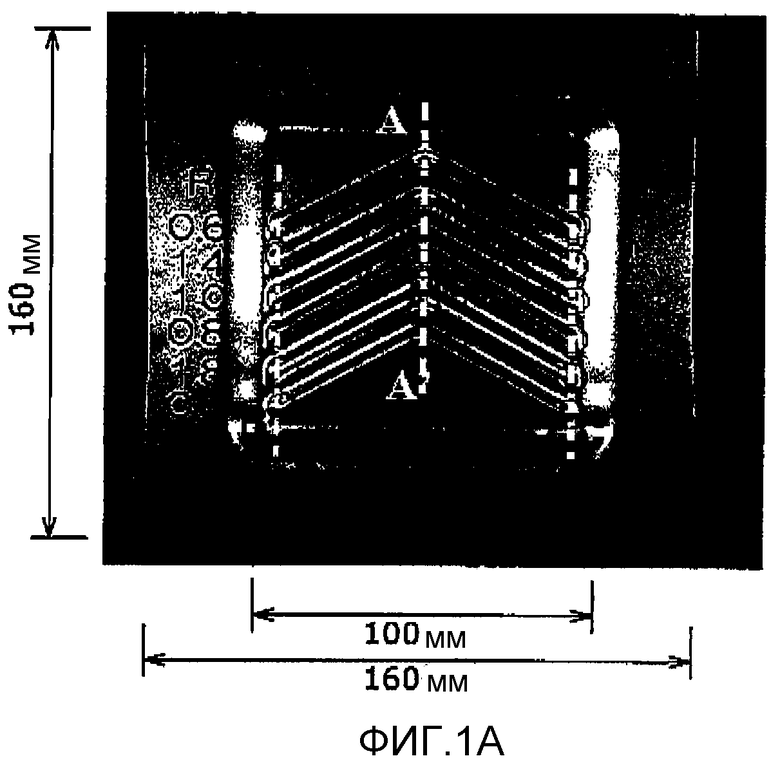

Фиг.1В представляет собой схематичный вид в разрезе по линии A-A' на фиг.1A;

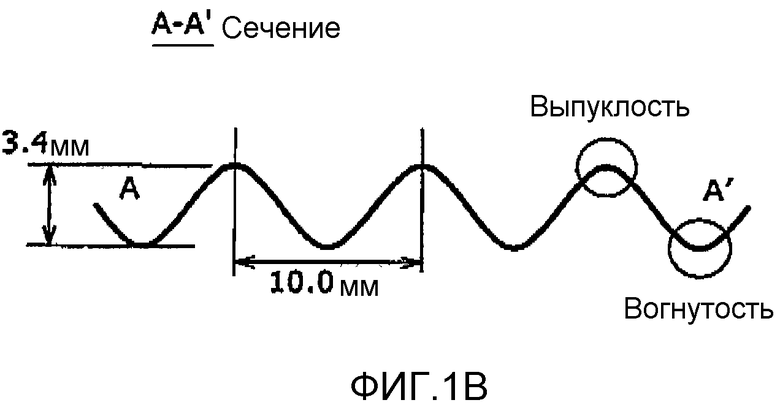

Фиг.2 представляет собой график, показывающий, как меняется штампуемость в зависимости от величины (SF/√d) после использования смазки 1 в рабочих образцах;

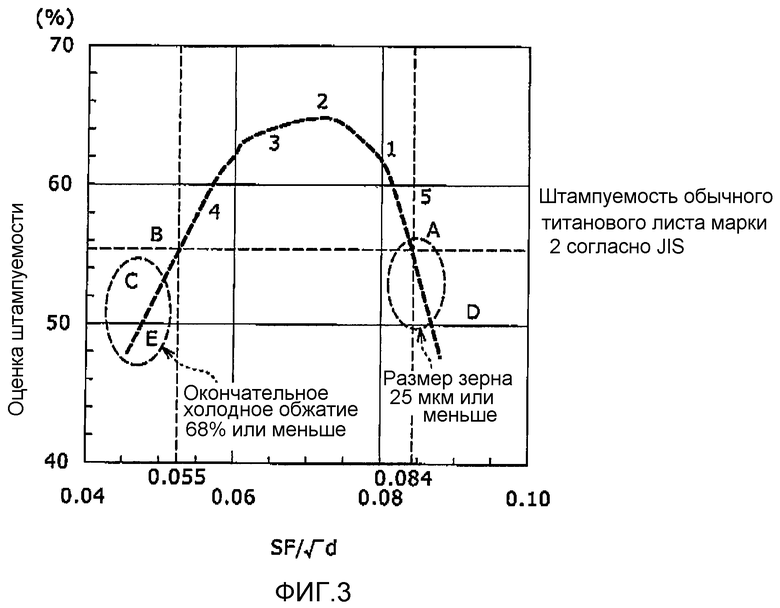

Фиг.3 представляет собой график, показывающий, как меняется штампуемость в зависимости от величины (SF/√d) после использования смазки 2 в рабочих образцах;

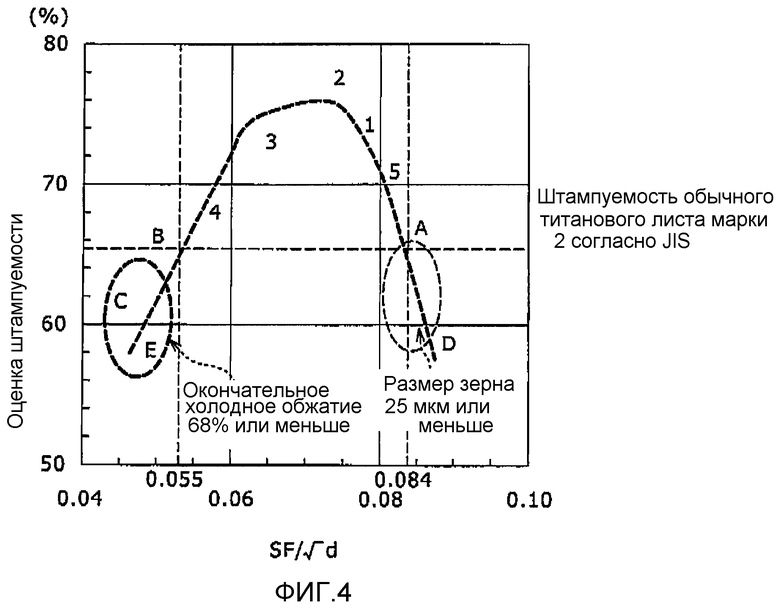

Фиг.4 представляет собой график, показывающий, как меняется штампуемость в зависимости от величины (SF/√d) после использования смазки 3 в рабочих образцах;

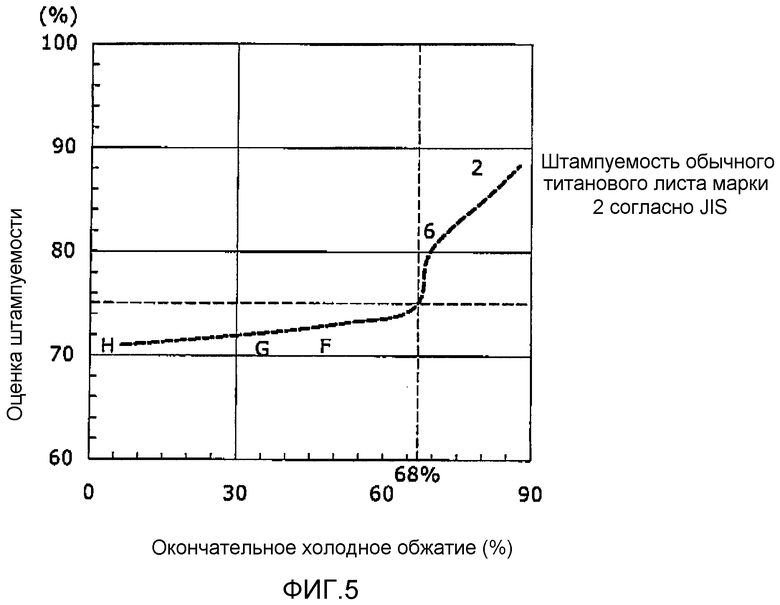

Фиг.5 представляет собой график, показывающий, как меняется штампуемость в зависимости от обжатия в холодном состоянии перед окончательным отжигом (окончательное обжатие в холодном состоянии); и

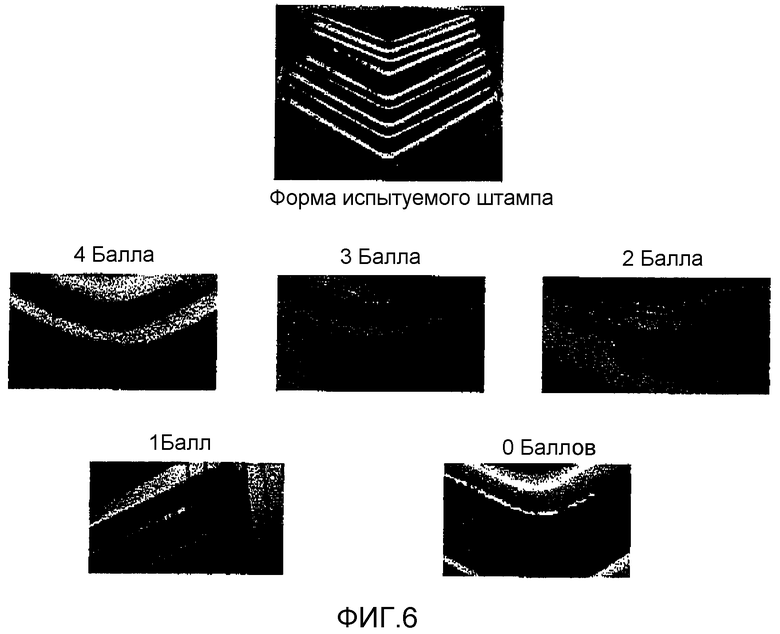

Фиг.6 представляет собой фотографии, иллюстрирующие критерии оценки результатов испытаний на штампуемость.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Что касается формуемости, то известно, что лист из чистого титана имеет более удовлетворительную штампуемость с повышением склонности к двойникованию, так как в добавление к деформации скольжением, большой вклад в деформацию листа из чистого титана вносит деформация двойникованием. Чем мягче чистый титан, тем больше деформационное двойникование и тем лучше штампуемость. По этим причинам листы из чистого титана с прочностью, соответствующей марке JIS 2 или марке JIS 3 (прочность от более 215 МПа до менее 485 МПа), подвергаются, как известно, меньшему деформационному двойникованию и имеют худшую штампуемость, чем листы из чистого титана с прочностью, соответствующей марке JIS 1 (прочность 165 МПа или выше).

Авторы настоящего изобретения провели различные исследования металлической структуры, чтобы улучшить штампуемость (особенно штампуемость фасонных деталей сложной формы, таких как пластинчатый теплообменник), при одновременном сохранении высокого уровня прочности (прочность 215 МПа или выше), соответствующего марке JIS 2 или марке JIS 3, и сделали следующее открытие.

Титановый лист при холодной прокатке в одном направлении испытывает анизотропию прочности и в результате имеет прочность в направлении прокатки ниже, чем прочность в поперечном направлении с низкой вязкостью. Когда этот титановый лист подвергается штамповке (прессованием), деформация протекает преимущественно в направлении прокатки с низкой прочностью. На основе этого авторы настоящего изобретения считают, что регулирование структуры для усиления деформации двойникованием в основном направлении деформации, т.е. в направлении прокатки, эффективно для улучшения штампуемости, и они обнаружили, что для титановых листов марки JIS 2 или марки 3 важно также выровнять ориентацию кристаллов, что облегчает деформационное двойникование.

Авторы настоящего изобретения провели исследования коэффициента Шмидта и размера зерен, которые влияют на наличие тенденции к деформационному двойникованию, и обнаружили, что контроль соотношения между коэффициентом Шмидта и размером зерна в определенном диапазоне позволяет получить лист из чистого титана с лучшей штампуемостью при сохранении высокого уровня прочности. Настоящее изобретение было осуществлено на основе этих данных.

Более конкретно, титановый лист, имеющий особо хорошую штампуемость при сохранении высокого уровня прочности, соответствующего марке 2 или марке 3 согласно JIS, может быть получен, если у листа из чистого титана, который был прокатан в одном направлении и который имеет гексагональную кристаллическую структуру, среднее значение коэффициентов Шмидта (SF) и средний размер зерна (d в мкм) в структуре титанового листа удовлетворяют условию, представимому выражением (1), т.е. 0,055≤[SF/√d]≤0,084, где 25≤d≤75, далее называемым просто выражением (1). Коэффициенты Шмидта отражают деформацию двойникованием с направлением прокатки в качестве осей в плоскости (11-22) гексагональной кристаллической структуры.

Кристаллографические плоскости (грани кристалла) обозначаются индексами Миллера. Когда какой-то индекс является отрицательным, это обычно указывается числом с чертой над ним. Однако в настоящем описании такой отрицательный индекс для удобства указывается как «минус число». Соответственно, обозначение «-2» для плоскости (11-22) указывает, что этот индекс является отрицательным.

В настоящем изобретении в качества показателя улучшения штампуемости используется коэффициент Шмидта. Известно, что величина критического напряжения скольжения (τ), требуемого для движения дислокации вдоль кристаллографической плоскости, обычно меняется в зависимости от кристаллографической плоскости и от направления оси кристалла и задается выражением: τ=σcosφ·cosλ, где σ означает растягивающее напряжение в направлении оси; φ означает угол, образованный линией, нормальной к плоскости скольжения, и осью растяжения, и λ означает угол между направлением скольжения и осью растяжения.

Множитель [cosφ·cosλ] в выражении (1) называется коэффициентом Шмидта и указывает на наклон кристалла к оси растяжения. Соответственно, критическое напряжение скольжения (τ), необходимое для пластической деформации поликристаллического металла, меняется в зависимости от коэффициента Шмидта [cosφ·cosλ], и когда к металлическому листу прикладывается внешняя сила, первой деформируется кристаллографическая плоскость, имеющая максимальный коэффициент Шмидта.

В листе из чистого титана критическое напряжение скольжения (τ), необходимое для деформации кристалла, может быть определено расчетом среднего коэффициента Шмидта (SF) на основе соотношения между углом φ и углом λ.

Кристаллическое зерно (основная фаза α) чистого титана имеет структуру с гексагональной плотноупакованной кристаллической решеткой. Известно, что, когда чистый титан имеет прочность, соответствующую марке JIS 1, деформация двойникованием с наибольшей вероятностью происходит в плоскости (11-22) кристаллического зерна. Авторы настоящего изобретения подтвердили, что лист из чистого титана с прочностью, соответствующей марке 2 или 3 согласно JIS, имеет лучшую штампуемость при увеличении коэффициента Шмидта в плоскости (11-22) кристаллического зерна в направлении прокатки (направление оси растяжения). На основе этих данных в настоящем изобретении в качестве среднего коэффициента Шмидта (SF) используется величина для плоскости (11-22) соответствующих кристаллических зерен с направлением прокатки в качестве осей в гексагональной кристаллической структуре титанового листа.

В настоящем изобретении диапазон среднего коэффициента Шмидта (SF) не является критическим до тех пор, пока отношение (SF/√d) среднего коэффициента Шмидта (SF) к корню квадратному из среднего размера зерна (d) лежит в определенных пределах (0,055≤[SF/√d]≤0,084), как в выражении (1). Лист из чистого титана, у которого средний коэффициент Шмидта (SF) удовлетворяет условию выше, может иметь удовлетворительную формуемость независимо от условий смазки.

В настоящем изобретении лист из чистого титана должен иметь средний размер зерна титана (d в мкм) 25 мкм или больше. Лист из чистого титана со средним размером зерна менее 25 мкм вряд ли будет испытывать деформационное двойникование и может иметь худшую штампуемость из-за недостаточного напряжения на границах зерен, а это напряжение необходимо для деформации двойникованием. Поэтому установлен нижний предел среднего размера зерен титана 25 мкм. Лист из чистого титана предпочтительно имеет средний размер зерна 30 мкм или больше, более предпочтительно 35 мкм или больше.

Если титановый лист имеет слишком большой средний размер зерна, он может иметь конструктивные дефекты (плохой внешний вид) из-за «апельсиновой корки», образующейся на его поверхности, и может испытывать растрескивание от межзеренных границ после формования (профилирования) из-за огрубления кристаллических зерен и концентрации напряжений на межзеренных границах. По этим причинам желательно, чтобы лист из чистого титана имел средний размер зерна 75 мкм или меньше, предпочтительно 65 мкм или меньше, более предпочтительно 55 мкм или меньше.

Соотношение между средним коэффициентом Шмидта (SF) и средним размером зерна (d в мкм) задается через отношение SF/√d, то есть как средний коэффициент Шмидта (SF), деленный на квадратный корень из среднего размера зерна (d). Средний коэффициент Шмидта (SF) делится на квадратный корень из среднего размера зерна (d), так как частота возникновения деформации двойникованием, которая влияет на штампуемость, может быть выражена через ориентацию кристаллов, т.е. «SF», и величину внутреннего напряжения, которое вызывает деформацию двойникованием. Величина внутреннего напряжения обратно пропорциональна квадратному корню из среднего размера зерна (d в мкм). Может оказаться, что лист из чистого титана, у которого отношение [SF/√d] меньше 0,055, не имеет удовлетворительной штампуемости, так как он имеет большой размер зерна, и деформационное двойникование происходит в случайных направлениях. Поэтому [SF/√d] имеет нижним пределом величину 0,055 или больше, предпочтительно оно составляет 0,058 или больше, более предпочтительно 0,061 или больше. Напротив, лист из чистого титана, у которого [SF/√d] превышает 0,084, может иметь недостаточную штампуемость, так как зерна имеют слишком малые размеры, что создает недостаточное внутреннее напряжение на межзеренных границах, и поэтому деформационное двойникование затрудняется. По этим причинам величина [SF/√d] здесь имеет верхний предел 0,084 или меньше, предпочтительно составляет 0,081 или меньше, более предпочтительно 0,078 или меньше.

Лист из чистого титана согласно настоящему изобретению разработан так, чтобы иметь состав, приблизительно соответствующий составу применяющегося в промышленности чистого титана (марка 2 или марка 3, прописанные в стандарте JIS H4600). Соответственно, лист из чистого титана предпочтительно имеет такой химический состав, чтобы удовлетворять химическому составу, прописанному для марки JIS 2 или марки JIS 3, и имеет прочность (предел текучести) 215 МПа или больше. Настоящее изобретение применимо также к листам из чистого титана, прописанных в других стандартах, таких как стандарты Американского общества специалистов по испытаниям и материалам (ASTM), соответствующим марке JIS 2 или марке JIS 3. В частности, обычные примеры листов из чистого титана, к которым применимо настоящее изобретение, включают марку 2 согласно JIS H4600 (2007) (N: 0,03 масс.% или меньше, C: 0,08 масс.% или меньше, H: 0,013 масс.% или меньше, Fe: 0,25 масс.% или меньше и O: 0,20 масс.% или меньше, остальное титан), марку JIS 3 (N: 0,05 масс.% или меньше, C: 0,08 масс.% или меньше, H: 0,013 масс.% или меньше, Fe: 0,30 масс.% или меньше и O: 0,30 масс.% или меньше, остальное Ti), марку 1 согласно стандарту ASTM B265 (N: 0,03 масс.% или меньше, C: 0,08 масс.% или меньше, H: 0,015 масс.% или меньше, Fe: 0,20 масс.% или меньше, и О: 0,18 масс.% или меньше, остальное Ti), и марку 2 этого же стандарта (N: 0,03 масс.% или меньше, C: 0,08 масс.% или меньше, H: 0,015 масс.% или меньше, Fe: 0,30 масс.% или меньше, и О: 0,25 масс.% или меньше, остальное Ti). Однако следует отметить, что эти марки приведены только для примера и не должны толковаться как ограничивающие объем настоящего изобретения.

Ниже будет проиллюстрирован способ получения листа из чистого титана согласно настоящему изобретению. Однако следует отметить, что листы из чистого титана согласно настоящему изобретению не ограничены листами, полученными следующим способом.

Для получения чистого титана настоящее изобретение может применять обычный способ, в котором производственные условия не ограничены, за исключением того, что требуемые условия холодной прокатки и отжига такие, как указывается ниже.

Лист из чистого титана обычно изготавливают путем последовательных процессов разливки, прокатки на блюминге, горячей прокатки, отжига после горячей прокатки, холодной прокатки, технологического отжига (промежуточного отжига), холодной прокатки и окончательного отжига.

Обычно, чистый титан с контролируемым особым составом обычно подвергают разливке в слитки/ковке, чтобы он имел требуемую форму (например, форму блоков), и подвергают горячей прокатке с получением горячекатаного листа. Полученный горячекатаный лист последовательно подвергают отжигу, промывке кислотой для удаления окалины, холодной прокатке и отжигу, и в результате получают лист из чистого титана согласно настоящему изобретению.

Из этих процессов для получения листа из чистого титана согласно настоящему изобретению важными процессами (стадиями) являются холодная прокатка непосредственно перед окончательным отжигом и окончательный отжиг, и их условия важны для контроля среднего коэффициента Шмидта (SF) плоскости (11-22) и среднего размера зерна (d) и для контролирования величины [SF/√d] в определенных выше границах.

Для контроля SF авторы настоящего изобретения провели исследования соотношения между SF и обжатием в холодном состоянии и обнаружили, что холодная прокатка, которая проводится до степени обжатия в холодном состоянии 68% или больше, обеспечивает такую ориентацию кристаллов, которая делает их поддающимися деформации двойникованием, т.е. позволяет иметь высокий SF, и это обеспечивает удовлетворительную штампуемость. С увеличением степени обжатия (уменьшения сечения) при холодной прокатке SF повышается, и штампуемость еще больше улучшается. Соответственно, холодная прокатка проводится до степени обжатия предпочтительно 70% или больше, более предпочтительно 80% или больше. Верхний предел обжатия не ограничивается и может повышаться до предельного обжатия в холодной прокатке.

Хотя детали этого остаются неясными, вероятно, это связано со следующим. Если холодная прокатка проводится до степени обжатия в холодном состоянии менее 68%, при холодной прокатке деформируются преимущественно кристаллические зерна, имеющие высокие коэффициенты Шмидта перед холодной прокаткой, в результате рекристаллизованные зерна в этой зоне становятся относительно мелкими. Напротив, кристаллические зерна с низкими коэффициентами Шмидта сопротивляются деформации, поэтому они не испытывают рекристаллизации при отжиге и склонны оставаться относительно большими кристаллическими зернами. Прежние зерна, которые подверглись деформации, склонны после рекристаллизации образовывать кристаллические зерна с высокими коэффициентами Шмидта. Обычно при росте поликристаллических зерен большое зерно захватывает малое зерно, образуя грубое зерно, по этим причинам зерно, имеющее более низкий коэффициент Шмидта (но имеющее больший размер), может при отжиге захватывать зерно, имеющее более высокий коэффициент Шмидта (но имеющее меньший размер), что приводит к низкому среднему коэффициенту Шмидта (SF). Напротив, когда проводится интенсивная холодная прокатка до степени обжатия 68% или больше, даже кристаллическое зерно с низким коэффициентом Шмидта деформируется в значительной степени и в результате этого образует при отжиге мелкое рекристаллизованное зерно, и вновь образуется кристаллическое зерно, имеющее высокий коэффициент Шмидта, что приводит к высокому среднему коэффициенту Шмидта (SF). С другой стороны, кристаллическое зерно, имеющее высокий коэффициент Шмидта, постепенно деформируется с ранних стадий прокатки, несет деформацию, аккумулированную в больших количествах, и в результате этого предпочтительно растет во время роста зерен после рекристаллизации, а именно, кристаллическое зерно с высоким коэффициентом Шмидта захватывает кристаллическое зерно с низким коэффициентом Шмидта, и это позволяет листу из чистого титана иметь высокий средний коэффициент Шмидта (SF), обеспечивая тем самым улучшенную штампуемость. Это является мнением авторов настоящего изобретения.

Как он используется здесь, термин «обжатие в холодном состоянии» (обжатие при холодной прокатке) относится только к обжатию при холодной прокатке непосредственно перед окончательным отжигом (финальным отжигом). Хотя в настоящем изобретении холодная прокатка при необходимости может проводиться несколько раз, на средний коэффициент Шмидта (SF) влияет главным образом обжатие на окончательной холодной прокатке, и здесь задается только обжатие на окончательной холодной прокатке.

Согласно настоящему изобретению, после проведения холодной прокатки до степени обжатия 68% или больше проводится окончательный отжиг (конечный отжиг). Размер зерна и ориентацию кристаллов титана можно надлежащим образом контролировать, регулируя такие условия, как температура и время выдержки при окончательном отжиге.

Скорость повышения температуры при отжиге можно подходящим образом регулировать, но предпочтительно она составляет 20°C/с или выше, более предпочтительно 25°C/с или выше, так как отжиг, проводимый при слишком низкой скорости повышения температуры, может не обеспечить ориентации кристаллов, подходящей для штамповки.

Желательно надлежащим образом контролировать температуру отжига, так как она влияет, например, на размер зерна. Если отжиг проводится при слишком высокой температуре, это может привести к большому количеству бета-фазы, и поэтому титановый лист может иметь недостаточную штампуемость. Чтобы избежать этого, желательно, чтобы температура отжига составляла предпочтительно 880°C или меньше, более предпочтительно 860°C или меньше. Напротив, если отжиг проводится при слишком низкой температуре, он может не обеспечить требуемого размера зерна. Поэтому температура отжига предпочтительно составляет 750°C или выше, более предпочтительно 800°C или выше. Однако, если отжиг проводится при температуре ниже указанного диапазона, размер кристаллических зерен можно контролировать в пределах заданного выше диапазона, если проводить отжиг в течение длительного периода выдерживания. Однако с точки зрения производительности желательно проводить отжиг при температуре в пределах заданного выше температурного диапазона.

Время выдержки при температуре отжига предпочтительно составляет от 1 минуты или больше и до 10 минут или меньше. Если проводить отжиг при слишком коротком времени выдержки, он может не обеспечить кристаллических зерен требуемого размера. Напротив, если отжиг проводится в течение слишком долгого времени выдержки, это может привести к снижению производительности и к чрезмерно большому размеру зерна, таким образом являясь нежелательным. Более предпочтительно, время выдержки составляет от 2 минут или больше и до 6 минут или меньше.

Окончательный отжиг можно провести на воздухе, а также в любой атмосфере без ограничения, например в вакууме или в атмосфере инертного газа, такого как аргон.

Чтобы получить средний размер зерна в требуемом диапазоне, отжиг можно повторить несколько раз для контроля размеров зерна.

Применяя подходящую комбинацию обжатия при холодной прокатке непосредственно перед окончательным отжигом и условиях последующего окончательного отжига, которые упомянуты выше, можно получить лист из чистого титана согласно настоящему изобретению, имеющий высокую прочность и отличную формуемость.

Методы покрытия титанового листа смазочным маслом или образования смазочной пленки на поверхности титанового листа известны. Эти методы осуществляются, чтобы обеспечить удовлетворительную штампуемость при штамповке. Согласно этим методам, титановый лист деформируется вдоль штампа, чтобы иметь тем самым улучшенную штампуемость благодаря действию масла для пресса или благодаря действию смазочной пленки, образованной на поверхности титанового листа. Лист из чистого титана согласно настоящему изобретению в основном проявляет удовлетворительную штампуемость и без применения указанной выше смазочной пленки. Однако при необходимости на поверхности титанового листа может быть образована пленка с высокой смазывающей способностью. Лист из чистого титана, подвергшийся такому процессу смазки, может иметь еще более удовлетворительную штампуемость.

Типичные способы смазки включают способ покрытия титанового листа смазочным маслом, таким как масло для прессов, способ покрытия поверхности титанового листа пленкой, такой как полиэтиленовая пленка, и способ покрытия поверхности титанового листа органической смолой, содержащей в основном, например, полиуретановую смолу или полиолефиновую смолу. В такую смазочную пленку можно добавить неорганическую твердую смазку на основе оксида кремния.

Титановый лист согласно настоящему изобретению подходит как типичный материал для теплообменников и химических установок и особенно выгоден как материал для пластинчатых теплообменников. Титановый лист согласно настоящему изобретению отличается удовлетворительной штампуемостью, когда применяется как такой материал. Титановый лист может иметь любую некритическую толщину, но если титановый лист имеет слишком большую толщину, это может затруднить обработку самого титанового листа. По этим причинам титановый лист согласно настоящему изобретению предпочтительно является листом, имеющим толщину, подходящую для требуемого применения, и подходит, например, титановый лист толщиной 2 мм, хотя конкретный верхний предел толщины здесь не задается. Нижний предел толщины можно также определить, обычно с учетом необходимой прочности. Титановый лист согласно настоящему изобретению, имеющий высокую прочность, может подходить в достаточной мере даже при толщине 0,1 мм.

Лист из чистого титана для применения в настоящем изобретении включает в себя титан и неизбежные примеси. Как он используется здесь, термин «неизбежные примеси» относится к примесным элементам, неизбежно содержащимся в сырьевом материале - губчатом титане. Типичные примеры таких примесей включают кислород, железо, углерод, азот, водород, хром и никель. Кроме того, примеры неизбежных примесей включают элементы, которые могут быть введены в продукт во время производственных процессов, такие как водород.

Хотя это некритично, содержания неизбежных примесей, присутствующих в титановом листе, предпочтительно подходящим образом снижать, так как высокие содержания примесей могут помешать производству в условиях, предпочтительных в настоящем изобретении, а именно, они могут помешать проведению холодной прокатки перед окончательным отжигом до степени обжатия в холодном состоянии 68% или выше при обычном производстве рулонов.

Обычно, элементарный кислород эффективно позволяет титановому листу иметь удовлетворительную прочность. Чтобы кислород мог проявлять такие эффекты, содержание кислорода должно составлять 0,06% или больше (процентная доля рассчитана на массу (масс.%), это же справедливо в отношении химического состава), более предпочтительно 0,08% или больше. Однако титановый лист со слишком высоким содержанием кислорода может иметь слишком высокую прочность и может иметь недостаточную способность к холодной обработке и/или штампуемость. По этим причинам желательное содержание кислорода составляет 0,3% или меньше, предпочтительно 0,2% или меньше, более предпочтительно 0,15% или меньше.

Элементарное железо, как и кислород, эффективно позволяет титановому листу иметь удовлетворительную прочность и может содержаться в титановом листе в соответствии с необходимостью дополнить упрочняющий эффект кислорода. Однако, если присутствует слишком высокое содержание железа, это может привести к слишком высокой прочности титанового листа и тем самым к недостаточной способности к холодной обработке и/или штампуемости и к низкому сопротивлению щелевой коррозии. Чтобы избежать этого, желательно, чтобы содержание железа составляло 0,50% или меньше, предпочтительно 0,35% или меньше.

Элементарный углерод, так же как и кислород с железом, эффективен для обеспечения прочности титанового листа. Однако, если титановый лист имеет слишком высокое содержание углерода, он может иметь слишком высокую прочность и тем самым может иметь недостаточную способность к холодной обработке и/или штампуемость. Чтобы избежать этого, содержание углерода предпочтительно составляет 0,05% или меньше, более предпочтительно 0,03% или меньше.

Ниже настоящее изобретение будет проиллюстрировано более подробно на нескольких рабочих примерах. Однако следует отметить, что эти примеры не следует рассматривать как ограничивающие объем настоящего изобретения; могут быть выполнены различные изменения и модификации, не выходящие за рамки сущности и объема изобретения, и подразумевается, что все такие изменения и модификации охватываются сущностью и объемом изобретения.

Материалы для испытаний, каждый толщиной 3,5 мм, получали, подвергая листы из чистого титана (толщина 200 мм) с химическими составами 1-3 (JIS H4600), указанными в таблице 1 ниже, горячей прокатке (условия прокатки: прокатка при 830°C от толщины 200 мм до толщины 4,0 мм), отжигу и кислотной промывке (условия кислотной промывки: 250 мкм на одну сторону).

Полученные материалы для испытаний подвергали последовательно отжигу после горячей прокатки (см. таблицу 2), первой холодной прокатке и технологическому отжигу (см. таблицу 2). Затем образцы подвергали второй холодной прокатке (до степени обжатия, указанной в колонке «Обжатие в холодном состоянии перед окончательным отжигом» в таблице 2) и в результате получали холоднокатаные материалы, имеющие толщину 0,6 мм. Холоднокатаные материалы подвергали окончательному отжигу на воздухе (средняя скорость повышения температуры примерно 20°C/с, температура отжига и период выдержки при температуре отжига указаны в таблице 2) и кислотной промывке (обработка солью: 50 мкм на каждую сторону), и в результате получали образцы (толщиной листа 0,5 мм).

Независимо от этого был приготовлен эталонный пример (образец A), химический состав («химическая композиция 2» в таблице 1) и прочность которого соответствуют марке 2 согласно JIS.

На соответствующих образцах указанными ниже способами были измерены средний размер зерна (d), средний коэффициент Шмидта (SF), штампуемость (оценка) и прочность, результаты приведены в таблице 3.

(1) Средний размер зерна (d в мкм)

Средний размер зерна (d) каждого образца определяли в соответствии с методом сечения, используя оптические микроснимки каждого образца при увеличении в 100 раз. Определение проводилось на сечении в направлении прокатки образца в произвольном положении по всей толщине (0,5 мм) в области 0,7 мм в направлении прокатки.

(2) Средний коэффициент Шмидта (SF)

Средний коэффициент Шмидта (SF) в плоскости (11-22) гексагонального кристалла с направлением прокатки в качестве оси растяжения определяли следующим образом. Измеряли коэффициенты Шмидта соответствующих кристаллических зерен на произвольной площади с размером 1,8 мм в длину, 1,8 мм в ширину, и вглубь на одну четвертую толщины (t/4, где t означает толщину) в соответствии с анализом ориентации кристаллов, используя электронограмму обратного рассеяния с шагом одна десятая размера кристаллического зерна, и среднее значение коэффициента Шмидта для соответствующих кристаллических зерен было определено как средний коэффициент Шмидта (SF).

(3) Штампуемость (оценка)

Фиг.1A и 1B являются поясняющими чертежами, показывающими, как оценивать штампуемость. Из приготовленных выше образцов путем штамповки (прессованием), применяя 80-тонный маслогидравлический пресс, были получены штампованные образцы, каждый из которых моделирует теплообменное звено пластинчатого теплообменника. Все штампованные образцы имели одинаковый размер 160 мм в ширину и 160 мм в длину (оцениваемая площадь: 100 мм в ширину и 100 мм в длину) и рисунок елочкой, имеющий шесть гребней с шагом 10 мм, максимальной высотой 4 мм и 6 радиусами кривизны R, равными 0,4, 0,6, 0,8, 1,0, 1,4 и 1,8 мм, причем эти шесть гребней имели шесть разных радиусов кривизны R соответственно. Штамповку проводили в условиях: скорость 1 мм/сек, глубина прессования (глубина проникновения) 3,4 мм, максимальная нагрузка 200 кН и масса покрытия смазкой 1,0 г/м2. Для смазки использовалась любая из следующих смазок 1-3.

Смазка 1 (пленка): полиэтиленовая пленка.

Смазка 2: масло для пресса (SUNPRESS S-304, поставляется Sugimura Chemical Industrial Co., Ltd).

Смазка 3 (пленка): смазочная пленка, содержащая 80 масс.% акриловой смолы, 10 масс.% коллоидного оксида кремния и 10 масс.% полиэтиленового воска.

Растрескивание штампованных образцов измеряли в двадцати четырех точках пересечения гребней и пунктирных линий (двенадцать точек на краях гребней (выпуклости) и двенадцать точек в центрах гребней (6 выпуклостей и 6 вогнутостей)), как показано на фиг.1A и 1B, причем фиг.1A представляет собой вид сверху, а фиг.1B - поперечный разрез.

Каждая из оцениваемых точек относительно линии A-A', линии B-B' и линии C-C', служащие местом образования трещин, оценивались визуальным наблюдением, и ставилось 4 балла, когда образец не имел никаких дефектов; 3 балла, когда образец имел тенденцию к образованию шейки (явление образования шейки); 2 балла, когда образец имел образование шейки; 1 балл, когда образец имел волосную трещину; и 0 баллов, когда образец имел большую трещину (см. следующее выражение (2)). Состояние растрескивания преобразовывалось в численное значение, деля баллы на соответствующие радиусы кривизны R (здесь все они обозначены как R(ij)), и отношение этой величины к величине, получаемой в предположении, что все измеренные точки не имели трещин, было определено как «оценка» (согласно выражению (3)). Эта оценка используется в настоящем изобретении как показатель для оценки штампуемости.

E(jj)=(без дефектов: 4, тенденция к образованию трещины: 3, образование шейки: 2, волосная трещина: 1, большая трещина: 0) (2)

Как показано на фиг.6, «тенденция к образованию шейки» относится к такому состоянию, когда образование шейки распознается не визуальным наблюдением, а обследованием с датчиками касания; «образование шейки» относится к такому состоянию, когда утонение части образца определяется визуальным наблюдением; «волосная трещина» относится к трещине, образованной в деформированном участке; и «большая трещина» относится к трещине размером 3 мм или больше.

(4) Прочность (МПа)

Прочность определяли, отбирая образец, как предписано в ASTM, и измеряя напряжение пластического течения (предел текучести) образца в продольном (L) направлении (направление прокатки) в соответствии с методиками испытаний на растяжение металлических материалов, предписанными стандартом ASTM E8. Испытание на растяжении проводилось при скорости 0,5%/мин в начале испытания до деформации 0,5% и при скорости 40%/мин после этого.

*Остальное титан

№

(°C)

(°C)

смазка 1

смазка 2

смазка 3

Таблица 3 показывает, что образцы 1-6, удовлетворяющие условиям (SF/√d и d), определенным в настоящем изобретении, имели прочности (условные пределы текучести) 215 МПа или выше, что соответствует марке JIS 2, и имели удовлетворительную штампуемость.

В противоположность этому образцы A-H, имеющие значения SF/√d вне диапазона, определенного в настоящем изобретении, имели худшую штампуемость, хотя они имели прочности 215 МПа или выше.

В частности, данные для образцов C, Е, F, G и H показывают, что титановые листы, подвергнутые холодной прокатке перед окончательным отжигом, проведенной до низкого обжатия в холодном состоянии (обжатие), обычно имели не очень высокий средний коэффициент Шмидта (SF), но имели большой средний размер зерна и поэтому были склонны иметь более низкую штампуемость, так как величина SF/√d лежала вне диапазона, определенного в настоящем изобретении.

Данные по образцу A показывают, что титановый лист, если его подвергнуть окончательному отжигу в течение короткого времени, не имеет достаточного роста зерна, а если его подвергнуть холодной прокатке перед окончательным отжигом до низкого обжатия в холодном состоянии, не имеет достаточно высокого среднего коэффициента Шмидта и склонен иметь худшую формуемость, так как величина SF/√d лежит вне диапазона, определенного в настоящем изобретении.

Данные по образцу B показывают, что титановый лист, если его подвергнуть окончательному отжигу в течение чрезмерно большого времени, даже при низкой температуре, испытывает чрезмерный рост зерен, соответственно, он имеет худший баланс между SF и средним размером зерна и склонен иметь худшую штампуемость, так как величина SF/√d лежит вне диапазона, определенного в настоящем изобретении.

Образец D является образцом, который подвергался окончательному отжигу при чрезмерно низкой температуре, и страдает от недостаточного роста зерен и недостаточного размера зерна.

Фиг.2-4 являются графиками, показывающими, как меняется штампуемость в зависимости от условий смазки. Данные, приведенные на фиг.2-4, показывают, что листы из чистого титана согласно настоящему изобретению, удовлетворяющие условию на SF/√d, отличаются более высокой штампуемостью, чем эталонные титановые листы марки JIS 2 (образец A) при любых условиях смазки (смазки 1-3). Фиг.2, 3 и 4 являются графиками, относящимися к использованию смазки 1, смазки 2 и смазки 3, соответственно.

Фиг.5 является графиком, показывающим, как меняется штампуемость в зависимости от обжатия (окончательное обжатие в холодном состоянии) при холодной прокатке перед окончательным отжигом при использовании смазки 1. Фиг.5 показывает, что титановые листы, подвергнутые окончательной холодной прокатке до высокого обжатия, проявляют лучшую штампуемость, чем эталонные титановые листы марки JIS 2 (образец A).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛОСКИЙ ПРОКАТ ИЗ МАЛОЛЕГИРОВАННОГО ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2816186C1 |

| ПЛАСТИНА ИЗ ТИТАНА ИЛИ ТИТАНОВОГО СПЛАВА С ОТЛИЧНЫМ СООТНОШЕНИЕМ МЕЖДУ СПОСОБНОСТЬЮ К ШТАМПОВКЕ И ПРОЧНОСТЬЮ | 2009 |

|

RU2463385C1 |

| ТИТАНОВЫЙ МАТЕРИАЛ И ВЫХЛОПНАЯ ТРУБА ДЛЯ ДВИГАТЕЛЯ | 2007 |

|

RU2410456C2 |

| ТИТАНОВЫЙ МАТЕРИАЛ | 2010 |

|

RU2544976C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ТИТАНОВЫХ ЗАГОТОВОК | 2003 |

|

RU2251588C2 |

| ТИТАНОВО-МЕДНЫЙ МАТЕРИАЛ, СПОСОБ ПРОИЗВОДСТВА ТИТАНОВО-МЕДНОГО МАТЕРИАЛА И ЭЛЕКТРОННЫЙ КОМПОНЕНТ | 2019 |

|

RU2795791C2 |

| Титаново-медный материал, способ производства титаново-медного материала и электронный компонент | 2019 |

|

RU2795584C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТАННОГО ЛИСТА ДЛЯ ХОЛОДНОЙ ПРОКАТКИ И СПОСОБ ПОЛУЧЕНИЯ ЛИСТА ИЗ ЧИСТОГО ТИТАНА | 2016 |

|

RU2682737C1 |

| ТИТАНОВЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ | 2016 |

|

RU2704986C2 |

| Способ получения заготовок из технически чистого титана с размером зерна менее 0,4 мкм | 2015 |

|

RU2622536C2 |

Изобретение относится к области металлургии, в частности к листам из чистого титана, которые могут быть использованы для изготовления пластин теплообменников. Лист изготовлен из чистого титана, содержащего титан и неизбежные примеси, имеющего предел текучести 215 МПа или выше, средний размер d зерна его структуры 25 мкм или больше и 75 мкм или меньше, и гексагональную кристаллическую структуру. Соответствующие зерна в гексагональной кристаллической структуре имеют среднее значение коэффициентов Шмидта (SF) двойников (11-22) с направлением прокатки в качестве их осей. Средний коэффициент Шмидта (SF) и средний размер d зерна удовлетворяют следующему выражению: 0,055≤[SF/√d]≤0,084. Пластина теплообменника содержит лист из чистого титана в качестве ее составляющей. Лист обладает высокой штампуемостью и прочностью. Пластина теплообменника, содержащая такой лист, имеет высокую эффективность теплообмена. 2 н.п. ф-лы, 6 ил., 3 табл.

1. Лист из чистого титана, содержащий титан и неизбежные примеси, при этом

лист из чистого титана имеет предел текучести 215 МПа или выше,

лист из чистого титана имеет средний размер d зерна его структуры 25 мкм или больше и 75 мкм или меньше, и

лист из чистого титана имеет гексагональную кристаллическую структуру, при этом соответствующие зерна в гексагональной кристаллической структуре имеют среднее значение коэффициентов Шмидта (SF) двойников (11-22) с направлением прокатки в качестве их осей, а средний коэффициент Шмидта (SF) и средний размер d зерна удовлетворяют следующему выражению (I):

2. Пластина теплообменника, содержащая лист из чистого титана по п.1 в качестве ее составляющей.

| JP 10030160 А, 03.02.1998 | |||

| СВЕРХПРОВОДНИК ТЕПЛОТЫ | 1997 |

|

RU2190533C2 |

| JP 2004285457 A, 14.10.2004 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2013-07-20—Публикация

2012-01-27—Подача