2420-181862RU/23

СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИЦИРОВАННОГО ВОЛОКНА ЖИВОТНОГО ПРОИСХОЖДЕНИЯ

Описание

Область технического применения

Настоящее изобретение относится к способу изготовления волокна животного происхождения, которому приданы стойкость к усадке и стойкость к отслаиванию. В частности, настоящее изобретение относится к способу изготовления волокна животного происхождения, которому приданы стойкость к усадке и стойкость к отслаиванию без риска снижения превосходной естественной водоотталкивающей способности волокна животного происхождения.

Предпосылки к созданию изобретения

Волокна животного происхождения отличаются тем, что, в зависимости от типа волокна, они обладают характерной текстурой, биологически разлагаемы, обладают превосходной влагопоглощающей способностью, высвобождением влаги, сохранением тепла, замедлением горения и способностью к окрашиванию, и дополнительно обладают водоотталкивающей способностью. Что касается физических характеристик, то волокна животного происхождения обладают характеристиками прочности и эластичности, достаточными для носки, а также обладают высокой фрикционной прочностью и, таким образом, являются необычными волокнами, которые ценились с древних времен. Однако свойлачивание, которое происходит при стирке волокна из-за структуры эпидермальной ткани волокна животного происхождения, и отслаивание при ношении волокна животного происхождения являются нежелательными характеристиками волокна для его использования в одежде. Соответственно, давно предпринимались усилия по модификации поверхности волокна, которые фокусировались в основном на придании противоусадочных свойств, и в связи с этим производили также обработку против отслаивания.

Однако водоотталкивающую способность волокна животного происхождения, естественное свойство волокна животного происхождения, приносили в жертву при получении волокна таким способом. Водоотталкивающая мембрана волокна животного происхождения оказывает влияние на влагопоглощение и высвобождение влаги, функционирует как средство управления передачей тепла, связанной с адсорбцией и десорбцией воды, и оказывает влияние на сохранение тепла и обеспечение комфорта. Другими словами, использование обычных стойких к усадке веществ может предотвратить усадку, происходящую в результате стирки, но не обеспечивает в достаточной мере сохранение тепла и комфорт.

Примером типичного способа придания противоусадочных свойств является способ придания противоусадочных свойств, при котором используют хлорсодержащее средство, в котором эпидермальная ткань из волокна животного происхождения делается гидрофильной с целью размягчения или удаления ткани для придания стойкости к усадке, и, кроме того, эпидермальную ткань покрывают полиамидной эпихлоргидриновой смолой (смолой Hercosett производства Dick Hercules Co.) для повышения стойкости к стирке, т.е. используют способ придания противоусадочных свойств с использованием состава хлор/Hercosett. Этот способ в настоящее время широко используют во всем мире и, вероятно, его рассматривают как стандартный способ обработки шерсти для придания противоусадочных свойств.

Заявителями в следующих патентных документах 1 и 2 предложен способ придания противоусадочных свойств, в котором используют озон, в качестве альтернативы способу придания противоусадочных свойств с использованием состава хлор/Hercosett.

Перечень ссылочных патентных документов

Патентный документ 1: японский патент № 3722708

Патентный документ 2: японский патент № 3683879

Краткое описание изобретения

Технические проблемы

Тем не менее, этот способ также по-прежнему проблематичен в том, что в результате свойлачивания имеет место усадка, происходящая при стирке в водной системе, и требуется повышение химической активности.

Настоящее изобретение обеспечивает способ эффективного изготовления в течение короткого периода времени волокна животного происхождения, обладающего превосходной стойкостью к усадке, которое с малой вероятностью свойлачивается при стирке в водной системе, посредством использования озона для придания противоусадочных свойств волокну животного происхождения.

Способ решения проблемы

Способ изготовления модифицированного волокна животного происхождения согласно настоящему изобретению включает стадию 1 предварительного окисления цистиновой связи (связи -S-S-), существующей в эпидермальной клетке волокна животного происхождения, для приведения цистиновой связи в состояние низкой степени окисления; стадию 2 окисления озоном предварительно окисленной связи -S-S- для приведения связи -S-S- по меньшей мере в одно состояние высокой степени окисления, выбранное из состояний двойного, тройного и четвертичного окисления; и стадию 3 восстановительного расщепления связи -S-S- в состоянии высокой степени окисления. Используя этот способ, волокну животного происхождения придают стойкость к усадке и стойкость к отслаиванию. На стадии 2 обеспечивают озон в виде микропузырьков в водном растворе, содержащем анионное поверхностно-активное вещество, имеющее C8-24 алкильную группу, и волокно животного происхождения взаимодействует с озоном.

Преимущества изобретения

Обеспечивают согласно настоящему изобретению на предыдущей стадии 2 озон в виде микропузырьков в водном растворе, содержащем анионное поверхностно-активное вещество, имеющее C8-24 алкильную группу, и волокно животного происхождения обрабатывают озоном, и соответственно, настоящее изобретение обеспечивает способ эффективного изготовления в течение короткого периода времени волокна животного происхождения, обладающего превосходной стойкостью к усадке, которое с малой вероятностью свойлачивается при стирке в водной системе.

Краткое описание чертежей

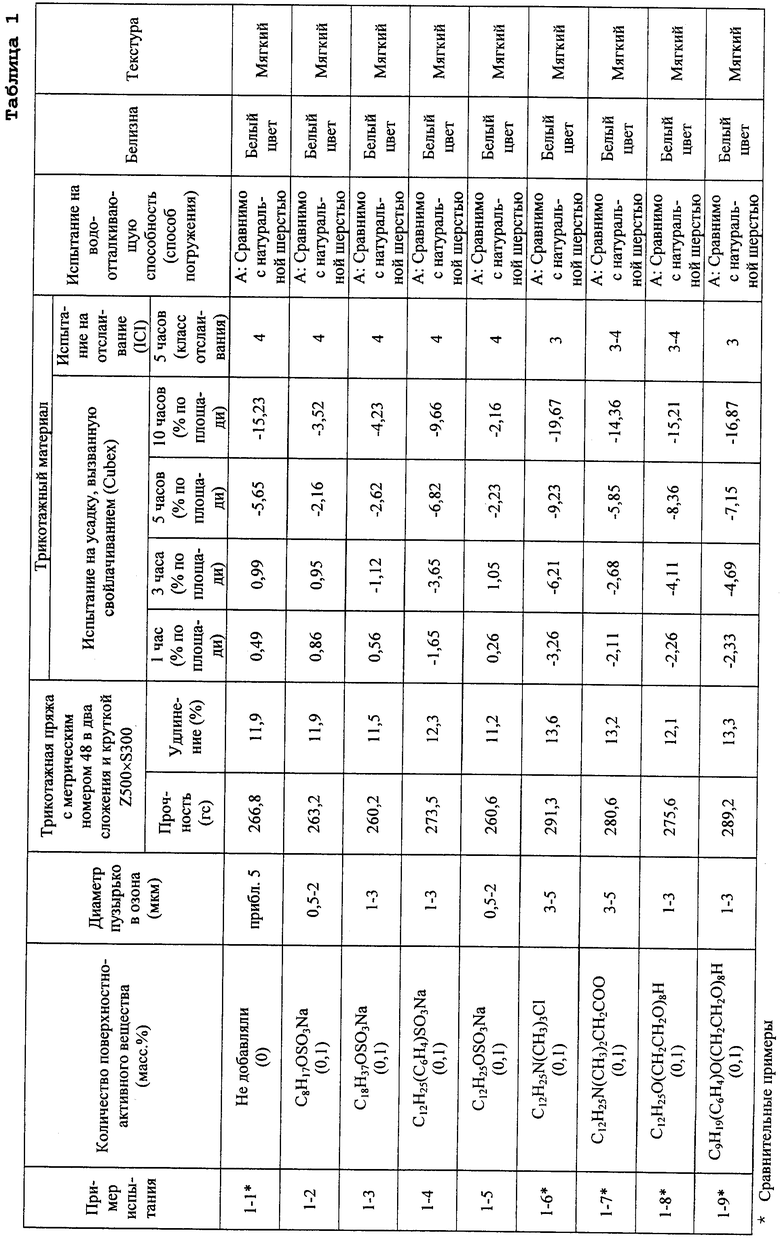

На фиг.1 схематически изображено продольное сечение волокна животного происхождения.

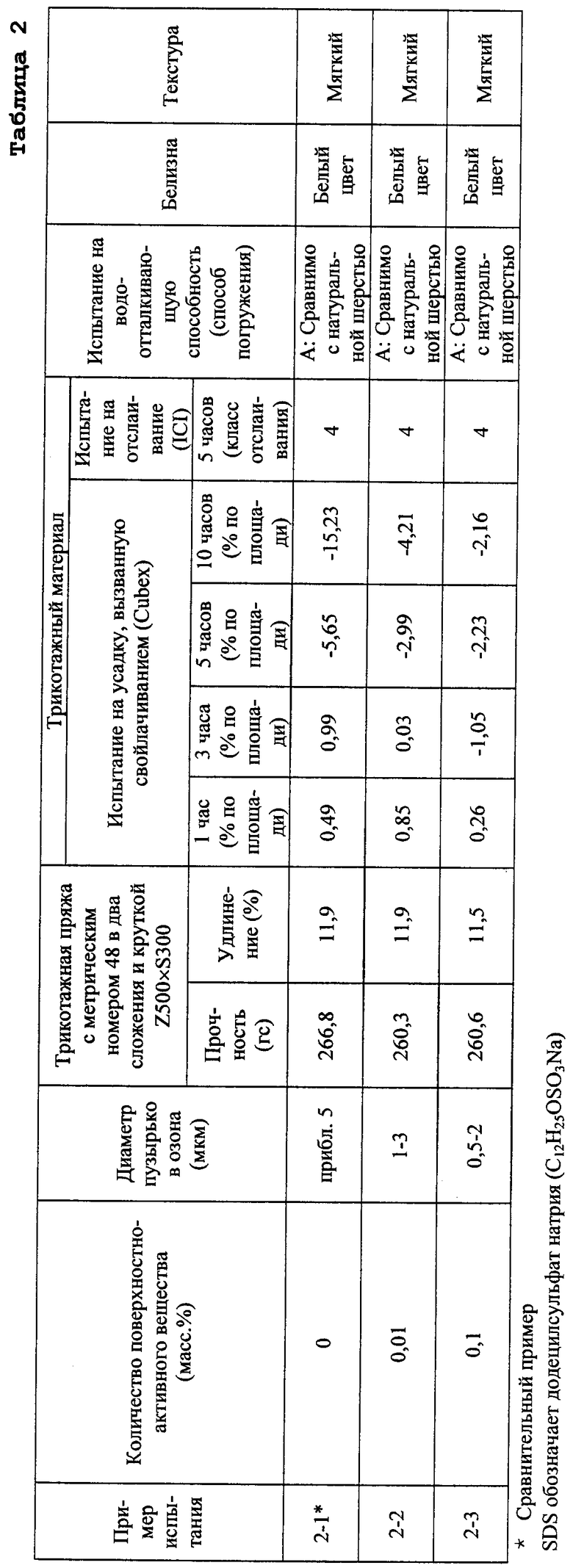

На фиг.2 представлен чертеж, иллюстрирующий способ обработки озоном по одному из примеров согласно настоящему изобретению.

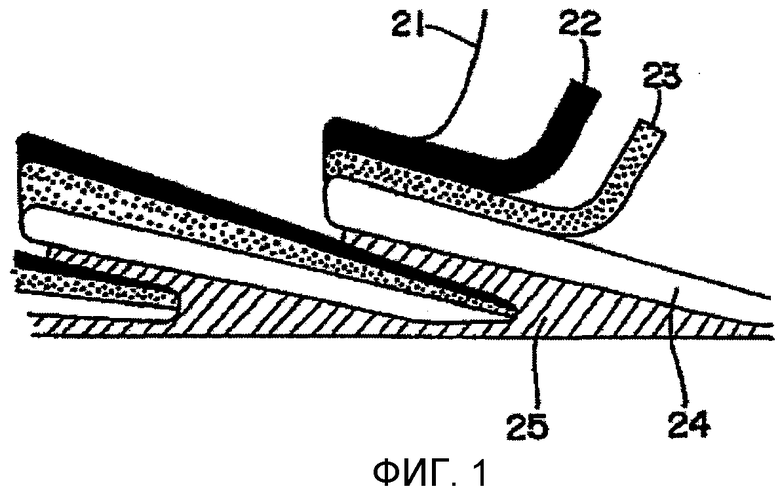

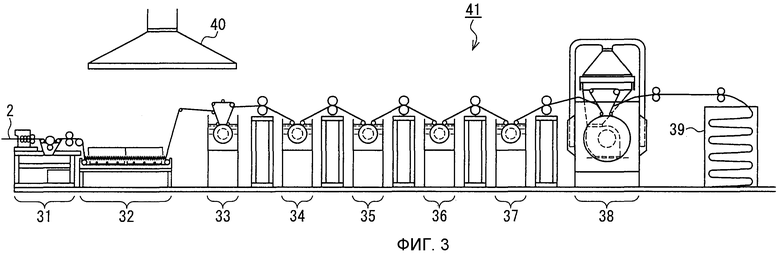

На фиг.3 представлен поясняющий вид сбоку линии обработки по одному из примеров согласно настоящему изобретению.

Описание вариантов осуществления

Ниже описан механизм обеспечения стойкости к усадке и стойкости к отслаиванию, раскрытый настоящим изобретением, с использованием в качестве примера структуры шерстяного волокна. На фиг.1 схематически изображено продольное сечение части поверхности шерстяного волокна, взятое из публикации Wool Science Review Vol. 63 (1986). В части эпидермальной ткани (кутикуле), называемой чешуйками, эпикутикулярный слой (21), экзокутикулярный слой A (22), экзокутикулярный слой B (23) и наиболее глубокий слой, т.е. эндокутикулярный слой (24), расположены в показанном порядке, начиная с наружной стороны. Кроме того, наружная поверхность эпикутикулярного слоя покрыта слоем, имеющим толщину примерно 0,9 нм, из высших жирных кислот (в основном из эйкозановой (арахиновой) кислоты), связанных посредством сложной тиоэфирной связи с остатком -SH полипептидной цепи в эпикутикулярном слое, и алкильная группа эйкозановой кислоты обеспечивает волокно животного происхождения превосходной водоотталкивающей способностью.

Более конкретно, высшие жирные кислоты, особенно эйкозановая кислота, обладающие водоотталкивающей способностью, которые представляют собой самую наружную поверхность волокна, соединены с эпикутикулярным слоем (содержание цистина составляет 12 масс.%) посредством сложной тиоэфирной связи, и эпикутикулярный слой образует структуру, неразрывно связанную с экзокутикулярным слоем A (содержание цистина составляет 35 масс.%), расположенным непосредственно под ним, таким образом, достигающим толщины примерно 20% всей толщины эпидермиса (кутикулы), и в этой ткани цистиновые связи распределены с высокой концентрацией, достигающей примерно 70 масс.% от всего содержания цистина в эпидермисе (кутикуле). Остальные 30 масс.% или около того, как известно, представляют собой экзокутикулярный слой B (содержание цистина составляет 15 масс.%) и эндокутикулярный слой (содержание цистина составляет 3 масс.%).

Эпидермическая ткань в основном состоит из экзокутикулярных слоев A и B и эндокутикулярного слоя, но поскольку экзокутикулярный слой A образует структуру ткани, неразрывно связанную с эпикутикулярным слоем, то явление свойлачивания происходит таким образом, что по существу зависит от экзокутикулярного слоя B и эндокутикулярного слоя.

При погружении шерстяного волокна в воду соответствующие слои абсорбируют воду в различной степени и набухают, и естественно, чем в большей степени развиты цистиновые поперечные связи, тем в меньшей степени происходит набухание, вызванное водой. Таким образом, при погружении волокна в воду наиболее глубоко расположенный эндокутикулярный слой, который обладает низкой плотностью цистиновых поперечных связей, набухает под воздействием воды и удлиняется, в то время как наружные экзокутикулярные слои, которые обладают высокой плотностью цистиновых поперечных связей, набухают в меньшей степени под воздействием воды, и, таким образом, степень их удлинения меньше. Из-за такого различия в удлинении, вызванном набуханием, края чешуек поднимаются вверх, в результате чего происходит переплетение волокон и свойлачивание. Более подробно, отдельные волокна перепутываются друг с другом, перепутанная часть дополнительно перепутывается с другими волокнами под воздействием внешних сил, прикладываемых к одежде во время стирки, и волокна в целом подтягиваются к перепутанной части, таким образом, вызывая усадку по длине всей волокнистой массы, в результате чего происходит свойлачивание. Таким образом, свойлачивание сопровождается усадкой.

Волокно животного происхождения, обладающее превосходной стойкостью к усадке и стойкостью к отслаиванию согласно настоящему изобретению, получают главным образом путем химической модификации эпидермальной ткани. Это означает, что подъем чешуек при погружении волокна в воду по существу исключают за счет существенного выравнивания способности к набуханию экзокутикулярного слоя B со способностью к набуханию эндокутикулярного слоя, в то время как водоотталкивающие свойства, обеспеченные эйкозановой кислотой в самой наружной поверхности, сохраняются.

Это означает, что в основном только экзокутикулярный слой B выборочно атакуют с целью разрушения структуры поперечных связей, включающей цистиновую связь, в то же время сохраняя интегральную структуру эпикутикулярного слоя/экзокутикулярного слоя A, которая является гистологически жесткой, и в то же время сохраняя, таким образом, также водоотталкивающую эйкозановую кислоту. Поскольку только часть поверхностного слоя волокна, особенно часть, вовлекаемую в набухание и усадку, модифицируют, а внутренняя структура волокна остается нетронутой, сохраняют не только водоотталкивающую способность всего волокна, но также сохраняют прочность волокна.

Описанное выше структурное изменение, произведенное путем обработки согласно настоящему изобретению, может быть проверено путем измерения методом отраженных волн с использованием инфракрасной спектроскопии с Фурье-преобразованием (FT-IR) (метод ATR, НПВО) (или метод нарушенного полного внутреннего отражения). В соответствии с FT-IR абсорбция волокна животного происхождения, которое было подвергнуто модифицирующей обработке, как для полосы поглощения при длине волны 1040 см-1, соответствующей группе SO3H (сульфонатной группе), так и для полосы поглощения при длине волны 1024 см-1, соответствующей группе S-SO3Na (соль Bunte), относительная абсорбция с полосой поглощения, соответствующей амиду I (1650 см-1), равная 1, выше, чем относительная абсорбция необработанного волокна животного происхождения, показывающая, что поперечные связи экзокутикулярного слоя B разорваны.

С другой стороны, в волокне животного происхождения, полученном согласно обычному способу придания противоусадочных свойств, т.е. способа с использованием обработки хлором или способа с использованием обработки хлором/Hercosett, интегральную структуру эпикутикулярного слоя/экзокутикулярного слоя A атакуют непосредственно, что приводит к сильному повреждение особенно эпикутикулярного слоя, и, таким образом, водоотталкивающий слой разрушается, и водоотталкивающая способность, которая является естественной способностью волокна животного происхождения, ослабляется. Кроме того, все волокно окисляется, приводя к снижению его прочности. Кроме того, чешуйчатая поверхность обычного стойкого к усадке волокна животного происхождения является гладкой, и сопротивление трению, возникающее при вытаскивании одного волокна, меньше, чем сопротивление трению волокна животного происхождения согласно настоящему изобретению, в котором чешуйки защищены, и, таким образом, обычное волокно не обладает достаточной стойкостью к отслаиванию.

Это может быть легко определено путем нанесения капли воды объемом примерно 1 мл на трикотажный материал. Во-первых, капля воды сохраняется, как на необработанной шерсти по истечении 30 минут со времени нанесения капли. Это происходит из-за водоотталкивающей способности эпикутикулярного слоя. Что касается волокна животного происхождения, которое было подвергнуто типичной обработке для придания противоусадочных свойств, т.е. способа с использованием обработки хлором или способа с использованием обработки хлором/Hercosett, то капля воды чаще всего проникает в трикотажный материал в течение 2 минут со времени нанесения капли и полностью проникает в течение 30 минут. В противоположность этому, поведение (водоотталкивающая способность) капли на обработанном продукте согласно настоящему изобретению почти идентично поведению капли на необработанной шерсти. Таким образом, может быть подтверждено, что состояние поверхности натуральной шерсти может быть сохранено путем использования способа согласно настоящему изобретению.

Примеры волокон животного происхождения для использования в настоящем изобретении включают шерстяное волокно, мохер, шерсть альпака, кашемир, шерсть ламы, шерсть викуньи, верблюжью шерсть и ангорскую шерсть.

Очень стойкое к усадке волокно животного происхождения, которое обладает указанными выше свойствами согласно настоящему изобретению, может быть получено в соответствии со способом получения согласно настоящему изобретению, описанным ниже.

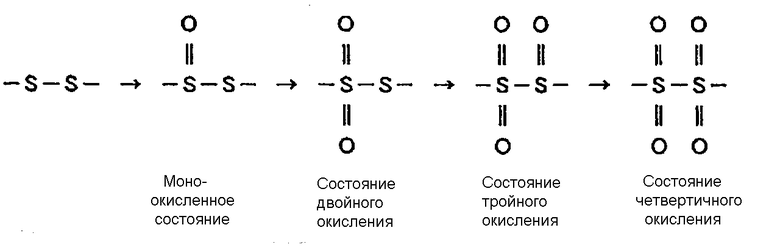

На стадии 1 согласно настоящему изобретению осуществляют предварительное окисление цистиновой связи в клетке эпидермиса волокна животного происхождения для приведения цистиновой связи в состояние низкого окисления. Это означает, что цистиновая связь находится в предварительно окисленном состоянии, т.е. в состоянии низкого окисления. Более конкретно, цистиновую связь приводят в моноокисленное состояние (-SO-S-) или в состояние двойного окисления (-SO2-S-) или в смешанное состояние, включающее эти формы. В частности, цистиновая связь оказывается в большом количестве в моноокисленном состоянии. Примеры окислителей, предпочтительных для предварительного окисления, включают надсерную кислоту, надуксусную кислоту, надмуравьиную кислоту, нейтральные и кислые соли этих надкислот, перманганат калия и пероксид водорода, и их можно использовать отдельно или в сочетании из двух или более их числа. Особенно предпочтительным окислителем является вторичный кислый персульфат калия.

На стадии 2 согласно настоящему изобретению предварительно окисленную связь -S-S- подвергают окислению до достижения одного или большего числа состояний высокой степени окисления из двойного, тройного и четвертичного окисления. Состояние высокой степени окисления относится к состоянию, включающему форму двойного окисления, тройного окисления (-SO2-SO) или четвертичного окисления (-SO-SO2-), или смешанное состояние, включающее эти формы. Известно, что сложно разорвать связь -S-S- в моноокисленном состоянии восстановителем, и это занимает продолжительный период времени, но связь в состоянии двойного окисления, тройного окисления или четвертичного окисления расщепляется относительно легко, поэтому связь приводят преимущественно в состояние двойного окисления, тройного окисления или четвертичного окисления.

На стадии 2 озон подают в виде микропузырьков в водный раствор, содержащий анионное поверхностно-активное вещество, имеющее C8-24 алкильную группу, и волокно животного происхождения обрабатывают озоном. Поверхностно-активное вещество устойчиво к воздействию озона и пригодно для микродиспергирования озона. Озон после диспергирования в виде микропузырьков обладает повышенной химической активностью при взаимодействии с волокном животного происхождения, и существует малая вероятность свойлачивания при стирке волокна животного происхождения в водной системе, таким образом, обеспечивается возможность сокращения продолжительности выдерживания в погруженном состоянии волокна животного происхождения в водном растворе, содержащем озон. Соответственно, экзокутикулярная часть слоя B предпочтительно и быстро окисляется озоном до достижения состояния высокой степени окисления. Количество анионного поверхностно-активного вещества, присутствующего в водном растворе, предпочтительно находится в диапазоне от 0,01 масс.% до 0,1 масс.%. Стабильная обработка может быть осуществлена, если его количество находится в этом диапазоне. Существует малая вероятность того, что обработанный продукт будет свойлачиваться даже при стирке в водной системе.

Предпочтительно, чтобы поверхностно-активное вещество было анионным поверхностно-активным веществом, содержащим по меньшей мере одну соль щелочного металла гидрофильной группы, выбранной из сульфоновой кислоты (R-SO3H, где R означает C8-24 алкильную группу), карбоновой кислоты (R-COOH, где R означает C8-24 алкильную группу), сложного эфира серной кислоты и спирта (R-O-SO3, где R означает C8-24 алкильную группу) и сложного эфира фосфорной кислоты (R1O-P(O)(OR2)(OX), где R1 означает C8-24 алкильную группу, R2 означает C8-24 алкильную группу или атом водорода, и X означает атом водорода). Более конкретные примеры включают соли линейных насыщенных жирных кислот, содержащих C8-24 алкильную группу; соли разветвленных жирных кислот, содержащих C8-24 алкильную группу; линейные или разветвленные C8-24 алкилсульфатные соли; линейные C8-24 алкилбензолсульфонатные соли; разветвленные C8-24 алкилбензолсульфонатные соли; линейные или разветвленные C8-24 алкилсульфонатные соли; и C8-24 моно- или диалкилфосфатные соли. Более предпочтительно, поверхностно-активное вещество представляет собой додецилсульфат натрия (C12H25OSO3Na).

Согласно настоящему изобретению диаметр пузырьков озона может быть в диапазоне от 0,5 до 3,0 мкм. Предпочтительно, чтобы истинное количество озона, подаваемого к волокну животного происхождения, составляло от 1,5 до 4% от массы волокна. Диаметр пузырьков озона, как упомянуто выше, может быть измерен с использованием лазерного способа дифракции/рассеяния света.

Стадия 3 согласно настоящему изобретению заключается в восстановительном расщеплении связи -S-S- в состоянии двойного окисления, тройного окисления или четвертичного окисления. Например, в качестве восстановителя можно использовать соль сернистой кислоты. Соответственно, волокно животного происхождения подвергают восстановительной обработке для расщепления цистиновой (-S-S-) связи, уменьшения плотности цистиновых поперечных связей экзокутикулярного слоя B, активирования набухания, ожижения и солюбилизации в воде, и частичного удаления протеина из волокна.

В соответствии со способом согласно настоящему изобретению плотность цистиновых поперечных связей экзокутикулярного слоя B уменьшают посредством осуществления предварительного окисления, окисления озоном (высокой степени окисления) и восстановительной обработки солью сернистой кислоты для достижения набухания в воде, сравнимого с набуханием эндокутикулы, и исключения поведения, подобного поведению биметаллической пластинки, между экзокутикулярным слоем B и эндокутикулярным слоем, и, таким образом, исключения подъема вверх краев чешуек даже при погружении в воду полученного волокна животного происхождения и исключения усадки. Кроме того, поскольку эпикутикулярный слой и слой тиоэфира эйкозановой кислоты, которым покрыта поверхность эпикутикулярного слоя, все еще сохранены, то обеспечивается высокая степень стойкости к усадке без ухудшения водоотталкивающей способности. Кроме того, поскольку сохранены чешуйки на волокне, сопротивление из-за трения, возникающего при вытаскивании одного волокна, выше сопротивления из-за трения волокон, обработанных с использованием способа придания противоусадочных свойств, при котором чешуйки удаляют, или с использованием способа придания противоусадочных свойств, при котором чешуйчатую поверхность покрывают смолой и, таким образом, сдерживают перемещение волокон, получая незначительное отслаивание.

Волокно животного происхождения, полученное в соответствии со способом согласно настоящему изобретению, в частности, сохраняет присущую ему от природы превосходную водоотталкивающую способность и обладает очень высокой стойкостью к усадке и стойкостью к отслаиванию. Стойкость к усадке волокна животного происхождения может быть выражена посредством использования усадки в результате свойлачивания или разницей коэффициентов трения одного волокна в виде одной величины. В случае если стойкость к усадке выражена через усадку в результате свойлачивания, то волокно животного происхождения согласно настоящему изобретению может демонстрировать усадку по площади, составляющую 10% или меньше, достигнутой за 10 час. Более предпочтительно она составляет 5% или меньше и особенно предпочтительно 3% или меньше. В случае если стойкость к усадке выражена как разница коэффициентов трения одного волокна, то разница (µa-µw) между величиной, полученной в направлении от кончика к корню (µa), и величина, полученная в направлении от корня к кончику (µw), относительно направления чешуек, предпочтительно меньше по меньшей мере на 30% и более предпочтительно меньше по меньшей мере на 40%, чем у необработанного волокна животного происхождения, как величина, выражающая коэффициент трения покоя, или как величина, выражающая коэффициент трения движения. Кроме того, величина µa сравнима с аналогичной величиной необработанного волокна животного происхождения, а величина µw больше по меньшей мере на 30% аналогичной величины необработанного волокна животного происхождения.

Коэффициент трения одного волокна измеряют согласно методике по стандарту JIS L 1015 и измерения проводят при следующих условиях:

(1) Прибор: прибор Röder для определения коэффициента трения;

(2) Нагрузка при подвешивании: 200 мг;

(3) Окружная скорость цилиндра: 90 см/мин;

(4) µa относится к коэффициенту трения в направлении от кончика к корню волокна относительно чешуек и µw относится к коэффициенту трения в направлении от корня к кончику относительно чешуек.

Наличие поверхностного эпикутикулярного слоя, обеспечивающего волокно животного происхождения водоотталкивающей способностью, может быть проверено также по образованию пузырьков на поверхности посредством реакции Allwörden (Wool Science Review, Vol. 63 (1986)), в которой волокна животного происхождения погружают в насыщенную хлором воду или насыщенную бромом воду.

В одном варианте осуществления настоящего изобретения ленту, состоящую из волокна животного происхождения, сначала подвергают обработке по плюсовочно-запарному способу для предварительного окисления, используя окислитель, обладающий способностью окислять цистиновую -S-S- связь волокна животного происхождения без использования хлорсодержащего средства или хлорсодержащей смолы; смешанный газ озона и кислорода диспергируют, превращая в сверхмелкие пузырьки, имеющие диаметр в диапазоне от 0,5 до 5 мкм, и предпочтительно имеющие диаметр в диапазоне от 0,5 до 3 мкм, в воде, используя линейный смеситель и обеспечивая возможность соударений с ранее предварительно окисленным волокном животного происхождения в течение определенного времени, чтобы вызвать газо-фазную реакцию окисления в растворе, таким чтобы цистиновая связь в шерстяном волокне окислилась, и цистиновую связь приводят в состояние высокой степени окисления; и восстановительную обработку осуществляют на высоко окисленном волокне животного происхождения для расщепления цистиновой связи.

Предварительное окисление проводят, как правило, посредством плюсовочно (пропитка)-запарного (реакция) способа или, в некоторых случаях, способом плюсования-выдерживания (проведение реакции при комнатной температуре). Обычно, при использовании вторичного кислого персульфата калия, приспосабливали способ погружения, и в этом случае обрабатывающее средство проникало в волокно, и (все) волокно окислялось и гидролизовалось, а цистиновая связь расщеплялась, приводя к ухудшению прочности, эластичности и подобных физических свойства. Тем не менее, стойкости к усадке не получали. Кроме того, при осуществлении способа, в котором вторичный кислый персульфат калия использовали в плюсовке (для пропитки) и в процессе выдерживания (выдерживания при комнатной температуре), взаимодействия с волокном не происходило и эпидермис не окислялся в достаточной мере, если температура реакции не соответствовала комнатной температуре или была выше (по существу 32°C или выше). Условия обработки необходимо подбирать в соответствии с типом используемого окислителя и химической активности окислителя по отношению к волокну. В случае использования вторичного кислого персульфата калия, однако, при использовании плюсовочно (пропитка)-запарного (тепловая реакция) способа происходит окисление только цистиновой связи, присутствующей в эпидермальной части, в то же время предотвращается окисление внутренних частей волокна, таким образом, облегчается возможность последующего перевода эпидермальной части в состояние высокой степени окисления озоном.

На этой стадии предварительного окисления сначала предварительно окисляют (стадия 1) экзокутикулярный слой B. В сравнении с тканью экзокутикулярного слоя B, ткань эпикутикулярного слоя и экзокутикулярного слоя A, который находится в контакте с эпикутикулярным слоем, имеет очень высокую плотность цистиновых поперечных связей и, таким образом, является очень жесткой и проявляет химическую стойкость и износостойкость. Ткань, которая, в конечном счете, разлагается посредством гидролиза 6N-соляной кислотой, является эпикутикулярной частью. Таким образом, гистологически, эпикутикулу обрабатывают как устойчивую мембрану. Соответственно, экзокутикулярный слой B в относительно большей степени поддается окислению, чем эпикутикулярный слой и экзокутикулярный слой A.

Это означает, что на стадии 1, согласно настоящему изобретению, смачивающее средство помещают в ванну с водным раствором окислителя, температуру ванны регулируют насколько возможно, чтобы не превышать комнатную температуру, плюсование (пропитку) осуществляют так, чтобы продолжительность контакта между волокном животного происхождения и раствором составляла несколько секунд (примерно 2-3 секунды), волокно извлекают из плюсовочной ванны до того момента, когда водный раствор окислителя дойдет до внутренней части волокна, но после достаточной пропитки эпидермиса водным раствором окислителя, и волокно быстро отжимают в каландре для регулирования количества захваченного водного раствора окислителя таким образом, чтобы оно было в определенных пределах. Волокно, таким образом, содержащее определенное количество водного раствора окислителя, затем обрабатывают паром при температуре около 95°C для активизации реакции предварительного окисления, в то же время исключая высушивание волокна.

В описании термин «плюсование» не означает погружение волокна в раствор простым помещением волокна в ванну, но означает осуществление пропитки при исключении реакции, происходящей в ванне с погружением, ввиду химической активности окислителя, который используют вместе с волокном животного происхождения. Термин означает выбор условий, при которых просто происходит реакция, т.е. выбор смачивающего средства, которое обладает высокой проникающей способностью и не разлагается под воздействием окислителя, присутствующего в ванне, для подавления реакции с волокном путем регулирования температуры ванны, чтобы она была по возможности более низкой, для осуществления погружения в течение короткого периода времени порядка нескольких секунд, а также для осуществления отжима.

Стадия 2 в способе обработки согласно настоящему изобретению является стадией, в которой волокно животного происхождения, предварительно окисленное окислителем, приводят в состояние высокой степени окисления озоном. Обычно окисление озоном занимает продолжительный период времени, и было сложно достичь состояния окисления, достаточного для расщепления цистиновой связи. Это означает, что при окислении волокна животного происхождения озоном было необходимо осуществлять обработку высоко концентрированным озоном в газовой фазе или озоном в воде в течение от 10 до 30 минут, и при таких условиях осуществление непрерывной обработки было невозможно. В противоположность этому, согласно настоящему изобретению, предварительное окисление осуществляют на стадии 1 в виде предварительной обработки, а озон приводят в особую форму и вводят в контакт с волокном особым способом, таким образом, облегчая достижение состояния высокой степени окисления озоном в течение короткого периода времени и обеспечивая возможность последовательного осуществления процесса обработки.

Предпочтительно, чтобы при обработке озоном использовали устройство для предотвращения рассеивания сверхмелких пузырьков и чтобы сверхмелкие пузырьки, выпускаемые из линейного смесителя, собирались на поверхности перфорированного отсасывающего барабана для увеличения числа соударений сверхмелких пузырьков с волокном.

При осуществлении процесса окисления озоном в форме пузырьков, диспергированным в воде, присутствие пузырьков в воде, как правило, препятствует смачиванию волокна раствором и негативно влияет на проникновение раствора. Согласно настоящему изобретению, в качестве средств для решения этой проблемы, используют способ, в котором сначала ленту из волокна животного происхождения расчесывают в достаточной степени, используя гребную головку для образования гребенной ленты, гребенную ленту наматывают на поверхность перфорированного отсасывающего барабана, смесь озона и кислорода в газовой фазе преобразуют в сверхмелкие пузырьки, используя линейный смеситель, и раствор отсасывают для увеличения числа соударений пузырьков с волокном, чтобы обеспечить возможность проникновения сверхмелких пузырьков между волокнами, таким образом, способствуя окислению озоном.

Настоящее изобретение ниже описано подробно согласно соответствующим стадиям. Лента из волокна животного происхождения, подлежащая использованию, является, например, гребенной лентой с линейной плотностью примерно 25 г/м, и 9 концов такой гребенной ленты прочесывают, используя гребенную головку, для образования гребенной ленты. Вытяжка составляет примерно 1,4-4,0 и предпочтительно 1,66, хотя ее изменяют в зависимости от тонины шерсти. Скорость подачи шерстяной гребенной ленты составляет от 0,2 м/мин до 4,0 м/мин и предпочтительно от 0,5 м/мин до 2,0 м/мин.

Шерстяную гребенную ленту в форме полоски погружают в водный раствор, содержащий окислитель и смачивающее средство, и отжимают в каландре. Примеры окислителей включают надсерную кислоту, соли надсерной кислоты или кислые соли надсерной кислоты, такие как вторичный кислый персульфат калия, вторичный кислый персульфат натрия, персульфат аммония, персульфат калия и персульфат натрия, перманганат калия, пероксид водорода, надмуравьиную кислоту или ее соли, надуксусную кислоту или ее соли и т.п. Особенно предпочтительный окислитель должен быть в гранулированном виде, легко растворимым и сохраняющимся в стабильном состоянии при 32°C или ниже после растворения в водном растворе, и является поэтому вторичным кислым персульфатом калия [торговая марка «Oxone» (2KHSO5 ·KHSO·K2SCO4, где активным компонентом является KHSO5, 42,8 масс.%), производства Du Pont]. Смачивающее средство должно быть стабильно к окислителю и, таким образом, состав марки “Alcopol 650” (производства Ciba Specialty Chemicals Inc.) является предпочтительным. Концентрацию окислителя изменяют в зависимости от используемого окислителя, и в случае использования вторичного кислого персульфата калия марки «Oxone», его концентрация составляет от 10 г/л до 50 г/л и предпочтительно от 20 г/л до 40 г/л, если поглощение влаги составляет 100%. Концентрация смачивающего средства составляет соответствующим образом примерно 2 г/л в случае использования “Alcopol 650”. Температуру плюсовочного раствора предпочтительно поддерживают на возможно более низком уровне, чтобы не вызывать реакцию в растворе. Температура в диапазоне от 15°C до 25°C является особенно предпочтительной. Величина pH раствора предпочтительно относится к кислой среде. Более предпочтительно, pH раствора составляет 2,0.

После отжима в отжимном каландре шерстяную волокнистую ленту обрабатывают окислителем. Условия обработки изменяют в зависимости от типа используемого окислителя. Например, в случае использования перманганата калия, пероксида водорода, надмуравьиной кислоты или надуксусной кислоты, волокнистую ленту можно обрабатывать в плюсовке водным раствором такого окислителя, а затем выдерживать при комнатной температуре. Продолжительность выдерживания волокнистой ленты изменяют в зависимости от типа и концентрации окислителя, и она может составлять от примерно 2 до 10 минут. Также, в случае использования вторичного кислого персульфата калия, персульфата калия, персульфата натрия или персульфата аммония, волокнистую ленту можно обрабатывать в плюсовке водным раствором такого окислителя, а затем подвергать обработке паром при нормальном давлении для осуществления реакции предварительного окисления. Условия обработки паром могут включать температуру 95°C продолжительность от 5 до 15 минут. Предпочтительно, предварительное окисление по существу проводят путем обработки паром в течение примерно 10 минут.

Одной из особенностей волокна животного происхождения является то, что содержание цистина (-S-S-) различно в каждой ткани, которая составляет эпидермис и кортекс. Согласно настоящему изобретению эпидермическую ткань конкретно модифицируют таким образом, чтобы придать ей стойкость к усадке и стойкость к отслаиванию. Окисление цистиновой связи развивается последовательно, как показано ниже, и связь -S-S- не расщепляется до осуществления гидролиза и восстановительной обработки, в конечном счете, приводящей к образованию сульфоновой кислоты (-SO3H).

Формула 1

Отличительной особенностью настоящего изобретения является то, что реакцию проводят согласно плюсовочно-запарному способу, используя окислитель, такой как вторичный кислый персульфат калия, чтобы привести связь -S-S- по существу только в моноокисленное состояние, и связь -S-S- дополнительно окисляют на последующей стадии до состояния высокой степени окисления, используя озон. Путем приспособления этих операций, заранее подвергая связь -S-S- предварительному окислению, а затем окисляя связь -S-S- озоном, как показано на следующей схеме, получают скорость реакции окисления озоном выше, чем скорость окисления, достигаемая при использовании только одного озона или одного вторичного кислого персульфата калия, обеспечивая возможность осуществления последующей обработки ленты из волокна животного происхождения.

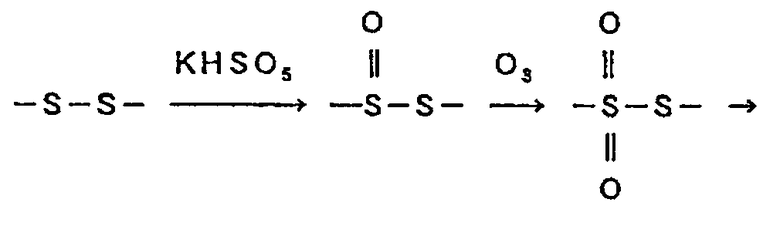

Формула 2

Согласно настоящему изобретению смесь озона и кислорода в газовой фазе преобразуют в сверхмелкие пузырьки и вдувают в воду в направлении ленты из волокна животного происхождения для столкновения, таким образом, вызывая реакцию в газовой фазе для достижения состояния высокой степени окисления. Что касается генератора озона, то генератор, который вырабатывает озон с производительностью примерно 250 г/ч (например, генератор производства Chlorine Engineering Co., Ltd.), может в достаточной степени влиять на последующую обработку ленты из волокна животного происхождения. Например, кислород (газ) подают в генератор с расходом 40 л/мин, и полученный озон (газ) имеет массовую концентрацию 6,5 масс.% и объемную концентрацию 0,1 г/л в смешанном газе. В одном примере оптимальные условия включают обработку смесью озона и кислорода в газовой фазе с расходом 4 г/мин, хотя его изменяют в зависимости от степени предварительного окисления и других факторов. Количество озона, подаваемого для придания стойкости к усадке и стойкости к отслаиванию шерстяному волокну, составляет 6% от массы волокна или менее и предпочтительно от 1,5% от массы волокна до 4,0% от массы волокна, хотя его можно изменять в зависимости от типа шерсти.

Для обеспечения эффективного взаимодействия озона (газа) с шерстью, согласно одной из отличительных особенностей настоящего изобретения, производят диспергирование газа до как можно более мелких пузырьков в воде, обеспечивают возможность соударения пузырьков с шерстью и вызывают реакцию окисления in situ. Таким образом, в сочетании с очень слабой растворимостью озона в воде, только эпидермис ткани шерсти окисляется в результате этого, а внутренняя ткань, т.е. корковая ткань, остается нетронутой, в результате чего происходит дополнительная улучшенная модификация поверхности шерсти. Способ преобразования смешанного газа озона и кислорода в сверхмелкие пузырьки предпочтительно является способом, в котором смешанный газ подают в водоструйный насос, давление воды повышают и воду прогоняют в направлении к выступам в цилиндре для получения сверхмелких пузырьков.

Как показано на фиг.2, шерстяную ленту (2a) в виде гребенной ленты, которая была подвергнута предварительному окислению, прокладывают между сетчатыми транспортерными лентами (1) и (3) из нержавеющей стали и подают с поверхности (10) раствора для обработки озоном в резервуар (9) для обработки озоном, снабженный отсасывающим барабаном (5). Позиция 8 относится к плите для предотвращения всасывания раствора. Смешанный газ озона и кислорода, полученный в генераторе (11) озона, подают в водоструйный насос (12) для смешивания газа с жидкостью, давление воды повышают, чтобы направить смесь в линейный смеситель (13), и сверхмелкие пузырьки подают к шерстяной волокнистой ленте в виде гребенной ленты через выпуск (6) из линейного смесителя (13). Для сбора сверхмелких пузырьков на шерстяной волокнистой ленте в виде гребенной ленты устройство для сбора сверхмелких пузырьков (4) расположено около периферии отсасывающего барабана, и раствор, который содержит сверхмелкие пузырьки, отсасывают из центральной части (7) отсасывающего барабана таким образом, чтобы продвигать сверхмелкие пузырьки в направлении к шерстяной волокнистой ленте в виде гребенной ленты. Поверхность слоя шерстяного волокна, таким образом, окисляют. Анионное поверхностно-активное вещество, содержащее C8-24 алкильную группу, добавляют в раствор для обработки озоном (водный раствор) для микродиспергирования озона. Позиция 2b относится к шерстяной волокнистой ленте, в которой поверхностный слой шерстяного волокна окислен.

Хотя выше сказано, что озон является вторым наиболее сильным окислителем после фтора, свойства озона различны в кислой среде и в щелочной среде. В кислой среде:

O3 + 2H+ + 2e- = O2 + H2O E0 = 2,07 V,

а в щелочной среде:

O3 + H2O + 2e- = O2 + 2OH- E0 = 1,24 V

В кислой среде окисляющая сила больше, растворимость озона в воде больше и время полураспада достаточно продолжительное. Например, полураспад занимает 1 секунду при pH 10,5 и 105 секунд при pH 2,0.

Настоящее изобретение осуществляют в кислой среде при pH от 1,5 до pH 2,5, и более предпочтительные условия включают pH от 1,7 до pH 2,0. В холодной воде озон обладает высокой растворимостью, но низкой химической активностью. Для повышения химической активности температуру обработки необходимо повышать, и температура может быть в диапазоне от 30°C до 50°C. При чрезмерно высокой температуре происходит большое перемещение молекул в смешанном газе озона и кислорода, и смешанный газ может выходить из резервуара для обработки. Особенно предпочтительная температура составляет 40°C. Время контакта раствора с волокном (время реакции) предпочтительно составляет от 20 секунд до 5 минут. Время реакции, т.е. время контакта раствора с волокном, можно регулировать через скорость подачи шерстяной волокнистой ленты. Например, при скорости подачи волокнистой ленты 0,5 м/мин время контакта составляет 2 минуты, а при скорости 2 м/мин время контакта составляет 33 секунды, и регулированием времени реакции обеспечивают возможность регулирования стойкости к усадке и стойкости к отслаиванию.

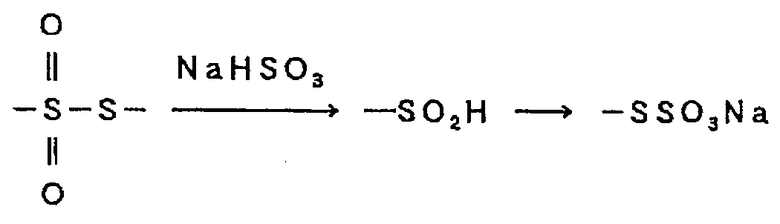

Это не происходит до тех пор, пока шерстяную волокнистую ленту, окисленную озоном в резервуаре для обработки озоном, не обработают восстановителем, чтобы расщепить связь -S-S-, как показано на следующей схеме.

Формула 3

Согласно этому способу особенно активно атакуют экзокутикулярный слой B в эпидермальной ткани и, следовательно, уменьшают плотность цистиновых поперечных связей, в результате чего увеличивается степень набухания, вызванного водой, и проявляется способность к набуханию, вызываемому водой, сравнимому с набуханием эндокутикулярного слоя. Таким образом, свойства волокна животного происхождения, подобные свойствам биметаллической пластинки, устраняют и предотвращают подъем чешуек в воде. Таким образом, функция отталкивания воды, которая является отличительной особенностью шерсти, не теряется, и высокая стойкость к усадке и стойкость к отслаиванию могут быть приданы при сохранении водоотталкивающей способности.

Вид восстановителя конкретно не ограничен, и пригодны соли сернистой кислоты. Среди солей сернистой кислоты сульфит натрия Na2SO3 (pH 9,7) является более предпочтительным, чем кислый сульфит натрия NaHSO3 (pH 5,5). Поскольку предварительное окисление и окисление озоном проводят в кислой среде, осуществление восстановительной обработки в щелочной среде является предпочтительным также с точки зрения применения нейтрализующей обработки. Концентрация сульфита натрия предпочтительно находится в диапазоне от 10 г/л до 40 г/л и особенно предпочтительно составляет около 20 г/л. Температура предпочтительно составляет от 35°C до 45°C и особенно предпочтительно около 40°C.

Предпочтительно осуществлять промывку водой в две стадии, предоставляя возможность перелива воды для удаления таким образом остатков солей сернистой кислоты, а также для удаления протеина, высвобожденного из обработанной шерсти. Температура предпочтительно составляет около 40°C.

После промывки водой могут быть добавлены в конечный резервуар мягчитель и замасливатель с целью улучшения текстуры и прядомости шерстяной волокнистой лены. Например, могут быть добавлены 1 г/л Alcamine CA New (производства Ciba Specialty Chemicals Inc.) и 1 г/л Croslube GCL (производства Crosfields/Miki), и обработка может быть проведена при 40°C.

Предпочтительно производить сушку при относительно низкой температуре около 80°C в сушилке с отсосом воздуха для исключения пожелтения, получающегося в результате нагрева.

Сравнение и обзор различных способов окисления, которые проводят в отношении волокон животного происхождения, представлены следующим:

A. Окисление только посредством обработки озоном

(1) Растворимость озона в воде очень низкая, составляя 39,4 мг/л при 0°C 13,9 мг/л при 25°C и 0 мг/л при 60°C, а время обработки чрезмерно продолжительное из-за низкой концентрации и не подходит для последующей обработки с точки зрения проведения последующей обработки ленты из волокна животного происхождения.

(2) Требуются большие количества водного раствора, в котором растворяют озон.

(3) Требуется аппарат для генерирования озона высокой концентрации, что ведет к увеличению капиталовложений.

(4) Если используют газ озон высокой концентрации, то необходимо внимательно следить за выбросами газов и окружающей средой на рабочих местах.

B. Сравнение иммерсионного способа с плюсовочно-запарным способом окисления вторичным кислым персульфатом калия или подобным.

(1) Одна из связей боковой цепи, которые вовлечены в стабилизацию полимерной цепи волокна животного происхождения, является ионной связью (-NH3 +, -OOC-). Высокая температура и продолжительное время требуются для того, чтобы химическое вещество, такое как вторичный кислый персульфат калия, прореагировало в иммерсионном способе так, чтобы ион калия (+), ион водорода (+) или ион персульфата (-) притянулись к -NH3 + или к -OOC- и разорвали ионную связь, такую как связь -S-S-, таким образом, снижая прочность, степень удлинения и подобные свойства волокна, и, таким образом, не достигается противоусадочный эффект.

(2) В противоположность этому, согласно способу, где волокно животного происхождения окисляют только посредством плюсовочно-запарной обработки с использованием вторичного кислого персульфата калия, стадия плюсования особенно предназначена для осуществления погружения в условиях, при которых волокно животного происхождения и вторичный кислый персульфат калия химически не взаимодействуют. Соответственно, температуру водного раствора вторичного кислого персульфата калия снижают (температура, при которой водный раствор остается стабильным, составляет 20°C или ниже); погружение в водный раствор осуществляют в течение короткого периода времени (2-3 секунды), используя смачивающее средство при низкой температуре, и отжим в каландре осуществляют немедленно для пропитки волокна животного происхождения определенным количеством вторичного кислого персульфата калия. Затем волокно животного происхождения нагревают путем пропаривания, таким образом, обеспечивая возможность осуществления реакции только в тех частях, где волокно животного происхождения пропитано химическим веществом. В этом способе внутренняя часть волокна не подвергается воздействию и окисляется только поверхностный слой, а внутренняя ткань остается нетронутой, что способствует модификации эпидермальной ткани, т.е. приданию стойкости к усадке и стойкости к отслаиванию, что является целью настоящего изобретения.

C. Осуществление обработки озоном после предварительной обработки вторичным кислым персульфатом калия или подобным окислителем.

(1) Волокно животного происхождения после предварительного окисления легко и быстро окисляется озоном, и окисление волокна животного происхождения завершается в течение короткого периода времени, обеспечивая возможность осуществления последующей обработки.

(2) Поскольку волокно животного происхождения заранее предварительно окислено, то реакция окисления озоном низкой концентрации развивается достаточно быстро, таким образом обеспечивая возможность последующей обработки ленты из волокна животного происхождения, причем процесс по существу осуществляют в аппарате для генерирования озона низкой концентрации.

(3) Так как используют аппарат для генерирования озона низкой концентрации, то не ухудшается окружающая среда на рабочих местах.

(4) Так как используют аппарат для генерирования озона низкой концентрации, то снижаются капиталовложения.

Как описано выше, в соответствии с двухстадийным способом согласно настоящему изобретению, неожиданно и эффективно может быть достигнуто окисление, которое не может быть достигнуто посредством окисления либо окислителем, либо только озоном.

Как описано выше, согласно настоящему изобретению, цистиновую связь расщепляют равномерно посредством высокой степени окисления и последующего восстановления волокна животного происхождения, и в результате может быть получено волокно животного происхождения, обладающее равномерной стойкостью к усадке и стойкостью к отслаиванию посредством последующей обработки. В обработанном таким образом волокне животного происхождения выборочно атакован экзокутикулярный слой B, а интегрированная структура, включающая эпикутикулярный/экзокутикулярный слой A, которая гистологически является жесткой структурой, оказывается защищенной, и в результате оказывается также защищенной водоотталкивающая эйкозановая кислота, и водоотталкивающая способность всего волокна сохраняется, и прочность волокна также сохраняется.

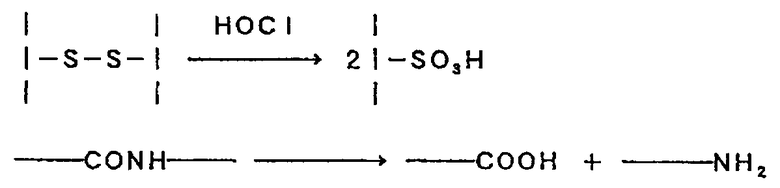

В противоположность этому, в реакции хлорирования волокна животного происхождения цистиновая связь окисляется и гидролизуется с образованием сульфоновой кислоты (-SO3H), и поскольку расщепляется не только цистиновая связь, но также расщепляется полипептидная цепь, которая составляет волокно животного происхождения, то предел прочности на разрыв и удлинение волокна снижаются. Ткань, содержащая сложную тиоэфирную связь, образованную между эйкозановой кислотой и группой -SH в полипептидой цепи, присутствующей в самой наружной мембране шерстяного волокна, также разрушается, превращая волокно из гидрофобного в гидрофильное. Таким образом, теряется естественная водоотталкивающая способность шерсти.

Механизм реакции хлорирования показан ниже.

Формула 4

Примеры

Ниже настоящее изобретение описано более подробно со ссылками на примеры и сравнительные примеры, но настоящее изобретение не ограничено примерами, и любые подходящие модификации, которые согласуются с предыдущим описанием при практическом применении настоящего изобретения, все включены в технический объем изобретения.

Способ измерения усадки, вызванной свойлачиванием

Усадку, вызванную свойлачиванием, измеряют согласно методике WMTM31 (Woolmark Test Method 31), используя трикотажный материал, обладающий коэффициентом заполнения (C.F. (КЗ)) 0,41, из которого взята в качестве опытного образца одна полоска 14 класса. Здесь фраза «согласно методике WMTM31» означает, что измерения производили, выполняя процедуры испытаний, указанные в методике WMTM31, основанной на стандарте ISO 6330? при этом использовали прибор для измерения усадки Cubex вместо тестового аппарата для промывки.

Способ измерения стойкости к отслаиванию

Стойкость к отслаиванию может быть количественно выражена c использованием испытания на отслаивание согласно стандарту JIS L 1076.6.1A, и материал, имеющий степень отслаивания 3 или больше, считается устойчивым к отслаиванию. Испытания по определению отслаивания с использованием указанного выше критерия проводили при следующих условиях.

(1) Прибор: прибор компании ICI.

(2) Трикотажный материал: использовали трикотажный материал с параметрами 1P18G.

Способ определения водоотталкивающей способности

Водоотталкивающую способность оценивали по проникновению капли жидкости, нанесенной на трикотажный материал, изготовленный из волокна животного происхождения. Критерии оценки были следующими.

A: Капля остается на материале по истечении 30 минут (сравнимый показатель для натуральных волокон животного происхождения).

B: Почти вся капля проникает в материал за 2-30 минут.

C: Почти вся капля проникает в материал за время менее 2 минут.

Следует отметить, что водоотталкивающую способность можно оценивать путем помещения опытного образца в виде волокнистой ленты на поверхность воды и определения времени, по истечении которого волокнистая лента погрузится в воду в результате поглощения воды. Капля остается на волокнистой ленте животного происхождения согласно настоящему изобретению по истечении 30 минут, как это происходит с натуральными волокнами животного происхождения.

Пример 1

Шерстяную волокнистую ленту 2 обрабатывали последовательно, используя поточную линию 41, показанную на фиг.3. В поточной линии 41 были последовательно установлены: плюсовка 31, запарное устройство 32, установка 33 для обработки озоном, установка 34 для восстановления, первая установка 35 для промывки водой, вторая установка 36 для промывки водой, устройство 37 для введения замасливателя, сушилка 38 и контейнер 39 для хранения; скорость транспортировки волокнистой ленты 2 составляла примерно 2 м/мин. Позиция 40 относится к трубопроводу, расположенному над запарным устройством 32 и установкой 33 для обработки озоном. На фиг.3, стадию 1 согласно настоящему изобретению осуществляли в плюсовке 31 и в запарном устройстве 32, стадию 2 осуществляли в установке 33 для обработки озоном, и стадию 3 осуществляли в установке 34 для восстановления. В примерах, приведенных ниже, обработка, осуществляемая в плюсовке 31, названа «стадией плюсования».

Стадия плюсования

(1) Сырьевой шерстяной материал

Девять отрезков волокнистой ленты (25 г/м) из австралийской мериносовой шерсти толщиной 20,7 мкм вводили в гребенную головку и шерстяную волокнистую ленту прочесывали, преобразуя ее в гребенную ленту посредством вытяжки, составлявшей 1,66. Волокнистую ленту в виде гребенной ленты обрабатывали в плюсовке в водном растворе, имеющем состав, показанный ниже, и отжимали в каландре.

(2) Состав водного раствора в плюсовке:

Вторичный кислый персульфат калия KHSO5 в концентрации 40 г/л (“Oxone” производства Du Pont), смачивающее средство “Alcopol 650” в концентрации 2 г/л (производства Ciba Specialty Chemicals Inc.).

(3) Условия обработки:

Время контакта: 2 секунды

Температура: комнатная температура (25°C)

pH: 2,0

Поглощение: 100%.

После отжима в каландре волокнистую ленту перемещали на стадию запаривания.

Стадия запаривания

Замоченную шерстяную волокнистую ленту в виде гребенной ленты подвергали запариванию на транспортерной сетке при следующих условиях. Обработка паром в течение 10 минут при 95°C, после чего ленту подавали в установку для обработки озоном.

Стадия обработки озоном

После запаривания волокнистую ленту подавали в установку для обработки озоном, снабженную отсасывающим устройством, и осуществляли окисление озоном при следующих условиях.

(1) Использовали озонатор (“OZAT CFS-3” производства Clorine Engineering Co., Ltd.) производительностью 250 г/ч и резервуар с кислородом в качестве источника кислорода.

(2) Получаемый газ озон подавали в 4 линейных смесителя, используя 4 насоса с производительностью 80 л/мин, соответственно. Посредством линейных смесителей вдували озон с расходом 10 л/мин (каждый), с суммарным расходом 40 л/мин. Использовали устройство для предотвращения рассеивания сверхмелких пузырьков, как показано на фиг.2, при вдувании сверхмелких пузырьков для их соударения с шерстяной волокнистой лентой на отсасывающем барабане. Кроме того, для увеличения числа соударений пузырьков с лентой, обрабатывающий раствор отсасывали изнутри барабана таким образом, чтобы пузырьки перемещались вокруг барабана. Обработку озоном производили при следующих условиях.

(3) Пузырьки озона: сверхмелкие пузырьки имели диаметр от 0,5 до 3,0 мкм (диаметр пузырьков озона измеряли, используя лазерный способ дифракции/рассеяния света, и согласно измерениям 90% или больше пузырьков имели указанный диаметр).

(4) Добавляли поверхностно-активные вещества, показанные в таблице 1, каждое в количестве 0,1 масс.%, в водный раствор для обработки озоном.

(5) Температура обработки: 40°C

(6) pH: 1,7 (регулировали добавлением серной кислоты)

(7) Время контакта: 33 секунды.

(8) После обработки озоном волокнистую ленту подавали в установку для восстановления.

Стадия восстановительной обработки

Волокнистую ленту в виде гребенной ленты, обработанную озоном, обрабатывали при следующих условиях на установке для восстановления, снабженной отсасывающим устройством.

(1) Вводили 20 г/л сульфита натрия Na2SO3

(2) pH: 9,7

(3) Температура: 40°C

(4) Время контакта: 33 секунды

(5) После восстановительной обработки волокнистую ленту подавали в установку для промывки водой.

Первая стадия промывки водой

Волокнистую ленту в виде гребенной ленты, прошедшую восстановительную обработку, обрабатывали теплой водой при 40°C в течение 33 секунд в установке для промывки водой, снабженной отсасывающим устройством. После промывки водой волокнистую ленту дополнительно подавали в установку для промывки водой.

После промывки водой волокнистую ленту подавали в конечное устройство для введения в волокнистую ленту замасливателя и мягчителя, которые необходимы на последующих стадиях.

Стадия обработки замасливателем

Волокнистую ленту в виде гребенной ленты, промытую водой, обрабатывали теплой водой при 40°C в течение 33 секунд в установке для промывки водой, снабженной отсасывающим устройством, в которую загружали следующие составы замасливателя и мягчителя. Обрабатывающее вещество: “Alcamine CA New” (производства Ciba Specialty Chemicals Inc.) в концентрации 1 г/л и “Croslube GCL” (производства Crosfields/Miki) в концентрации 1 г/л. После обработки замасливателем волокнистую ленту подавали в сушилку.

Стадия сушки

Сушку производили при 80°C, используя сушилку с прососом горячего воздуха.

Обработанную волокнистую ленту в виде гребенной ленты укладывали в контейнер для хранения, затем подвергали гребнечесанию и прядению и получали трикотажную пряжу с метрическим номером 48 в два сложения и круткой Z500×S300. После определения прочности и удлинения пряжи пряжу перерабатывали в трикотажный материал, имеющий поверхностную плотность, соответствующую коэффициенту заполнения (КЗ) 0,41, и промывали в течение 1 часа и 3 часов в испытательном аппарате для промывки Cubex. Кроме того, трикотажный материал с коэффициентом заполнения (КЗ) 0,41 подвергали испытаниям на отслаивание в течение 5 часов, используя прибор для определения отслаивания компании ICI. Для дополнительного исследования свойств обработанного шерстяного волокна поверхность шерстяного волокна обследовали визуально, используя электронный микроскоп Hitachi S-3500N. Для исследования водоотталкивающей способности обработанной шерсти волокнистые ленты прочесывали и рыхлили, и брали образцы массой 1 г от каждой из обработанных волокнистых лент и от необработанной волокнистой ленты. Образцы помещали на поверхность воды в лабораторном стакане емкостью 1 л, содержащем 800 мл дистиллированной воды, и наблюдали, погрузятся ли образцы в воду. Результаты испытаний приведены в таблице 1.

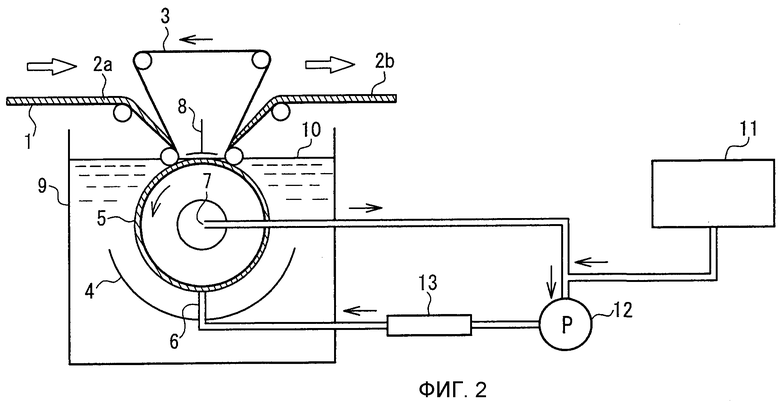

Шерстяные волокнистые ленты из примера согласно настоящему изобретению (эксперименты №№ от 1-2 до 1-5) были мягкими и имели на вид белый цвет; стойкость к усадке, определенная согласно методике WMTM31, удовлетворяла требованиям стандартов по усадке по площади для стиральных машин, сертифицированных согласно методике Woolmark. Конкретно, благодаря способу, в котором пряжу, указанную в таблице 1, получали с использованием шерстяных волокнистых лент в экспериментах №№ от 1-2 до 1-5, отрезки трикотажного материала имели коэффициент заполнения (КЗ) 0,41, из которых брали по одной полоске 14 класса и использовали в качестве опытных образцов; и усадку в результате свойлачивания измеряли согласно методике WMTM31 (Woolmark Test Method 31), основанной на стандарте ISO 6330, за исключением того, что использовали прибор для измерения усадки Cubex вместо тестового аппарата для промывки; было подтверждено, что свойлачивание после 10 часов испытаний составляло не более 10% по площади. Если свойлачивание материала составляет не более 10% по площади после 10 часов испытаний по этой методике измерения, то его стойкость к усадке, определенная согласно методике WMTM31, удовлетворяет стандартам по усадке по площади для стиральных машин, соответствующих стандарту Woolmark. Испытания, проведенные с использованием прибора для определения стойкости к отслаиванию компании ICI показали, что описанные ранее варианты пряжи обладали 4 классом стойкости к отслаиванию. Один грамм образца визуально обследовали способом погружения. В то время как необработанная шерсть и шерсть, обработанная озоном, не погружались в воду даже после нахождения на поверхности воды в лабораторном стакане в течение всего дня и всей ночи, шерсть, обработанная согласно способу с использованием хлорированной смолы (способ с использованием хлора/Hercosett) погрузился ниже поверхности воды в лабораторном стакане после нахождения в нем в течение всего 2-3 минут. Одна из отличительных особенностей волокон животного происхождения заключается в том, что они от природы обладают водоотталкивающей способностью, и полученные результаты показали, что с использованием настоящего изобретения можно придать стойкость к усадке натуральной шерсти без ухудшения его водоотталкивающей способности.

В противоположность этому, в экспериментальном примере 1-1, где не использовали поверхностно-активное вещество, усадка, вызванная свойлачиванием, после 5 часов обработки увеличилась. В основном способе среди обычных способов придания противоусадочных свойств, поверхность шерсти обрабатывают хлором и покрывают смолой Hercosett (полиамидэпихлоргидрин). Таким образом, хотя стойкость к усадке достигается, водоотталкивающая способность теряется, и шерсть легко намокает и, вследствие высокой теплопроводности воды, температура тела человека, который носит одежду из шерсти, может снижаться, создавая ощущение холода. Поверхность обработанной шерсти обследовали визуально, используя электронный микроскоп Hitachi S-3500N, который дает возможность рассмотреть мокрую шерсть. Чешуйки шерсти не были раскрыты, т.е. не было дифференциального эффекта трения (D.F.E.), в то время как в необработанной шерсти чешуйки шерсти были раскрыты водой, которая смачивала шерсть, приводя к свойлачиванию. Таким образом, продуктам примера была придана противоусадочная способность, благодаря чему предотвращается подъем чешуек шерсти в воде.

В сравнительном примере (эксперименты №№ от 1-6 до 1-9) использовали катионное поверхностно-активное вещество, амфолитное поверхностно-активное вещество и неионное поверхностно-активное вещество, и результаты испытаний на усадку, вызванную свойлачиванием, и на стойкость к отслаиванию были ниже у этих продуктов примера.

Пример 2

Эксперимент проводили таким же образом, как и в примере 1, за исключением того, что поверхностно-активным веществом, которое добавляли в раствор для обработки озоном, был додецилсульфат натрия (C12H25OSO3Na, SDS), и количество поверхностно-активного вещества было также различным. Полученные результаты приведены в таблице 2.

Как показано в таблице 2, при добавлении додецилсульфата натрия (C12H25OSO3Na, SDS) в количестве, находящемся в диапазоне 0,01-0,1 масс.%, могут быть получены сверхмелкие пузырьки озона, и усадка, вызванная свойлачиванием, после 5 часов обработки была минимальной.

Расшифровка номеров позиций на чертежах

1. Сетчатая лента устройства для обработки озоном (наружная лента)

2. Шерстяная волокнистая лента

2a. Шерстяная волокнистая лента, подвергнутая предварительному окислению

2b. Шерстяная волокнистая лента, в которой поверхностный слой шерстяного волокна окислен

3. Сетчатая лента устройства для обработки озоном (внутренняя лента)

4. Ограждение барабана устройства для обработки озоном (устройство для предотвращения рассеивания сверхмелких пузырьков)

5. Отсасывающий барабан устройства для обработки озоном

6. Выпуск для подачи раствора, содержащего смешанный газ озона и кислорода

7. Впуск

8. Плита для предотвращения всасывания раствора

9. Установка для обработки озоном

10. Поверхность раствора для обработки озоном

11. Генератор озона

12. Циркуляционный насос для циркуляции раствора, содержащего смешанный газ озона и кислорода

13. Линейный смеситель

21. Эпикутикулярный слой

22. Экзокутикулярный слой A

23. Экзокутикулярный слой B

24. Эндокутикулярный слой

25. Межклеточный цемент

31. Плюсовка

32. Запарное устройство

33. Установка для обработки озоном

34. Установка для восстановления

35. Первая установка для промывки водой

36. Вторая установка для промывки водой

37. Установка для введения замасливателя

38. Сушилка

39. Контейнер для хранения

40. Трубопровод

41. Линия для обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАВНОМЕРНО УСИЛЕННЫЙ ТКАНЫЙ ИЛИ ВЯЗАНЫЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ (ВАРИАНТЫ), РАВНОМЕРНО УСИЛЕННЫЙ КОМПОЗИТНЫЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ, СПОСОБ УСИЛЕНИЯ И ГИДРОСЦЕПЛЕНИЯ КОМПОЗИТНОГО ТЕКСТИЛЬНОГО МАТЕРИАЛА, СПОСОБ УСИЛЕНИЯ МАТЕРИАЛА ИЗ ПЕРЕКРЕЩИВАЮЩИХСЯ КРУЧЕНЫХ И/ИЛИ КРУЧЕНЫХ КОМПЛЕКСНЫХ НИТЕЙ (ВАРИАНТЫ) | 1991 |

|

RU2118415C1 |

| Способ отделки текстильных материалов из шерсти | 1972 |

|

SU475793A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТИЛЬНЫХ КЕРАТИНОВЫХ | 1968 |

|

SU211419A1 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1993 |

|

RU2049178C1 |

| СПОСОБ ПРОТИВОУСАДОЧНОЙ ОБРАБОТКИ ШЕРСТЯНОГОВОЛОКНА | 1970 |

|

SU281282A1 |

| СПОСОБ ПОДГОТОВКИ ШЕРСТЯНЫХ ТКАНЕЙ К КОЛОРИРОВАНИЮ ПЕЧАТЬЮ | 1989 |

|

RU2016156C1 |

| СПОСОБ ПРОМЫВКИ ЗАСАЛЕННОЙ ШЕРСТИ, СПОСОБ УДАЛЕНИЯ ЛАНОЛИНА ИЗ УКАЗАННОЙ ЗАСАЛЕННОЙ ШЕРСТИ, ШЕРСТЬ И ЛАНОЛИН, КОТОРЫЕ МОЖНО ПОЛУЧИТЬ ЭТИМ СПОСОБОМ | 2012 |

|

RU2606788C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ФЕРМЕНТАТИВНОЙ ОБРАБОТКИ ШЕРСТЬСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2209263C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛЯНОЙ ОБУВИ | 2000 |

|

RU2170786C1 |

| ЭЛАСТИЧНОЕ ТРИКОТАЖНОЕ ПОЛОТНО (ВАРИАНТЫ) | 2006 |

|

RU2319800C2 |

Изобретение относится к технологии производства волокон животного происхождения и может быть использовано в текстильной промышленности. Способ получения включает стадию 1 предварительного окисления цистиновой связи (связи -S-S-), существующей в клетке эпидермиса волокна животного происхождения, стадию 2 окисления озоном предварительно окисленной связи -S-S- для приведения связи -S-S-, по меньшей мере, в состояние двойного, тройного или четвертичного окисления; и стадию 3 восстановительного расщепления связи -S-S-. На стадии 2 озон подают в виде микропузырьков в водный раствор, содержащий анионное поверхностно-активное вещество, содержащее С8-24 алкильную группу, и волокно вводят в контакт с озоном. Изобретение обеспечивает эффективное изготовление в течение короткого периода времени волокна животного происхождения, обладающего превосходной стойкостью к усадке, с небольшой степенью свойлачивания при стирке в водной системе. 6 з.п. ф-лы, 3 ил., 2 табл., 3 пр.

1. Способ изготовления модифицированного волокна животного происхождения, включающий:

- стадию 1 предварительного окисления цистиновой связи (связи -S-S-), существующей в клетке эпидермиса волокна животного происхождения для приведения цистиновой связи в состояние низкого окисления;

- стадию 2 окисления озоном предварительно окисленной связи -S-S- для приведения связи -S-S- по меньшей мере в одно состояние высокой степени окисления, выбранное из состояний двойного, тройного и четвертичного окисления; и

- стадию 3 восстановительного расщепления связи -S-S-, которая находится в состоянии высокой степени окисления;

способ, посредством которого придают стойкость к усадке и стойкость к отслаиванию волокну животного происхождения, отличающийся тем, что на стадии 2 обеспечивают озон в виде микропузырьков в водном растворе, который содержит анионное поверхностно-активное вещество, содержащее C8-24 алкильную группу, и вводят его в контакт с волокном животного происхождения, где водный раствор, в котором озон присутствует в виде микропузырьков, находится в кислой среде, рН которой составляет 1,5-2,5, температура находится в диапазоне от 30°С до 50°С, а время контакта раствора с волокном (время реакции) составляет от 20 с до 5 мин.

2. Способ изготовления модифицированного волокна животного происхождения по п.1, в котором анионное поверхностно-активное вещество присутствует в водном растворе в количестве в диапазоне от 0,01 мас.% до 0,1 мас.%.

3. Способ изготовления модифицированного волокна животного происхождения по п.1, в котором поверхностно-активное вещество является анионным поверхностно-активным веществом, содержащим по меньшей мере одну соль щелочного металла гидрофильной группы, выбранной из сульфоновой кислоты (R-SO3H, где R означает С8-24 алкильную группу), карбоновой кислоты (R-COOH, где R означает C8-24 алкильную группу), сложного эфира серной кислоты и спирта (R-O-SO3, где R означает C8-24 алкильную группу) и сложного эфира фосфорной кислы (R1O-P(O)(OR2)(OX), где R1 означает C8-24 алкильную группу, R2 означает C8-24 алкильную группу или атом водорода, и Х означает атом водорода).

4. Способ изготовления модифицированного волокна животного происхождения по п.1, в котором поверхностно-активное вещество является додецилсульфатом натрия (C12H25OSO3Na).

5. Способ изготовления модифицированного волокна животного происхождения по п.1, в котором пузырек озона имеет диаметр в диапазоне от 0,5 мкм до 3,0 мкм.

6. Способ изготовления модифицированного волокна животного происхождения по п.1, в котором озон вводят в истинном количестве в диапазоне от 1,5% до 4,0% от массы волокна животного происхождения.

7. Способ изготовления модифицированного волокна животного происхождения по п.1, в котором поверхностный слой волокна животного происхождения окисляют посредством контакта волокна животного происхождения с озоном.

| JP 2002105851 A, 10.04.2002 | |||

| US 4189303 A, 19.02.1980 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОЙ ТЕРМОХИМИЧЕСКОЙ СУШКИ ДЛЯ ИЗМЕНЕНИЯ ГИДРОФИЛЬНЫХ/ГИДРОФОБНЫХ СВОЙСТВ НАТУРАЛЬНЫХ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2001 |

|

RU2277967C2 |

Авторы

Даты

2013-07-27—Публикация

2010-06-23—Подача