Изобретение относится к области электроконтактной сварки и наплавки и может быть использовано при восстановлении изношенных деталей.

Известен способ формирования покрытия на поверхности детали электроконтактной приваркой пучка металлических проволок, при котором пучок проволок прижимают к наплавляемой поверхности роликом-электродом и осуществляют приварку путем пропускания между роликом-электродом, пучком проволок и деталью импульсов электрического тока [1].

Недостатком известного способа является низкое тепловыделение в присадочном материале - пучке металлических проволок вследствие его высокой электропроводности. Пучок собирают из параллельных проволок, касающихся друг друга по образующим.

Изобретение позволяет получить новый технический эффект - повысить разогрев присадочного материала, увеличить прочность сварного соединения, увеличить толщину покрытия, расширить свойства получаемых покрытий.

Этот технический эффект достигается тем, что перед приваркой пучок из металлических проволок, разнородных по свойствам, сплетают в жгут с противоположными направлениями завивки его слоев.

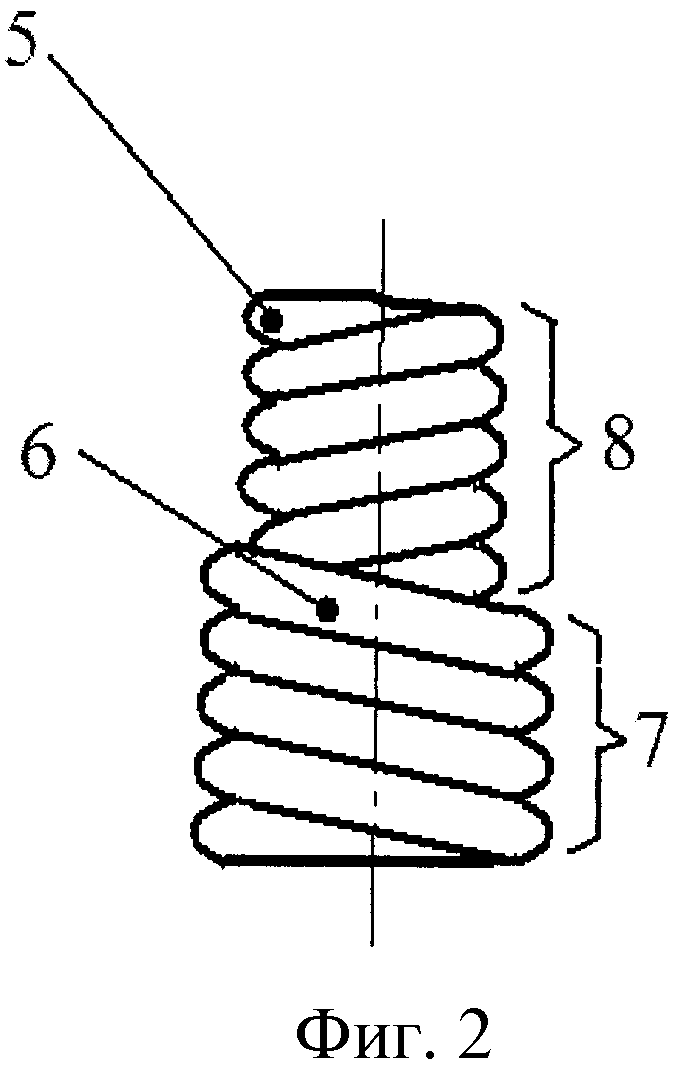

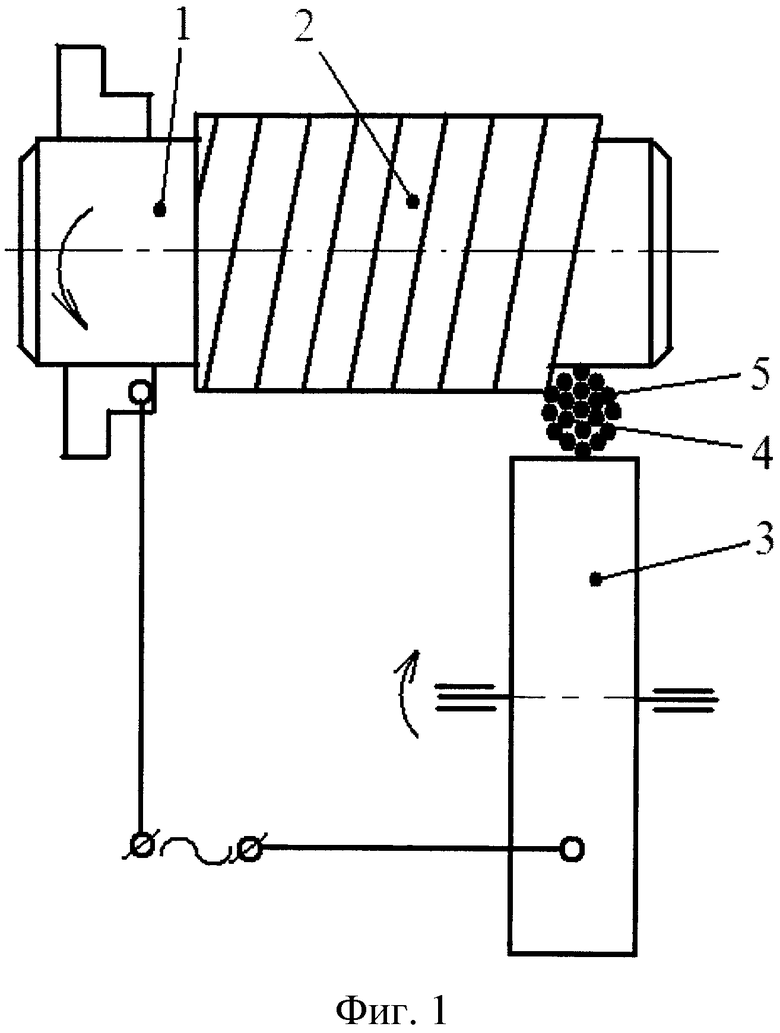

На фиг.1 показана схема электроконтактной приварки к поверхности детали пучка металлических проволок, сплетенных в жгут. На фиг.2 показана конструкция жгута.

К поверхности детали 1, на которой формируют покрытие 2, роликом-электродом 3 прижимают пучок 4 металлических проволок 5, сплетенных в жгут 6, имеющий слои 7 и 8 с противоположными направлениями завивки.

Способ может быть реализован следующим образом. Сплетают жгут 6 из пучка 4 разнородных по свойствам металлических проволок 5 по меньшей мере в два слоя 7 и 8 с противоположными направлениями завивки его слоев 7 и 8. Основная часть проволок 5 изготовлена из материала, имеющего хорошую свариваемость с деталью 1. Для деталей 1 из конструкционных сталей таким материалом проволок 5 являются малоуглеродистые стали. Для повышения износостойкости металлопокрытия 2 часть проволок 5 жгута 6 может быть из легированных или инструментальных сталей, а для увеличения теплопроводности металлопокрытия 2 в жгут 6 добавляют медные проволоки 5.

При противоположных направлениях завивки слоев 7 и 8 проволоки 5 касаются друг друга не по образующим, как в прототипе, а в точках, что увеличивает электрическое сопротивление жгута 6, повышает тепловыделение непосредственно в присадочном металле. Сказанное, наряду с пониженной осевой жесткостью сплетенного жгута 6, благоприятно сказывается на его радиальной и осевой деформации и, следовательно, на прочности сварного соединения.

После приварки производят финишную шлифовку покрытия 2. На поверхности детали 1 чередуются участки из различных металлов - малоуглеродистой, инструментальной или легированной сталей и меди. Такая структура благоприятно сказывается на износостойкости покрытия 2.

Проволоки 5 из инструментальной стали или меди к детали 1 или к малоуглеродистой стали жгута 6 не привариваются, но, входя в состав плетеного жгута 6, прочно удерживаются в покрытии 2.

Путем изменения живого сечения жгута 6 регулируют толщину покрытия 2. Рекомендуемый диаметр металлических проволок 5 в жгуте 6 0,3-0,6 мм, число жил жгута 6 - 15-30.

Пример осуществления способа. Приваривался на образец диаметром 50 мм из стали 45 сплетенный в два слоя жгут, содержащий 13 жил проволок диаметром 0,6 мм, 8 из которых из стали 10, остальные из бронзы Бр. ОФ 6.5-0,15. Режим приварки: действующее значение тока I=8 кА, усилие на ролике-электроде F=1,5 кН, длительность импульсов тока tИ=0,04 с, длительность пауз между импульсами tП=0,08 с. Одновременно для контроля приваривался пучок таких же проволок известным способом. При приварке предлагаемым способом толщина покрытия составила 0,5 мм, после снятия дефектного слоя шлифованием 0,3 мм. Прочность сварного соединения покрытия с основным металлом детали составила 250 МПа. При известном способе толщины покрытия были соответственно равны 0,4 и 0,2 мм. Прочность сварного соединения составила 160 МПа. При шлифовании покрытия, сформированного известным способом, бронзовая составляющая покрытия частично отслаивалась.

Из приведенного примера видно, что при применении предлагаемого способа сварное соединение получается более прочным, а покрытие более качественным по сравнению с известным способом.

Источник информации

1. Пат. 2431553 Российская Федерация, МПК В23К 11/06. Способ получения покрытия на поверхности детали электроконтактной приваркой / Р.Н. Сайфуллин, М.З. Нафиков, B.C. Наталенко, А.П. Павлов; заявитель и патентообладатель Башкирский государственный аграрный университет. - №2010106520/02 заявл. 24.02.2010. Бюл. №29.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛОПОКРЫТИЯ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКОЙ | 2014 |

|

RU2552200C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДЕТАЛИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ | 2010 |

|

RU2431553C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СВАРНОГО СОЕДИНЕНИЯ ПРИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКЕ СЕТКИ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 2011 |

|

RU2458767C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОРИСТОСТИ МЕТАЛЛОПОКРЫТИЯ ИЗ ПРИСАДОЧНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2015 |

|

RU2608859C2 |

| Комбинированная присадка для электроконтактной приварки на основе стальной ленты | 2020 |

|

RU2728122C1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛОПОКРЫТИЯ ОДНОВРЕМЕННОЙ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ ДВУХ СТАЛЬНЫХ ПРОВОЛОК | 2014 |

|

RU2578874C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ЕДИНИЧНОЙ ПЛОЩАДКИ МЕТАЛЛОПОКРЫТИЯ ПРИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКЕ МЕТАЛЛИЧЕСКОЙ СЕТКИ | 2011 |

|

RU2458766C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2006 |

|

RU2315684C1 |

| Способ восстановления изношенных деталей электроконтактной приваркой металлической ленты | 2019 |

|

RU2704950C1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛОПОКРЫТИЯ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2016 |

|

RU2651839C1 |

Способ может быть использован при восстановлении изношенных деталей электроконтактной приваркой металлических проволок. Перед приваркой формируют пучок из разнородных по свойствам металлических проволок. При этом сплетают их, по крайней мере, в два слоя с противоположным направлением завивки, что обеспечивает точечное касание проволок смежных слоев. Сформированный пучок проволок прижимают к наплавляемой поверхности роликом-электродом и приваривают его путем пропускания импульсов электрического тока между роликом-электродом, пучком проволок и деталью. Увеличенное тепловыделение и низкая жесткость жгута способствуют разогреву и деформации присадочного металла, формированию прочного сварного соединения. Использование разнородных по свойствам проволок позволяет сформировать покрытие с необходимыми физико-механическими свойствами. 2 ил., 1 пр.

Способ формирования покрытия на поверхности детали электроконтактной приваркой пучка металлических проволок, включающий прижатие пучка проволок к наплавляемой поверхности роликом-электродом и приварку путем пропускания между роликом-электродом, пучком проволок и деталью импульсов электрического тока, отличающийся тем, что пучок из разнородных по свойствам металлических проволок перед приваркой сплетают в жгут, при этом образуют слои проволоки с противоположным направлением их завивки.

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДЕТАЛИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ | 2010 |

|

RU2431553C1 |

| Способ получения покрытий из порошковых материалов | 1982 |

|

SU1041214A1 |

| Способ восстановления изношенных поверхностей | 1989 |

|

SU1704998A1 |

| 1972 |

|

SU424680A1 | |

| JP 3114165 A, 15.05.1991. | |||

Авторы

Даты

2013-08-10—Публикация

2012-06-22—Подача