проволоки диамтером 1 мм из Р.. веющей стали Х18И9Т. Частота в;;-ащения обоих рг матыаателей состар.;:иет 600 об/мин. поверхнос-.-н нзцелия образуется сетка с винтовь:м расположением ячеек, ширина которых составляла 5 мм. Навиваемал сетка вдавливается в поверхность -изделия на глубину 0,7 мм. В процессе формования порошка САП образуется покрытие толщиной 1 Mt. Полученное изделие сочетает в себе способность воспринимать большие ударные нагрузки , обладает хорошими демпфирующими качествами, а нанесенное покрытие позволяет повысить прочность,, текучесть , упругость и жаропрочность изделия.

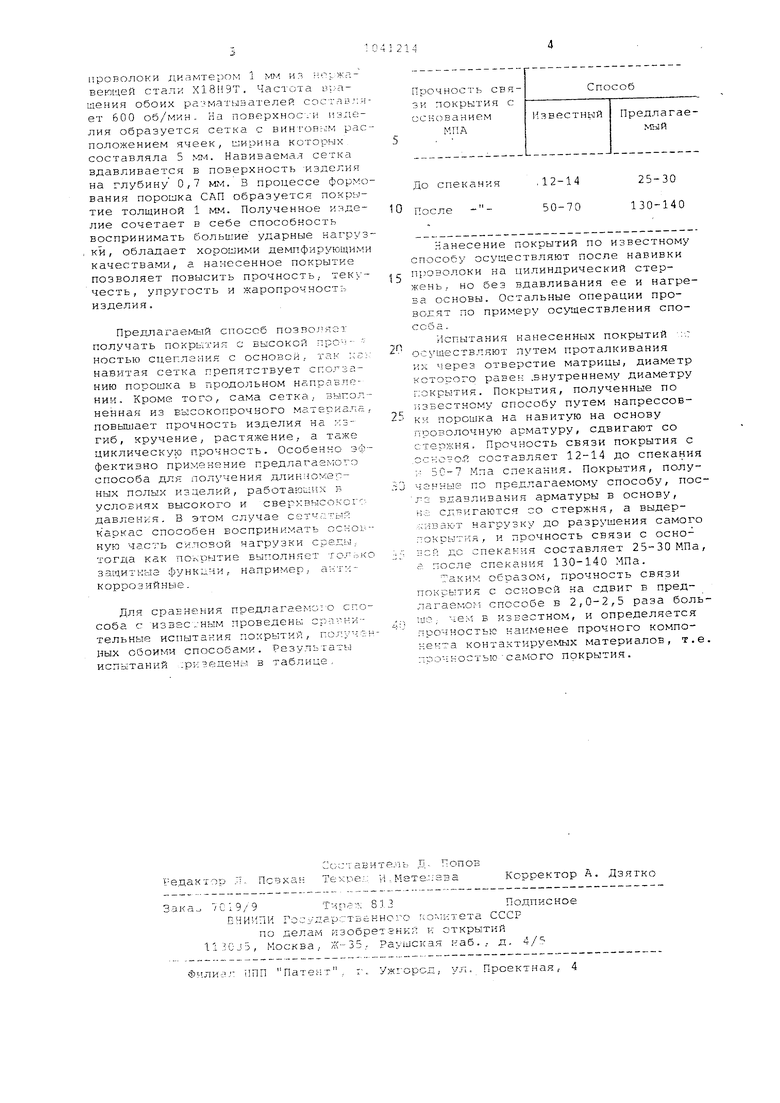

Предлагаемой способ noaBOJHar получать покрытия с высокой -ностью сцепления с основой .. так :.:с-; навитая сетка препятствует спо;занию порошка в продольном направлении. Кроме того, сама сетка,, выполненная из высокопрочного материале, повышает прочность изделия на :-i3гиб, кручение, растяжение,, а таже циклическую прочность. Особенно эффективно применение предлагаемого способа для получения длинномерных полых изделий, работаюг гнх к условиях высокого и сверхвысокогодавления. В этом случае сетчс -ый каркас способен воспринимать оскоьную часть си:лозой нагрузки среды, тогда как покрытие выполняет -голоко заш,ит1-:ыз функции, например,, а;--:-г:-;коррозийныеДля сраЕнения предлагаемого способа с известным проведены с-рдг-н-и-тельные испытания покрытий, п-О-г-у ;-;. нных обоими способами. Результаты испытаний :р1-;зедены в таблице.

Нанесение покрытий по известному способу осуществляют после навивки проволоки на цилиндрический стержень,г но без вдавливания ее и нагрева основы. Остальные операции провод.чт по примеру ос тцествления способа .

Испытания нанесенных покрытий -;-.:

f осуществляют путем проталкивания их через отверстие матрицы, диаметр которого равен .внутреннему диаметру -;окрытия. Покрытия, полученные по известному способу путем напрессовкк порошка на навитую на основу проволочную арматуру, сдвигают со стержня. Прочность связи покрытия с основой составляет 12-14 до спекания ; 50-7 Мпа спекания. Покрытия, полученные по предлагаемому способу, пос гз вдавливания арматуры в основу, кг сдвигаются со стержня, а выдер:,:;шают нагрузку до разрушения самого покрытия, и прочность связи с осно;;сй до спекания составл.яет 25-30 МПа, и после спекания 130-140 МПа.

Таким образом, прочность связи покрытия с основой на сдвиг в предлагаемом способе в 2,0-2,5 раза больше . чем в известно.м, и определяется про-1Ностью наименее прочного компонента контактируемых материалов, т.е. прочностью -самого пркрыти.ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ армирования поверхности изделий порошковыми материалами | 1991 |

|

SU1794619A1 |

| УПЛОТНЕНИЕ (ВАРИАНТЫ) | 2004 |

|

RU2269049C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНОГО КЕРАМИЧЕСКОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2017 |

|

RU2689588C2 |

| Способ получения армированных изделий | 1983 |

|

SU1357448A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОЙ БРОНЗЫ | 2011 |

|

RU2461447C1 |

| СТЕКЛОПЛАСТИКОБЕТОННАЯ АГРЕССИВОСТОЙКАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2451859C2 |

| Способ изготовления фрикционной накладки поглощающего аппарата | 2020 |

|

RU2757454C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБОМАШИНЫ | 2011 |

|

RU2507033C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИСПЫТЫВАЮЩИХ УДАРНЫЙ И АБРАЗИВНЫЙ ИЗНОС, АДДИТИВНЫМ МЕТОДОМ ЭЛЕКТРОДУГОВОГО ВЫРАЩИВАНИЯ | 2024 |

|

RU2840326C1 |

| КОРРОЗИОННО-СТОЙКАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2426642C2 |

1. СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ,- включающий размещение на поверхности покрываемой детали армирующего эле it меята, нанесение порошкового слоя и напрессовывание последнего, о т л и чающийся тем, что, с целью повышения прочности сцепления покрытия с основой, перед размещеннем ца поверхности покрываемой детали армирующего элемента деталь нагревают до температуры, обеспечивающей здазлквание армирующего элемента в материал детали, а нанесение порошкового слоя осуществляют при одновое-:снно: : навивке ка деталь по винтовой линии армирующего элемента с образоаанием сетки. 2. Способ по п.1, о т л и ч а ю щ и и с я тем, что вдавливание армирующего элемента производят на глубину, равную или превыиающуро половину диаметра армирующего элемента . №

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления многослойных изделий | 1973 |

|

SU485828A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авдеев И.В | |||

| Металлировакие | |||

| М., Машиностроение, 1978, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1983-09-15—Публикация

1982-02-08—Подача