Настоящее изобретение относится к катодному блоку для алюминиевого электролизера и способу его получения.

Известный способ получения металлического алюминия представляет собой процесс Холла-Эру. В этом электролитическом процессе дно электролизера обычно образовано поверхностью катода, который состоит из отдельных катодных блоков. Катоды подключают снизу через стальные стержни, вставленные в соответствующие удлиненные пазы на нижней стороне катодных блоков.

Получение катодных блоков традиционно осуществляют смешиванием кокса с углеродосодержащими частицами, такими как антрацит, уголь или графит, уплотнением и карбонизацией. При необходимости далее выполняют стадию графитизации при более высоких температурах, при которой углеродосодержащие частицы и кокс превращаются, по меньшей мере частично, в графит.

Однако графитизированный углерод и графит плохо смачиваются или вовсе не смачиваются жидким алюминием. Из-за этого повышается потребляемая мощность, а следовательно, также потребление энергии электролизером.

С целью решения данной проблемы в уровне техники в верхний слой катодного блока вводят TiB2. Это описано, например, в DE 112006004078. Такой верхний слой, представляющий собой композит TiB2-графит, находится в непосредственном контакте с алюминиевым расплавом и поэтому имеет решающее значение для прохождения тока из катода в алюминиевый расплав. TiB2 и подобные твердые материалы улучшают смачиваемость катода в графитизированном состоянии и в результате обеспечивают более высокую энергетическую эффективность процесса электролиза. Более того, твердые материалы способны повышать объемную плотность и твердость катодов, что обеспечивает повышенную износостойкость, особенно по отношению к алюминиевым и криолитовым расплавам.

Однако работать с порошком TiB2 и порошками подобных твердых материалов (также называемых тугоплавкими твердыми материалами (RHM)) трудно. Более того, получаемые с ними катодные блоки, которые полностью или в своем верхнем слое представляют собой слой композита TiB2-графит, склонны к неоднородностям.

Следовательно, задача настоящего изобретения заключается в разработке катода с композитом TiB2-графит, хорошо смачиваемого алюминиевыми расплавами, имеющего хорошие свойства износа и легко получаемого, а также способа его получения.

Поставленная задача решается с помощью катодного блока по п. 1 формулы изобретения.

Катодный блок согласно изобретению для алюминиевого электролизера, который содержит слой композита, графит и твердый материал, такой как, например, TiB2, отличается тем, что твердый материал имеет одномодовый гранулометрический состав (т.е. распределение частиц по размерам), при этом средний размер частиц распределения d50 составляет между 10 и 20 мкм, в частности между 12 и 18 мкм, в частности между 14 и 16 мкм.

К удивлению, в рамках объема изобретения было обнаружено, что при таком d50 порошок твердого материала, с одной стороны, имеет большую активную поверхность, обеспечивающую очень хорошую смачиваемость катодного блока после графитизации, а, с другой стороны, не имеет недостатков, отрицательно влияющих на технологичность (обрабатываемость) порошка твердого материала в качестве компонента композита в композите графит-твердый материал. Такие возможные недостатки, которые не присущи используемому согласно изобретению порошку твердого материала, заключаются в следующем:

- склонность к образованию пыли, например, при засыпании в контейнер для смешивания или при транспортировке порошков;

- образование агломератов, в частности, при смешивании, таком как, например, влажное смешивание с коксом (в данной связи влажное смешивание означает, в частности, смешивание с пеком в качестве жидкой фазы);

- расслоение за счет различных плотностей твердого материала и кокса.

Помимо отсутствия этих недостатков используемый согласно изобретению порошок твердого материала имеет особенно хорошую текучесть или сыпучесть. Это делает порошок твердого материала особенно легко транспортируемым с помощью обычных транспортирующих устройств, например, в смесительный аппарат.

Получение композитов порошка твердого материала для катодных блоков сильно облегчается хорошей технологичностью порошка твердого материала с d50 между 10 и 20 мкм и одномодовым гранулометрическим составом. Полученные катодные блоки имеют очень хорошую гомогенность относительно распределения порошка твердого материала в коксе в неспеченной заготовке и в графите в графитизированном катодном изделии.

Предпочтительно d90 тугоплавкого твердого материала составляет между 20 и 40 мкм, в частности между 25 и 30 мкм. Результатом этого преимущественно является то, что свойства смачивания и технологические свойства порошка твердого материала еще больше улучшаются.

Преимущественно d10 тугоплавкого твердого материала составляет между 2 и 7 мкм, в частности между 3 и 5 мкм. Результатом этого преимущественно является то, что свойства смачивания и технологические свойства порошка твердого материала еще больше улучшаются.

Более того, при характеристике одномодового гранулометрического состава ширина его распределения может быть описана так называемой величиной размаха, рассчитываемой следующим образом:

Размах=(d90-d10)/d50

Размах у порошка тугоплавкого твердого материала преимущественно составляет между 0,65 и 3,80, в частности между 1,00 и 2,25. Результатом этого преимущественно является то, что свойства смачивания и технологические свойства порошка твердого материала еще больше улучшаются.

Может быть преимущественно предусмотрено, что слой композита образует весь катодный блок целиком. Преимущество этого заключается в том, что для получения катодного блока требуется один единственный состав сырой массы и, соответственно, всего лишь одна стадия смешивания.

В качестве альтернативы, может оказаться преимущественным, чтобы катодный блок включал по меньшей мере два слоя, при этом слой композита образует верхний слой катодного блока. Такой верхний слой находится при применении катодного блока согласно изобретению в непосредственном контакте с расплавом в электролизере.

Катодный блок предпочтительно включает по меньшей мере один дополнительный слой, который содержит меньше порошка твердого материала, чем верхний слой, или не содержит порошка твердого материала. Это может снизить количество используемого дорогостоящего порошка твердого материала. Этот дополнительный слой при применении катода в алюминиевом электролизере не находится в непосредственном контакте с алюминиевым расплавом и поэтому не должен иметь хорошую смачиваемость и износостойкость.

Преимущественно высота верхнего слоя может составлять от 10 до 50%, в частности от 15 до 45%, от общей высоты катодного блока. Преимущественной может оказаться небольшая высота верхнего слоя, такая как, например, 20%, поскольку требуется небольшое количество дорогостоящего твердого материала.

В качестве альтернативы, преимущественной может оказаться большая высота верхнего слоя, такая как, например, 40%, поскольку слой, включающий твердый материал, имеет высокую износостойкость. Чем выше высота такого в высшей степени износостойкого материала по отношению к общей высоте катодного блока, тем выше износостойкость всего катодного блока в целом.

Предпочтительно катодный блок согласно изобретению получают способом, включающим стадии обеспечения наличия (подготовки) исходных материалов, включая кокс, твердый материал, такой как, например, TiB2, и, при необходимости, дополнительный углеродосодержащий материал, формования катодного блока, карбонизации и графитизации, а также охлаждения. При этом согласно изобретению кокс включает два сорта кокса, которые во время карбонизации, и/или графитизации, и/или охлаждения проявляют различное поведение по изменению объема.

На стадии графитизации по меньшей мере часть углерода в катодном блоке превращается в графит.

К удивлению было обнаружено, что срок службы полученных таким способом катодных блоков заметно больше, чем у катодных блоков, полученных традиционными способами.

Предпочтительно полученный способом согласно изобретению катодный блок имеет объемную плотность углеродной фракции, составляющую более 1,68 г/см3, особенно предпочтительно - более 1,71 г/см3, в частности вплоть до 1,75 г/см3.

Предположительно более высокая объемная плотность преимущественно способствует более длительному сроку службы. Это может быть, с одной стороны, основано на том, что присутствует больше массы на единицу объема катодного блока, что при заданном массовом расходе в единицу времени приводит к большей остаточной массе после некоего данного срока расходования. С другой стороны, можно предположить, что более высокая объемная плотность с соответствующей более низкой пористостью предотвращает просачивание электролита, действующего как коррозийная среда.

Из-за добавления RHM после графитизации второй слой может иметь объемную плотность, составляющую, например, более 1,80 г/см3.

Преимущественно два сорта кокса включают первый сорт кокса и второй сорт кокса, при этом первый сорт кокса проявляет во время карбонизации, и/или графитизации, и/или охлаждения более сильные усадку и/или расширение, чем второй сорт кокса. При этом более сильные усадка и/или расширение представляют собой выгодное развитие различного поведения по изменению объема, которое предположительно особенно хорошо подходит для того, чтобы приводить к более сильному уплотнению, чем при смешивании сортов кокса, которые проявляют одинаковые усадку и/или расширение. При этом большее сильные усадка и/или расширение относятся к произвольному температурному диапазону. Таким образом, например, во время карбонизации может иметь место только более сильная усадка первого кокса. С другой стороны, например, в дополнение к ней или вместо нее, в переходной области между карбонизацией и графитизацией может иметь место более сильное расширение. Вместо этого или в дополнение к этому различное поведение по изменению объема может иметь место во время охлаждения.

Предпочтительно выраженные по объему усадка и/или расширение первого сорта кокса во время карбонизации, и/или графитизации, и/или охлаждения по меньшей мере на 10% выше, чем у второго сорта кокса, в частности, по меньшей мере на 25% выше, в частности, по меньшей мере на 50% выше. Таким образом, например, в случае на 10% большей усадки первого сорта кокса усадка от комнатной температуры до 2000°С у второго сорта кокса составляет 1,0 об.%, а у первого сорта кокса - 1,1 об.%.

Преимущественно выраженные по объему усадка и/или расширение первого сорта кокса во время карбонизации, и/или графитизации, и/или охлаждения по меньшей мере на 100% выше, чем у второго сорта кокса, в частности, по меньшей мере на 200% выше, в частности, по меньшей мере на 300% выше. Таким образом, например, в случае на 300% большего расширения первого сорта кокса расширение от комнатной температуры до 1000°С у второго сорта кокса составляет 1,0 об.%, а у первого сорта кокса - 4,0 об.%.

Способом согласно изобретению также охватывается тот случай, когда первый сорт кокса испытывает усадку, а второй сорт кокса испытывает расширение в том же самом температурном интервале. Таким образом, на 300% большие усадка и/или расширение также включают, например, тот случай, когда второй сорт кокса усаживается на 1,0 об.%, а первый сорт кокса расширяется на 2,0 об.%.

В качестве альтернативы, в по меньшей мере одном произвольном температурном интервале способа согласно изобретению вместо первого сорта кокса второй сорт кокса может проявлять более сильные усадку и/или расширение, как описано выше для первого сорта кокса.

Предпочтительно катодный блок согласно изобретению получают способом, включающим стадии обеспечения наличия исходных материалов, включая кокс, формования катодного блока, карбонизации и графитизации, а также охлаждения. При этом кокс предпочтительно включает два сорта кокса, которые благодаря различному поведению по изменению объема во время карбонизации, и/или графитизации, и/или охлаждения приводят к уплотнению катодного блока свыше 1,68 г/см3. Предположительно различное поведение по изменению объема двух сортов кокса приводит к тому, что в процессе уплотнения во время карбонизации, и/или графитизации, и/или охлаждения может быть предотвращено сцепление (схватывание) или иное блокирование отдельных частиц кокса одна с другой, которое объясняется схожими свойствами усадки. Предположительно за счет этого отдельные частицы способны занимать более благоприятные для уплотнения положения, что способствует достижению более высокой плотности упаковки частиц кокса или получаемых из них в дальнейшем процессе частиц, чем при традиционных способах получения.

В данном варианте преимущества многослойного блока, в котором обращенный к аноду слой содержит твердый материал, сочетаются с использованием двух сортов кокса с различным поведением по изменению объема. Небольшие различия в поведении теплового расширения во время стадий термической обработки уменьшают время производства и уровень брака катодных блоков. Кроме того, следовательно, также преимущественным образом повышается устойчивость к термическим напряжениям и возникающим в результате них повреждениям при применении.

Предпочтительно, по меньшей мере один из двух сортов кокса представляет собой нефтяной или каменноугольно-пековый кокс.

Предпочтительно количественная доля в массовых процентах второго сорта кокса в общем количестве кокса составляет между 50% и 90%. В таких количественных рамках различное поведение по изменению объема первого и второго сортов кокса оказывает особенно хорошее влияние на уплотнение во время карбонизации, и/или графитизации, и/или охлаждения. Возможный количественный диапазон второго сорта кокса может составлять от 50 до 60%, а также от 60 до 80%, равно как и от 80 до 90%.

Преимущественно к коксу добавляют по меньшей мере один углеродосодержащий материал, и/или пек, и/или добавки. Это может оказаться полезным как относительно технологичности кокса, так и дальнейших свойств получаемого катодного блока.

Предпочтительно дополнительный углеродосодержащий материал содержит графитсодержащий материал; в частности, дополнительный углеродосодержащий материал состоит из графитсодержащего материала, такого как, например, графит. Графит может быть синтетическим и/или натуральным графитом. За счет такого дополнительного углеродосодержащего материала достигается то, что снижается неизбежная усадка катодной массы, в которой доминирует кокс.

Преимущественно углеродосодержащий материал по отношению к общему количеству кокса и углеродосодержащего материала составляет от 1 до 40 мас.%, в частности от 5 до 30 мас.%.

Преимущественно в дополнение к количеству кокса и, при необходимости, углеродосодержащего материала, составляющих в сумме 100 мас.%, может быть добавлен пек в количествах от 5 до 40 мас.%, в частности от 15 до 30 мас.% (по отношению к 100 мас.% всей сырой смеси). Пек действует как связующее и обеспечивает получение стабильного по форме (размерам) изделия во время карбонизации.

Целесообразные добавки могут представлять собой масло, такое как масло дополнительного отжима, или стеариновую кислоту. Это облегчает смешивание кокса и, при необходимости, дополнительных компонентов.

Предпочтительно кокс по меньшей мере в одном из двух слоев, т.е. в первом и/или втором слое, включает два сорта кокса, которые благодаря различному поведению по изменению объема во время карбонизации, и/или графитизации, и/или охлаждения приводят к уплотнению образующегося графита свыше 1,68 г/см3. Поэтому в зависимости от желания и/или требований оба слоя или один из двух слоев могут быть получены согласно изобретению с двумя различными сортами кокса. Таким образом, при необходимости или желании появляется возможность регулирования объемной плотности и соотношений объемной плотности. Согласно изобретению, например, только первый слой может быть получен с двумя сортами кокса, в то время как второй слой получается только с одним сортом кокса, но дополнительно содержит TiB2 в качестве твердого материала. За счет этого объемные плотности и/или характеристики расширения двух слоев становятся похожими, что может выгодным образом повысить стойкость соединения слоев.

Дальнейшие преимущественные варианты реализации и усовершенствования изобретения разъясняются ниже с помощью предпочтительного примера реализации и фигуры.

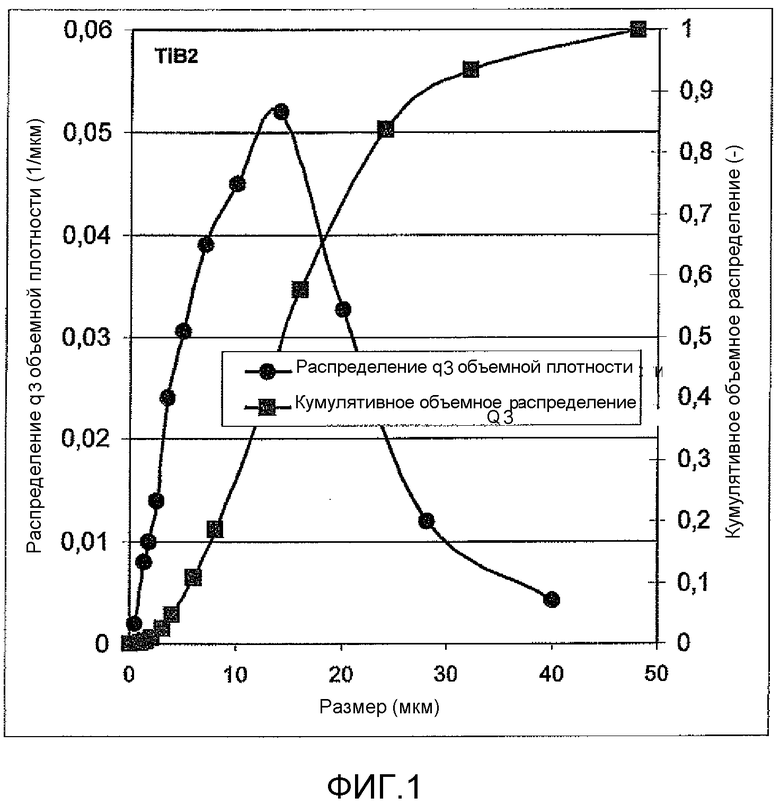

Чертеж показывает гранулометрический состав используемого согласно изобретению порошка TiB2: а) в виде распределения q3 объемной плотности и b) в виде кумулятивного объемного распределения Q3.

Для получения катодного блока согласно изобретению кокс перемешивают с пеком, смешивают с порошком TiB2 с одномодовым гранулометрическим составом частиц и d50 15 мкм, d90 30 мкм и d10 5 мкм. Величина размаха для такого гранулометрического состава частиц составляет 1,67. Весовая доля порошка TiB2 в сырой массе составляет, например, 10-30 вес.%, к примеру, 20 вес.%. Смесь загружают в форму, в основном соответствующую последующей геометрической форме катодных блоков, и уплотняют вибрацией или прессуют в блоки. Получившуюся неспеченную заготовку нагревают до конечной температуры в диапазоне от 2300 до 3000°С, в частности от 2500 до 2900°С, такой как, например, 2800°С, при этом происходят стадия карбонизации, а затем стадия графитизации, после чего охлаждают. Получившийся катодный блок имеет очень хорошие характеристики смачиваемости и очень высокую износостойкость при воздействии жидкого алюминия и криолита.

В качестве альтернативы, вместо одного сорта кокса используют два сорта кокса с различным поведением по изменению объема. Такое различное поведение по изменению объема двух сортов кокса приводит к высокой объемной плотности графита в композите и, следовательно, к еще более высокой износостойкости полученных катодных блоков, чем при использовании одного лишь порошка TiB2.

Согласно следующему варианту форму вначале частично заполняют смесью из кокса, графита и TiB2 и, если уместно, уплотняют вибрацией. Затем на образовавшийся первоначальный слой, который в будущем катоде представляет собой верхний слой, обращенный к аноду и поэтому вступающий в непосредственный контакт с алюминиевым расплавом, засыпают смесь из кокса и графита и вновь уплотняют. Образовавшийся верхний первоначальный слой представляет собой в будущем катоде нижний слой, обращенный в противоположную от анода сторону. Такой двухслойный «кирпич» (блок) карбонизируют и графитизируют таким же образом, как и в первом примере реализации.

В следующем альтернативном варианте в качестве кокса нижнего слоя используют два сорта кокса с различным поведением по изменению объема. Износостойкость полученного таким образом катодного блока под воздействием алюминия особенно высока. Это объясняется меньшей разницей в объемной плотности между верхним и нижним катодными слоями, чем в случае с традиционными композитными блоками с TiB2.

Все указанные в описании, примерах и формуле изобретения признаки могут вносить свой вклад в изобретение в любой комбинации. Однако изобретение не ограничивается изложенными примерами, но также может быть реализовано с модификациями, конкретно не описанными здесь. В частности, помимо TiB2 также могут быть использованы порошки других твердых материалов, таких как, например, ZrB2, HfB2 или другие бориды переходных металлов.

Изобретение относится к катодному блоку для алюминиевого электролизера. Катодный блок содержит слой композита, содержащий графит и твердый материал, такой как TiB2, присутствующий с одномодовым гранулометрическим составом, при этом d50 составляет между 10 и 20 мкм, в частности между 12 и 18 мкм, преимущественно между 14 и 16 мкм. Раскрыт также способ изготовления катодного блока с указанными характеристиками. Обеспечивается повышение износостойкости катодного блока и простота изготовления. 2 н. и 14 з.п. ф-лы, 1 ил.

1. Катодный блок для алюминиевого электролизера, включающий в себя слой композита, который содержит графит и твердый материал, такой как, например, TiB2, отличающийся тем, что твердый материал присутствует с одномодовым гранулометрическим составом, при этом d50 составляет между 10 и 20 мкм, в частности между 12 и 18 мкм, преимущественно между 14 и 16 мкм.

2. Катодный блок по п.1, отличающийся тем, что d90 твердого материала составляет между 20 и 40 мкм, в частности между 25 и 30 мкм.

3. Катодный блок по любому из пп.1 или 2, отличающийся тем, что d10 твердого материала составляет между 2 и 7 мкм, в частности между 3 и 5 мкм.

4. Катодный блок по п.3, отличающийся тем, что размах=(d90-d10)/d50 гранулометрического состава порошка твердого материала составляет между 0,65 и 3,80, в частности между 1,00 и 2,25.

5. Катодный блок по п.4, отличающийся тем, что слой композита образует весь катодный блок целиком.

6. Катодный блок по п.5, отличающийся тем, что катодный блок включает в себя по меньшей мере два слоя, при этом слой композита образует верхний слой катодного блока.

7. Катодный блок по п.6, отличающийся тем, что катодный блок включает в себя по меньшей мере один дополнительный слой, который содержит меньше порошка твердого материала, чем верхний слой, или не содержит порошка твердого материала.

8. Катодный блок по п.7, отличающийся тем, что толщина верхнего слоя составляет от 10 до 50%, в частности от 15 до 45%, от общей толщины катодного блока.

9. Катодный блок по п.8, отличающийся тем, что объемная плотность в по меньшей мере одном слое катодного блока, относящемся к углеродной фракции, составляет более 1,68 г/см3.

10. Катодный блок по п.9, отличающийся тем, что объемная плотность составляет более 1,71 г/см3.

11. Способ получения катодного блока для алюминиевого электролизера по любому из пп.1-10, включающий в себя стадии обеспечения наличия исходных материалов, включающих кокс и, при необходимости, дополнительный углеродосодержащий материал, и порошок твердого материала, например порошок TiB2, смешивания исходных материалов, формования катодного блока, карбонизации, графитизации и охлаждения, при этом используют порошок твердого материала, который имеет одномодовый гранулометрический состав и d50 которого составляет между 10 и 20 мкм, в частности между 12 и 18 мкм, преимущественно между 14 и 16 мкм.

12. Способ по п.11, отличающийся тем, что используют порошок твердого материала, который имеет d90 между 20 и 40 мкм, в частности между 25 и 30 мкм.

13. Способ по п.11 или 12, отличающийся тем, что используют порошок твердого материала, который имеет d10 между 2 и 7 мкм, в частности между 3 и 5 мкм.

14. Способ по п.13, отличающийся тем, что используют порошок твердого материала, гранулометрический состав которого имеет размах=(d90-d10)/d50 между 0,65 и 3,80, в частности между 1,00 и 2,25.

15. Способ по п.14, отличающийся тем, что используемый кокс включает два сорта кокса, которые обладают различным поведением по изменению объема во время карбонизации, и/или графитизации, и/или охлаждения.

16. Способ по п.15, отличающийся тем, что получают катодный блок с объемной плотностью углеродной фракции свыше 1,68 г/см3, в частности свыше 1,71 г/см3.

| US 4526669 A, 02.07.1985 | |||

| US 5658447 A, 19.08.1997 | |||

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ СМАЧИВАЕМОГО КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2008 |

|

RU2371523C1 |

| СПОСОБНЫЕ К СМАЧИВАНИЮ И УСТОЙЧИВЫЕ К ЭРОЗИИ/ОКИСЛЕНИЮ УГЛЕРОДСОДЕРЖАЩИЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 1999 |

|

RU2232211C2 |

| СТАБИЛИЗАТОРЫ ДЛЯ ЭЛЕМЕНТОВ КАТОДНЫХ ЯЧЕЕК, СОДЕРЖАЩИХ ДИБОРИД ТИТАНА | 2004 |

|

RU2360042C2 |

Авторы

Даты

2014-11-20—Публикация

2011-07-29—Подача