Область техники

Изобретение относится к способам лазерной сварки конструкционных сталей и сплавов без предварительной разделки кромок и может найти применение в различных отраслях машиностроения.

Уровень техники

Известны способы сварки несколькими лазерными лучами (как частный случай - двумя) конструкционных сталей, алюминиевых сплавов и других металлов. Например, патент США № US 5155323 (прототип), опубликованный 13.10.1992, описывает способ лазерной сварки двумя лучами, получаемыми в результате расщепления одного луча при помощи оптической системы. Прототипный способ включает в себя движение двух лазерных лучей вдоль свариваемого соединения (стыка двух свариваемых кромок). При этом образуются две жидкие ванны расплава с двумя парогазовыми каналами (каждый луч образует одну жидкую ванну расплава и формирует в ней один парогазовый канал), одна ванна с одним каналом - на одной свариваемой кромке, вторая ванна со вторым каналом - на другой свариваемой кромке. В процессе сварки происходит расплавление двух кромок и образование единой жидкой ванны расплава, в результате чего образуется сварное соединение.

Недостатками данного способа являются невозможность получения нужных видов микроструктуры сварного соединения и невысокий КПД из-за поглощения приповерхностной плазмой энергии лазерных лучей.

Раскрытие изобретения

Задачами изобретения способа являются возможность обеспечения нужных видов микроструктуры, а, следовательно, обеспечения нужных физико-механических свойств сварных соединений для повышения их надежности, и увеличения КПД заявленного способа по сравнению с прототипом.

Первая поставленная задача решается тем, что несколько сфокусированных лазерных лучей подают на свариваемое соединение, два из которых (основной и второй лучи) образуют жидкую ванну расплава и формируют в ней парогазовый канал, при этом парогазовый канал и жидкая ванна расплава работают как оптическая ловушка для лучей, суммируя энергию от нескольких источников лазерного излучения, что позволяет, термически воздействуя на различные участки парогазового канала и жидкой ванны расплава и тем самым влияя на объем жидкой ванны расплава, регулировать скорости нагрева и охлаждения металла для получения различных видов микроструктуры.

Вторая поставленная задача решается тем, что при многолучевой, распределенной как по площади и объему жидкой ванны расплава и парогазового канала, так и по площади свариваемого соединения за границами жидкой ванны расплава, подаче энергии уменьшается плотность мощности излучения на поверхности свариваемого соединения, что увеличивает прозрачность приповерхностной плазмы, а второй и дополнительные лучи, подающиеся под углом к основному, при этом не пересекают зону приповерхностной плазмы. В результате до свариваемого соединения доводится большее количество энергии, нежели целиком проходящим сквозь приповерхностную плазму одним лучом той же мощности, что и суммарная мощность многих лучей.

Таким образом, способ многолучевой лазерной сварки изделий из конструкционных сталей и сплавов различных металлов включает в себя подачу двух лазерных лучей на поверхность свариваемого изделия для создания двух жидких ванн расплава и формирования в них двух парогазовых каналов. При этом на поверхность свариваемого изделия в стык свариваемого соединения подают два луча для создания одной жидкой ванны расплава и формирования в ней одного парогазового канала, причем основной луч подают под прямым углом к поверхности свариваемого соединения; а второй луч подают под углом к основному таким образом, чтобы оказывать дополнительное термическое воздействие на заданные участки парогазового канала. Возможно использование различного количества дополнительных лазерных лучей, которые распределенно подают на различные участки поверхности жидкой ванны расплава и свариваемого соединения под различными углами от одного или нескольких лазеров для обеспечения нужных видов микроструктуры сварного соединения.

Перечень фигур

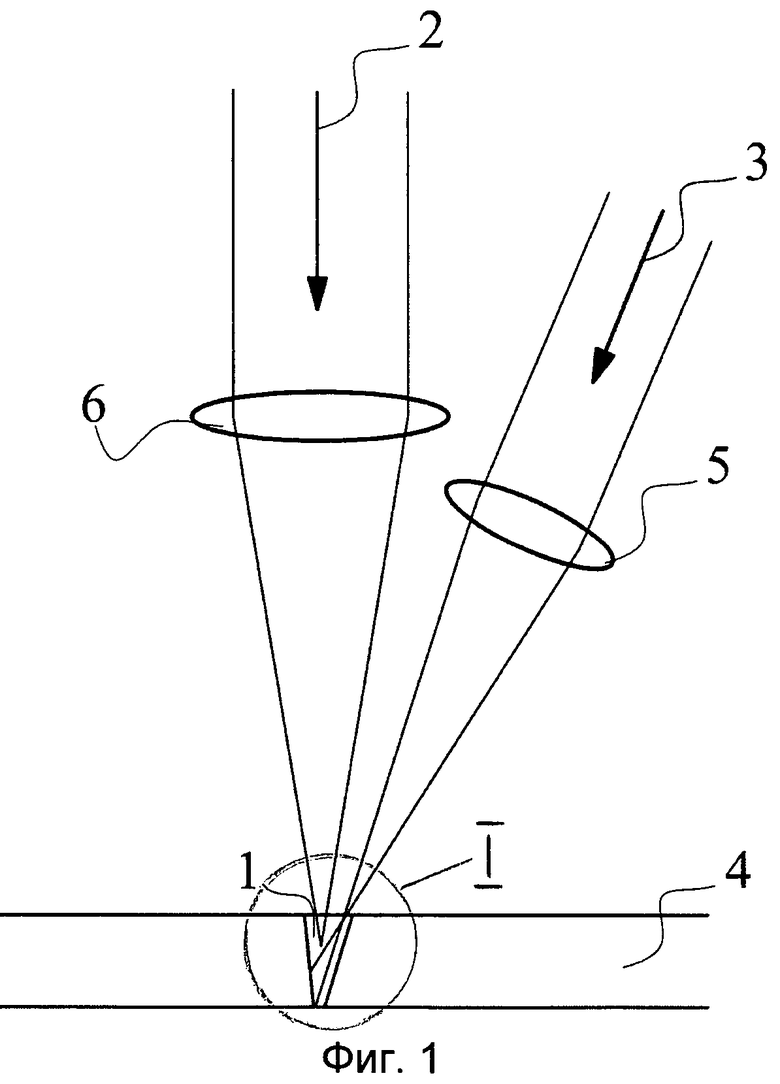

На фиг.1 показан базовый вариант способа многолучевой лазерной сварки - способ двулучевой лазерной сварки свариваемого соединения.

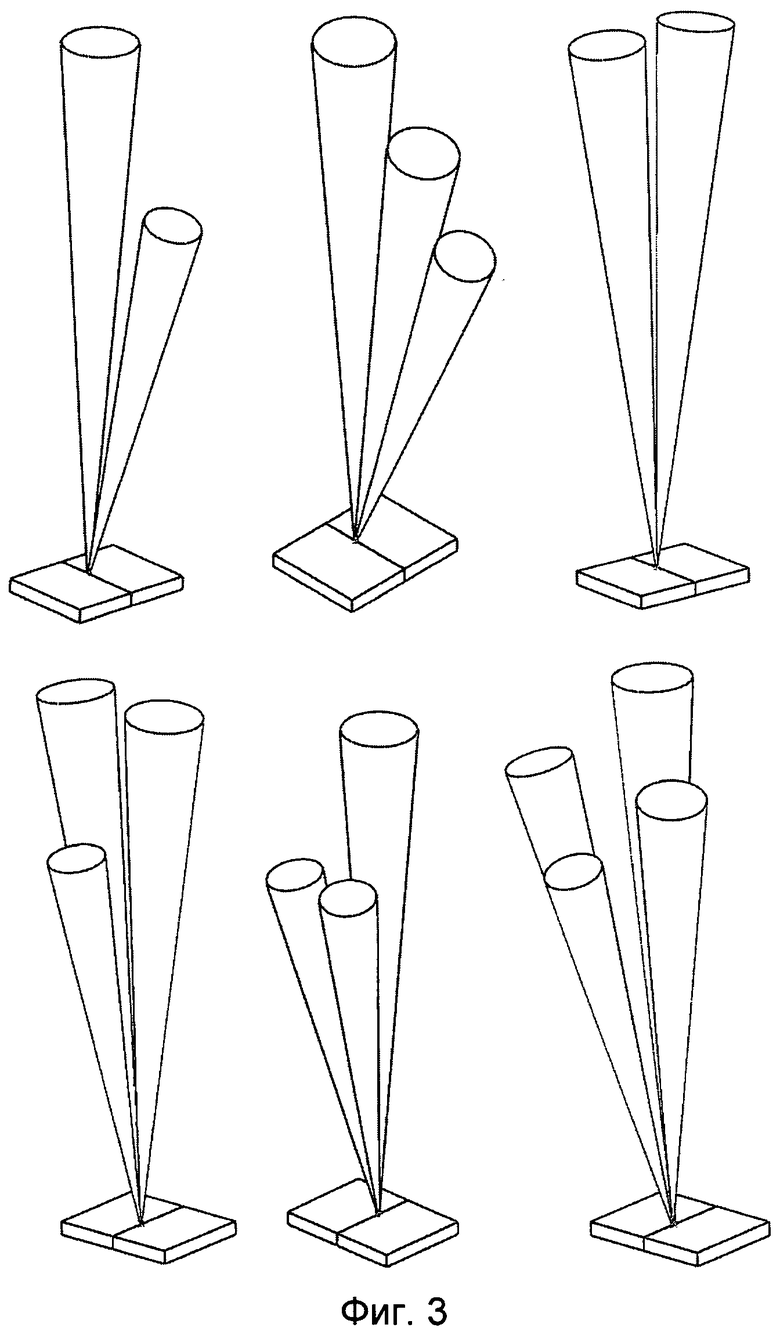

На фиг.2 показан увеличенный фрагмент I фиг.1.

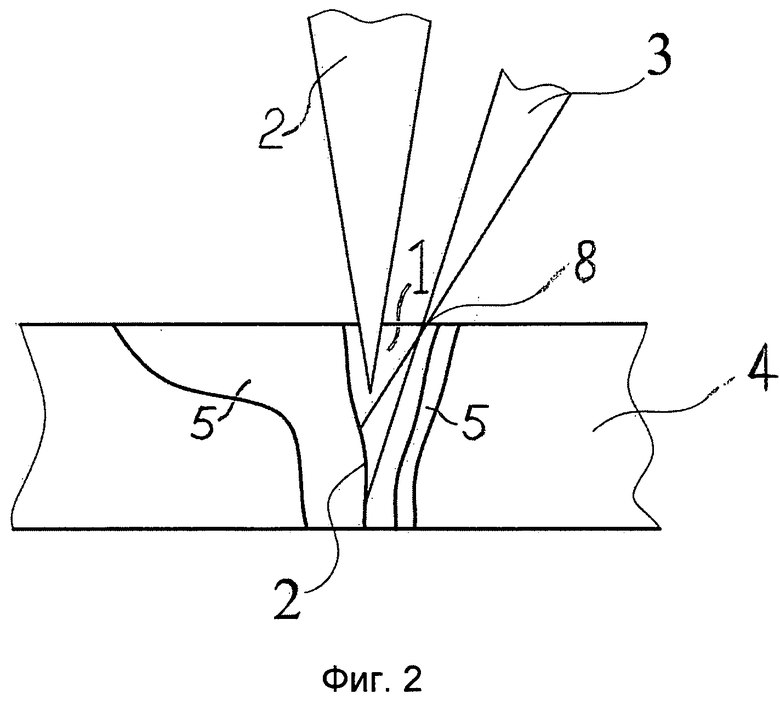

На фиг.3 показаны различные варианты способа подачи лазерного излучения в жидкую ванну расплава и парогазовый канал свариваемого соединения.

Осуществление изобретения

На фиг.1 показано свариваемое соединение 4, на которое подают основной лазерный луч 2 и второй лазерный луч 3, которые, проходя через оптические элементы 6 и 5, соответственно, фокусируются в парогазовом канале 1 жидкой ванны расплава.

На фиг.2 показан увеличенный фрагмент I фиг.1, на котором дополнительно изображена жидкая ванна расплава 5, задняя стенка 2 и зона 8 парогазового канала 1.

Предлагаемый базовый вариант способа многолучевой лазерной сварки осуществляют следующим образом.

На свариваемое соединение 4 подают основной лазерный луч 2 под прямым углом к поверхности соединения, который, проходя сквозь оптический элемент 6, фокусируется на поверхности свариваемого соединения 4, образует жидкую ванну расплава 5 и формирует в ней парогазовый канал 1. Второй лазерный луч 3 подают под углом к основному лучу и, проходя через оптический элемент 5, он фокусируется и направляется на определенные участки парогазового канала 1, в зависимости от требований к свариваемому соединению.

Использование второго и дополнительных лучей позволяет осуществить дополнительное тепловое воздействие на зону 8 и заднюю стенку 2 парогазового канала 1, а также на различные участки поверхности жидкой ванны расплава 5.

На фиг.3 показано множество вариантов подачи лазерных излучений на свариваемое соединение, при которых возможно использовать различное количество лазерных лучей от одного или нескольких источников лазерного излучения. Расположение лазерных лучей может быть различным относительно друг друга и по отношению к стыку свариваемых кромок в зависимости от требуемых физико-механических свойств (например, прочностных и пластических характеристик) сварного соединения.

В качестве примера можно привести случай сварки легированных средне и высокоуглеродистых сталей с эквивалентом углерода Сэкв≥0,61% (Сэкв.=С+Mn/6+(Cr+Mo+V+Ti+Nb)/5+(Cu+Ni)/15+15 В, где С, Mn, Cr, Мо, V, Ti, Nb, Cu, Ni, В - массовые доли (%) элементов в стали). В случае, когда необходим предварительный подогрев, отжиг и последующее охлаждение зоны сплавления с низкой скоростью, сначала идет расфокусированный дополнительный луч, выполняющий функцию подогрева. За ним основной и второй лазерные лучи ведут сварку по схеме, описанной выше на фиг.1 и фиг.2, а именно: под углом друг к другу в стык свариваемого соединения и с созданием одной сварочной ванны расплава. При этом основной лазерный луч подают под прямым углом к поверхности изделия, образуют жидкую сварочную ванну и в жидкой сварочной ванне формируют парогазовый канал, а второй луч подают под углом 15…45 градусов к основному лучу на заданный участок поверхности (0,5…3 мм от центра основного луча) образовавшегося парогазового канала. Второй лазерный луч подают в хвостовую часть сварочной ванны для снижения скорости охлаждения расплавленного металла и предотвращения образования закалочных структур с целью улучшения пластических свойств шва. Еще один дополнительный луч, следующий на расстоянии 15…50 мм за застывающей сварочной ванной, способствует снижению скорости охлаждения и/или наделяется функцией источника теплоты для отжига сварного соединения с целью изменения микроструктуры и/или снятия внутренних напряжений.

Таким образом, достигаются высокие пластическо-прочностные характеристики соединения при снижении внутренних напряжений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ | 1992 |

|

RU2038937C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ МЕТАЛЛОВ МОДУЛИРОВАННЫМ ПО АМПЛИТУДЕ И ЧАСТОТЕ УГЛОВОГО ОТКЛОНЕНИЯ ЛУЧОМ | 2024 |

|

RU2833950C1 |

| Способ изготовления труб сваркой | 2017 |

|

RU2637039C1 |

| Способ лазерной сварки разнородных металлических сплавов | 2021 |

|

RU2763706C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

| Способ гибридной лазерно-дуговой сварки продольного шва трубы | 2017 |

|

RU2637035C1 |

| Способ лазерной сварки листов из разнородных металлов встык | 2022 |

|

RU2784044C1 |

Изобретение относится к способу многолучевой лазерной сварки конструкционных сталей и может найти применение в различных отраслях машиностроения. Осуществляют подачу на поверхность свариваемого изделия двух лазерных лучей под углом друг к другу в стык свариваемого соединения и создание одной сварочной ванны расплава. Один лазерный луч - основной подают под прямым углом к поверхности изделия и образуют жидкую сварочную ванну. В жидкой сварочной ванне формируют парогазовый канал. Второй луч подают под углом к основному лучу на заданный участок поверхности образовавшегося парогазового канала. В результате обеспечивают нужную микроструктуру в сварном шве с заданными физико-механическими свойствами сварных соединений, что обеспечивает повышение их надежности. 1 з.п. ф-лы, 3 ил., 1 пр.

1. Способ многолучевой лазерной сварки изделий из конструкционных сталей, включающий подачу на поверхность свариваемого изделия двух лазерных лучей под углом друг к другу в стык свариваемого соединения и создание одной сварочной ванны расплава, отличающийся тем, что один лазерный луч, являющийся основным, подают под прямым углом к поверхности изделия, образуют жидкую сварочную ванну и в жидкой сварочной ванне формируют парогазовый канал, а второй луч подают под углом к основному лучу на заданный участок поверхности образовавшегося парогазового канала.

2. Способ по п.1, отличающийся тем, что на различные участки поверхности жидкой ванны расплава подают дополнительные лазерные лучи под различными углами к поверхности от одного или нескольких лазеров.

| US 5155323 А, 13.10.1992 | |||

| Установка для лазерной обработки материалов | 1981 |

|

SU1029512A1 |

| Установка для лазерной обработки материалов | 1981 |

|

SU978483A1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2135338C1 |

| US 20090114625 A1, 07.05.2009 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| JP 2011062703 A, 31.03.2011 | |||

| DE 102009053956 A1, 26.05.2011. | |||

Авторы

Даты

2013-09-10—Публикация

2011-12-29—Подача