Изобретение относится к порошковой металлургии, а именно, к способу получения стали, содержащей наноразмерные частицы боридов, оксидов, нитридов твердых соединений, которая может использоваться в различных областях техники и, в том числе, для изготовления элементов деталей для хранения отработавшего ядерного топлива и сборок, чехлов тепловыделяющих сборок (ТВ С) ядерных реакторов на быстрых нейтронах, чехлов гильз системы управления и защиты нейтронных источников (СУЗ), оболочек тепловыделяющих элементов (твэлов) и других элементов конструкции активной зоны ядерного реактора.

Известен способ изготовления дисперсноупрочненного материала, по которому смесь порошков исходных элементов в соотношении, соответствующем химическому состава будущего сплава, и упрочняющих или функциональных частиц частиц-боридов, оксидов, нитридов, подвергают механическому легированию в аттриторе с получением механолегированных порошков, которые затем засыпают в капсулу из, например из нержавеющей стали, капсулу герметизируют и затем обрабатывают горячей деформацией со степенью вытяжки от 3 до 25 с получением требуемого компактного изделия [патент США №4075010, 1978 г.]. Однако использование в качестве исходных материалов порошков элементов сплава, получаемых в основном химическими методами, не обеспечивает гарантированного однородного состава сплава за счет формирования цепочки оксидов на границах частиц, образующих характерную полосчатость структуры компактного порошкового материала.

Указанный недостаток в значительной степени устраняется при изготовлении материала способом, описанном в патенте Японии [Япония №2225648, 1989 г.], по которому механическому легированию подвергают порошок упрочняющего оксида и порошок сплава требуемого химического состава, получаемого, как правило, методами распыления расплава. Получаемый механолегированный порошок засыпают в капсулу, герметизируют и формируют в изделие методами горячего деформирования (экструзия, горячее изостатическое прессование, штамповка и т.п.).

Однако, этим способом, являющимся наиболее близким к предлагаемому, не удается получить однородную структуру, даже используя последующую гомогенизирующую термическую обработку, что обусловлено наличием окисных плен на поверхности частиц порошка, не разрушаемых при горячем деформировании.

Техническим результатом настоящего изобретения является устранение поверхностных окислов на частицах механолегированного порошка и получение, вследствие этого, структурно однородного сплава без цепочек окислов.

Технический результат достигается тем, что способ изготовления стали с упрочняющими наночастицами, включает получение путем центробежного распыления чешуйчатого матричного порошка стали, его дробление в высокоэнергетическом вибрационном аттриторе до получения равноразмерных чешуек, смешивание дробленного порошка стали, наноразмерного порошка оксидов, нитридов или боридов и мелкодисперсного порошка гидрида титана, механическое легирование полученной смеси в высокоэнергетическом вибрационном аттриторе, засыпку механолегированного порошка в капсулу, нагрев до температуры 1000-1100°C в высоком вакууме и выдержку при этой температуре до разложения гидрида титана и восстановления поверхностных окислов, герметизацию капсулы, компактирование путем горячего деформирования и последующую деформационную обработку.

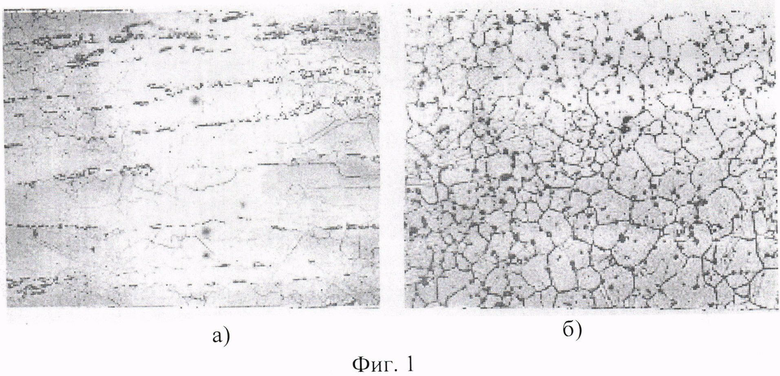

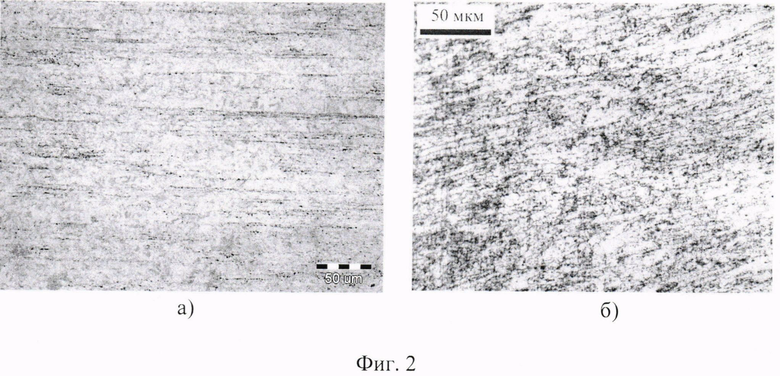

Технический результат подтверждается исследованием микроструктуры материала, получаемого стандартным или предлагаемым способами, и показан на фигурах 1 и 2.

На фиг.1 показана микроструктура стали 05Х22Н18Р2ДУО, полученной стандартным способом (а) и предлагаемым способом (б).

На фиг.2 показана микроструктура стали ЭП450ДУО, полученной стандартным способом (а) и предлагаемым способом (б).

Способ осуществляют последовательным выполнением следующих технологических операций:

1. Получение порошка стали матричного состава центробежным распылением расплава из вращающегося гарниссажного тигля в атмосфере инертного газа.

2. Предварительное дробление полученного порошка стали матричного состава в высокоэнергетическом вибрационном аттриторе для получения равноразмерных чешуек.

3. Смешение порошка матричного материала с наноразмерными частицами порошка упрочняющей или функциональной фазы (оксиды, нитриды, бориды) и мелкодисперсным порошком гидрида титана и механическое легирование полученной порошковой смеси в высокоэнергетическом вибрационном аттриторе.

4. Виброзаполнение капсул полученным механолегированным порошком с последующим термическим разложение гидрида и восстановлением поверхностных оксидов в высоком вакууме, дегазация и герметизация капсул пайкой или электронно-лучевой сваркой в вакууме.

5. Горячая экструзия капсул с порошком в горячепрессованный пруток с вытяжкой, равной не менее 10-12, с последующей механической обработкой и, при необходимости, холодное деформирование в конечное изделие с промежуточными и финишной термической обработками.

Примеры выполнения способа.

Пример 1.

Получение стали 05Х22Н18Р2ДУО.

Для получения аустенитной стали 05Х22Н18Р2ДУО с содержанием бора 2,0-2,5 мас.% были выплавлены опытные слитки стали матричного состава (таблица 1).

После механической обработки поверхности слитков (стержней), проведенной для удаления дефектов литья и поверхностных загрязнений, центробежным распылением был получен порошок чешуйчатой формы с размером чешуйки: длина 10-15 мм, ширина 1,5-2,0 мм, толщина 10-15 мм. После проведения предварительного дробления в высокоэнергетическом вибрационном аттриторе в атмосфере аргона был получен порошок, длина и ширина частиц которого стали соизмеримы друг с другом. Порошок этой требуемой фракции смешали с наноразмерным порошком борида (Fе,Cr)2B и порошком гидрида титана. Смесь для механического легирования готовили в обеспечение содержания бора в стали на уровне 2,5 мас.% Порошок борида представляет собой частицы размером 200-400 нм, объединенные в агломераты. Порошок титана имел размер частиц менее 40 мкм, содержание гидрида титана в смеси составляло 0,3 мас.%. Полученную смесь порошков засыпали в капсулу аттритора. Туда же помещали мелящие тела, которые представляли собой закаленные стальные шары диаметром 20 мм, в обеспечение соотношения: масса шаров/масса порошка=8:1. Общая масса порошка 2,5 кг. Капсулу заполняли аргоном до избыточного давления 0,05 кг/см2 и герметизировали. Механическое легирование проводили в течение 48 часов непрерывно без вскрытия капсулы. Полученный механически легированный порошок засыпали в стальную капсулу. Дегазацию порошка и очистку его поверхности водородом, образующимся при термической диссоциации гидрида титана, проводили в вакуумноводородной печи при температуре 1000°C в вакууме 2.10-4 мм рт.ст. в течение 20 мин и капсулу затем герметизировали электроннолучевой сваркой в высоком вакууме. Капсулу с порошком брикетировали на прессе при температуре 1100°C в компактную заготовку, которую после механической обработки выдавили горячей экструзией при Т=1100°C в пруток диаметром 20 мм.

Структура материала, полученного по предлагаемому способу, однородная, без цепочек поверхностных выделений (фиг.1 б).

Для сравнения представлена структура прутка, полученного стандартным способом без использования гидрида титана (фиг.1 а).

Пример №2.

Получение стали ЭП450ДУО.

Методом центробежного распыления расплава в атмосфере гелия высокой чистоты были получены чешуйчатые порошки ферритно-мартенситной стали ЭП450 размером: ширина чешуйки 2-3 мм, длина 15-20 мм, толщина 5,0-10 мкм. Полученный порошок подвергли предварительному дроблению в высокоэнергетическом вибрационном аттриторе в течение 8 часов в атмосфере аргона. После дробления форма порошка приблизилась к равноразмерной. Этот порошок смешали с порошком оксида иттрия в количестве 0,3 мас.%. Размер частиц порошка оксида иттрия находился в диапазоне 2-40 нм. В полученную смесь добавили 0,3 мас.% порошка гидрида титана с размером частиц менее 40 мкм. Эту смесь подвергли механическому легированию в течение 48 часов в атмосфере аргона в вибрационном аттриторе, а затем механически легированный порошок засыпали в стальную капсулу. Дегазацию порошка и очистку его поверхности водородом, образующимся при термической диссоциации гидрида титана, проводили в вакуумноводородной печи при температуре 1000°C в вакууме 2.10-4 мм рт.ст. в течение 20 мин и капсулу затем герметизировали электроннолучевой сваркой в высоком вакууме. Капсулу с порошком брикетировали на прессе при температуре 1100°C в компактную заготовку, которую после механической обработки выдавили горячей экструзией при Т=1100°C в пруток диаметром 20 мм.

Структура стали ЭП450ДУО, полученной по предлагаемому способу, однородная, без цепочек окислов (фиг.2 б).

Для сравнения на фиг.2 а представлена структура стали ЭП450ДУО, полученной стандартным способом без использования гидрида титана.

Таким образом, показано, что независимо от класса стали (аустенитный или ферритный), предложенный способ обеспечивает получение структурно однородного состояния материала и гарантирует отсутствие в структуре цепочек окислов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛЯ | 2014 |

|

RU2563084C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2014 |

|

RU2560484C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДНОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2686831C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2360992C1 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

| ЖАРОПРОЧНЫЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2371496C1 |

| Способ химико-термической обработки металлических порошков для производства сталей и жаропрочных сплавов, упрочненных дисперсными оксидами | 2019 |

|

RU2780653C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117062C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА МОЛИБДЕНА | 2009 |

|

RU2410201C1 |

| МАТЕРИАЛ ДЛЯ НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2256003C2 |

Изобретение относится к порошковой металлургии, а именно к способу получения стали, содержащей наноразмерные частицы боридов, оксидов, нитридов. Может использоваться для изготовления элементов деталей для хранения отработавшего ядерного топлива, чехлов тепловыделяющих сборок (ТВС) ядерных реакторов, чехлов гильз системы управления и защиты нейтронных источников (СУЗ), оболочек твэлов. Центробежным распылением получают чешуйчатый матричный порошок стали и подвергают его дроблению в высокоэнергетическом вибрационном аттриторе. Формируют порошковую смесь из дробленого порошка, наноразмерного порошка упрочняющих соединений и мелкодисперсного порошка гидрида титана и проводят механическое легирование. Механолегированный порошок засыпают в капсулу, нагревают до температуры 1000-1100°C в высоком вакууме, выдерживают при этой температуре до разложения гидрида и восстановления поверхностных окислов, герметизируют капсулу и осуществляют горячую деформационную обработку. Обеспечивается устранение поверхностных окислов на частицах механолегированного порошка и получение структурно однородного сплава. 2 ил., 1 табл., 2 пр.

Способ изготовления стали с упрочняющими наночастицами, включающий получение путем центробежного распыления чешуйчатого матричного порошка стали, его дробление в высокоэнергетическом вибрационном аттриторе до получения равноразмерных чешуек, смешивание дробленого порошка стали, наноразмерного порошка оксидов, нитридов или боридов и мелкодисперсного порошка гидрида титана, механическое легирование полученной смеси в высокоэнергетическом вибрационном аттриторе, засыпку механолегированного порошка в капсулу, нагрев до температуры 1000-1100°C в высоком вакууме, выдержку при этой температуре до разложения гидрида титана и восстановления поверхностных окислов, герметизацию капсулы, компактирование путем горячего деформирования и последующую деформационную обработку.

| КОМПОЗИЦИОННАЯ СТАЛЬ ДЛЯ ЭЛЕКТРОМАГНИТНОГО ОРУЖИЯ | 2008 |

|

RU2374354C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2246379C1 |

| FR 2952650 A1, 20.05.2011 | |||

| CN 102127713 A, 20.07.2011 | |||

| KR 20110010335 A, 01.02.2011. | |||

Авторы

Даты

2013-09-20—Публикация

2011-09-13—Подача