Изобретение относится к машиностроению и может быть использовано для обработки, в том числе финишной, глубоких отверстий внутренних поверхностей труб.

Известен ряд технических решений для устройств, которые предназначены для шлифования отверстий в трубах. В основном они касаются конструкций применяемых шлифовальных элементов и находятся лишь отдельные решения касающиеся устройств для шлифования. Известно устройство для финишной обработки внутренних цилиндрических поверхностей, содержащее корпус, закрепляемый на оправке, передающей ему вращательное движение, причем корпус данного устройства выполнен в виде цилиндрической детали, имеющей на взаимно противоположных от центра сторонах по две идентичных щеки, диаметр наружных сторон которых меньше диаметра обрабатываемой внутренней цилиндрической поверхности (пат. RU №68948, B24B 33/02, B24B 33/08, от 15.08.2007). При этом с каждой из сторон корпуса между идентичными щеками помещено по одному кулачку, закрепленных на щеках и имеющих возможность движения относительно оси крепления, а к корпусу с двух сторон, противоположных расположению щек прикреплены, помещенные вдоль наружных сторон кулачков, отрезки шлифовальной бумаги с рабочей поверхностью наружу. За счет центробежной силы подвижные кулачки раскрываются в сторону обрабатываемой поверхности, прижимая при этом отрезки шлифовальной бумаги, расположенной вдоль их наружных сторон, которая и воздействует на обрабатываемую поверхность. Такой шлифовальный элемент затруднительно использовать для сплошного шлифования поверхностей с переходами с одного диаметра на другой.

В аналогичном решении, так же направленном на обработку внутренних цилиндрических поверхностей, шлифовальный элемент выполнен в виде регулируемых посредством штифтов подвижных сегментов со шлифовальным материалом (пат. RU №96053, B24B 33/02, B24B 33/08, от 22.03.2010). Сами сегменты в свою очередь расположены в корпусе, закрепленном на штанге имеющей возможность возвратно поступательного движения. В корпусе на оправке расположен регулировочный конус действующий на штифты. Устройство имеет регулировочную гайку с прижимом для настройки на требуемый размер. Приспособление предназначено для шлифования только цилиндрических поверхностей различных диаметров после незначительного настраивания его на определенный диаметр. Его сложно использовать для непрерывного шлифования поверхностей с переходами с одного диаметра на другой.

Известно устройство для внутреннего шлифования, содержащее подвижную бабку со шпинделем шлифовального круга и плиту с размещенными на ней электродвигателем и двумя жесткими опорами для базирования обрабатываемой детали по ее наружной поверхности (пат. RU №2287420, B24B 5/06, B23Q 1/76, от 30.12.2003,). Жесткие опоры выполнены в виде прямоугольных стоек, имеющих призмы, состоящих из двух симметричных частей. Для обеспечения заданного положения оси обрабатываемой детали относительно оси шпинделя шлифовального круга предусмотрены регулировочные пластины и откидные проушины с подпружиненным упором для взаимодействия с обрабатываемой деталью. Последняя установлена на призмах стоек с возможностью вращения вокруг собственной оси посредством гибкого элемента, связанного с упомянутым электродвигателем. Решение направлено на повышение точности расположения обработанных внутренних поверхностей относительно базовой поверхности наружного диаметра детали. Описанную конструкцию сложно использовать для обработки цилиндрических поверхностей разного диаметра и особенно если между ними имеются плавные переходы. Кроме того, шлифовальным кругом на длинном шпинделе затруднительно выполнить обработку протяженных отверстий из-за отклоняющих шпиндель сил.

Предлагаемое техническое решение обеспечивает решение задачи по устранения указанных недостатков и предоставления возможности шлифования внутренней поверхности глубоких отверстий в детали или внутренней поверхности трубы с конусными переходами с большего диаметра на меньший.

Техническим результатом настоящего изобретения является разработка устройства для внутреннего шлифования глубоких отверстий, негабаритного, простого конструктивно, легкого в управлении и обеспечивающего высокое качество обработки отверстий с конусными переходами с большего диаметра на меньший. Устройства, которое можно было бы использовать для финишной обработки различных диаметров после незначительного настраивания его на определенный диаметр.

Технический результат достигается тем, что в устройство для шлифования внутренней поверхности глубоких отверстий труб, содержащее основание, жесткие опоры для установки обрабатываемой трубы по ее базовой наружной поверхности и подвижную бабку со шпинделем, в котором закреплен шлифовальный инструмент при этом указанный шлифовальный инструмент выполнен в виде по меньшей мере двух расположенных на втулке упругих пластин, на свободных концах которых закреплены полировальные элементы, при чем шпиндель оперт на узел поддержки шпинделя, под которым установлена роликовая опора.

Предпочтительно, устройство снабдить сменными грузами, установленными на упругих пластинах с обратной стороны относительно полировальных элементов.

Кроме того, упругая пластина полировального элемента в месте ее крепления ко втулке выполнена Т-образной формы и прижата к ней через пружины.

Целесообразно шлифовальный инструмент выполнить с регулировочной осью, исполненую в виде шпильки с разной по направлению резьбой на концах.

Дополнительно, указанные опоры для установки обрабатываемой трубы выполнены регулируемыми.

Благодаря наличию приведенных выше признаков обеспечивается возможность шлифования глубокого отверстия или трубы большого диаметра, на заданную глубину и протяженность с обеспечением соосности внутренней поверхности отверстия и наружной поверхности обрабатываемой детали. При этом за счет действия центробежных сил происходит выдвижение в сторону обрабатываемой поверхности полировального элемента расположенного на наружных сторонах упругих пластин и воздействующих на обрабатываемую поверхность

Благодаря наличию приведенных признаков конструкция описываемого устройства позволяет при работе, а именно при применении опорных роликов, шлифовальным узлом (инструментом) финишно обработать глубокую внутреннюю цилиндрическую поверхность с достижением требуемых качества обрабатываемой поверхности за счет использования без изгибного движения шпинделя бабки устройства с полировальными элементами, закрепленными на указанных пластинах.

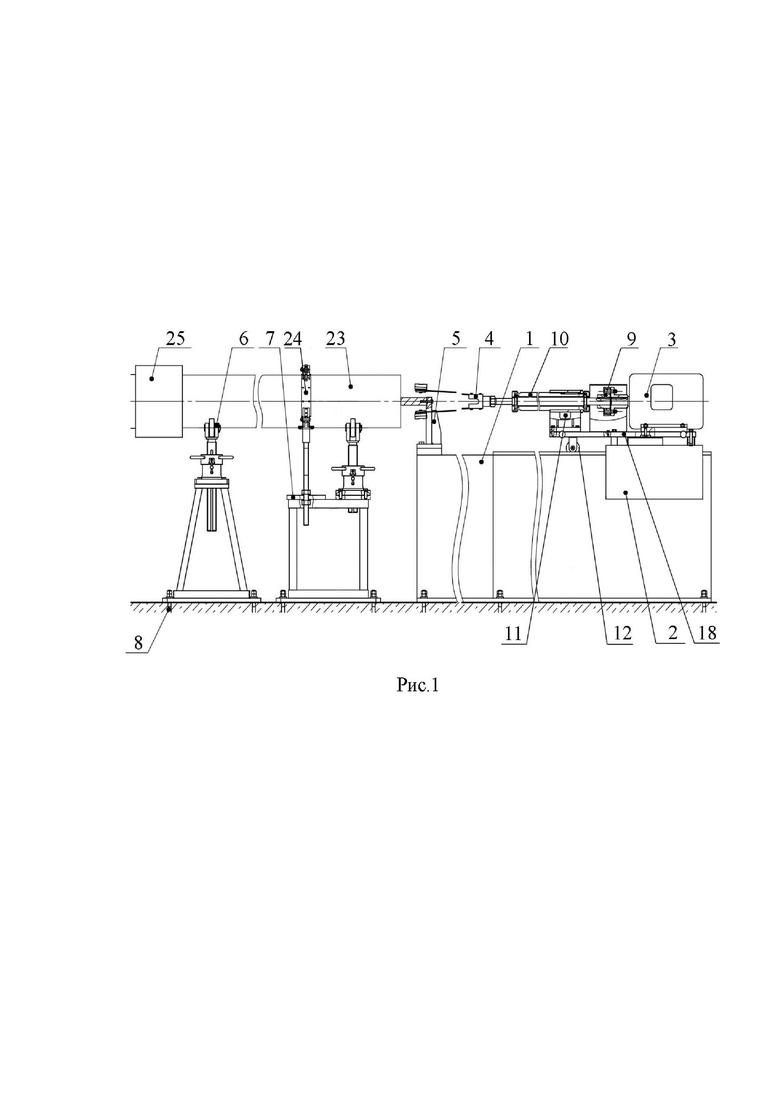

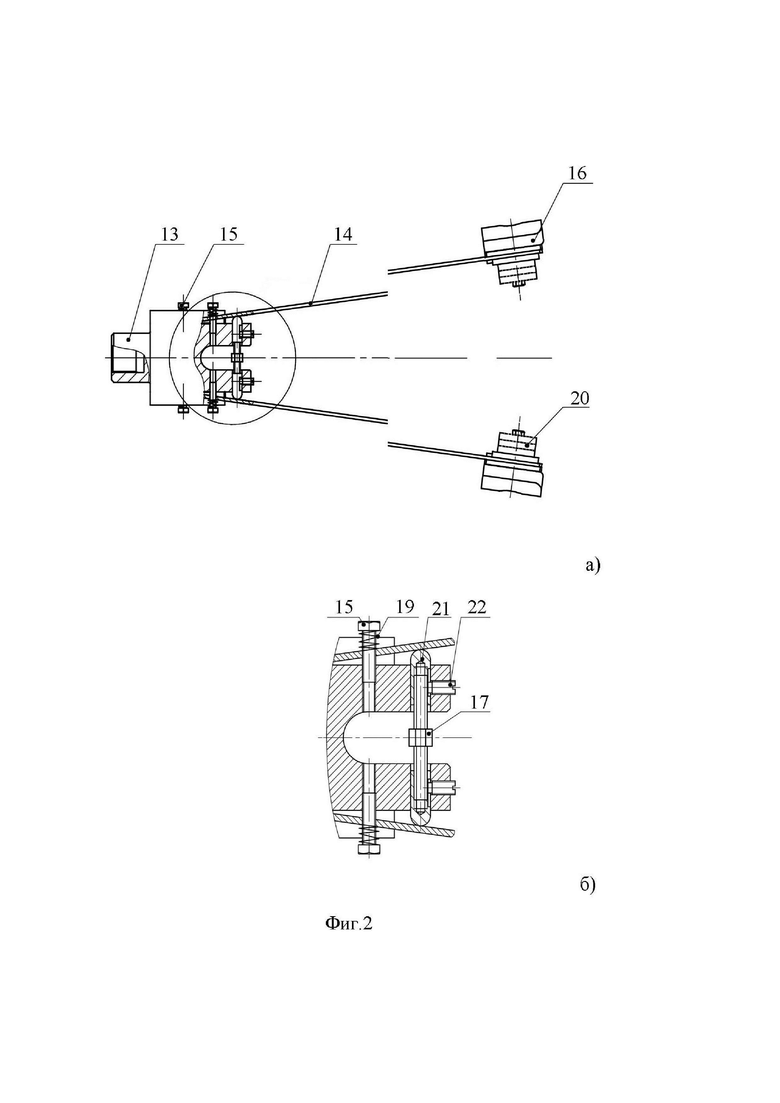

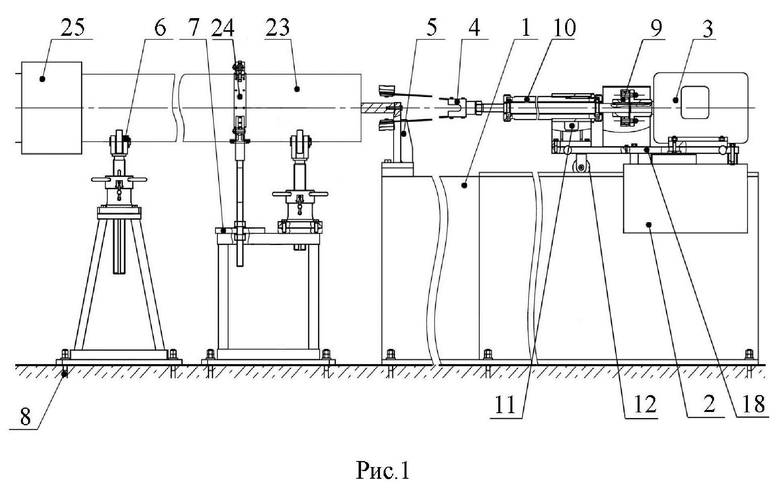

Устройство представлено на чертежах где:

- на фиг. 1 - общий вид устройства;

- на фиг. 2 - вид шлифовального узла с выноской регулировки в месте крепления;

Конструкция устройства для внутреннего шлифования (рис. 1) содержит основание 1 с механизмом 2 для осуществления возвратно поступательного движения, привод 3 устройства с

шлифовальным узлом или шлифовальным инструментом 4 и упором 5. Также в состав установки входят две стойки роликовые 6 и 7. Элементы шлифовального устройства 1, 6 и 7 с помощью анкерных болтов 8 жестко установлены на общем фундаменте. Основание 1 имеет направляющие (не показаны), по которым перемещается механизм 2, который еще часто называется в станкостроении бабкой. Устройство для шлифования так же содержит, связанную с приводом 3, передаточную упругую втулочно-пальцевую муфту 9 и шпиндель 10, который опирается на узел поддержки шпинделя 11, выполненный на двух подшипниках качения, которые закрыты крышками и под которым расположена роликовая опора 12. На конце шпинделя 10 имеется выходной резьбовой конец, на котором крепится шлифовальный узел 4. Устройство шлифовального узла приведено на фиг. 2. Ответная часть узла выполнена в виде крепления к шпинделю 13, мест для установки упругих пластин 14 с болтовым креплением 15 и сменных полировальных элементов 16. Регулировка под обрабатываемый диаметр выполняется регулирующей осью 17 (фиг. 2б). Привод 3 выполнен в виде электродвигателя, имеющего регулировку скорости вращения вала. Две (четыре) упругие пластины 14 выполнены из пружинной стали. В качестве полировальных элементов могут использоваться различные материалы: наждачная бумага, войлочные элементы и т.п. материалы с использованием полировальных паст.

Указанные элементы смонтированы на общей плите 18, которая в свою очередь крепится к механизму 2. Вращающиеся части закрыты кожухом.

Шлифовальный инструмент 4 может быть выполнен в трех вариантах. Элементы разных исполнений допускается объединять для достижения необходимой шероховатости обрабатываемого изделия.

Базовое исполнение шлифовального узла 4 состоит из двух упругих пластин 14. Один конец упругой пластины имеет Т-образную форму и крепится в направляющих пазах корпуса 13. Т-образная форма позволяет исключить смещение пластин вдоль оси шлифовального узла. Болты 15 прижимают упругие пластины 14 через пружины 19. Пружины 19 выполняют роль демпфера, что позволяет уменьшить нагрузку на упругие пластины, возникающую в месте соприкосновения торца корпуса 13 и упругих платин 14.

Шлифовальный узел может иметь четыре упругие пластины 14 и сменные грузы 20 (показаны на фиг. 2а). С увеличение количество упругих пластин 14, увеличивается и количество полировальных элементов, что позволяет сократить время обработки. Сменные груза 20 устанавливаются на пластинах 14 с обратной стороны от полировальных элементов 16. Сменные груза 20 дают возможность для регулирования величины центробежной силы, что также позволяет регулировать усилие прижатия полировальных элементов 16 к обрабатываемому изделию.

Исполнение шлифовального узла с двумя упругими пластинами 14 и регулировочной осью 17 показано на рис. 2.б. Регулировочная ось 17 позволяет регулировать начальное положение полировальных элементов 16. Регулировочная ось 17 имеет с одной стороны правую резьбу, и левую резьбу с противоположной стороны. Плунжера 21 устанавливаются в корпус 13 на регулировочную ось 17. Наличие левой и правой резьбы на противоположных концах регулировочной оси 17 позволяют обеспечить равномерное раздвижение и сведение упругих пластин 14 с полировальными элементами. Установочные винты 22 обеспечивают движение плунжеров в направлении перпендикулярном оси шлифовального узла и ограничивают максимальное выступание плунжеров 21 из корпуса 13. Пружины 19 обеспечивают прижатие упругих пластин 14 к плунжерам 21.

Труба 23, в которой выполняется обработка отверстия, устанавливается на роликовые стойки 6 и 7 (рис. 1) и досылается до упора 5, закрепленного на краю основания 1 (рис. 1). За счет подъема (опускания) резьбовых роликовых призм стоек производит совмещение оси обрабатываемой трубы 23 и узла поддержки шпинделя 11 с установленной на ней шлифовальным узлом 4. После этого производится крепление трубы раздвижным хомутом 24. С противоположной стороны от упора 4 на отверстие трубы 23 устанавливается портативная вытяжка 25.

Конструкция роликовой стойки является стандартным приспособлением и ранее показана, например, в патенте №199618.

Устройство для внутреннего шлифования работает следующим образом.

Пред началом работы производится регулировка конечных выключателей, обеспечивающих механизму 2 возвратно поступательное движение вместе с элементами расположенными на плите 18 по направляющим на основании 1.

Шлифовальный узел 4 за счет сжатия двух упругих пластин 14 заводится в обрабатываемое отверстие трубы 23, включается привод вращения узла 3, механизм возвратно-поступательного движения подвижной части 2 с шлифовальным узлом 4 на ней и выполняется обработка отверстия до получения заданной шероховатости поверхностей.

Повышение эффективности обработки достигается путем автоматизации процесса с помощью конечных выключателей. Регулирование упругих пластин 14 обеспечивает необходимый натяг на разных диаметрах труб. Сменные полировальные элементы 16 в сочетании с необходимой скоростью вращения, обеспечиваемые приспособлением для шлифования, позволяют добиться необходимой шероховатости внутренних поверхностей трубы, как на конусных, так и на цилиндрических участках. Усилие прижатия полировальных элементов можно регулировать за счет изменения скорости вращения шлифовального инструмента и изменением количества сменных грузов 20, что обусловлено влиянием центробежной силы.

Предлагаемое устройство для внутреннего шлифования служит для шлифования и полирования внутренних отверстий в толстостенных трубах, с отверстиями сложного профиля: цилиндрическое отверстие может иметь несколько переходов с цилиндрических поверхностей на конические с разной величиной конусности. Диаметр отверстия определяет типоразмер используемого шлифовального узла. Глубина обрабатываемых отверстий от торца трубы определяется возможностями использованного основания, на котором закреплен механизм шлифовального узла. Предложенные усовершенствования отражены в документации на устройство для шлифования и испытаны в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ТУРБ | 1995 |

|

RU2093340C1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ТОРЦОВ ЦИЛИНДРИЧЕСКИХПРУЖИН | 1970 |

|

SU282959A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С ПОВОРОТНОЙ ОПОРОЙ УЗЛА ШЛИФОВАЛЬНОГО ШПИНДЕЛЯ И СПОСОБ ПОВОРОТА ШЛИФОВАЛЬНОГО ШПИНДЕЛЯ В ШЛИФОВАЛЬНОМ СТАНКЕ | 2012 |

|

RU2605399C2 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| Дискретный инструмент для совмещенного шлифования | 2017 |

|

RU2664997C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ УПЛОТНИТЕЛЬНОЙ ПОВЕРХНОСТИ ЗАПОРНОЙ АРМАТУРЫ | 2010 |

|

RU2521569C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ПРЕРЫВИСТОГО ШЛИФОВАЛЬНОГО КРУГА | 1999 |

|

RU2163534C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2003 |

|

RU2287420C2 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕГО УТОНЕНИЯ ПЛАСТИН | 2011 |

|

RU2478463C1 |

Изобретение относится к машиностроению и может быть использовано для обработки, в том числе финишной, глубоких отверстий внутренних поверхностей труб. Устройство содержит основание, жесткие опоры для установки обрабатываемой трубы по ее базовой наружной поверхности и подвижную бабку со шпинделем, в котором закреплен шлифовальный инструмент. Шлифовальный инструмент выполнен в виде по меньшей мере двух расположенных на втулке упругих пластин, на свободных концах которых закреплены полировальные элементы. Шпиндель оперт на узел поддержки шпинделя, под которым установлена роликовая опора. Обеспечивается высокое качество обработки отверстий с конусными переходами с большего диаметра на меньший, упрощается конструкция. 4 з.п. ф-лы, 2 ил.

1. Устройство для шлифования внутренней поверхности глубоких отверстий труб, содержащее основание, жесткие опоры для установки обрабатываемой трубы по ее базовой наружной поверхности и подвижную бабку со шпинделем, в котором закреплен шлифовальный инструмент, отличающееся тем, что шлифовальный инструмент выполнен в виде по меньшей мере двух расположенных на втулке упругих пластин, на свободных концах которых закреплены полировальные элементы, при этом шпиндель оперт на узел поддержки шпинделя, под которым установлена роликовая опора.

2. Устройство по п. 1, отличающееся тем, что оно снабжено сменными грузами, установленными на упругих пластинах с обратной стороны относительно полировальных элементов.

3. Устройство по п. 1, отличающееся тем, что упругая пластина полировального элемента в месте ее крепления ко втулке выполнена Т-образной формы и прижата к ней через пружины.

4. Устройство по п. 1, отличающееся тем, что шлифовальный инструмент имеет регулировочную ось, выполненную в виде шпильки с разной по направлению резьбой на концах.

5. Устройство по п. 1, отличающееся тем, что указанные опоры для установки обрабатываемой трубы выполнены регулируемыми.

| Устройство для диэлектрического каротажа скважин | 1960 |

|

SU143938A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ШЛИФОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ГЛУБОКОГО ОТВЕРСТИЯ ИЛИ ТРУБЫ | 2013 |

|

RU2514567C1 |

| 1971 |

|

SU416219A1 | |

| Уплотнение торцового типа | 1959 |

|

SU146145A1 |

| US 3047895 A1, 07.08.1962. | |||

Авторы

Даты

2024-02-12—Публикация

2023-05-29—Подача