Настоящее изобретение относится к способу и устройству для изготовления декоративной бумаги и/или панелей для напольного покрытия или облицовки мебели, стен, отделочной пленки, фильтровальной бумаги, крафт-бумаги и других материалов, с использованием порошкообразных аминопластов и/или фенопластов и/или их смесей, или их смесей с добавками.

В частности, настоящее изобретение относится к изготовлению декоративной бумаги, отделочной пленки, крафт-бумаги для высокого и низкого давления, панелей, включающих данные продукты, а также панелей, изготовленных из гипса или других материалов для стен или навесных потолков и фильтровальной бумаги.

Как известно, декоративную бумагу для изготовления панелей для напольного покрытия и облицовки мебели, стен и других объектов обычно получают из бумаги с печатью и/или цветной бумаги, пропитанной жидким раствором полимерных смол (обычно меламиновых смол) или смесей смол и других компонентов; после пропитки и сушки, бумагу обычно покрывают смесями полимерной смолы, содержащей гранулированные вещества, такие как корунд и/или стеклянные микросферы, затем снова сушат, затем, возможно, покрывают другими защитными и/или отделочными составами и снова сушат. Бумагу, подготовленную таким способом, таким образом, в основном разрезают на листы и прессуют к древесностружечным панелям или панелям МДФ или соединяют с фенольной бумагой для получения панелей для мебели, или досок для напольного покрытия, или панелей для облицовки стен и т.д. В настоящем описании термины «полимеризация» и «полимер» также включают также «поликонденсацию» и «поликонденсат» соответственно.

В существующих системах изготовления используют длинные технологические линии, сформированные в основном размоточным станком, ванной для пропитки, сушильной печью, первым распределителем, печью, вторым распределителем, другой печью, возможно, третьим распределителем и соответствующей печью, охлаждающим устройством, намоточной машиной, и/или резательным устройством и листоприемным устройством для бумаги.

Такие технологические линии, таким образом, являются очень длинными и дорогостоящими с точки зрения потребляемой электроэнергии, они производят большое количество отходов как исходныхтак и конечных материалов и вызывают трудности в случае необходимости остановки процесса изготовления.

Более современная технология изготовления панелей для напольного покрытия или облицовки мебели, стен, полов и т.п., так называемая «прямая печать», позволяет избежать использования декоративной бумаги, так как желаемый рисунок печатается прямо на готовой панели. Панели, обработанные и подготовленные надлежащим образом (в частности, посредством обработки для герметизации поверхностной пористости, и, возможно, для придания равномерного фонового цвета), окрашивают/декорируют в процессе прохождения технологической линии (с использованием непрямых одноцветных или многоцветных систем глубокой печати, либо посредством цифровых принтеров) и сушат, получая, таким образом, готовый к использованию продукт, после нанесения финишного покрытия на основе полимеров, отверждаемых ультрафиолетовым или инфракрасным излучением для придания защиты и твердости поверхности.

Хотя данная технология, безусловно, проще по сравнению с традиционными методами, основанными на пропитке и покрытии основ и последующем прессовании, она не позволяет применять компоненты, увеличивающие сопротивление поверхности истиранию и образованию царапин и т.п. на поверхностях, подготовленных данным способом, и также не позволяет получать структурированные поверхности (т.е. воспроизведение текстуры древесины, профилей поверхности в камне и т.п.), не используя предварительно структурированные поверхности, на которых, однако, окончательные цвета/рисунки могут быть нанесены только посредством технологии цифровой печати, которая подразумевает низкую скорость изготовления и качество, не полностью удовлетворяющее требованиям.

Задача настоящего изобретения заключается в обеспечении способа и устройства для изготовления декоративной бумаги и/или панелей для напольного покрытия и облицовки мебели, стен, отделочной пленки, и т.п., которые не имеют недостатков, присущих описанным выше известным из уровня техники техническим решениям.

Настоящее изобретение, таким образом, относится к способу и устройству для изготовления декоративной бумаги и/или панелей для напольного покрытия и облицовки мебели, стен и т.д., как определено в общем согласно п.1 и 11 прилагаемой формулы изобретения соответственно, а также, что касается предпочтительных вариантов реализации, в зависимых пунктах формулы.

В целом, согласно настоящему изобретению, основа (которая может представлять собой необработанную, либо предварительно обработанную или предварительно пропитанную бумажную основу для декоративной бумаги, или основу из древесных волокон, или уже спресованную или ламинированную панель, или гипсовую панель и т.п.) обрабатывают посредством использования состава для обработки в твердой дисперсной форме (в виде частиц), по существу в форме порошка, вместо использования традиционных технологий пропитки или нанесения покрытия, которые требуют применения ванн для пропитки и составов для нанесения покрытий на водной основе или на основе другого растворителя.

В частности, состав представляет собой по существу сухой твердый состав, включающий полимерный компонент, содержащий аминопласты (аминосодержащие смолы, в частности карбамидные смолы или меламиновые смолы) и/или фенопласты (фенольные смолы) в форме порошка, используемые самостоятельно и/или в смеси с добавками и производными, например, обычных обезвоженных смол. Это не исключает возможность использования составов, содержащих некоторое количество воды, химически связанной или удерживаемой в порошковом материале за счет сильных физических взаимодействий. Однако, существенно, чтобы порошковый материал обладал текучестью.

По меньшей мере частичное расплавление состава может, например, быть достигнуто расплавлением аминосодержащей смолы.

Более конкретно, состав содержит одну или более поликонденсированную термореактивную смолу, в частности, выбранную из группы, включающей аминопласты, фенопласты и их смеси; один или более подходящий катализатор (также в гранулированной или порошковой форме) для катализа полимеризации или образования поперечных связей, например, органическую кислоту или производную соль на основе сильной кислоты и слабого основания; факультативно, в зависимости от планируемого вида обработки, другие гранулированные вещества, такие как корунд, стеклянные или керамические микросферы, альфа-целлюлозу и т.п.; факультативно, другие добавки для полимерных составов, органические и/или неорганические навески и наполнители и/или минералы; факультативно, декоративные материалы, такие как отражающие, блестящие материалы, материалы с металлическим блеском и т.п., в форме крапинок, гранул, волокон и т.п.

Согласно одному из вариантов реализации, состав содержит, в качестве альтернативы или в дополнение к полимерному компоненту в порошковой форме, смесь реагентов в порошковой форме, способных к взаимодействию (конденсат) с образованием одной или более полимерной смолы; в частности, состав содержит смесь реагентов в порошковой форме, которые являются предшественниками аминопластов и/или фенопластов, такие как меламин, мочевина, фенол, формальдегид. Также производные данных смесей полезны для получения легкосыпучих порошков, например, фенолатов или параформальдегида.

Смолы и/или порошковые реагенты имеют гранулометрический размер менее 1000 мкм и предпочтительно в пределах от примерно 0,1 мкм до примерно 500 мкм.

Подходящие порошки могут быть изготовлены, например, из водных растворов компонентов посредством известных способов, таких как сушка распылением. Соответствующие водные растворы могут быть получены посредством способов, известных из уровня техники, и некоторые из них доступны с коммерческой точки зрения, например, растворы, содержащие форполимеры или преконденсаты фенола, мочевины или меламина с формальдегидом. Существует возможность обеспечить порошки из отдельных компонентов раздельно и смешать данные порошки до нанесения на основу в блоке получения состава. Поскольку водные растворы конкретных компонентов совместимы и не вступают в реакцию друг с другом, они могут быть смешаны заранее, и смесь может быть использована для получения сухого порошка.

Согласно первому предпочтительному варианту реализации, состав наносят непосредственно на обрабатываемую основу, и там расплавляют посредством нагревания; тогда как в другом варианте реализации проводят расплавление состава в твердой порошковой форме и наносят его на основу в расплавленном виде посредством соответствующего устройства для нанесения (например, но необязательно, плоской головки, роликовой системы, лопастной системы и т.д.).

В первом варианте реализации, нанесение состава выполняют посредством дозатора порошка, с помощью которого распределяют требуемое количество порошка непосредственно на основу, точно контролируя распределение. Так как порошковый материал по меньшей мере частично расплавлен после нанесения на основу и, таким образом, покрывает поверхность, отсутствует необходимость предварительной обработки поверхности основы жидкостью, например, клеем.

Нанесение порошкового состава осуществляют посредством двухступенчатого дозирования (предварительного дозирования и точного дозирования), в случае, если требуется высокая точность, или просто посредством одной стадии дозирования.

Различное количество порошкового состава используют для различных применений в пределах приблизительно от 1 до 200 г/м2, в зависимости от конечного продукта и его механических и физико-химических характеристик, а также с учетом таких характеристик поверхности, как истирание, яркость, сопротивляемость образованию царапин.

Основу, на которую нанесли порошковый состав, после этого подвергают стадии нагревания, например, посредством инфракрасных ламп, микроволновых систем, контролируемого пламени или любой другой соответствующей системы нагрева (естественно, за исключением прямой подачи горячего воздуха на основу, так как это приведет к сдуванию нанесенных порошков).

Предпочтительно, нагревание осуществляют при температурах, составляющих от примерно 50°С до примерно 200°С.

Нагревание способствует расплавлению смолы и реакции образованию поперечных связей (сшивке) и/или полимеризации необходимых для формирования на основе полимерного слоя, включающего факультативные добавки.

После возможной стадии охлаждения, основа готова для следующих стадий обработки. В частности, основа (в частности, бумажная основа) готова к прессованию (при давлении в пределах приблизительно 5-100 бар) вместе с остальными слоями из различных материалов в прессе для получения панелей для мебели или покрытия, досок, планок для напольного покрытия и т.д. при помощи традиционных систем и непосредственно на линии. Прессование предпочтительно выполняют при повышенной температуре, более предпочтительно в пределах 130-200°С. Во время этой стадии может быть завершена сшивка до сих пор не либо уже частично сшитой полимерной смолы.

Факультативно основу подвергают стадии предварительного нагревания перед нанесением состава. Это может способствовать адгезии порошка к основе.

Предпочтительно, обе стороны основы обрабатывают вышеуказанным способом, т.е. состав наносят на обе стороны посредством осуществления соответствующих действий. Состав для обработки обеих сторон может быть одинаковым либо может отличаться. Если основа достаточно гибкая, ее можно переворачивать и обрабатывать с обеих сторон в непрерывном режиме на одной из производственных линий. Жесткие основы можно переворачивать в виде отдельных сегментов.

Согласно второму варианту реализации, порошковый состав для обработки предварительно расплавляют и затем наносят на основу посредством подходящего устройства для нанесения, обеспечивающего распределение текучего раствора на основе контролируемым образом.

Сухой раствор, также содержащий одну или более полимерную смолу, катализатор и, возможно, другие добавки, все в твердой форме, предварительно подготовленные и/или смешанные, расплавляют в подходящих расплавителях (например, нагревают электрическим путем или посредством диатермического масла или другой нагреваемой текучей среды) и наносят посредством устройства для нанесения, с учетом оптимальной массы и процентного распределения как в продольном (направление подачи основы), так и в поперечном (направление, перпендикулярное направлению подачи основы) направлениях.

Даже согласно этому варианту реализации, используемые смолы идентичны смолам, указанным ранее.

Очевидно, что для обработки обеих сторон основы могут быть использованы два устройства для нанесения, работающих на противоположных сторонах основы.

Согласно настоящему изобретению, обрабатываемая основа может представлять собой бумажную основу, которую используют для получения декоративной бумаги, которую впоследствии прессуют с другими слоями с получением панели; альтернативно, она может представлять собой уже спресованную или ламинированную панель, изготовленную из древесного волокна, гипса и т.п. Состав (такого же типа, что описан выше) наносят (при помощи способов, аналогичных описанным выше, и в частности в форме сухого порошка, или после расплавления в жидкой форме посредством подходящего устройства для нанесения) на основу, которая представляет собой готовую панель и факультативно декорирована печатью.

По сравнению с известными технологиями, настоящее изобретение имеет следующие основные преимущества:

- существенное уменьшение электроэнергии, подаваемой и используемой для сушки воды, используемой в традиционных способах обработки с использованием пропитки и нанесения покрытия;

- практически полное отсутствие загрязнения отработанного воздуха;

- облегчение снабжения и отсутствие необходимости подготовки емкостей для получения смол, пригодных для использования;

- простота получения и использования смол и добавок; требуется только смешивание порошков для получения характеристик получаемого продукта;

- возможность останавливать и запускать линию заново со значительно меньшими отходами или потерями сырьевого материала, или их полном отсутствии, так как бумажная основа никогда не бывает влажной и остается прочно втянутой в установку;

- облегчение втягивающей линии, т.к. основа всегда сухая;

- оптимальное продольное и поперечное распределение массы, т.к. оно достигается посредством подготовки вне линии порошковых смесей компонентов, которые дозируют и распределяют на основу посредством дозаторов порошка (факультативно при помощи двойной системы предварительного и итогового дозирования) или подходящих устройств для нанесения, причем обе системы допускают точное регулирование;

- полностью отсутствуют проблемы, связанные с трудностями в поддержании различных составов, имеющих разную относительную массу (например, седиментацию в смесях жидкой смолы, корунда, стеклянных микросфер и т.д.), превосходно смешанными и хорошо распределенными, так как их используют в сухом виде в форме порошка;

- полностью отсутствует износ поверхности распределяющих роликов, которые подвергаются постоянному трению особо твердыми частицами, такими как корунд, керамические микросферы и т.д.;

- система подачи порошка представляет собой систему использования всего порошка, следовательно, не требуется система рециркуляции, такая как используется для распределителей;

- отсутствуют проблемы, связанные со старением полученной и влажной смолы, и ее катализа, т.к. используют только нестареющие порошки и сухие смеси;

- линия даже может быть остановлена на длительный срок, при этом необходимость в чистке отсутствует;

- отсутствует проблема отбеливания поверхности в прессе, т.к. процентное соотношение остаточной влажности в стартовых порошках может превосходно контролироваться выше по линии (эффект молока или тумана);

- при применении к производственной линии типа «прямая печать», способ согласно настоящему изобретению позволяет получить высококачественные продукты, аналогичные продуктам, которые могут быть получены при помощи традиционных технологий пропитки бумаги и прессования панелей, также имеющих структурированные поверхности;

- пропитанная бумага может быть использована немедленно для горячего прессования ламината, следовательно, устройство для пропитки может быть встроено в линию изготовления ламината.

Настоящее изобретение далее описано посредством следующих неограничивающих примеров реализации со ссылкой на прилагаемые чертежи, на которых:

- на Фиг.1 представлен схематический вид устройства, используемого согласно первому варианту реализации способа для изготовления декоративной бумаги и/или панелей для напольного покрытия или облицовки мебели, стен и т.п., согласно настоящему изобретению;

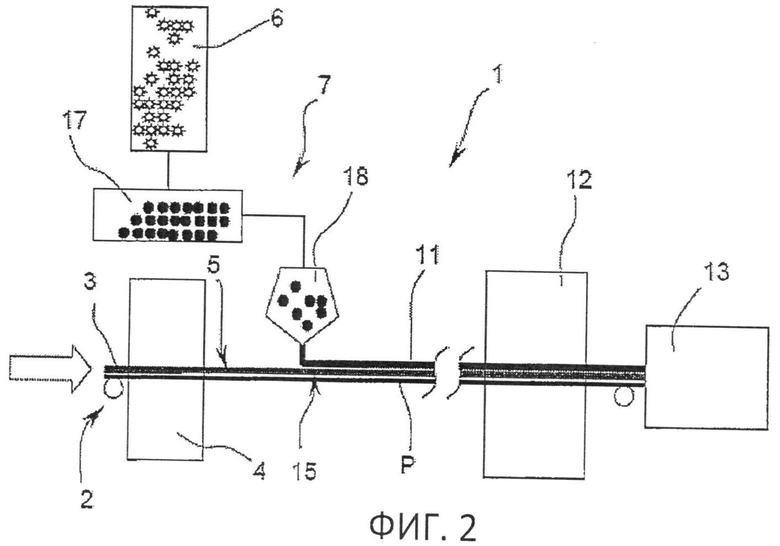

на Фиг.2 изображен вариант реализации устройства по п.1, используемого согласно второму варианту реализации способа согласно настоящему изобретению;

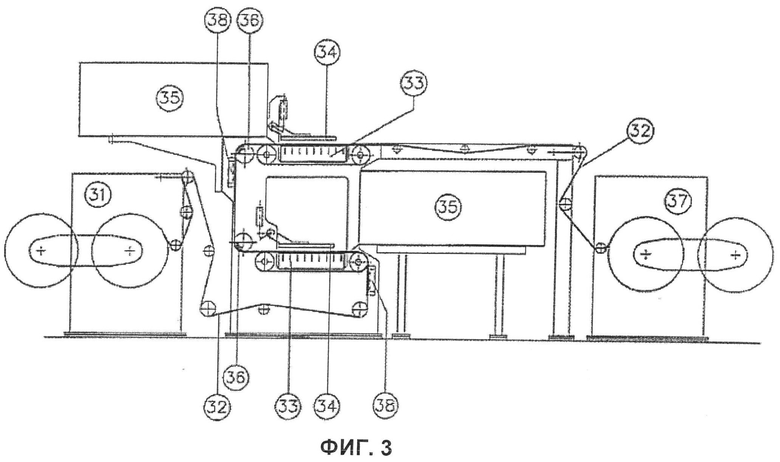

на Фиг.3 изображен пример устройства согласно настоящему изобретению, годного для пропитки бумажного полотна с двух сторон за один прогон.

На Фиг.1, устройство 1 для изготовления декоративной бумаги и/или панелей для напольного покрытия или облицовки мебели, стен и т.п. по существу включает:

- линию обработки 2 для подачи основы 3 в заданном направлении Р; основа 3 представляет собой факультативно предварительно обработанную или предварительно пропитанную бумажную основу, факультативно отпечатанную или декорированную/окрашенную другим способом, или любой другой вид основы, например, панель, изготовленную из различных материалов (древесные волокна или стружка, гипс и т.п.), в свою очередь факультативно отпечатанную в печатном устройстве (известном и не показанном); хотя на Фиг.1 основа 3 показана в виде ленты, очевидно, что она также может представлять собой набор элементов, таких как панели, листы и т.д.;

- (факультативно) блок предварительного нагрева 4 для основы 3, в котором основу 3 перемещают и в котором основу 3 и в частности по меньшей мере одну ее первую лицевую сторону 5 (например, верхнюю лицевую сторону) нагревают при предварительно определенной температуре;

- блок получения 6 для порошковых составов, в котором готовят по существу сухой или даже обезвоженный порошковый состав для обработки, как описан выше;

- группу нанесения 7, включающую в частности устройство для дозирования порошка 8, соединенное с блоком получения 6 для распределения порошкового состава на основу 3; дозирующее устройство 8 относится, например (но не обязательно), к типу вибрационного сита и допускает падение гранул раствора под воздействием гравитации на лицевую поверхность 5 основы 3; дозирующее устройство 8 может быть другого типа, но, в общем, в любом случае позволяет высококачественно дозировать и равномерно распределять порошковый состав на основу 3 как в продольном (направление подачи основы), так и в поперечном (направление, перпендикулярное направлению подачи основы) направлениях;

- нагревательный блок 9 для фиксации порошков, включающий, например, инфракрасные лампы и/или микроволновую или туннельную печь, расположенный после дозирующего устройства 8 вдоль направления Р, и в котором нагревают состав для того, чтобы расплавить полимерный компонент внутри него (смолу/ы) и, запустить его сшивку/полимеризацию с образованием слоя полимерного покрытия 11 на лицевой поверхности 5 основы 3;

- возможно, охлаждающий блок 12 для обеспечения отверждения полимерного компонента состава для обработки.

Факультативно, устройство 1 включает многочисленные группы нанесения 7 (содержащие соответствующие устройства для дозирования порошка 8), за которыми следуют соответствующие нагревательные блоки 9 (и факультативно соответствующие охлаждающие блоки 12), для последовательного нанесения соответствующих полимерных составов (предпочтительно также вышеописанного типа), имеющих различные компоненты, содержания компонентов или свойства.

Например, устройство 1 также последовательно включает вдоль направления Р за первыми нагревательными блоками 9:

- вторую группу нанесения порошка для дозирования и распределения второго состава поверх состава, нанесенного с помощью предыдущей группы нанесения порошка, (аналогичного или отличающегося по сравнению с предыдущим составом, но, в общем, также сформированного одной или более меламиновой и/или фенольной смолами, подходящими катализаторами и добавками, например, корундом, стеклянными микросферами и т.д.), так, чтобы нанести следующий слой полимерного покрытия на основу для улучшения некоторых характеристик поверхности продукта;

- второй нагревательный блок, например, включающий инфракрасные лампы и/или туннельную или микроволновую печь;

- третью группу нанесения порошка для нанесения третьего защитного полимерного слоя, сформированного смолой и защитными добавками (такими как стеклянные микросферы, альфа-целлюлоза и т.д.);

- третий нагревательный блок, например, включающий инфракрасные лампы и/или туннельную или микроволновую печь.

Установка для отделки или декорирования 13 может быть установлена в конце линии обработки 2 для нанесения изображения, оттиска или облицовки на обрабатываемую основу, например, посредством прокладочной бумаги, в дополнение или в качестве альтернативы к установке сбора обработанной основы 3, как, например, станок для намотки или блок нарезки и приема листов и т.д..

Далее следует описание работы устройства 1 для осуществления способа согласно настоящему изобретению.

Основу 3, которая, как показано выше, может представлять собой бумажную основу или панель, выполненную из другого материала, подают вдоль линии обработки 2 и, после возможного прохождения (факультативно) через блок предварительного нагрева 4, она проходит под дозирующим устройством 8 группы нанесения 7; состав для обработки, который предварительно подготовили в блоке получения 6, распределяют посредством дозирующего устройства 8 на лицевой поверхности 5 основы 3.

Основа 3, таким образом, проходит через нагревательный блок 9, где полимерный компонент (смола/ы), по меньшей мере, частично плавится и подвергается сшивке/полимеризизации с включением частиц других веществ в состав, и затем подается в охлаждающий блок 12.

Если состав включает прекурсоры полимерных смол вместо одной или более поликонденсированной смолы данного вида, стадия нагревания (выполняемая при соответствующей температуре и pH) включает полимеризацию реагентов in situ и образование смолы или соответствующих полимерных смол непосредственно на основе.

Одну из противоположных лицевых поверхностей 15 основы 3 затем обрабатывают аналогичным способом посредством последующих блоков и групп вышеописанного типа, или посредством перемещения основы 3, в перевернутом виде, через те же блоки и группы, которые использовались для обработки лицевой поверхности 5.

Согласно варианту реализации на Фиг.2, где детали, аналогичные или идентичные тем, что были описаны, обозначены теми же цифрами, система 1 дополнительно включает линию обработки 2 для подачи основы 3 в предварительно заданном направлении Р, (факультативно) блок предварительного нагрева 4, блок для получения порошкового состава 6, и группу нанесения 7.

В данном случае, однако, группа нанесения 7 включает расплавитель 17, который соединен с блоком для получения 6, и в котором порошковый состав, полученный в блоке для получения 6, нагревают, так чтобы его полимерный компонент расплавился и перешел в жидкое состояние; и устройство нанесения 18, способное наносить и распределять жидкий состав, возможно, включающий твердые частицы, на лицевую поверхность 5 основы 3. Устройство нанесения 18 представляет собой, например, но необязательно, плоскую головку, роликовую систему, лопастную систему и т.д.

Нагревательный блок 9, таким образом, не требуется для фиксации порошков, т.к. порошковый полимерный компонент растворяют перед устройством нанесения 18 и, следовательно, до нанесения состава на основу 3.

Устройство 1, также включает, возможно, охлаждающий блок 12.

Также, согласно данному варианту реализации, устройство 1 может включать несколько групп нанесения 7 для последовательного нанесения соответствующих полимерных составов (предпочтительно, опять же вышеописанного типа), имеющих различные компоненты, содержания компонентов или свойства, как описано выше.

Для обработки обеих лицевых поверхностей 5, 15 основы 3 могут быть использованы два устройства нанесения 18, расположенных на противоположных сторонах основы 3 для функционирования на соответствующих лицевых сторонах 5, 15 основы 3.

Способ согласно настоящему изобретению, который осуществляют с помощью устройства 1 на Фиг.2, идентичен описанному способу со ссылкой на Фиг.1, за исключением того, что здесь порошковый полимерный состав расплавляют до нанесения состава на основу 3; состав, таким образом, наносят в жидком состоянии на основу, причем его формируют посредством расплавленного полимерного состава, который, возможно, включает другие частицы веществ.

Что касается Фиг.3, на ней изображено устройство согласно настоящему изобретению, которое модифицировали так, чтобы оно позволяло покрыть и пропитать обе стороны бумажного полотна за один прогон. Полотно 32 подают в устройство из размоточного станка 31, и после ряда направляющих роликов оно попадает в предварительно нагревающее устройство 38 для предварительного нагревания основы, чтобы способствовать адгезии порошка за счет достижения липкого, пастообразного состояния, первый блок 35 для распыления порошка, в котором порошковый материал согласно настоящему изобретению распределяют на первой стороне. Полотно с порошком, нанесенным на первую сторону, проходит, предпочтительно под первым инфракрасным нагревателем 34, при этом его удерживает вакуумная лента 33 для предотвращения скручивания бумаги под воздействием тепла и допущения инициирования проникновения, по меньшей мере, частично расплавленного порошка в полотно. Порошковый материал расплавляют посредством излучения инфракрасного нагревателя 34 и, таким образом, закрепляют на бумажном полотне. Для покрытия также второй стороны полотна его необходимо перевернуть. Это реализуется посредством перемещения его над (в данном случае двумя) вращающими установками 36, имеющими воздушные подушки, которые не контактируют с обработанной поверхностью основы. Это делается для того, чтобы избежать повреждения поверхностного слоя, который может все еще оставаться мягким на данной стадии. Затем основу предварительно нагревают с помощью второго предварительно нагревающего устройства 38, и вторую сторону бумажного полотна покрывают порошковым материалом с помощью второго блока 35 распыления порошка. Полотно снова проходит через инфракрасный нагреватель 34 и удерживается там вакуумной лентой 33. В итоге, полотно перематывают на перемоточном устройстве 37 и факультативно (не показано на Фиг.3) разрезают на листы и укладывают в стопку.

Устройство такого типа открывает широкие возможности. Например, бумага может быть использована для декоративных покрытий на древесных материалах для изготовления панелей для мебели или напольного покрытия. Два слоя могут быть различными, т.е. один может представлять собой декоративный и стойкий к истиранию слой для верхней стороны панели напольного покрытия, другой может представлять собой просто материал для приклеивания бумаги к основе. Аналогичное устройство может быть использовано для подготовки пропитанного защитного слоя для панели напольного покрытия либо, альтернативно, второго декоративного слоя для применения для мебели.

Как можно видеть, устройство такого типа может, например, быть легко добавлено к постоянно работающей производственной линии для изготовления древесноволокнистой плиты. Данный способ позволяет изготовить декоративную панель за один прогон, начиная с волокнистой массы.

Другой пример применения устройства заключается в изготовлении фильтровальной бумаги или крафт-бумаги для использования при низком и высоком давлении.

Следует понимать, что дальнейшие модификации и варианты, не выходящие за рамки приложенной формулы изобретения, могут быть применены к вышеописанной системе и показаны в настоящей заявке.

Список ссылочных обозначений

1 сухая система пропитки

2 линия обработки

3 обрабатываемая основа

4 блок предварительного нагрева

5 обрабатываемая поверхность (первая)

6 блок получения

7 группа нанесения

8 дозирующее устройство

9 нагревательный блок

11 растворенный/расплавленный слой

12 охлаждающий блок

13 установка для отделки

15 противоположная поверхность

17 расплавитель

18 устройство нанесения

31 размоточный станок

32 бумажное полотно

33 вакуумная лента

34 инфракрасный нагреватель

35 блок распыления порошка

36 поворотная установка (воздушная подушка)

37 перемоточное устройство

38 предварительно нагревающее устройство

Р направление движения основы

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВОЕ ПОКРЫТИЕ | 2011 |

|

RU2564347C2 |

| ЯРКО ОКРАШЕННЫЙ ПОВЕРХНОСТНЫЙ СЛОЙ | 2010 |

|

RU2558883C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СНАБЖЕННОЙ ДЕКОРОМ НЕСУЩЕЙ ПЛИТЫ | 2014 |

|

RU2630765C2 |

| ЦИФРОВОЕ ТИСНЕНИЕ | 2014 |

|

RU2661835C2 |

| ПЛИТА ИЗ МАТЕРИАЛА НА ОСНОВЕ ДРЕВЕСИНЫ, СОДЕРЖАЩАЯ ДРЕВЕСНО-ПЛАСТИКОВЫЙ КОМПОЗИТ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2766677C2 |

| ПЛИТА ИЗ ДРЕВЕСНОГО МАТЕРИАЛА, В ЧАСТНОСТИ, В ВИДЕ ДРЕВЕСНО-ПЛАСТИКОВОГО КОМПОЗИТНОГО МАТЕРИАЛА, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2667757C1 |

| ПРИГОДНАЯ ДЛЯ ТРАВЛЕНИЯ ПОВЕРХНОСТЬ | 2019 |

|

RU2780737C2 |

| ЦИФРОВАЯ ПЕЧАТЬ ПРОЗРАЧНЫМИ БЕСЦВЕТНЫМИ ЧЕРНИЛАМИ | 2014 |

|

RU2667589C2 |

| ЦИФРОВАЯ ПЕЧАТЬ СВЯЗУЮЩИМ | 2013 |

|

RU2643975C2 |

| ПАНЕЛИ НА ОСНОВЕ ДРЕВЕСНЫХ ВОЛОКОН С ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2483867C2 |

Изобретение относится к способу и устройству для изготовления декоративной бумаги для напольного покрытия или облицовки мебели с использованием порошкообразных аминопластов и/или фенопластов и/или их смесей или их смесей с добавками. Способ изготовления декоративной бумаги и/или панелей для напольного покрытия или облицовки мебели или стен, отделочной пленки, фильтровальной бумаги, крафт-бумаги для использования при низком и высоком давлении включает стадии получения состава для обработки и нанесения состава на основу, причем состав для обработки получают в сухом порошкообразном виде, и он содержит одну порошкообразную полимерную смолу и/или смесь порошкообразных реагентов, способных к взаимодействию и образованию одной полимерной смолы; причем указанный способ дополнительно включает либо до, либо после стадии нанесения состава на основу стадию нагревания состава с тем, чтобы частично расплавить полимерную смолу и/или расплавить и подвергнуть полимеризации/поперечной сшивке указанные реагенты, содержащиеся в составе, причем способ характеризуется тем, что указанный состав представляет собой по существу сухой твердый состав, причем указанная полимерная смола представляет собой одну или более аминную и/или фенольную смолы или смесь указанных смол. Техническим результатом изобретения является усовершенствование технологии изготовления декоративной бумаги. 2 н. и 14 з.п. ф-лы, 3 ил.

1. Способ изготовления декоративной бумаги и/или панелей для напольного покрытия или облицовки мебели или стен, отделочной пленки, фильтровальной бумаги, крафт-бумаги для использования при низком и высоком давлении, включающий стадии

получения состава для обработки и

нанесения состава на основу;

причем состав для обработки получают в сухом порошкообразном виде, и он содержит по меньшей мере одну порошкообразную полимерную смолу и/или смесь порошкообразных реагентов, способных к взаимодействию и образованию по меньшей мере одной полимерной смолы; причем указанный способ дополнительно включает либо до, либо после стадии нанесения состава на основу стадию нагревания состава с тем, чтобы по меньшей мере частично расплавить полимерную смолу и/или расплавить и подвергнуть полимеризации/поперечной сшивке указанные реагенты, содержащиеся в составе,

причем способ характеризуется тем, что указанный состав представляет собой, по существу, сухой твердый состав, причем указанная полимерная смола представляет собой одну или более аминную и/или фенольную смолы или смесь указанных смол.

2. Способ по п.1, отличающийся тем, что состав наносят в сухой порошкообразной форме на основу, и нагревают после нанесения на основу.

3. Способ по п.1, отличающийся тем, что состав сначала нагревают для того, чтобы расплавить, и затем наносят в жидком виде на основу.

4. Способ по любому из пп.1-3, отличающийся тем, что полимерную смолу выбирают из группы, включающей карбамидные смолы, меламиновые смолы, фенольные смолы и их комбинации.

5. Способ по любому из пп.1-3, отличающийся тем, что реагенты, способные к взаимодействию и образованию по меньшей мере одной полимерной смолы, выбирают из группы, включающей меламин, мочевину, фенол, формальдегид и их производные, а также их комбинации.

6. Способ по любому из пп.1-3, отличающийся тем, что состав дополнительно содержит один или более пригодный катализатор в гранулированной или порошкообразной форме.

7. Способ по любому из пп.1-3, отличающийся тем, что состав содержит одно или более твердое вещество, выбранное из группы, включающей корунд, стеклянные или керамические микросферы, альфа-целлюлозу, декоративные материалы, такие как отражающие, блестящие, переливчатые материалы, материалы с металлическим блеском, в форме крапинок, частиц или волокон.

8. Способ по любому из пп.1-3, отличающийся тем, что порошковые полимерные смолы и/или порошковые реагенты имеют гранулометрический размер менее 1000 мкм и предпочтительно в пределах около 0,1-500 мкм.

9. Способ по любому из пп.1-3, включающий стадию предварительного нагревания основы до нанесения состава для обработки.

10. Способ по любому из пп.1-3, отличающийся тем, что обе противоположные лицевые поверхности основы обрабатывают одним из указанных либо соответствующими составами для обработки.

11. Устройство (1) для изготовления декоративной бумаги и/или панелей для напольного покрытия или облицовки мебели или стен, включающее блок получения состава для обработки (6) и по меньшей мере одну группу нанесения (7) для нанесения состава на основу (3); причем устройство характеризуется тем, что блок получения (6) позволяет приготовить состав в, по существу, сухой порошкообразной форме, причем устройство дополнительно содержит нагревательные средства (9, 17), расположенные после дозирующего устройства (8) или перед устройством нанесения (18) для расплавления и полимеризации/поперечной сшивки состава.

12. Устройство по п.11, отличающееся тем, что группа нанесения (7) включает дозирующее устройство (8), подходящее для распределения состава на основу (3) в порошковой форме.

13. Устройство по п.11, отличающееся тем, что группа нанесения (7) включает устройство для нанесения (18), подходящее для распределения состава на основу в жидкой форме, и расплавитель (17), включающий нагревательные средства.

14. Устройство по пп.11-13, отличающееся тем, что включает две группы нанесения (7), способные работать на противоположных сторонах основы.

15. Устройство по п.14, дополнительно включающее средства для переворачивания основы.

16. Устройство по п.15, отличающееся тем, что средства для переворачивания основы включают по меньшей мере одну бесконтактную воздушную подушку (16).

| СПОСОБ НАНЕСЕНИЯ ДЕКОРАТИВНОГО ПОКРЫТИЯ НА ТВЕРДУЮ ПОДЛОЖКУ И УСТАНОВКА ДЛЯ ВЫПОЛНЕНИЯ СПОСОБА | 1997 |

|

RU2136395C1 |

| EP 1317968 A2, 11.06.2003 | |||

| БЕТОННАЯ СМЕСЬ | 0 |

|

SU329154A1 |

| Плечевая опора для киносъемочного аппарата | 1983 |

|

SU1216759A1 |

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ (ВАРИАНТЫ), ДЕКОРАТИВНЫЙ ОБЛИЦОВОЧНЫЙ ЛИСТ ДЛЯ ИЗГОТОВЛЕНИЯ СЛОИСТОГО МАТЕРИАЛА (ВАРИАНТЫ) И СПОСОБЫ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТА | 1992 |

|

RU2106974C1 |

Авторы

Даты

2013-09-27—Публикация

2010-04-16—Подача