Изобретение относится к способу управления процессом превращения, при котором конверсия исходных веществ в продукт происходит вдоль фронта реакции, идущего от поверхности кристалла, и/или зерна, и/или фазы, и/или пор внутрь исходного вещества, причем в исходные вещества выделяется, и/или внедряется, и/или мигрирует один или несколько химических элементов, и конверсия исходных веществ происходит вдоль распространяющегося фронта реакции.

В качестве примера, способ может также применяться для управления металлургическим процессом, в частности, процессом восстановления, с применением технологических газов для получения металлов, и/или металлургических полупродуктов, и/или промежуточных продуктов на основе исходных веществ, в частности, руды, вспомогательных веществ, добавок и твердых углеродных носителей.

Металлургические процессы с применением технологических газов широко распространены. При этом при конверсии исходных веществ используется, например, восстановительный потенциал или же окислительный потенциал технологического газа. Результатом конверсии являются полученные в процессе металлы, металлургические полупродукты или промежуточные продукты или их смеси. В таких процессах имеется необходимость подстраивать технологические параметры к исходным веществам, так как конверсия зависит от их химических, физических и термодинамических свойств.

Из документа JP 3-257107 известно о съемке сырья на камеру перед его помещением в доменную печь и анализе при этом его гранулометрического распределения. Недостатком при этом является то, что не проводится никакой идентификации исходных веществ.

Поэтому задачей изобретения является разработать способ, который позволяет как можно более точное управление процессом превращения на основе идентификация исходных веществ и, таким образом, обеспечивает существенно более эффективную конверсию исходных веществ в процессе.

В соответствии с изобретением, задача решена способом согласно отличительной части пункта 1 формулы изобретения.

Способом по изобретению можно идентифицировать исходные вещества, в большинстве своем твердые, на основе по меньшей мере одного оптического, в частности, микроскопического анализа из фаз, и/или компонентов фаз, и/или их фазовой морфологии, и/или их химического состава. Идентификация исходных веществ имеет особое значение, так как, например, химический анализ не позволяет сделать достаточные выводы о характеристиках исходных веществ в металлургическом процессе. В частности, представляет интерес состав исходных веществ, что касается их компонентов, так как через эти так называемые фазовые составляющие, помимо химического состава можно также установить, например, механические или же термодинамические свойства, так как процесс превращения в большой степени зависит от минералогии и петрографии, в частности, от микроструктуры и текстуры исходных веществ.

Компоненты минерального сырья как исходного вещества устанавливаются через фазы или минералы, причем фазы в большинстве случаев имеют области с определенным химическим составом и кристаллической структурой. Термином "минеральное сырье" охватываются также полученные искусственно материалы, такие, как стекла, которые, например, встречаются в агломератах, а также уголь и кокс, которые по существу не имеют кристаллической структуры. Морфология фаз и пространственное распределение очень сильно влияют на металлургический процесс. В результате идентификации этих величин можно сопоставить исходным веществам эталонные функции, которые описывают конверсию исходных веществ в процессе, и использовать их для установки технологических параметров металлургического процесса.

Таким образом, можно оценить влияние исходных веществ на основе их состава, их структуры, а также морфологии фаз и через эталонные функции описать ожидаемую конверсию исходных веществ в процессе. Это описание позволяет провести соответствующую подгонку или регулировку технологических параметров, чтобы конверсию исходных веществ можно было устанавливать в соответствии с целью.

На основе детального анализа исходных веществ можно установить ожидаемые характеристики этих исходных веществ, при этом облегчается регулирование параметров процесса. Микроскопический анализ можно также использовать для того, чтобы проконтролировать текущий процесс превращения, как, например, металлургический или химический процесс, и повлиять на конверсию исходных веществ, причем при изменении состава исходных веществ всегда возможна быстрая подстройка параметров процесса.

Согласно одному выгодному варианту осуществления способа по изобретению, параметры процесса устанавливаются на основе внесенных в эталонные функции технологических величин таким образом, чтобы повысить конверсию, описываемую эталонными функциями, в частности, довести до максимума. Благодаря анализу исходных веществ, эталонным функциям и связанным с ними технологическим величинам можно повысить или довести до максимума конверсию исходных веществ в процессе, так как благодаря точному знанию исходных веществ возможно описание процесса и оптимальный выбор технологических параметров. Технологические величины представляют собой параметры, которые привлекаются для ведения процесса. для исходных веществ можно на основании эталонных кривых, которые описывают процесс или обработку исходных веществ, затребовать соответствующие технологические величины, которые образуют основу для параметров процесса, так что возможна оптимизация процесса.

Согласно следующему предпочтительному варианту осуществления способа по изобретению, эталонные функции для исходных вещества устанавливаются путем термодинамического моделирования конверсии исходных веществ с учетом кинетики реакций и при необходимости с использованием эмпирических данных. Такое моделирование проводится, например, посредством расчетных моделей для реакций газ/твердая фаза для отдельных частиц. Классическими представителями таких моделей являются "Shrinking-Core Modell" (модель сжимающегося ядра) или "Grain-Modell" (модель зерна). (Литература: J. Szekely et al, Academic Press, New York 1976).

Конверсия может представлять собой, например, превращение с использованием технологического газа, такое, как восстановление руды в процессе восстановления. Благодаря точному знанию состава исходных веществ можно, путем известного термодинамического моделирования рассчитать или предсказать конверсию. Для этого наряду с точным знанием исходных веществ нужно учитывать также параметры процесса и кинетику реакций. Можно дополнить моделирование эмпирическими данными и таким образом достичь более точных результатов.

Согласно одному выгодному варианту осуществления способа по изобретению, сначала устанавливают эталонные функции и/или записываемые в них технологические величины и вносят в банк данных. Этими мерами можно постепенно собрать для процесса массив данных, который при применении новых исходных веществ или их комбинаций может соответственно корректироваться или определяться вновь. Таким путем можно определить наборы эталонных кривых или технологических величин, которые могут покрыть участки и/или полностью весь рабочий диапазон металлургического процесса, который при необходимости в любой момент может быть также расширен.

Согласно альтернативному варианту осуществления способа по изобретению, определенные эталонные функции могут быть дополнительно оптимизированы на основе термодинамического моделирования и внесены в банк данных. Путем непрерывного определения эталонных кривых их также можно соответственно оптимизировать и тем самым можно оптимизировать технологические величины процесса в целом, так что можно обеспечить эффективный рабочий диапазон металлургического процесса в более широкой области исходных веществ.

Согласно изобретению, способ предусматривает, что технологические параметры процесса превращения устанавливаются так, чтобы отклонение фактической конверсии исходных веществ в готовые продукты от конверсии исходных веществ, описываемой эталонными функциями, было минимизировано. На основе оптимизированных эталонных кривых можно вести металлургический процесс так, чтобы использовать эталонные кривые как оптимальные режимы процесса, и так выбирать параметры процесса, чтобы установить эти эталонные кривые как можно более точно. Таким образом, через эталонные кривые и связанные с ними технологические величины можно легко оптимизировать металлургический процесс.

Выгодный вариант осуществления способа по изобретению будет достигнут, если на основе установленных микроскопическим анализом величин для исходных веществ и/или продуктов в онлайновом режиме провести термодинамическое моделирование конверсии исходных веществ с учетом кинетики реакций, при необходимости с использованием эмпирических данных, затем сравнить результат этого моделирования с эталонными функциями, и на основе этого сравнения предпринять коррекцию параметров процесса превращения при минимизации отклонений. Благодаря проводимому онлайн моделированию можно очень быстро установить отклонения фактической ситуации от предписанной ситуации, описываемой эталонными кривыми, и соответственно скорректировать параметры процесса. При этом должна учитываться кинетика реакций, так как термодинамические равновесия часто требуют большего времени для установления, так что фактически имеющееся равновесие при реакции отличается от чисто термодинамического рассмотрения. Равным образом выгодно применение эмпирических параметров, чтобы улучшить точность термодинамического моделирования.

Согласно изобретению, параметры процесса, в частности, давление, температура, объемные потоки технологического газа, предпочтительно восстановительного газа, и/или исходных веществ, гранулометрическое распределение исходных веществ, время пребывания исходных веществ в процессе и степень окисления технологических газов подстраиваются в зависимости от результатов микроскопического анализа исходных веществ. Вмешательство в процесс проводится тем самым напрямую путем изменения параметров процесса, причем с одной стороны соблюдаются заданные заранее диапазоны значений и учитываются взаимные зависимости параметров друг от друга.

Согласно одному возможному варианту осуществления способа по изобретению, степень конверсии исходных веществ в процессе определяется через степень восстановления и/или через содержание углерода в исходных веществах. Обе эти величины однозначно поддаются определению, так что фактическую конверсию исходных веществ в процессе можно установить путем измерения технически обычными способами.

Согласно особому варианту осуществления способа по изобретению, степень превращения, в частности, степень восстановления и/или содержание углерода для каждой фазы в исходном веществе определяются по отдельности, и параметры процесса выбираются так, чтобы средняя степень окисления восстановленных исходных вещества была минимизирована. Эта стратегия ведет к оптимизированному выходу продукции благодаря максимально низкой степени окисления. Так как исходные вещества чаще всего состоят из различных оксидов в разных содержаниях, в металлургических процессах получаются разные степени конверсии исходных веществ, так как, например, оксиды могут восстанавливаться с разными скоростями. При этом общая оптимизация средней степени окисления имеет то преимущество, что достигается более высокая общая производительность. При этом влияние отдельных оксидов может также учитываться взвешенно.

Один выгодный вариант осуществления способа по изобретению предусматривает, что микроскопический анализ осуществляется на основе единичных кристаллов, и/или кристаллических агрегатов одного минерала, и/или по меньшей мере одной фазы исходных веществ. Оказалось, что характеристики исходных веществ или их технологическая конверсия очень существенно зависит от имеющихся фаз и морфологии фаз, то есть от их геометрической структуры. При этом необходимо, чтобы анализ фаз проводился не только усреднено по поверхности исходного вещества, но также на единичных кристаллах и/или агрегатах одинаковых минералов или фаз, так как, например, скорость превращения определяется, наряду с прочим, свойствами отдельных кристаллов.

Один выгодный вариант осуществления способа по изобретению состоит в том, что микроскопический анализ проводится в одну или несколько стадий с применением одноосно или многоосно поляризованного света. Благодаря однократному или многократному анализу с поляризованным светом возможна идентификация всех фаз через их кристаллические свойства, определение их морфологии и модального состава во всем исходном веществе и в дальнейшем установление его химического состава. Этот способ действия позволяет надежную и быструю идентификацию исходных веществ, соответственно их состава и структуры. При этом под модальным составом следует понимать минералогический состав исходного вещества, выраженный в содержаниях фаз в процентах.

Согласно способу по изобретению, многостадийный микроскопический анализ проводится с неполяризованным, а также поляризованным светом, который на разных стадиях имеет другое направление или направления поляризации. Благодаря разным настройкам поляризатора и анализатора можно, с одной стороны, идентифицировать фазы и у анизотропных фаз определить размеры кристаллов. Морфология кристаллов устанавливается путем автоматизированной комбинации и оценки нескольких микроснимков, полученных при разных настройках поляризатора/анализатора, сделанных с одинаковых фрагментов шлифа.

Как анализаторы, так и поляризаторы применяются при съемке серии снимков одинаковых фрагментов шлифа в многократных разных позициях. Снимки обрабатываются компьютерной программой, компилируются и в результате определяются геометрические параметры, в частности, границы кристаллов для множества единичных анизотропных кристаллов.

Согласно одному выгодному варианту осуществления способа по изобретению, устанавливаются морфология кристаллов и/или фазовая морфология идентифицированных фаз, в частности, поверхность, объем, габитус, удельный объем, пористость, форма пор и число пор, и вносятся в банк данных в виде фазовых параметров как основа для расчета эталонных функций. Под удельным объемом следует понимать отношение площади к объему. Величина, обратная этому значению, известна также как гидравлический радиус. Фазовая морфология играет большую роль в конверсии, так как форма через полости или трещины может влиять, например, на процессы диффузии или проникновение технологических флюидов во внутренние поверхности. Поэтому знание морфологии, текстуры и структуры является важным условием для описания технологической конверсии исходных веществ. Такое влияние морфологии на конверсию исходных веществ можно ввести также в форме эмпирических данных или зависимостей или как функциональные связи.

Согласно одному особенно подходящему варианту осуществления способа по изобретению, при микроскопическом анализе для единичного кристалла или кристаллического кластера исходного вещества устанавливается эвклидовы кодовые расстояния до поверхности единичного кристалла или кристаллического кластера и преобразуются в оттененные цветом изображения, в частности, в полутоновое изображение, и эти расстояния собираются в модель концентрических оболочек, причем число оболочек является мерой продолжительности конверсии исходного вещества в процессе превращения. Расчет эвклидовых кодовых расстояний, которые представляют собой шкалу, проводится, например, согласно Danielsson (P. Danielsson, "Euclidean Distance Mapping," Computer Graphics and Image Processing, vol.14, pp.227-248, 1980).

Преобразование или превращение твердых исходных веществ, как, например, оксиды, руда, железная руда, идет от реакционно-способной поверхности частицы исходного вещества, то есть от поверхностей частицы и пор, которые соединяются с поверхностью. Для такого способа сначала упрощенно принимается, что продвижение восстановления фазы протекает приблизительно с постоянной скоростью и перпендикулярно соответствующей поверхности и, следовательно, с постоянным продвижением вглубь частицы. Таким образом, модель концентрических оболочек позволяет тем самым описать ход превращения.

Удаление положения в частице от соответствующей поверхности зерна представляет тем самым меру для момента начала превращения в процессе превращения. Продвижение процесса превращения можно тем самым описать на основе измеренной поверхности, объема и удельного объема через вычитание от оболочек определенной толщины, причем число оболочек связано со временем, и/или толщина оболочки связана со скоростью превращения соответствующей фазы. Когда все оболочки исчезнут, это соответствует полной конверсии частицы. Это продвижение можно представить кривыми, которые характеризуют соответствующий процесс перехода и, таким образом, также процесс превращения.

Согласно изобретению, толщина каждой оболочки либо, при упрощенном расчете, остается постоянной, либо, при расчете без упрощений, становится меньше с увеличением расстояния от поверхности и зависит от исходного вещества и процесса превращения, причем толщина устанавливается в эмпирических опытах. Если в исходном веществе имеется несколько разных фаз с разными скоростями превращения, то иногда проще сначала рассчитать для всех фаз оболочки одинаковой толщины и затем учесть относительные скорости превращения через объединение нескольких оболочек. Каждая фаза с самой медленной скоростью имеет в этом случае толщину оболочки в один пиксель, то есть самую малую компилируемую толщину оболочки.

Согласно следующему выгодному варианту осуществления способа по изобретению, пригодность исходного вещества или смеси исходных веществ для процесса превращения оценивается на основе микроскопического анализа и сравнения с эталонными функциями таким образом, чтобы устанавливались максимально допустимые содержания отдельных исходных веществ. Оказалось, что некоторые исходные вещества не следует использовать в слишком высокой доле, так как при этом конверсия исходных веществ будет недостаточной, или сильно увеличится продолжительность процесса. Например, при восстановлении оксидов или, например, железной руды при наличии определенных оксидов железа, как, например, магнетитов можно получить недостаточные результаты восстановления. Поэтому некоторые фазовые компоненты могут использоваться как индикаторы для конверсии в процессе превращения, таком, как химический или металлургический процесс, чтобы пригодность исходных веществ определенного состава можно было оценить заранее. На основе оптического анализа исходных веществ можно также сделать количественные заключения и таким образом установить максимальные допустимые содержания.

Согласно одному особому варианту осуществления способа по изобретению, на основе оценки исходные вещества корректируются, в частности, путем смешения различных исходных веществ, при этом их гранулометрическое распределение и/или их состав изменяются, так что допустимые содержания исходных веществ не превышаются. Благодаря обычно наличию множества руд, вспомогательных веществ, присадок и твердых углеродных носителей, которые образуют исходные вещества, можно подкорректировать состав таким образом, чтобы, например, не превышать максимально допустимые содержания отдельных фаз.

Согласно альтернативному варианту осуществления способа по изобретению, двумя критериями пригодности исходного вещества являются непревышение определенного содержания склеившихся зерен и/или зерен, разваливающихся при конверсии в процессе. Если в процессе превращения, например, в металлургическом процессе попадаются склеившиеся зерна, то это ведет чаще всего к неполадкам в процессе, так как помимо сниженной конверсия могут также возникнуть области, которые, например, имеют недостаточную конверсию, так что часть исходных веществ имеет пониженное качество. Равным образом, развал зерен ведет к существенному повышению содержания пыли, так что, например, в металлургическом процессе могут сильно повыситься потери на пыль. Поэтому обоих эффектов нужно избегать, и они являются хорошими критериями для качества металлургического процесса, так как, они могут влиять, например, на степень конверсии исходных веществ или степень восстановления в процессе восстановления или определять ее.

Согласно одному выгодному варианту осуществления способа по изобретению, процесс превращения является процессом восстановления для получения металлов, в частности, чугуна, и/или металлургических полупродуктов, и/или промежуточных продуктов с применением технологических газов.

Согласно следующему выгодному варианту осуществления способа по изобретению, исходные вещества представляют собой карбонатные и силикатные породы, негашеную известь, угли и/или кокс и/или руды, в частности, железную руду, и/или рудный агломерат, в частности, окатыши, рудный спек или рудные агломераты, и/или металлургические промежуточные продукты, в частности, губчатое железо, или их смеси. Исходные вещества можно хорошо идентифицировать путем микроскопического анализа согласно изобретению на основе их кристаллических свойств, так что этот способ хорошо применим для множества исходных веществ.

Далее изобретение подробнее излагается на одном неограничивающем примере процесса восстановления. Процессы восстановления базируются в большинстве на восстановительной конверсии, например, оксидных исходных веществ, которые при высоких температурах обрабатываются горячим восстановительным газом или смесью восстановительных газов. При этом конверсия исходных веществ зависит, кроме прочего, от давления в технологическом агрегате, от температуры, объемных потоков восстановительного газа и/или исходных веществ, от гранулометрического распределения исходных веществ, от времени пребывания исходных веществ в процессе, от степени окисления технологических газов и химического и минералогического/перографического состава исходных веществ. Известно, например, что способность к превращению сильно зависит также от морфологии компонентов обрабатываемых исходных веществ. Таким образом, наряду с химическим составом важными факторами влияния являются также кристаллическая структура и форма или распределение отдельных фазовых компонентов, например оксида.

Из эмпирических опытов обнаружилось, что определенные морфологии оксидов железа имеют заметно худшую способность к восстановлению, при том, что химический состав тот же. К этому надо добавить, что наличие отдельных фазовых компонентов в сумме означает близкий химический состав, однако имеет большой эффект в отношении способности к восстановлению, а именно худшую восстанавливаемость или же, например, повышенную склонность к развалу исходных веществ.

Таким образом, знание состава и точная идентификация исходных веществ имеют большое значение для оптимального ведения процесса или для управления металлургическим процессом, причем микроскопическая идентификация проводится на основе единичных кристаллов, кристаллических агрегатов и фаз, так что благодаря эталонным функциям для этих исходных веществ можно привлечь информацию для управления металлургическим процессом. При этом предпочтительно, чтобы можно было идентифицировать не только отдельные фазы, то также чтобы можно было учитывать форму этих фаз. В частности, можно оценивать пригодность исходных веществ и модифицировать их, например, путем подмешивания других исходных веществ, таким образом, чтобы не превышались максимально допустимые значения отдельных исходных веществ или фракций этих исходных веществ.

Путем сочетания эмпирически определенных величин, как, например, величин, измеренных на готовых продуктах, можно сохранять параметры, которые могут использоваться для управления процессом как ориентировочные значения. В результате термодинамического моделирования, которое можно дополнять эмпирическими данными, можно также определить, в виде эталонных функций, функциональные связи, так что становится возможным описание термодинамической ситуации с учетом кинетики реакций. Такие эталонные функции позволяют очень точное и надежное предсказание протекания процесса для исходных веществ. Поэтому эталонные функции можно заранее определить для рабочего диапазона металлургического процесса, соответственно для исходных веществ, которые должны обрабатываться в этом процессе, и сохранять в памяти для управления процессом, чтобы всегда можно было вернуться к функциональным связям и эмпирическим данным.

Альтернативно допустимо также осуществлять термодинамическое моделирование с учетом кинетики реакции в режиме он-лайн, то есть в ходе процесса. Это открывает возможность на основе моделированной конверсии исходных веществ предпринимать вмешательства для оптимизации процесса в случае нарушений.

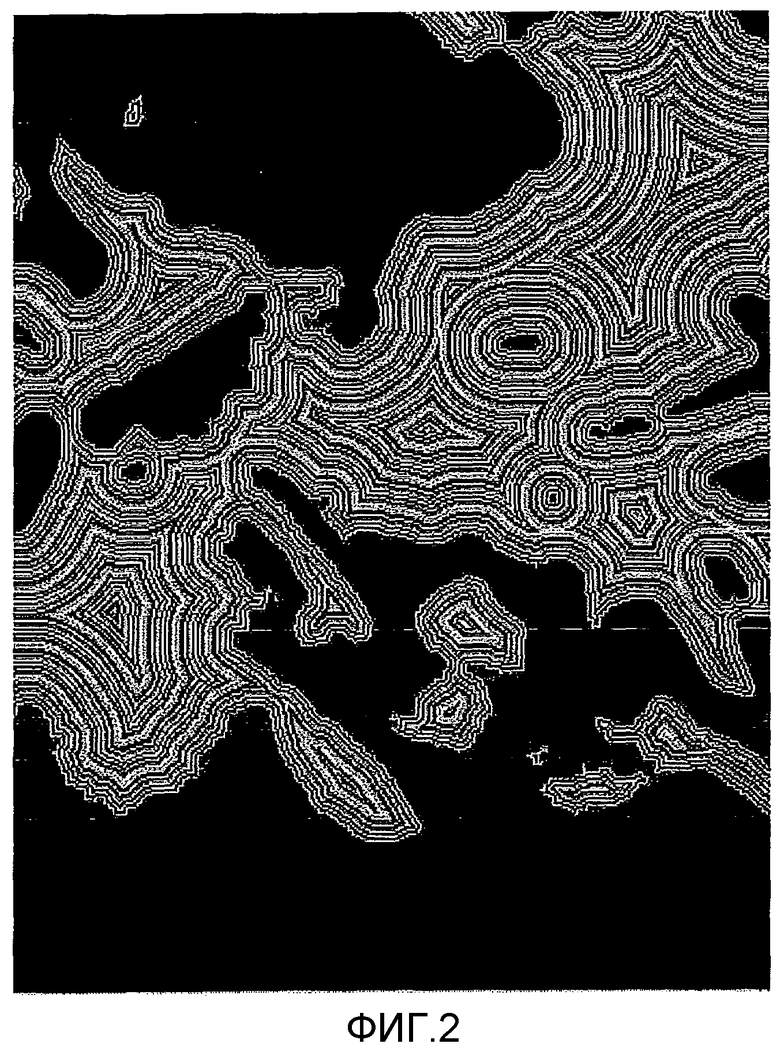

Фиг.1: Схематическое изображение продвижения фронта реакции в частице исходного вещества.

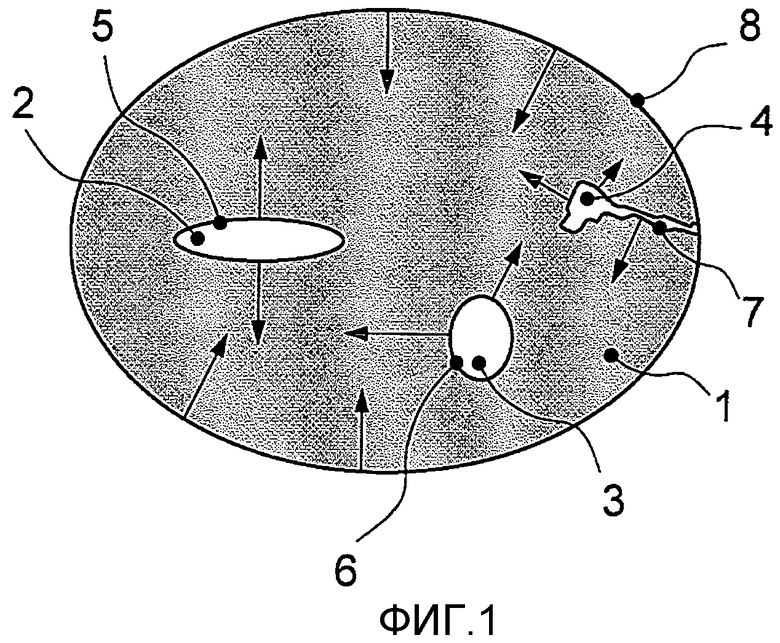

Фиг.2: Модель оболочек для частицы исходного вещества.

Фиг.1 схематически показывает продвижение процесса превращения на распространяющемся фронте реакции (показано стрелками). Частица 1 имеет поры 2, 3, 4 с внутренними поверхностями 5, 6, 7, которые частично могут достигать поверхности 8 частицы.

Реакция, как, например, превращение или восстановление, идет от реакционно-способных поверхностей частицы, то есть от поверхности 8 частицы 8 и от пор, например, поры 4, которая сообщается с поверхностью 8 частицы. При этом распространение реакции идет сначала с приблизительно постоянной скоростью перпендикулярно соответствующей поверхности частицы или внутренним поверхностям и тем самым с постоянным продвижением вглубь частицы.

Фиг.2 показывает модель концентрических оболочек для одной частицы исходного вещества, которая показывает продвижение реакции посредством концентрических колец.

Частица показана как концентрические оболочки, причем оболочки отображены разными оттенками серого. На основе этой модели можно описать процесс превращения или продвижение фронта реакции для частицы исходного вещества. Модель концентрических оболочек учитывает точную форму частицы, включая внутреннюю поверхность, как трещины и поры.

Если частица исходного вещества состоит из различных фаз с разными скоростями превращения, то сначала можно для всех фаз принять оболочки равной толщины. Относительные скорости превращения можно учесть путем соединения нескольких оболочек. Фаза с самой медленной скоростью превращения имеет в этом случае самую малую толщину оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ПРЕВРАЩЕНИЯ СУЛЬФИДА ЦИНКА В СУЛЬФАТ ИЗ РУД И КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ СУЛЬФИД ЦИНКА | 1995 |

|

RU2135610C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКОАЛЮМОФОСФАТНЫХ МОЛЕКУЛЯРНЫХ СИТ ДЛЯ КОНВЕРСИИ КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ В ОЛЕФИНЫ И КАТАЛИЗАТОР НА ИХ ОСНОВЕ | 2006 |

|

RU2365410C1 |

| СПОСОБ АМПЛИФИКАЦИИ МЕТАЛЛУРГИЧЕСКОГО ПРОЦЕССА | 2018 |

|

RU2780298C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТИТАНАТА И/ИЛИ ГАФНАТА ДИСПРОЗИЯ | 2018 |

|

RU2686479C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ КАРБИНА | 2013 |

|

RU2542207C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛИТЕЛЯ ЭНЕРГЕТИЧЕСКИХ КОНДЕНСИРОВАННЫХ СИСТЕМ | 2013 |

|

RU2542304C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛУЧЕННЫХ IN SITU СПЛАВОВ, АРМИРОВАННЫХ КАРБИДОМ ВОЛЬФРАМА, И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2798861C2 |

| СПОСОБ ОЧИСТКИ ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА ОТ ПРИМЕСЕЙ ФОСФОРА | 2001 |

|

RU2184158C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ИЗОМЕРИЗАЦИИ С*008-АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1991 |

|

RU2094419C1 |

| Способ определения симметрии твердых тел | 1990 |

|

SU1767417A1 |

Изобретение относится к области управления процессами превращения, в которых конверсия исходного сырья в продукт происходит вдоль фронта реакции, идущего от поверхности кристаллов, и/или зерен, и/или фаз, и/или пор внутрь исходного вещества, причем в исходном веществе выделяется, и/или внедряется, и/или перемещается один или несколько химических элементов, и конверсия исходных веществ происходит вдоль распространяющегося фронта реакции. Согласно изобретению исходные вещества идентифицируются на основе по меньшей одного мере оптического, в частности микроскопического, анализа их фаз, и/или компонентов фаз, и/или их фазовой морфологии, структуры, текстуры, и/или их химического состава. На основе этих величин исходным веществам приписываются эталонные функции, которые описывают конверсию исходных веществ в процессе и привлекаются для установки технологических параметров процесса превращения. Изобретение обеспечивает более точное управление процессом превращения и, следовательно, более эффективную конверсию веществ в процессе превращения. 7 з.п. ф-лы, 2 ил.

1. Способ микроскопического анализа исходных веществ для процесса превращения, для получения металлов, и/или металлургических полупродуктов, и/или промежуточных продуктов с использованием технологических газов, в отношении их фаз, и/или компонентов, фаз и/или их фазовой морфологии, структуры, текстуры и/или их химического состава, отличающийся тем, что микроскопический анализ проводится в одну или несколько стадий с применением неполяризованных и/или поляризованных электромагнитных волн, в частности света, и/или путем электронной микроскопии, при этом при микроскопическом анализе для единичного кристалла, или кристаллического кластера, или фазы исходного вещества определяется шкала дальности, в частности эвклидовы кодовые расстояния, от поверхности единичного кристалла, или кристаллического кластера, или фазы, и преобразуются в оттененное по цвету или полутоновое изображение, причем основанные на шкале дальности расстояния сводятся в модель концентрических оболочек, причем число оболочек представляет собой меру длительности превращения, а толщина оболочек, для которых при необходимости на последующем этапе расчета нескольких тонких оболочек можно также снова свести в одну более толстую, отражает меру скорости конверсии исходного вещества и его фаз в процессе превращения.

2. Способ по п.1, отличающийся тем, что определяются кристаллическая и/или фазовая морфология идентифицированных фаз, в частности площадь, объем, габитус, удельный объем, пористость, форма пор и число пор, и записываются в банк данных в виде фазовых параметров как основа для технологической конверсии в процессе превращения.

3. Способ по п.1 или 2, отличающийся тем, что толщина каждой оболочки либо, при упрощенном расчете, остается постоянной, либо становится меньше с увеличением расстояния от поверхности и зависит от исходного вещества и процесса превращения, причем толщина, которая представляет собой меру для скорости превращения, устанавливается в эмпирических опытах.

4. Способ по п.1, отличающийся тем, что пригодность исходного вещества или смеси исходных веществ для процесса превращения оценивается на основе микроскопического анализа, причем устанавливаются максимальные допустимые содержания для отдельных исходных веществ.

5. Способ по п.1, отличающийся тем, что микроскопический анализ осуществляется на основе единичных кристаллов и/или кристаллических агрегатов минерала, и/или по меньшей мере одной фазы исходных веществ.

6. Способ по п.1, отличающийся тем, что исходные вещества представляют собой карбонатные и силикатные породы, негашеную известь, уголь и/или кокс и/или руду, в частности железную руду, и/или рудный агломерат, в частности окатыши, рудный шлак или рудный спек, и/или промежуточные металлургические продукты, в частности губчатое железо, или их смеси.

7. Способ по п.1, отличающийся тем, что микроскопический анализ применяется для управления процессом превращения для получения металлов, и/или металлургических полупродуктов, и/или промежуточных продуктов с использованием технологических газов, в котором конверсия исходных веществ в продукт осуществляется вдоль по меньшей мере одного фронта реакции, идущего от поверхности кристаллов, и/или зерен, и/или фаз, и/или пор внутрь исходного вещества, причем в сырьевом материале выделяется, и/или внедряется, и/или перемещается один или несколько химических элементов, и конверсия исходных веществ происходит вдоль распространяющегося фронта реакции.

8. Способ по п.1, отличающийся тем, что многостадийный анализ проводится с поляризованным светом, который на разных стадиях имеет разное направление или направления поляризации.

| Janowski J | |||

| et al | |||

| Evolution of porosity profiles of magnetite phase during high temperature reduction of hematite | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| JP 62205233 A, 09.09.1987 | |||

| JP 1187455 A, 26.07.1989 | |||

| СПОСОБ ПОЛЯРИЗАЦИОННОГО АНАЛИЗА | 1992 |

|

RU2040796C1 |

| US 5073194 A, 17.12.1991 | |||

| 0 |

|

SU375282A1 | |

| JP 3257107 A, 15.11.1991 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА С МИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1997 |

|

RU2133173C1 |

Авторы

Даты

2013-09-27—Публикация

2009-05-07—Подача