Изобретение относится к способам экспресс-анализа жидких сред по их теплофизическим параметрам, в частности к способам выявления отклонений свойств исследуемых образцов жидких сред от эталона или стандартного состояния, контроля состояния реагирующих или стареющих сред в реальном масштабе времени, и может быть использовано в быту, лабораторной практике и на производстве для идентификации образцов, выявления некондиционной продукции, при обнаружении примесей, при оперативном контроле за состоянием вещества и контроле физико-химических процессов в жидкой фазе.

Для экспресс-анализа жидких сред применяют косвенные методы, заключающиеся в измерении некоторого параметра, характеризующего состояние вещества.

Задача состоит в выборе параметра, наиболее чувствительного к содержанию типичных примесей в основном веществе, и постановке его кратковременного измерения при минимизации методически вносимого возмущения.

Известна тенденция повышения чувствительности термического сопротивления к составу и степени неоднородности вещества с повышением температуры. Чем ближе эта температура к температуре достижимого перегрева жидкости, тем больше чувствительность способа (Павлов П.А. Динамика вскипания сильно перегретых жидкостей. Свердловск: УрО АН СССР, 1988. - С.149-157).

Известны быстродействующие способы контроля состояния жидких сред, заключающиеся во внесении в рабочую ячейку с анализируемой жидкостью акустического, механического или термического возмущения и анализе отклика на это возмущение (например, Малкин А.Я., Бегишев В.П. Химическое формирование полимеров. - М.: Химия, 1991. - с.102-112; Тутов И.И., Костыркина Г.И. Химия и физика полимеров. - М.: Химия, 1989. - С.68-89; Крылович В.И. Ультразвуковые частотно-фазовые методы исследований и неразрушающего контроля. - Минск: Наука и техника, 1985. - С.53).

Общим недостатком этих способов является невозможность процесса автоматизации экспресс-анализа партии образцов, в связи с необходимостью осуществления демонтажа рабочей ячейки и замены пробы анализируемой жидкости, а также зависимости измеряемого параметра от температуры среды, как правило, непостоянной.

Известен импульсный способ экспресс-анализа жидких сред, свободный от этого недостатка, основанный на явлении флуктуационного вскипания высокоперегретой жидкости, которое происходит при достаточно быстром нагреве жидкости на поверхности проволочного нагревателя-зонда (см. авт. свид. СССР 1767404 от 15.05.1990 г.; МПК 5 G 01 N 25/04 "Способ определения гель-точки при отверждении реакционноспособных олигомерных систем", опубл. 07.10.1992).

В известном способе температура начала флуктуационного парообразования (температура фазового перехода), отвечающая границе устойчивости конденсированного состояния, принимается за температуру достижимого перегрева жидкости (Тп), которая является измеряемым параметром и не зависит от температуры среды.

Измерения температуры достижимого перегрева с использованием проволочного нагревателя-зонда возможны лишь при скоростях нагрева не ниже 106 Кс, что соответствует времени нагрева по порядку величины t<10-3 с.

Допускается произвольное расположение проволочного нагревателя-зонда в ячейке с пробой.

Недостатком известного способа является вскипание пристеночного перегретого слоя жидкости в результате вносимого возмущения, а также сложность автоматизации способа в связи с наличием "ручных" операций при резистивных измерениях в импульсе.

Наиболее близким техническим решением является способ определения молекулярной массы (ММ) полимерных и полимеризующихся жидкостей (см. авт. свид. СССР 1778653 от 06.08.1990 г., МКИ 5 G 01 N 25/12 "Способ определения молекулярной массы полимерных и полимеризующихся жидкостей", опубл. 30.11.1992 г. ).

Известный способ заключается в быстром нагреве жидкости импульсом электрического тока длительностью 10-100 мкс на поверхности проволочного нагревателя-зонда до температуры ее достижимого перегрева, которую используют в качестве регистрируемого параметра, измерении этой температуры, после чего по ранее установленной для данной длительности импульса зависимости температуры достижимого перегрева от молекулярной массы (анализируемого свойства) судят о величине последней.

Для данного способа характерно вскипание пристеночного слоя жидкости, что вносит в исследуемую среду сильное возмущение, которое приводит к изменению физического состояния среды и ограничению допустимого интервала времени между измерениями вследствие разрушения образца в измеряемой области.

Кроме того, недостатком способа является сложность автоматизации операций способа ввиду наличия "ручных" операций при резистивных измерениях в импульсе, что вызывает трудности при распознавании момента вскипания, а также необходимость использования ручных настроек для поддержания постоянства греющего импульса во времени при изменении величины температуры достижимого перегрева.

Техническим результатом заявляемого технического решения является обеспечение автоматизации экспресс-анализа жидких сред при сохранении высокой чувствительности способа и исключении разрушения образца.

Технический результат достигается тем, что в способе анализа жидких сред, включающем быстрый нагрев жидкости импульсом электрического тока на поверхности проволочного нагревателя-зонда, регистрации ее физического параметра, определение измеряемого параметра, установление зависимости этого параметра от анализируемого свойства и осуществлении анализа данной среды, согласно изобретению нагрев жидкости импульсом электрического тока ведут до избранной температуры ниже температуры ее достижимого перегрева, после чего на зонд подают второй импульс электрического тока и повторно нагревают его до избранной температуры, затем измеряют время достижения избранной температуры при втором импульсе, причем в качестве регистрируемого при избранной температуре физического параметра используют показатель термического сопротивления жидкой среды, о величине которого судят по времени достижения избранной температуры при втором импульсе.

Мощность второго импульса электрического тока на один-два порядка меньше мощности первого импульса электрического тока.

Избранная температура, до которой нагревают жидкость, на 5-50% ниже температуры ее достижимого перегрева.

В качестве анализируемого свойства выбирают такие параметры физико-химического процесса, как, например, среднюю молекулярную массу вещества, его фазовый состав, текущую концентрацию примесей.

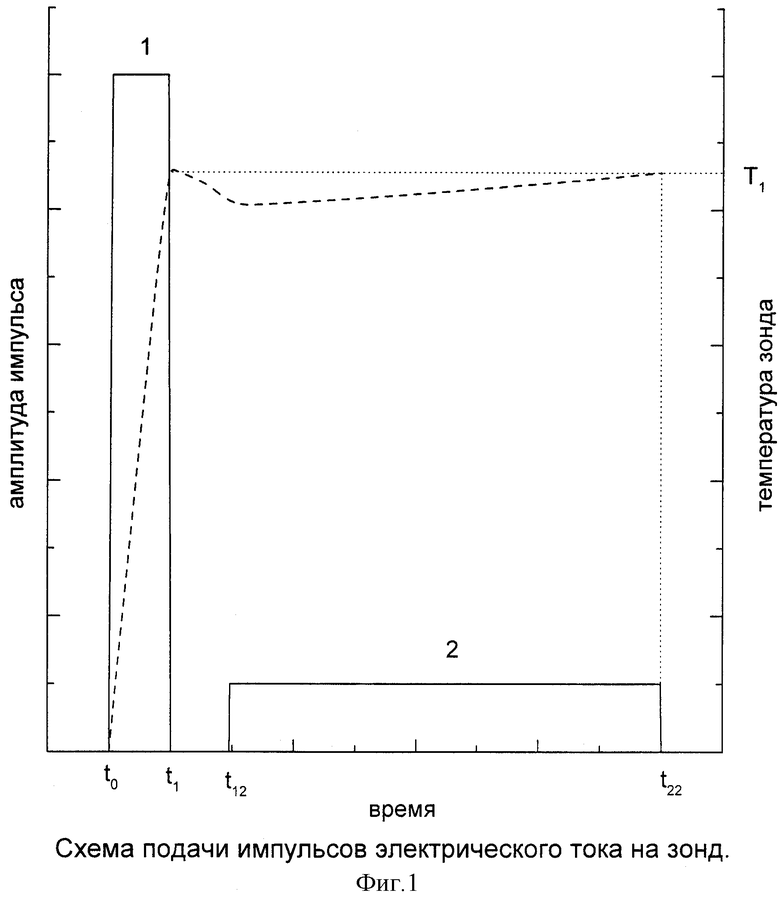

На фиг. 1 приведена схема подачи импульсов электрического тока на зонд.

Сплошной линией показаны амплитуды первого (греющего) и второго (измерительного) импульсов электрического тока во времени.

Пунктирной линией показано изменение температуры зонда при первом и втором импульсах электрического тока.

T1 - избранное значение температуры, до которой осуществляется нагрев.

T1 - t12 - калиброванная пауза между первым и вторым импульсами, которая может равняться нулю.

В заявляемом способе в качестве регистрируемого физического параметра, по которому осуществляется экспресс-анализ жидкой среды, взят показатель термического сопротивления этой среды, так как известно наличие физически обоснованной взаимосвязи термического сопротивления вещества с его составом и степенью неоднородности (см. раздел "Уровень техники").

При этом авторами экспериментально установлена стабильность воспроизводимости теплофизического отклика на заданную функцию воздействия и возрастание с температурой перегрева относительных отличий термосопротивления сопоставляемых веществ.

Функцией воздействия в заявляемом техническом решении служит импульс тока, нагревающий зонд и исследуемую жидкую среду. Выходная функция (отклик) представляет собой температурное возмущение жидкой среды, параметры которого определяются теплофизическими свойствами этой среды.

Нагреватель-зонд служит одновременно нагревателем и термометром сопротивления.

Нагревая жидкую среду первым (греющим) импульсом электрического тока до избранной температуры, в нее вносят контролируемое температурное возмущение, которое оценивают с помощью второго (измерительного) импульса, повторно достигая избранной температуры и регистрируя отклик в виде длительности второго импульса.

Экспресс-анализ осуществляют по показателю термического сопротивления жидкости через относительный показатель - время, которое определяют по длительности второго импульса при температуре среды вблизи избранного значения температуры.

Выбор в качестве измеряемого параметра времени позволяет обеспечить автоматизацию способа экспресс-анализа, поскольку измерениям времени свойственна высокая точность, так как серийно выпускаемые счетчики имеют разрешение в 0,1 микросекунду.

Кроме того, измерения времени устойчивы к внешним возмущениям.

Таким образом, регистрация показателя термического сопротивления перегретой жидкости через относительный показатель - время дает возможность автоматизировать способ при обеспечении его высокой чувствительности.

Предварительный этап работы связан с постановкой калибровочного опыта на избранной жидкой среде в широкой области изменения температуры в импульсе.

Выбранный ряд функций воздействия и отвечающих им выходных функций системы с эталонным образцом заносят в базу данных для последующего сопоставления с результатами измерений на партии аттестуемых жидких сред (образцов).

Заявляемый способ осуществляют следующим образом. На зонд, помещенный в жидкую среду при температуре Т0, подают мощный импульс тока 100-10 Вт длительностью 10-100 мкс, повышающий температуру зонда до избранного значения T1, где (T1 - T0) находится в пределах от 100 до 500oС, и автоматически отключающийся в момент ее достижения.

За счет переноса тепла от перегретого зонда в жидкую среду температура зонда при времени t>t1 начинает снижаться.

Для компенсации теплопотерь и удержания температуры зонда вблизи избранного значения температуры служит второй, относительно маломощный (до 1 Вт) измерительный импульс. Он включается после отключения первого импульса и запускает отсчет времени.

Затем измеряют отрезок времени t12 - t22 (длительность второго импульса), по величине которого судят о показателе термического сопротивления, а по ранее установленной зависимости этого показателя от анализируемого свойства определяют анализируемый параметр жидкой среды. При проведении серии измерений значение T1 постоянно при одинаковой исходной температуре образцов.

Пример конкретного применения. Способ экспресс-анализа жидких сред по показателю термического сопротивления был применен при решении трех типов задач:

1) идентификация продукта в серии известных образцов одинакового технического применения, но различающихся по эксплуатационным характеристикам;

2) контроль физико-химического процесса в жидкой среде: контроль процесса растворения известной примеси в веществе;

3) определение переменного давления в веществе.

В соответствии с общими принципами работы косвенных методов экспресс-анализа опыты во всех трех случаях начинались с определения калибровочных зависимостей измеряемого параметра (длительности второго импульса) от анализируемого свойства жидкости. Исходная температура среды Т0 составляла 22oС.

При этом зондом служила платиновая проволочка диаметром 20 мкм и длиной 1 см. Как и в ближайшем аналоге, она была включена в мостовую схему и выполняла функции нагревателя и термометра сопротивления. Значения сопротивлений в высокоомной ветви моста подбирались таким образом, чтобы баланс моста наступал при температуре зонда, равной избранному значению T1. Их соотношение рассчитывалось из условия баланса моста и по известной градуировочной зависимости сопротивления платины от температуры.

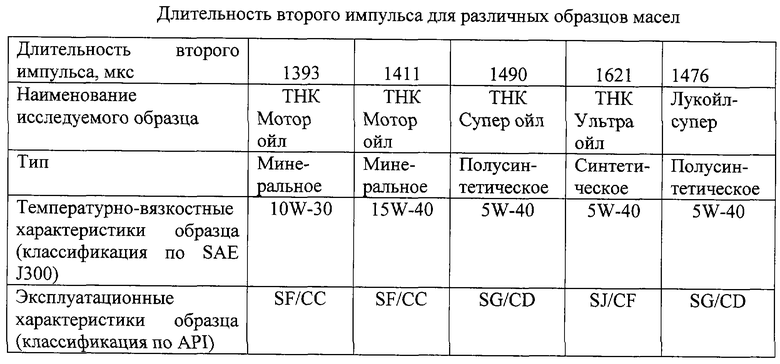

В первом опыте были сопоставлены результаты измерений на образцах минеральных, полусинтетического и синтетического масел для бензиновых двигателей автомобилей. В качестве примера в таблице приведены результаты измерений при температуре T1= 220oС и длительности паузы между первым (греющим) и вторым (измерительным) импульсами, равной 50 мкс. В таблице приведены также эксплуатационные характеристики исследуемых образцов жидкостей. После калибровочного опыта пробирки с четырьмя исследованными образцами масел маслом не участвовавшем в калибровочном опыте, были помещены в произвольном порядке в непрозрачный штатив. В процессе экспресс-анализа были идентифицированы пробирки с каждым моторным маслом и пробирка с чужим образцом-маслом маслом "Лукойл-супер".

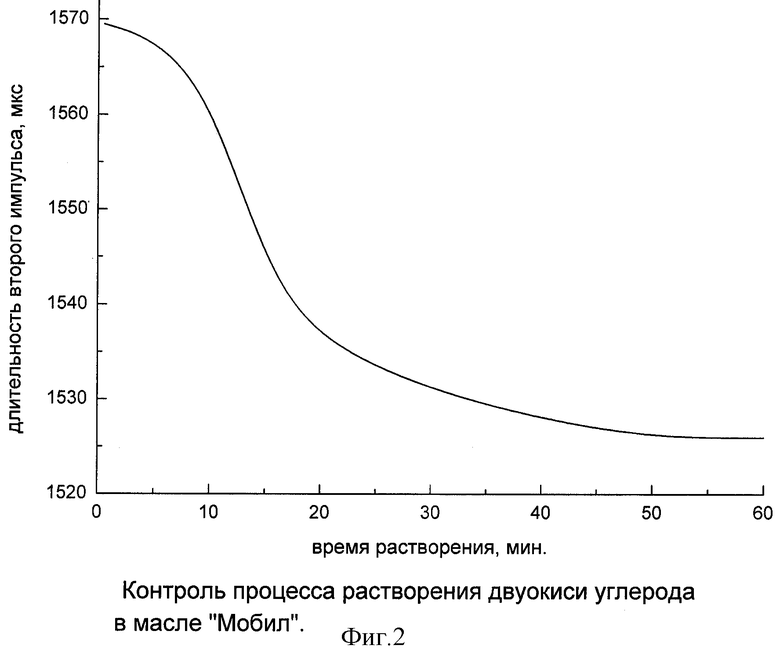

В следующем опыте была отслежена кинетика растворения двуокиси углерода в чистом масле "Мобил" для холодильного оборудования. Растворение шло из паровой фазы через свободную поверхность масла. Была определена калибровочная зависимость измеряемого параметра (времени) от изменения концентрации двуокиси углерода во времени.

Результаты опытов при температуре среды 22oС и избыточном давлении двуокиси углерода 0,2 МПа приведены на фиг. 2. Опыты проводились в автоматическом режиме при T1=220oC. Измерялось время (длительность второго импульса), и по калибровочной зависимости определялось изменение концентрации двуокиси углерода во времени. Разрешение метода по содержанию двуокиси углерода в масле составляет 0,1 вес.%.

Из фиг. 2 видно, что с увеличением концентрации двуокиси углерода в масле длительность второго импульса электрического тока уменьшается, что соответствует увеличению показателя термического сопротивления анализируемой жидкости.

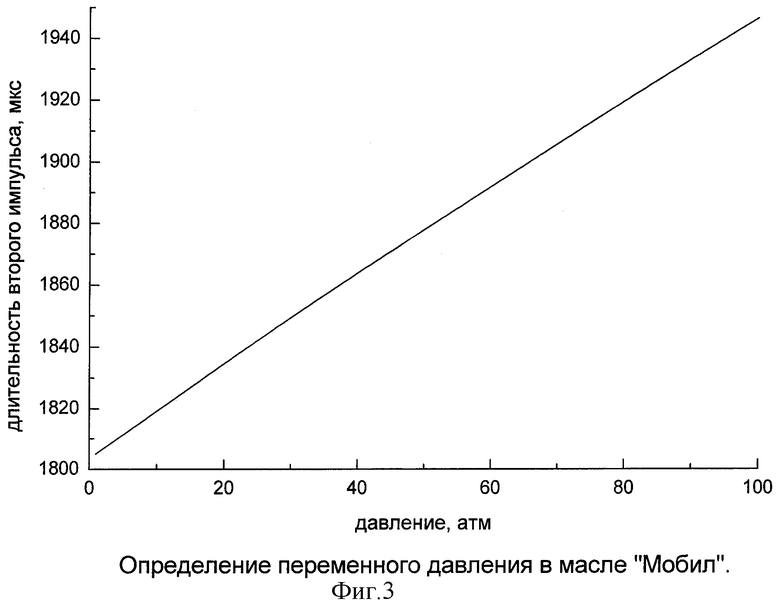

В третьем опыте определялось давление в масле "Мобил". Для этого строилась калибровочная зависимость измеряемого параметра (времени) от давления в масле "Мобил" при T1 = 250oС, см. фиг. 3. Опыты проводились в автоматическом режиме. Измерялась длительность второго импульса, и по калибровочной зависимости определялось давление в анализируемых жидкостях. Разрешение метода по давлению составляет 0,1 МПа.

Из фиг. 3 видно, что с повышением давления в масле (повышение плотности масла) растет длительность второго импульса электрического тока, что соответствует уменьшению показателя термического сопротивления анализируемой жидкости.

Как видно из таблицы и фиг. 2 и 3, заявляемый способ экспресс-анализа жидких сред обеспечивает возможность автоматического неразрушающего контроля физико-химических процессов в анализируемых средах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИМПУЛЬСНОГО ТЕПЛОВОГО ЭКСПРЕСС-КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 2012 |

|

RU2494383C1 |

| УСТРОЙСТВО ВЛАГОМЕТРИИ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 2019 |

|

RU2699241C1 |

| Способ определения гель-точки при отверждении реакционноспособных олигомерных систем | 1990 |

|

SU1767404A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ, НАХОДЯЩИХСЯ В ПОКОЕ И В ПОТОКЕ | 2023 |

|

RU2805005C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2784681C2 |

| Способ определения молекулярной массы полимерных и полимеризующихся жидкостей | 1990 |

|

SU1778653A1 |

| ЭКСПРЕСС-МЕТОД ИЗМЕРЕНИЯ ТЕПЛОВОГО СОПРОТИВЛЕНИЯ ПЕРЕХОД-КОРПУС СИЛОВЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ В КОРПУСНОМ ИСПОЛНЕНИИ | 2003 |

|

RU2240573C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ КОМПЛЕКСА ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДЫХ МАТЕРИАЛОВ | 2004 |

|

RU2263306C1 |

| СПОСОБ ДЕТЕКТИРОВАНИЯ ВЗРЫВЧАТЫХ ВЕЩЕСТВ (ВВ) В ВОЗДУХЕ | 2014 |

|

RU2643926C2 |

| Способ измерения теплопроводности жидкостей | 2022 |

|

RU2796794C1 |

Изобретение относится к способам экспресс-анализа жидких сред по их теплофизическим параметрам. Способ заключается в быстром нагреве жидкости импульсом электрического тока на поверхности проволочного нагревателя-зонда, регистрации ее физического параметра, определении измеряемого параметра, установлении зависимости этого параметра от анализируемого свойства и осуществлении анализа данной среды. Согласно изобретению нагрев жидкости импульсом электрического тока ведут до избранной температуры ниже температуры ее достижимого перегрева, после чего на зонд подают второй импульс электрического тока и повторно нагревают его до избранной температуры, затем измеряют время достижения избранной температуры при втором импульсе, причем в качестве регистрируемого при избранной температуре физического параметра используют показатель термического сопротивления жидкой среды, о величине которого судят по времени достижения избранной температуры при втором импульсе. Технический результат - обеспечение автоматизации экспресс-анализа жидких сред при сохранении высокой чувствительности способа и исключении разрушения образца. 3 з.п.ф-лы, 3 ил., 1 табл.

| Способ определения молекулярной массы полимерных и полимеризующихся жидкостей | 1990 |

|

SU1778653A1 |

| RU 99116925 А1, 20.07.2001 | |||

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ УГОЛЬНЫХ ПРОДУКТОВ | 2001 |

|

RU2178884C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ФАЗ ТРЕХФАЗНОЙ ОДНОКОМПОНЕНТНОЙ СРЕДЫ | 2000 |

|

RU2178883C2 |

Авторы

Даты

2004-01-10—Публикация

2002-07-08—Подача