Изобретение относится к области получения полимерных композиционных материалов (ПКМ), применяемых для изготовления изделий промышленного и бытового назначения.

Известен композиционный материал (аналог), получаемый отверждением термореактивной ненасыщенной полиэфирной смолы, где в качестве отверждающей системы применяли гидропероксид изопропилбензола (гипериз) и ускоритель НК при следующем содержании компонентов композиционного материала, % масс:

Недостаток этого материала: повышенная токсичность из-за присутствия гидропероксида изопропилбензола и ускорителя НК и низкая прочность при ударных воздействиях (a уд=4-5 кДж/м2) [1, С.125, 142].

Известен композиционный материал (аналог), получаемый отверждением термореактивной эпоксидной смолы, где в качестве отвердителя применяли полиэтиленполиамин, при следующем содержании компонентов композиционного материала, % масс:

Недостаток этого материала: повышенная токсичность из-за присутствия полиэтиленполиамина и низкая прочность при ударных воздействиях (a уд=2 кДж/м2) [2, с.224].

Известен композиционный материал на основе термореактивной смолы (прототип), получаемый отверждением термореактивной

фенолоформальдегидной резольной смолы, которая отверждается термически, при следующем содержании компонентов композиционного материала, % масс:

Недостаток этого материала - низкая прочность при ударных воздействиях (a уд=2 кДж/м2) [2, с.66, 224].

Известен волокнонаполненный полимерный композиционный материал (прототип) на основе термореактивной резольной фенолоформальдегидной смолы при следующем содержании компонентов композиционного материала, % масс:

Недостаток этого материала - пониженная прочность при ударных воздействиях (a уд=4-15 кДж/м2) [1, с.60-65].

При создании изобретения ставилась задача отказаться от применения дорогих и токсичных отвердителей и понизить токсичность получаемого материала и его производства, удешевить получаемый материал и повысить его стойкость к ударным воздействиям.

Поставленная задача решается за счет того, что:

- полимерный композиционный материал на основе термореактивных смол, включающий термореактивную фенолоформальдегидную резольную смолу, дополнительно содержит термореактивную полиэфирную смолу и термореактивную эпоксидную смолу, взятые в соотношении, % масс:

- волокнонаполненный материал, включающий полимерный композиционный материал на основе термореактивных смол и волокно, в качестве полимерного композиционного материала содержит термореактивную фенолоформальдегидную резольную смолу, термореактивную полиэфирную смолу и термореактивную эпоксидную смолу при следующем соотношении компонентов, % масс:

а в качестве волокна содержит полиакрилонитрильную нить или стеклянную нить в следующем соотношении, массовые части:

Совмещением волокнистого наполнителя со смесью указанных смол получали смесь, из которой затем формовали образцы материала.

Для получения исходных смесей применяли следующие компоненты:

- термореактивная полиэфирная ненасыщенная смола,

- термореактивная фенолоформальдегидная резольная смола,

- термореактивная эпоксидная смола.

Все указанные вещества растворимы в ацетоне. В качестве волокна использовали технические нити:

- полиакрилонитрильная (ПАН),

- стеклянная (СН).

Из полученных волокносодержащих смесей методом прямого прессования изготавливали пластины, из которых затем вырезали образцы стандартных размеров.

Полученные образцы подвергали испытаниям и определяли следующие характеристики:

- удельная ударная вязкость a уд, кДж/м2 (ГОСТ 4647-80);

- разрушающее напряжение при растяжении σp, МПа (ГОСТ 22840-90);

- суточное водопоглощение W, % (ГОСТ 4650-80);

- плотность ρ, кг/м3 (ГОСТ 15139-81).

Пример 1. Приготавливают смесь термореактивной полиэфирной ненасыщенной и термореактивной эпоксидной смол и эту смесь добавляют к термореактивной фенолоформальдегидной резольной смоле и подвергают отверждению при постепенном повышении температуры до достижения степени превращения исходных смол в сетчатый продукт не менее 90% и получают полимерный композиционный материал состава, % масс: термореактивная фенолоформальдегидная резольная смола - 48; термореактивная полиэфирная ненасыщенная смола - 39; термореактивная эпоксидная смола - 13.

Таблица 1. Физико-механические характеристики образцов полимерного композиционного материала (ПКМ) на основе трех термореактивных смол.

Таблица 2. Физико-механические характеристики образцов волокнонаполненных материалов на основе полимерного композиционного материала.

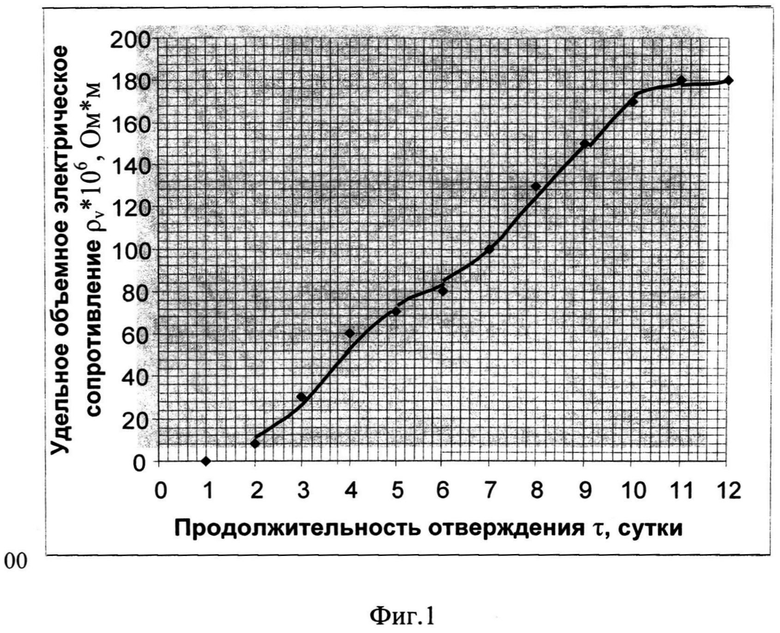

Фигура 1. Зависимость удельного объемного электрического сопротивления ρv от продолжительности отверждения τ.

Пример 2. Пример по примеру 1, отличающийся тем, что получают полимерный композиционный материал (ПКМ) состава, % масс: термореактивная фенолоформальдегидная резольная смола - 83; термореактивная полиэфирная ненасыщенная смола - 14; термореактивная эпоксидная смола - 3.

Пример 3. Пример по примеру 1, отличающийся тем, что получают ПКМ состава, % масс: термореактивная фенолоформальдегидная резольная смола - 65; термореактивная полиэфирная ненасыщенная смола - 27; термореактивная эпоксидная смола - 8.

Пример 4. Пример по примеру 1, отличающийся тем, что получают ПКМ состава, % масс.: термореактивная фенолоформальдегидная резольная смола - 95; термореактивная полиэфирная ненасыщенная смола - 3; термореактивная эпоксидная смола - 2.

Полученный материал по своим характеристикам практически не отличается от прототипа.

Пример 5. Пример по примеру 1, отличающийся тем, что получают материал состава, % масс.: термореактивная фенолоформальдегидная резольная смола - 40; термореактивная полиэфирная ненасыщенная смола - 45; термореактивная эпоксидная смола - 15. Полученная смесь в изученных условиях остается в вязко-текучем состоянии и не отверждается.

Пример 6. Пример по примеру 1, отличающийся тем, что смесью указанного состава пропитывают полиакрилонитрильное волокно в качестве наполнителя. Полученную смесь сушат для удаления ацетона и подвергают прямому прессованию. Полученный материал имеет состав, массовые части:

Из полученных прямым прессованием пластин вырезают образцы стандартных размеров и подвергают их физико-механическим испытаниям.

Пример 7. Пример по примеру 2, отличающийся тем, что смесью указанного состава пропитывают стеклянное волокно в качестве наполнителя. Полученную смесь подвергают прямому прессованию. Полученный материал имеет состав, массовые части:

Пример 8. Пример по примеру 7, отличающийся тем, что стеклянную нить пропитывают смесью состава, % масс: термореактивная фенолоформальдегидная резольная смола - 79; термореактивная полиэфирная ненасыщенная смола - 18; термореактивная эпоксидная смола - 3 и получают материал состава, массовые части:

Пример 9. Пример по примеру 8, отличающийся тем, что получают материал состава, массовые части:

Этот материал содержит 20% масс, волокна.

Пример 10. Пример по примеру 8, отличающийся тем, что получают материал состава, массовые части:

Этот материал содержит 10% масс волокна.

Пример 11. Пример по примеру 8, отличающийся тем, что получают материал состава, массовые части:

Этот материал содержит 30% масс. волокна.

Анализ примеров показывает значительное увеличение ударной прочности при отверждении смеси трех смол по сравнению с продуктами отверждения индивидуальных смол. Кроме того, армирование трехкомпонентной смеси полиакрилонитрильной нитью повышает σp на порядок величины по сравнению с ненаполненными смолами (пример 6). Армирующие нити вводят дополнительные дефекты, поэтому водопоглощение образцов повышается от значений 0,2-1,0% для ненаполненных смол до значений 1,9-3,5% в армированных материалах.

Плотность рассматриваемых материалов находится в пределах 1120-1200 кг/м3, а при введении сравнительно плотных стеклянных нитей повышается до 1500-1570 кг/м3.

Рекомендуемое содержание фенолоформальдегидной смолы находится в пределах 48-83% масс.

При содержании фенолоформальдегидной смолы менее 48% масс. (пример 5) связующее в изученных условиях не отверждается, а при содержании фенолоформальдегидной смолы более 83% масс. (пример 4) получают материал, практически не отличающийся от продукта отверждения одной фенолоформальдегидной смолы.

Рекомендуемое содержание наполнителя в новых материалах находится в пределах 16-24% масс. (примеры 6 и 8). Промежуточное содержание наполнителя 20% масс. (пример 9) обеспечивает достаточно высокий уровень прочностных характеристик с повышенным значением σp,поскольку стеклянные нити более прочны при растяжении, чем полиакрилонитрильные нити.

При содержании наполнителя меньше 16% масс. материал по свойствам мало отличается от продукта отверждения ненаполненной смеси трех смол, армирующее влияние наполнителя при этом не проявляется в силу отсутствия монолитности материала (пример 10).

При содержании наполнителя более 24% масс. материал также не обладает монолитностью, в нем содержатся непропитанные нити. Такой материал непригоден для эксплуатации, хотя его величина σp близка к значению для наполнителя (пример 11).

Предлагаемые смеси не содержат токсичных отвердителей, после отверждения этих смесей получают сравнительно дешевые материалы (вследствие отсутствия дорогостоящих отвердителей), более стойки к ударным воздействиям, чем прототипы.

Применение смесей трех термореактивных смол: термореактивная фенолоформальдегидная резольная, термореактивная ненасыщенная полиэфирная, термореактивная эпоксидная в науке неизвестно.

Пример 12. Пример по примеру 6, отличающейся тем, что в качестве растворителя фенолоформальдегидной смолы используют смесь ацетона с изопропиловым спиртом при массовом соотношении 2:3. Использование изопропилового спирта обеспечивает более равномерную пропитку наполнителя. Получаемый препрег зажимают между стальными электродами с последующим контролем величины сопротивления материала в процессе отверждения (фиг.1). После испарения ацетона и изопропилового спирта получается материал состава по примеру 6.

Удельное объемное сопротивление армированной смеси (пример 12) растет по ходу отверждения и достигает значений 2*108 Ом*м=2*1010 Ом*см, то есть приближается к значениям 108-1012 Ом*см, характерным для фенопластов [3, с.224-225], что позволяет использовать новые материалы в качестве электроизоляционных.

Использованные источники информации

1. Справочник по пластическим массам, т.2. / Под ред. В.М. Катаева, В.А. Попова, В.И. Сажина. - М.: Химия, 1975. - 568 с.

2. Студенцов В.Н. Совершенствование технологии волокнонаполненных полимерных композиционных материалов / Диссертация на соискание ученой степени доктора технических наук // Саратов: Саратовский политехнический институт, 1992. - 342 с.

3. Рабинович В.А. Краткий химический справочник / В.А. Рабинович, З.Я. Хавин. - Ленинград: Химия, 1978. - 392 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ НЕНАСЫЩЕННОЙ ПОЛИЭФИРНОЙ СМОЛЫ | 2002 |

|

RU2232175C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2132341C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2135530C1 |

| ГИБРИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛО-ХИМИЧЕСКИ СТОЙКОГО ПРЕСС-МАТЕРИАЛА И ПРЕСС-МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2018 |

|

RU2674202C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2324709C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2280655C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2102407C1 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2238850C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2010 |

|

RU2451702C1 |

| ЭПОКСИВИНИЛЭФИРНАЯ СМОЛА И ОГНЕСТОЙКИЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2013 |

|

RU2573003C2 |

Изобретение имеет отношение к полимерному композиционному материалу на основе термореактивных смол и волокнонаполненному материалу на его основе. Полимерный композиционный материал включает термореактивную резольную фенолоформальдегидную смолу и дополнительно содержит термореактивную эпоксидную смолу и термореактивную полиэфирную смолу в соотношении, % масс:

Волокнонаполненный материал включает полимерный композиционный материал на основе термореактивных смол и волокно. В качестве волокна материал содержит полиакрилонитрильную нить или стеклянную нить при следующем соотношении, массовые части: полимерный композиционный материал на основе термореактивных смол 3,2-5,2; волокно 1,0. Технический результат - отказ от применения дорогих и токсичных отвердителей, понижение токсичности получаемого материала и его производства, удешевление получаемого материала и повышение его стойкости к ударным воздействиям. 2 н.п. ф-лы, 1 ил., 2 табл., 12 пр.

1. Полимерный композиционный материал на основе термореактивных смол, включающий термореактивную резольную фенолоформальдегидную смолу, отличающийся тем, что дополнительно содержит термореактивную эпоксидную смолу и термореактивную полиэфирную смолу при следующем соотношении, мас.%:

2. Волокнонаполненный материал, включающий полимерный композиционный материал на основе термореактивных смол и волокно, в качестве полимерного композиционного материала содержит полимерный композиционный материал по п.1, отличающийся тем, что в качестве волокна содержит полиакрилонитрильную нить или стеклянную нить при следующем соотношении, мас.ч.:

| В.М | |||

| Катаев, В.А | |||

| Попов, В.И | |||

| Сажин | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Химия, 1975, с.60-65 | |||

| Препрег | 1978 |

|

SU744009A1 |

| RU 2119502 C1, 27.09.1998 | |||

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ НЕНАСЫЩЕННОЙ ПОЛИЭФИРНОЙ СМОЛЫ | 2002 |

|

RU2232175C2 |

| Способ конденсации коксового газа | 1949 |

|

SU82171A1 |

| US 7754322 B2, 13.07.2010 | |||

| US 20090298960 A1, 03.12.2009. | |||

Авторы

Даты

2013-10-10—Публикация

2011-07-12—Подача