Заявляемая группа изобретений относится к области нефтепереработки, в частности к процессу замедленного коксования с получением кокса с содержанием летучих веществ 15-25% для использования в качестве коксующей добавки в шихту коксования углей при производстве металлургического кокса.

Известен способ получения коксующей добавки замедленным коксованием, включающий нагрев сырья, подачу сырья в камеру коксования с температурой 450-470°C, коксование сырья в течение 14-24 час, при этом коэффициент рециркуляции составляет не более 1,2 [Патент РФ №2400518, кл. C10B 55/00, опубл. 27.09.2010 г.].

Недостаток этого способа заключается в том, что он не дает возможность получать коксующую добавку с заранее заданным содержанием летучих веществ и, кроме того, как показывают исследования, не из всякого сырья в указанном интервале температур на входе в камеру коксования представляется возможным без нарушения технологии (переброса пены в последующую аппаратуру) получить коксующую добавку - нефтяной кокс с содержанием летучих веществ 15-25% масс.

Наиболее близким к заявляемому способу по первому варианту является способ получения коксующей добавки замедленным коксованием, включающий предварительный нагрев исходного сырья до 270-330°C, смешивание исходного сырья с рециркулятом в емкости с формированием вторичного сырья, нагрев вторичного сырья и подачу его в камеру коксования с температурой 455-470°C, коксование с образованием целевого продукта и дистиллятных продуктов, которые подают в ректификационную колонну для разделения на газ, бензин, легкий и тяжелый газойли коксования и кубовый остаток. Для уменьшения ценообразования и предотвращения ее переброса из камеры коксования в последующую аппаратуру в камеру подают антипенную присадку [Патент РФ №2437915, кл. C10B 55/00, опубл. 27.12.2011 г.].

Недостаток данного способа - способ не дает возможность получать коксующую добавку с заранее заданным содержанием летучих веществ и, кроме того, как показывают исследования, не из всякого сырья в указанном интервале температур на входе в камеру коксования, даже при подаче антипенной присадки, представляется возможным без нарушения технологии получить коксующую добавку.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа относится то, что он не учитывает характеристику сырья. Как известно, в процессе коксования в необогреваемых адиабатических камерах одновременно протекают как реакции крекинга (распада), сопровождающиеся поглощением тепла, так и реакции термополиконденсации, сопровождающиеся выделением тепла. Чем более ароматизированное, с большей плотностью, исходное сырье коксования, тем меньше тепловой эффект реакции, тем до меньшей температуры можно нагревать сырье, чтобы обеспечить необходимое содержание летучих веществ в получаемом коксе. И, наоборот, чем более парафинистое сырье, характеризующееся низкой плотностью, тем больший тепловой эффект реакции, т.е. большее количество тепла необходимо подвести сырью для обеспечения образования кокса (или коксующей добавки) с требуемым содержанием летучих веществ. Т.е. если подвергать коксованию парафинистое сырье, имеющее низкую плотность, при низких температурах, аккумулированного количества тепла недостаточно, чтобы обеспечить процесс коксообразования. В результате в камере коксования образуется битуминозная коксовая масса, а не кокс (или коксующая добавка).

Наиболее близким к заявляемому способу по второму варианту является способ получения коксующей добавки замедленным коксованием, включающий подачу нагретого вторичного сырья в камеру коксования с температурой 475-485°C, коксование сырья в течение 14-36 час и последующую выгрузку образовавшегося продукта в качестве коксующей добавки следующим образом: пробуривают центральную скважину, производят резку кокса верхней части камеры коксования до ее освобождения от кокса на глубину 4-5 м, затем - резку нижней части камеры до полного ее освобождения, при этом в качестве коксующей добавки используют кокс, выгруженный из верхней части камеры [Патент РФ №2296151, кл. C10B 55/00, опубл. 27.03.2007 г.].

В данном способе традиционно исходное сырье подают в нижнюю часть ректификационной колонны, где оно смешивается с высококипящими фракциями продуктов коксования с образованием вторичного сырья, которое после нагрева подвергается коксованию [Ахметов С.А. и др. «Технология и оборудование процессов переработки нефти и газа»: Учебное пособие. - СПб.: Недра, 2006 г., стр.595-596].

Недостаток данного способа заключается в том, что способ не дает возможность получать коксующую добавку с заранее заданным содержанием летучих веществ и, как показывают исследования, при коксовании некоторых видов сырья в указанном температурном интервале (475-485°C) вообще не представляется возможным получить коксующую добавку с высоким содержанием летучих веществ. Кроме того, данный способ обуславливает низкий выход коксующей добавки на исходное сырье, так как в качестве коксующей добавки, т.е. кокса с высоким (15-25%) содержанием летучих веществ, используется только кокс, выгружаемый из верхней части камеры коксования, тогда как из нижней ее части выгружается кокс с низким (менее 11,0%) содержанием летучих веществ, который не может быть использован в качестве коксующей добавки.

Заявленная группа изобретений направлена на получение коксующей добавки с заданным содержанием летучих веществ и на расширение функциональных возможностей способа получения коксующей добавки замедленным коксованием.

В первом варианте это достигается тем, что в способе получения коксующей добавки замедленным коксованием, включающем нагрев исходного сырья, смешивание исходного сырья с рециркулятом в емкости с формированием вторичного сырья, нагрев вторичного сырья и подачу его в камеру коксования, коксование с образованием целевого продукта и дистиллятных продуктов, которые подают в ректификационную колонну для разделения на газ, бензин, легкий и тяжелый газойли коксования и кубовый остаток, согласно изобретению сначала для различных видов исходного сырья экспериментально устанавливают графическую зависимость содержания летучих веществ в средней пробе коксующей добавки от температуры вторичного сырья с различной плотностью на входе в камеру коксования, затем для заданного содержания летучих веществ по установленной графической зависимости подбирают температуру вторичного сырья с известной плотностью на входе в камеру коксования и осуществляют его нагрев в интервале температур 455-485°C.

В качестве рециркулята используют тяжелый газойль коксования, при этом коэффициент рециркуляции составляет не более 1,2.

Образовавшийся в нижней части ректификационной колонны кубовый остаток целесообразно подавать в камеру коксования либо непосредственно в камеру, либо - в смеси со вторичным сырьем.

Во втором варианте технический результат достигается тем, что в способе получения коксующей добавки замедленным коксованием, включающем предварительный нагрев исходного сырья, подачу нагретого исходного сырья в нижнюю часть ректификационной колонны для смешивания исходного сырья с высококипящими фракциями продуктов коксования с образованием вторичного сырья, а также газа, бензина, легкого и тяжелого газойлей коксования, нагрев вторичного сырья и подачу его в камеру коксования, коксование с образованием целевого продукта и дистиллятных продуктов коксования, согласно изобретению сначала для различных видов исходного сырья экспериментально устанавливают графическую зависимость содержания летучих

веществ в средней пробе коксующей добавки от температуры вторичного сырья с различной плотностью на входе в камеру коксования, затем для заданного содержания летучих веществ по установленной графической зависимости подбирают температуру вторичного сырья с известной плотностью на входе в камеру коксования и осуществляют его нагрев в интервале температур 455-485°C.

Варианты предлагаемого способа обеспечат возможность подобрать необходимую температуру коксования, исключающую интенсивное пенообразование и позволяющую получать коксующую добавку с требуемым содержанием летучих веществ в зависимости от степени парафинистости (плотности) исходного сырья. Это позволит получать коксующую добавку с заданным содержанием летучих веществ и расширить функциональные возможности способа получения коксующей добавки замедленным коксованием.

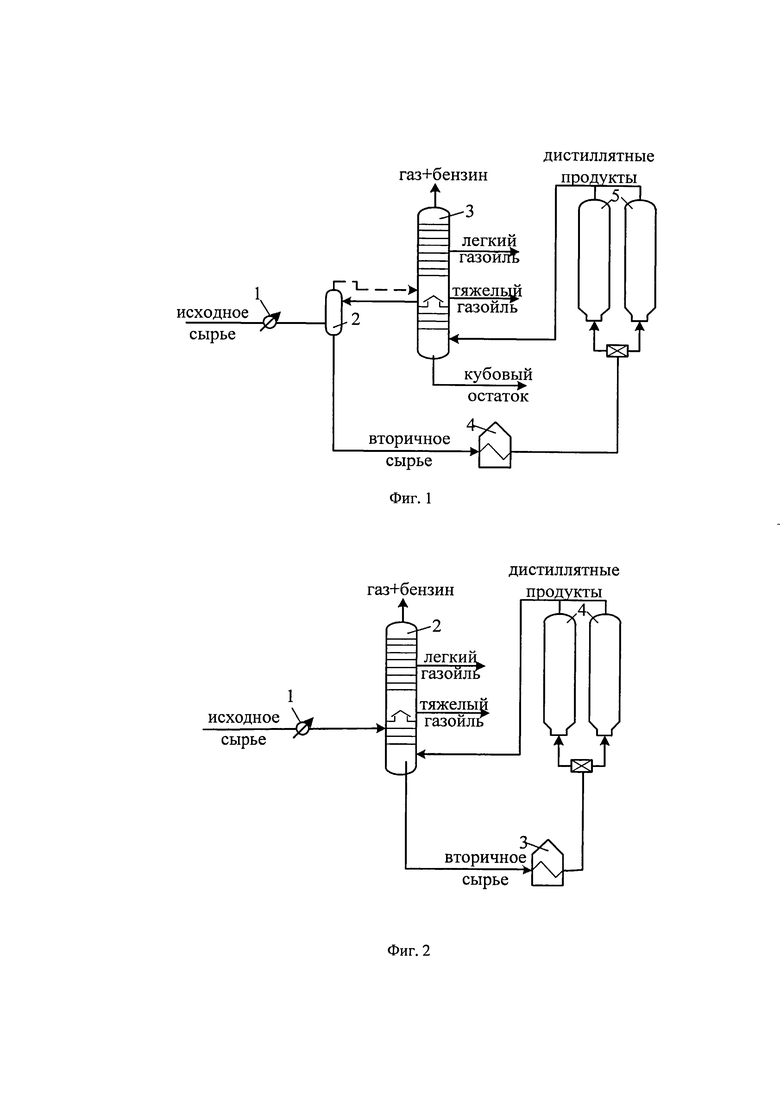

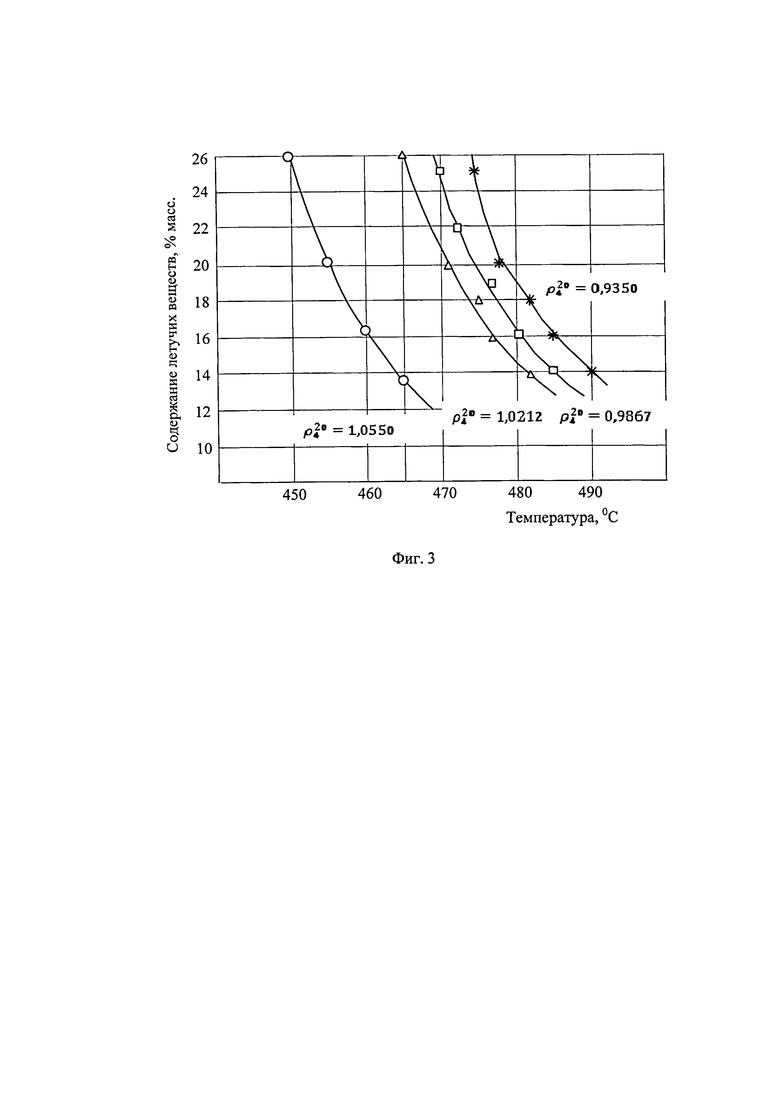

На фиг. 1 приведена принципиальная схема установки для осуществления первого варианта предлагаемого способа получения коксующей добавки замедленным коксованием; на фиг. 2 - то же для второго варианта предлагаемого способа; на фиг. 3 представлена экспериментально установленная зависимость содержания летучих веществ в средней пробе коксующей добавки от температуры вторичного сырья на входе в камеру коксования различных видов сырья, характеризующихся определенной плотностью.

Предлагаемые варианты осуществления способа получения коксующей добавки с заданным содержанием летучих веществ осуществляют следующим образом.

Проводят исследования (лабораторные, пилотные, промышленные) для установления графической зависимости содержания летучих веществ в средней пробе коксующей добавки от температуры вторичного сырья на входе в камеру коксования различных видов сырья, характеризующихся определенной плотностью. Используя полученные данные, строят график зависимости содержания летучих веществ в средней пробе коксующей добавки от температуры вторичного сырья на входе в камеру коксования для каждого вида исходного сырья.

Содержание летучих веществ в средней пробе коксующей добавки определялось путем отбора проб по высоте и диаметру камеры коксования, анализа каждой пробы и расчета среднего показателя качества продукта согласно методике [Валявин Г.Г., Мулюков Ш.Ф. Разработка методики обследования установок замедленного коксования // Сб. трудов БашНИИ НП, вып. XIII «Проблемы развития производства электродного кокса». - Уфа, 1975. - стр. 185-193].

В соответствии с заданным содержанием летучих веществ для конкретного вида сырья по графической зависимости определяют необходимую температуру вторичного

сырья на входе в камеру коксования, обуславливающую возможность получения коксующей добавки с требуемым содержанием летучих веществ.

Затем проводят коксование выбранного сырья по одной из технологических схем, представленных на фиг.1 (по первому варианту предлагаемого способа) и фиг.2 (по второму варианту предлагаемого способа).

По первому варианту коксующую добавку получают следующим образом.

Исходное (первичное) сырье, в качестве которого могут быть использованы любые нефтяные остатки или их смеси в различных соотношениях, нагревают в теплообменниках и/или трубчатой печи 1 до температуры 270-330°C и подают в емкость 2, соединенную по парам с ректификационной колонной 3. В эту же емкость подают рециркулят, в качестве которого используют тяжелый газойль коксования, выводимый из ректификационной колоны 3 в виде бокового погона, при этом коэффициент рециркуляции составляет не более 1,2.

Получаемое в результате смешивания первичного сырья с рециркулятом вторичное сырье нагревают в трубчатой печи 4 и с температурой 455-485°C подают в попеременно работающие камеры коксования 5, где накапливается образующаяся коксующая добавка с содержанием летучих веществ 15-25%. Дистиллятные продукты коксования, образующиеся в камере коксования, подают в ректификационную колонну для разделения на газ, бензин, легкий и тяжелый газойли коксования и кубовый остаток. Сверху ректификационной колонны уходят парообразные продукты, из средней ее части выводятся легкий и тяжелый газойли, а снизу - кубовый остаток. Для снижения ценообразования за 3-5 час до завершения коксования в камеру коксования подают антипенную присадку.

Образовавшийся в нижней части ректификационной колонны кубовый остаток целесообразно подавать в камеру коксования либо непосредственно в камеру, либо - в смеси со вторичным сырьем.

По второму варианту коксующую добавку получают следующим образом.

Исходное (первичное) сырье нагревают в теплообменниках и/или трубчатой печи 1 до температуры 270-330°C и подают в нижнюю часть ректификационной колонны 2, где оно смешивается с высококипящими фракциями продуктов коксования. Получаемое в результате смешивания вторичное сырье нагревают в трубчатой печи 3 и с температурой 455-485°C подают в попеременно работающие камеры коксования 4, где накапливается образующаяся коксующая добавка с содержанием летучих веществ 15-25%. Дистиллятные продукты коксования, образовавшиеся в камере коксования, подают в ректификационную колонну. Для снижения пенообразования за 3-5 час до завершения коксования в камеру коксования подают антипенную присадку.

Варианты предлагаемого способа иллюстрируются следующими примерами.

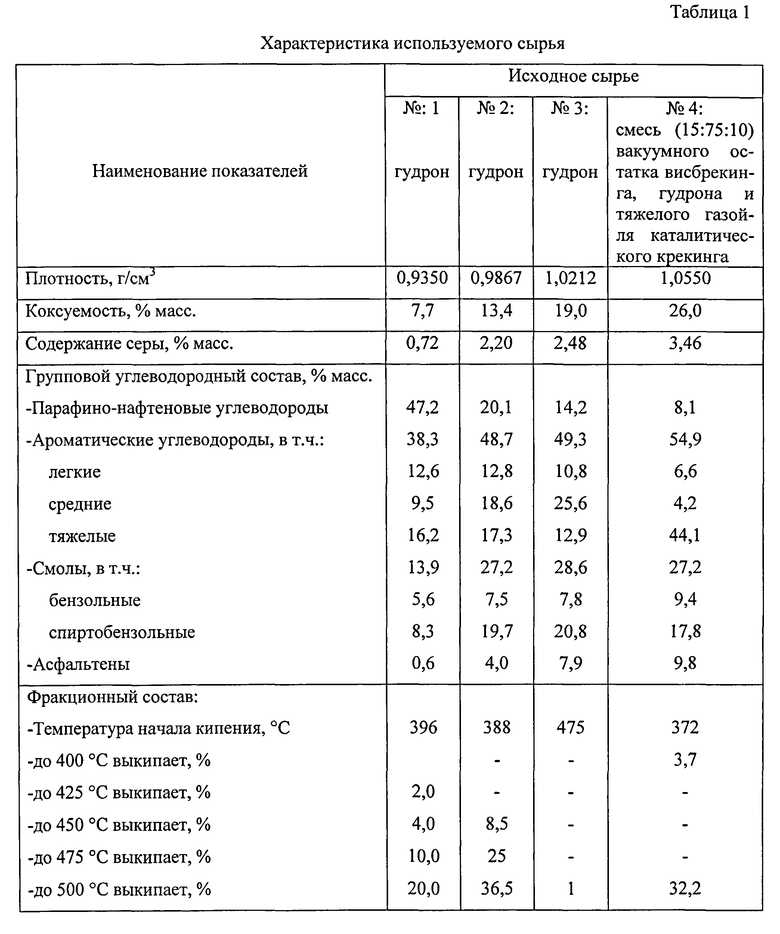

На стадии предварительных исследований были построены графики зависимости содержания летучих веществ в средней пробе коксующей добавки от температуры вторичного сырья на входе в камеру коксования. В качестве исходного сырья были использованы гудроны с различной плотностью - 0,9350 г/см3, 0,9867 г/см3, 1,0212 г/см3 и смесь вакуумного остатка висбрекинга, гудрона и тяжелого газойля каталитического крекинга при соотношении компонентов (15:75:10) плотностью 1,0550 г/см3. Качество исходного сырья коксования приведено в табл.1

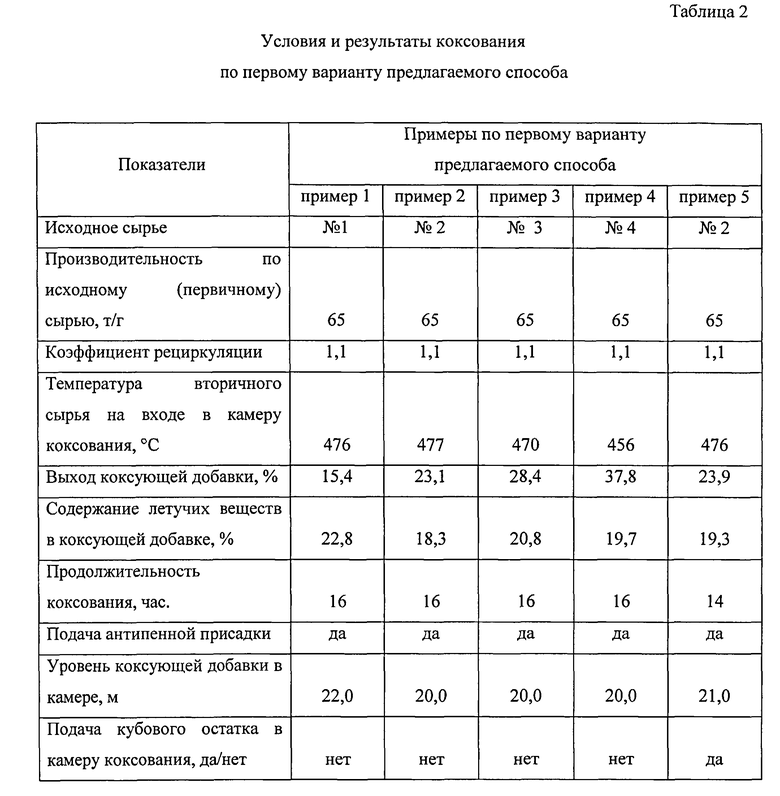

Примеры по первому варианту предлагаемого способа:

Пример 1. Поставлена задача получения коксующей добавки с содержанием летучих веществ 22,8% из гудрона плотностью 0,9350 г/см3.

Для реализации примера 1 использован график зависимости содержания летучих веществ в средней пробе коксующей добавки от температуры вторичного сырья на входе в камеру коксования для гудрона плотностью 0,9350 г/см3 (фиг.3). Как видно из графика, для получения коксующей добавки с содержанием летучих веществ 22,8% необходимо поддерживать температуру вторичного сырья на входе в камеру коксования на уровне 476°C.

На установке замедленного коксования было проведено коксование гудрона плотностью 0,9350 г/см3. Первичное (исходное) сырье нагрели в конвекционной секции печи до температуры 320°C и смешали в емкости с рециркулятом - тяжелым газойлем коксования, выводимым из ректификационной колонны в виде бокового погона. Полученное в результате смешивания вторичное сырье нагрели в трубчатой печи и подали в камеру коксования с температурой 476°C, где образовалась коксующая добавка. По завершении цикла коксования полученную коксующую добавку пропарили водяным паром, охладили водой и выгрузили гидравлическим способом. Для исключения ценообразования в камеру коксования за 4 часа до завершения коксования подали антипенную присадку.

Пример 2. Необходимо получить коксующую добавку с содержанием летучих веществ 18,3% из гудрона плотностью 0,9867 г/см3.

Используя график зависимости содержания летучих веществ в средней пробе коксующей добавки от температуры вторичного сырья на входе в камеру коксования для гудрона плотностью 0,9867 г/см3, определяем, что для данного сырья для получения коксующей добавки с содержанием летучих веществ 18,3% необходимо поддерживать температуру вторичного сырья на входе в камеру коксования на уровне 477°C.

Затем было проведено коксование, как и по примеру 1, но другого сырья - гудрона плотностью 0,9867 г/см3.

Пример 3. Поставлена задача получения коксующей добавки с содержанием летучих веществ 20,8% из гудрона плотностью 1,0212 г/см3.

По вышеуказанному графику было определено, что для получения из гудрона плотностью 1,0212 г/см3 коксующей добавки с содержанием летучих веществ 20,8% необходимо поддерживать температуру вторичного сырья на входе в камеру коксования на уровне 470°C.

Было проведено коксование гудрона плотностью 1,0212 г/см3 по той же технологии, что и в примерах 1 и 2.

Пример 4. Необходимо получить коксующую добавку с содержанием летучих веществ 19,7% из смеси вакуумного остатка висбрекинга, гудрона и тяжелого газойля каталитического крекинга при соотношении компонентов (15:75:10) плотностью 1,0550 г/см3.

По вышеуказанному графику было определено, что для получения из смеси указанных выше нефтяных остатков плотностью 1,0550 г/см3 коксующей добавки с содержанием летучих веществ 19,7% необходимо поддерживать температуру вторичного сырья на входе в камеру коксования на уровне 456°C.

Проведено коксование гудрона плотностью 1,0550 г/см3 по той же технологии, что и в примерах 1-3.

Пример 5. Поставлена задача получения коксующей добавки с содержанием летучих веществ 19,0% из гудрона плотностью 0,9867 г/см3, при этом получаемый в нижней части ректификационной колонны кубовый остаток подать в камеру коксования вместе со вторичным сырьем.

По графику было определено, что для получения из гудрона плотностью 0,9867 г/см3 коксующей добавки с содержанием летучих веществ 19,0% необходимо поддерживать температуру вторичного сырья на входе в камеру коксования на уровне 476°C.

Далее проводилось коксование гудрона плотностью 0,9867 г/см3 по той же технологии, что и в примерах 1-4, но с подачей кубового остатка в камеру коксования совместно со вторичным сырьем. Учитывая, что кубовый остаток, выводимый снизу ректификационной колонны, имел температуру вывода ~390°C, для обеспечения требуемой температуры смеси вторичного сырья с кубовым остатком на входе в камеру коксования 476°C, вторичное сырье необходимо нагреть до температуры 480°C. Смешивание вторичного сырья, нагретого до температуры 480°C, с кубовым остатком, имеющим температуру 390°C обеспечит температуру смеси на входе в камеру коксования 476°C, что, в свою очередь, обеспечит возможность получения при этой температуре коксующей добавки из гудрона плотностью 0,9867 г/см3 с содержанием летучих веществ 19,0%.

Следует отметить, что результаты коксования смеси вторичного сырья с кубовым остатком были практически одинаковы, независимо от того, подавался ли кубовый остаток непосредственно в камеру коксования или же в смеси со вторичным сырьем.

Данные по примерам 1-5 сведены в таблицу 2.

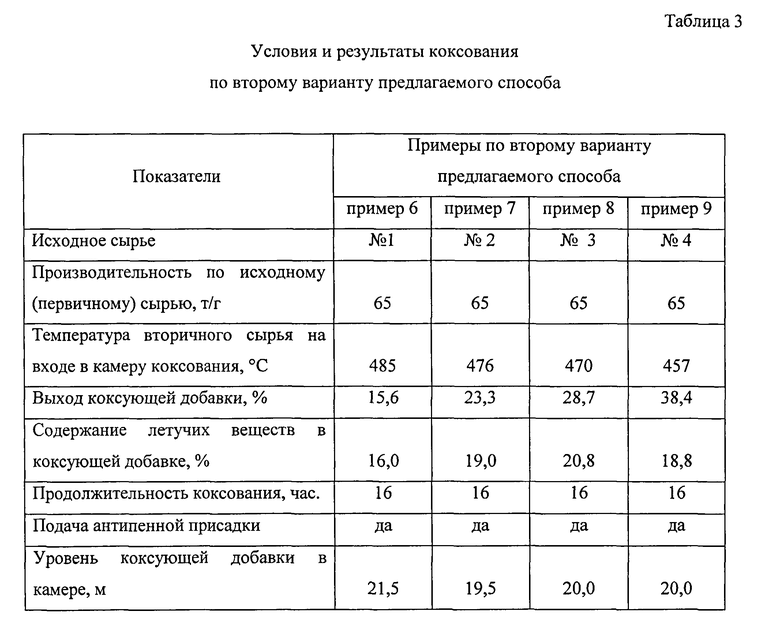

Примеры по второму варианту предлагаемого способа:

Пример 6. Была поставлена задача получения коксующей добавки с содержанием летучих веществ 16,0% из гудрона плотностью 0,9350 г/см3. По графику определено, что температуру вторичного сырья на входе в камеру коксования необходимо поддерживать на уровне 485°C.

На установке замедленного коксования было проведено коксование гудрона плотностью 0,9350 г/см3. Первичное (исходное) сырье нагрели в конвекционной секции печи до температуры 320°C и подали в нижнюю часть ректификационной колонны, где в результате его смешивания с тяжелыми фракциями продуктов коксования образовалось вторичное сырье. Полученное вторичное сырье нагрели и с температурой 485°C подали в камеру коксования, где получился целевой продукт и дистиллятные продукты, которые подали в ректификационную колонну. Для исключения пенообразования в камеру коксования за 4 часа до завершения коксования подали антипенную присадку. По окончании цикла коксования полученную коксующую добавку пропарили водяным паром, охладили водой и выгрузили гидравлическим способом.

Аналогично примеру 6 было проведено замедленное коксование по второму варианту предлагаемого способа с другими видами сырья (примеры 7-9).

Данные по примерам 6-9 сведены в таблицу 3.

Как видно из примеров 1-9, независимо от технологической схемы формирования вторичного сырья варианты предлагаемого способа обеспечат получение коксующей добавки с заранее заданным содержанием летучих веществ, что было неосуществимо при коксовании известными способами. При этом достигнуто расширение функциональных возможностей предлагаемых вариантов способа получения коксующей добавки за счет расширения температурного интервала нагрева вторичного сырья на входе в камеру коксования и за счет обеспечения получения коксующей добавки с заданным содержанием летучих веществ путем подбора температуры вторичного сырья на входе в камеру коксования в зависимости от плотности исходного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2010 |

|

RU2437915C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ МОДИФИЦИРУЮЩЕЙ КОКСУЮЩЕЙ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ НЕФТЯНЫХ ОСТАТКОВ (ВАРИАНТЫ) | 2011 |

|

RU2495078C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2469066C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2012 |

|

RU2496852C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2562999C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2448145C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2451711C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ И НЕФТЕШЛАМА ПРОЦЕССОМ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2012 |

|

RU2495088C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2515323C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2009 |

|

RU2410409C1 |

Изобретения относятся к области нефтепереработки. Варианты способа заключаются в том, что независимо от технологической схемы замедленного коксования, для различных видов исходного сырья экспериментально устанавливают графическую зависимость содержания летучих веществ в средней пробе коксующей добавки от температуры вторичного сырья с различной плотностью на входе в камеру коксования. Затем для заданного содержания летучих веществ по установленной графической зависимости подбирают температуру вторичного сырья с известной плотностью на входе в камеру коксования и осуществляют его нагрев в интервале температур 455-485°C. Изобретения позволяют получить коксующую добавку с заданным содержанием летучих веществ, а также расширить функциональные возможности способа. 2 н. и 2 з.п. ф-лы, 3 ил., 3 табл., 6 пр.

1. Способ получения коксующей добавки замедленным коксованием, включающий нагрев исходного сырья, смешивание исходного сырья с рециркулятом в емкости с формированием вторичного сырья, нагрев вторичного сырья и подачу его в камеру коксования, коксование с образованием целевого продукта и дистиллятных продуктов, которые подают в ректификационную колонну для разделения на газ, бензин, легкий и тяжелый газойли коксования и кубовый остаток, отличающийся тем, что сначала для различных видов исходного сырья экспериментально устанавливают графическую зависимость содержания летучих веществ в средней пробе коксующей добавки от температуры вторичного сырья с различной плотностью на входе в камеру коксования, затем для заданного содержания летучих веществ по установленной графической зависимости подбирают температуру вторичного сырья с известной плотностью на входе в камеру коксования и осуществляют его нагрев в интервале температур 455-485°C.

2. Способ по п. 1, отличающийся тем, что в качестве рециркулята используют тяжелый газойль коксования, при этом коэффициент рециркуляции составляет не более 1,2.

3. Способ по п. 1, отличающийся тем, что в камеру коксования подают кубовый остаток или кубовый остаток в смеси со вторичным сырьем.

4. Способ получения коксующей добавки замедленным коксованием, включающий нагрев исходного сырья, подачу нагретого исходного сырья в нижнюю часть ректификационной колонны для смешивания исходного сырья с высококипящими фракциями продуктов коксования с образованием вторичного сырья, а также газа, бензина, легкого и тяжелого газойлей коксования, нагрев вторичного сырья и подачу его в камеру коксования, коксование с образованием целевого продукта и дистиллятных продуктов коксования, отличающийся тем, что сначала для различных видов исходного сырья экспериментально устанавливают графическую зависимость содержания летучих веществ в средней пробе коксующей добавки от температуры вторичного сырья с различной плотностью на входе в камеру коксования, затем для заданного содержания летучих веществ по установленной графической зависимости подбирают температуру вторичного сырья с известной плотностью на входе в камеру коксования и осуществляют его нагрев в интервале температур 455-485°C.

| US 4305809 A, 15.12.1981 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2009 |

|

RU2400518C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2005 |

|

RU2296151C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ МОДИФИЦИРУЮЩЕЙ КОКСУЮЩЕЙ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ НЕФТЯНЫХ ОСТАТКОВ (ВАРИАНТЫ) | 2011 |

|

RU2495078C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2010 |

|

RU2437915C1 |

Авторы

Даты

2016-03-10—Публикация

2014-02-19—Подача