Изобретение относится к подшипниковой промышленности и может быть преимущественно использовано для контроля качества рабочих поверхностей подшипников качения в процессе их испытаний и эксплуатации.

Известны способы контроля качества рабочих поверхностей подшипников качения, заключающиеся в измерении электрических параметров. в честности нормированного интегрального премени (НИВ) электрического контактирования деталей.

Наиболее близким по технической сущности к изобретению является способ контроля качества рабочих поверхностей подшипников качения, заключающийся в том, что вращают испытуемый подшипник, нагружают его заданной нагрузкой, измеряют за выбранный промежуток времени суммарную длительность электрических контактов деталей подшипников и общее количество тел качения, прокатываемых относительно оси неподвижного кольца, а качество рабочих поверхностен подшипника определяют путем cpuonGiiii;. з;:а г :::-м 1:ог Г П ;; С -гто

VI

О

-Ч

N Ю

VI

i

диагностического параметра, найденного с помощью математической обработки результатов измерения, с эталонным значением этого параметра. При этом в качестве

диагностического параметра используется относительное суммарное время контакта тел качения, определяемое как отношение суммарной длительности контактов к общему количеству прокатываемых тел качения, а качество рабочих поверхностей подшипника определяют по разности рассчитанного и эталонного значений параметра.

Однако ухудшение качества рабочих поверхностей подшипника, появление на них различных локальных дефектов (рисок, лунок, трещин, раковин и т.п.). приводит к увеличению числа и длительности отдельных электрических контак гов деталей, а сле- довательно, к росту суммарной длительности электрических контактов в подшипнике и, соответственно, значения диагностического параметра.

Работоспособность подшипника во многом определяется размерами дефектов его рабочих поверхностей. Так, например, для подшипников авиационных двигателей допускается наличие на рабочих.поверхностях рисок шириной до 0,15 мкм. вмятин диаметром до 0,3 мм и т.п. Известный способ не дает какой-либо информации о раз- мерах дефектов. При его реализации один и тот же результат контроля ожет быть получен при наличии н- ПОРСГ ХНОСТЯХ как боль шого числа мелких допускаемых повреждений, так и одного или нескольких крупных повреждений, являющихся дефектами и свидетельствующих о непригодности подшипника к дальнейшей эксплуатации. Следовательно, достоверность контроля известным способом ограничена.

Общее количество тел качения, прокатываемых относительно неподвижного кольца подшипника за выбранный промежуток времени при контроле, характеризует фактическую скорость вращения сепарато- ра и при одинаковых режимах контроля испытуемых однотипных подшипников может быть различным вследствие относительного проскальзывания их деталей в зонах трения. Известно, что при неизменной частоте вращения одного из колец подшипника ухудшение качества его рабочих поверхностей вызывает, как правило, увеличение скорости вращения сепаратора и, следовательно, приводит к росту общего количества прокатываемых тел качения. В то же время, как указано, ухудшение качества поверхностен сопровождается также возрастанием суммарно1/1, длительности электпических контактов. Следовательно, принятый при известном способе диагностический параметр, определяемый отношением суммарной длительности электрических контактов деталей подшипника к .чсстгу

тел качения, прокатываемых относительно его неподвижного кольца, не является параметром, однозначно связанным с качеством рабочих поверхностей подшипника. Указанное обстоятельство также ограничивает достоверность контроля качества рабочих поверхностей подшипника известным способом.

Целью изобретения является повышение достоверности контроля путем учета размеров дефектов рабочих поверхностей подшипника.

Указанная цель достигается тем, что при известном способе контроля качества рабочих поверхностей подшипников качения, заключающемся в том, что вращают испытуемый подшипник, нагружают его заданной нагрузкой, измеряют за выбранный промежуток времени суммарную длительность электрических контактов деталей подшипника и общее количество тел качения, прокатываемых относительно его неподвижного кольца, а качество рабочих поверхностей подшипника определяют путем сравнения значения комплексного диагностического параметра, найденного с помощью математической обработки результатов измерений, с эталонным значением этого параметра, дополнительно измеряют за выбранный промежуток времени суммарное число электрических контактов деталей подшипника, в качестве диагности- ческого параметра используют оценку средней-линейной протяженности дефекта, определяемую из выражения

L It м„ .n I4u 2T

где TЈ- суммарная длительность электрических контактов деталей подшипника:

п - суммарное число электрических контактов деталей подшипника;

Ыш - общее количество тел качения, прокатываемых относительно неподвижно- го кольца подшипника;

Ош средний диаметр подшипника:

Z число тел качения в подшипнике;

Т - выбранный промежуток времени контроля,

а о качестве рабочих поверхностей подшипника судят по отношению найденного значения оценки средней линейной протяженности дефекта к эталонному значению.

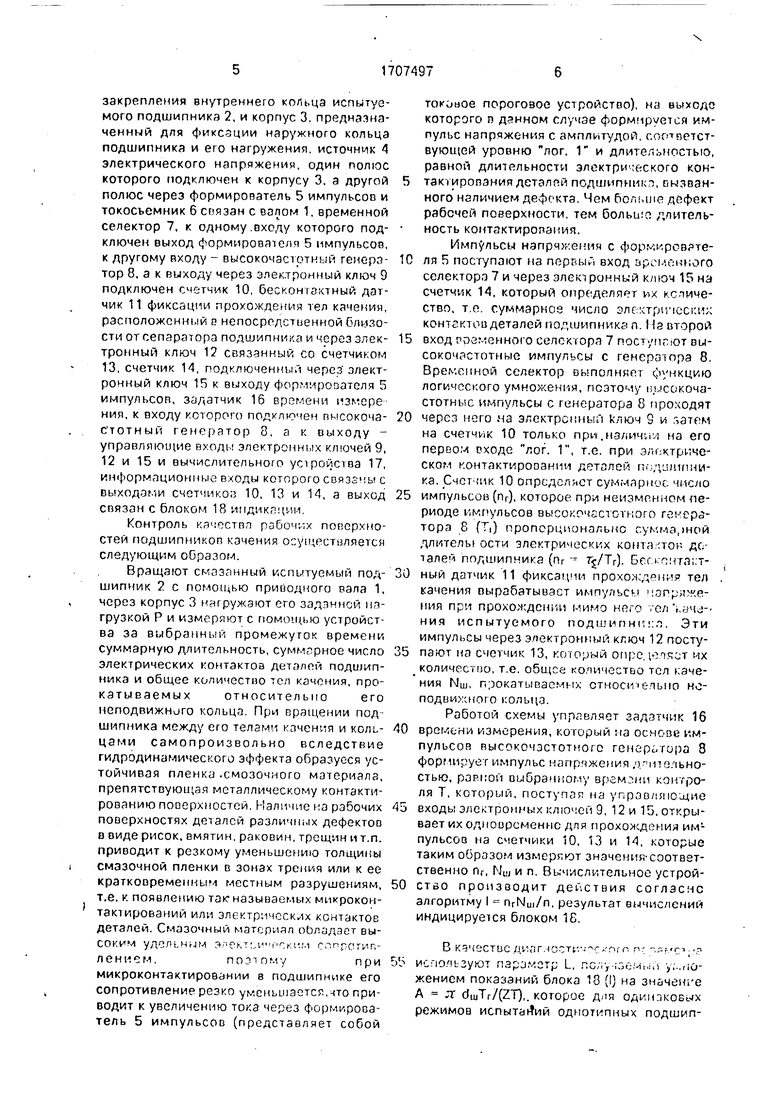

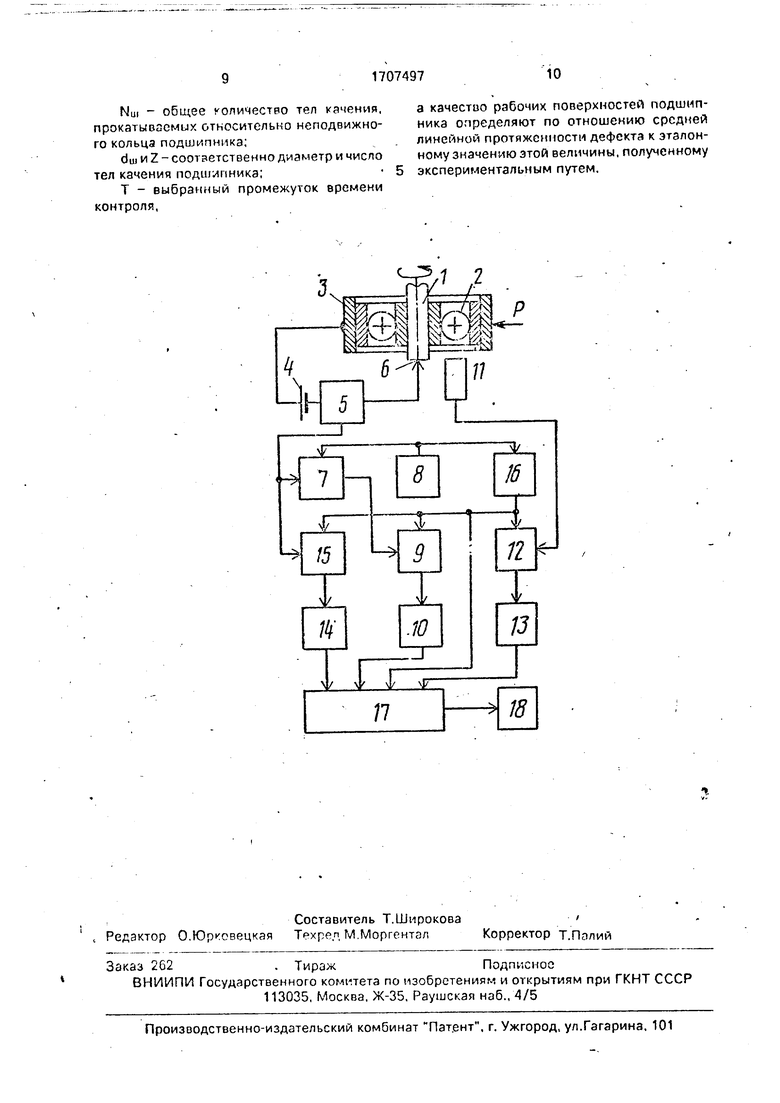

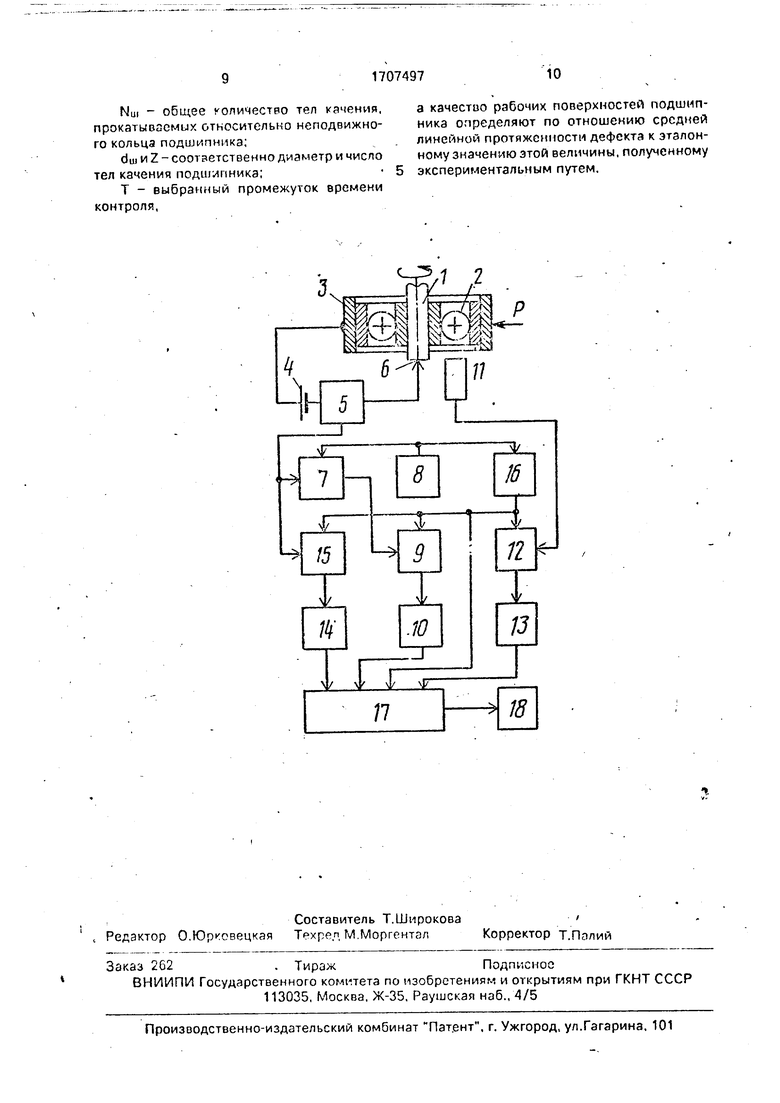

На чертеже предегаапена схема ус; ро; . ства для осуществления предлагаемого способа.

Устройство содержит приводной вэп 1, выполненный с возможностью установки и

закрепления внутреннего кольца испытуемого подшипника 2, и корпус 3, предназначенный для фиксации наружного кольца подшипника и его нзгружения. источник 4 электрического напряжения, один полюс которого подключен к корпусу 3, а другой полюс через формирователь 5 импульсов и токосъемник 6 связан с валом 1. временной селектор 7, к одному .входу которого подключен выход формирователя 5 импульсов, к другому входу - высокочастотный гемеро- тор 8, а к выходу через электронный ключ 9 подключен счетчик 10, бесконтактный, датчик 11 фиксации прохождения тел качения, расположенный о непосредстьенной близости от сепаратора подшипника и через электронный ключ 12 связанный со счетчиком 13, счетчик 14, подключенный через электронный ключ 15 к выходу формирователя 5 импульсов, задатчик 16 времени измерения, к входу которого подключен высокочастотный генератор 8, а к выходу - управляющие входы электронных ключей 9, 12 и 15 и вычислительного устройства 17, информационные входы которого связаны с выходами счстчикоз 10, 13 и 14, а выход связан с блоком 18 индикации.

Контроль качества рабочих поверхностей подшипников качения осуществляется следующим образом.

Вращают смазанный испытуемый подшипник 2 с помощью приводного вала 1, через корпус 3 нагружают его заданной нагрузкой Р и измеряют с помощью устройства за выбранный промежуток времени суммарную длительность, суммарное число электрических контактов деталей подшипника и общее количество тел качения, прокатываемых относительно его неподвижного кольца, При вращении подшипника между его телами качения и кольцами самопроизвольно вследствие гидродинамического эффекта образуеся устойчивая пленка.смозочного материала, препятствующая металлическому контактированию поверхностей. Наличие на рабочих поверхностях деталей различных дефектов в виде рисок, вмятин, раковин, трещин и т.п. приводит к резкому уменьшению толщины смазочной пленки в зонах трения или к ее кратковременным местным разрушениям, т.е. к появлению такт называемых микроконтактирований или электрических контактов деталей. Смазочный материал обладает высоким удельным элект:;д г-гким сопрстип- пением,поэтому при микроконтактировании в подшипнике его сопротивление резко уменьшается,что приводит к увеличению тока через Формирователь 5 импульсов (представляет собой

)

токоаое пороговое устройство), на выходе которого D данном случае формируется импульс напряжения с амплитудой, соответствующей уровню лог. 1 и длительностью, равной длительности электрического контактирования детэляй подшипника, вызванного наличием дефекта. Чем больше дефект рабочей поверхности, тем больи:о длительность контактирования.

Импульсы напряжения с формировятеля Б поступают на первый вход ареыеш;ого селектора 7 и через электронный ключ 15 на счетчик 14, который определяет их количество, т.е. суммарное число электрических контактов деталей подшипника п. На второй

вход посменного селектора 7 поступают высокочастотные импульсы с генератора 8, Временной селектор выполняет функцию логического умножения, поэтому высокочастотные импульсы с генератора 8 проходят

через него на электронный Ключ 9 и затгм на счетчик 10 только при.наличии на его первом сходе лог. 1, т.е. при электрическом контактировании деталей подшипника. Счетчик 10 определяет суммарное число

импульсов (пг), которое при неизменном периоде импульсов высокочастотного генератора 8 (Т|) пропорционально суммарной длителы ости электрических копта:;тоь- деталей подшипника (пг $/Тг). Бегжонтактный датчик 11 фиксации прохождения тел качения вырабатывает импульсы напряжения при прохождении мимо него тел качания испытуемого подшипникл. Эти импульсы через электронный ключ 12 поступают на счетчик 13, который определяет их количестгю, т.е. общее количество тел качения Мш, прокатываемых относительно нс- подвихсного кольца.

Работой схемы управляет задзтчик 16

времени измерения, который ма основе импульсов высокочастотного генератора 8 формирует импульс напряжения дп-пельно- стью, равной выбранному времени контроля Т, который, поступай на управляющие

входы электронных ключей 9, 12 и 15. открывает их одновременно для прохождения им1 пульсов на счетчики 10, 13 и 14, которые таким образом измеряют значении-соответственно пг, NIU и п. Вычислительное устройство производит действия согласие алгоритму I ПгМш/л, результат вычислений индицируется блоком 1Б.

В качестве диаг.носп .. гчп - используют параметр L, получаемый у;..мОжением показаний блока 18 (I) на значение

А Л du/Tr/(ZT),. которое для одинаковых

режимов испытаний однотипных подшипикое является величиной постоянной (А - const):

LHAПг Тг ., Я dm

- Мц|

П - ZT

де значение пгТг представляет собой сум- 5 арную длительность электрических конактов деталей подшипника за время Т(г$):

ПгТг/п - средняя длительность электриеского контакта деталей подшипника, выванного наличием дефекта: 10

Niu/(ZT) - фактическая частота вращеия сепаратора;

Мш яduj/(ZT) - средняя линейная скоро / % ть.;

Таким образом, принятый при предла- 15 гаемом способе диагностический параметр L является оценкой средней линейной прояженности дефекта подшипника.

О качестве рабочих поверхностей подшипника судят по отношению найденного 20 значения оценки средней линейной протяженности дефекта к предварительно найденному таким же образом значению параметра для эталонного подшипника. Поскольку контролируемый и эталонный 25 подшипники испытываются при одинаковых режимах, то для них А const и, следовательно, при контроле предложенным устройством достаточно найти отношение показаний блока 18 индикации () для конт- 30 ролируемого подшипника к показаниям для эталонного подшипника.

При контроле значения частоты вращения подшипника и Р следует выбирать из условий образования в подшипнике гидро- 35 динамической смазки и максимального приближения к номинальным условиям и режимам эксплуатации. Значения п и N определяются за один и тот же промежуток времени, поэтому Т может задаваться про- 40 извольно. В качестве эталонного подшипника целесообразно выбирать подшипник, размеры дефектов рабочих поверхностей которого известны.

Пример, Контролируют бывший в 45 эксплуатации радиальный шарикоподшипник типа 208 (ГОСТ 8338-75), смазанный материалом, содержащим Ъ0% масла МС-20 л50% трансформаторного масла. Вращают подшипник (внутреннее кольцо) с частотой 50 710 мин , нагружают подшипник радиальной силой 200 Н и измеряют за выбранный промежуток времени (10 с) описанным устройством (Тг с) суммарную длительность и суммарное число электрических 55 rOHT,, а также общге кол /.честйо тел инчения, прокатываемых относительно неподвижного (наружного) кольца подшипнике. На основании обработки устройством

результатов измерений (I 4,15 10j и сведений о конструктивных значениях параметров (Z - 9. duj 60 мм) определяют значение диагностического параметра L - IA 0,087 мм.

Значение LO. найденное предварительно при тех же режимах для эталонного нового подшипника, составляет 0,007 мм,

Определяют отношение найденного для контролируемого подшипника значения оценки средней линейной протяженности дефекта (L) к-эталонному значению (Lo) L/L0 - 12.4.

Следовательно, средняя линейная протяженность дефектов рабочих поверхностей контролируемого подшипника в 12,4 раза больше, чем у эталонного подшипника.

Предложенный способ контроля качества рабочих поверхностей подшипников качения выгодно отличается от известного способа, поскольку контроль осуществляется по диагностическому параметру, учитывающему размеры дефектов, что, как показали испытания, существенно повышает достоверность контроля.

Формула изобретения

Способ контроля качества рабочих поверхностей подшипников качения, заключающийся в тог-;, что вращают испытуемый подшипник, нагружают его заданной нагрузкой, измеряют за выбранный промежуток времени суммарную длительность электрических контактов деталей подшипника и общее количество тел качения, про- катываемых относительно его неподвижного кольца, а качество рабочих поверхностей подшипника определяют путем сраь: гения значения комплексного диагностического параметра, определяемого с помощью математической обработки результатов измерений, с эталонным значением этого параметра, отличающийся тем, что, с целью повышения достоверности контроля путем учета размеров дефектов рабочих поверхностей подшипника, дополнительно измеряют за выбранный промежуток времени суммарное число электрических контактов деталей подшипника, в качестве диагностического параметра используют сценку средней линейной протяженности дефекта, определяемую по выражению

ь-ьм.2#.

где L - средняя линейная протяженность

дефекта:

TV и п - соответственно суммарная длительность и суммарное число электрических контактов деталей подшипника;

NUI - общее количество тел качения, прокатываемых относительно неподвижного кольца подшипника;

din и Z - соответственно диаметр и число тел качения подшипника;

Т - выбранный промежуток времени контроля,

а качество рабочих поверхностей подшипника определяют по отношению средней линейной протяженности дефекта к эталонному значению этой величины, полученному экспериментальным путем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества рабочих поверхностей подшипников качения | 1987 |

|

SU1449856A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2093810C1 |

| СПОСОБ ВХОДНОГО КОНТРОЛЯ ПОДШИПНИКОВ | 2011 |

|

RU2495393C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2153156C1 |

| Способ вибрационной диагностики подшипников качения | 2019 |

|

RU2720328C1 |

| Способ диагностики подклинки тел качения в подшипнике | 2022 |

|

RU2789616C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2124191C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2098789C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2110053C1 |

| Способ диагностирования технического состояния подшипников качения по анализу сигналов вибрации | 2024 |

|

RU2831926C1 |

Изобретение относится к подшипниковой промышленности и может быть преимущественно использовано для контроля качества рабочих поверхностей подшипников качения в процессе их испытаний и эксплуатации. Цгль изоСретения - повышение достоверности контроля путем учета размеров дефектов рабочмх поверхностей подшипника. Вращают нагруженный подшипник. Измеряют суммарную длительность и суммарное число электрических контактов деталей подшипников. Рассчитыпают среднюю линейную протяженность дефекта по формуле L Мш я dm/Z Т, где L - средняя линейная протяженность дефекта; TjTt - соответственно суммарная длительность и суммарное число электрических контактов деталей подшипника; NUi - общее количество тел качения прокатываеммх относительно неподвижного кольца пгдиип- ника; dui, Z - соответственно диаг-.отр : число тел качения подшипника, Т - выбранный промежуток времени контроля. Качество рабочих поверхностей подшипника определяют по отношению средней линейной протяженности дефекта к эталонному значению. 1 ил. (Л С

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1992-01-23—Публикация

1990-03-19—Подача