Настоящее изобретение относится к способу изготовления трубчатых радиаторов.

Трубчатые радиаторы хорошо известны. При этом речь идет о радиаторах, в которых один конструктивный узел состоит из верхней и нижней головной части, которые соединены друг с другом с помощью труб. Для этой цели головные части снабжены патрубками. Головные части со своей стороны снабжены участками, которые расположены поперек направления патрубков, чтобы соединить между собой головные части и таким образом образовать группы описанных элементов. Такая группа образует после этого радиатор, который затем снабжается подводящими трубопроводами, клапанами, заглушками и т.п.

Совершенно очевидно, что процесс изготовления таких конструктивных элементов является относительно сложным. Сначала головные части предварительно подготавливают с помощью сварки получаш. При этом необходимо следить за тем, чтобы присоединительный фланец, с одной стороны, правильно примыкал к прилегающей головной части и, соответственно, прилегающим головным частям и, с другой стороны, чтобы патрубки были правильно направлены относительно друг друга. После этого две головные части необходимо правильно установить в зеркально перевернутом положении относительно друг друга и соединить с помощью труб. Полученный после этого конструктивный узел, состоящий из двух головных частей и соединительных труб, необходимо точно определить, так как в противном случае применение этих конструктивных узлов при параллельном подсоединении к другим идентичным конструктивным узлам не позволит изготовить качественный радиатор. Трубы должны обладать точной длиной, чтобы обеспечить по обеим сторонам соответствующей головной части однозначное соединение. Наряду с этим соединение между трубами и головными частями должно обеспечивать 100% герметичность, так как в противном случае будет нарушено качество всего конечного продукта.

В соответствии с уровнем техники в этом месте обычно осуществляют стыковую сварку оплавлением, которая обеспечивает надежное соединение. Лазерные сварочные соединения более чистые, но их можно осуществлять с большими техническими затратами. Известные способы сварки ограничивают степень автоматизации, так как лазер должен охватывать трубу на 360°, а при использовании стыковой сварки оплавлением требуется производить много дополнительных работ.

Исходя из описанного выше уровня техники, в основу изобретения положена задача, которая направлена на создание способа изготовления трубчатых радиаторов, который позволяет осуществлять особенно высокий уровень автоматизации и обеспечивать промышленную воспроизводимость соответствующих рабочих результатов.

Для технического решения этой задачи предлагается способ изготовления трубчатых радиаторов с признаками п.1 формулы изобретения. Другие преимущества и признаки вытекают из зависимых пунктов формулы изобретения.

Согласно предложенному в настоящем изобретении производят подготовку головных частей и труб, позиционируют, удерживают в конечном положении и соединяют с помощью контактной сварки токами средней частоты. С помощью этого способа процесс изготовления в значительной мере может автоматизироваться и на его осуществление в значительной степени сокращаются временные затраты. Чистое время сварки с помощью контактной сварки токами средней частоты составляет менее 100 мс. Продолжительность сварки предпочтительно устанавливают на показателе менее 80 мс, еще более предпочтительно менее 70 мс. Предпочтение отдают продолжительности сварки около 60 мс.

На основании такой очень короткой продолжительности сварки в отличие от уровня техники можно осуществить сравнительно короткое время цикла менее 5 секунд, предпочтительно менее 4,5 секунд, еще более предпочтительно менее 4 секунд. В течение этого времени цикла можно осуществлять все движения для подачи и отвода свариваемых частей, их точное позиционирование для сварки, а также осуществлять и сам процесс сварки.

Подвод соответственно двух головных частей и располагаемых между ними труб производится автоматически. Соответствующее количество труб можно одновременно сваривать с головными частями. При этом в соответствии со способом согласно настоящему изобретению предпочтительно предусмотреть, чтобы в каждом отдельном месте сварки сварочный ток мог регулироваться отдельно, в результате чего во время сварки предотвращается недостаточная или избыточная подача электрической энергии и взаимосвязанные с этим последствия образования некачественных сварочных швов.

Перед подводом в сварочную машину трубы автоматически разрезаются, на них снимается фаска, причем измерение труб готовой длины происходит автоматически. Трубы, которые находятся вне допусков, выбраковывают.

В головных частях также производят обрезку патрубков или штуцеров, закругляют, калибруют и снимают фаску. Головную часть перед подачей на сварку подвергают измерению, предпочтительно, с помощью трехразмерного способа измерения. Так же и в данном случае производят выбраковку элементов, которые находятся вне допусков.

При предварительном позиционировании головные части и трубы позиционируются на каретке и автоматически направляются на ось сварки. Позиционирование выдерживается в течение всего процесса сварки. В том случае если при габаритных размерах конструктивного узла, например, очень малых габаритных размерах или т.п., возникает необходимость, то в таком случае используют дополнительные фиксирующие элементы, например, в форме пружинных пакетов или т.п.

В таком случае обеспечивается определенное напряжение поверхности труб и головных частей. Точность может достигать показателя от 8/10 мм до 3/10 мм. Точность позиционирования составляет примерно 1/10 мм.

Для того чтобы улавливать возникающий во время сварки большой импульс тока, который может достигать 27 кВА, по отношению к сети, применяют динамическую компенсацию. Для компенсации применяют электрические аккумуляторы, например, конденсаторы.

Согласно одному из вариантов осуществления изобретения можно предусмотреть, чтобы в месте сварки протекал ток силой 25 кА при напряжении 9 В. При наличии 12 мест сварки это в совокупности составляет 27 кВА. Эта мощность приводит к экстремальной посадке напряжения в сети подобно тому, как это имеет место при коротком замыкании. Предусмотренная согласно изобретению динамическая компенсация может компенсировать это в течение времени менее 5 мс. Дополнительно к такой компенсации возникает необходимость в повторном заряде, который происходит в течение примерно 800 мс. Такая компенсация позволяет одновременно снабжать до трех сварочных установок, то есть, обеспечивать компенсацию, конечно, при предпосылке, что установки соответствующим образом синхронизированы.

Фаза сварки длится предпочтительно только 60 мс при нагрузке 1 т. Непосредственно после окончания фазы сварки нагрузка снимается, чтобы предотвратить деформацию наплавленного металла.

Способ согласно изобретению уже оправдал себя для труб толщиной от 0,8 мм до 1,2 мм.

Согласно изобретению предлагается легко осуществимый способ, который позволяет обеспечивать высокую степень автоматизации и воспроизводимые промышленные способы производства.

Изготовленный согласно настоящему изобретению сварной продукт можно после изготовления согласно настоящему изобретению дополнительно обработать, например, с помощью шлифования и в заключение нанести лаковое покрытие. При этом изготовленный согласно настоящему изобретению сварной продукт отличается от продукта, изготовленного с помощью традиционного способа сварки, например, от изготовленного с помощью способа конденсаторной разрядной сварки, несколько большей видимой зоной нагрева. С помощью способа согласно настоящему изобретению можно также и уменьшить степень образования заусенцев. Впрочем, в значительной мере также предотвращается и образование брызг при сварке и/или видимых перекосов.

Далее с помощью настоящего изобретения предлагается также и сварочное устройство для осуществления способа согласно настоящему изобретению.

В сварочном устройстве согласно изобретению предусмотрено, по меньшей мере, два места сварки для осуществления контактной сварки токами средней частоты. При этом, по меньшей мере, два из этих мест сварки могут работать одновременно, причем каждое место сварки может регулироваться отдельно. В результате этого сварочное устройство позволяет осуществлять способ сварки, согласно настоящему изобретению, при котором, по меньшей мере, в двух местах сварки одновременно можно осуществлять контактную сварку токами средней частоты, а именно, таким образом, что в каждом отдельном месте сварки можно производить отдельное регулирование в отношении контактной сварки токами средней частоты.

Далее согласно устройству предусмотрено подключение каждого места сварки к собственной электрической цепи. Это позволяет упрощать регулирование каждого отдельного места сварки, причем несколько мест сварки могут одновременно и независимо друг от друга регулироваться, то есть снабжаться током. Предпочтительно предусмотрено в общей сложности двенадцать мест сварки, и в этом случае сварочное устройство согласно настоящему изобретению снабжено двенадцатью независимыми друг от друга и отдельно обслуживаемыми электрическими цепями, то есть для каждого места сварки предусмотрена одна электрическая цепь. По этим электрическим цепям с помощью двух сварочных кареток с сервоуправлением можно синхронно осуществлять весь сварочный процесс.

Сварочное устройство согласно настоящему изобретению снабжено, по меньшей мере, одним блоком токопроводов, который в свою очередь оснащен несколькими электрически изолированными относительно друг друга токопроводами, причем каждый токопровод снабжен электродом. Предпочтительно на каждый блок токопроводов предусмотрено шесть токопроводов и, таким образом, шесть электродов.

Токопроводы каждого блока токопроводов механически подсоединены друг с другом, то есть прочно связаны, и это происходит при одновременном электрическом разъединении. При этом токопроводы выполнены с таким запасом прочности, что они могут надежным образом выдерживать усилия обжатия прижима также и после множества рабочих циклов и, таким образом, исключают неточности, обусловленные быстрым износом.

Сварочное устройство имеет множество блоков токопроводов вышеназванного типа, причем, например, может быть предусмотрено восемь блоков токопроводов.

Другие признаки и преимущества изобретения вытекают из следующего ниже описания со ссылками на чертежи, на которых.

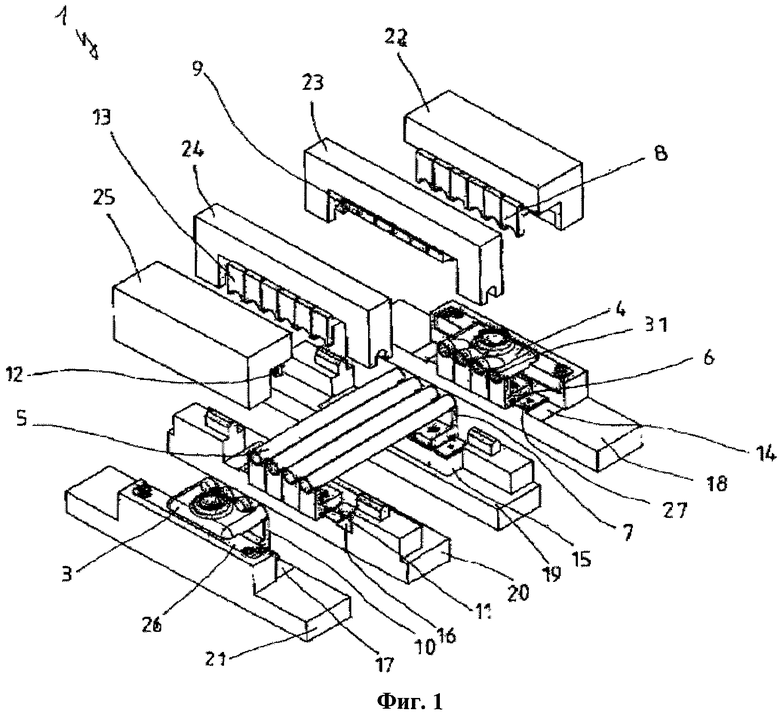

Фигура 1 - изображение сварочного устройства согласно настоящему изобретению в разобранном виде.

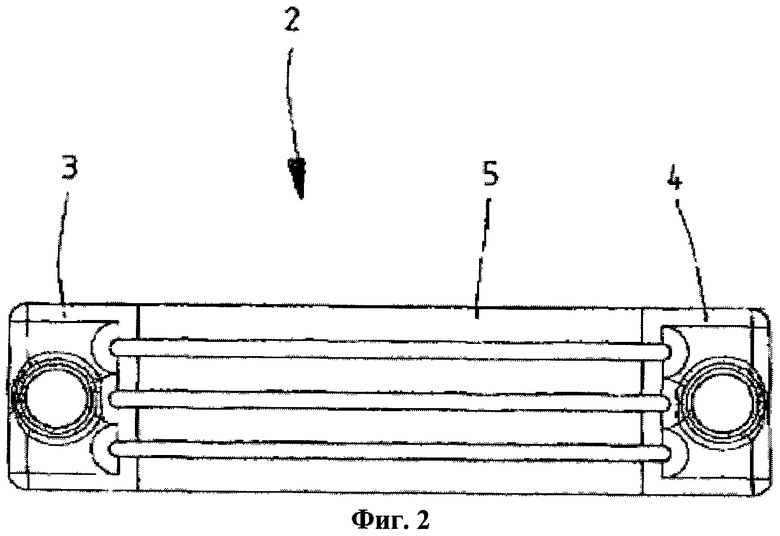

Фигура 2 - вид сверху трубчатого радиатора согласно настоящему изобретению в конечном смонтированном состоянии.

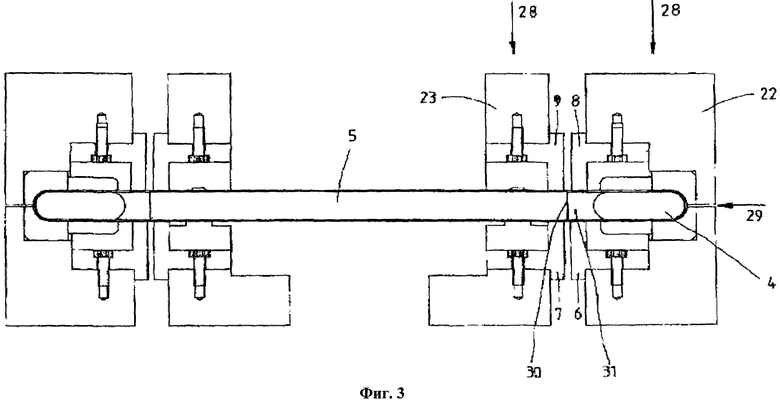

Фигура 3 - продольное сечение сварочного устройства согласно настоящему изобретению в положении сварки.

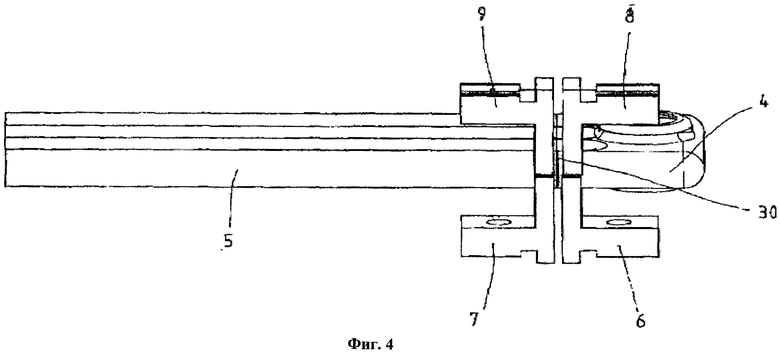

Фигура 4 - вид в перспективе головной части и трубы с электродами в положении сварки.

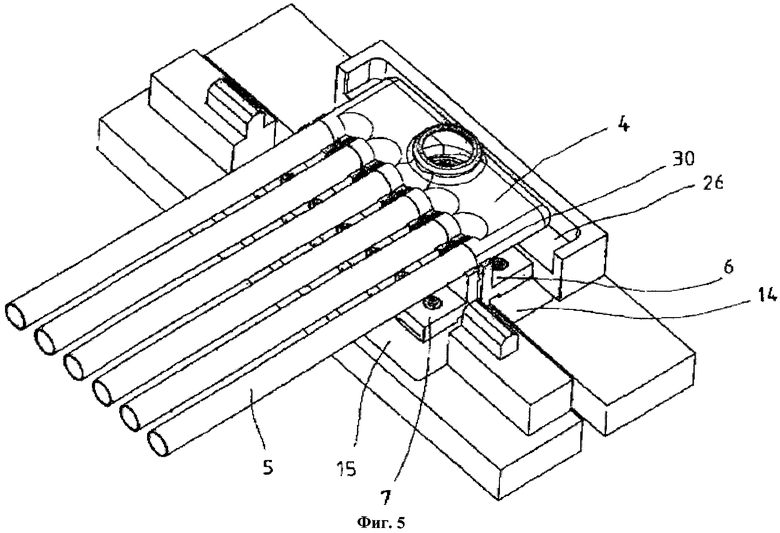

Фигура 5 - вид в перспективе головной части и трубы в сварочном устройстве в положении выравнивания.

На фигуре 2 показан трубчатый радиатор 2, изготовленный в соответствии со способом согласно настоящему изобретению. Он состоит из четырех параллельных труб 5, которые на конечных сторонах приварены к головной части 3, 4. Трубчатый радиатор 2 может при этом иметь другое количество параллельных труб 5 в зависимости от конфигурации сварочного устройства 1 согласно настоящему изобретению.

На фигуре 1 показано сварочное устройство 1 согласно настоящему изобретению в разобранном виде. Здесь сварочное устройство 1 снабжено восемью блоками 18, 19, 20, 21, 22, 23, 24, 25 токопроводов. Конструктивное исполнение блока 18 токопроводов будет в качестве примера описано ниже.

Блок 18 токопроводов имеет шесть токопроводов 27. Они расположены параллельно относительно друг друга. Все токопроводы 27 электрически разделены между собою с помощью изоляции 14. Токопроводы 27 одного блока токопроводов механически прочно соединены между собою таким образом, что положение отдельных токопроводов относительно друг друга сохраняется также и при воздействии нагрузок, которые возникают во время процесса сварки. Таким образом, обеспечивается устойчивое положение токопроводов 27 и электрическое разделение токопроводов относительно друг друга.

Токопроводы 27 служат для надежного удерживания электродов 6, причем каждый токопровод 27 может принимать один электрод 6. Далее каждый смонтированный электрод 6 механически прочно соединен с соответствующим токопроводом 27 таким образом, что электроды сохраняют свое положение относительно токопровода также и при воздействии нагрузок, которые возникают под действием процесса сварки. Между каждым токопроводом 27 и смонтированным на нем электродом 6 установлено электропроводящее соединение. Количество смонтированных на блоке 18 токопроводов электродов 6 зависит при этом от конструктивного исполнения свариваемого трубчатого радиатора 2, то есть от количества параллельных труб 5.

В первой плоскости сварочного устройства 1 размещено четыре блока 18, 19, 20, 21 токопроводов. Два блока 18, 21 токопроводов удерживают соответственно по одной головной части 3, 4, а два блока 19, 20 токопроводов удерживают трубу 5. Четыре, взаимодействующие с указанными выше блоками токопроводов, блока 22, 23, 24, 25 токопроводов служат в положении сварки в качестве прижимов головных частей 22, 25 и, соответственно, в качестве прижимов труб 23, 24. Эти четыре взаимодействующие блока 22, 23, 24, 25 токопроводов расположены в плоскости, параллельной плоскости остальных блоков 18, 19, 20, 21 токопроводов.

Блоки 18, 21, 22, 25 токопроводов, которые удерживают головные части 3,4, выполнены в виде каретки. Это означает, что эти блоки 18, 21, 22, 25 токопроводов могут перемещаться в осевом направлении трубы 5.

Процесс сварки протекает следующим образом.

Головные части 3, 4 укладываются полностью автоматически в негативный контур, взаимодействующий с контуром головных частей 3, 4, образованный блоками 18, 21 токопроводов. В области патрубков 31 половина периметра головных частей 3, 4 прилегает к электродам 6, 10.

Два последующие блока 19, 20 токопроводов, которые расположены в той же плоскости, как и блоки 18, 21 токопроводов, воспринимающие головные части 3, 4, создают опорные участки в виде половины периметра на электродах 7, 11. В эти электроды 7, 11 укладываются полностью автоматически трубы 5.

На блоки 18, 19, 20, 21 токопроводов полностью автоматически надвигаются соответствующие сопряженные блоки 22, 23, 24, 25 токопроводов, причем в конечном положении сопряженные друг с другом блоки токопроводов охватывают своими электродами по всему периметру соответствующий трубный отрезок 31 или трубу 5.

На фигуре 3 показан способ сварки в продольном разрезе с помощью сварочного устройства 1. Электроды 8, 9 с помощью соответствующих усилий 28 прижимаются к сопряженным электродам 6, 7. При определенном усилии 29 сварки в осевом направлении трубы 5 головная часть 4 присоединяется патрубком 31 к трубе 5. Соответственно два блока 18, 21 токопроводов, принимающие головную часть 3, 4, при этом синхронизируются и с помощью сервоуправления могут перемещаться в осевом направлении трубы 5. Далее усилие 28 электрода и усилие 29 сварки могут регулироваться независимо друг от друга. Труба 5 и головная часть образуют в месте стыка место 30 сварки.

Во время осуществления процесса сварки сварочный ток находится между отрицательным электродом 7, 9 трубы и положительным электродом 6, 8 головной части в области места 30 сварки. Головную часть 4 и трубы 5 сваривают друг с другом. Каждое место 30 сварки имеет при этом четыре электрода 6, 7, 8, 9, два трансформатора и инвертор, или силовую часть. При этом сварочный ток может регулироваться отдельно друг от друга в каждом отдельном из шести электродов в блоке токопроводов.

На фигуре 4 показана головная часть 4 и трубы 5 в положении сварки. В виде в перспективе, очевидно, что одновременно к головной части 4 могут привариваться несколько труб 5. В каждом месте 30 сварки расположено при этом четыре электрода 6, 7, 8, 9. Ток в каждом месте 30 сварки может регулироваться при этом по отдельности.

Перечень позиций 1 - сварочное устройство;

2 - трубчатый радиатор;

3 - головная часть;

4 - головная часть;

5 - труба;

6 - электрод;

7 - электрод;

8 - электрод;

9 - электрод;

10 - электрод;

11 - электрод;

12 - электрод;

13 - электрод;

14 - электрическое разделение;

15 - электрическое разделение;

16 - электрическое разделение;

17 - электрическое разделение;

18 - блок токопроводов;

19 - блок токопроводов;

20 - блок токопроводов;

21 - блок токопроводов;

22 - блок токопроводов;

23 - блок токопроводов;

24 - блок токопроводов;

25 - блок токопроводов;

26 - каретка;

27 - токопровод;

28 - усилие электрода;

29 - усилие сварки;

30 - место сварки;

31 - патрубок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ КОЛЛЕКТОРОВ РАДИАТОРА С ТРУБКАМИ ВЕРТИКАЛЬНЫХ КОЛОНОК | 2017 |

|

RU2646181C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОЙ СЕТКИ | 2024 |

|

RU2839211C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2355533C2 |

| Горелка для дуговой сварки в защитных газах | 1982 |

|

SU1031675A1 |

| Аппарат и способ применения сварки вращающейся дугой | 2013 |

|

RU2662279C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2293635C1 |

| ОТОПИТЕЛЬНЫЙ МАСЛЯНЫЙ РАДИАТОР | 2000 |

|

RU2161758C1 |

| СВАРОЧНЫЙ АППАРАТ И СПОСОБ СВАРКИ | 2010 |

|

RU2547985C2 |

| ГАЗОВОЕ СОПЛО ДЛЯ ВЫПУСКАНИЯ ПОТОКА ЗАЩИТНОГО ГАЗА И ГОРЕЛКА С ГАЗОВЫМ СОПЛОМ | 2019 |

|

RU2802612C2 |

| ПОДВЕСНЫЕ СВАРОЧНЫЕ КЛЕЩИ ДЛЯ КОНТАКТНОЙ СВАРКИ | 2010 |

|

RU2538447C2 |

Изобретение относится к способу изготовления трубчатых радиаторов и сварочному устройству. Способ заключается в том, что по меньшей мере один патрубок (31) одной головной части (3, 4) и по меньшей мере одну трубу (5) радиаторов (2), состоящих из головных частей (3, 4), содержащих патрубки (31), и располагаемых между ними труб (5), позиционируют в устройстве для контактной сварки. Удерживают в предусмотренном конечном положении и соединяют посредством контактной сварки токами средней частоты при продолжительности сварки менее 100 мс. Устройство содержит, по меньшей мере, два места (30) сварки токами средней частоты, каждое из которых содержит четыре электрода (6, 7, 8, 9). Два электрода (7, 9) конструктивно выполнены с возможностью охвата трубы, а два электрода (6, 8) конструктивно выполнены с возможностью охвата патрубка (31). Места (30) сварки могут функционировать одновременно. Каждое место (30) сварки выполнено с возможностью обеспечения продолжительности сварки менее 100 мс и имеет возможность отдельного регулирования. Изобретение позволяет осуществлять высокий уровень автоматизации изготовления радиаторов и обеспечивает промышленную воспроизводимость соответствующих рабочих результатов. 2 н. и 10 з.п. ф-лы, 5 ил.

1. Способ изготовления трубчатых радиаторов (2), состоящих из головных частей (3, 4), содержащих патрубки (31), и располагаемых между ними труб (5), отличающийся тем, что, по меньшей мере, один патрубок (31) одной головной части (3, 4) и, по меньшей мере, одну трубу (5) позиционируют в устройстве для контактной сварки, удерживают в предусмотренном конечном положении и соединяют посредством контактной сварки токами средней частоты при продолжительности сварки менее 100 мс.

2. Способ по п.1, отличающийся тем, что контактную сварку токами средней частоты осуществляют одновременно, по меньшей мере, в двух местах (30) сварки.

3. Способ по п.2, отличающийся тем, что контактную сварку токами средней частоты в каждом месте (30) сварки регулируют отдельно.

4. Способ по п.1, отличающийся тем, что контактной сваркой токами средней частоты соединяют одновременно несколько труб с несколькими патрубками головных частей.

5. Способ по п.1, отличающийся тем, что перед позиционированием трубы (5) осуществляют автоматическое измерение ее длины.

6. Способ по п.1, отличающийся тем, что перед позиционированием патрубков (31) головных частей (3, 4) осуществляют автоматическое измерение их длины, диаметра и округлости.

7. Способ по п.6, отличающийся тем, что используют трехмерный метод измерения.

8. Способ по п.1, отличающийся тем, что в нем осуществляют управление от центральной вычислительной машины.

9. Устройство (1) для контактной сварки трубчатых радиаторов (2), состоящих из головных частей (3, 4), содержащих патрубки (31), и располагаемых между ними труб (5), отличающееся тем, что оно содержит, по меньшей мере, два места (30) сварки токами средней частоты, каждое из которых содержит четыре электрода (6, 7, 8, 9), причем два электрода (7, 9) конструктивно выполнены с возможностью охвата трубы, а два электрода (6, 8) - с возможностью охвата патрубка (31), при этом места (30) сварки могут функционировать одновременно, а каждое место (30) сварки выполнено с возможностью обеспечения продолжительности сварки менее 100 мс и с возможностью отдельного регулирования.

10. Сварочное устройство (1) по п.9, отличающееся тем, что каждое место (30) сварки подключено к собственной электрической цепи.

11. Сварочное устройство (1) по п.9 или 10, отличающееся тем, что оно снабжено несколькими блоками (18) токопроводов.

12. Сварочное устройство (1) по п.11, отличающееся тем, что каждый блок токопроводов (18) содержит несколько электрически разделенных друг от друга токопроводов (27), удерживающих электрод (6).

| Машина для контактной стыковой сварки | 1974 |

|

SU515610A1 |

| Способ контактной стыковой сварки | 1969 |

|

SU308620A1 |

| JP 55045586 A, 31.03.1980 | |||

| ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2706268C1 |

Авторы

Даты

2013-10-20—Публикация

2011-01-12—Подача