Изобретение относится к конТактной стыковой сварке оплавлением, преимущественно труб большого диаметра для магистральных газо- и нефтепроводов.

Известна контактная стыковая сварка оплавлением с подогревом, в процессе которой переменный- ток промышленной частоты подводится через трансформатор к концам свариваекЕЛХ труб.

Однако при сварке труб большого диаметра обычные способы сварки требуют сравнительно высокой мощности и ввиду бояьпюй зоны разогрева приводят к значительному гратооъразованию.

Цель изобретения - повысить производительность и качество сварки.

Для этого в процессе предварительного подогрева ток по свариваемым кромкам при отсутствии контакта между ними пропускают в направлении, параллельном плоскости стыка. При этом происходит поверхностный нагрев заготовок. Процесс оплавления производят при пропускании тока по свариваемш заготовкам паралпел но оси трубы.

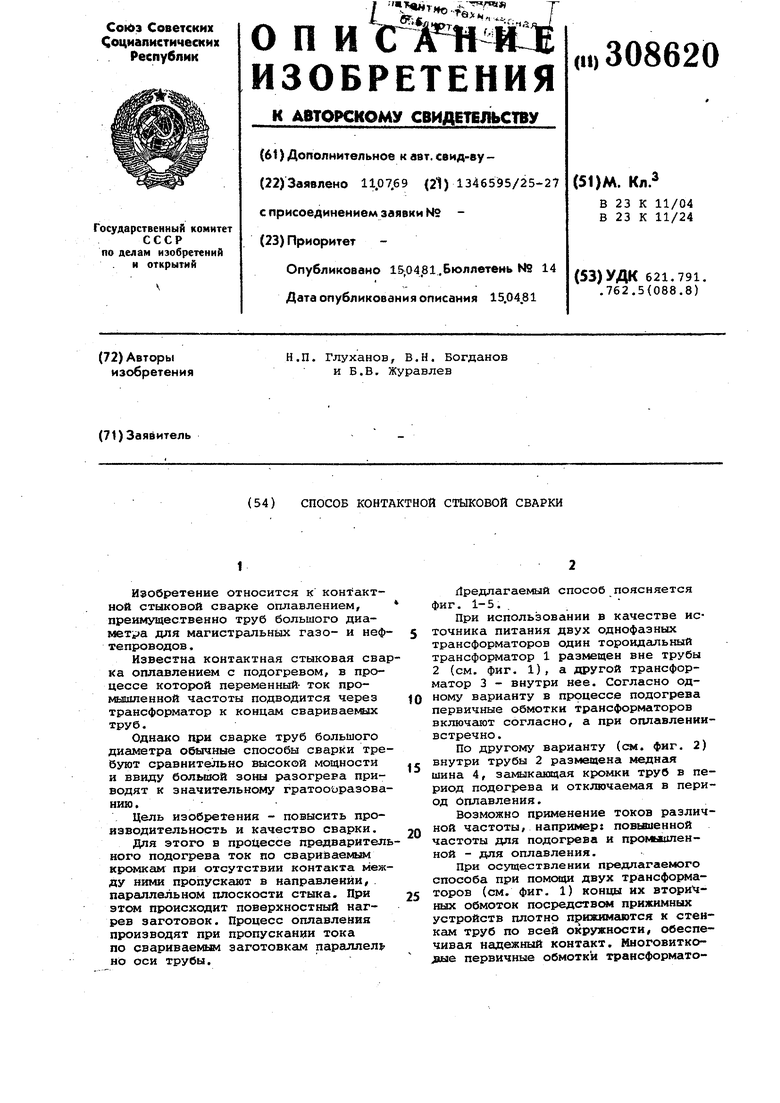

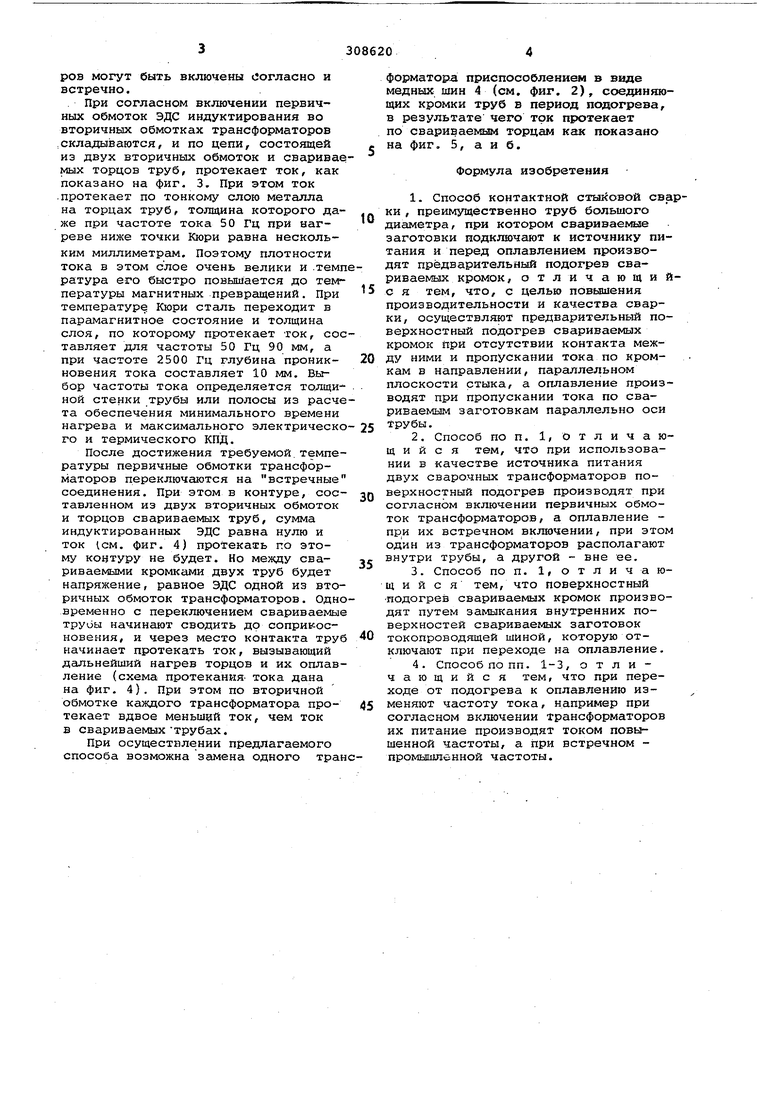

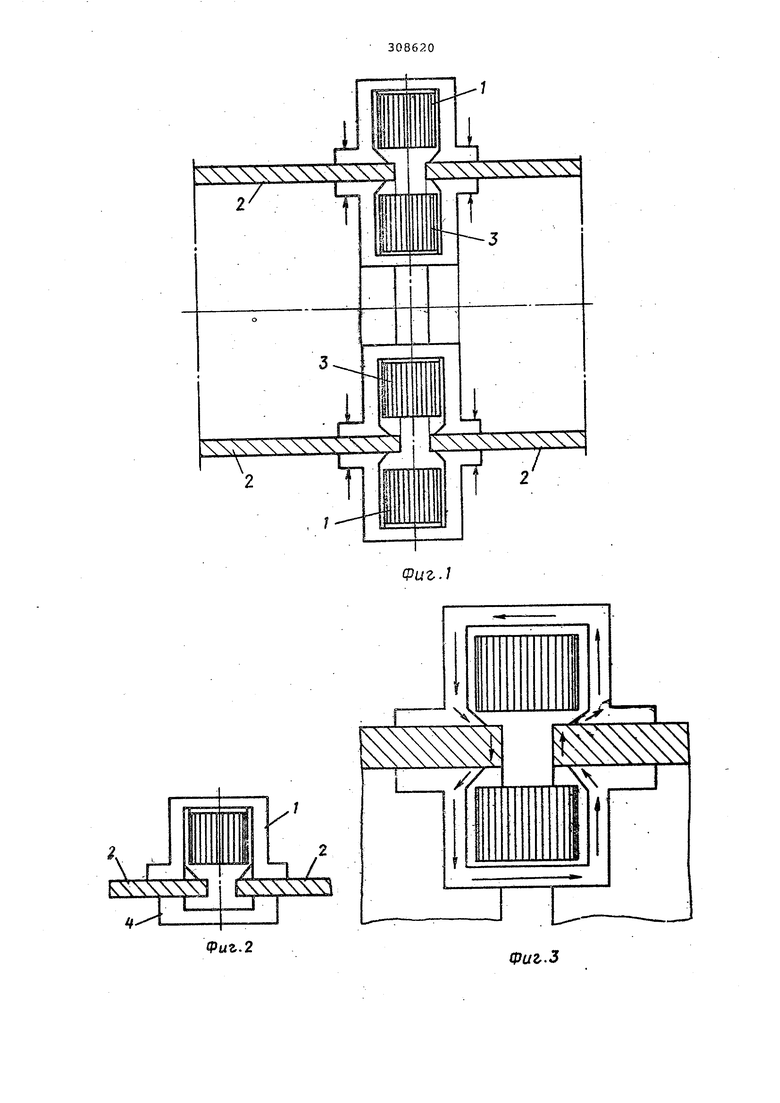

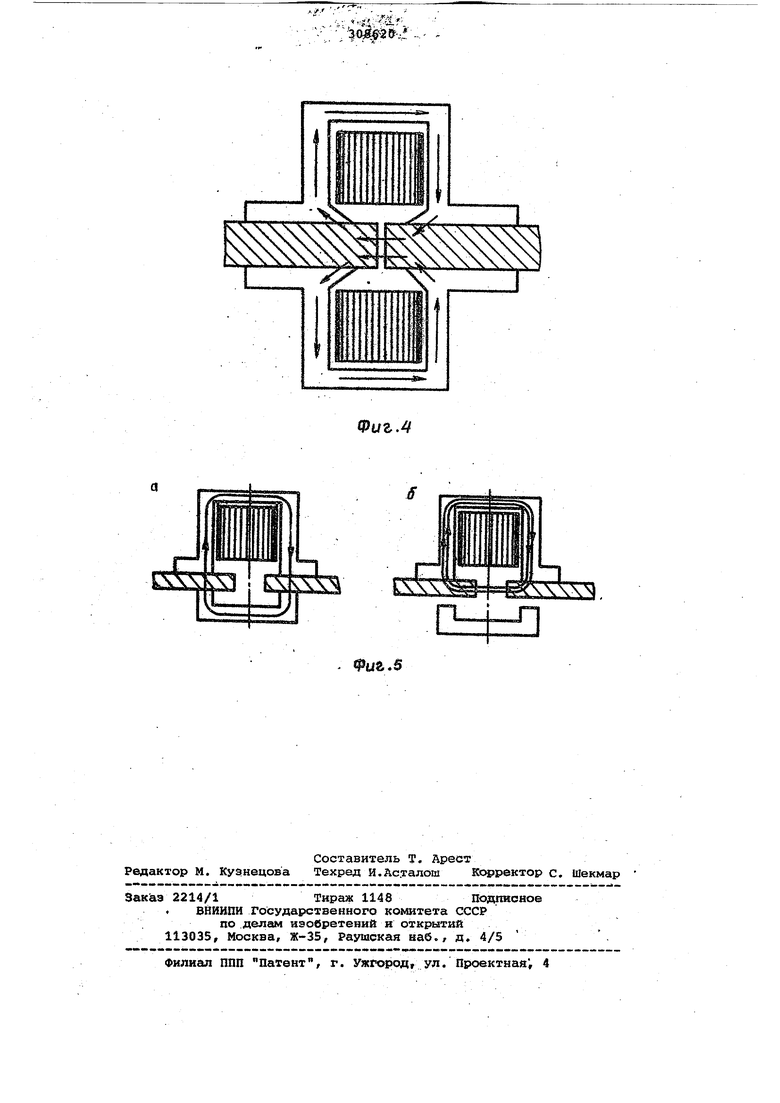

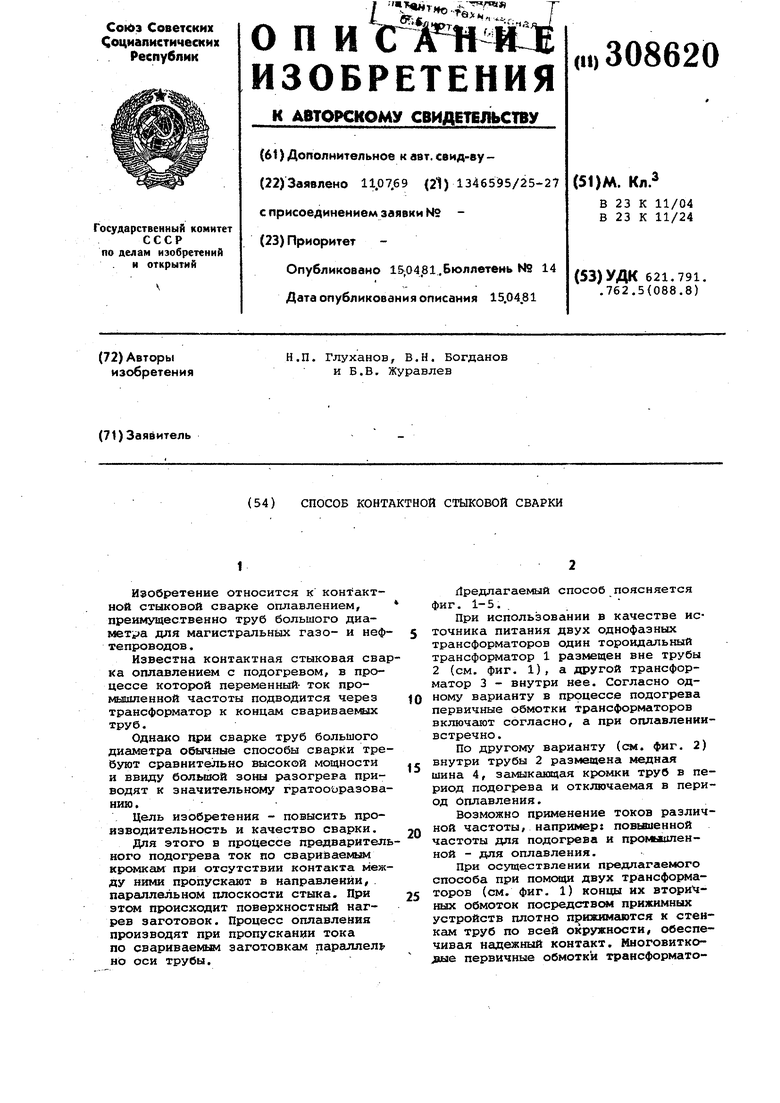

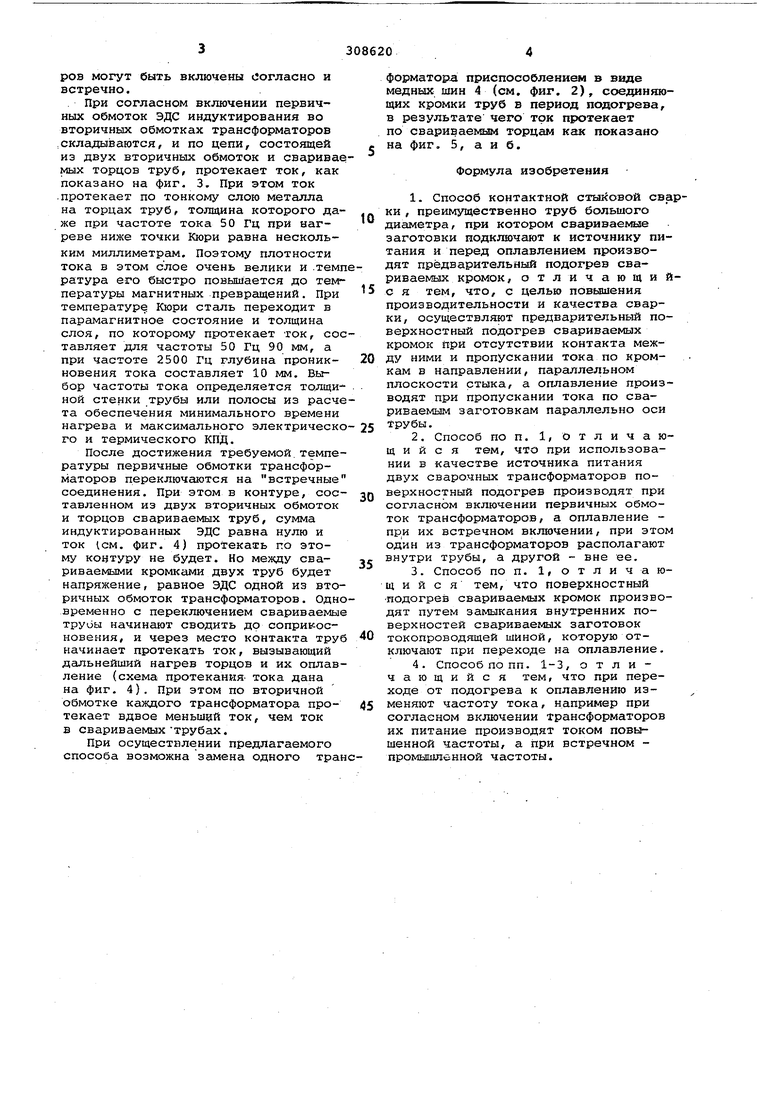

предлагаемый способ поясняется фиг. 1-5.

При использовании в качестве источника питания двух однофазных трансформаторов один тороидальный трансформатор 1 размещен вне трубы 2 (см. фиг. 1), а другой трансформатор 3 - внутри нее. Согласно одному варианту в процессе подогрева первичные обмотки трансформаторов включают согласно, а при оплавлениивстречно.

По другому варианту (ca«. фиг. 2) внутри трубы 2 размещена медная шина 4, замыкающая кромки труб в период подогрева и отключаемая в период Оплавления.

Возможно применение токов различной частоты, напрш юр: повьвиенной частоты для подогрева и промышленной - для оплавления.

При осуществлении предлагаемого способа при помощи двух трансформаторов (см. фиг. 1) концы их вторичных обмоток посредстве прижимных устройств плотно прСОЕИмаются к стенкам труб по всей окружности, обеспечивая надежный контакт. Многовитко.эые первичные обмотки трансформаторов могут быть включены Согласно и встречно.

. При согласном включении первичных обмоток ЭДС индуктирования во вторичных обмотках трансформаторов ,склады;ваются, и по цепи, состоящей из двух вторичных обмоток и свариваемых торцов труб, протекает ток, как показано на фиг. 3. При этом ток .протекает по тонкому слою металла на торцах труб, толщина которого даже при частоте тока 50 Гц при нагреве ниже точки Кюри равна нескольким миллиметрам. Поэтому плотности тока в этом слое очень велики и .темп ратура его быстро повышается до температуры магнитных превращений. При температуру Кюри сталь переходит в парамагнитное состояние и толщина слоя, по которому протекает ток, составляет для частоты 50 Гц 90 мм, а при частоте 2500 Гц глубина проникновения тока составляет 10 мм. Выбор частоты тока определяется толщиной стенки трубы или полосы из расчета обеспечения минимального времени нагрева и максимального электрического и термического КПД.

После достижения требуемой, температуры первичные обмотки трансформаторов переключаются на встречные соединения. При этом в контуре, составленном из двух вторичных обмоток и торцов свариваемых труб, сумма индуктированных ЭДС равна нулю и ток 1см. фиг. 4) протекать по этому контуру не будет. Но между свариваемыми кромкс1ми двух труб будет напряжение, равное ЭДС одной из вторичных обмоток трансфор 1аторов. Одновременно с переключением свариваемые труоы начинают сводить до сопри сосновения, и через место контакта труб начинает протекать ток, вызывающий дальнейший нагрев торцов и их оплавление (схема протекания- тока дана на фиг. 4). При этом по вторичной обмотке каждого трансформатора протекает вдвое меньший ток, чем ток в свариваемыхтрубах.

При осуществлении предлагаемого способа возможна замена одного тран

форматора приспособлением в виде медных шин 4 (см. фиг. 2), соединяющих кромки труб в период подогрева, в результате чего ток протекает по свариваемым торцам как показано на фиг. 5, а и б.

Формула изобретения

1.Способ контактной стыковой сваки , преимущественно труб большого диаметра, при котором свариваемые заготовки подключают к источнику питания и перед оплавлением производят предварительный подогрев свариваемых кромок, отличающийс я тем, что, с целью повышения производительности и качества сварки, осуществляют предварительный поверхностный подогрев свариваемых кромок при отсутствии контакта между ними и пропускании тока по кромкам в направлении, параллельном плоскости стыка, а оплавление производят при пропускании тока по свариваемым заготовкам параллельно оси Трубы.

2.Способ по п. 1, отличающийся тем, что при использовании в качестве источника питания двух сваро.чных трансформаторов поверхностный подогрев производят при согласном включении первичных обмоток трансформаторов, а оплавление при их встречном включении, при этом один из трансформаторов располагают внутри трубы, а другой - вне ее.

3.Способ по п. 1, отличающийся тем, что поверхностный подогрев свариваемых кромок производят путем замыкания внутренних поверхностей свариваемых заготовок токопроводящей шиной, которую отключают при переходе на оплавление.

4.Способ по пп. 1-3, отличающийся тем, что при переходе от подогрева к оплавлению изменяют частоту тока, например при согласном включении трансформаторов их питание производят током повышенной частоты, а при встречном промышленной частоты.

u

uJ.

/ L

./

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОДИНАМИЧЕСКОЕ СВАРОЧНОЕ УСТРОЙСТВО | 1989 |

|

RU2041779C1 |

| Машина для контактной стыковой сварки | 1979 |

|

SU1039669A1 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2009 |

|

RU2393068C1 |

| Устройство управления процессом контактной стыковой сварки оплавлением с подогревом звеньев цепей | 1986 |

|

SU1412905A1 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1388228A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ И ИЗМЕРЕНИЕМ ТЕМПЕРАТУРЫ ОБРАЗЦОВ ИЗДЕЛИЙ РАЗЛИЧНОГО СЕЧЕНИЯ | 2012 |

|

RU2504462C1 |

| Способ стыковой контактной сварки инструментальных заготовок | 1958 |

|

SU122559A1 |

| Способ высокочастотной сварки труб и устройство для его осуществления | 1985 |

|

SU1320035A1 |

| Установка для контактной стыковой сварки труб | 1970 |

|

SU351423A1 |

| Источник питания для стыковой сварки оплавлением | 1990 |

|

SU1776519A1 |

Фиг./

i

,

S bSSSSS3

K4

//L

Фиг.

Авторы

Даты

1981-04-15—Публикация

1969-07-11—Подача