Область применения

Изобретение относится к области машиностроения и может найти применение при изготовлении проволочной сетки сварной, кладочной с ячейкой от 50×50 до 250×250 мм и диаметром проволоки от 2 до 5 мм.

Уровень техники

Сварная кладочная сетка, называемая также строительной, используется при армировании кирпичной кладки, стяжке фундамента, штукатурных работах. Ее изготавливают путем сваривания металлических прутков небольшого диаметра. В результате получаются ячейки квадратной либо прямоугольной формы и определенного размера. Их используют в кладочных работах с целью усиления несущих и ненесущих конструкций, придания стенам прочность и стойкость к разрушению, предотвратить чрезмерную усадку и деформации.

В производстве кладочной сетки используется оборудование, принцип работы которого заключается в сваривании параллельно расположенных и пересекающихся под углом 90° струн проволоки диаметром 2-5 мм.

На практике используются преимущественно машины для сварки сеток, в которых горизонтальная группа продольных проволок движется периодически, чтобы обеспечить их сварку в неподвижных местах скрещивания сетки с подводимыми поперечными проволоками в паузах движения.

Известны устройства для изготовления проволочных сеток, определяемых множеством продольных проволок, расположенных на определенном расстоянии друг от друга, и множеством поперечных проволок, находящихся на определенном расстоянии друг от друга и сваренных с продольными проволоками в поперечном направлении для формирования последних.

Известные устройства обычно включают первый блок для подачи продольных проволок, предназначенный для подведения в область соединения продольных проволок и поперечных проволок, расположенных на определенном расстоянии друг от друга.

Известные устройства содержат блок для подачи поперечных проволок для подведения поперечной проволоки к множеству продольных проволок.

Данные устройства включают сварочный блок для сваривания поперечной проволоки с продольными проволоками на участках взаимного наложения.

Согласно известному уровню техники, соответствующее расстояние между продольными проволоками определяется взаимным расположением индивидуальных блоков подачи продольных проволок, которое определяется на начальном этапе установки устройства

Известные из уровня техники станки отличаются качеством сварных сеток, степенью надежности и функциональности оборудования, удобством обслуживания и доступа к основным узлам.

Известна установка для изготовления плоских сеток по патенту RU 2486040 (Заявка 2011109129/02; МПК B23K 11/10, B23K 101/22, B21F 27/10. Патентообладатель ООО «Научно-производственное объединение "Электрик" (RU). Опубликовано 10.09.2012) [1]. Установка предназначена для изготовления плоских сеток из проволоки диаметром 5-8 мм длиной до 3000 мм и высотой 2500 мм. В установке используется одновременно два кондуктора, которые автоматически перемещаются вдоль линии сварки. Организовано два поста загрузки. Установка содержит устройство поперечного и продольного перемещения кондуктора через зону сварки. Для опоры кондуктора использованы роликовые опоры. Нижние электроды сварочной машины выполнены с возможностью вертикального перемещения, что позволяет производить сварку проволок в любом порядке. Установка обеспечивает возможность ее перенастройки на выпуск сеток разных размеров и шагов. Получение качественных изделий с высокой плоскостностью и точными геометрическими параметрами сетки достигается благодаря применению системы управления с программируемыми контроллерами, использованию силовых приводов, выполненных на базе сервоприводов и преобразователей частоты. Известная установка имеет сложную конструкцию, предназначена для изготовления сетки из толстых прутков диаметром 5-8 мм, преимущественно заборной сетки, и не предназначена для изготовления кладочной сетки с диаметорм проволоки от 2 до 5 мм.

Известны устройство и способ изготовления металлической сетки по патенту RU (11) 2753816 (Заявка: 2019125876; МПК B21F 27/10. Патентообладатель: М.Э.П. Маккине Элеттрониче Пьеатричи С.П.А. (IT). Опубликовано: 23.08.2021) [2]. Группа изобретений относится к изготовлению металлических сеток, которые могут быть использованы, в частности в качестве арматуры или в сочетании с ней для железобетонных конструкций. Устройство (10) для изготовления металлической сетки (11), имеющей продольные стержни (13, 15) и поперечные стержни (14) с заданным диаметром, расположенные с требуемым взаимным шагом, содержит первую рабочую группу (16) и вторую рабочую группу (34), расположенные последовательно и функционально взаимосвязаны для получения сетчатого полуфабриката (12). Полуфабрикат дорабатывают до получения требуемой металлической сетки (11) с использованием сварки. Обеспечивается изготовление металлических сеток с размером сетки любого типа, упрощается техническое обслуживание сетки.

Известно устройство и способ изготовления проволочной сетки по патенту RU 2764162 (Заявка: 2019142672, 05.06.2018. МПК B21F 23/00; B21F 27/20. Патентообладатель(и): М.Э.П. МАККИНЕ ЭЛЕТТРОНИЧЕ ПЬЕАТРИЧИ С.П.А. (IT).Опубликовано: 13.01.2022) [3]. Устройство для изготовления проволочной сетки (11) включает сварочный блок (17), первое устройство подачи (15) для подведения продольных проволок (13), второе устройство подачи (16) для подведения по меньшей мере одной поперечной проволоки (14) в упомянутый выше сварочный блок (17). Блок позиционирования (31) предназначен для получения от указанного первого устройства подачи (15) упомянутых выше продольных проволок (13), расположенных параллельно относительно первого направления (D1) на заданном расстоянии, и содержит по меньшей мере одно устройство позиционирования (45). Захватные элементы (36) предназначены для извлечения одной из упомянутых выше продольных проволок (13) из указанного блока позиционирования (31) и для перемещения их в соответствующих направлениях подачи и к упомянутому сварочному блоку (17). Блок позиционирования (31) включает участок подготовки (50) и участок доставки (51), а указанные захватные элементы (36) расположены на упомянутом участке доставки (51). Сокращается время изготовления проволочной сетки заданной формы. Устройство содержит множество захватных элементов, каждый из которых обеспечивает извлечение одной из продольных проволок из блока позиционирования и перемещение их в соответствующих направлениях подачи и к сварочному блоку. Такое перемещение толканием продольных заготовок может приводить к искривлению прутков, особенно малого диаметра, а следовательно, к некачественной сварке. Известное устройство имеет сложную конструкцию и предназначено для изготовления арматурной или ограждающей сетки. В известном изобретении под соединением продольных и поперечных проволок в основном подразумевается сварка, однако изобретение применимо для любого типа соединения, и в описании под термином сварка имеется в виду любой тип соединения.

Известна машина для сварки сеток и способ изготовления проволочных сеток по патенту RU 2741580 (Заявка: 2019117424; МПК B23K 11/10, B23K 101/22, B21F 27/10. Патентообладатель: ЭВГ ЭНТВИКЛЮНГС - У. ФЕРВЕРТУНГС-ГЕЗЕЛЛЬШАФТ М.Б.Х. (AT). Опубликовано 27.01.2021) [4], которая может быть использована при изготовлении контактной сваркой удлиненных проволочных сеток. Подающее устройство предназначено для перемещения группы продольных проволок на стационарной внешней раме (1), а размоточное устройство (6) - для разматывания проволоки для поперечных проволок (4) с бобины (5) и для подачи этой проволоки к проходящему поперек группы продольных проволок над или под ней передающему устройству (6). Поперечные проволоки (4) по очереди подводятся к продольным проволокам. Сварочные поверхности электродов (12) и контрэлектродов (13) прижаты друг к другу при промежуточном расположении мест скрещивания поперечных проволок (4) и продольных проволок. Верхние электроды (12) и нижние контрэлектроды (13) расположены на раме (14), которая периодически возвратно-поступательно перемещается в продольном направлении. Верхние электроды (12) установлены на передвижной раме (14) с возможностью движения из верхнего положения вниз в направлении мест скрещивания, прилегающих к нижним контрэлектродам (13), а затем снова вверх. Для каждого из мест сварки предусмотрены захватные пальцы. Преимуществами изобретения является существенно меньшее шумовое воздействие, благодаря отсутствию многократного затормаживания и ускорения сетчатого полотна и необходимых для его движения устройств. Однако устройство предназначено для изготовления удлиненных проволочных сеток, но не кладочных с малым диаметром проволоки, и имеет сложную конструкцию.

Известен станок контактной сварки МТМ-1000К1 (см. https://electric-npo.ru/mashina-mtm-1000k1-dlya-setok-do-1000-mm),(https://secondtool.ru/catalog/drughoie-oborudovaniie/mashina-mnoghotochiechnoi-svarki-mtm-1000k1-dlia-proizvodstva-kladochnoi-sietki-b-u/ ;

см. https://electric-npo.ru/mashina-mtm-1000k1-dlya-setok-do-1000-mm?ysclid=m0ew7q6mty242469381. Опубликовано 13.10.2018) [6],

предназначенный для производства всей номенклатуры кладочных сеток с ячейкой от 50×50 мм до 200×200 мм и шириной до 1000 мм из правленых и отрезанных в нужный размер прутков круглого сечения диаметром от 3 до 5 мм, с подачей поперечных прутков из бункера и ручной заправкой продольных прутков. Сварочный узел состоит из 20 пар верхних и нижних контактирующих электродов.

Весь процесс сварки, подачи поперечного прутка и перемещения сетки на заданный шаг происходит в автоматическом режиме. Регулировка между осями продольных прутков, мм - 50, 100, 150, 200; подача поперечных прутков - автоматическая из бункера; подача продольных прутков - автоматическая кареткой; число свариваемых поперечных прутков в минуту - 40; количество приводов усилия, шт. - 10; число пар электродов - 20; давление сжатого воздуха в сети, МПа (кгс/см2) - 0, 63 (~6, 3); расход свободного воздуха, м3/мин - 2, 0. Масса - 2000 кг.

По совокупности существенных признаков станок МТМ-1000К1 [5] является наиболее близким аналогом к заявляемому. Однако известный станок сложен и конструктивно, и в эксплуатации, кроме того, обладает большой массой- 2000 кг.

В известном станке применен сложный и громоздкий привод электродов: прижим верхних электродов осуществляется за счёт пневмоцилиндров, установленных на каждый верхний электрод, что усложняет конструкцию и увеличивает себестоимость станка. Такая конструкция увеличивает расход воздуха, увеличивает количество датчиков и количество регулировок воздуха, и соответственно, увеличивает риски выхода оборудования из строя.

К каждому верхнему электроду подключена отдельная гибкая перемычка, обеспечивающая прохождение по ней электрического тока, что также увеличивает количество деталей, подверженных износу, и риски выхода из строя оборудования.

Затруднена перенастройка на другой размер ячейки. Чтобы изменить размер ячейки с продольным сечением, нужно переустанавливать пневмоцилиндры, убирать лишние электроды и т.д.). Возможность изготавливать сетки только с регламентированными размерами ячеек, кратными 50: 50, 100, 150, 200 мм и отсутствие возможности перенастройки на выпуск сеток разных размеров и шагов.

Наличие каретки для подачи продольных прутков толканием усложняет конструкцию, а такая подача может приводить к искривлению прутков, особенно малого диаметра, а следовательно, к некачественной сварке.

Расположение бункера подачи поперечных прутков удаленно от пульта управления оператора, для чего оператору необходимо заложить прутки в бункер, обойти станок и только потом включить его, снижает производительность и удобство обслуживания.

Техническим результатом заявляемого станка для изготовления проволочной сетки является устранение недостатков аналога и создание станка для изготовления проволочной сетки с улучшенными функциональными характеристиками, заключающимися в повышении надежности работы станка, качества производимой им продукции с точными геометрическими параметрами сетки, возможности перенастройки на выпуск сеток с разными, не регламентированными размерами ячеек, в удобстве эксплуатации.

Технический результат достигается всей совокупностью заявленных существенных признаков технического решения.

Раскрытие изобретения

Технический результат достигается тем, что станок для изготовления проволочной сетки из прутков с заданными по длине и ширине размерами ячейки сетки, содержащий раму; многоэлектродный сварочный узел для точечной контактной сварки с расположенными в один ряд нижними электродами и подвижными верхними электродами с пневматическим приводом перемещения и прижатия последних, причем торцы нижних электродов расположены оппозитно торцам верхних электродов; блок тиристоров для регулировки тока сварки; блок трансформаторов; устройства для подачи продольных и поперечных прутков, образующих плоскую сетку; блок управления,

согласно изобретению

рама состоит из основания, стоек и опорной балки, при этом на раме размещены сварочный узел 4, узел 5 подачи поперечных прутков 6, узел 7 подачи продольных прутков 8;

станок дополнительно содержит приемный стол для приема проволочной сетки 1, поступающей из сварочного узла 4 во время ее изготовления, и снабженный тяговой рамой 14 с захватными элементами для захвата проволочной сетки 1, поступающей на приемный стол 3 из сварочного узла 4, и продольного пошагового перемещения ее тяговой рамой по приемному столу с помощью шагового двигателя 18 и зубчато-реечного механизма 19 по командам, поступающим из блока 9 управления;

сварочный узел, включающий горизонтальную балку 30, жестко закрепленную на штоках 31 двух пневмоцилиндров 29, корпуса которых жестко и вертикально закреплены на раме 2 станка, для обеспечения вертикального возвратно-поступательного движения верхней балки 30 по командам, поступающим из блока 9 управления; блок трансформаторов;

при этом каждый из верхних электродов 33 упруго, с помощью пружины 35, ось которой совпадает с вертикальной осью 28 данного электрода, закреплен в вертикальном положении на верхней балке 30, а нижние электроды 34 жестко закреплены в вертикальном положении на раме 2 станка, на которой закреплены также шины 37 блока трансформаторов, при этом обеспечена неподвижность соединений нижних электродов с шинами блока трансформаторов;

при этом нижние электроды 34 разбиты на пары, и все нечетные нижние электроды 34 подключены проводниками 38 к первой шине 37.1 блока трансформаторов, а все четные нижние электроды 34 подключены ко второй шине 37.2 блока трансформаторов; причем верхние электроды соединены перемычкой 39, обеспечивающей прохождение по ней электрического тока от пары электродов нечетного верхнего 33.i и нечетного нижнего 34.i к паре четного верхнего 33.(i+1) и четного нижнего 34.(i+1), причем все множество верхних электродов 33 разбито на такие пары, состоящие из соседних электродов, и все верхние электроды 33 внутри таких пар соединены перемычками 39;

при этом узел 5 подачи поперечных прутков 6 в зону сварки расположен в вблизи от сварочного узла 4 и состоит из магазина 48 для временного хранения поперечных прутков 6, в котором организована очередь 49 из поперечных прутков 6, подготовленных для сварки с продольными прутками 8, механизма 50 подачи поперечных прутков 6 и фиксатора 51 поперечного прутка 6 в зоне сварки, причем механизм 50 подачи поперечных прутков 6, подающий их из магазина 48 в зону сварки, содержит мальтийский механизм 56, приводимый в движение через редуктор 54 электродвигателем 52 механизма 50 подачи поперечных прутков 6, закрепленным на раме 2 станка, а выходной вал 55 редуктора 54 подключен к мальтийскому механизму 56, предназначенному для преобразования непрерывного вращения выходного вала 55 редуктора 54 в прерывистое вращательное движение вала 57 УППП 5, осуществляющему циклический сброс поперечного прутка 6 под действием силы тяжести из магазина в зону сварки с фиксацией сброшенного прутка фиксатором в операционной плоскости 27 и с размещением указанного параллельного прутка на продольных прутках 8;

при этом узел 7 подачи продольных прутков 8 представляет собой ряд фиксированных направляющих каналов в виде полых трубчатых элементов 70, расположенных друг от друга на расстоянии, равном ширине ячейки «a» сетки 1 в поперечном направлении, при этом трубчатые элементы 70 закреплены на опорных балках 13 рамы 2 станка, в свою очередь закрепленных на стойках 12 рамы 2, причем наружные концы трубчатых элементов 70 являются приемными для продольных прутков 8, а противоположные концы трубчатых элементов 70 расположены в зоне сварки, вблизи нижних электродов 34, и их оси лежат параллельно горизонтальной плоскости 16 приемного стола 3;

блок 9 управления, состоящий из контроллера 21, пульта 10 управления и панели 74 оператора, при этом первый вход контроллера 21 подключен ко второму выходу пульта 10 управления, второй вход контроллера 21 подключен к выходу датчика 32 положения балки 30 сварочного узла 4, третий вход контроллера 21 подключен к выходу датчика 20 положения тяговой рамы 14, четвертый вход контроллера 21 подключен к датчику 62 сброса узла 5 подачи поперечных прутков 6, а первый выход контроллера 21 подключен к управляющему входу драйвера 75 электродвигателя 52 механизма сброса прутка узла 5 подачи поперечных прутков 6, второй выход подключен к управляющему входу драйвера 76 шагового двигателя 18 тяговой рамы 14, третий и четвертый выходы контроллера 21 подключены, соответственно ко входам управления первого 72 пневмораспределителя, предназначенного для управления пневмоцилиндрами 29 балки, и второго 73 пневмораспределителя, предназначенного для управления пневмоцилиндрами 26 захватных элементов 15; первый двунаправленный вход/выход контроллера 21 подключен к панели 74 оператора, а второй его вход/выход подключен к первому входу/выходу драйвера 47 блока 45 тиристоров.

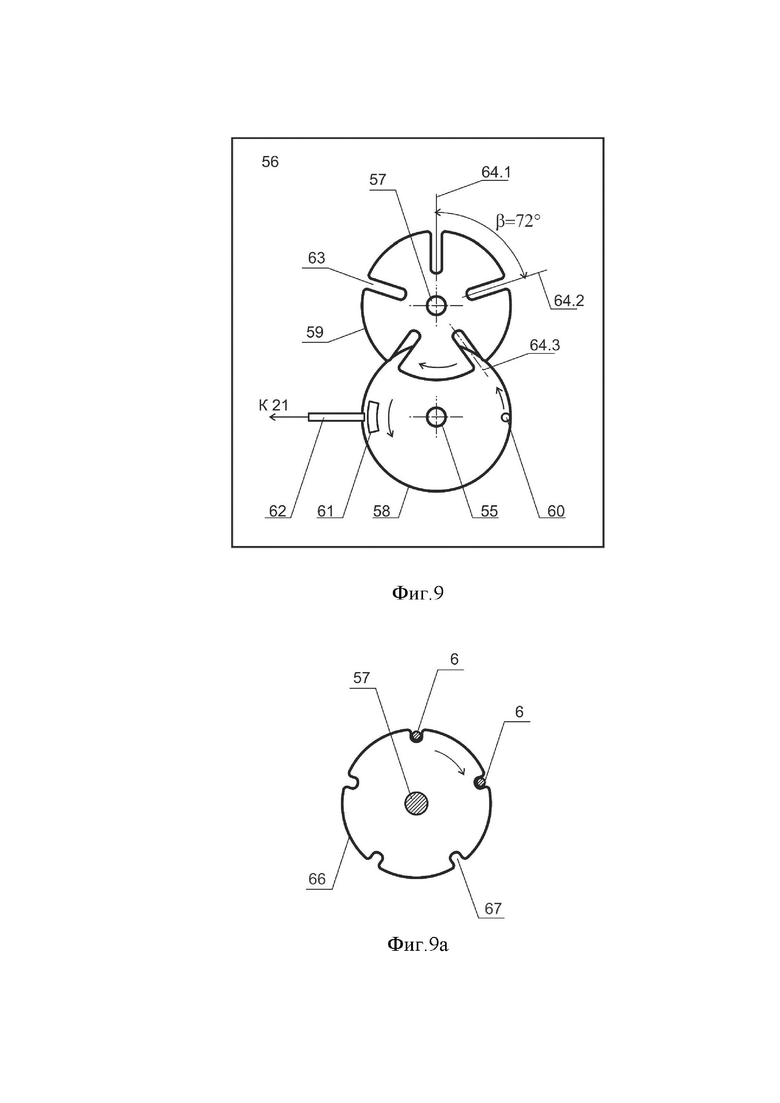

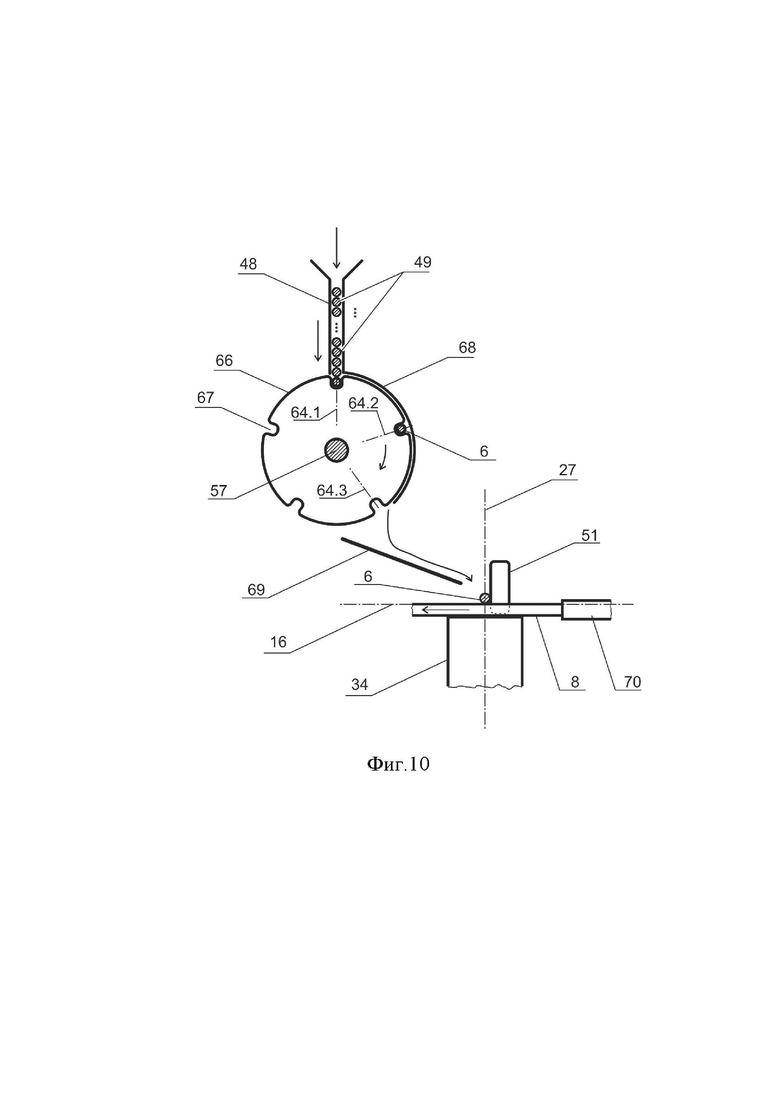

При этом согласно изобретению мальтийский механизм 56 является плоским радиальным с направлением паза мальтийского креста через ось его вращения, причем мальтийский механизм 56 состоит из ведущего 58 и ведомого 59 дисков, а ведущий диск 58 жестко закреплен на валу 55 редуктора, на ведущем диске 58 закреплен эксцентрично расположенный шип 60 и маркер 61 датчика 62 сброса прутка, причем датчик 62 сброса прутка жестко закреплен на редукторе 54, а его электрический выход подключен к четвертому входу контроллера 21; при этом ведомый диск 59 выполнен в форме мальтийского креста, представляющего собой диск с «k» радиальными пазами 63, расположенными по окружности ведомого диска с шагом β°=1/k часть оборота, где k - число пазов, с обеспечением возможности при вращении ведущего диска 58 вхождения шипа 60 в паз 63 ведомого диска и поворота ведомого диска 59 на угол β; при этом ведомый диск 59 жестко закреплен на валу 57, который закреплен на двух подшипниковых опорах 65, жестко зафиксированных на раме 2 станка, при этом на указанном валу 57 жестко закреплены два ролика 66, на внешней цилиндрической поверхности каждого из которых выполнено по «k» выемок 67, каждая из которых расположена строго напротив каждого из пазов 63 ведомого диска 59, при этом выемки 67 выполнены с возможностью размещения в них, вдоль оси каждой из них, одного поперечного прутка 6, причем поперечный пруток 6 размещается в выемках 67 двух роликов 66, таким образом, что его ось параллельна оси 81 вала 57; при этом поверхность ролика 66 с выемкой 67 в позиции 64.2 «позиция выемки, содержащей поперечный пруток» защищена ограничителем 68, удерживающим пруток 6 в выемке 67, расположенной в позиции 64.2 «позиция выемки, содержащей поперечный пруток» во время поворота ролика 66, а под выемкой 67 в позиции 64.3 «позиция выемки, сбросившей пруток» расположена направляющая 69 для направления сброшенного прутка в зону сварки, с последующей фиксацией сброшенного поперечного прутка 6 магнитным фиксатором в операционной плоскости 27.

При этом согласно изобретению мальтийский крест выполнен с пазами в количестве k=5 и шагом β=72°.

При этом согласно изобретению магнитный фиксатор 51 выполнен из трех магнитов, закрепленных вдоль зоны сварки на раме 2.

При этом согласно изобретению узел 7 подачи продольных прутков 8 представляет собой ряд фиксированных направляющих каналов в виде полых трубчатых элементов 70, расположенных друг от друга на расстоянии, равном ширине ячейки «a» сетки 1 и предназначенных для расположения в них продольных прутков 8, причем трубчатые элементы 70 закреплены на опорной балке 13 рамы 2, наружные концы трубчатых элементов 70 являются приемными для продольных прутков 8, противоположные концы трубчатых элементов 70 расположены вблизи зоны сварки, а их оси лежат параллельно горизонтальной плоскости 16 приемного стола 3.

При этом согласно изобретению для функционирования пневмоцилиндров 29, обеспечивающих вертикальное возвратно-поступательное движение верхней балки 30, и пневмоцилиндров 26, обеспечивающих работу захватных элементов 15, к станку подключена воздушная сеть высокого давления, причем газовый поток высокого давления (ГПВД1) от нее поступает во входной узел 71, предназначенный для фильтрации поступающего воздуха, регулирования давления, обработки его маслораспылителем и разделения на два газовых потока ГПВД2 и ГПВД3, эти потоки поступают, соответственно, на первый 72 и второй 73 пневмораспределители, предназначенные для управления, соответственно, пневмоцилиндрами 29 и пневмоцилиндрами 26, при этом первый 72 и второй 73 пневмораспределители по командам, поступающим на их управляющие входы с третьего и четвертого выходов контроллера 21, формируют газовые потоки ГПВД4, ГПВД5, ГПВД6 и ГПВД7, причем, ГПВД4 и ГПВД6 поступают на входы каналов доступа в штоковые полости пневмоцилиндров 29 и 26, на входы каналов доступа в поршневую полость которых поступают ГПВД5, и ГПВД7.

При этом согласно изобретению пульт 10 управления первым выходом подключен к управляющему входу блока 77 питания для аварийной остановки станка, второй выход пульта 11 подключен к первому входу контроллера 21 для управления работой станка, причем пульт 10 управления закреплен на пневмоцилиндре 29 верхней балки с учетом удобства обслуживания оператором, а панель 74 оператора подключена к первому входу/выходу контроллера 21.

При этом согласно изобретению электропитание станка осуществляется от сети 78 переменного тока, подключенной ко входу коммутатора 46 сети переменного тока, предназначенного для включения/выключения заявляемого станка и отдельных его узлов, а так же для защиты цепей питания станка от перегрузки, при этом коммутатор 46 состоит из автоматических выключателей.

При этом согласно изобретению низковольтным питанием постоянного тока блоки станка обеспечиваются от блока питания 77, силовой вход которого подключен к четвертому выходу коммутатора 46, к которому подключен и силовой вход драйвера 76, при этом выходы постоянного тока блока 77 питания подключены ко входам питания блоков станка.

При этом согласно изобретению электродвигатель 52 механизма 50 подачи поперечных прутков 6 получает электропитание от драйвера 75, силовой вход которого подключен к третьему выходу коммутатора 46 сети переменного тока, а управляющий вход драйвера 75 подключен к первому выходу контроллера 21.

Перечень фигур

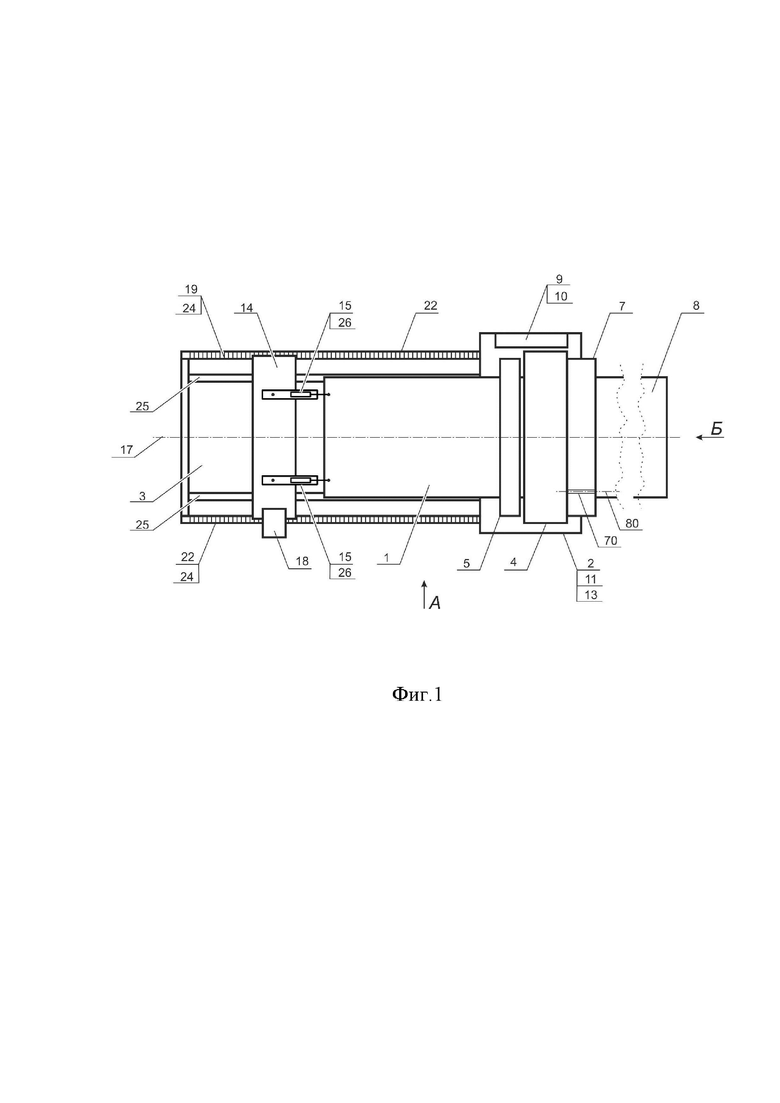

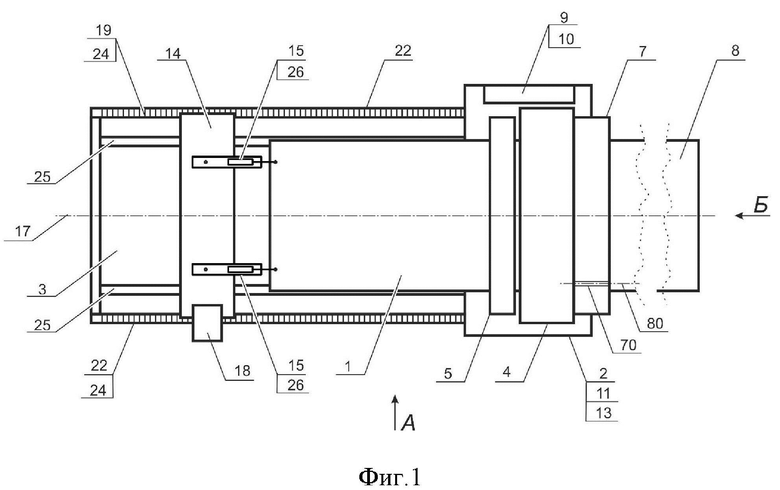

Фиг. 1. Станок вид сверху.

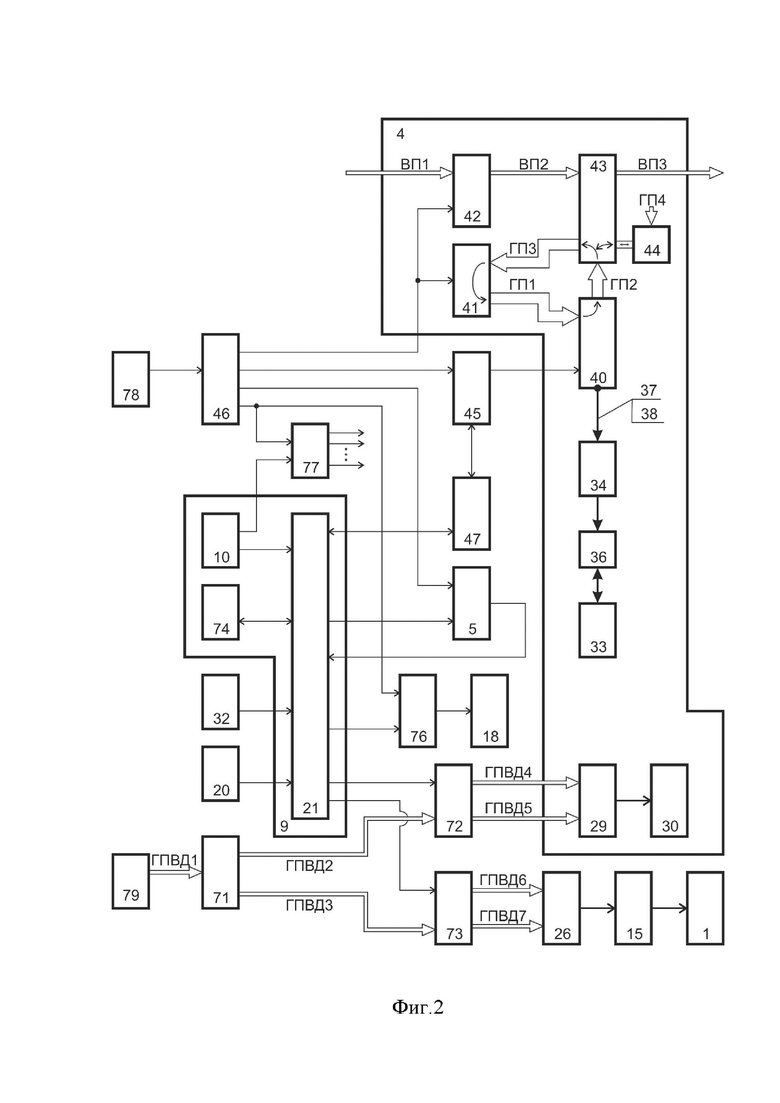

Фиг. 2. Функциональная схема станка.

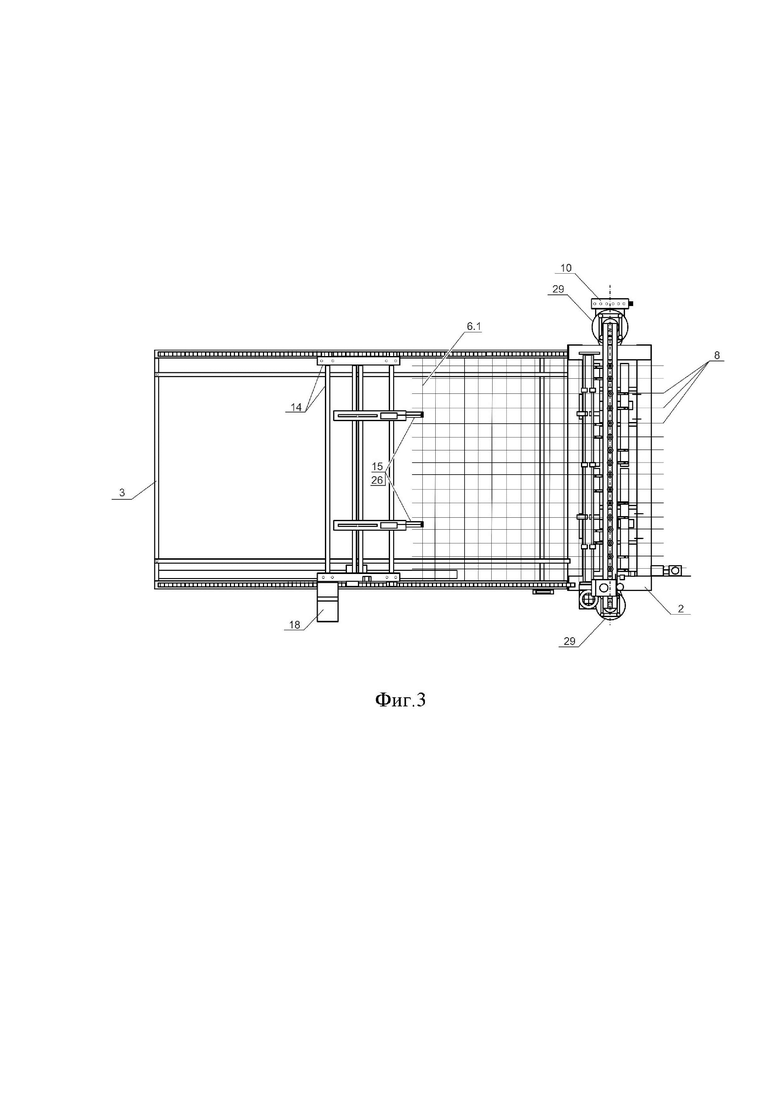

Фиг. 3. Станок, вид сверху, с продольными 8 и поперечными 6 прутками.

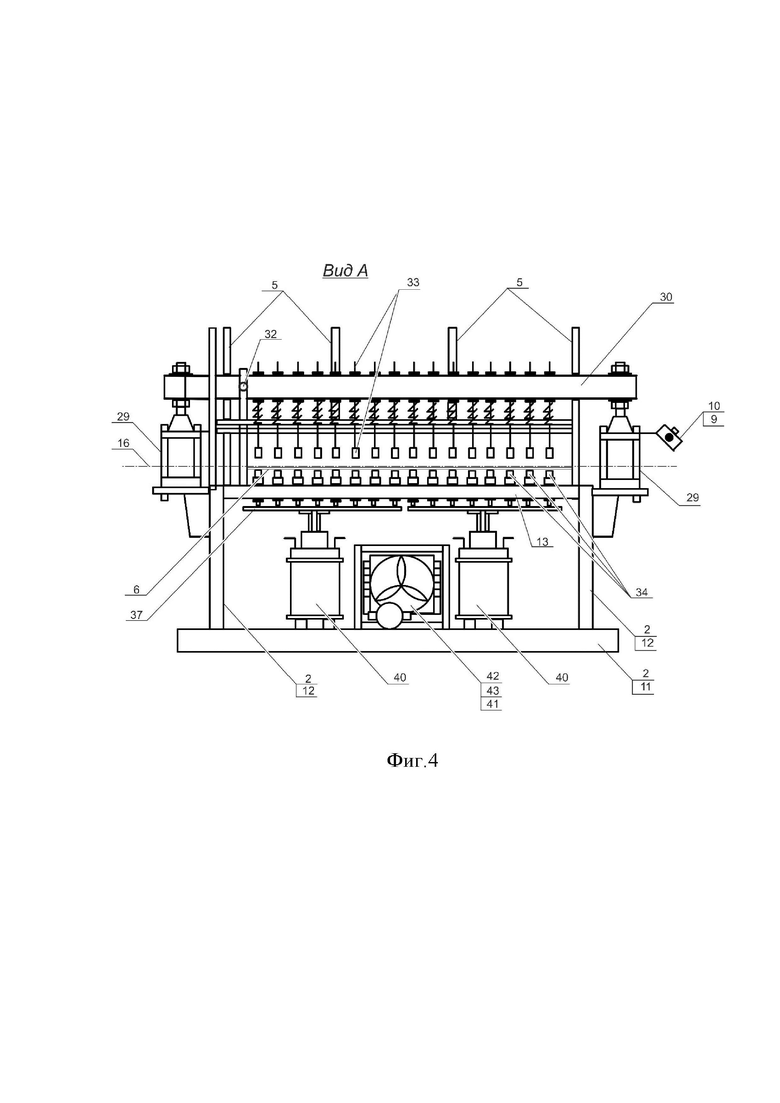

Фиг. 4. Вид А, фронтальный вид станка.

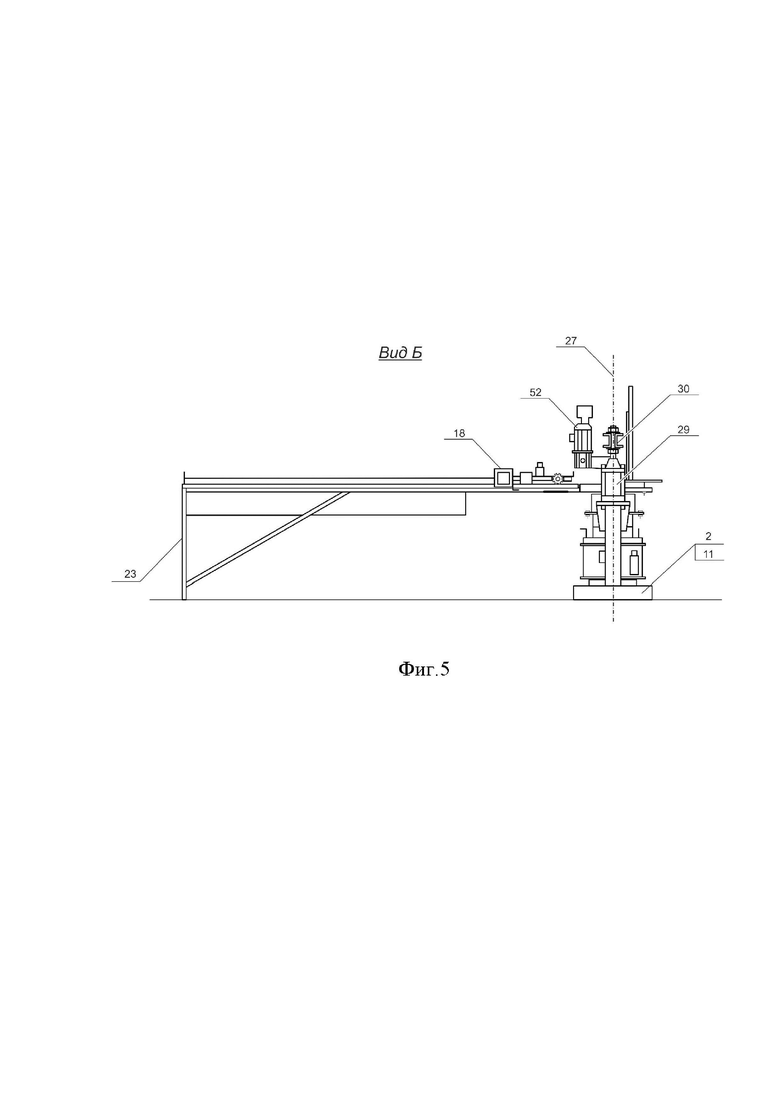

Фиг. 5. Вид Б, вид сбоку.

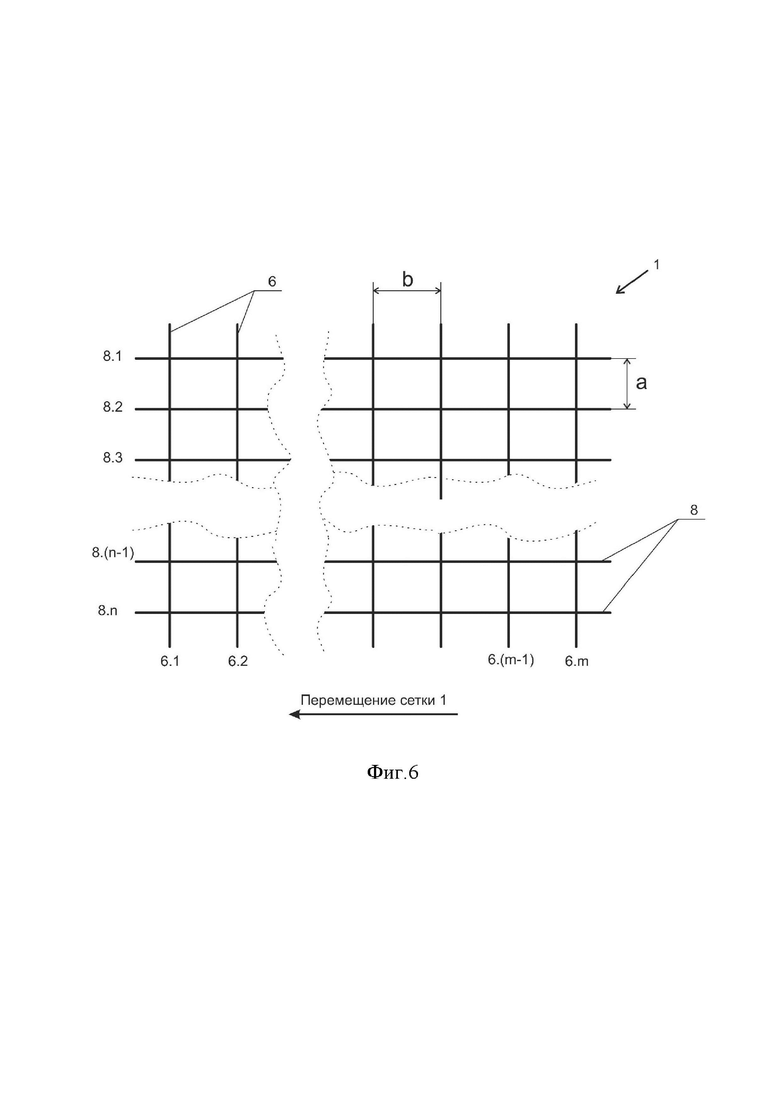

Фиг. 6. Схема сетки 1.

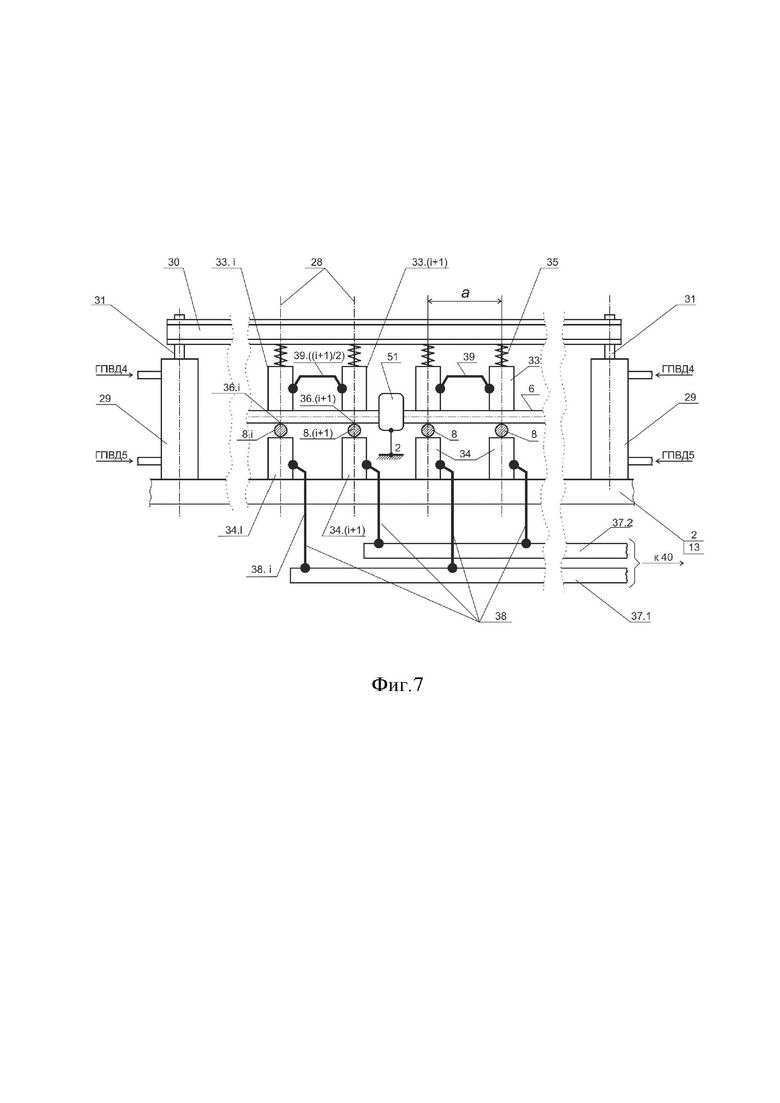

Фиг. 7. Схема сварочного узла 4.

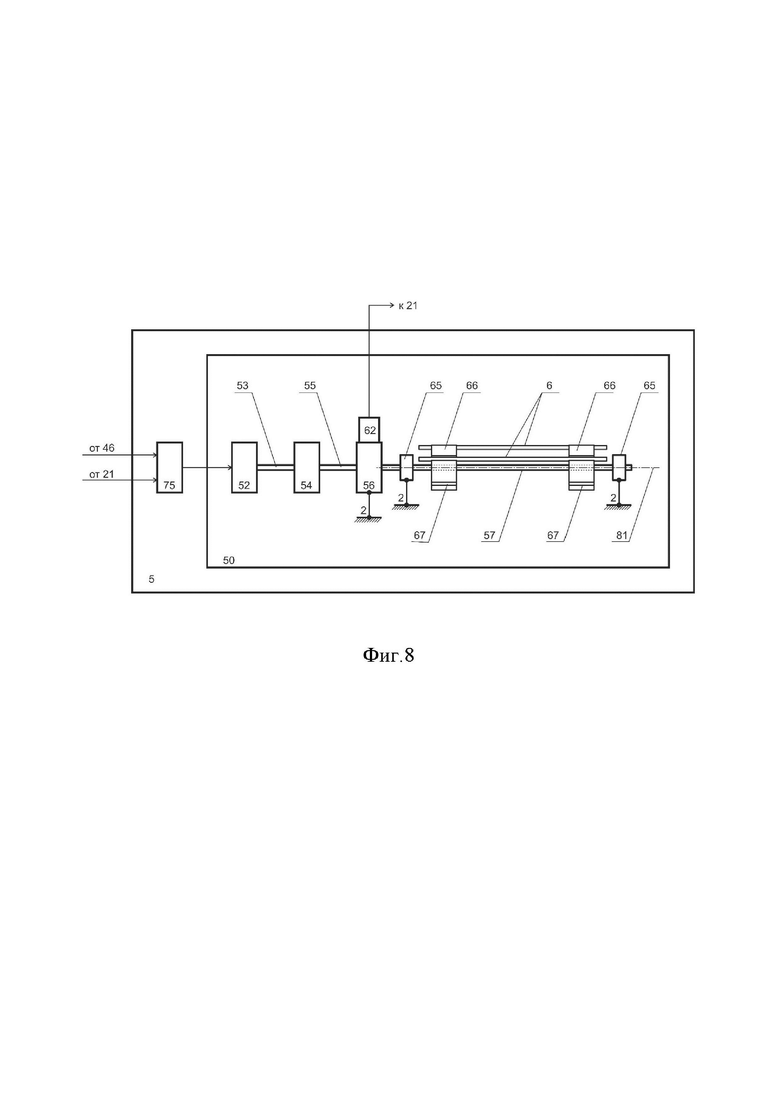

Фиг. 8. Схема механизма 50 подачи поперечного прутка 6.

Фиг. 9. Схема мальтийского механизма 56.

Фиг. 9.а. Схема ролика 66.

Фиг. 10. Схема сброса прутка 6.

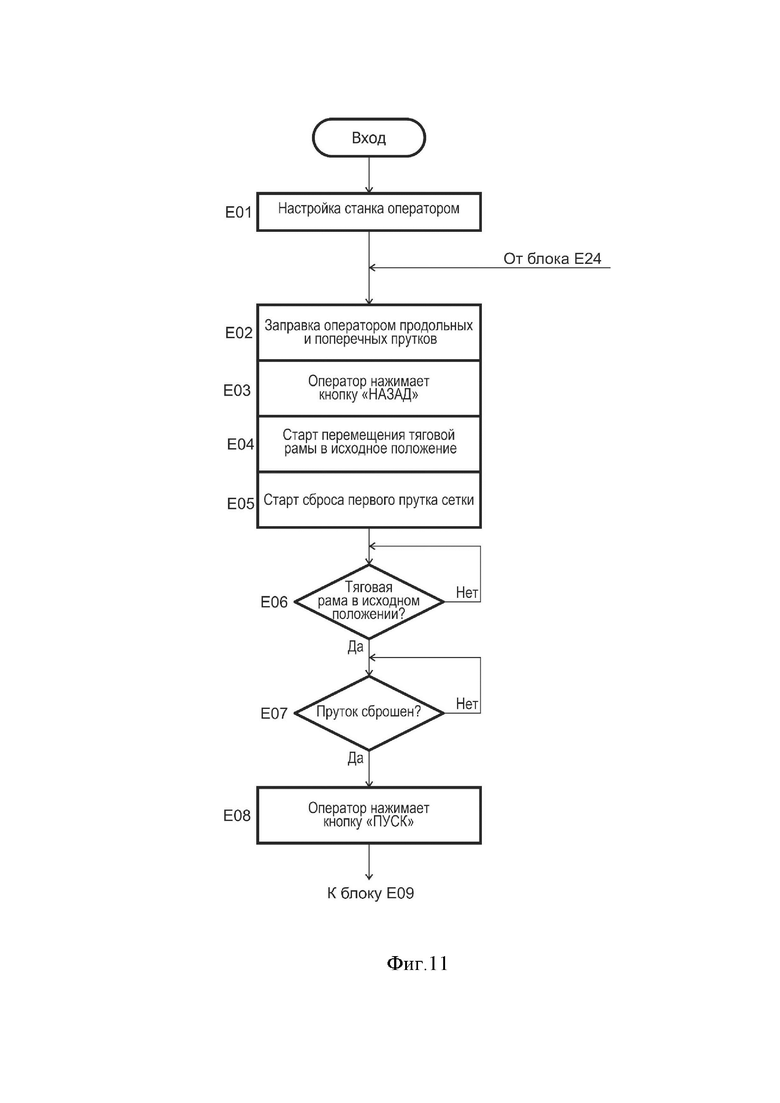

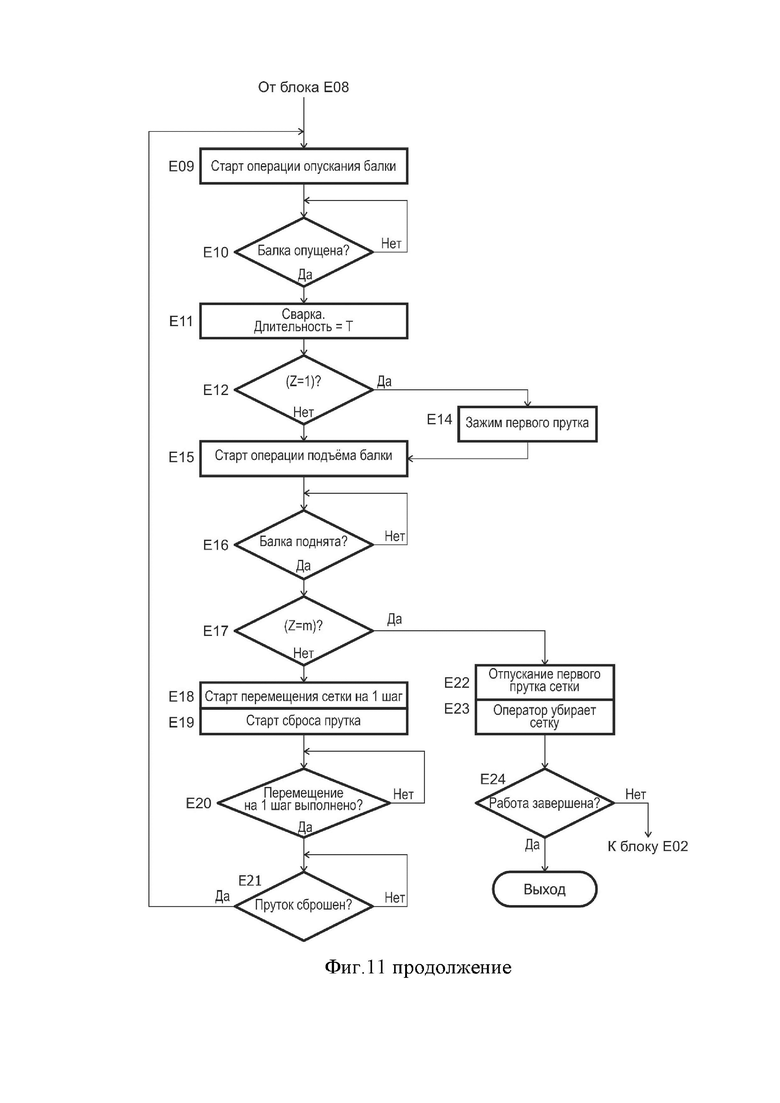

Фиг. 11. Алгоритм работы станка

Перечень позиций

1 - Проволочная сетка;

2 - Рама станка;

3 - Приемный стол;

4 - Сварочный узел;

5 - Узел подачи поперечных прутков (УППП) 6;

6 - Поперечный пруток;

7 - Узел подачи продольных прутков 8;

8 - Продольный пруток;

9 - Блок управления;

10 - Пульт управления;

11 - Основание рамы 2;

12 - Стойки рамы 2;

13 - Опорная балка рамы 2;

14 - Тяговая рама;

15 - Захватный элемент;

16 - Горизонтальная плоскость приемного стола 3;

17 - Продольная ось приемного стола 3;

18 - Шаговый двигатель;

19 - Зубчато-реечный механизм;

20 - Датчик положения тяговой рамы 14;

21 - Контроллер;

22 - Боковые трубы стола;

23 - Ножки приемного стола 3;

24 - Зубчатая рейка;

25 - Направляющая приемного стола 3;

26 - Пневмоцилиндр захватного элемента 15;

27 - Операционная плоскость;

28 - Вертикальная ось электродов;

29 - Пневмоцилиндр верхней балки 30;

30 - Верхняя балка;

31 - шток пневмоцилиндра 29;

32 - Датчик положения верхней балки балки 30;

33 - Электрод верхний;

34 - Электрод нижний;

35 - Пружина;

36 - Точка сварки;

37 - Шины блока 40 трансформаторов;

38 - Проводники нижних электродов 34;

39 - Перемычка;

40 - блок трансформаторов;

41 - Насос;

42 - Вентилятор;

43 - Радиатор;

44 - Бачок расширительный

45 - Блок тиристоров;

46 - Коммутатор сети переменного тока;

47 - Драйвер тиристоров;

48 - Магазин поперечных прутков;

49 - Очередь поперечных прутков;

50 - Механизм подачи поперечных прутков 6;

51 - Фиксатор поперечного прутка 6;

52 - Электродвигатель механизма 50 подачи поперечных прутков 6;

53 - Вал электродвигателя;

54 - Редуктор;

55 - Вал редуктора;

56 - Мальтийский механизм;

57 - Вал УППП 5;

58 - Ведущий диск;

59 - Ведомый диск;

60 - Шип;

61 - Маркер датчика сброса прутка 6;

62 - Датчик сброса прутка 6;

63 - Паз ведомого диска;

64 - Позиция выемки 67;

64.1 - Позиция выемки 67 под магазином;

64.2 - Позиция выемки 67, нагруженной прутком 6;

64.3 - Позиция выемки 67, сбросившей пруток 6;

65 - Подшипниковая опора;

66 - Ролик;

67 - Выемка ролика;

68 - Ограничитель;

69 - Направляющая;

70 - Трубчатый элемент;

71 - Входной узел воздушной сети 79;

72 - Первый пневмораспределитель;

73 - Второй пневмораспределитель;

74 - Панель оператора;

75 - Драйвер электродвигателя 52;

76 - Драйвер шагового двигателя 18;

77 - Блок питания;

78 - Сеть переменного тока;

79 - Сеть сжатого воздуха;

80 - Ось трубчатого элемента 70;

81 - Ось вала 57 УППП 5.

Принятые сокращения

ВП1 - воздушный поток из внешней среды в блок 42 вентилятора;

ВП2 - воздушный поток из блока 42 вентилятора в радиатор 43;

ВП3 - воздушный поток из радиатора 43 во внешнюю среду;

ГП1 - поток охлаждающей жидкости из насоса 41 в блок 40 трансформаторов;

ГП2 - поток охлаждающей жидкости из блока 40 трансформаторов в радиатор 43;

ГП3 - поток охлаждающей жидкости из радиатора 43 в насос 41;

ГП4 - поток охлаждающей жидкости в бачок 44 расширительный из вне, при пополнении охлаждающей жидкостью узла охлаждения;

ГПВД1 - газовый поток высокого давления от сети 79 сжатого воздуха к входному узлу 71;

ГПВД2 - газовый поток высокого давления от входного узла 71 к первому пневмораспределителю 72;

ГПВД3 - газовый поток высокого давления от входного узла 71 ко второму пневмораспределителю 72;

ГПВД4 - газовый поток высокого давления от первого пневмораспределителя 72 в штоковые полости пневмоцилиндров 29 верхней балки 30;

ГПВД5 - газовый поток высокого давления от первого пневмораспределителя 72 в поршневые полости пневмоцилиндров 29 верхней балки 30;

ГПВД6 - газовый поток высокого давления от второго пневмораспределителя 73 в штоковые полости пневмоцилиндров 26 захватных элементов 15;

ГПВД7 - газовый поток высокого давления от второго пневмораспределителя 73 в поршневые полости пневмоцилиндров 26 захватных элементов 15.

Осуществление изобретения

Заявляемое изобретение раскрыто в нижеследующем описании и проиллюстрировано на приведенных схемах, однако такая иллюстрация и описание не носят ограничительного характера. Специалистам в данной области будет понятно, что возможны другие варианты осуществления изобретения без изменения его сущности, не выходящие за пределы существа и объема изобретения

Заявляемый станок для изготовления проволочной сетки 1 (Фиг. 1 ÷ Фиг. 6), состоит из следующих основных узлов:

рама 2 станка, далее рама 2;

приемный стол 3;

сварочный узел 4;

узел 5 подачи поперечных прутков 6;

узел 7 подачи продольных прутков 8;

блок 9 управления.

Электрическое оборудование размещено в электрическом шкафу (описан ниже, на схемах не обозначен), который жестко соединен с рамой 2 станка.

Функциональные связи между блоками заявляемого станка показаны на Фиг. 2.

Сетка 1 (Фиг. 6) изготавливается из металлических поперечных прутков 6 и металлических продольных прутков 8. В одной сетке 1 количество поперечных прутков 6 равно m, количество продольных прутков 8 равно n. Прутки 6 и 8 могут быть изготовлены, например, из проволоки ВР-1 (ГОСТ 6727-80) - выполненной из стали с низким содержанием углерода, и могут иметь диаметр: 2.0 ≤ d ≤ 5.0 мм. Ячейки сетки 1 имеют ширину, равную «a» и длину, равную «b». При этом значения a и b находятся в следующих пределах: 50 ≤ a ≤ 250 мм и 50 ≤ b ≤ 250 мм.

Рама 2 станка предназначена для размещения на ней сварочного узла 4, узла 5 подачи поперечного прутка 6, узла 7 подачи продольных прутков 8 и пульта 10 управления блока 9 управления. Рама 2 станка выполнена из стали и состоит из основания 11, стоек 12 и опорной балки 13 (Фиг. 1, Фиг. 4).

Приемный стол 3 предназначен для приема проволочной сетки 1, поступающей из сварочного узла 4 во время ее изготовления. Для этого приемный стол 3 снабжен тяговой рамой 14 с захватными элементами 15. Тяговая рама 14 выполнена с возможностью захвата ею с помощью захватных элементов 15 проволочной сетки 1, поступающей на приемный стол 3 из сварочного узла 4. В процессе изготовления проволочная сетка 1 перемещается в горизонтальной плоскости 16 (Фиг. 1, Фиг. 10) приемного стола 3, вдоль его продольной оси 17, пошагово. Длина шага равна длине ячейки сетки b (Фиг. 6). Каждый шаг выполняется после сварки группы продольных прутков 8 с очередным поперечным прутком 6 проволочной сетки 1.

Осуществление указанного перемещения производится с помощью шагового двигателя 18 и зубчато-реечного механизма 19 (Фиг. 1) по командам, поступающим из блока 9 управления (Фиг. 2).

На приемном столе 3 закреплен датчик 20 положения тяговой рамы 14, подключенный к третьему входу контроллера 21, входящего в состав блока 9 управления (Фиг. 2). Датчик 20 предназначен для определения контроллером 21 момента подачи команды захватным элементам 15 на захват сетки 1. В качестве датчика 20 может быть использован, например, индуктивный бесконтактный датчик модели AR-LM12-3004 (https://01.kipdealers.ru/upload_ex/iblock/915/915d98dc7aa6131d39d03c93f1596e4b.pdf). Приемный стол 3 выполнен в виде сварной конструкции из стальных профильных элементов, например, труб 22, опирающихся на ножки 23 (Фиг. 1, Фиг. 5). Со стороны сварочного узла 4 приемный стол 3 жестко соединен с рамой 2 болтовым креплением. С противоположной стороны две параллельных металлических трубы 22 приемного стола 3 соединены между собой поперечной трубой с помощью сварки. Длина и ширина приемного стола 3 позволяют разметить на нем одну готовую проволочную сетку 1 длиной до 3 м. На параллельных металлических трубах 22, сверху, закреплены при помощи сварки зубчатые рейки 24, по которым движется тяговая рама 14. К приемному столу 3 крепятся направляющие 25 для готовой продукции. Горизонтальное продольное движение тяговой рамы 14 происходит посредством зубчатых шестерен (не показаны) с приводом от шагового электродвигателя 18, которые находятся в зацеплении с закрепленными на столе 3 зубчатыми рейками 24. Тяговая рама 14 снабжена захватными элементами 15 для перемещения готовой сетки 1. Захватные элементы выполнены в виде клещей, которые работают под управлением пневмоцилиндров 26. Захватные элементы 15 предназначены для извлечения из зоны сварки сетки 1, с захватом первого приваренного поперечного прутка 6, и для перемещения сетки 1 вдоль приемного стола 3 по направляющим 25. В качестве пневмоцилиндров 26 могут быть использованы пневмоцилиндры модели 25N2A25A025 (https://xn--b1aebnarffgggw6e.xn--p1ai/index.php/standartnye-tsilindry/minitsilindry-serii-16-24-25-din-iso-6432/minitsilindry-serii-25-magnitnye-s-dempfirovaniem/25n2a25a025-detail).

Сварочный узел 4.

Определения:

зона сварки представляет собой линию пересечения операционной плоскости 27 (Фиг. 10) и горизонтальной плоскости 16 приемного стола 3;

операционная плоскость 27 – плоскость, в которой расположены вертикальные оси 28 всех электродов и оси пневмоцилиндров 29, ориентированная перпендикулярно горизонтальной плоскости 16 приемного стола 3 и перпендикулярно его продольной оси 17 (Фиг. 1; Фиг. 4; Фиг. 5).

Сварочный узел 4 предназначен для выполнения сварки продольных 8 и поперечных 6 прутков в точках их пересечения. Сварка производится одновременно во всех «n» точках пересечения, находящегося в данный момент в сварочном узле 4, поперечного прутка 6 с «n» продольными прутками 8 (Фиг. 6). Сварочный узел 4 (Фиг. 7) представляет собой узел, включающий горизонтальную верхнюю балку 30 с продольным сквозным отверстием (не показано), жестко закрепленную на штоках 31 двух пневмоцилиндров 29 (Фиг. 4; Фиг. 7), корпуса которых жестко и вертикально закреплены на раме 2 станка, что обеспечивает вертикальное возвратно-поступательное движение верхней балки 30. В качестве пневмоцилиндров 29 могут быть использованы пневмоцилиндры модели 61M2P125A0060 (https://xn--b1aebnarffgggw6e.xn--p1ai/index.php/standartnye-tsilindry/tsilindry-seriya-61-din-iso-6431/seriya-61-diametr-porshnya-125mm/61m2p125a0060-detail). На раме 2 станка закреплен датчик 32 положения верхней балки 30, подключенный ко второму входу контроллера 21, входящего в состав блока 9 управления (Фиг. 2). В качестве датчика 32 может быть использован индуктивный бесконтактный датчик модели AR-LM12-3004 (https://01.kipdealers.ru/upload_ex/iblock/915/915d98dc7aa6131d39d03c93f1596e4b.pdf). Сварочный узел 4 включает в себя группу верхних электродов 33, каждый из которых упруго закреплен в вертикальном положении в продольном сквозном отверстии балки 30 с возможностью их перемещения вдоль указанного отверстия при настройке станка, и группу нижних электродов 34, жестко закрепленных в вертикальном положении на раме 2, содержащей продольное сквозное отверстие (не показано) рамы для их крепления, выполненное с возможностью их перемещения вдоль этого отверстия при настройке станка, причем торцы нижних электродов расположены оппозитно торцам верхних электродов 33. Количество верхних электродов 33 равно количеству нижних электродов 34 и равно количеству продольных прутков 8 в свариваемой сетке 1, т.е. равно «n» (Фиг. 6).

Пневмоцилиндры 29, верхние 33 и нижние 34 электроды расположены в сварочном узле 4 таким образом, что вертикальные оси 28 всех электродов и оси пневмоцилиндров 29 находятся в одной плоскости - операционной плоскости 27, ориентированной перпендикулярно горизонтальной плоскости 16 приемного стола 3 и перпендикулярно его продольной оси 17 (Фиг. 1; Фиг. 4; Фиг. 5). Упругость крепления каждого верхнего электрода 33 обеспечивается использованием в его креплении отдельной пружины 35 (Фиг. 7), ось которой совпадает с вертикальной осью 28 этого электрода. Упругое крепление верхних электродов 33 на балке 30 обеспечивает выравнивание сил прижатия указанных электродов к поперечному прутку 6, а, следовательно, и выравнивание сил прижатия поперечного прутка 6 и продольных прутков 8 в точках их соприкосновения, являющимися точками 36 сварки. Из-за небольшой разницы в диаметрах указанных прутков в точках 36 сварки и из-за шероховатости поверхности этих прутков отсутствие такого выравнивания приводило бы к значительным колебаниям силы прижима в различных точках 36, что приводило бы к ухудшению качества сварки т.к. режим сварки в каждой точке сварки был бы разным, что приводило бы к пережиганию материала в одних точках сварки и к недожиганию в других. Таким образом, упругое крепление верхних электродов 33 способствует повышению качества сварки, а, следовательно, надежности работы станка.

Горизонтальная верхняя балка 30 выполнена с возможностью перемещения вдоль нее, например, в имеющемся в указанной балке продольном сквозном отверстии (не показано), положения каждого верхнего электрода 33. Данная операция производится оператором вручную при настройке станка перед работой с целью установки заданной ширины «a» ячейки, изготавливаемой проволочной сетки 1. Рама 2 станка выполнена с возможностью перемещения вдоль нее, например, в имеющемся в раме 2 сквозном отверстии, положения каждого нижнего электрода 34. Данная операция производится оператором вручную при настройке станка перед работой с целью установки заданной ширины «a» ячейки, изготавливаемой проволочной сетки 1. Благодаря возможности свободного доступа оператора к сварочному узлу 4, такая конструкция позволяет оперативно изменять размер ячеек в поперечном направлении, вне зависимости от стандартных значений, кратных 50, с любыми промежуточными значениями.

С целью повышения надежности заявляемого станка схема подключения сварочных электродов выбрана такой, чтобы исключить наличие подвижных, во время работы, электрических соединений в цепях прохождения тока сварки. Большие токи сварки (до 200 А на электрод) требуют использования для таких соединений проводников в виде медных кабелей или шин большого сечения (до 100 кв. мм). Подвижность такого проводника во время сварки приводила бы к его быстрому износу и выходу из строя. Схема подключения (Фиг. 7) выбрана такой, чтобы к шинам 37 блока 40 трансформаторов, через которые осуществляется подача электрической энергии к точками 36 сварки, были подключены только неподвижные во время сварки электроды, поскольку при большом сечении проводников 38 в случае подвижности одного из их концов происходит их быстрое разрушение. Такими электродами являются нижние электроды 34, жестко закрепленные на раме 2, на которой закреплены также шины 37 блока 40 трансформаторов. Поэтому проводники 38, предназначенные для электрического соединения шин 37 блока 40 трансформаторов с нижними электродами 34, тоже неподвижны, благодаря чему они не подвергаются быстрому износу.

Согласно схеме подключения нижние электроды 34 в группе разбиты на пары. Все нечетные электроды 34 подключатся проводниками 38 к первой шине 37.1 блока 40 трансформаторов, а все четные электроды 34 подключаются ко второй шине 37.2 блока 40 трансформаторов. Фрагмент схемы приведен на Фиг. 7, где нечетный нижний электрод 34.i (здесь i нечетное число, причем 1 ≤ i < n; n - количество продольных прутков 8 в свариваемой сетке 1) подключен с помощью проводника 38.i к первой шине 37.1 блока 40 трансформаторов, а четный нижний электрод 34.(i+1) подключен с помощью проводника 38.(i+1) ко второй шине 37.2 блока 40 трансформаторов. Из схемы (Фиг. 7) видно, что на торцах этой пары нижних электродов 34.i и 34.(i+1) расположены готовые к сварке продольные прутки 8.i и 8.(i+1), соответственно. На указанных прутках лежит готовый к сварке с ними поперечный пруток 6. Соосно с указанными выше нижними электродами расположены прижимающиеся нижними торцами к поперечному прутку 6 нечетный и четный верхние электроды 33.i и 33.(i+1), соответственно. Указанные верхние электроды соединены перемычкой 39, обеспечивающей прохождение по ней электрического тока от пары электродов нечетного нижнего 34.i и нечетного верхнего 33.i к паре четного верхнего 33.(i+1) и четного нижнего 34.(i+1). При этом перемычка 39 представляет собой медный проводник с поперечным сечением таким же, как сечение проводников 38. Диаметры прутков 6 и 8 отличаются друг от друга незначительно: Δ < ±0.5 мм. Поэтому верхние электроды 33.i и 33.(i+1) перемещаются во время сварки относительно друг друга за счет их упругого крепления тоже незначительно (Δ < ±0.5 мм), что предотвращает быстрый износ перемычек 39. Подобным образом все множество верхних электродов 33 разбито на такие пары, состоящие из соседних электродов, и все верхние электроды 33 внутри таких пар соединены перемычками 39.

Сварочный узел 4 включает предназначенный для обеспечения электрической энергией нижних 34 и верхних 33 электродов блок трансформаторов 40 (Фиг. 2) и жидкостную систему охлаждения (не обозначена), предназначенную для охлаждения блока 40 трансформаторов. Система охлаждения (Фиг. 2) состоит из насоса 41, вентилятора 42, радиатора 43 и бачка 44 расширительного. Выход насоса 41, прокачивающего охлаждающую жидкость, подключен к жидкостному входу блока 40 трансформаторов. При этом жидкостный выход блока трансформаторов 40 подключен к жидкостному входу радиатора 43, жидкостный выход которого выход подключен к насосу 41, а его жидкостный вход/выход подключен к бачку 44 расширительному. Бачок 44 расширительный представляет собой емкость, предназначенную для компенсации утечек и температурного расширения циркулирующей в узле охлаждения жидкости. Бачок 44 расширительный выполнен с возможностью пополнения охлаждающей жидкостью узла охлаждения и с возможностью визуальной оценки уровня охлаждающей жидкости в системе охлаждения. Насос 41 предназначен для прокачки охлаждающей жидкости в узле охлаждения за счет создания потоков охлаждающей жидкости - гидропотоков ГП1, ГП2 и ГП3. Гидропотоки внутри насоса 41, блока 40 трансформаторов, радиатора 43 и к бачку 44 расширительному показаны на схеме условно стрелками. Пополнение охлаждающей жидкостью узла охлаждения производится оператором с помощью гидропотока ГП4. Вентилятор 42 предназначен для создания воздушного потока ВП2, поступающего на радиатор 43 для охлаждения проходящей через него охлаждающей жидкости.

Блок трансформаторов 40 может быть выполнен на одном или нескольких, например, двух сварочных трансформаторах модели ТВК-75И-УХЛ4 (https://techelement.ru/content/files/catalog1/_TVK75I_2.pdf). К силовому входу блока трансформаторов 40 подключен силовой выход блока тиристоров 45, предназначенного для подачи электрической энергии на блок трансформаторов 40 в моменты сварки. Переменное напряжение сети поступает на силовой вход блока тиристоров 45 со второго выхода коммутатора 46 сети переменного тока. Коммутатор 46 предназначен для ручного включения/выключения электрических цепей питания станка и раздельного ручного включения/выключения электрических цепей питания основных его узлов, а так же для автоматического выключения указанных цепей питания при наступлении в них аварийного состояния, чем обеспечивается защита электрических цепей питания станка от перегрузки. При этом, управляющий вход/выход блока 45 тиристоров подключен ко второму входу/выходу драйвера 47 тиристоров, к первому входу/выходу которого подключен второй управляющий вход/выход контроллера 21. Через этот вход/выход контроллер 21 принимает сигнал сети переменного тока для обеспечения синхронизации его работы с указанной сетью, с целью вычисления момента включения ключей блока тиристоров 45 для обеспечения заданного действующего значения тока сварки, и выдает сигнал драйверу 47 на включение блока 45 тиристоров для подачи напряжения сети на блок 40 трансформаторов. К силовому выходу блока 40 трансформаторов подключены шины 37 блока 40 трансформаторов (Фиг. 7), к которым подключены нижние электроды 34. Поддержка рабочей температуры блока 40 трансформаторов обеспечивается охлаждающей жидкостью, циркулирующей под действием насоса 41 (Фиг. 2, Фиг. 4). При этом охлаждающая жидкость гидропотоком (ГП) проходит последовательно: ГП1 - от насоса 41 к блоку 40 трансформаторов; ГП2 - от блока 40 трансформаторов к радиатору 43; ГП3 - от радиатора 43 к блоку 41 насоса. Питание к блоку 42 вентилятора и к блоку 41 насоса поступает с первого силового выхода коммутатора 46 сети переменного тока.

Узел 5 подачи поперечных прутков 6 (далее УППП 5) предназначен для автоматической подачи в зону сварки поперечных прутков 6, для их последующей сварки с продольными прутками 8. Зона сварки представляет собой линию пересечения операционной плоскости 27 (Фиг. 10) и горизонтальной плоскости 16 приемного стола 3. Расположение поперечного прутка 6 вне операционной плоскости 27 недопустимо, т.к. приведёт к браку и таким образом, к снижению надежности работы станка. УППП 5 расположен в непосредственной близости от сварочного узла 4 (Фиг. 1). УППП 5 состоит из магазина 48 для временного хранения поперечных прутков 6, в котором организована очередь 49 из поперечных прутков 6, подготовленных для сварки с продольными прутками 8 (Фиг. 10), механизма 50 сброса поперечных прутков 6 (Фиг. 8) и фиксатора 51 поперечного прутка 6 (Фиг. 10). Механизм 50 сброса предназначен для перемещения поперечного прутка 6 из магазина 48 в операционную плоскость 27 (Фиг. 10). Он приводится в движение электродвигателем 52 механизма сброса прутка, к валу 53 которого присоединен вход редуктора 54. Выходной вал 55 редуктора 54 подключен к мальтийскому механизму 56 (Фиг. 9), вращающему вал 57 УППП 5 и предназначенному для преобразования непрерывного вращательного движения вала 55 редуктора в прерывистое вращательное движение вала 57 УППП 5. Мальтийский механизм 56 является плоским радиальным мальтийским механизмом с безударным зацеплением, то есть таким, у которого направление паза мальтийского креста проходит через ось его вращения. Основной причиной широкого использования мальтийских механизмов является простота изготовления, надежность и удобство эксплуатации (см. https://xn--80adfdbscmorebdjpezh9nvd.xn--p1ai/shop/product/mehanizmyi-preryivistogo-deystviya/ Механизмы прерывистого действия). Мальтийский механизм 56 состоит из ведущего 58 и ведомого 59 дисков. Ведущий диск 58 жестко закреплен на валу 55 редуктора. На ведущем диске 58 закреплен эксцентрично расположенный стальной шип 60 и маркер 61 датчика 62 сброса прутка. Датчик 62 сброса прутка жестко закреплен на редукторе 54, а его электрический выход подключен к четвертому входу контроллера 21. В качестве датчика 62 сброса прутка может быть использован индуктивный бесконтактный датчик модели AR-LM12-3004 (https://01.kipdealers.ru/upload_ex/iblock/915/915d98dc7aa6131d39d03c93f1596e4b.pdf). Ведомый диск 59 выполнен в форме мальтийского креста, представляющего собой диск с «k» радиальными пазами 63, расположенными по окружности диска с шагом β°=1/ k часть оборота, где k - число пазов. Предпочтительно выполнение мальтийского креста с пазами в количестве k=5 и шагом β=72°. Дальнейшее описание приведено для k=5. При вращении ведущего диска 58 эксцентриковый шип 60 входит в паз 63 и, скользя в нем, поворачивает ведомый диск 59 на угол β. После выхода шипа 60 из паза 63 ведомый диск 59 остаётся неподвижным до тех пор, пока шип 60, продолжая своё движение, не переместится и не войдёт в следующий паз ведомого диска 59, и т.д. Когда ведомый диск 59 остаётся неподвижным (Фиг. 9) верхний паз 63 расположен в позиции 64.1 «позиция выемки под магазином», следующий за ним по часовой стрелке через β=72° находится в позиции 64.2 - «позиция выемки, содержащей поперечный пруток 6» и следующий, отстоящий от верхнего на 2β=144°, находится в позиции 64.3 «позиция выемки, сбросившей пруток». Последующие позиции не обозначены. Ведомый диск 59 жестко закреплен на валу 57, который закреплен на двух подшипниковых опорах 65, жестко зафиксированных на раме 2 станка (Фиг. 8). На указанном валу 57 жестко закреплены два ролика 66, преимущественно изготовленные из стали. На внешней цилиндрической поверхности каждого ролика 66 выполнено по «k=5» выемок 67, каждая из которых расположена строго напротив каждого из пазов 63 ведомого диска 59, т.е. в позициях 64.1÷64.5 (Фиг. 9.а). Выемки 67 выполнены с возможностью размещения в них, вдоль оси каждой из них, одного поперечного прутка 6, причем указанный поперечный пруток 6 размещается в выемках 67 двух роликов 66, таким образом, что его ось параллельна оси 81 вала 57 (Фиг. 8). Поверхность ролика 66 с выемкой 67 в позиции 64.2, с расположенным в ней поперечным прутком 6, защищена ограничителем 68, удерживающим поперечный пруток 6 в выемке 67, расположенной в позиции 64.2 во время поворота ролика 66. Под выемкой 67 в позиции 64.3 - позиция выемки, сбросившей поперечный пруток 6, расположена направляющая 69, например в виде желоба, для направления сброшенного поперечного прутка 6 в зону сварки. Вдоль зоны сварки на раме 2 закреплен фиксатор 51 для фиксации сброшенного поперечного прутка 6 перед операцией сварки. Предпочтительно, чтобы фиксатор был выполнен магнитным, и закрепленным таким образом, чтобы ось зафиксированного им поперечного прутка 6 располагалась точно в операционной плоскости 27, а сам поперечный пруток 6, при этом, лежал на продольных прутках 8 свариваемой сетки 1. Магнитный фиксатор 51 может быть выполнен из нескольких, например, трех магнитов, закрепленных вдоль зоны сварки на раме 2 станка.

На Фиг. 10 ролик 66 показан в состоянии, когда ведомый диск 59 остаётся неподвижным, при этом выемка 67 в позиции 64.1 расположена точно под магазином 48, что позволяет очереди 49 поперечных прутков 6 под действием собственного веса продвинуться вниз на одну позицию, т.к. первый поперечный пруток 6 из этой очереди перемещается под действием собственного веса в указанную выше выемку 67. При этом выемка 67, расположенная в позиции 64.2, нагружена поперечным прутком 6, попавшим в неё в предыдущем цикле до поворота ролика 66 на угол β=72°. Поверхность ролика 66 с выемкой 67 в позиции 64.2, нагруженной поперечным прутком 6, защищена ограничителем 68, удерживающим поперечный пруток 6 в выемке 67, расположенной в позиции 64.2 во время поворота ролика 66. При этом выемка 67, расположенная в позиции 64.3, сбросившей поперечный пруток 6, не закрыта ограничителем 68, и поперечный пруток 6 под действием силы тяжести выпадает из неё и перемещается по направляющей 69 в зону сварки. Там он закрепляется магнитным фиксатором 51, представляющим собой несколько, например три, магнита, закрепленных вдоль зоны сварки на раме 2. Положение магнитных фиксаторов 51 в пространстве выбрано таким, чтобы ось удерживаемого ими поперечного прутка 6 была расположена точно в операционной плоскости 27, а сам поперечный пруток 6 лежал при этом на продольных прутках 8, т.е. на горизонтальной плоскости 16 приемного стола 3 (Фиг. 10).

Узел 7 подачи продольных прутков 8 (Фиг. 1) представляет собой ряд фиксированных направляющих каналов в виде полых трубчатых элементов 70, расположенных друг от друга на расстоянии, равном ширине ячейки «a» сетки 1 (Фиг. 6) и предназначенных для расположения в них продольных прутков 8. Трубчатые элементы 70 закреплены на опорной балке 13 рамы 2 станка. Наружные концы трубчатых элементов 70 являются приемными для продольных прутков 8, противоположные концы трубчатых элементов 70 расположены в зоне сварки, вблизи нижних электродов 34, а их оси лежат параллельно горизонтальной плоскости 16 приемного стола 3. Один из трубчатых элементов 70 условно показан на Фиг. 1, Фиг. 10.

Для функционирования пневмоцилиндров 29, обеспечивающих вертикальное возвратно-поступательное движение балки 30, и пневмоцилиндров 26, обеспечивающих работу захватных элементов 15, к станку подключена воздушная сеть высокого давления. Газовый поток высокого давления (ГПВД1) от нее поступает во входной узел 71, предназначенный для фильтрации поступающего воздуха, обработки его маслораспылителем и разделения на два газовых потока ГПВД2 и ГПВД3 (Фиг. 2). Эти потоки поступают, соответственно, на первый 72 и второй 73 пневмораспределители, предназначенные для управления, соответственно, пневмоцилиндрами 29 и пневмоцилиндрами 26. Первый 72 и второй 73 пневмораспределители по командам, поступающим на их управляющие входы с третьего и четвертого выходов контроллера 21, формируют газовые потоки ГПВД4, ГПВД5, ГПВД6 и ГПВД7. Причем, ГПВД4 и ГПВД6 поступают на входы каналов доступа в штоковые полости пневмоцилиндров 29 и 26, на входы каналов доступа в поршневую полость которых поступают ГПВД5, и ГПВД7. В качестве первого 72 и второго 73 пневмораспределителей могут быть использованы пневмораспределители модели: Распределитель с электромагнитным управлением Camozzi 354-015-02 (https://industriation.ru/raspredelitel-camozzi-354-015-02/?yclid=15519645916910059519).

Блок 9 управления (Фиг. 2) предназначен для автоматизации процессов в ходе изготовления проволочных сеток 1. Блок 9 управления состоит из контроллера 21, пульта 10 управления и панели 74 оператора. Контроллер 21 обеспечивает управление подключенными к нему узлами станка. Контроллер 21 работает под управлением расположенного в его памяти программного обеспечения. В качестве контроллера 21 может быть применен контроллер, например, модели DVP12SE11T (https://www.deltronic.ru/content/files/DVP-DOP-TP-AH500_C_RU_[042015].pdf).

Для управления узлами станка контроллер 21 подключен к ним с помощью четырех входов, четырех выходов и двух двунаправленных входов/выходов. При этом первый вход подключен к пульту 10 управления, второй вход контроллера 21 подключен к выходу датчика 32 положения балки 30 сварочного узла 4, третий вход контроллера 21 подключен к выходу датчика 20 положения тяговой рамы 14, четвертый вход контроллера 21 подключен к выходу датчика 62 механизма сброса прутка узла 5 подачи поперечных прутков 6. Все входы контроллера 21 представляют собой однобитовые логические входы. Выходы контроллера 21 подключены следующим образом: первый выход подключен к управляющему входу драйвера 75 электродвигателя 52 механизма сброса прутка узла 5 подачи поперечных прутков 6, второй выход подключен к управляющему входу драйвера 76 шагового двигателя 18 тяговой рамы 14, третий и четвертый выходы подключены, соответственно ко входам управления первого 72 и второго 73 пневмораспределителей. Все выходы контроллера 21 представляют собой однобитовые логические выходы. Назначение каждого подключения дано в описаниях узлов, к которым осуществлено конкретное подключение. Первый двунаправленный вход/выход контроллера 21 подключен к панели 74 оператора. Этот вход/выход может быть реализован на последовательном интерфейсе, например таком, как последовательный интерфейс передачи данных RS232 или RS485A. Второй вход/выход подключен к первичному входу/выходу драйвера 47 блока 45 тиристоров. Указанный вход/выход представляет собой аналоговый интерфейс, состоящий из двух групп линий (не показано). Первая группа линий предназначена для передачи в контроллер 21 напряжения сети переменного тока для синхронизации работы его программы с фазой сети переменного тока, с целью определения моментов формирования импульсов поджига тиристоров, в блоке 45 тиристоров, для обеспечения скважности тока сварки, при которой обеспечивается заданное действующее значение тока сварки. Вторая группа линий предназначена для передачи в драйвер 47 тиристоров импульсов поджига тиристоров блока 45 тиристоров.

Пульт 10 управления предоставляет оператору возможность управления станком с помощью расположенных на нем кнопок. Первый выход пульта 10 подключен к управляющему входу блока питания 77 для аварийной остановки станка. Этот выход управляется двумя кнопками «Аварийный стоп» расположенными для быстрого доступа к ним оператора в основных рабочих зонах станка. Второй выход пульта 10 подключен к первому входу контроллера 21 для управления работой станка. Вторым выходом пульта 10 управляют такие кнопки пульта 10 как «Пуск», «Вперед», «Назад» и др. Пульт 10 управления закреплен на корпусе пневмоцилиндра 29 на высоте, удобной для ручного ввода оперативной информации, с обеспечением свободного подхода к пульту, т.е. с учетом удобства обслуживания оператором. Панель 74 оператора подключена к первому входу/выходу контроллера 21. Она предназначена для настройки станка и для задания режимов его работы. Например, для задания параметров сетки 1, тока сварки и пр. В качестве панели 74 оператора может быть использована панель оператора модели «Delta Electronics DOP-107BV серии DOP-100» (https://deltronics.ru/catalog/paneli-operatora/dop-100/dop-107bv/).

Электропитание заявляемого станка осуществляется от сети 78 переменного тока, подключенной ко входу коммутатора 46 сети переменного тока, предназначенного для ручного включения/выключения электрических цепей питания станка и раздельного ручного включения/выключения электрических цепей питания основных его узлов, а так же для автоматического выключения указанных цепей питания при наступлении в них аварийного состояния, чем обеспечивается защита электрических цепей питания станка от перегрузки. Он состоит из выключателей автоматических, например, таких, как выключатель автоматический модели ВА57-35-160А (https://keaz.ru/catalog/product/108586).

Низковольтным питанием постоянного тока блоки станка обеспечиваются от блока питания 77, силовой вход которого подключен к четвертому выходу коммутатора 46, к которому подключен и силовой вход драйвера 76. При этом выходы постоянного тока блока 77 питания подключены ко входам питания блоков станка (подключения на схеме не показаны) (Фиг. 2).

Электродвигатель 52 УППП 5 получает электропитание от драйвера 75, силовой вход которого подключен к третьему выходу коммутатора 46 сети переменного тока, а управляющий вход драйвера 75 подключен к первому выходу контроллера 21 (Фиг. 8).

Электрическое оборудование станка размещено в электрическом шкафу (не обозначен), который жестко соединен с рамой 2.

Электрические шкафы представляют собой прочные закрытые конструкции, предназначенные для размещения и защиты электрооборудования. Эти корпуса обычно изготавливаются из таких материалов, как сталь, нержавеющая сталь или армированный пластик, и используются для размещения таких элементов, как автоматические выключатели, проводка, переключатели и системы управления (см. https://www.eabel.com/ru/для-чего-нужны-электрические-шкафы).

Электрический шкаф заявляемого станка включает в себя следующие блоки, указанные на Фиг. 2: блок 9 управления; блок 45 тиристоров; коммутатор 46 сети переменного тока; драйвер 47 тиристоров; контроллер 21; панель 74 оператора; драйвер 76 шагового двигателя; блок 77 питания; сеть 78 переменного тока, а также драйвер 75 электродвигателя (см. Фиг. 8).

Работа

Перед началом работы оператор включает станок в электрическую сеть 78 с помощью коммутатора 46 и к сети сжатого воздуха 79 в виде газового потока высокого давления ГПВД1, поступающего на вход входного узла 71 (Фиг. 2). При этом контроллер 21 управляет первым 72 и вторым 73 пневмораспределителями таким образом, чтобы они находились в положениях, при которых первый пневмораспределитель 72 формирует первый поток ГПВД5, а второй пневмораспределитель 73 формирует второй поток ГПВД6, что обеспечивает поддержку балки 30 в крайнем верхнем положении, а положение захватных элементов 15 в открытом состоянии. Оператор с помощью кнопок на пульте 10 управления устанавливает тяговую раму 14 в исходное положение, т.е. возле сварочного узла 4. Перемещение тяговой рамы 14 производится с помощью шагового двигателя 18 и зубчато-реечного механизма 19 по командам блока 9 управления, формируемым на втором выходе контроллера 21. Эти команды поступают на управляющий вход драйвера 76 шагового двигателя 18. По этим командам драйвер 76 вырабатывает на своем силовом выходе напряжение питания для подключенного к нему шагового двигателя 18.

Датчик 20 положения тяговой рамы 14 срабатывает при возвращении ее в начальное положение, после чего контроллер 21 выдаёт команду узлу 5 подачи поперечных прутков 6 на сброс первого поперечного прутка 6 для новой сетки 1.

Работа станка при сварке комплекта одинаковых сеток 1 состоит из трех этапов. Первый этап - общая подготовка, второй этап - подготовка к сварке очередной сетки 1 и третий этап - сварка очередной сетки 1. Причем третий этап разбит на циклы, количество которых равно «m», т.е. равно количеству поперечных прутков 6 в свариваемой сетке 1. В течение одного цикла производится сварка одного поперечного прутка 6.

Конструкция станка позволяет избежать потерь времени оператора во время сварки на его перемещение к различным узлам станка, необходимого для его эффективной работы. Все основные операции, такие как заправка продольных 8 и поперечных 6 прутков, взаимодействие с пультом 10 управления, съём готовой сетки 1 и пр. могут выполняться оператором, не сходя с одного места возле станка, где и сосредоточены узлы, принимающие участие в выполнении указанных операций.

Алгоритм работы станка приведен на Фиг. 11.

Первый этап - общая подготовка.

Блок Е01 алгоритма. Общая подготовка. На этом этапе оператор производит настройку блока 9 управления и механических узлов станка. Блок 9 управления настраивается с помощью панели 74 оператора. В диалоговом режиме оператор задает параметры работы станка, значения которых зависят от характеристик изготавливаемой сетки 1, такие как: «n» - количество продольных прутков 8, «m» - количество поперечных прутков 6, диаметр «d» поперечных 6 и продольных 8 прутков, ток сварки, длительность/время «T» сварки и др. При настройке механических узлов станка оператор:

устанавливает требуемое количество «n» верхних 33 и нижних 34 электродов, например, n=18, равное количеству продольных прутков 8 и количеству точек сварки;

фиксирует с помощью крепежных элементов (не показаны) положение верхних 33 электродов вдоль балки 30, например, в соответствующем продольном сквозном отверстии балки (не показано), таким образом, чтобы расстояние между их осями было равно «a»;

фиксирует с помощью крепежных элементов (не показаны) положение каждого нижнего 34 электрода вдоль рамы 2, например, в соответствующем продольном сквозном отверстии рамы (не показано), таким образом, чтобы нижний электрод 34.i был установлен оппозитно верхнему электроду 33.i, где 1 ≤ i ≤ n;

устанавливает с помощью крепежных элементов (не показаны) трубчатые элементы 70 узла 7 подачи продольных прутков 8 вдоль опорной балки 13 рамы 2, например, в соответствующем пазу опорной балки 13 (не показан), таким образом, чтобы ось 80 трубчатого элемента 70.i пересекала ось 28 нижнего электрода 34.i;

укладывает поперечные прутки 6 в магазин 48. Затем оператор нажимает кнопку «СБРОС» на пульте управления 10 и по команде, формируемой на первом выходе контроллера 21, происходит заправка поперечным прутком 6 выемки 67 в позиции 64.2 ролика 66 механизма 50 подачи поперечного прутка 6 (Фиг. 10). Это обеспечит точную работу станка при сварке первой сетки 1.

Первый этап - «Общая подготовка» завершен.

Второй этап - подготовка к сварке очередной сетки 1

Блок Е02. Закладка продольных прутков 8. Оператор вставляет продольные прутки 8 в трубчатые элементы 70 узла 7 подачи продольных прутков 8 и, при необходимости, укладывает поперечные прутки 6 в магазин 48. При этом передняя часть продольного прутка 8.i располагается над нижним электродом 34.i, где 1 ≤ i ≤ n.

Блок Е03. Кнопка «НАЗАД». Для перемещения тяговой рамы 14 в крайнее переднее положение, являющееся ее исходным положением, расположенным возле сварочного узла 4, оператор переключает режим тяговой рамы в «Автоматический» и затем нажимает кнопку «НАЗАД» на пульте управления 10.

Блок Е04. Старт перемещения тяговой рамы 14 в исходное положение. Контроллер 21 формирует на своем втором выходе команду «НАЗАД», поступающую на вход драйвера 76, к силовому входу которого подключена сеть переменного тока с четвертого выхода коммутатора 46. При этом на выходе драйвера 76 вырабатывается напряжение питания шагового двигателя 18, который начинает перемещать тяговую раму 14 в направлении сварочного узла 4.

Блок Е05. Запуск операции по сбросу в область сварки очередного поперечного прутка 6. Работа узла 5 подачи поперечных прутков 6 при выполнении этой операции идет под управлением контроллера 21, который формирует на своем первом выходе команду «Провернуть ролик 66 на один шаг», где один шаг равен β=72°. Команда поступает на вход драйвера 75, к силовому входу которого подключена сеть переменного тока с третьего выхода коммутатора 46 (фиг. 8). При этом с выхода драйвера 75 электродвигателя поступает напряжение питания на подключенный к нему электродвигатель 52 механизма сброса прутка, к валу 53 которого присоединен вход жестко закрепленного на раме 2 редуктора 54. Вращение выходного вал 55 редуктора передается подключенному к нему мальтийскому механизму 56 (Фиг. 9), преобразующему непрерывное вращение вала 55 в прерывистое. В мальтийском механизме 56 на валу 55 закреплен ведущий диск 58. При его вращении шип 60 входит в паз 63 ведомого диска 59 и, скользя в нём, поворачивает ведомый диск 59 на угол 72°. После выхода штыря 60 из паза 63 ведомый диск 59 останавливается. При этом выемка 67 в позиции 64.1 с расположенным в ней поперечным прутком 6 перемещается на один шаг в позицию 64.2, а выемка 67, находившаяся до этого в позиции 64.2, вместе с расположенным в ней поперечным прутком 6 перемещается в позицию 64.3 и выходит из-под ограничителя 68. Поперечный пруток 6 под действием силы тяжести выпадает из выемки и перемещается по направляющей 69 в зону сварки. Там он закрепляется и удерживается фиксатором 51 точно в операционной плоскости 27, находясь при этом на продольных прутках 8 (Фиг. 10).

Блок Е06. «Стоп» перемещения тяговой рамы 14. Когда тяговая рама 14 достигает исходного положения, датчик 20 генерирует сигнал, поступающий на третий вход контроллера 21. По этому сигналу контроллер 21 останавливает шаговый двигатель 18, выключив сигнал на своем втором выходе. Тяговая рама 14 останавливается в исходном положении. Она готова к захвату с помощью расположенных на ней захватных элементов 15 новой сетки 1 за первый поперечный пруток 6.1, когда он будет к ней приварен. Далее переход на блок Е07 алгоритма.

Блок Е07. «Первый поперечный пруток 6.1 сброшен?». Контроллер 21 ожидает, когда операция по сбросу первого поперечного прутка 6.1 новой сетки 1 будет завершена. Ведущий диск 58 мальтийского механизма 56 продолжает вращение, начатое ранее в блоке Е05 алгоритма. Закрепленный на диске 58 маркер 61 датчика 62 сброса прутка перемещается в область расположения датчика 62 сброса прутка (Фиг. 9). При этом на выходе датчика 62 сброса прутка генерируется сигнал, поступающий на четвёртый вход контроллера 21, который по этому сигналу выключает на своём первом выходе команду «Провернуть ролик 66 на один шаг». Двигатель 52 механизма сброса прутка и ведущий диск 58 останавливаются. Первый поперечный пруток 6.1 сброшен и готов к сварке.

Второй этап - этап подготовки к сварке очередной сетки 1 завершён. Станок готов к работе по сварке новой сетки.

Для начала третьего этапа - сварка новой сетки 1 контроллер ожидает нажатия оператором кнопки «ПУСК» на пульте 10 управления.

Блок Е08. Оператор нажимает кнопку «ПУСК». Контроллер 21 переходит на блок Е09 алгоритма. При этом третий этап работы станка разбит на циклы, количество которых равно «m», т.е. количеству поперечных прутков 6 в свариваемой сетке 1. В течение одного цикла производится сварка одного поперечного прутка 6. Работа станка в течение одного цикла начинается с блока Е09 алгоритма.

Блок Е09. Для выполнения операции сварки балку 30 с закрепленными на ней верхними электродами 33 следует опустить до касания этими электродами поперечного прутка 6, лежащего в операционной плоскости 27 на продольных прутках 8. Для этого контроллер 21 на своем третьем выходе вырабатывает сигнал переключения первого пневмораспределителя 72 во второе положение, в котором формирование ГПВД5 на его выходе прекращается, а ГПВД4 запускается, что приводит к опусканию штоков 31 пневмоцилиндров 29 и закрепленной на них балки 30. Переход на блок Е10.

Блок Е10. Ожидание окончания опускания балки 30. При достижении балкой 30 крайнего нижнего положения датчик 32 положения балки 30 генерирует сигнал о достижении балкой 30 крайнего нижнего положения, поступающий на второй вход контроллера 21. Балка 30 опущена.

Переход на блок Е11.

Блок Е11. Сварка. Когда верхняя балка 30 находится в крайнем нижнем положении, то под действием пневмоцилиндров 29 закрепленные на балке 30 верхние электроды 33 прижимаются к поперечному прутку 6, как показано на Фиг. 7. Необходимая для качественной сварки сила прижима обеспечивается давлением газа в потоке ГПВД4, поступающем на пневмоцилиндры 29. Силы прижима всех верхних электродов 33 к поперечному прутку 6, обеспечивающие качественную сварку, одинаковы за счет упругого крепления пружинами 35 верхних электродов на балке, обеспечивающего выравнивание сил прижатия указанных электродов к поперечному прутку 6.

При этом после прижима образуются n/2 параллельно включённых электрических цепей (далее - ЭЦС), предназначенных для прохождения через каждую из них тока сварки. Одну из таких ЭЦС можно проследить на Фиг. 7. Эта ЭЦС состоит из следующих последовательно включенных элементов: проводник 38.i, нижний электрод 34.i, продольный пруток 8.i, привариваемый поперечный пруток 6, верхний электрод 33.i, перемычка 39.((i+1)/2), верхний электрод 33.(i+1), привариваемый поперечный пруток 6, продольный пруток 8.(i+1), нижний электрод 34.(i+1), проводник 38.(i+1). Здесь, «i» нечетное число, причем: 1 ≤ i < n, а «n» всегда четное, при этом, «n» равно количеству продольных прутков 8 и количеству точек сварки. Все n/2 таких ЭЦС включены параллельно друг другу и подключены, если используется в блоке 40 трансформаторов один трансформатор, к двум шинам 37 блока 40 трансформаторов. При увеличении количества трансформаторов количество шин 37 блока 40 трансформаторов тоже увеличивается. Для включения тока сварки контроллер 21 генерирует синхронно с фазой сети 78 переменного тока на втором входе/выходе последовательность импульсов, по которым драйвер 47 тиристоров включает тиристоры блока 45 тиристоров, через который на блок 40 трансформаторов начинает поступать напряжение сети 78 переменного тока с управляемой контроллером 21 скважностью, обеспечивающей заданный оператором ток сварки. Блок трансформаторов 40 выдает на шины 37 блока 40 трансформаторов напряжение, обеспечивающее заданный ток сварки. Его значение и длительность времени Т включения тока сварки задаются оператором при настройке станка и зависят от материала и диаметра поперечных 6 и продольных 8 прутков, а также от количества продольных 8 прутков в свариваемой сетке 1. При этом действующее значение тока на одну точку 36 сварки составляет от 20 до 100 Ампер, а длительность Т составляет от 0,1 до 3,0 сек. Все последовательно включенные элементы, входящие в одну ЭЦС и электрические контакты между ними, за исключением электрических контактов между продольными прутками 8 и привариваемым поперечным прутком 6, конструктивно выполнены таким образом, что сумма их электрических сопротивлений значительно меньше суммы электрических сопротивлений, входящих в указанную ЭЦС, двух последовательно включенных контактов между продольными прутками 8 и привариваемым поперечным прутком 6 в точках их касания, являющимися точками сварки 36.i и 36.(i+1) (Фиг. 7). Благодаря этому напряжение, поступающее с блока трансформаторов 40 на шины 37 блока 40 трансформаторов, в соответствии с законом Ома, будет приложено к контактам в точках сварки 36.i и 36.(i+1). Это приведет к их разогреву с последующим расплавлением и сваркой указанных прутков друг с другом. После окончания времени Т контроллер 21 прекращает генерацию импульсов поступающих на драйвер 47 тиристоров, и ток сварки прекращается. Т.к. все n/2 ЭЦС включены параллельно, то описанная выше операция сварки в точках 36.i и 36.(i+1), одновременно, произойдет во всех «n» точках 36 сварки, что приведет к тому что поперечный пруток 6 будет приварен ко всем «n» продольным пруткам 8. Операция сварки завершена. Котроллер 21 подсчитывает количество «Z» приваренных к изготавливаемой сетке 1 поперечных прутков 6.

Блок Е12. Контроллер 21 проверяет, приварен первый поперечный пруток 6 в сетке 1, т.е. (Z=1), или не первый (Z>1)?

Если (Z=1), контроллер 21 осуществляет переход на блок Е14 алгоритма. Если (Z>1), то переход на Блок Е15 алгоритма.

Блок Е14. Приварен первый поперечный пруток 6. Контроллер 21 запускает операцию захвата приваренного первого поперечного прутка 6 сетки 1 захватными элементами 15 для того, чтобы в дальнейшем, с помощью этого захвата пошагово перемещать сетку 1 вдоль продольной оси 17 приемного стола 3. Для захвата контроллер 21 вырабатывает на своем четвертом выходе сигнал переключения второго пневмораспределителя 73 в первое положение. При этом формирование ГПВД6 на его выходе прекращается, а ГПВД7 запускается, что приводит к перемещению штоков пневмоцилиндров 26 таким образом, что закрепленные на них захватные элементы 15 жестко захватывают первый поперечный пруток 6 новой сетки. Контроллер 21 осуществляет переход на блок Е15.

Блок Е15. Контроллер 21 запускает операцию по подъему балки 30. Для этого контроллер 21 на своем третьем выходе вырабатывает сигнал переключения первого пневмораспределителя 72 в первое положение, в котором формирование ГПВД4 на его выходе прекращается, а ГПВД5 запускается, что приводит к подъему до крайнего верхнего положения штоков 31 пневмоцилиндров 29, закрепленной на них балки 30 и верхних электродов 33.

Блок Е16. Ожидание полного подъема балки 30. При достижении балкой 30 крайнего верхнего положения датчик 32 положения балки 30 генерирует сигнал о достижении балкой 30 крайнего верхнего положения, поступающий на второй вход контроллера 21. Балка 30 поднята. Контроллер 21 осуществляет переход на блок Е17.

Блок Е17. Контроллер 21 проверяет, приварен последний поперечный пруток 6 в сетке 1 (Z = m) или не последний (Z < m)? Где «m»- количество поперечных 6 прутков в свариваемой сетке 1. Если (Z = m), контроллер 21 осуществляет переход на блок Е22 алгоритма, если (Z < m), то переход на блок Е18 алгоритма.

Блок Е18. Приварен не последний поперечный пруток 6 сетки 1. Контроллер 21 запускает операцию по перемещению сетки 1 тяговой рамой 14 на один шаг для последующей сварки следующего поперечного прутка 6. Для этого контроллер 21 формирует на своем втором выходе команду «ВПЕРЕД», поступающую на вход драйвера 76, к силовому входу которого подключена сеть переменного тока с четвертого выхода коммутатора 46. При этом на выходе драйвера 76 вырабатывается такое напряжение питания шагового двигателя 18, при котором он начинает перемещать тяговую раму 14 в направлении от сварочного узла 4. Указанное перемещение выполняется, а контроллер 21 переходит на блок Е19 алгоритма.

Блок Е19. Контроллер 21 запускает операцию по сбросу в область сварки очередного поперечного прутка 6. Работа узла 5 подачи поперечных прутков 6 при выполнении этой операции аналогична его работе, раскрытой в описании блока Е05 алгоритма. После запуска указанной операции переход на блок Е20.

Блок Е20. По заданной оператором при настройке станка длине ячейки сетки 1 (Фиг. 6), равной «b», следовательно, длине одного шага равной «b», контроллер 21 определяет требуемое количество импульсов, которые надо подать на шаговый двигатель 18 для продвижения сетки 1 на один шаг. После выдачи требуемого количества импульсов контроллер 21 выключает на своем втором выходе команду «ВПЕРЕД», шаговый двигатель 18 останавливается, и изготавливаемая сетка 1 становится перемещенной на один шаг.

Блок Е21. «Поперечный пруток 6 сброшен?». «Операция, запущенная в блоке Е20 завершена?». Работа узла 5 подачи поперечных прутков 6 при завершении операции сброса аналогична его работе, раскрытой в описании блока Е07 для первого поперечного прутка 6.1, но в отношении к последующим поперечным пруткам 6. По завершении операции сброса поперечного прутка 6 контроллер 21 переходит на блок Е09 алгоритма к началу последовательности сварки очередного сброшенного поперечного прутка 6, т.е. к началу нового цикла.

Блок Е22. Приварен последний поперечный пруток 6 в сетке 1 (Z = m). Контроллер 21 запускает освобождение первого поперечного прутка 6 сетки 1 захватными элементами 15. Для этого контроллер 21 вырабатывает на своем четвертом выходе сигнал переключения второго пневмораспределителя 73 во второе положение. При этом формирование ГПВД7 на его выходе прекращается, а ГПВД6 запускается, что приводит к перемещению штоков пневмоцилиндров 26 таким образом, что закрепленные на них захватные элементы 15 отпускают первый поперечный пруток 6 новой сетки.

Блок Е23. Сетка 1 сварена. Оператор убирает готовую сетку 1 с приемного стола 3.

Блок Е24. Если работа завершена, все сетки сварены - «Конец работы». Если сварены не все сетки, то контроллер 21 осуществляет переход к сварке новой сетки 1, т.е. переход на блок Е02 алгоритма.

Промышленная применимость.

Заявляемый станок для сварки сетки позволяет изготавливать кладочные сетки размером до 3000×1000 мм с ячейками 50×50 мм до 250×250 мм с точными геометрическими размерами сетки, с возможностью изменять размер ячеек как в продольном, так и в поперечном направлении, не завися от стандартных значений кратных 50, с любыми промежуточными значениями и диаметром проволоки от 2 до 5 мм

Высокое качество сварных сеток и надежность станка достигнуты:

за счет применения системы управления с программируемым контроллером, использования силовых приводов, выполненных на базе шаговых двигателей и пневмоцилиндров.

Использование шагового двигателя для перемещения тяговой рамы позволяет достичь точность размера ячейки, а также возможность изменять скорость движения тяговой рамы как в ручном, так и в автоматическом режимах, что улучшает функциональные характеристики заявляемого станка. Скорость протяжки по сравнению с прототипом увеличивается почти в 2 раза. Число свариваемых поперечных прутков в минуту у прототипа МТМ-1000К1 40 шт., у заявленного - 70 шт. Расход воздуха у заявленного станка 0,28 м3/мин, а у прототипа 2 м3/мин.

Наличие всего двух пневмоцилиндров, обеспечивающих вертикальное возвратно-поступательное движение горизонтальной балки, и, соответственно, верхних электродов на балке, уменьшает количество узлов и деталей, повышает надежность станка;

кроме того, надежность станка повышается:

за счет более оптимальной схемы подключения сварочных электродов по сравнению с аналогом, исключающей наличие подвижных во время работы электрических соединений в цепях прохождения тока сварки;

а также за счет упругого крепления верхних электродов на балке, обеспечивающего выравнивание сил прижатия указанных электродов к поперечному прутку, а, следовательно, и выравнивание сил прижатия поперечного прутка и продольных прутков в точках их соприкосновения, являющимися точками сварки, в отличие от аналога МТМ-1000К1, у которого отсутствует балка, а прижим верхних электродов на аналоге осуществляется за счёт пневмоцилиндров, установленных на каждый верхний электрод, а к каждому верхнему электроду подключена отдельная гибкая перемычка, что увеличивает количество деталей, а, следовательно, и риски выхода из строя оборудования. В заявляемом станке на балке установлены верхние электроды, которые соединены парами, что уменьшает количество перемычек;

за счет точного помещения сброшенного поперечного прутка в операционной плоскости 27 в зону сварки;

за счет оптимизации системы охлаждения блока сварки, предотвращающей выход из строя трансформатора из-за перегрева.