Данное изобретение касается способа согласно родовому понятию основного независимого пункта формулы изобретения и устройства согласно родовому понятию дополнительного независимого пункта формулы изобретения.

При соединительной сварке роторного вала, в частности в турбино- и генераторостроении, используют электродуговую сварку в узкий зазор, чтобы собрать подготовленные элементы вала в ротор. Существенным критерием высокого качества является образование первого кольцевого трубчатого шва, то есть так называемого первого сварного наплава или заварки корня шва, так как форма и безошибочность этого корня шва существенно влияют на динамические характеристики ротора. В поперечном сечении центр элементов вала расточен, это означает, что заварка корня шва образует трубчатый кольцевой шов. Чтобы проверить образование корня шва, проводят в целом рентгеноскопию сварных соединений всего объема в отдельных сегментах, с тем, чтобы контролировать качество. В некоторых случаях вторую рентгеноскопию осуществляют после сварки корня и укладки нескольких дополнительных сварных швов.

Традиционно дефектоскопию проводят таким образом, что рентгеновская трубка на одной стороне направляется в аксиальном направлении на центр кольца. На противоположной стороне располагают чувствительную к излучению пленку, почернение которой дает информацию о качестве шва. В зависимости от толщины основы шва и диаметра ротора необходимо приблизительно 8-20 сегментов изображения по объему и продолжительность экспозиции изображения приблизительно 4-11 минут. Предварительно нужно сократить необходимый для сварки предварительный нагрев ротора от приблизительно 100-170°C до температуры ниже 50°C, чтобы не повредить материал пленки. Фазы, образующиеся при охлаждении и повторном нагреве оставшейся части шва при окончательной сварке, требуют значительных затрат времени, особенно при больших массах ротора.

Задачей настоящего изобретения является улучшение простым и эффективным путем качества первого кольцевого шва, так называемого первого сварного наплава или заварки корня шва при электродуговой сварке в узкий зазор элементов вала, в частности вала ротора турбины и/или генератора. Кроме того, качество первого трубчатого кольцевого шва должно оцениваться после и/или во время сварки.

Задача решается посредством способа согласно основному независимому пункту формулы изобретения и устройства согласно дополнительному независимому пункту формулы изобретения.

Согласно первому аспекту предложен способ проверки сварного соединения вала, в частности вала ротора турбины и/или генератора, имеющий следующие этапы: изготовление по меньшей мере двух элементов вала, имеющих по меньшей мере один, симметричный относительно оси вращения, коаксиальный вдоль оси вращения цилиндр и соответственно две перпендикулярные оси вращения основные ограничивающие круговые поверхности; удаление по меньшей мере с одной стороны основной ограничивающей круговой поверхности соответственно одной центральной части соответствующего элемента вала относительно оси вращения для получения соответственно одной открытой полости по меньшей мере в одном цилиндре в пределах оставшегося трубообразного ребра; размещение соответственно двух элементов вала вдоль оси вращения коаксиально друг другу, причем соответственно два ребра примыкают друг к другу и соответственно две полости образуют полое пространство; другими словами, производят соединение двух элементов вала известным способом путем тесного взаимодействия или установки один в другой узлов, соответствующих форме кольцевого ребра обработанного торца. Таким образом, соединенный элемент вала образует через кольцевое ребро полое пространство в центре оси вала; изготовление первого трубчатого кольцевого шва для сварного соединения обоих ребер посредством электродуговой сварки в узкий зазор, причем в одном из двух элементов вала выполняют сквозное отверстие снаружи в полое пространство. Способ отличается тем, что оценку качества первого трубчатого кольцевого шва изнутри полого пространства осуществляют во время и/или после сварки посредством введенного через сквозное отверстие в полое пространство воспринимающего устройства или источника излучения.

Элементы вала имеют соответственно две перпендикулярные оси вращения основных ограничивающих круговых поверхности. Это основание и торец элемента вала, который имеет по меньшей мере один коаксиально размещенный вдоль оси вращения цилиндр. Это значит, что основание может быть основанием одного цилиндра элемента вала, а торец может быть торцом другого цилиндра элемента вала. Если элемент вала имеет лишь один цилиндр, то основание и торец являются основанием и торцом этого цилиндра. Первый трубчатый кольцевой шов обозначается также как заварка корня шва.

В целом, ребро представляет собой выступ материала.

Согласно второму аспекту вал ротора производят, в частности, для турбины и/или генератора посредством соответствующего изобретению способа.

Согласно третьему аспекту воспринимающее устройство или источник излучения вводят для оценки качества первого трубчатого кольцевого шва изнутри полого пространства во время и/или после сварки через сквозное отверстие в полое пространство.

Для изготовления заварки корня шва обычно используют аксиальное отверстие ротора для смазки под давлением внутренней стороны корня шва с защитным газом. Это отверстие может теперь дополнительно использоваться для введения воспринимающего устройства или источника излучения. Вместе с тем выборочно можно использовать отдельным или комбинируемым способом следующие эффекты: наблюдение внутренней стороны корня шва во время процесса сварки; визуальный контроль и осмотр образования корня шва после сварки; рентгеновский контроль можно полностью исключить, так как образование шва можно оценить непосредственно. Избегают затратных простоев при изменениях температуры с охлаждением и разогревом частей ротора. Полностью сваренные подготовленные швы можно непосредственно присоединять после проверки.

Следующие предпочтительные варианты осуществления изобретения обсуждаются в сочетании с зависимыми пунктами формулы изобретения.

Согласно предпочтительному варианту осуществления изобретения воспринимающее устройство может быть оптическим воспринимающим устройством. При применении оптического воспринимающего устройства, например, можно наблюдать цвет во время сварки и/или размер оплавленного металла. Эти величины могут выгодно использоваться для регулирования процесса сварки.

Согласно следующему предпочтительному варианту осуществления изобретения оптическое воспринимающее устройство может быть эндоскопом или видеокамерой. При применении видеокамеры запись видеосигналов для электронного документирования изображения доступна как подтверждение качества.

Согласно следующему предпочтительному варианту осуществления изобретения воспринимающее устройство может быть устройством, воспринимающим температуру, или инфракрасной камерой. Таким образом, например, температура сварки может использоваться для метрологической оценки заварки корня шва. Далее температура поверхности первого кольцевого шва может регистрироваться и анализироваться.

Согласно следующему предпочтительному варианту осуществления изобретения сварку можно регулировать посредством воспринимающего устройства во время сварки на основе регистрируемых параметров. Особенно предпочтительны такие параметры, как размер оплава кольцевого шва, окраска кольцевого шва, температура сварки или температура поверхности сварного шва. Температура сварки представляет собой температуру сварного кольцевого шва со стороны полого пространства, поскольку с противоположной стороны размещено сварочное оборудование.

Согласно следующему предпочтительному варианту осуществления изобретения можно регулировать импульс силы тока и/или электрическое напряжение в качестве параметра сварки сварочной установки. Они являются особенно простыми возможностями регулирования.

Согласно следующему предпочтительному варианту осуществления изобретения регулирование может осуществляться автоматически. Так же обслуживающее лицо сварочной установки может с помощью видеозаписи вручную регулировать процесс сварки. Согласно данному изобретению можно на выбор использовать отдельным или комбинируемым способом следующие действия: наблюдение внутренней стороны корня шва во время процесса сварки; визуальный контроль и осмотр образования корня шва после сварки; автоматическое онлайн-регулирование параметров сварки для оптимального образования корня шва, например, измерительной технической оценкой температуры сварки. Таким образом, особенно предпочтительна возможность регулирования для обеспечения высокого качества независимо от обслуживания.

Согласно следующему предпочтительному варианту осуществления изобретения источником излучения может быть рентгеновская трубка или изотопный источник излучения. Если источником излучения является рентгеновская трубка, то благодаря рентгенографическому контролю качество заварки корня шва может осуществляться изнутри наружу. Для этого следует просвечивать лишь стенку ребра. Таким образом, можно затрачивать меньше энергии на рентгенографический контроль в отличие от обычного рентгенографического контроля. Кроме того, качество рентгеновского изображения явно действительно улучшено.

Согласно следующему предпочтительному варианту осуществления изобретения сквозное отверстие может производиться посредством сверления вдоль оси вращения элемента вала с открытой полостью со стороны открытой полости.

Согласно следующему предпочтительному варианту осуществления изобретения сквозное отверстие может производиться альтернативно посредством сверления вдоль оси вращения вала со стороны, не имеющей открытой полости.

Согласно следующему предпочтительному варианту осуществления изобретения электродуговая сварка в узкий зазор может быть электродуговой сваркой неплавящимся электродом в среде инертного газа или сваркой плавящимся электродом в среде защитного газа.

Данное изобретение описывается более подробно при помощи примеров осуществления в сочетании с фигурами. Показаны:

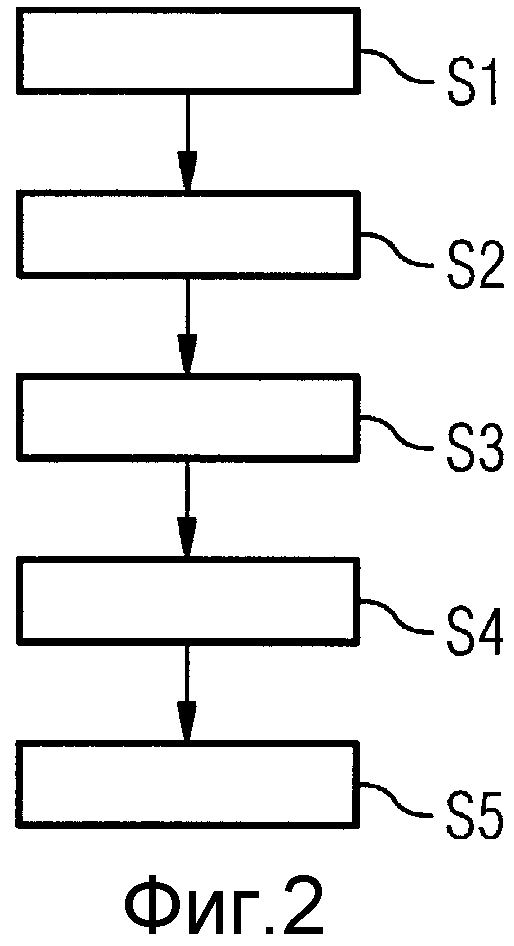

на фиг.1 - пример осуществления вала ротора с отверстием и воспринимающим устройством;

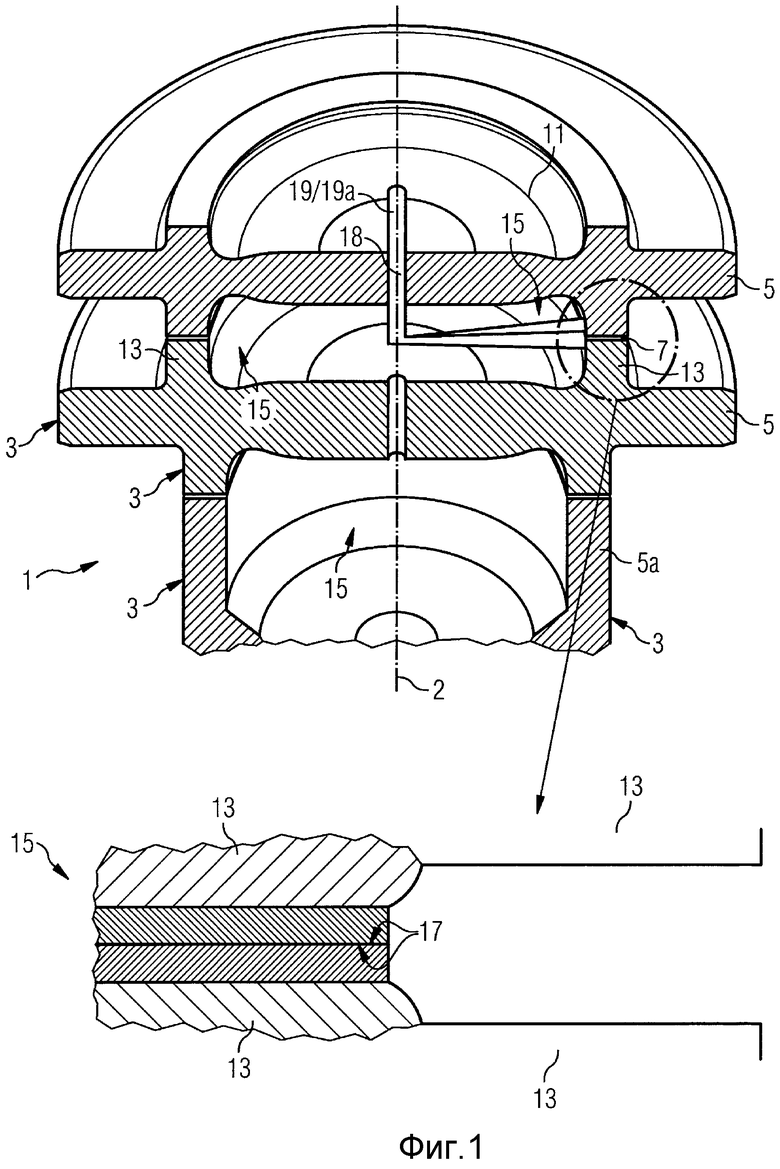

на фиг.2 - пример осуществления соответствующего изобретению способа.

Фиг.1 показывает пример осуществления вала ротора 1 со сквозным отверстием 18 и воспринимающим устройством 19 или источником 19а излучения. Как правило, любые валы или оси такого типа охвачены данным изобретением. Предпочтительным вариантом исполнения являются валы роторов турбины и/или генератора. Фиг.1 показывает элементы 5 вала, которые имеют соответственно две перпендикулярные по отношению к оси вращения 2 основные ограничивающие круговые поверхности 7. Элементы 5 вала осесимметричны относительно оси вращения 2 и имеют по меньшей мере один расположенный коаксиально оси вращения 2 цилиндр 3. Такая цилиндрическая симметрия должна обеспечивать оптимальный ход процесса при вращении вала ротора 1. Основными ограничивающими круговыми поверхностями 7 являются основание и торец цилиндра 3 или основание и торец двух различных цилиндров 3. По меньшей мере с одной стороны основной ограничивающей круговой поверхности удалялась соответственно одна центральная часть соответствующего элемента 5 вала вокруг оси вращения 2. Таким образом, по меньшей мере на одной стороне основной ограничивающей круговой поверхности элемента 5 вала формируют открытую полость 11. Такая открытая полость 11 формируется по меньшей мере в одном из цилиндров 3. Вокруг такой открытой полости 11 остается трубчатое ребро 13. Ребро 13 ограничено соответственно оставшейся частью основной ограничивающей круговой поверхности 7. Внутренний и наружный диаметры смежных друг к другу ребер 13 могут быть одинаковыми. Согласно предпочтительному варианту элементы вала могут быть получены методом ковки или штамповки. Так же части элементов вала могут быть получены методом ковки или штамповки. Согласно другому предпочтительному варианту удаление центральной части может быть произведено посредством обточки, в частности расточки. Фиг.1 показывает заготовку вала ротора 1. Возможно, не представлены другие его части законченного вала ротора 1. На фиг.1 представлена заготовка вала ротора 1, преимущественно размещенная таким образом, что ось вращения 2 направлена вертикально. Таким образом, элементы 5 вала могут просто располагаться один за другим и свариваться друг с другом. Вал ротора 1 в сборе производится посредством приварки элемента 5а вала сверху элемента 5 вала. Для этого соответственно два элемента 5 вала, иначе 5 и 5a, размещают коаксиально один за другим вдоль вертикальной оси вращения 2. При этом соответственно два ребра 13 граничат друг с другом оставшимися частями, которые принадлежат обеим основным ограничивающим круговым поверхностям 7, и соответственно две полости 11 образуют закрытое полое пространство 15. Круг справа сверху на фиг.1 изображает область двух граничащих друг с другом ребер 13. Во внутренней области ребер 13 производится первый трубчатый кольцевой шов 17, который обозначается так же, как заварка корня шва, посредством электродуговой сварки в узкий зазор. Оба расположенных друг напротив друга ребра 13 соединяются посредством сварки, и производится первый трубчатый кольцевой шов 17. Это представлено внизу на фиг.1 в увеличенном виде. При этом первый трубчатый кольцевой шов 17 находится на левой внутренней стороне обоих ребер 13. В качестве электродуговой сварки в узкий зазор особенно подходит электродуговая сварка в узкий зазор неплавящимся электродом в среде инертного газа. Другие способы сварки плавящимся электродом в среде защитного газа также возможны. Посредством сформированных в одном из двух смежных элементов 5 вала сквозных отверстий 18 можно вводить защитный газ в полое пространство 15. Согласно фиг.1 в самом верхнем элементе 5 вала посредством сверления вдоль оси вращения 2 со стороны открытой полости 11 изготовляют сквозное отверстие 18. Фиг.1 показывает введенное через сквозное отверстие 18 снаружи в полое пространство 15 воспринимающее устройство 19 или источник 19а излучения. Посредством такого воспринимающего устройства 19 или источника 19а излучения может оцениваться качество первого трубчатого кольцевого шва 17 в пределах полого пространства 15 во время и/или после сварки. При этом воспринимающее устройство 19 может быть оптическим воспринимающим устройством. В качестве оптического воспринимающего устройства подходит, в частности, эндоскоп или видеокамера. Таким образом, можно наблюдать процесс сварки при производстве первого трубчатого кольцевого шва 17 и внутренней стороны корня шва, то есть охватывать внутреннюю сторону первого трубчатого кольцевого шва 17 во время процесса сварки. Далее имеется возможность осуществлять визуальный контроль и осмотр первого трубчатого кольцевого шва 17 после сварки. Посредством оптической регистрации данных можно, например, оценить размер оплава или его окраску. Далее это является альтернативой производимому вручную регулированию обслуживающим лицом, то есть сварщиком, возможность автоматического регулирования параметров сварки для оптимального образования первого трубчатого кольцевого шва 17 во время процесса сварки. Например, можно метрологически оценить температуру сварки. Посредством регулирования, например, на основе измерений температуры, можно регулировать импульс силы тока сварочного оборудования. Таким образом, качество первого трубчатого кольцевого шва 17 может эффективно улучшаться. Далее возможно после сварки разместить источник 19а излучения, например рентгеновское устройство или облучатель изотопов, в полом пространстве 15. Вместе с тем, можно проводить обычный радиографический контроль первого трубчатого кольцевого шва 17. Радиографический контроль изнутри делает возможным освещение лишь части первого трубчатого кольцевого шва 17, которая представлена в фиг.1 в пределах круга. Изнутри можно просвечивать рентгеновскими лучами лишь стенку из двух сваренных ребер 13. Таким образом, обычный рентген улучшается посредством того, что требуется меньшее количество энергии, и улучшается качество рентгенограмм. Параметрами сварки могут быть, например, также электрическое напряжение сварки сварочного оборудования. Сквозное отверстие 18 альтернативно может производиться посредством сверления вдоль оси вращения 2 части элемента 5а вала со стороны без полости. Это представлено на фиг.1 внизу верхнего изображения.

Фиг.2 показывает пример осуществления соответствующего изобретению способа. Соединительная сварка вала, в частности, для турбины и/или генератора должна корректно проверяться. При этом на этапе S1 осуществляют изготовление по меньшей мере двух элементов вала, имеющих по меньшей мере один, симметричный относительно оси вращения, коаксиальный вдоль оси вращения цилиндр и соответственно две перпендикулярные оси вращения основные ограничивающие круговые поверхности. На этапе S2 осуществляют удаление по меньшей мере с одной стороны основной ограничивающей круговой поверхности соответственно одной центральной части соответствующего элемента вала относительно оси вращения для получения соответственно одной открытой полости по меньшей мере в одном цилиндре в пределах оставшегося трубообразного ребра. Заканчивается этап S3 размещением соответственно двух элементов вала вдоль оси вращения коаксиально друг другу, причем соответственно два ребра примыкают друг к другу и соответственно две полости образуют полое пространство. На этапе S4 осуществляют изготовление первого трубчатого кольцевого шва для сварного соединения обоих ребер посредством электродуговой сварки в узкий зазор, причем в одном из двух элементов вала выполняют сквозное отверстие снаружи в полое пространство. На этапе S5 осуществляют оценку качества первого трубчатого кольцевого шва изнутри полого пространства во время и/или после сварки посредством введенного через сквозное отверстие в полое пространство воспринимающего устройства или источника излучения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ДЛЯ ВАЛОВ ПРИ ВЕРТИКАЛЬНОЙ ОСИ ВРАЩЕНИЯ | 2010 |

|

RU2545869C2 |

| СПОСОБ РАДИАЦИОННОЙ ДЕФЕКТОСКОПИИ КРУГОВЫХ СВАРНЫХ ШВОВ ТРУБЧАТЫХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2009 |

|

RU2493557C2 |

| УДЕРЖИВАЮЩИЙ СМАЗОЧНЫЙ МАТЕРИАЛ УЗЕЛ ДЛЯ ШАРНИРА ПРИВОДНОГО ВАЛА ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2657612C1 |

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ СЕГМЕНТОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2015 |

|

RU2708721C2 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ ПОСРЕДСТВОМ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЛЕНИЕМ | 1995 |

|

RU2136464C1 |

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ СЕГМЕНТОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2019 |

|

RU2775615C2 |

| СПОСОБ РЕМОНТА СКВОЗНЫХ ДЕФЕКТОВ | 1992 |

|

RU2041041C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОГО ТОНКОСТЕННОГО СВАРНОГО ИЗДЕЛИЯ С ТОЛСТОСТЕННЫМИ НАВЕСНЫМИ ЭЛЕМЕНТАМИ | 2019 |

|

RU2718507C1 |

| ОБЛЕГЧЕННАЯ ЛОПАТКА ДЛЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2264902C1 |

Изобретение относится к способу изготовления вала для турбины и/или генератора посредством сварного соединения и к валу, изготовленному упомянутым способом. Осуществляют удаление по меньшей мере с одной стороны основной ограничивающей круговой поверхности соответственно одной центральной части соответствующего элемента (5) вала относительно оси вращения (2) для получения соответственно одной открытой полости (11) по меньшей мере в одном цилиндре (3) в пределах оставшегося трубообразного ребра (13). Размещают два элемента (5) вала вдоль оси вращения (2) коаксиально друг другу с образованием полого пространства (15). Получают первый трубчатый кольцевой шов (17) посредством электродуговой сварки в узкий зазор. В одном из двух элементов (5) вала выполняют сквозное отверстие (18) снаружи в полое пространство (15). Осуществляют оценку качества первого трубчатого кольцевого шва (17) изнутри полого пространства (15) во время и/или после сварки посредством введенного через сквозное отверстие (18) в полое пространство (15) воспринимающего устройства (19) или источника (19а) излучения. Таким образом, можно непосредственно регулировать процесс сварки. 2 н. и 12 з.п. ф-лы, 2 ил.

1. Способ изготовления вала (1), в частности, для турбины и/или генератора, посредством сварного соединения, включающий этапы

- изготовление по меньшей мере двух элементов (5) вала, симметричных относительно оси вращения (2) и имеющих по меньшей мере один коаксиальный вдоль оси вращения (2) цилиндр (3) и соответственно две перпендикулярные оси вращения основные ограничивающие круговые поверхности (7);

- удаление по меньшей мере с одной стороны основной ограничивающей круговой поверхности соответственно одной центральной части соответствующего элемента (5) вала относительно оси вращения (2) для получения соответственно одной открытой полости (11) по меньшей мере в одном цилиндре (3) в пределах оставшегося трубообразного ребра (13);

- размещение соответственно двух элементов (5) вала вдоль оси вращения (2) коаксиально друг другу, причем соответственно два ребра (13) примыкают друг к другу и соответственно две полости (11) образуют полое пространство (15);

- изготовление первого трубчатого кольцевого шва (17) для сварного соединения обоих ребер (13) посредством электродуговой сварки в узкий зазор, причем в одном из двух элементов (5) вала выполняют сквозное отверстие (18) снаружи в полое пространство (15);

- оценка качества первого трубчатого кольцевого шва (17) изнутри полого пространства (15) во время и/или после сварки посредством введенного через сквозное отверстие (18) в полое пространство (15) воспринимающего устройства (19) или источника (19а) излучения, причем

сквозное отверстие (18) выполняют посредством сверления вдоль оси вращения (2) через элемент (5) вала.

2. Способ по п.1, отличающийся тем, что сверление выполняют через элемент (5) вала с открытой полостью (11) со стороны открытой полости (11).

3. Способ по п.1, отличающийся тем, что сверление выполняют через элемент (5) вала со стороны, не имеющей полости (11).

4. Способ по одному из пп.1, 2 или 3, отличающийся тем, что воспринимающим устройством (19) является оптическое воспринимающее устройство.

5. Способ по п.4, отличающийся тем, что оптическим воспринимающим устройством является эндоскоп или видеокамера.

6. Способ по п.1, отличающийся тем, что воспринимающим устройством (19) является инфракрасная камера.

7. Способ по одному из пп.1, 2 или 3, отличающийся тем, что сварку регулируют посредством воспринимающего устройства (19) во время сварки на основе регистрируемых параметров.

8. Способ по п.7, отличающийся тем, что сварку регулируют на основе размеров поверхностей оплавления.

9. Способ по п.7, отличающийся тем, что сварку регулируют на основе температуры сварки.

10. Способ по п.7, отличающийся тем, что регулируют импульс силы тока и/или электрическое напряжение в качестве параметров сварки сварочного оборудования.

11. Способ по п.7, отличающийся тем, что регулирование осуществляют автоматически.

12. Способ по одному из пп.1, 2 или 3, отличающийся тем, что источником (19а) излучения является рентгеновский аппарат или изотопный источник.

13. Способ по п.1, отличающийся тем, что электродуговой сваркой в узкий зазор является электродуговая сварка в узкий зазор неплавящимся электродом в среде инертного газа или сварка плавящимся электродом в среде защитного газа.

14. Вал ротора, в частности, для турбины и/или генератора, отличающийся тем, что вал (1) изготовлен способом по одному из предыдущих пунктов.

| U S6499946 В1, 31.12.2002 | |||

| Устройство для дефектоскопии изделий | 1983 |

|

SU1275277A1 |

| СПОСОБ ДИАГНОСТИКИ ФОРМООБРАЗОВАНИЯ ПРИ СВАРКЕ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127177C1 |

| JP 2000153356 A, 06.06.2000 | |||

| JP 56045274 A, 24.04.1981 | |||

| JP 5296753 A, 09.11.1993. | |||

Авторы

Даты

2013-10-27—Публикация

2010-06-09—Подача