Настоящее изобретение касается способа изготовления полой лопатки газотурбинного двигателя.

В газотурбинном двигателе неподвижные лопатки, либо подвижные лопатки предназначены для размещения в циркуляционной струе воздушного потока. Для уменьшения массы газотурбинного двигателя уже предложено использовать лопатки из композитных материалов. Однако эти материалы являются дорогостоящими и лопатки технически трудны в изготовлении. Другое решение заключается в облегчении лопатки путем формирования в ней внутренних полостей. Для этого в заготовке лопатки формируют каналы, затем заполняют их вставками из материала, отличного от материала лопатки. Операция ковки, заключающаяся в приложении механических усилий к заготовке, содержащей вставки, позволяет деформировать заготовку для придания ей конечной формы лопатки газотурбинного двигателя. Вставки затем удаляются химическим растворением, и полученные таким образом лопатки являются одновременно легкими и стойкими к механическим сопротивлениям.

Выбор вставки является особенно критическим, так как последняя должна удовлетворять двойным требованиям, касающимся ее механических свойств и химических свойств. Действительно, в процессе операции ковки заготовка нагревается для обеспечения ее механической деформации, при этом температура расплавления вставок должна быть выше температуры ковки. Более того, реологическая характеристика вставок должна быть достаточно близка к реологической характеристике вставки при рассматриваемых температуре и скоростях деформации для получения формы и распределения искомых внутренних полостей в глубине лопатки и исключения значительных деформаций вставок, либо образования внутренних трещин в лопатке. Действительно, если вставка является очень мягкой при операции ковки, полости, заполненные вставками, могут разрушиться, и, напротив, если вставка является очень твердой, внутри лопатки на переходе вставка/лопатка могут образоваться трещины, что делает лопатку хрупкой и ограничивает срок ее службы.

Такая техника используется для изготовления лопаток из титанового сплава со вставками из стали. Во всяком случае, эти титановые сплавы являются дорогостоящими и их изготовление оправдывается только тогда, когда лопатки подвергаются значительным механическим нагрузкам и/или повышенным температурам.

Задачей изобретения является разработка способа, позволяющего изготавливать недорогостоящие лопатки, имеющие малый вес.

Для решения поставленной задачи предлагается способ изготовления лопатки для газотурбинного двигателя, заключающийся в формировании каналов в заготовке, размещении вставок в каналах, ковке заготовки и удалении вставок химическим растворением, отличающийся тем, что лопатка выполнена из алюминиевого сплава, а вставки выполнены из меди.

Использование алюминия в комбинации с медью позволяет, в процессе ковки заготовки с медью, получить искомую деформацию, так как медь имеет реологические характеристики, подобные алюминию при температурах, необходимых для ковки алюминия.

Медные вставки, деформируемые при операции ковки, в дальнейшем удаляются путем погружения в раствор азотной кислоты.

В соответствии с другой характеристикой изобретения лопатка содержит после химической обработки, по меньше мере, один канал, образованный в ее толще, и простирающийся, по существу, по всей длине в соответствии с внешним профилем лопатки.

В соответствии с другой характеристикой изобретения лопатка перед удалением вставок покрывается защитной пленкой, стойкой к химической обработке, при этом вставки остаются свободными от защитной пленки.

Если раствор, используемый для химической обработки, предусмотрен только для удаления медных вставок, предпочтительно защищать от него лопатку из алюминиевого сплава. Для этого можно использовать воск, лак или адгезивный материал, стойкий к химическому агенту, растворяющему вставки.

В соответствии с другой характеристикой изобретения, заготовка лопатки выполняется ковкой плоского алюминия, затем в заготовке выполняют каналы путем ее сверления.

Изобретение касается также газотурбинного двигателя, в частности авиационного турбовинтового или турбореактивного двигателя, отличающегося тем, что он содержит лопатки, выполненные в соответствии с описанным выше способом.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

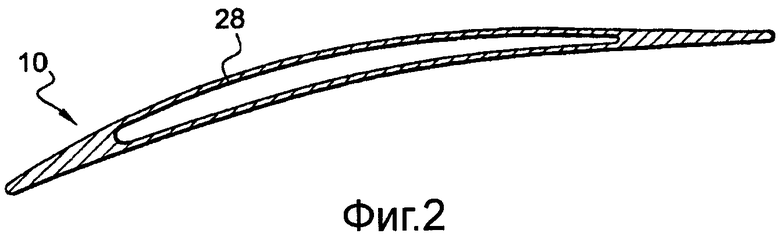

Фиг.1 изображает в аксонометрии лопатку, выполненную ковкой по изобретению и имеющую несколько каналов;

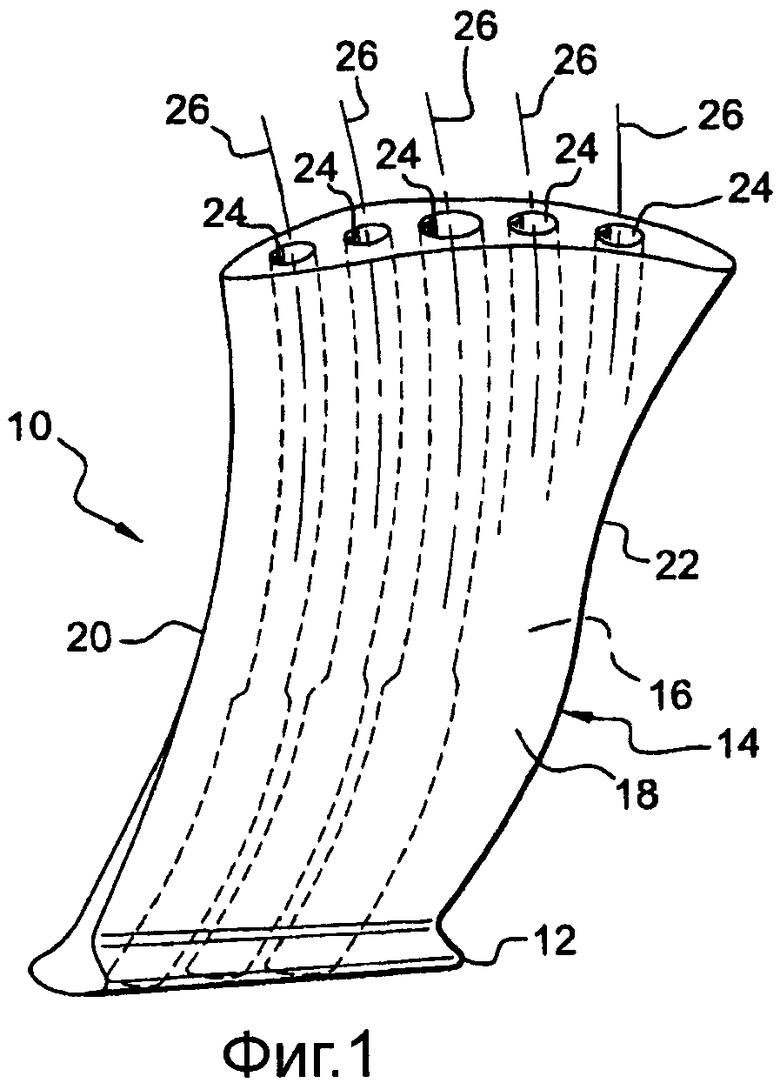

Фиг.2 схематично в поперечном разрезе изображает вариант лопатки, имеющей единственный канал.

Фиг.1 изображает лопатку 10 газотурбинного двигателя, изготовленную в соответствии со способом по настоящему изобретению. Такая лопатка 10 содержит ножку 12, соединенную с лопастью 14, наружные поверхности которой, называемые внешними поверхностями 16 и внутренними поверхностями 28, соединены передней кромкой 20 и задней кромкой 22. Ножка 12 предназначена для установки в соответствующий паз (не изображенный на чертеже) ротора газотурбинного двигателя, тогда как лопасть 14 предназначена для расположения в струе течения потока холодного воздуха газотурбинного двигателя.

Способ по изобретению позволяет изготавливать лопатку 10, такую как показана на фиг.1, которая имеет малый вес и высокую прочность. Для этого в способе предлагается изготавливать лопатку 10 из алюминиевого сплава с использованием вставок из медных сплавов.

Способ заключается в выполнении сверлением каналов в заготовке алюминиевой лопатки.

С учетом стоимости заготовка лопатки предпочтительно выполняется сверлением алюминиевого блока. Однако могут быть использованы другие технологии, например, обработка, для изготовления заготовки.

Медные вставки формой, по существу, идентичной форме каналов, вводятся в дальнейшем в каналы. Алюминиевая заготовка с медными вставками нагревается в дальнейшем до температуры примерно в 400°C и деформируется с использованием известной специалистам технологией ковки для получения заданной формы лопатки 10.

В процессе горячей деформации, по существу, одинаковые реологические характеристики меди и алюминия обеспечивают получение искомых формы и распределения вставок внутри лопаток 10 без аномалий в переходных зонах алюминий/медь. После ковки вставки располагаются вдоль кривых линий 26, соответствующих профилю лопатки 10.

Каналы и вставки имеют первоначально цилиндрическую форму кольцевого сечения, которые искривляются до эллиптического сечения после ковки.

Медные вставки затем растворяются путем погружения в раствор на основе азотной кислоты. Преимущество такого раствора состоит в том, что он в большей степени растворяет медный элемент по сравнению с алюминием и, следовательно, только вставки. Растворение может быть также осуществлено направлением струй азотной кислоты в каждый из участков размещения вставок.

Для обеспечения максимальной защиты лопатки 10 ее покрывают защитной пленкой за исключением участков, соответствующих медным вставкам, для их растворения. Защитная пленка может быть выполнена из воска или лака, а также, например, в виде адгезивной пленки.

Полученная таким образом лопатка может содержать множество полостей или каналов, вытянутых, по существу, вдоль центральной кривой линии 26 по профилю лопатки 10 таким образом, чтобы полости и каналы не выходили ни на наружную 16 и внутреннюю 18 поверхности, ни на передние 20 и задние 22 кромки. Каналы могут открываться одновременно на радиально наружный край лопасти и на уровень ножки лопасти, либо открываться только на уровень ножки лопасти или на радиально наружный край лопасти. Толщины материала, окружающего полости, изменяются и являются компромиссом между стремлением облегчить лопатку и механической прочностью и составляют, например, порядка двух миллиметров.

Полости или каналы 24 могут иметь не постоянное сечение вдоль центральной кривой линией для того, чтобы, предпочтительно, адаптировать их диаметр к локальной толщине лопатки 10 таким образом, чтобы получить оптимальное уменьшение массы лопатки 10. Кроме того, возможно предусмотреть, чтобы сечения каналов 24 изменялись в поперечном направлении таким образом, чтобы иметь большее сечение в центре лопатки 10, где толщина является наибольшей, и меньшее сечение в районе задней 22 и передней 20 кромок.

Возможно также выполнение одного канала 28, что позволяет получить еще больший выигрыш в массе (фиг.2).

Использование лопаток 10 согласно изобретению позволяет уменьшить примерно на 20% массу ступени неподвижных лопаток газотурбинного двигателя.

Лопатки 10 могут также быть выполнены из сплава алюминия и цинка, а вставки иметь содержание меди, превышающее 99,90%, химический раствор для растворения иметь соотношение объема 68%-ного раствора азотной кислоты к объему воды, составляющее от 25 до 80%. Температура раствора для растворения составляет от 20 до 60°C.

Способ по изобретению может быть использован как для подвижных лопаток, так для неподвижных лопаток в различных ступенях газотурбинного двигателя, в особенности в местах, где проходят холодные газы или с несколько повышенной температурой.

Таким образом, в случае двухконтурного турбореактивного двигателя неподвижные лопатки для направления вторичного потока, циркулирующего вокруг двигателя, могут быть выполнены из алюминия с использованием способа по изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления порошковых армирующих вставок для алюминиевых поршней двигателей внутреннего сгорания | 1989 |

|

SU1683866A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИРОКОХОРДНОЙ ПОЛОЙ ЛОПАТКИ КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2417147C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2551333C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ОБЪЕКТОВ | 1997 |

|

RU2210478C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ, СОДЕРЖАЩЕЙ МНОЖЕСТВО ЛОПАТОК, УСТАНОВЛЕННЫХ В ПЛАТФОРМЕ | 2010 |

|

RU2532783C2 |

| СПОСОБ ОБРАБОТКИ ПРУТКОВ ИЗ ОРТО-СПЛАВОВ ТИТАНА ДЛЯ ПОЛУЧЕНИЯ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2021 |

|

RU2761398C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ TiAl | 2016 |

|

RU2706933C2 |

| СПОСОБ РЕМОНТА НАПРАВЛЯЮЩЕГО АППАРАТА КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2109176C1 |

| ДЕТАЛЬ ИЗ СПЛАВА MG (ВАРИАНТЫ), НАГНЕТАТЕЛЬ ВОЗДУХА С ЭЛЕКТРИЧЕСКИМ ПРИВОДОМ, РАСТВОР ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ СПЛАВА MG | 1999 |

|

RU2171861C2 |

| ЦИНКОВАНИЕ АЛЮМИНИЯ | 2012 |

|

RU2610811C9 |

Изобретение относится к изготовлению лопаток для газотурбинного двигателя. В способе изготавливают лопатки из алюминиевого сплава для газотурбинных двигателей путем выполнения каналов в заготовке лопатки, размещения в каналах вставок из медного сплава, осуществления ковки заготовки и последующего удаления вставок химическим растворением. Изобретение позволяет быстро и экономично изготовить легкие и стойкие к механическим сопротивлениям лопатки для газотурбинного двигателя, имеющие один или несколько каналов и обладающие улучшенными механическими и химическими свойствами. 4 з.п. ф-лы, 2 ил.

1. Способ изготовления лопатки (10) для газотурбинного двигателя, включающий операции выполнения каналов (24) в заготовке лопатки, размещения вставок в каналах (24), ковки заготовки и удаления вставок химическим растворением, отличающийся тем, что лопатку (10) выполняют из алюминиевого сплава, а вставки - из медного сплава.

2. Способ по п.1, отличающийся тем, что химическое растворение осуществляют погружением в раствор азотной кислоты.

3. Способ по п.1, отличающийся тем, что в результате химического растворения в толще лопатки (10) формируют один или несколько каналов (24), простирающихся по всей длине в соответствии с внешним профилем лопатки (10).

4. Способ по п.1, отличающийся тем, что перед удалением вставок лопатку (14) покрывают стойкой к химическому раствору пленкой, оставляя вставки свободными от любой защитной пленки.

5. Способ по п.1, отличающийся тем, что заготовку лопатки выполняют ковкой плоского алюминия с последующим выполнением каналов (24) в заготовке путем сверления последней.

| Генератор случайных двоичных чисел | 1987 |

|

SU1481754A1 |

| Способ получения шероховатой теплообменной поверхности | 1981 |

|

SU954789A1 |

| ЗАРЯД ЩЕТОЧНОГО ТИПА ИЗ БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА С ВОСПЛАМЕНИТЕЛЕМ | 2005 |

|

RU2312094C2 |

| US 4148129 А, 10.04.1979 | |||

| RU 2004116119 A, 27.02.2006. | |||

Авторы

Даты

2013-11-10—Публикация

2009-03-17—Подача