Изобретение относится к способам переработки (утилизации) глинисто-солевых отходов (шламов) предприятий, перерабатывающих K-Mg руды и каменную соль способами обогащения, с дальнейшей переработкой коллективного концентрата способами пирометаллургического передела.

Известен способ получения коллективного концентрата для извлечения благородных металлов по патенту №2284221 (опубл. 27.09.2006), включающий трехстадийное гидроциклонирование шламов с выделением концентрата, причем на гидроциклонирование поступают шламы с отношением твердой и жидкой фаз Т:Ж=1:3, гидроциклонирование осуществляется последовательно через 10-, 7- и 5-градусные гидроциклоны, а коллективный концентрат из глинисто-солевых отходов предприятий, перерабатывающих калийно-магниевые руды и каменную соль, (для извлечения благородных металлов), является смесью осадочного и флотируемого материалов, которые представляют собой нерастворимый в воде остаток (Н.О.) шламов. Разгрузки гидроциклонов первой и второй стадии объединятся в концентрат.

Слив второй стадии гидроциклонирования в виде раствора соли и флотируемой части Н.О. шламов, направляют на третью стадию гидроциклонирования. Здесь через сливную насадку выделяется флотируемая фракция с природной и техногенной органикой и последующим объединением с концентратами (разгрузками) гидроциклонов первой и второй стадии гидроциклонирования и формированием коллективного концентрата. При этом через песковую насадку, на третьей стадии, выходит раствор соли, являющийся хвостами обогатительного процесса, причем, перерабатывают шламы галургических и флотационных фабрик с высоким содержанием природной и техногенной органики.

Недостатком данного способа является то, что утилизации подвергается только часть отходов, образующихся при получении коллективного концентрата обогащения.

Известен способ извлечения благородных металлов из минерального сырья содержащего хлориды щелочных и щелочноземельных металлов по патенту №2291907 (опубл. 20.01.2007), включающий хлорирующий обжиг, выщелачивание огарка и сорбцию благородных металлов, причем хлорирующему обжигу подвергают минеральное сырье, содержащее 7÷13% суммы хлоридов щелочных и щелочноземельных металлов и проводят его при t 600÷700°С, выщелачивание огарка ведут разбавленным раствором царской водки, а сорбцию благородных металлов - из полученной пульпы. Причем, при содержании в обрабатываемом минеральном сырье хлоридов более 13% проводят отмывку избытка хлоридов, сгущение пульпы и направление сгущенного продукта после сушки на хлорирующий обжиг.

Наиболее близок предлагаемому изобретению по технической сущности патент №2385772 «Способ получения коллективного концентрата для извлечения благородных металлов» (опубл. 10.04.2010), включающий трехстадийное гидроциклонирование шламов, с соотношением диаметров насадков разгрузка < слив и выделением концентрата, представляющего собой смесь осадочного и флотируемого материала с Т:Ж=1:1, обезвоживание, подсушивание, гранулирование, причем концентрат обессоливают до содержания солей 20±5%, гранулируют до размера гранул диаметром 8 или 15 мм, сушат до влажности 0,5%.

Недостатком этого способа переработки отходов, является утилизация небольшой части отходов при получении коллективного концентрата обогащения и при его дальнейшей переработке пиро- и гидрометаллургическими методами для извлечения благородных металлов.

Предлагаемым изобретением решается задача создания способа переработки отходов предприятий, перерабатывающих K-Mg руды и каменную соль с максимальной их утилизацией.

Техническим результатом является создание способа переработки отходов предприятий, перерабатывающих K-Mg руды и каменную соль с максимальной их утилизацией.

Указанный технический результат достигается тем, что способ переработки отходов калийного производства, включает гидроциклонирование шламов с выделением концентрата, обезвоживание, подсушивание, гранулирование, причем, гидроциклонирование проводится в 4 стадии, с температурой пульпы 40÷50°С, под давлением 3÷5 атм., при соотношении насадок разгрузка: слив 1,14÷1,17, сушка гранул происходит при 1150÷200°С. Обжиг гранул осуществляется, при 1650÷950°С.

Отличительными признаками предлагаемого способа является то, что гидроциклонирование проводится в 4 стадии, с температурой пульпы 40÷50°С, под давлением 3-5 атм., а соотношение насадок разгрузка: слив составляет (1,14÷1,17):1, сушка гранул происходит при t 150÷200°C, обжиг гранул осуществляется при 1650÷950°С.

Предлагаемым способом переработки обеспечивается максимальная утилизация отходов калийного производства, которая обеспечивается сменой параметров процесса обогащения методом гидроциклонирования (соотношения насадок разгрузка: слив, давления подачи пульпы на гидроциклонирование), сменой температурного режима при гидроциклонировании, фильтрации предконцентрата и включением в процесс переработки отходов хлорирующего обжига, которого в прототипе нет.

Указанные изменения параметров обеспечивают выход полезного продукта (огарка) 80-95%. Пульпа хвостов обогащения, отстаивается и сгущенная часть возвращается в голову процесса на первую стадию гидроциклонирования, для доизвлечения в коллективный концентрат Н.О. шламов и хлоридов калия.

Конечный продукт процесса переработки отходов - огарок имеет в своем составе свойства, придающие ему качества комплексного удобрения пролонгированного действия. Это следующие компоненты: 1) питательные вещества (K, Са); 2) микроэлементы (Fe, B, Cu, Zn, Mn), содержание которых достигает 0,1÷0,3%; 3) микроэлементов в более низких содержаниях (Co, Mo, Se) 0,001-0,0001%; 4) мелиорирующие компоненты (ангидрит, доломит).

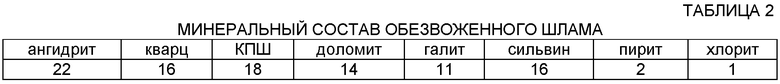

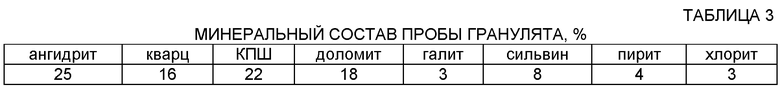

Способ осуществляется следующим образом. Шлам распульповывается водой до Т:Ж от 1:2 до 1:2,5. Далее пульпа поступает на гидроциклонирование. Гидроциклонирование приготовленной пульпы осуществляется в 4 стадии на 10-, 7-, 5-, и 5-градусных гидроциклонах. На первый этап гидроциклонирования, пульпа поступает при температуре 40÷50°С, под давлением 3÷5 атм. В таблице 1 приведены результаты гидроциклонирования для получения предконцентрата. Авторами было выявлено, что наиболее оптимальным соотношением насадок разгрузка: слив на всех гидроциклонах является следующее: (1,14÷1,17):1. Этим достигается выход предконцентрата 80÷90% от исходной пульпы. Соотношение хлоридов калия и натрия в процессе переработки отходов меняется. Соотношение хлоридов калия и натрия в исходных шламах может составлять от 1:0,9 до 1:0,6. При гидроциклонировании соотношение хлоридов калия и натрия может меняться в зависимости от температурного режима, с сохранением большей доли хлоридов калия. В исходном сырье эта величина составляет KCl:NaCl=1:0,7 (табл.2). Предконцентрат после гидроциклонирования, с содержанием воды 30-40% подвергается фильтрации на фильтр-прессах, причем температура пульпы также 40÷50°С. Полученный продукт характеризуется влажностью 18-25%. Продукт подвергается далее гранулированию и сушке. В грануляте (концентрате обогащения) соотношение хлоридов калия и натрия составляет 1:0,3÷1:0,4 (табл.3).

Иначе говоря, главной целью процессов гидроциклонирования и фильтрации является удаление из шламов хлорида натрия и излишков влаги с превращением материала в вязкую массу пригодную для гранулирования и сушки в барабанной печи при t 150÷200°C. Грануляцией полученного продукта и сушкой завершается процесс получения концентрата обогащения, в виде гранул готовых к глубокой переработке.

Техническая сущность удаления части NaCl в хвосты при гидроциклонировании и в фильтрат, при последующей фильтрации предконцентрата на фильтр-прессах, основана на различии температурных коэффициентов растворимости хлоридов калия и натрия при их совместном присутствии, то есть в системе «KCl-NaCl-H2O». При повышении температуры от 20÷25°С до 90÷100°С все хлориды K и Na оказываются в растворенном состоянии. При охлаждении такого горячего раствора до 40÷50°С он становится пересыщенным относительно хлорида калия, который будет кристаллизоваться, а хлорид натрия останется в растворе (http://www.okade.ru/agrohimiva/855-proizvodstvo-kalivnyh-udobreniv-i-ih-svoystva-chast-l.html).

Поэтому после нагрева пульпы, последующего охлаждения, подачи на гидроциклонирование и затем на фильтрацию, хлорид калия кристаллизуется и остается, соответственно, в разгрузках гидроциклонов и в кеке после фильтрации, а раствор хлорида натрия, соответственно, уходит в хвосты гидроциклонирования и в фильтрат.

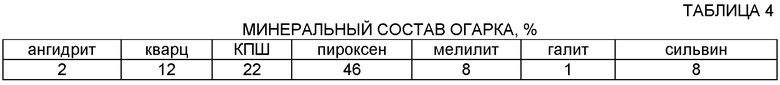

Далее концентрат обогащения (гранулят) подвергается высокотемпературному обжигу в прокалочной печи при t 650÷950°C, с получением огарка, причем происходит твердофазное преобразование минералов составляющих гранулят, при этом полученный продукт (огарок) имеет все свойства комплексного удобрения пролонгированного действия.

Технический результат обжига заключается в преобразовании под действием высоких температур минерального состава Н.О. шлама. Этим обжиг принципиально отличается от гидроциклонирования и фильтрации, где идет просто разделение минералов по продуктам переработки с удалением части хлоридов натрия в хвосты. Если в грануляте (концентрате обогащения) сохраняется вся гамма минералов Н.О. шлама, то в огарке появляются новообразованные минералы (пироксен, мелилит, лейцит) и практически исчезает хлорид натрия, а хлорид калия остается, при этом остаточное соотношение хлоридов калия и натрия может составлять 1:0,1 (табл.4). В таблицах 2, 3 и 4 показан минеральный состав обезвоженного шлама, гранулята и полученного из него огарка.

Основное свойство огарка - прочная связь (адсорбция) быстрорастворимых (сильвин) и ограниченно растворимых (ангидрит, гипс) компонентов, а также микродобавок с минеральной матрицей. В свою очередь такая прочная связь полезных компонентов с минеральной матрицей обеспечивает пониженную растворимость этих компонентов при внесении огарка в почву в качестве удобрения.

Иначе говоря, полученный указанным выше способом, огарок представляет собой комплексное удобрение пролонгированного действия.

Удобрения могут быть использованы для кислых дерново-подзолистых почв Пермского края и севера России под зерновые, силосные культуры и многолетние травы. Удобрения можно вносить в почву один раз в ротацию севооборота (4÷8 лет). Их можно использовать в трех качествах: 1) в качестве мелиоранта для нейтрализации кислотности почв и улучшения агрофизических свойств; 2) в качестве калиевых и кальциевых удобрений пролонгированного действия; 3) как микроудобрение, содержащее добавки халькофильных элементов (Cu, Zn), содержание которых достигает 0,1÷0 3%. Кроме основных элементов микродобавок (Cu, Zn), в удобрении присутствует более широкая гамма микроэлементов, используемых в микроудобрениях, это Fe, В, Mn, и микроэлементы Со, Мо, Se с более низкими содержаниями (0,001÷0,0001%).

Кроме того, удобрения могут быть использованы для многолетних кустарниковых культур.

Техническая эффективность предлагаемого способа переработки отходов калийного производства заключается в том, что при его использовании возможна максимальная утилизация отходов калийного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА | 2013 |

|

RU2530923C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА | 2008 |

|

RU2385772C1 |

| Способ извлечения палладия, платины, серебра из отходов переработки калийно-магниевых руд | 2021 |

|

RU2770546C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2006 |

|

RU2284221C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2003 |

|

RU2256504C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2386710C1 |

| Способ извлечения палладия, платины, серебра, иттрия и церия из отходов переработки калийно-магниевых руд | 2022 |

|

RU2818707C2 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ | 2008 |

|

RU2393243C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2006 |

|

RU2291907C1 |

| Применение по новому назначению вторичных отходов из складированных флотационных шламов | 2023 |

|

RU2811122C1 |

Изобретение относится к способу переработки глинисто-солевых отходов (шламов) предприятий, перерабатывающих калиево-магниевые руды и каменную соль. Способ переработки отходов калийного производства включает стадийное гидроциклонирование отходов в виде пульпы шламов с выделением предконцентрата и пульпы хвостов. Затем осуществляют обезвоживание, подсушивание, гранулирование и сушку предконцентрата с получением концентрата. При этом гидроциклонирование проводят в четыре стадии на 10-, 7-, 5- и 5-градусных гидроциклонах с температурой пульпы 40÷50°С, под давлением 3÷5 атм при соотношении насадков разгрузка:слив, составляющем (1,14÷1,17):1. Сушку гранулята проводят при температуре 150÷200°C. После сушки осуществляют обжиг гранулята при температуре 650÷950°C с получением огарка. После выделения предконцентрата пульпу хвостов отстаивают и сгущенную часть возвращают в процесс переработки на первую стадию гидроциклонирования. Техническим результатом является максимальная утилизация отходов, а также то, что конечный продукт утилизации отходов - огарок может быть использован как комплексное удобрение пролонгированного действия, что обеспечивается особенностями его состава и состояния, приобретенного в процессе переработки отходов. 1 з.п. ф-лы, 4 табл.

1. Способ переработки отходов калийного производства, включающий стадийное гидроциклонирование отходов в виде пульпы шламов с выделением предконцентрата и пульпы хвостов, обезвоживание, подсушивание и гранулирование предконцентрата и последующую сушку гранулята с получением концентрата, отличающийся тем, что гидроциклонирование проводят в четыре стадии на 10, 7, 5 и 5-и градусных гидроциклонах с температурой пульпы 40÷50°C, под давлением 3÷5 атм при соотношении насадков разгрузка : слив, составляющем (1,14÷1,17):1, сушку гранулята проводят при температуре 150÷200°С, а после сушки гранулят подвергают обжигу при температуре 650÷950°C.

2. Способ по п.1, отличающийся тем, что после выделения предконцентрата пульпу хвостов отстаивают и сгущенную часть возвращают в процесс переработки на первую стадию гидроциклонирования.

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА | 2008 |

|

RU2385772C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2006 |

|

RU2284221C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ РУД БЛАГОРОДНЫХ МЕТАЛЛОВ | 1997 |

|

RU2113526C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2006 |

|

RU2291907C1 |

| Способ изготовления клише для печатания выкроек | 1929 |

|

SU14311A1 |

| US 5074910 A, 24.12.1991 | |||

| Электролит для электрохимического заострения точечных пружинных контактов | 1984 |

|

SU1228989A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2013-11-10—Публикация

2012-10-02—Подача