illu

00

00

со со

О)

со

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ВМЯТИН НА СОСУДАХ | 2016 |

|

RU2640512C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2354522C2 |

| Способ ремонта трубопровода | 1990 |

|

SU1766639A1 |

| Способ подготовки деталей под сварку | 1988 |

|

SU1590293A1 |

| Способ ремонта емкостей | 1986 |

|

SU1360952A1 |

| Способ ремонта трубопроводов | 1987 |

|

SU1511041A1 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ С ДЕФЕКТОМ СМЕЩЕНИЯ СВАРЕННЫХ КРОМОК УСТАНОВКОЙ РЕМОНТНОЙ НАКЛАДКИ | 2011 |

|

RU2478863C2 |

| С НАХЛЕСТОЧНЫМИ ШВАМИ | 1972 |

|

SU323246A1 |

| Способ ремонта емкости | 1986 |

|

SU1419845A1 |

| Способ ремонта валов | 1990 |

|

SU1734978A1 |

Изобретение касается сварки и может быть использовано при ремонтно- восстановительных работах в трубопроводах с повторно-статическим внутренним рабочим давлением. Цель изобретения - повьшение надежности и долговечности нахлесточных сварных соединений. В процессе нагрева и деформирования формнрутрт утолщение 1 на торце накладываемой пластины 2 в направлении, перпендикулярном его плоскости. Затем осуществляют поворот утолщения 1 к основному металлу 7 на угол 30-60° и его приварку к пластине 2 со стороны плоскости наложения угловым швом 6 с последующим удалением утолщения с противоположной плоскости пластины. После этого выполняют сварное соединение с основным металлом. Утолщение располагают по направлению максимальных напряжений, возникающих в процессе эксплуатации. За счет приварки утолщения угловым швом к пластине ликвидируется трещиноподобный дефект. Дополнительный запас прочности появляется за счет увеличения расстояния между .пластиной и основным металлом. 3 ил. i |СЛ

Фи.3

Изобретение относится к сварке, в частности к способам подготовки под сварку нахлесточного сварного соединения, и может быть применено в машиностроительной промышленности, а также в трубопроводном транспорте и при ремонтно-восстановитель- ных работах.

Целью изобретения является повышение надежности и долговечности сварного соединения.

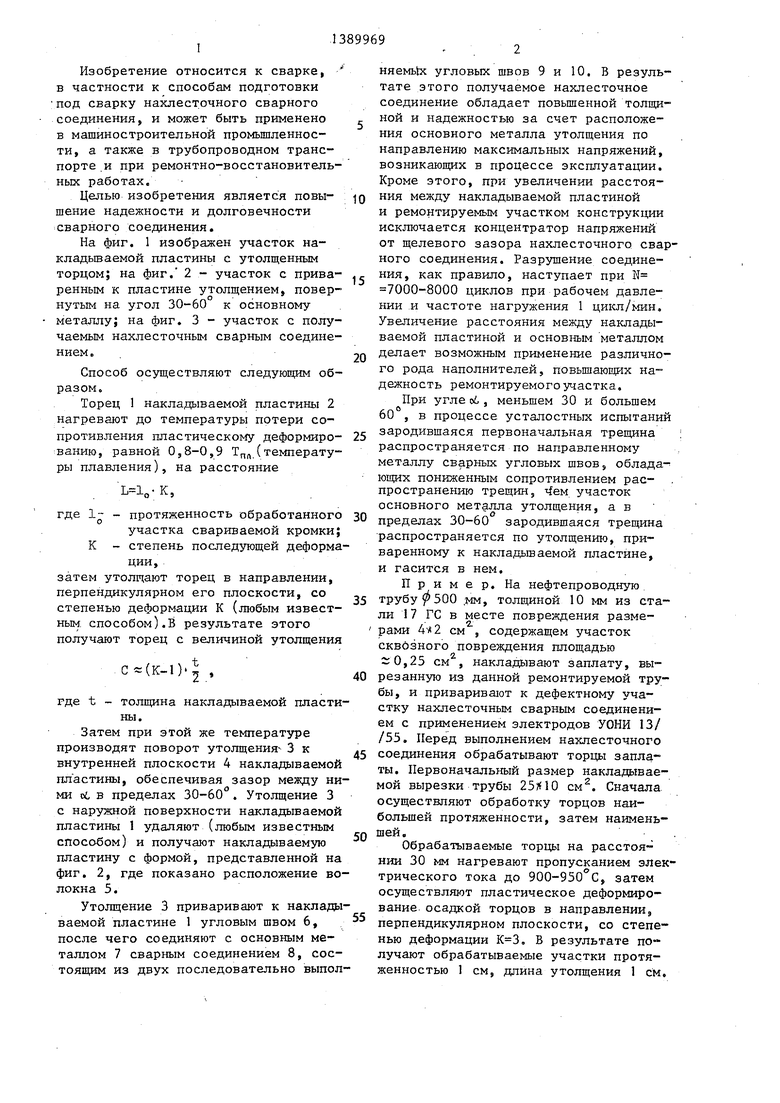

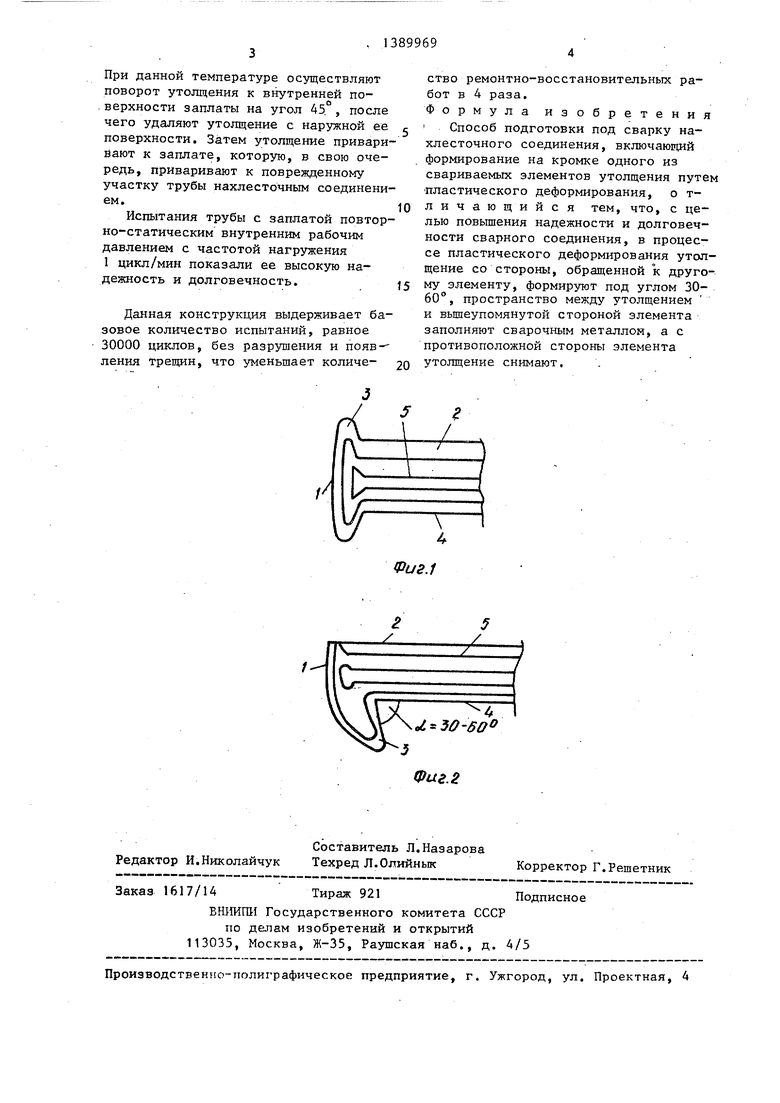

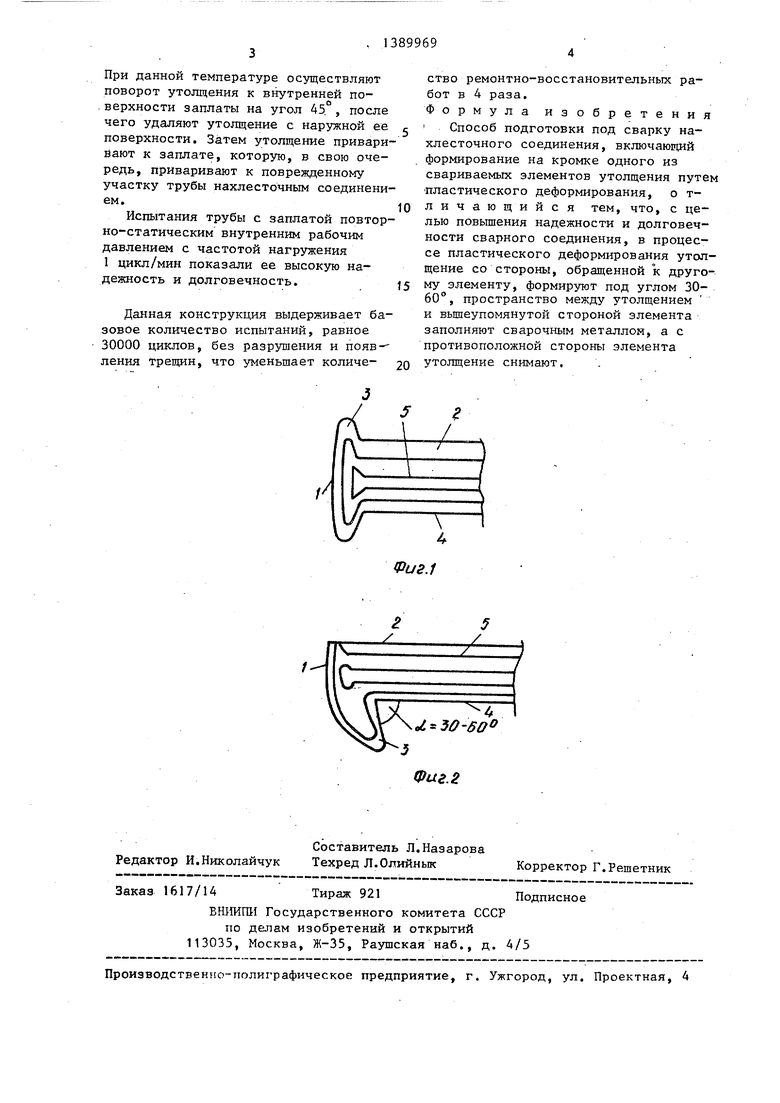

На фиг. 1 изображен участок на- кладьшаемой пластины с утолщенным торцом; на фиг. 2 - участок с приваренным к пластине утолщением, повернутым на угол 30-60 к основному металлу; на фиг. 3 - участок с получаемым нахлесточным сварным соединением .

Способ осуществляют следующим образом.

Торец 1 накладываемой пластины 2 нагревают до температуры потери сопротивления пластическому деформиро- ванию, равной 0,8-0,9 Т.Стемпературы плавления), на расстояние

,

где 1- - протяженность обработанного участка свариваемой кромки; К - степень последзтощей деформации,

затем утолщают торец в направлении, перпендикулярном его плоскости, со степенью деформации К (любым известным способом).В результате этого получают торец с величиной утолщения

С г:(К-1)

где t толщина накладываемой пластины.

Затем при этой же температуре производят поворот утолщения 3 к внутренней плоскости 4 накладываемой пластины, обеспечивая зазор между ними об в пределах 30-60°. Утолщение 3 с наружной поверхности накладываемой пластины 1 удаляют (любьм известным способом) и получают накладываемую пластину с формой, представленной на фиг. 2, где показано расположение волокна 5.

Утолщение 3 приваривают к накладываемой пластине 1 угловым швом 6, после чего соединяют с основным металлом 7 сварным соединением 8, состоящим из двух последовательно выпол

0

5

0

5

0

5

0

5

няемьЬс угловых швов 9 и 10. В результате этого получаемое нахлесточное соединение обладает повышенной толщиной и надежностью за счет расположения основного металла утолщения по направлению максимальных напряжений, возникающих в процессе эксплуатации. Кроме этого, при увеличении расстояния между накладываемой пластиной и ремонтируемым участком конструкции исключается концентратор напряжений от щелевого зазора нахлесточного сварного соединения. Разрушение соединения, как правило, наступает при N 7000-8000 циклов при рабочем давлении ,и частоте нагружения 1 цикл/мин. Увеличение расстояния между накладываемой пластиной и основным металлом делает возможным применение различного рода наполнителей, повышающих надежность ремонтируемого участка.

При угле ot, меньшем 30 и большем 60 , в процессе усталостных испытаний зародившаяся первоначальная распространяется по направленному металлу сварных угловых швов, облада- пониженным сопротивлением распространению трещин, feM участок основного металла утолщения, а в пределах 30-60 зародившаяся трещина распространяется по утолщению, приваренному к накладьшаемой пластине, и гасится в нем.

Пример. На нефтепроводную трубу 500 ,мм, толщиной 10 мм из стали 17 ГС в месте повреждения размерами 4 2 см , содержащем участок сквйзного повреждения площадью 0,25 см , накладывают заплату, вырезанную из данной ремонтируемой трубы, и приваривают к дефектному участку нахлесточным сварным соединением с применением электродов УСНИ 13/ /55. Перед выполнением нахлесточного соединения обрабатывают торцы заплаты. Первоначальный размер накладываемой вырезки трубы 25(10 см. Сначала осуществляют обработку торцов наибольшей протяженности, затем наименьшей.

Обрабатываемые торцы на расстоянии 30 мм нагревают пропусканием электрического тока до 900-950 С, затем осуществляют пластическое деформирование осадкой торцов в направлении, перпендикулярном плоскости, со степенью деформации . В результате получают обрабатываемые участки протяженностью 1 см, длина утолщения 1 см.

При данной температуре осуществляют поворот утолщения к вгсутренней по- . верхности заплаты на угол 45. , после чего удаляют утолщение с наружной ее поверхности. Затем утолщение привари- йают к заплате, которую, в свою очередь, приваривают к поврежденному участку трубы нахлесточным соединением.

Испытания трубы с заплатой повторно-статическим внутренним рабочим давлением с частотой нагружения 1 цикл/мин показали ее высокзпо надежность и долговечность.

Данная конструкция выдерживает базовое количество испытаний, равное 30000 циклов, без разрушения и появления трещин, что уменьшает количе-

ство ремонтно-восстановительных работ в 4 раза.

Формула изобретения i Способ подготовки под сварку на- клесточного соединения, включающий формирование на кромке одного из свариваемых элементов утолщения путем пластического деформирования, о т- личающийся тем, что, с целью повышения надежности и долговечности сварного соединения, в процессе пластического деформирования утолщение со стороны, обращенной k другому элементу, формируют под углом 30- 60°, пространство между утолщением и вышеупомянутой стороной элемента заполняют сварочным металлом, а с противоположной стороны элемента утолщение снимают.

Фиг.1

| Сварка под флюсом | |||

| Соединения сварные | |||

| Основные типы, конструктивные элементы и размеры | |||

| ЦЕНТРОФУГА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1927 |

|

SU8713A1 |

| М., 1980, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| СПОСОБ КОНТАКТНОЙ ЭЛЕКТРОСВАРКИ | 0 |

|

SU308839A1 |

Авторы

Даты

1988-04-23—Публикация

1986-12-19—Подача